Полупроводниковые лазеры для резки металла

В этой статье мы поговорим о излучателях для лазерных станков по металлу, расскажем про самые распространённые на рынке излучатели фирм Raycus, MAX Photonics и IPG и обсудим, какая мощность нужна для определённых толщин разных материалов.

Оглавление

Виды твердотельных излучателей

В твердотельных лазерных станках Wattsan используются волоконные иттербиевые источники таких производителей как IPG, Raycus и MAX photonics, это известные и хорошо зарекомендовавшие себя на рынке производители.

Кстати в этой статье мы подготовили обзор-сравнение волоконных излучателей данных фирм.

Мощность таких излучателей варьируется от 350 Ватт до 25 кВатт. Все они имеют срок службы более пяти лет, высокую надёжность и эффективность.

Их КПД, то есть соотношение потребляемой и результирующей энергии, достигает тридцати-пятидесяти процентов.

Зависимость толщины рамы станка от мощности излучателя

Чем мощнее излучатель, тем на большей скорости может резать лазерный станок. Соответственно, чем больше скорость передвижения лазерной головы, тем жестче должна быть рама станка, так как сила инерции.

Станки Wattsan с рамой восемь-десять миллиметров, как правило, комплектуются излучателем до двух киловатт. Рамы десять и двенадцать миллиметров компонуются излучателями от полутора до шести киловатт, а рамы толщиной от двенадцати до шестнадцати миллиметров излучателями уже от четырёх киловатт и более.

Наши станки рассчитаны на работу на максимальных скоростях с излучателем до шести киловатт даже с тонколистовыми металлами.

О нагрузках на корпус станка мы рассказывали в предыдущей статье нашей серии о лазерных станках по металлу, в которой мы рассмотрели взаимосвязь между максимальными скоростями и корпусом станка.

Чаще всего вам будет более чем достаточно шести киловатт для большинства толщин и материалов, поэтому нет смысла в более крутом станке. Более того по нашему опыту чаще всего клиенты берут металлорезы с излучателем мощностью от одного до двух киловатт.

Какую толщину сможет резать такой лазерный станок по металлу?

Какая мощность волоконного излучателя нужна для резки металла?

Давайте посмотрим на конкретных примерах. Возьмём нержавейку и рассмотрим четыре варианта: 500 Ватт, 1.5, 3 и 6 киловатт на азоте.

Излучатель мощностью 500 Вт может резать 1 миллиметр со скоростью около двенадцати метров в минуту, но толще 3 миллиметров такой излучатель не возьмёт. Скорость на 3 миллиметрах будет около семи десятых.

Если взять полуторакиловаттник, то такой излучатель тот же миллиметр будет резать уже со скоростью около двадцати шести метров в минуту.

Три миллиметра он порежет со скоростью четыре метра в минуту, а предельной толщиной для такого излучателя будет 6 миллиметров на скорости один метр в минуту.

Три киловатта будут резать один миллиметр со скоростью тридцать четыре метра в минуту, три миллиметра со скоростью восемь с половиной метров в минуту, шесть миллиметров со скоростью три метра в минуту, а предельной толщиной будет уже двенадцать миллиметров на скорости полметра в минуту.

Ну и шесть киловатт для сравнения порежет 1 миллиметр со скоростью уже около сорока одного метра в минуту, три миллиметра со скоростью около пятнадцати-шестнадцати метров в минуту, шесть миллиметров со скоростью около пяти метров в минуту, двенадцать миллиметров со скоростью один метр в минуту и максимальной толщиной будет шестнадцать миллиметров со скоростью шесть десятых.

Хочется отметить, что в зависимости от материала и газа, с которым вы работаете, показатели будут отличаться.

Если пятьсот ватт на азоте режет один миллиметр нержавейки со скоростью двенадцать метров в минуту, то тот же излучатель порежет углеродистую сталь уже на восьми метрах в минуту с кислородом. Один миллиметр алюминия или меди на азоте на том же излучателе - это около пяти метров в минуту.

По необходимости мы готовы собрать для вас станок даже с более мощными излучателями, до двадцати пяти киловатт. Но скорее всего в таком случае для вас выгоднее всего было бы купить плазменный станок.

Здесь также нужно отметить, что для подобного оборудования нужна специальная усиленная станина, вы только представьте, какую толщину материала берут такие излучатели. Но если вы из тех редких людей, которым нужны такие специфические станки, обращайтесь.

Типы лазерной резки

Впервые лазер, работающий в инфракрасном диапазоне за счет рубинового стержня, был создан в 1960 году. Прикладная квантовая физическая наука развивалась, изначальные системы накачки усиливались, установки и оптические резонаторы совершенствовались, лазерные лучи становились все более мощными и управляемыми. В этой статье поговорим о том, какие типы лазерной резки существуют на сегодняшний день и какое оборудование используется в процессе обработки металлов.

Плюсы и минусы лазерной резки

По сравнению с прочими технологиями обработки металлов резка лазером обладает рядом неоспоримых преимуществ:

- При помощи лазерной резки можно обрабатывать металлы различной толщины – медные – от 0,2 до 15 мм, алюминиевые – от 0,2 до 20 мм, стальные – от 0,2 до 20 мм, толщина изделий из нержавеющей стали может достигать 50 мм.

- Поскольку режущий инструмент не оказывает механического воздействия на разрезаемый металл, лазерная резка подходит для обработки хрупких и легко деформирующихся заготовок.

- Разные типы обработки лазером подходят для работы с заготовками различной конфигурации, особенно при использовании установок с компьютерным обеспечением. В программу загружается чертеж будущей детали, дальнейшая работа выполняется станком самостоятельно. При этом точность обработки будет очень высокой.

- Выполнение обработки металлов с высокой скоростью.

- При необходимости изготовления небольшой партии деталей можно воспользоваться лазерной резкой , не прибегая к литью и штамповке.

- Благодаря минимальному количеству отходов и чистоте среза, снижается себестоимость деталей, что отражается на их конечной цене

- Лазерная резка является наиболее универсальной технологией обработки, позволяющей справляться со множеством задач.

Конечно, у лазерной резки есть и определенные недостатки. В первую очередь, речь идет о большом потреблении энергии, которое делает эту технологию наиболее дорогостоящей. Впрочем, штамповка, в процессе которой также образуется минимум отходов, а результат отличается высокой точностью и качеством готовых изделий, требует изготовления оснастки, значит, лазерная обработка в итоге является более дешевым способом. Вторым недостатком является толщина обрабатываемых заготовок (максимум – 20 мм).

Типы лазерной резки металла

Независимо от типа лазерной резки, установка включает в себя:

- Источник энергии (систему накачки).

- Рабочее тело, которое создает излучение.

- Оптический резонатор (набор специальных зеркал).

Типы лазерной резки различаются в зависимости от вида и мощности применяемого лазера. Лазерные установки могут быть:

- Твердотельными (мощностью не свыше 6 кВт).

- Газовыми (мощность которых не превышает 20 кВт).

- Газодинамическими (их мощность составляет более 100 кВт).

На производстве чаще всего используют твердотельные лазерные установки с импульсным либо непрерывным излучением. Рабочим телом выступает рубин, стекло с добавлением неодима или CaF2 (флюорита кальция). Основное преимущество таких установок заключается в создании мощного импульса за доли секунды.

Технические и научные цели требуют применения газовых лазеров, в качестве рабочего тела в которых выступает газ – азот, углекислый газ, кислород, гелий. Под воздействием электрического разряда атомы газов возбуждаются, создавая монохроматичный и направленный лазерный луч.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Наиболее мощными являются газодинамические лазеры, в качестве рабочего тела в которых выступает углекислый газ. Максимально нагретый, он проходит через трубку, сильно зауженную посередине. Выходя из трубки СО2 расширяется и охлаждается, создавая энергию, необходимую для резки металла.

Рекомендуем статьи по металлообработке

При помощи газодинамических лазеров можно обрабатывать любые металлические поверхности. Поскольку расход энергии при этом не слишком велик, возможно размещение заготовок на некотором расстоянии от луча, что никак не сказывается на качестве получаемых деталей.

Типы лазерной резки могут быть:

- лазерно-кислородными;

- кислородными с поддержкой лазерным лучом (LASOX).

- с использованием инертного газа;

- лазерной испарительной (сублимационной).

Расскажем подробнее о каждом типе лазерной резки.

1. Лазерно-кислородная обработка.

Этот тип лазерной резки предполагает использование в качестве рабочей среды кислорода. Взаимодействие О2 и раскаленного металла приводит к экзотермической реакции окисления. В результате образуются окислы, выдуваемые из зоны обработки кислородной струей.

К особенностям этого типа лазерной резки относится следующее:

- сфокусированный луч лазера имеет меньший диаметр по сравнению с кислородной струей (диаметр последней около 1-2 мм);

- на ширину реза, которая может составлять меньше 100 мкм, влияет диаметр луча, толщина заготовки и скорость обработки (чем тоньше лист и выше скорость, тем более узкой получается линия реза);

- толщина металла влияет на давление в струе (чем она больше, тем меньше будет давление);

- поскольку луч при лазерно-кислородной резке расширяется, он фокусируется выше, чем обрабатываемая поверхность;

- толщина заготовки влияет на скорость обработки лазером – чем толще заготовка, тем медленнее она будет разрезаться; резать лазером можно стальные листы толщиной не более 30 мм при минимальной скорости в 0,5-0,6 м/мин.;

- меньшая скорость реза отрицательно сказывается на качестве готовых деталей (снижение качества выражается в появлении визуальных дефектов, большей ширине разреза);

- тонколистовые металлы располагают на расстоянии около 0,5 мм от сопла, формирующего луч, и около 3 мм от заготовок, толщина которых достигает 30 мм.

2. Кислородная резка с поддержкой лазерным лучом (LASOX).

Этот тип лазерной резки подходит для заготовок, выполненных из толстолистовой стали. Суть технологии заключается в предварительном нагревании поверхности металла до +1000 °С с последующим направлением на нее сверхзвуковой кислородной струи. Для этого типа обработки характерны ровные и гладкие края заготовок. Глубина реза при этом получается большей, чем при использовании традиционного кислорода.

Для этого типа обработки характерны следующие особенности:

- сверхзвуковая струя формируется под высоким давлением, достигающим 6–10 атм;

- луч имеет меньший диаметр по сравнению с пятном на обрабатываемой поверхности;

- ширина реза совпадает с диаметром луча и чаще всего превышает 3 мм;

- металл располагается на расстоянии 6–8 мм от сопла установки;

- этот тип лазерной резки выполняется с меньшей скоростью, обычно составляющей порядка 0,2 м/мин.;

- использование лазерного оборудования мощностью 6 кВт позволяет разрезать металлы толщиной до 100 мм.

3. Лазерная резка в инертном газе.

Этим типом лазерной резки пользуются при необходимости избежать окисления обработанных металлических кромок. Таким образом режут нержавеющую сталь, алюминий или титан. Поскольку металлические поверхности дополнительно не нагреваются, этот тип обработки менее эффективен, чем названные ранее.

Лазерная резка в инертном газе обладает следующими особенностями:

- чаще всего рабочей средой является инертный газ азот, для резки титана используют аргон;

- из-за высокого давления режущего газа (свыше 10 атм) при обработке используются более толстые фокусирующие линзы;

- капли расплавленного металла из зоны обработки выдуваются сверхзвуковой кислородной струей;

- фокусировка луча происходит исключительно на нижней поверхности листа;

- заготовка располагается на расстоянии 0,5–1 мм от сопла установки;

- этот тип лазерной резки предполагает использование сопла с диаметром до 3 мм;

- сама обработка выполняется с достаточно низкой скоростью.

4. Лазерная испарительная (сублимационная) резка.

Высокоинтенсивное короткоимпульсное (нано- или пикосекундное) излучение возможно в случае применения этого типа обработки лазером.

Она обладает следующими особенностями:

- основная сфера применения – микротехнологии (при необходимости оказания минимального термического воздействия на поверхность материала);

- этот тип лазерной резки обладает очень низким КПД;

- короткой волной, длина которой не достигает даже 1 мкм (это относится к твердотельным и эксимерным лазерам, а также установкам, работающим на парах металлов).

Режимы лазерной резки

Эффективность различных типов лазерной резки зависит от множества факторов, включающих скорость обработки, мощность и плотность лазера, фокусное расстояние для объекта обработки, диаметр лазерного луча. Необходимо также учитывать состав излучения, марку и вид материала заготовки. Например, резка низкоуглеродистых сталей выполняется на 30 % быстрее по сравнению с обработкой заготовок из нержавеющей стали.

Использование обычного воздуха практически в два раза снижает скорость резки в сравнении с установками, использующими кислород. Лазерное оборудование, имеющее мощность 1 кВт, способно разрезать алюминий со скоростью около 12 м/с, титан – 9 м/с (актуально для использования кислорода в качестве рабочего газа).

Выбранный режим резки влияет на качество итогового реза – его точность, ширину разреза, ровность и шероховатость образовавшихся кромок, присутствие на них оплавленного металла (грата), глубину разреза. Однако основное значение имеют такие параметры, как скорость обработки и толщина обрабатываемого металла.

Рассмотрим показатели лазерной резки металлов различной толщины, выполненной на установке, использующей кислород, который поступает в зону резки под давлением 0,5 МПа. Мощность оборудования составляет 1 кВт, диаметр луча 0,2 мм.

Толщина заготовки, мм

Оптимальная скорость резки, м/с

Шероховатость кромок, мкм

Независимо от типа лазерной резки, конечный результат отличается высокой точностью, определяемой в процентном отношении. На точность влияет такой параметр, как толщина заготовки, кроме того, имеет значение цель дальнейшего использования конечных деталей. При работе с металлическим профилем, толщина которого достигает 10 мм, погрешность варьируется от 0,1 до 0,5 мм.

Типы оборудования для лазерной резки

Современные производители выпускают широкую линейку оборудования, предназначенного для различных типов лазерной резки. Современные многокоординатные аппараты приходят на смену шумным и не слишком производительным механическим станкам. На мощность лазерных установок влияют специфика производства и экономическое обоснование конкретных аппаратов. При помощи новейшего лазерного оборудования с ЧПУ можно выполнять резку различных типов металлов с погрешностью, не превышающей 0,005 мм.

Ряд моделей позволяет выполнять резку заготовок площадью до нескольких квадратных метров. При этом персонал принимает минимальное участие в максимально автоматизированном процессе обработки. Чертежи будущих деталей загружаются в ПО установок, программа управляет и лазерным лучом, и рабочим столом, на котором размещаются будущие детали.

Благодаря системам настройки автофокуса аппаратура выбирает наилучшее расстояние, необходимое для достижения эффективной обработки. Температура оборудования регулируется за счет специальных теплообменников, оператор станка получает контрольные данные, относящиеся к текущему состоянию инструмента. Установки имеют клапанные механизмы, позволяющие подключать газобаллонное оборудование, благодаря которому в рабочую зону подаются вспомогательные газы.

Для оптимизации расходов на вытяжную вентиляцию используется система дымоулавливания, включаемая при обработке. Чтобы обеспечить безопасность персонала, зону реза закрывают специальным защитным кожухом. Современное оборудование позволяет облегчить процесс независимо от типа лазерной резки листовых материалов – достаточно задать установке числовые параметры, чтобы получить на выходе готовые детали.

На производительность установок для различных типов лазерной резки влияют параметры станочного комплекса и квалификация специалиста, который создает программный код. Благодаря использованию современных технологий этот тип обработки позволяет максимально роботизировать производство, освобождая человека от выполнения тяжелой работы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Принцип лазерной резки

Основное назначение лазерной резки – раскрой листовых материалов, преимущественно металлов. Ее главное достоинство заключается в возможности изготовления деталей, имеющих сложные контуры. В этой статье мы расскажем о том, каков основной принцип лазерной резки .

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело. В качестве источника энергии выступает мощная газоразрядная лампа-вспышка. Рабочее тело представляет собой стержень, выполненный из неодимового стекла, рубина или алюмоиттриевого граната, легированный неодимом или иттербием.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

Какие параметры нужно учитывать при лазерной резке металлов

Лазерная резка подходит для работы не только с металлами, но и с резиной, линолеумом, фанерой, полипропиленом, искусственным камнем и стеклом. Обработка лазером применяется в приборо-, судо- и автомобилестроении, для создания элементов электротехнических устройств, сельскохозяйственных машин. Используя принцип лазерного раскроя, изготавливают жетоны, трафареты, указатели, декоративные элементы интерьера и пр.

Принцип лазерной резки зависит от многих параметров. Необходимо учитывать, с какой скоростью выполняется обработка, лазер какой мощности при этом используется, какова его плотность, фокусное расстояние, также учету подлежат диаметр луча и состав излучения, а также марка и вид обрабатываемого материала. Например, скорость резки низкоуглеродистых сталей примерно на 30 % выше, чем при работе с нержавейкой. Снижению скорости практически в два раза способствует замена кислорода обычным воздухом. Лазер мощностью 1 кВт разрезает алюминий со скоростью примерно 12 м/с, титан – 9 м/с (при использовании кислорода в качестве активной среды).

Разберем принцип лазерной резки на следующем примере. За основу берем мощность лазера 1 кВт, в качестве активной среды выступает кислород, подаваемый в рабочую область под давлением 0,5 МПа, диаметр луча равен 0,2 мм.

Лазер для резки металла

Как известно, лазер для резки металла применяется так же часто, как и механические методы, но при этом он обеспечивает лучшее качество и точность реза, что и определяет популярность этого способа раскроя. Часто можно услышать, что данная технология уже вытеснила остальные и не имеет недостатков, но это не так.

Использование лазера хоть и востребовано, но имеет определенные ограничения. В нашей статье мы расскажем, какой используется лазер для раскроя металла, разберемся в плюсах и минусах данного метода и приведем требования к нему.

Суть лазерной резки металла

В процессе лазерной резки используется луч, генерируемый специальной установкой. Он характеризуется особыми свойствами, а именно: способностью фокусироваться на малой площади и обеспечивать энергию высокой плотности. Благодаря этому лазер вызывает активное разрушение любого материала плавлением, горением или испарением.

Если говорить точнее, то лазер для резки металла способен концентрировать на заготовке энергию плотностью в 108 Ватт на 1 см2. Подобный эффект обеспечивают следующие свойства луча:

- Монохроматичность, то есть постоянная длина и частота волны, что несвойственно, например, световым волнам. Поэтому лазерным лучом без труда можно управлять обычными оптическими линзами.

- Высокая направленность и малый угол расходимости, что требуется для высокой фокусировки.

- Когерентность, то есть полная согласованность большого количества волновых процессов, протекающих в луче. Кроме того, они вступают в резонанс между собой, из-за чего достигается многократное повышение общей мощности излучения.

Под действием луча лазера для резки обрабатываемая область металла быстро нагревается и плавится. Зона плавления быстро распространяется вглубь материала, что объясняется сразу рядом факторов, например, теплопроводностью металла. Далее материал в месте контакта нагревается до температуры кипения, начинается его испарение.

Виды лазера для резки металла

Станок для резки металла лазером включает в себя такие основные части:

- рабочую среду, которая обеспечивает необходимое излучение;

- источник энергии или систему накачки, создающую условия для появления электромагнитного излучения;

- оптический резонатор, то есть систему зеркал, призванных усилить излучение.

С точки зрения рабочей среды выделяют:

Твердотельные лазеры

Главным узлом устройства является осветительная камера, в которой расположен источник энергии и твердое рабочее тело. В роли первого выступает мощная газоразрядная лампа-вспышка, а рабочее тело представляет собой стержень из неодимового стекла. Или в качестве материала стержня может применяться рубин, алюмо-иттриевый гранат, который был предварительно легирован неодимом, иттербием.

С торцов стержня находится пара зеркал, одно из которых является отражающим, а второе – полупрозрачным. Рабочее тело испускает луч, он многократно отражается внутри него, усиливаясь, и выходит сквозь полупрозрачное зеркало.

Также к твердотельным относятся волоконные лазеры для резки металла и прочих материалов. Их отличие от первого типа состоит в том, что они усиливают излучение при помощи стекловолокна, а за поступление энергии отвечает полупроводниковый лазер.

Проще всего понять, как работают подобные системы, на примере установки с гранатовым стержнем, в который в качестве легирующего компонента добавлен неодим. Ионы последнего выполняют функцию активных центров, поглощающих излучение газоразрядной лампы.

Они возбуждаются, то есть получают избыточную энергию, но потом приходят в исходное состояние, отдавая энергию как фотон или электромагнитное излучение, свет. Фотон оказывает влияние на другие возбужденные ионы, заставляя их также вернуться в первичное состояние, а реакция постепенно усиливается.

Под действием зеркал луч движется в определенном направлении. Фотоны вынуждены постоянно возвращаться в рабочее тело, что вызывает появление новых фотонов и увеличение излучения. В итоге достигается малая расходимость луча в сочетании с высокой концентрацией энергии.

Газовые лазеры

Здесь в качестве рабочего тела выступает углекислый газ в чистом виде либо в сочетании с азотом и гелием. Насос прокачивает газ через газоразрядную трубку, где тот возбуждается электрическими разрядами. Усилить излучение позволяют отражающее и полупрозрачное зеркала.

Есть разные конструкции газовых лазеров для резки металла: с продольной и поперечной прокачкой и щелевые.

Газодинамические лазеры

Газ со скоростью, превосходящей звуковую, проходит по суженному посередине каналу – его принято называть соплом Лаваля. Так газ резко расширяется и охлаждается, а его атомы приходят в обычное состояние, что сопровождается появлением излучения.

Преимущества и недостатки лазерной резки металла

Резка листового металла и иных материалов лазером позволяет:

- Раскраивать металлы различной толщины. Для меди этот показатель составляет 0,2–15 мм, для алюминия – 0,2–20 мм, для сталей – 0,2–20 мм, а для нержавеющей стали находится в пределах 50 мм.

- Обрабатывать хрупкие и легко поддающиеся деформации детали, что объясняется отсутствием контакта между инструментом и заготовкой.

- Производить изделия любой конфигурации, особенно с использованием ЧПУ для резки металла лазером. В этом случае мастеру нужно только загрузить в программу чертеж, после чего оборудование выполнит работу достаточно точно и без посторонней помощи.

- Проводить раскрой с высокой скоростью – если нужно изготовить небольшую партию, данный подход дает возможность отказаться от штамповки, литья.

- Снизить себестоимость готовых деталей, что позитивно отражается на конечной цене изделий. Эта особенность связана с минимальным количеством отходов и возможностью отказаться от дополнительной обработки кромок за счет получение аккуратного реза.

- Справляться со сложными задачами, так как резка лазером считается практически универсальной операцией.

Однако не стоит забывать о минусах данного метода. Одним из его основных недостатков являются значительные энергозатраты, из-за которых данный способ обработки является наиболее дорогостоящим.

Тем не менее, сопоставление лазерной резки и штамповки показывает, что первый подход является более экономичным, так как для второго нужно дополнительно изготовить оснастку.

Еще один недостаток использования лазера для резки металла кроется в небольшой толщине заготовок, которые могут обрабатываться этим методом – предельный показатель составляет 20 мм.

Нюансы резки лазером различных металлов

Как уже говорилось выше, лазерная резка имеет ограничения по толщине реза. И чем больше толщина листа, тем большие временные затраты требуются на его обработку. При этом ухудшается качество, ровность раскроя.

Применение лазера для резки предполагает такие особенности для разных металлов:

- Сталь 3 не деформируется, даже когда речь идет о тонких листах, ведь в процессе обработки отсутствует контакт с режущим инструментом, используется сфокусированный луч.

- Нержавеющая сталь является очень твердым металлом, поэтому посредством лазера удается значительно сократить временные затраты на раскрой в сравнении с механическим способом.

- Алюминий относится к достаточно мягким металлам, однако при его механической обработке невозможно обеспечить острую кромку – проблема решается при помощи лазерного метода.

- Медь входит в число дорогих материалов, поэтому основным преимуществом использования лазера является возможность сократить ее расход. Данный металл имеет сильные светоотражающие свойства, из-за чего приходится ограничивать толщину листа. В противном случае может быть испорчена режущая головка и есть риск проявления конусности. Специалисты рекомендуют раскраивать медные листы толщиной от 3 мм при помощи плазменной резки, ведь так обеспечивается оптимальная эффективность и качество.

- Латунь имеет свойства, практически полностью совпадающие с характеристиками меди, поэтому может обрабатываться лазером для резки металла при толщине листа до 3 мм. Луч быстро и без искажений раскраивает тонкие листы латуни, заготовки не деформируются, рез не имеет конусности, окалин.

- Черная/оцинкованная сталь разрезается лазером, если имеет толщину в пределах 20 мм. При превышении данного показателя значительно снижается энергоэффективность и качество работы.

- Нержавейка достаточно твердая, поэтому лазер выбирают для раскроя листов толщиной до 10 мм. Большая толщина негативно отражается на качестве края деталей.

- Алюминий режут лазером при толщине до 8 мм. Здесь также происходит снижение энергоэффективности при превышении указанной цифры, поскольку речь идет о тугоплавком металле.

- Медь и латунь обрабатывают этим методом, если толщина листа составляет до 3 мм. На скорости и качестве обработки отрицательно сказываются высокие светоотражающие свойства данных материалов.

- Оформление идеи.

- Подготовка художественного эскиза.

- Формирование технического макета модели.

- Изготовление тестовой детали.

- Проверка параметров, доработка, если она требуется.

- Запуск производства.

- масштаб чертежа 1:1;

- замкнутые контуры, будь то внешние или внутренние;

- CIRCLE, LINE, ARC используются в качестве команд для создания контуров;

- команды ELLIPSE, SPLINE не учитываются;

- наложение линий приводит к тому, что луч повторно проходит по одной траектории;

- в чертеже обязательно фиксируется число деталей и используемый материал;

- вся информация о чертеже содержится в одном файле.

- газовые — они же CO2-лазеры;

- твердотельные кристальные — они же лазеры на ванадатах, Nd:YAG- и Nd:YVO-лазеры;

- твердотельные волоконные — их же иногда называют оптоволоконными, но каноничнее всё же называть просто волоконными.

- Nd:YAG (алюмо‑иттриевый гранат, легированный ионами неодима),

- Nd:YVO (иттриевый ваданат, легированный ионами ниодима).

- импульсные лампы — устаревший вариант, который в основном уступил место новому технологическому уровню, но кое‑где еще может использоваться,

- диоды — современный вариант, на котором работает большинство выпускаемых сейчас лазеров на кристаллах.

- Разница по интенсивности излучения с газовыми лазерами может достигать 100 раз — при той же самой мощности излучения. Благодаря этому можно делать более точные, ювелирные разрезы — и благодаря этому же можно резать такие стойкие материалы, как металл.

- В отличие от газовых и кристальных лазеров, волоконные практически не требуют специального обслуживания. Никаких особенных настроек. Просто режь — и всё. Естественно, это сказывается на расходах, освобождая заказчика резки от дополнительных наценок внутри стоимости лазерной резки.

- В отличие от кристальных лазеров, волоконный спокойно служит не 8 и не 15 тысяч часов, а все 25. И это также сказывается на структуре стоимости резки и издержках заказчика.

Обычно лазер используют для резки листов металла небольшой толщины, а также в случаях, когда необходимо сформировать геометрически правильные отверстия для точных соединений.

С обработкой листов толщиной свыше 3 мм отлично справляется плазменный станок, не теряя при этом скорости работы. По качеству реза он лишь немного уступает лазеру, но заготовки требуют дополнительной обработки. Под последней понимают, например, удаление окалины с кромки.

Современные станки для лазерной резки

Сегодня на рынке представлен большой выбор техники, осуществляющей раскрой лазером. Многокоординатное оборудование вытесняет шумные механические резаки с низким уровнем производительности.

Мощность конкретного лазера для резки металлов подбирается в соответствии с особенностями производства и экономическими требованиями.

Современные прецизионные станки с ЧПУ обладают точностью раскроя различных материалов до 0,005 мм и могут обрабатывать площадь до нескольких квадратных метров. Также подобное оборудование предполагает высокую автоматизацию производства, а значит, минимальное участие человека во всех процессах.

Для этого в программе задают необходимую геометрию детали. Далее системы настройки фокуса сами устанавливают расстояние, способное обеспечить самый эффективный раскрой.

Рекомендуем статьи

Теплообменники отвечают за регулировку температуры лазерной установки, а оператор получает только контрольные данные по актуальному состоянию всего устройства.

Лазерный станок имеет клапаны, при помощи которых подсоединяется газобаллонное оборудование для подачи вспомогательных газов к месту раскроя. Предусмотренная система дымоулавливания включает вытяжную вентиляцию лишь на время резки, сокращая таким образом затраты на работу этого компонента системы.

Зона раскроя защищена кожухом, что обеспечивает необходимый уровень безопасности персонала.

Вся работа мастера с лазером для резки металла состоит во введении необходимых характеристик, после чего ему остается только забрать готовое изделие. Производительность оборудования определяется параметрами станка, уровнем подготовки оператора, отвечающего за программный код.

Методика лазерной резки металлов может применяться на полностью роботизированных производствах, где персоналу не требуется заниматься тяжелым трудом.

Сегодня существуют как универсальные, так и специализированные лазерные станки. Первые имеют значительно более высокую цену, зато с их помощью удается проводить целый ряд операций, создавать детали сложной формы. Потребитель сам может выбирать модель, исходя из своих потребностей, ведь на рынке представлен богатый выбор предложений.

Подготовка макета для лазерной резки

Производство деталей с помощью лазера для резки металла предполагает выполнение таких этапов:

Создание технического макета требует особого внимания, поскольку точность выполнения работы на данном этапе определяет качество итогового изделия. Любые чертежи для дальнейших операций с применением лазера выполняются в «AutoCAD» или «CorelDraw», поскольку станки работают с форматами именно этих программ.

К макетам предъявляются такие требования:

Лазерная резка стали и цветных металлов сегодня очень популярна. Заказчики небольших партий изделий обращаются в профильные предприятия, ценя их способность быстро выдавать чистовые детали нестандартной формы.

Лазерные технологии нашли применение в декоративном творчестве, применяются для создания дизайнерских украшений, сувениров.

При выборе лазера в качестве инструмента для резки металла важно учитывать окупаемость оборудования, затраты на эксплуатацию. На данный момент подобные системы доступны преимущественно крупным предприятиям, имеющим большой производственный цикл.

Однако развитие технологий неизбежно приведет к снижению цены на станки и сокращению расхода электроэнергии. А значит, в будущем лазеры займут место прочих инструментов для раскроя разнообразных материалов.

3 вида режущих лазеров — газовые, кристальные, волоконные. В чем разница?

Мощный луч света, который разрезает любые материалы от картона до металла, можно создавать по‑разному. В любом случае в этом процессе участвует электричество и активная среда, которая генерирует свет под воздействием этого электричества. Но вот эта активная среда может быть разной. Соответственно будут отличаться и физические свойства образовавшегося луча, и, соответственно, его рабочие качества.

В этой статье мы не будем вдаваться в дебри высокой физики. Во‑первых, мы сами не физики, а практики. И про теорию вам куда лучше расскажут специализированные научно‑популярные издания. А во‑вторых, мы и пишем не для студентов‑физиков, а для практиков — производственников и предпринимателей, которые заказывают для своих задач лазерную резку. Мы понимаем вас — и поэтому расскажем то, что нужно вам в первую очередь: практические различия между разными видами лазерной резки.

3 вида лазерной резки, которые активно используются в промышленности

Для резки и гравировки твердых материалов в промышленности используются 3 основных вида лазерных излучателей:

Газовые лазеры для резки твердых материалов

Как понятно из названия, активной средой этих лазеров является газ. Углекислый газ, CO2. Под действием мощного тока этот газ переходит в возбужденное состояние и начинает излучать свет.

Однако хаотичный газ, конечно, излучает его как попало, во все стороны — и для работы его еще потребуется собрать в луч. За это отвечает сложная система зеркал и линз. Она концентрирует луч и направляет его в нужную точку. В этом и заключается одна из проблем газовых лазеров — для работы нужно, чтобы все эти зеркала были целы, их было достаточно, и вся эта система была точно настроена. Настройщик оптических систем — дорогостоящий специалист, регулярная работа которого, естественно, закладывается в стоимость резки газовым лазером, которую оплачивает заказчик.

Впрочем, газовые лазеры всё равно пока остаются чрезвычайно распространенными — они этого достойны, за долгие годы их существования они подтвердили, что выдают качественный луч и достаточно мощны.

По мощности, правда, есть нюанс. Мощности распространенных газовых лазеров вполне достаточно для того, чтобы разрезать дерево, различные пластики, стекло, даже камень — но вот металл дается им туго. Здесь вопрос в их КПД. Даже сконцентрированный луч CO2-лазера оказывается значительно больше в диаметре, чем луч, например, волоконного лазера. Значит, та же самая энергия распределяется по большой поверхности — и, скорее всего, ее окажется недостаточно, чтобы эффективно нагревать металл до точки плавления.

Так что в металлообработке газовые лазеры использовать невыгодно.

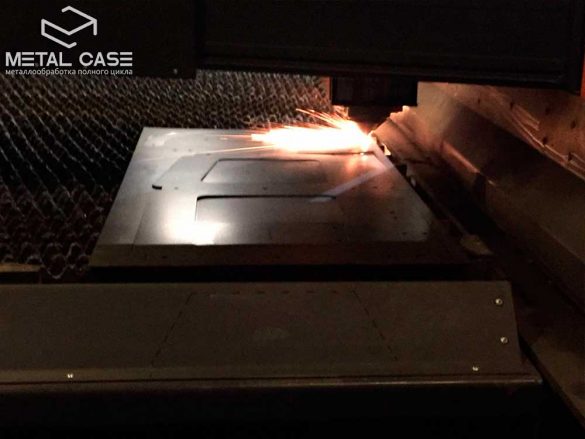

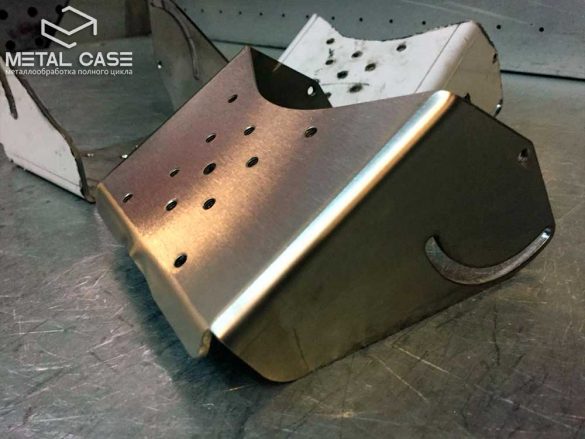

А вот пример корпуса производства «Металл‑Кейс»:

Кристальные лазеры для резки металла

Активной средой таких лазеров является кристалл. Чаще всего используются кристаллы:

Кристалл не светится сам по себе, он только «разгоняет» направленный в него свет из системы накачки. Система накачки — это:

Такой лазер уже вполне способен эффективно справляться с металлами.

Однако без нюансов не обошлось и здесь. Даже современные диоды накачки создают сложности экономического характера. Они, с одной стороны, сравнительно быстро приходят в негодность и их нужно заменять. Уместный срок службы диодов накачки — от 8 до 15 тысяч часов работы. С другой стороны, эти диоды — вещь дорогая. И, естественно, стоимость их износа закономерно ложится, опять же, на плечи заказчика лазерной резки — производственникам приходится включать расходы на будущую покупку новых диодов в стоимость выполняемых сейчас заказов.

Вот что мы предлагаем:

Волоконные лазеры для резки металла

Самая современная на данный момент технология генерации лазера среди широко используемых в промышленности. Они так же, как и кристальные, относятся к группе твердотельных. Активной средой таких лазеров является специальное стекловолокно. Оно, опять же, не светится само по себе, первоначальный луч в него посылает сравнительно слабый «затравочный» лазер. Но уже в волокне, в которое поступает электроэнергия, этот луч «разгоняется» до огромной мощности — и вырывается наружу тонким пучком.

Какие лазеры использует для резки металла «Металл‑Кейс»

Мы за передовые технологии — особенно в тех случаях, когда эти технологии дают конкретную пользу нашим клиентам. Поэтому мы уже перевели всё свое производство на волоконные лазеры, дающие самый тонкий и точный рез и экономящие деньги.

Мы готовы запустить ваш заказ в работу на них прямо сейчас.

Давайте рассчитаем его стоимость и сроки, чтобы вы могли решить, насколько вам интересно работать с нами. Отправьте свой контактный телефон, чтобы наш специалист перезвонил вам, выслушал ваши потребности и рассчитал всё, что потребуется.

Лазерная резка нержавеющей стали — возможности и преимущества Лазерная резка нержавеющей стали — один из самых прогрессивных методов обработки этого металла. У лазерной резки есть свои неоспоримые преимущества, за которые многие производственники.

Шелкография на металле в СПб — что можно нанести на металлические детали? Метод шелкографии на металле позволяет получать надписи и изображения на металлических корпусах и деталях. Элементы получаются стойкими и красивыми — не приходится.

Лазерная резка алюминия — как это делается? Любой листовой металл можно нарезать для дальнейшей работы разными способами. Нельзя сказать, что какой‑то из них «всегда лучший» или «всегда худший». У них.

Сварка оцинковки в СПб — как делается и где заказать? В «Металл‑Кейс» мы производим на заказ детали и корпуса из различных видов листового металла — от обычной черной стали до.

Читайте также: