Подготовка металлических поверхностей под окраску неводными составами

Число и последовательность операций по окраске водными составами зависят от вида поверхности, окрасочного состава и требований, предъявляемых к качеству окрашенной поверхности. Технологические операции, выполняемые при подготовке и окраске водными составами поверхностей внутри помещений, приведены в таблице.

| Технологические операции | Окраска | ||||||

| клеевая | известковая | силикатная | эмульсионная | ||||

| простая | улучшенная | высококачественная | по штукатурке и бетону | по дереву и кирпичу | |||

| Очистка поверхности | + | + | + | + | + | + | + |

| Первое грунтование | + | + | + | + | + | + | + |

| Шпатлевание трещин и раковин | - | + | + | + | - | - | + |

| Шлифование подмазанных мест | - | + | + | + | - | - | + |

| Первое сплошное шпатлевание | - | - | + | - | - | - | - |

| Шлифование | - | - | + | - | - | - | - |

| Второе сплошное шпатлевание | - | + | + | - | - | - | - |

| Шлифование | - | - | + | - | - | - | - |

| Вторая огрунтовка | - | - | + | - | - | - | - |

| Третья огрунтовка с подцветкой | - | - | + | - | - | - | - |

| Окрашивание | + | + | + | + | + | + | + |

Примечание. Знаком «+» обозначены выполняемые операции, а знак «-» показывает, что данная операция не выполняется.

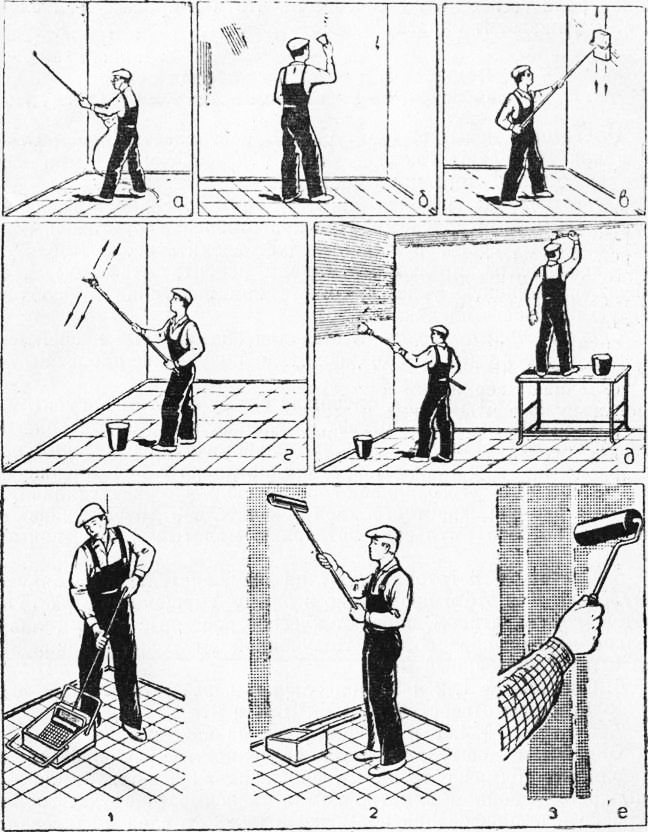

Окраску клеевыми составами начинают только после высыхания последнего слоя грунтовки, не позднее чем через 24 ч после ее нанесения. При этом окрасочные составы наносят дважды. При ручной окраске используют кисти-макловицы, маховые кисти и валики с чехлами из поролона или губчатой резины.

Для окрашивания потолка применяют составы с меньшим количеством клея. Потолки обычно окрашивают в два приема. Первое окрашивание производят кистями, при этом движение кисти должно соответствовать направлению падающего из окна света (рис. 1). Когда подсохнет первый слой, поверхность покрывают вторым тонким слоем колера из краскопульта.

Рисунок 1. Направление окрашивания поверхностей

При окрашивании поверхности ручным краскопультом (рис. 2) работу ведут два маляра: один непосредственно производит окраску, а второй нагнетает окрашивающий состав в баллон краскопульта. Баллон вмещает 3 л окрасочного состава. К баллону краскопульта подсоединяют два рукава - напорный и всасывающий, а также удочку с форсункой. Перед началом работы необходимо проверить герметичность соединений. Всасывающий рукав опускают в емкость с окрасочным составом. В самом баллоне находится плунжерный насос и два шаровых клапана. При подъеме ручки насоса создается разница давлений в баллоне и емкости с краской, что позволяет открыться всасывающему клапану. Окрасочный состав через фильтр и всасывающий рукав поступает в баллон. Когда ручку насоса опускают, всасывающий клапан закрывается и открывается нагнетательный. Окрасочный состав под давлением начинает поступать в нагнетательный рукав, а затем в удочку к форсунке. При нажатии на рычаг крана удочки окрасочный состав с силой вылетает из форсунки и распыляется по поверхности в форме факела.

Рисунок 2. Ручной краскопульт СО-20Б: 1 - баллон; 2 - удочка; 3 - форсунка; 4 - ручка плунжерного насоса; 5 - нагнетательный рукав; 6 - рычаг крана; 7 - фильтр с всасывающим рукавом

При работе с удочкой необходимо соблюдать правильное расстояние между форсункой и окрашиваемой поверхностью (рис. 3). При чрезмерном удалении форсунки краска будет стекать по поверхности, а при чрезмерном приближении - отскакивать от поверхности, что приведет к перерасходу окрасочного состава.

Стены окрашивают кистями и валиками в два приема, но сначала у потолка шнуркой отбивают верхнюю границу окрашивания цветным колером.

Рисунок 3. Положение форсунки относительно окрашиваемой поверхности: а - правильное положение удочки; б - положение, вызывающее потеки краски; в - положение, вызывающее отскок краски

При работе маховыми кистями поверхность окрашивают в два приема: окраска - горизонтальными движениями; растушевка - вертикальными движениями. Окраска макловицами не требует поперечной растушевки, и окрасочный состав наносят вертикальными движениями вверх-вниз. При этом высокие помещения окрашивают методом «кисть в кисть» (рис. 4), чтобы стыки окрашенных участков не успевали подсыхать и были незаметны на поверхности.

Рисунок 4. Окраска поверхностей кистью-макловицей методом «кисть в кисть»

Окраска известковыми составами получится прочной, если известь успеет карбонизироваться, т. е. гидрат оксида кальция, входящий в состав известковой краски, превратится в кристаллический углекислый кальций. Для этого необходима влажная среда. Поэтому известковыми составами лучше окрашивать влажные поверхности, не подверженные действию солнечных лучей и сухого ветра.

Наносят известковую краску краскопультом или маховыми кистями. При этом приемы работ при окраске стен и потолков такие же, как и при окраске клеевыми составами.

Окраску силикатными составами производят валиком или кистью через 10. 12 ч после нанесения грунтовки. Краску при однотонном покрытии наносят в один-два слоя. Второй слой наносят через 10. 12 ч. Если необходимо нанести рисунок, то применяют резиновый валик. При этом краску наносят через 1. 2 ч после первого окрашивания.

Приемы работ кистью и валиком такие же, как и при окраске клеевыми составами.

Окраска водоэмульсионными составами ведется по чистым, сухим, хорошо подготовленным, огрунтованным поверхностям.

Для нанесения водоэмульсионных красок используют кисти и валики. Кистями краску на поверхность стены наносят вертикальными мазками на расстоянии 5. 7 см друг от друга. Растушевывают краску по поверхности горизонтальными и вертикальными движениями.

Перед окраской всей поверхности валиком окрашивают кистью-ручником углы и другие труднодоступные места (у плинтусов, на границе окраски). При окраске валик перемещают вертикальными движениями сверху вниз, перекрывая захватки окраски на 2. 3 см.

ОКРАСКА НЕВОДНЫМИ СОСТАВАМИ

К неводным составам относятся масляные, лаковые и эмалевые краски.

Поверхности, окрашенные неводными составами, обладают повышенными гигиеническими свойствами.

Их легко мыть и чистить, так как окраска является механически прочной.

Поэтому неводными составами отделывают такие помещения, как прачечные, коридоры общественных учреждений, магазины и т.д.

Такие составы образуют прочную водонепроницаемую пленку, содержат растворители и являются огнеопасными и токсичными, поэтому для окраски жилых помещений они применяются редко.

Технологические операции, выполняемые при подготовке и окраске поверхностей неводными составами, приведены в таблице.

| Технологические операции | Окраска | |||||

| по дереву | по штукатурке | |||||

| Простая | Улучшенная | Высококачественная | Простая | Улучшенная | Высококачественная | |

| Подготовка поверхности | + | + | + | + | + | + |

| Проолифка (огрунтовка) | + | + | + | + | + | + |

| Подмазка трещин, неровностей | + | + | + | + | + | + |

| Шлифование подмазанных мест | + | + | + | + | + | + |

| Проолифка подмазанных мест | + | + | + | + | + | + |

| Первое сплошное шпатлевание | - | + | + | - | + | + |

| Шлифование | - | + | + | - | + | + |

| Второе сплошное шпатлевание | - | - | + | - | - | + |

| Шлифование | - | - | + | - | - | + |

| Огрунтовка | - | + | + | - | + | + |

| Первое окрашивание | + | + | + | + . | + | + |

| Шлифование | - | + | + | - | + | + |

| Второе окрашивание | + | + | + | + | + | + |

GardenWeb

Для окраски фасадов из неводных составов применяют перхлорвиниловые, полимерцементные и водоэмульсионные.

Окраска перхлорвиниловыми составами. Поверхности фасадов готовят под окраску перхлорвиниловыми красками марки ХФК так же, как и под водные окраски.

Перхлорвиниловые составы изготовляют в заводских условиях, и они поступают на объекты готовыми к употреблению.

На строительство заводы поставляют 5%-ный лак, применяемый для огрунтовки поверхностей, шпатлевочные и красочные составы для кирпичных, оштукатуренных, гипсовых, бетонных поверхностей и отдельно для деревянных.

Все перечисленные составы направляют на строительство в герметически закрытой таре: лак и краски — в металлических бочках и бидонах, шпатлевки — в деревянных бочках.

Перхлорвиниловые краски содержат до 40—45% разных по цвету пигментов, обладающих различной плотностью, в силу чего при хранении красочный состав расслаивается. При этом иногда образуется плотный осадок. Поэтому перед употреблением, а также во время производства работ красочные составы нужно тщательно перемешивать, чтобы не получить различных по цвету поверхностей.

Перхлорвиниловые пленки обладают воздухо- и паропроницае-мостью, что предохраняет штукатурку от разрушающего действия влаги, накапливающейся в стенах здания.

Незначительное загустевание красочных составов при отрицательных температурах, а также твердение пленки, основанное на испарении растворителей, позволяют организовать окраску фасадов в зимнее время. ч

К хранению перхлорвиниловых составов следует относиться с особой осторожностью. Эти составы содержат легковоспламеняющиеся растворители (сольвент и ксилол), температура вспышки которых 12—32 °С. Поэтому перхлорвиниловые составы должны храниться в заводской таре, закрытой герметическими крышками Помещение для хранения бидонов и бочек с красками должно быть осмотрено пожарной охраной. Обычно для хранения используют подвальные помещения с несгораемыми перекрытиями, оборудованные хорошей вентиляцией, с температурой не выше 10 °С. Если таких помещений нет, хранить тару с красками разрешается в металлическом шкафу, который вмещает 12 бидонов (примерно 600 кг краски).

Когда краску хранят в недостаточно плотно закрытом бидоне, из нее быстро испаряются летучие растворители, краска превращается в окаменевшую массу, которую не только нельзя вновь растворить, но и невозможно извлечь из бидонов.

Если состав загустел, его доводят до малярной консистенции только сольвентом или ксилолом; не разрешается в этом случае вводить скипидар, ацетон, бензин-растворитель, чистый бензин.

При необходимости несколько изменить цвет можно смешивать различные по цвету перхлорвиниловые краски, соблюдая правила техники безопасности.

Подготовку и обработку поверхностей под перхлорвиниловую окраску следует выполнять очень тщательно. Необходимо особенно внимательно относиться к ремонту штукатурки, удаляя ослабевшие участки ее и заменяя их новой.

Если штукатурка выполнена мелкозернистым песком и поверхность тщательно затерта, в результате чего образовалась однородная фактура, перхлорвиниловыми составами окрашивают два раза без лаковой огрунтовки и шпатлевания.

При неоднородной фактуре поверхность необходимо огрунтовать 5%-ным лаком, после просушивания которого нужно нанести шпатлевку толщиной не более 0,5—1,0 мм. На поверхностях с более толстой шпатлевкой обычно появляются усадочные трещины.

Шпатлевку наносят деревянным шпателем, тщательно разглаживая каждый слой.

Прошпатлеванную поверхность шлифуют через 2—4 ч после нанесения шпатлевки, обращая особое внимание на тщательность отделки стыков шпатлевки на уровне настила лесов.

Необходимо следить, чтобы из шпатлевки не улетучивался растворитель, поэтому вскрытые бочки следует заливать водой и хранить в закрытых помещениях. Если нужно взять некоторое количество шпатлевки из бочки, следует слить воду, взять шпатлевку, затем разровнять ее поверхность и вновь залить водой.

Поверхности окрашивают перхлорвиниловыми составами с по-, мощью ручных краскораспылителей или валиков. Кистями окрашивают оконные откосы, узкие тяги, наличники, швы рустов, лепные детали и т. п. в цвет, отличающийся от цвета всей поверхности.

При положительной температуре наружного воздуха быстрое высыхание красочного слоя часто приводит к появлению на окрашенной поверхности полос (ласины) различной цветовой насыщенности из-за различной толщины красочного слоя.

Чтобы предупредить появление ласин, в красочные составы вводят 10%-ный водный раствор мыла в количестве 10—12% от массы краски. Мыльный раствор задерживает высыхание красочной пленки и препятствует появлению ласин и полос на окрашенной поверхности.

Перхлорвиниловые краски применяют в зимнее время при температуре наружного воздуха до —20 °С. При отрицательных температурах мыльный раствор в составы не вводят.

Поверхности окрашивают перхлорвиниловыми составами два раза одним и тем же колером. Второй слой наносят после того, как высохнет первый. Продолжительность высыхания зависит от температуры наружного воздуха. Как правило, вторую окраску производят только на следующий день.

В дождливую погоду, а также по сырому основанию окрашивать фасады не разрешается, так как это приводит к образованию темных пятен, которые не всегда исчезают даже через продолжительное время.

По окончании окраски кисти, валики и ручные краскораспылители промывают в сольвенте.

Перхлорвиниловые составы, содержащие в качестве растворителей сольвент, ксилол, а иногда и толуол, токсичны. Поэтому окрашивать поверхности этими составами в закрытых помещениях нельзя. Запрещается также окрашивать фасады при температуре более 4 °С, так как при этом происходит чрезмерное испарение растворителей и создается неблагоприятная обстановка для работы.

При температуре 4 °С концентрация паров растворителей обычно невысока, но и в этих случаях необходимо принимать меры предосторожности, надевая перед началом работ защитные очки и респираторы РУ-60 с патронами А, а кисти рук смазывая пастой.

При окраске фасадов заселенных домов окна квартир должны быть плотно закрыты.

По окончании работ нельзя оставлять на лесах краску; следует слить ее в бидоны, плотно закрыть их и поставить в металлический шкаф. Обтирочные концы, тряпки, ветошь после употребления складывают в металлический ящик с крышкой. Использованный обтирочный материал сжигают.

Там, где при окрасочных работах используются перхлорвинило-вые краски, должны быть огнетушители и ящики с песком.

К работе с перхлорвиниловыми красками допускают рабочих, прошедших специальный инструктаж по технике безопасности и противопожарным мероприятиям.

Окраска полимерцементными составами. Красочная пленка, образуемая полимерцементными составами, обладает водо- и атмосферостойкостью, механической прочностью, высокой адгезией к бетону и оштукатуренным поверхностям. Полимерцементные составы хорошо отвердевают и не дают отслоений при нанесении их толстым слоем. Это свойство позволяет окрашивать относительно неровные поверхности и выполнять декоративные фактурные отделки.

Для получения долговечного покрытия основание тщательно очищают проволочными щетками от непрочных пленок и наплывов и обдувают сжатым воздухом.

Когда возникает необходимость в более тщательной подготовке поверхностей, их грунтуют 5%-ным перхлорвиниловым лаком и шпатлюют.

После просушки подмазанные места шлифуют шкуркой. Гладкие поверхности окрашивают составами вязкостью 100—120 сек по вискозиметру ВЗ-4. При относительно неровных поверхностях применяют более густые составы вязкостью до 200—300 сек. Разбавляют составы сольвентом или ксилолом.

Высоковязкие составы наносят с помощью установки СО-21А, распыляя состав удочкой, а менее вязкие — ручным краскораспылителем СО-71 со щелевой насадкой, диаметр сопла которой 3,5 мм.

При положительной температуре покрытия толщиной 0,3— 0,5 мм высыхают за 1—1,5 ч.

Окраска водоэмульсионными составами. Для окраски фасадов применяют водоэмульсионные краски: поливинилацетатную ВА-17 и стиролбутадиеновую КЧ-26Н. Этими составами окрашивают оштукатуренные, кирпичные, бетонные, деревянные, металлические поверхности. Металлические поверхности предварительно грунтуют масляной краской или глифталевыми грунтовками ГФ-020 и ГФ-032.

Водоэмульсионными составами можно окрашивать также поверхности, ранее окрашенные масляными, эмалевыми и эмульсионными красками. Перед окраской их промывают и шлифуют, чтобы придать им шероховатость.

Поверхности под окраску водоэмульсионными составами готовят так же, как и под окраску перхлорвиниловыми.

При мелкозернистой и однородной фактуре штукатурного слоя по всей поверхности ее окрашивают поливинилацетатными или стиролбутадиеновыми составами, разведенными водой в соотношении 1 : 1 для первого слоя, а для второго — вязкостью 35—40 сек по вискозиметру ВЗ-4 при температуре 18—23° С при окраске кистью и валиком и 25—30 сек при окраске пневматическим краскораспылителем.

При окраске гидродинамической установкой высокого давления вязкость для второго слоя допускается 80—100 сек по вискозиметру ВЗ-4 при давлении в гидравлической части до 200—210 кгс/см2.

При неоднородной фактуре с отдельными пятнами грубо затертой штукатурки поверхности шпатлюют в отдельных местах или по всей поверхности. Шпатлевать можно готовыми перхлорвиниловыми шпатлевками или готовить в колерных цехах по рецепту 57 состав под окраску поливинилацетатными и стиролбутадиеновыми красками, а по рецепту 58 — только стиролбутадиеновыми.

Перед шпатлеванием поверхности необходимо грунтовать под поливинилацетатную шпатлевку поливинилацетатной краской, а под стиролбутадиеновую — стиролбутадиеновой, разведенными водой в соотношении 1:1. При применении перхлорвиниловой шпатлевки поверхности грунтуют 5%-ным перхлорвиниловым лаком. Шпатлевание выполняют после полного просыхания грунтовочного слоя.

Просохшую шпатлевку шлифуют пемзой или шкуркой и окрашивают двумя слоями красочного состава.

С поверхностей, ранее окрашенных эмульсионными составами, старые красочные пленки можно не удалять. Для лучшей прили-паемости (адгезии) новой пленки их следует промыть 1—3%-ным раствором кальцинированной соды или аммиачной воды, протерев насухо ветошью.

При приготовлении красочных составов заданного цветового тона разрешается смешивать красочные составы только на одном и том же связующем. Не допускается подгонка цвета с помощью сухих пигментов.

Синтетическими эмульсионными красками можно окрашивать только при положительной круглосуточной температуре не ниже 5°С.

Подготовка и обработка металлических поверхностей под неводные окраски

Подготовка металлических поверхностей. Металлические изделия и конструкции (трубы и радиаторы отопления, газовые и водопроводные трубы, решетки) перед окраской очищают стальными щетками от брызг раствора и ржавчины.

Новые стальные кровли не требуют подготовки, так как перед использованием стальные кровельные листы очищают от ржавчины, протирают от пыли и олифят с обеих сторон, добавляя небольшое количество сурика. Поэтому перед окраской их следует только об-мест щетками от пыли и мусора.

При подготовке прежде окрашенных кровель надо проверить прочность их и в случае необходимости заменить отдельные проржавевшие листы новыми (все новые вставки кровельной стали должны быть предварительно проолифлены с суриком, как при покрытии новой кровли). Затем отставшую от основания краску и ржавчину счищают скребками и стальными щетками. Чем тщательнее очищена кровля, тем прочнее и долговечнее будет новая окраска.

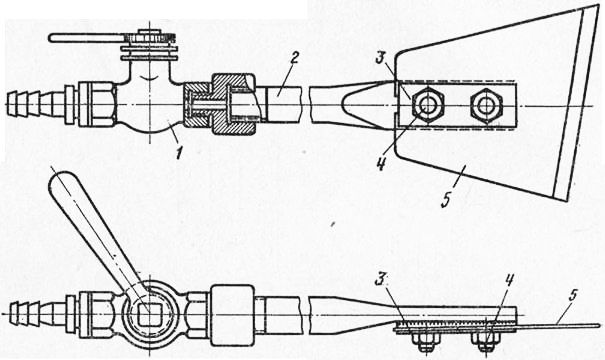

Рис. 1. Пневматический шпатель для очистки поверхности от ржавчины: 1 — запорный кран, 2 — металлическая трубка, 3 — планка-шайба, 4 — шпильки, 5 — стальная пластинка

Металлические конструкции при небольших объемах работ очищают от ржавчины, грязи и отпадающей окалины с помощью пневматических шпателей или электрощеток. При больших объемах работ применяют пескоструйную или гидропескоструйную очистку, а также термическую или химическую обработку поверхностей.

Пневматический шпатель (рис. 1) состоит из металлической трубки длиной 1,1 м и диаметром 12 мм. К сплющенному концу трубки приварена стальная полоса с двумя отверстиями, в которые вварены шпильки. На шпильки надеты тонкая стальная пластинка (шпатель) и планка-шайба. На противоположный конец трубки навинчен запорный кран со штуцером для присоединения шланга, подводящего сжатый воздух. Пневматический шпатель имеет набор сменных пластинок шириной 100—160 мм.

Пневматическим шпателем одновременно выполняют две операции: очищают металлическую поверхность от ржавчины и других загрязнений и сдувают пыль струей сжатого воздуха.

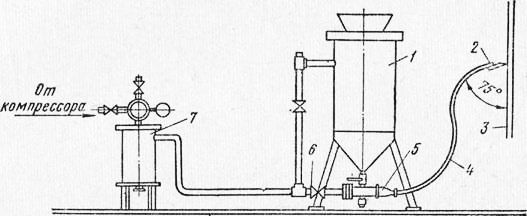

Пескоструйный метод очистки металлических поверхностей от ржавчины применяют при больших объемах работы.

На рис. 2 приведена схема пескоструйной установки, которая состоит из корпуса, смонтированного на трех ножках. В верхней части корпуса аппарата расположена загрузочная воронка для песка с колокольным затвором, а в нижней — конус с краном. Сжатый воздух от компрессора в баллон подается по шлангу через кран, а к соплу сжатый воздух с песком поступает по шлангу.

Рис. 2. Схема пескоструйной установки: 1 — корпус аппарата с загрузочной воронкой и колокольным затвором, 2 — сопло, 3 — очищаемая поверхность, 4 — резиновый шланг для подачи песка к соплу, 5 — камера смешения песка с воздухом, 6 — кран, 7 — масловодоотделитель

Для работы пескоструйного аппарата необходим компрессор производительностью 3 м3/мин и давлением сжатого воздуха 5—6 кгс/см2.

Расстояние сопла от очищаемой поверхности выбирают в зависимости от степени загрязненности поверхности. Наименьшее расстояние 150—200 мм.

Очистка поверхностей пескоструйным аппаратом требует значительного количества совершенно сухого песка с размерами зерен 1—1,5 мм.

Очищенные металлические поверхности очень быстро ржавеют, особенно во влажной атмосфере, поэтому после пескоструйной очистки металл должен как можно быстрее покрываться грунтовками.

При пескоструйной очистке образуется большое количество пыли, поэтому рабочие должны выполнять очистку в специальном шлеме. По этой же причине пескоструйную очистку не применяют в закрытых цехах, в которых установлено или устанавливается электромеханическое оборудование (насосы, компрессоры, всевозможные станки).

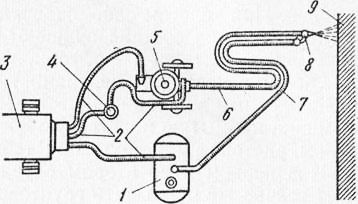

Для уменьшения количества песчаной пыли применяют гидропескоструйный метод очистки металлических поверхностей, при котором вместо сухого песка используют смесь песка с водой. Для предохранения металла от коррозии в воду добавляют в очень небольших количествах ингибиторы которые замедляют коррозию и обеспечивают сохранение чистой поверхности металла в течение 5—20 ч. Замедлителями коррозии служат 5—20 г/л тринат-рийфосфата, 5 г/л хромпика или 1—5 г/л нитрита натрия.

Для гидропескоструйной очистки применяют установку, используемую при торкретировании. Она состоит из цемент-пушки, бака для воды, компрессора, масловодоотделителя, шлангов и сопла. К соплу по шлангу в струе сжатого воздуха подается сухой песок и по отдельному шлангу вода, количество которой регулируется краном. Сопло имеет кольцевую насадку, в которую вода поступает под давлением.

При работе аппарата вокруг частиц песка, взвешенных в воздушном потоке, создается сплошная водяная завеса, смачивающая песок и одновременно устраняющая образование пыли.

При использовании цемент-пушки СБ-13 не применяют сухой песок, так как он попадает между резиновыми дисками и барабанами и способствует износу резины. Влажность песка должна составлять 6—8%.

Термическая очистка поверхностей. Для удаления окалины, ржавчины, а также старой краски применяют и термическую очистку, при которой поверхности обрабатывают пламенем горелки. При такой обработке окалина, имеющая меньший по сравнению с металлом коэффициент расширения, отстает от основания и растрескивается, а ржавчина, теряя влагу и кислород, разрыхляется и легко удаляется стальными щетками и шпателями. Особенно хорошо очищаются поверхности со сдуванием шлама пневматическим шпателем. На еще теплую поверхность (50—60 °С), свободную от влаги, следует наносить грунтовочный состав, защитная пленка которого образует хорошее сцепление с металлом. Этот способ применяют в неогнеопасных помещениях.

Химическая подготовка поверхностей. В тех случаях когда не представляется возможным очищать сталь пескоструйными аппаратами или термическим способом, применяют химический способ очистки, который заключается в обработке поверхности водными растворами различных кислот: серной, соляной, фосфорной, иногда азотной.

Рис. 3. Схема гидропескоструйной установки для очистки поверхности: 1 — бак для воды, 2 — шланги для подводки сжатого воздуха, 3 — компрессор, 4 — масло-;водоотделйтель, 5 — цемент-пушка, 6 — шланг для подводки к соплу песка (в струе сжатого воздуха), 7 — шланг для подводки к соплу воды, 8 — сопло, 9 — обрабатываемая поверхность

При подготовке стальных конструкций под окраску лакокрасочными покрытиями применяют, как правило, фосфорную кислоту. Для этого готовят водный раствор фосфорной кислоты с добавлением бутанола или денатурированного спирта. Полученный состав наносят на поверхность кистью в количестве 0,1— 0,2 л/м2. При толстом слое ржавчины поверхность через 30—60 мин после нанесения состава очищают щетками и шпателями и вновь покрывают раствором фосфорной кислоты. Очищенную и промытую водой поверхность нейтрализуют 25%-ным раствором аммиака, разбавленным водой в количестве 20 г на 10 л воды. При отсутствии аммиака промытую и вытертую досуха поверхность протирают бензином, ацетоном или другим растворителем.

И в первом и во втором случаях просохшие поверхности следует сейчас же покрывать грунтовочным составом.

При тщательном выполнении условий химической очистки стали фосфорной кислотой на поверхности ее образуется слой нерастворимого фосфата железа, который задерживает процесс корродирования и обеспечивает лучшее сцепление красочной пленки с металлом.

Обработка металлических поверхностей. Чтобы предохранить металл от возобновления коррозии, поверхность его немедленно после очистки грунтуют. Главное назначение грунтовочного слоя — обеспечить хорошее сцепление между окрашиваемой поверхностью и последующими красочными слоями и создать высокую противокоррозионную защиту.

Для металлических конструкций и изделий жилых и культурно-бытовых зданий применяют грунтовки на натуральной олифе или олифе «Оксоль» (в этом случае растворитель из рецепта исключается) с введением тертых пигментов. Цвет грунтовочного состава должен резко отличаться от цвета окрашиваемого изделия. Обычно применяют железный сурик, который в условиях внутренней эксплуатации стальных конструкций хорошо предохраняет их от корродирования.

Толщина грунтовочного слоя не должна превышать 15—20 мкм, поэтому грунтовочные составы, наносимые для окраски кистями и валиками, должны быть вязкостью от 30 до 40 сек, а ручным краскораспылителем — от 22 до 25 сек.

Строительные металлические конструкции и изделия обычно не шпатлюют. Если такая необходимость возникает, эту операцию выполняют приемами, употребляемыми при обработке столярных изделий.

Подготовка поверхностей под окраску неводными составами

При подготовке под окраску новые оштукатуренные поверхности очищают, сглаживают, расшивают трещины. Затем выполняют проолифку поверхностей, частичную подмазку трещин и выбоин, шлифовку подмазанных мест, сплошную шпатлевку за один или два раза в зависимости от необходимого качества окраски. После каждой шпатлевки следует тщательная шлифовка поверхностей с обеспыливанием щеткой или кистью. После окончательной шпатлевки и шлифовки поверхность грунтуют. Проолифку поверхностей выполняют волосяными кистями, валиками или краскораспылителями. Во избежание пропусков в олифу следует добавлять некоторое количество краски или сухого пигмента.

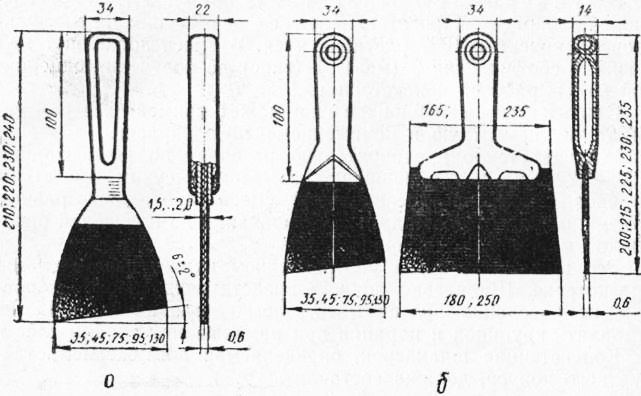

Поверхность шпатлюют тонкими слоями 0,2—0,3 мм деревянными или стальными шпателями с применением различных шпатлевочных составов. Границы масляной и клеевой окрасок отбивают шнуром, натертым сухим пигментом, чтобы производить проолифку и все последующие операции строго по горизонтальной линии. Отбивка линии только перед огрунтовкой или окраской ведет к некачественному выполнению работ на границе клеевой и масляной окрасок. Перечень операций, которые подлежат обязательному выполнению при подготовке и окраске поверхностей и неводными (масляными, эмалевыми и синтетическими) составами внутри помещений, приведен в табл. 70.

Подготовка под неводные окраски прежде окрашенных оштукатуренных поверхностей состоит в удалении старых набелов водных окрасок или поврежденных пленок масляных и других неводных составов.

Клеевые составы снимают с поверхности одним из ранее описанных способов. При значительном повреждении штукатурки ее ремонтируют в отдельных местах, перетирают, дают просохнуть и проолифливают, продолжая далее работы так же, как и по новой штукатурке.

Если поверхность ранее окрашена масляными составами и не имеет повреждений, достаточно перед окраской промыть ее 3—5%-ным раствором кальцинированной соды.

Недостаточно прочные старые масляные покрытия соскабливают, выжигают или обрабатывают химическими реактивами. Легко отстающий слой краски соскабливают обычным шпателем цли скребком. Выжигают старую масляную краску паяльной лампой, немедленно удаляя вспучившуюся краску с поверхности. Паста для химического удаления старой масляной краски состоит из 5 кг просеянного мела и 5 кг известкового теста, разведенных до густоты шпатлевочной массы 20%-ным раствором каустической соды. Наложенная слоем 1—2 мм химическая паста за 0,5—1,5 ч размягчает старое красочное покрытие так, что его можно легко снять шпателем. После этого поверхность промывают водой и 2%-ным раствором уксусной кислоты. Промытую поверхность протирают сухой тряпкой.

Подготовку под окраску деревянных поверхностей производят следующим образом. На подготавливаемой поверхности вырезают сучки, нагели и засмолы, после чего эти места проолифливают, подмазывают, шлифуют, опять проолифливают и шпатлюют.

При шпатлевании столярных изделий, кроме обычных шпателей, применяют профилированные шпатели и обрезки резины разной толщины и конфигурации. Высохший слой шпатлевки шлифуют и покрывают грунтовкой. При улучшенной и высококачественной окрасках грунтовку флейцуют кистями-флейцами и после высыхаиия осторожно шлифуют мелкой шлифовальной шкуркой. Заводы-изготовители обязаны поставлять на строительные объекты столярные изделия, огрунтованиые и окрашенные за один раз. На объектах следует производить лишь окончательную окраску.

Подготовка под окраску деревянных полов состоит в выполнении почти тех же процессов, что и при окраске столярных изделий и другие, желательно на натуральных олифах. Шпатлевку наносят широким шпателем (с полотном 25—30 см). Для уменьшения усадочных явлений в состав первого слоя шпатлевки вводят до 20 % мелкого песка. Шлифовку производят лещадью, силикатным кирпичом, при больших объемах работ — паркетно-шлифовальной машиной СО-60А или СО-27. Гвозди в деревянном полу перед шлифовкой и шпатлевкой утапливают добойником на глубину 3—4 мм. В состав второго слоя шпатлевки песок не добавляют. Деревянные полы грунтуют маховой кистью, валиком, краскораспылителем.

Для повышения качества и срока эксплуатации окрасочного покрытия поверхность полов затягивают мешковиной или редким полотном, утапливаемым в первый слой шпатлевки. Поверхность, покрытую полотном, дважды шпатлюют, шлифуют, обеспыливают и покрывают грунтовкой.

Подготовка металлических поверхностей заключается в очистке их от пыли, грязи, брызг раствора и ржавчины специальными стальными ручными или электрическими щетками. Большие металлические поверхности рекомендуется очищать с помощью электрифицированного инструмента или пескоструйных аппаратов.

При термическом способе очистки краску выжигают горелкой, после чего поверхность очищают шпателем.

При химическом способе очистки поверхности стальных конструкций обрабатывают водным раствором фосфорной кислоты с добавкой бутинола и денатурированного спирта При толстом слое ржавчины нанесенный на поверхность состав через 30—60 мин очищают вместе со ржавчиной стальными щетками и вновь покрывают раствором фосфор-вой кислоты. После этого поверхность очищают, промывают водой и нейтрализуют слабым раствором аммиака в воде (или протирают ацетоном). Просохшие поверхности сразу же покрываются грунтовочными составами, приготовленными на натуральных олифах либо на олифе оксоль и содержащими красящие вещества, например железный сурик.

Шпатлевание металлических поверхностей при простой окраске строительных конструкций не требуется. При улучшенной окраске с этой целью можно применять шпатлевки заводского изготовления.

Требования к поверхностям, подготовленным к окраске (ГОСТ 22753-77)

Поверхности, подготовленные к окраске, не должны отмеливать, а также не должны иметь трещин в местах шпатлевания, проступающих полос, пятен и отклонений, превышающих приведенные в табл. 71. Поверхности, подготовленные к окраске, следует проверять в любых местах (но не менее чем в трех) на наличие неровностей и местных дефектов.

Подготовку под окраску деревянных поверхностей производят следующим образом. На подготавливаемой поверхности вырезают сучки, нагели и засмолы, после чего эти места проолифливают, подмазывают, шлифуют, опять проолифливают и шпатлюют.

При шпатлевании столярных изделий, кроме обычных шпателей, применяют профилированные шпатели и обрезки резины разной толщины и конфигурации. Высохший слой шпатлевки шлифуют и покрывают грунтовкой. При улучшенной и высококачественной окрасках грунтовку флейцуют кистями-флейцами и после высыхаиия осторожно шлифуют мелкой шлифовальной шкуркой. Заводы-изготовители обязаны поставлять на строительные объекты столярные изделия, огрунтованиые и окрашенные за один раз. На объектах следует йроизводить лишь окончательную окраску.

При химическом способе очистки поверхности стальных конструкций обрабатывают водным раствором фосфорной кислоты с добавкой бутинола и денатурированного спирта При толстом слое ржавчины нанесенный на поверхность состав через 30—60 мин очищают вместе со ржавчиной стальными щетками и вновь покрывают раствором фосфор-вой кислоты. После этого поверхность очищают, промывают водой и нейтрализуют слабым раствором аммиака в воде (или протирают ацетоном). Просохшие поверхности сразу же покрываются грунтовочными составами и содержащими красящие вещества, например железный сурик.

Подготовка поверхностей под окраску водными составами

Подготовка поверхностей под окраску установлена ГОСТом 22753—77 и предполагает выполнение следующих технологических операций:

— очистка поверхности;

— огрунтование очищенной поверхности;

— заполнение трещин и раковин;

— очистка и обеспыливание;

— частичное подмазывание неровностей на поверхности;

— шлифование подмазанных мест.

Последние две операции выполняют только при подготовке поверхности под улучшенную или высококачественную окраски, а под простую окраску эти операции не выполняют.

Кроме того, места примыкания к потолкам, стенам и перегородкам встроенных шкафов, если они по проекту должны быть окрашены, оклеивают марлей или серпянкой. Ими же оклеивают выступающие углы (усенки) перегородок из гипсовых плит или изделий.

Очищают поверхности и трещины на ней от пыли, грязи, брызг и потеков раствора, жировых пятен и высолов при помощи механических и наждачных кругов, скребками, щетками и пылесосами. Брызги раствора с оштукатуренных поверхностей очищают стальным скребком на длинной ручке (1,20 м) и сглаживают шероховатость штукатурки лещадью (плитка из мрамора или другого природного камня) или торцом деревянного бруска. Вместо них применяют кусок силикатного кирпича. Для удобства работы лещадь, деревянный брусок или кирпич закрепляют в обойме на короткой (для потолков) или длинной (для стен) ручке. Для сглаживания штукатурки применяют и шарнирную терку с абразивной бумагой № 25—50.

После сглаживания ножом или стальным шпателем прорезают и расчищают трещины, включая и волосные, при этом нож или шпатель держат под углом 60° к поверхности.

Удаляют пыль с помощью травяной кисти или пылесоса. При этом необходимо пользоваться респиратором и защитными очками.

После очистки загрязненные участки поверхности промывают водой и просушивают. Жировые пятна перед промывкой водой промывают 2-процентным раствором соляной кислоты. Высолы, выступившие на поверхность, надо полностью счистить щетками, а затем промыть водой. Повторно выступившие высолы сметают щеткой без последующей промывки.

Оклеивание марлей. Внешние углы оштукатуренных оконных и дверных откосов под высококачественную окраску, внутренние и внешние углы примыкания гипсобетонных панелей к кирпичным и бетонным конструкциям, углы примыкания встроенных шкафов к потолкам, стенам, перегородкам, не прикрытые раскладками, оклеивают серпянкой или марлей, разрезанной на полосы шириной 8—10 см и скатанной в рулончики. Перед оклеиванием поверхность промазывают клеевым составом и на сырую пленку укладывают полоску ткани, разглаживая ее кистью-ручником, смоченной в клеящем составе. Окончательно разравнивают свеженаклеенную ткань стальным шпателем, снимая излишки клеящего состава.

Для приклеивания применяют 20-процентный клеящий состав, в котором содержится 17% ржаной или мучной пыли и 3% животного клея.

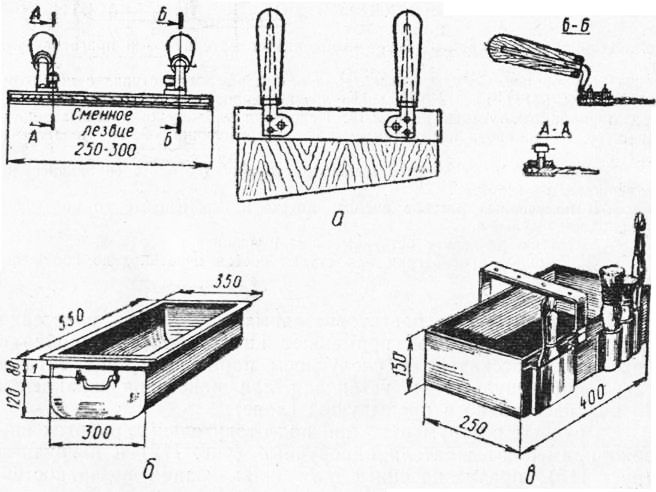

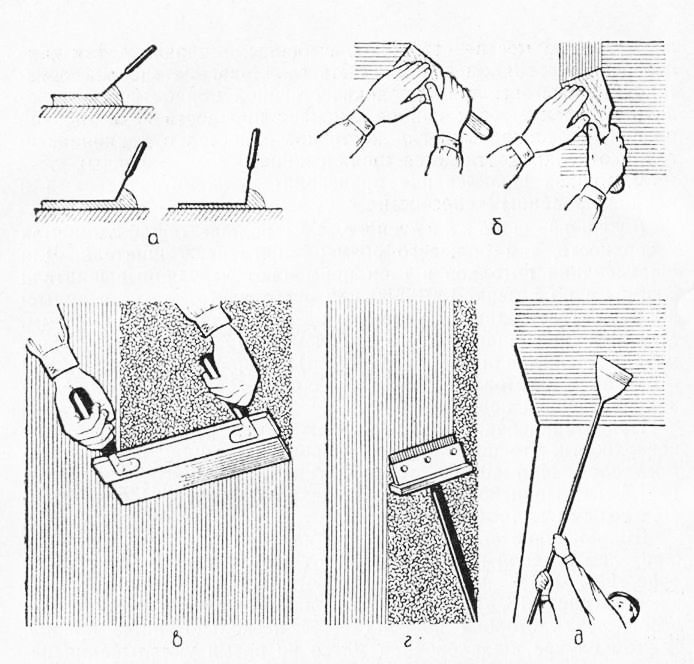

Рис. 3. Инструменты для шлифовки поверхностей: а — шлифовальная колодка; б — обойма для лещади или пемзы; в —шарнирная терка; г — приспособление для шлифовки полов (1 и 9 — ручки, 2 — патрубок, 3— обойма, 4 — планка, 5 — шайба, 6 — лещадь или пемза, 7 — шуруп, 9 — зажимный винт; 10 — скоба с патрубком, 11 — ось, 12 — зажим с пружиной для закрепления шлифовальной бумаги. 13 — шлифовальная бумага).

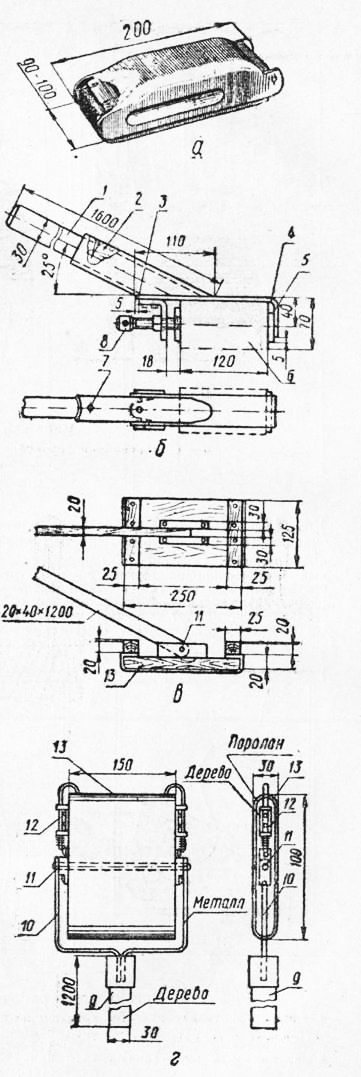

Рис. 4. Технологическая последовательность и приемы работ при обработке потолков по новой штукатурке под окраску водными красителями: а —- огрунтовка удочкой краскопульта; б — подмазка трещин; в — шлифовка подмазанных мест шарнирной теркой; г — подгрунтовка подмазанных мест кистью; д — вторая огрунтовка удочкой; е — схема правильного перемещения распылительной головки (форсунки) удочки краскопульта; ж — эффективность окраски в зависимости от расстояния форсунки от окрашиваемой поверхности (1 — более 1000 мм — факел не достигает поверхности; 2 —менее 750 мм — большой отскок; 3— 750—1000 мм — красочный состав плотно оседает на поверхность).

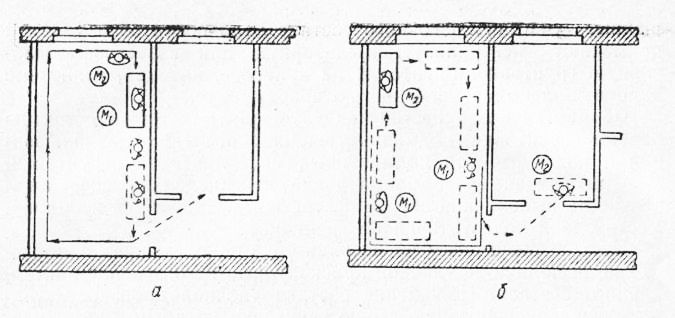

Рис. 5. Организация рабочих мест при обработке потолков: а — при огрунтовке ручным краскопультом; б — при огрунтовке удочкой с подачей состава растворонасосом; в — при подмазке трещин и изъянов (1 — удочка, 2 — сосуд с грунтовочным составом, 3 — краскопульт, 4 — шланг, 5 — направление движения маляра, 6 — стояк из стальных труб или резиновых шлангов, 7—10 — последовательность перестановки столиков).

Обработка поверхностей под улучшенную окраску состоит из первой огрунтовки, подмазки трещин с последующей шлифовкой и подгрунтовкой подмазанных мест и второй огрунтовки. В этом случае более рациональна перечисленная последовательность выполнения операций, так как исключается необходимость одной подгрунтовки по трещинам.

Первую огрунтовку по потолкам и стенам делают одновременно, выполняя ее удочкой краскопульта с применением мыло-варного состава. Наложение состава удочкой производят, направляя конусообразную струю грунтовки по возможности перпендикулярно к огрунтовываемой поверхности, перемещая удочку вдоль окрашиваемой поверхности параллельными рядами, делая форсункой удочки плавные круговые движения. При нанесении грунтовки необходимо насыщать грунтовочную пленку до образования глянца. Матовость свеженанесенной пленки свидетельствует о недостаточном насыщении пленки составом.

При нанесении составов удочкой необходимо выдерживать такое расстояние распылительной головки от поверхности, при котором факел почти полностью оседает на ней. Это расстояние колеблется в зависимости от давления жидкости, создаваемого в краскопульте. При давлении в 0,6—0,8 МН/м2 [(6—8) кгс/см2] расстояние распылительной головки до поверхности равно 750—1000 мм.

Подмазку трещин, шлифовку подмазки, а также подгрун-товку подмазанных мест делают так же, как и при обработке поверхностей под простую окраску.

Вторую огрунтовку потолков делают также удочкой краскопульта, выдерживая условия выполнения те же, что и при первой огрунтовке.

Вторую огрунтовку стен можно делать валиком и маховой кистью, но в этом случае после огрунтовки валиком окраску делают тоже валиком, а после огрунтовки маховой кистью — валиком или ручным краскораспылителем. Необходимо отметить, что при нанесении грунтовочного состава валиком поверхность приобретает некоторую фактурность (шероховатость), которая еще больше подчеркивается при нанесении валиком красочного состава. В том случае, когда возникает необходимость в получении более гладкой фактуры (особенно по поверхностям, обработанным беспесчаной накрывкой), вторую огрунтовку делают маховой кистью врастушевку.

Для получения более гладких поверхностей в грунтовочные составы вводят мел на 10 л состава для первой огрунтовки 2—3 кг, а для второй — 6—7 кг.

Рис. 8. Организация рабочих мест при обработке стен под улучшенную клеевую окраску: а — при подмазке трещин и изъянов: б — при второй огрунтовке маховой кистью с предварительной отводкой пограничной полосы у потолка.

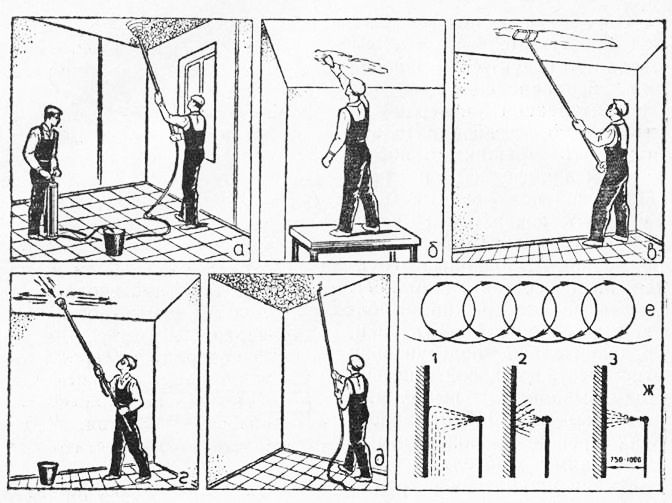

Рис. 9. Приемы работ при нанесении шпаклевочного слоя: а — зависимость толщины шпаклевочного слоя от положения шпателя (под углом 40— 60° — слой утолщенный, под углом 80° — слой тонкий «на сдир»); б—наложение шпаклевочного слоя взаимно перпендикулярными движениями шпателя; в — хватка шпателя с двумя ручками; г — положение шпателя на удлиненной ручке при выравнивании шпаклевочного слоя; 6 — разравнивание шпаклевки на потолке шпателем на удлиненной ручке.

При отделке потолков часть состава во время разравнивания падает со шпателя на пол и, загрязняясь, не может быть использована вторично, что увеличивает расход состава. Поэтому при обработке потолков применяют шпатели с карманами, в которые и собирается излишняя масса. Из карманов массу сливают в бачок, процеживают и вновь используют.

Работу выполняют звеном в составе трех человек: один маляр наносит шпаклевку, двое разравнивают, причем один из них заполняет бачок массой и следит за работой компрессора.

Шлифование шпаклевочного слоя делают после его высыхания, обычно на следующий день. Для шлифования применяют кусок пемзы, закрепленный в обойме, или абразивную бумагу № 8—12, зажатую в шарнирную терку. Пыль обметают волосяной щеткой. Ветошыо делать это нельзя, так как пыль втирается в поры шпаклевки, что приводит впоследствии к отслаиванию красочной пленки.

Трудоемкость шлифования зависит от качества поверхности нанесенного шпаклевочного слоя. При хорошем наложении и разравнивании шлифование сводится к зачистке отдельных шероховатостей.

При неумелом и небрежном наложении и разравнивании шпаклевочного слоя шлифование его вызывает необходимость в сплошном снятии поверхностного слоя, при котором до 80% шпаклевки превращается в пыль, а трудоемкость в несколько раз превышает существующие нормы времени.

Технологические особенности обработки потолков под высококачественную окраску. Первую огрунтовку делают удочкой краскопульта, применяя нейтральный мыловарный грунт, а подмазку трещин, шлифовку и подгрунтовку подмазанных мест выполняют так же, как и при обработке потолков под улучшенную окраску. Шпаклюют потолки пневматической удочкой, применяя клеевую шпаклевку под окраску водно-меловыми составами. Нанесенный слой тщательно разравнивают шпателем с карманами на удлиненной ручке. Просохший слой шлифуют шарнирной теркой с применением мелкозернистой шкурки № 8—12. Вторую огрунтовку рационально выполнять маховыми кистями двумя проходами кисти (врастушевку) — первый раз движениями кисти в направлении, перпендикулярном лучам света, при этом тщательно размывая и втирая в поры пыль, оставшуюся на поверхности после шлифовки, а второй раз вдоль светового луча, сглаживая все следы, оставшиеся после первого прохода, применяя маховую кисть, смоченную в грунтовочном составе.

Для второй огрунтовки применяют составы, приготовленные на солях металлов (медном купоросе, алюминиево-калиевых квасцах, глиноземе), которые создают водостойкую и прочную пленку, обеспечивая клеевое красочное покрытие высокого качества.

Технологические особенности обработки стен под высококачественную окраску. Первую огрунтовку, подмазку трещин, шлифовку и подгрунтовку подмазанных мест выполняют так же, как и при обработке стен под улучшенную окраску.

Первую шпаклевку при небольших объемах работ выполняют деревянными шпателями или шпателями с двумя ручками. При больших объемах работ шпаклевку наносят пневматической удочкой, разравнивая вслед шпателем на удлиненной ручке. Просохший шпаклевочный слой шлифуют шарнирной теркой с абразивной бумагой № 8—12.

Вторую огрунтовку делают маховыми кистями врастушевку, тщательно втирая в поры пыль после шлифовки.

При необходимости второе сплошное шпаклевание выполняют ручным краскораспылителем, применяя жидкую шпаклевку консистенции 14—15 см по стандартному конусу. По поверхности цервой шпаклевки — тщательно отшлифованной и загрунтованной маховыми кистями — второй шпаклевочный слой наносят без разравнивания. Нанесенный слой шпаклевки слегка подшлифовывают.

Третью огрунтовку наносят маховыми кистями врастушевку, применяя грунтовочные составы на солях металлов.

Подготовка и обработка поверхностей железобетонных панелей и настилов. Обычно железобетонные панели и настилы перекрытий выпускаются заводами с гладкой однородной фактурой, не требующей затирки или сплошного шпаклевания, поэтому обработку поверхностей под окраску водно-меловыми и клеевыми колерами выполняют в следующей последовательности:

— грунтуют поверхности удочкой краскопульта, применяя нейтральную мыловарную грунтовку;

— оклеивают серпянкой или марлей места примыкания встроенных шкафов к потолкам и стенам;

— прошпаклевывают по серпянке или марле, выравнивая подклейку поверхности заподлицо с плоскостью стены и потолка. Исправляют шпаклевкой незначительные изъяны поверхностей;

— шлифуют прошпаклеванные места абразивной бумагой №8—12;

— вторично грунтуют поверхности, применяя для потолков удочку краскопульта, а для стен валик или маховую кисть.

При некачественных поверхностях панелей и настилов вводят шпаклевочные и шлифовочные операции, выполняя работу так, как указано в технологических особенностях обработки потолков и стен под высококачественную окраску.

Иногда железобетонные изделия имеют на поверхностях маслянистые пятна и следы смазки. Эти пятна после окраски проступают через пленку, вызывая брак. Для предупреждения появления пятен поверхности железобетонных изделий перед малярными работами промывают 5-процентным раствором три-натрийфосфата или кальцинированной содой, разведенных в теплой воде (35—45 °С). Промывают поверхности маховой кистью или ветошью до удаления пятен. Через 30—40 мин после промывки поверхности нейтрализуют 5-процентным раствором соляной кислоты. Эффективность нейтрализации проверяют 1-процентным спиртовым раствором фенолфталеина. Если малиновые пятна (щелочная реакция фенолфталеина) не выступают, поверхности просушивают и приступают к выполнению малярных работ.

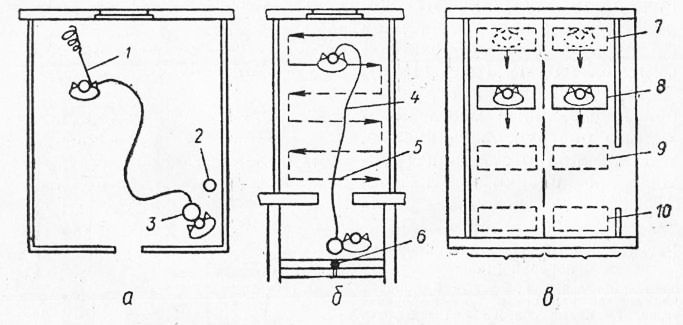

Рис. 10. Техноогическая последовательность обработки стен под высококачественную окраску: а — огрунтовка поверхностей удочкой краскопульта; б — подмазка трещин; в — шлифовка подмазки шарнирной теркой; г — подгрунтовка подмазанных мест кистью; д — вторая огрунтовка горизонтальными движениями маховой кисти с размывкой набела у потолка; е — огрунтовка поверхности валиками (1—отжим с валика излишка составз, 2 —нанесение состава на поверхность валиком на удлиненной ручке. 3 — то же. на укороченной ручке).

Если маслянистые пятна обнаруживают после окраски, красочный слой счищают до основания, поверхности промывают и нейтрализуют теми же составами, что и в предыдущем случае, и производят окраску вновь.

Читайте также: