Почему при сварке металл кипит

Учусь варить TIG сваркой .При сварке трубы из черного металла, метал шва ,как бы вскипает и шов получается весь усеянный дырочками и порами.Расход газа пробовал от 5 до 20 л., но результат-шов дерьмо.

- материалы основные (сталь) и сварочные (вольфрам, аргон, присадок) - хреновые.

- оборудование (сварочная горелка, шланги, аппарат) - хреновый.

- техника сварки хреновая (неправильное положение горелки и присадка относительно шва.

Из наиболее вероятных причин:

- аргон с примесями (баллон аргоновый 40л заправленный на станции или перекачивали в новый сами?),

- грязь и ржавчина на трубе (легко проверить),

- сталь трубы слабо раскислена марганцем и кремнием (попробуйте сменить сталь),

- подсос воздуха в защитный газ (в горелке между головкой и соплом)

Здесь применима поговорка: чистота - залог здоровья.

была такая проблемма по началу пробуйте уменьшать ток и делать дугу короче тоесть почти касаясь металла

и ещо какой аппарат и присадка если не секрет

сан написал :

При сварке трубы из черного металла, метал шва ,как бы вскипает и шов получается весь усеянный дырочками и порами

Зачистить и обезжирить место сварки не пробовали.

сан

Налицо отсутствие защиты (или хреновая защита) сварочной ванны от кислорода и азота воздуха.

Или "кипение" дают неметаллические включения в сварочной ванне (типа грязи и ржавчины).

Спасибо Всем откликнувшимся, начинаю эксперементировать.Но что-то я совсем не пойму, когда я в качестве эксперемента ,плавлю пресадок(сварочная проволока) просто на трубе, шов получается красивый,а когда ввариваю заглушку шов может первые 2-3 см нормальный ,а дальше "пористый шоколад"И еще какой должен быть деаметр электрода и ток для стали 3мм.

2сан

Дык, ясно, заглушка на торце, поэтому часть аргона "утекает" вдоль трубы и защита ухудшается. Обычно для качественной сварки наружных углов применяют экраны, не дающие "стекать" аргону вниз (он тяжелее воздуха).

При толщине металла до 3 мм диаметр вольфрама подбирают равным толщине металла. Свыше 3 мм - диаметр вольфрамого электрода - 3 мм.

Ток зависит от толщины вольфрамого электрода. На прямой полярности (плюс на изделии, минус на вольфраме): для "двойки" 70. 140А, для "тройки" 120. 220А. На обратной полярности соответственно 10. 15А и 20. 40А.

Более точное значение сварочного тока подбирается в зависимости от толщины свариваемого металла, положения в пространстве, наличие разделки, величина притупления кромок зазор в соединениии и т.д.

Это теория. На практике возможны комбинации по толщине вольфрамого электрода. Иногда предпочтительно использовать вольфрам 2 мм для сварки корневого прохода при наличии глубокой разделки. Скорость сварки меньше (ток меньше), а проварить корень проще (тонким электродом до корня добраться проще). А вообще, помимо технологии у каждого сварщика свои "прибамбасы". Кто как привык, тот так и варит.

ночной ковыл написал :

Дык, ясно, заглушка на торце, поэтому часть аргона "утекает" вдоль трубы и защита ухудшается. Обычно для качественной сварки наружных углов применяют экраны, не дающие "стекать" аргону вниз (он тяжелее воздуха).

Обьясите пожалуйста по подробнее,что мне предпринять.

ночной ковыл написал :

двойки" 70. 140А,

вы это где видели я ваще когда аргоном варю ток выше 60-70А не поднимаю нет смысла

вот если поднять до 140А и получается лажа

я и 50А проварю 3 мм сталь не напрягаясь с проваром

ну ващето на вкус и цвет товарищей нет каждый варит как ему удобно

сан

Если труба вертикально стоит, сделайте типа юбки наоборот и оденьте на трубу. Аргон в ней скапливаться будет. Защита улучшится.

Если труба горизонтально расположена, вдоль заглушки расположите лист металла. Суть в том, чтобы на пути аргона небыло "сквозняка".

Струя аргона, выходящая из сопла горелки, обязательно должна "упираться" в сварочную ванну, в изделие или в дополнительные экраны по всему своему сечению. Иначе неизбежен подсос воздуха к сварочной ванне.

Добрый ночи.

Как я понимаю вы учитесь для себя, а значит такой контроль как рентген или УЗК вам не грозит,

а значит АДС будет для вас самой простой сваркой, и главное что надо запомнить, это две вещи

1.(как сказал Ночной Ковыл) чистота - залог здоровья

2.обязательная и очень хорошая защита металла шва аргоном

т.е.

1.свариваемый металл должен быть чистым, как идеальный вариант: место среза металла после болгарки или резака обрабатываем фрезой (металлической шарошкой), затем карщеткой, затем протираем ацетоном(спиртом), затем чистой салфеткой насухо вытираем ацетон(спирт).

Таким образом очищаем металл не только с той стороны где будет производиться сварка, но и с обратной стороны шва.

2.Металл шва обязательно должен быть защищен инертным газом со стороны сварки и, желательно на черном, обязательно на нержавейке, титане, меди, с обратной стороны шва. В первом случае только корневой проход, в остальных пока греется.

В вашем конкретном случае мне видятся четыри причины пор, это как уже было сказано выше:

1.сталь трубы слабо раскислена марганцем и кремнием (ночной ковыл)

2.подсос воздуха в защитный газ (ночной ковыл)

3.лантонированный вольфрам вместо итрированного

4.возможно это элементарный сквозняк сдувает аргон

В первом случае меняйте присадку

Во втором - несите аппарат в мастерскую

В третьем - меняйте вольфрам

В четвертом - избавляйтесь от сквозняков

И еще, скажем, общие сведения по АДС (в рамках отраслевых стандартов по которым работаю я)

Сварочный ток:

20-60А на мм стержня вольфрамового электрода и 60-80 на мм стержня присадки (для нержавейки на 10-30% меньше)

Вылет вольльфрамового электрода 5-15 мм (на практике приходилось варить с вылетом 150мм), если сварка производится не по щели и не погруженной дугой.

Вольфрам точим под углом 15-30 градусов, на конце делаем притупление 0,2-0,4 мм на мм вольфрамового стержня.

Расход газа: 15-22 л/мин на горелку в зависимости от диаметра сопла (практика - ставили и сорок),

5-8 л/мин на поддув т.е. 1-3 кг/см2 и 0,5-1 кг/см2 давления на редукторе соответственно.

Вольфрамовый электрод держим под углом ок.45 градусов к поверхности металла, присадку - под углом ок. 30 градусов (на практике как удобней, лишь бы присадка шариком не шла), присадку под дугоу не толкаем, только в особых случаях, колебательных движений присадкой не делаем.

Удачи.

С уважением, Павел.

Отчет по вопросам в ветке TIG кипение черного металла

Так дело надо доводить всегда до победного или отрицательного конца - сделаю отчет, балаболом никогда не был.

Потратил три дня, пока выяснил, что кипение металла в моем случае ни при чем.

Спасибо форумчанам, помогли в ветке.

Начнем с того, где сей процесс происходит. Гаражное помещение - не утепленное, половина гаража завешана брезентовой завесой, в качестве обогревателей используется для поддержания плюсовой +1+4 градуса инфракрасные обогреватели.

Для быстрого старта работа используется тепловая дизельная пушка на 20кВт для первоначального утреннего прогрева помещения, затем три четыре раза набор температуры до 10-5 градусов Цельсия.

Итак - задача, обрезать и приварить TIG сваркой фланец к электросварной трубе 89*4, хлыст ~3 метра.

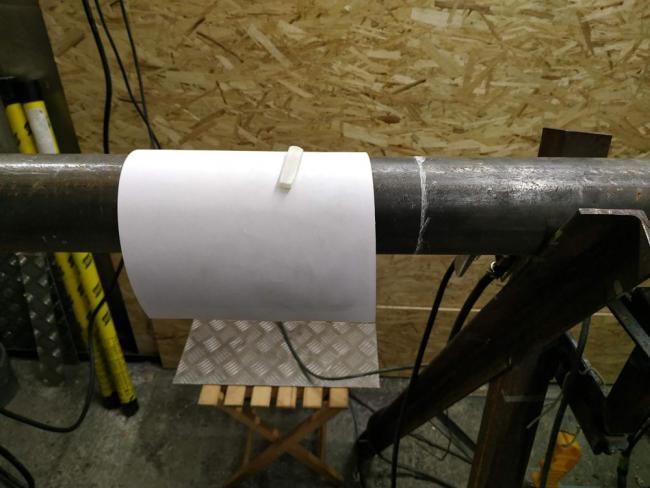

Как и учили, берем листик, мел, отмечаем предполагаемый рез.

Готовим друзей TIG сварки

Думаю, пояснения тут лишние. Не хватает только щетки, я использую с деревянной ручкой, из нержавейки.

Чтобы не забивать инструмент и материалы грязью, маслом, предполагаемые поверхности я сначала прохожу ветошью, смоченной в растворителе 646.

Делаю первую грубую обработку поверхностей зачистным диском, снимаем где надо фаски.

Затем, шлифовальным диском, зачищаем поверхности до зеркального блеска.

Поскольку у меня глаз алмаз только за рулем и на дороге (плоскости я хреново отстреливаю, также как и уровни), мой удел лазерный уровень.

Выставляю фланец в соответствии с горизонтальной осью.

Все готово для прихватки фланца.

Настраиваю аппарат. Электрод стоит 2.0, ток выставляю для прихваток 110А, режим 2Т (предгаз 1,5сек, постгаз 8сек, расход от 5 до 7 л/м).

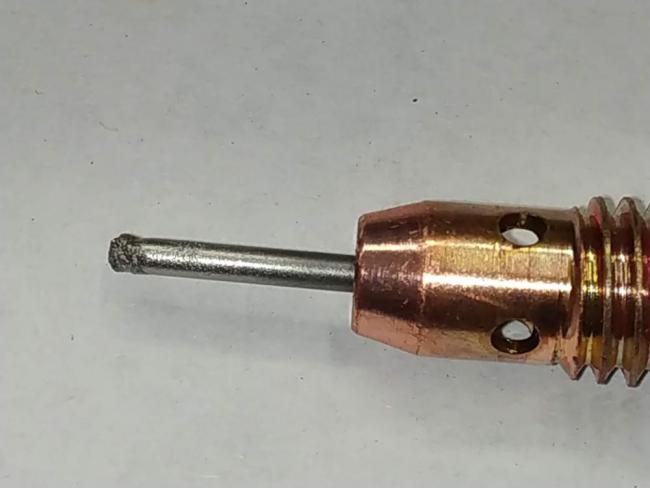

Вылет электрода и его заточка может и не фонтан, набиваю пока руку и опыт.

Достаем присадочную проволоку из упаковки.

Делаю первую прихватку

Поскольку первый опыт соосности выставления фланцев по внешней кромке показал плохие результаты, теперь фланец выставляю по стыковочной плоскости.

После корректировки одной плоскости, делаю прихватку через 180 градусов.

Операцию повторяю с плоскостью на 90 градусов.

Поскольку я не умею еще соблюдать возможно температурные режимы, чтобы фланец во время сварки не повело никуда, ставлю прихватки через 45 градусов.

Ставлю прихватки с внутренней стороны

Очень не нравятся разводы на металле, явно от высокой температуры.

После прихваток и проверки соосности фланца, зачищаю щеточным диском все по кругу.

Все готово к сварке фланца к трубе. Надеюсь, здесь никаких явных ошибок нет.

Смотрим, что с электродом, готовим горелку.

Проверяем настройки аппарата:

1. предгаз - 1,7сек

2. ток старта - 10А

3. время нарастания тока до рабочего - 1 сек

4. рабочий ток -120А

5. время спада тока - 1,5 сек

6. ток заварки кратера - 5А

7. постгаз 8 сек

Прохожу первым швом, где то получается, где то есть косяки, их высматриваю.

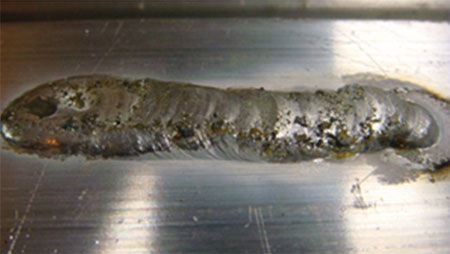

Смотрим, что происходит с электродом

Какая то ерунда на нем появляется.

Касаний в ванну не было 100%

Зачищаем первый шов щеточным диском.

Видим косяк. Для себя отмечаю на трубе.

Прохожу вторым швом.

Смотрим, что опять происходит с электродом.

Ошметков становится больше.

Сам шов

Цвет фланца после второго шва.

Зачищаем щеточным диском шов.

Видим опять косяк.

Заглаживаю горелкой

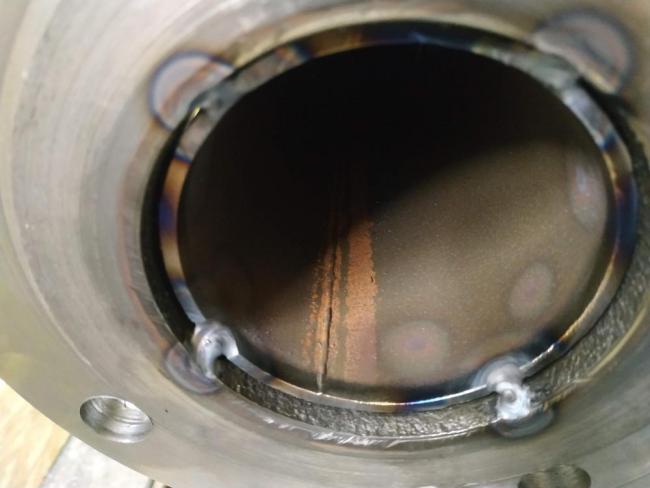

Свариваю внутренний шов

И вот тебе.

Поры.

Электроду приходит привет.

Вырезаю поры, зачищаю повторно внутреннюю кромку трубы и сам шов.

Меняю электрод, пробую еще раз.

Тут же включаю другой сварочник со своей горелкой и заканчиваю шов, коряво конечно, но герметично.

Выпиливаю поры

Ну и конечный "результат"

В сервисе и компании поставщике оборудования посоветовали использовать вазелин.

Я не шучу. ВАЗЕЛИН. Для того, чтобы контакты силовые внтури сварочника не окислялись.

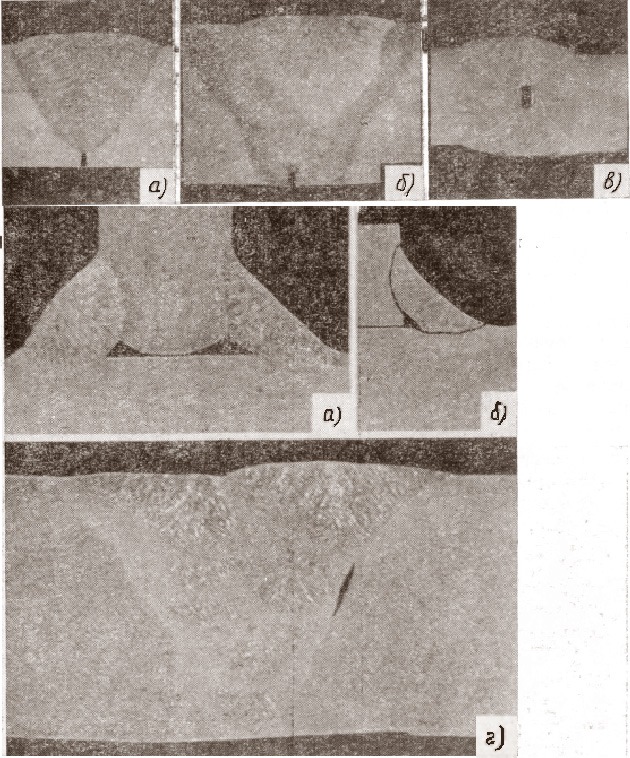

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG "любит" чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

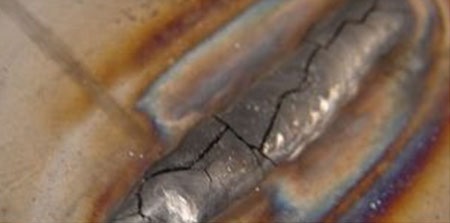

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

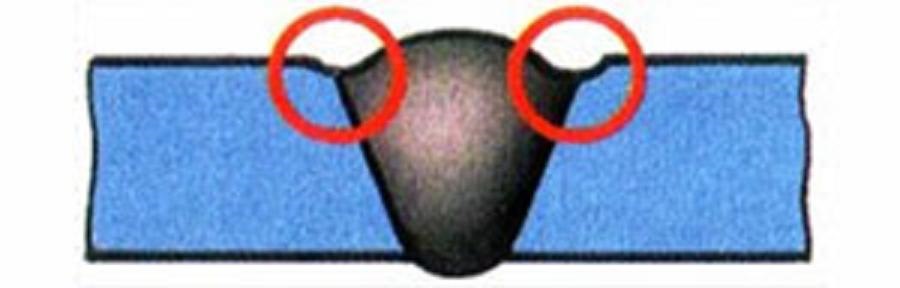

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно "пенообразование", те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — "дырка" При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Сварщики - помогите советом.

Имеем китайский сварочный аппарат.

Максимальный диаметр электрода - 3мм.

Переменный ток.

Варю 2,5мм электродами.

Свариваемые места деталей зачищаю болгаркой.

Электроды сушу на газовой плите или на печке в бане.

Проблемы:

1. Плохо зажигается дуга. Либо просто искрит без толку, либо липнет электрод.

2. Если дугу таки зажигаем, то "утянуть" её за электродом затруднительно - гаснет.

3. Плавится преимущественно электрод - металл изделия плавится не хочет.

Сварочный шов - линия безобразных наплывов из металла электрода.

4. Металл шва пористый. Много шлака.

Вроде сварил. Дал остыть, потюкал молоточком, сбил шлак и. всё развалилось.

Ток, может, низкий ставите?

Какую марку электродов используете?

Какая марка сварочного аппарата?

Я в этом деле не специалист ни разу но советы давать это мне не мешает 😀 .

1.Как уже говорили-ток.Попробуйте усилить ток до максимума и постепенно снижайте пока не добьетесь хорошего шва.

2.Проверьте свои электроды, они могут быть не той полярности или для постоянного напрежения.

3.Сварочный аппарат не работает как следует.Тоже может быть.

4.Ну и терпение конечно сварка это дело хоть и нехитрое но практики требует.

1, 2 - Маленький ток

3, 4 - Тонкий электрод, толстый металл. Мало опыта, тренируйтесь.

Признак плохо просушенного электрода и недостаточной силы тока.

Если электроды "лежалые" после зимы в неотапливаемом помещении, то из сушить нужно очень долго - до 4-5 часов при температуре от 110 до 140 градусов. ИМХО.

Толщина свариваемых деталей какая? Если в два-три раза больше 2 мм, то при малом токе (менее 90 ампер) свариваемые детали в зоне шва не будут разогреваться до плавления.

а я сеть проверил-бы. может удлинитель слабый.

Чего за электрод 2,5? Явно не Российского производства. Ваша проблема еще во многом зависит от напряжения в домашней сети. Например варю на даче напругу ставлю 100-110 ампер. Это для 2-кй! У родителей, вполне 80-85 хватает. Это для трансформаторного аппарата. Какой у Вас сварочник трансформатор? Инвертор? Электроды для переменки, постоянки?

Glam

Проблемы:

1. Плохо зажигается дуга. Либо просто искрит без толку, либо липнет электрод.

2. Если дугу таки зажигаем, то "утянуть" её за электродом затруднительно - гаснет.

3. Плавится преимущественно электрод - металл изделия плавится не хочет.

Сварочный шов - линия безобразных наплывов из металла электрода.

4. Металл шва пористый. Много шлака.

Вроде сварил. Дал остыть, потюкал молоточком, сбил шлак и. всё развалилось.

1. Слабый ток, толстый электрод.

2. Держать дугу-- дело навыка и опыта, придёт со временем.

3. Плавиться и должен преимущественно электрод, шов должен состоять из металла электрода, а не из металла свариваемых деталей.

4. Места сварки дополнительно зачищать от грязи и ржи, по возможности обработать бардой. Электроды тщательно просушить, не использовать электроды с повреждённой обмазкой.

Электороды то какие вообще? УОНИ? АНО? или специализированные?

Но главное, это хорошо работающий сварочный, при необходимости в армии паяли даже простой проволокой обмазав её густым слоем каши из мела. 😊

у меня электроды УОНИ так себя вели. а с обычными нормально.

спасибо за советы.

По сварочнику и электродам отвечу в воскресенье-понедельник ибо всё на даче.

Что за конструкцию делаете то? из какого металла? не из чугуна часом? тогда понятно откуда пористость шва. поможет омеднённый электород или добавка марганца в раствор шва( только тихо, я вам этого не говорил. )

Ежели есть возможность по толщине свариваемых деталей, то сделайте разделку шва на половину толщины деталей, и предварительно перед основной сваркой сделайте несколько контрольных прихваток по 1-2см длиной через каждые 10-15см предпологаемого шва.

Вообще давать советы, не видя ни работы ни инструмента.

малый ток, малый ток.

мну надысь двойкой верстак из квадратной трубы варил током 22 (двадцать два) ампера

ничо, сварил

з.ы. советом не помогу: сам-то третий раз в жизни за держак взялся

Название аппарата

марка электродов, производитель

фото шва

по тому, что прочитал:

слишком низкий ток или слишком длинная дуга

варианты решения:

более короткий удлинитель, если аппарат не поддерживает просадку сети

лучший контакт в цепи

сварка опиранием электрода (опирать край обмазки на деталь и сваривать)

Безмен

мну надысь двойкой верстак из квадратной трубы варил током 22 (двадцать два) ампера

ничо, сварил

Ну, дык! Главное, чтоб от непроваров шва не развалился.

Сталь два, постоянный ток, электрод двойка, толщина стенки трубы 1,2 мм.

Даже по таблицам хватает тока 30 А.

А что, 22 ампера прям амперомер показывал? Или на глаз?

Кстати, да. Самый дельный совет при недостаточном сварочном токе. Электрод не залипает и дуга держится увереннее.

Я не сварщик, но тоже посоветую)

1. Ток побольше. 100 или чуть выше.

2. Поменять полярность. "+" на массу "-" на электрод

3. Электроды лучше лосиноостровские мр-3с, лучше человечество не придумало.

УОНИ например требуют квалификации и сноровки, хоть позволяют получить более качественный шов.

4. ведите электрод медленнее, "прожаривайте" основной металл, должна наблюдаться сварочная ванна.

в начале темы ток не указан, только диаметр

для 2.5 100А не дохрена ли будет? 70а должно хватать

может как раз причина пены в большом токе

лосиные электроды так себе. есаб получше будут

про чугун уже упоминалось

может еще как вариант масло на металле? или быстрая поводка в результате непровар, а налипание

а не постоянный, то есть у ТС сварочник переменного тока, если я или ТС ничего не путаем, как обычно.

Исходя из этого постулата, при переменном токе 100 А для сварки 2,5-миллиметровым электродом в самый раз. ИМХО.

пусть так

но все-равно остается вопрос - почему пенит

видать действительно чугунину варит

Чё то притих ТС. Не отвечает.

А по поводу "пены" может быть целая куча объяснений: маленький опыт сварочных работ, сырые электроды, не та марка электродов, высокоуглеродистая сталь или чугун свариваемых деталей, да мало ли что ещё.

инвертор постоянка

электроды 2.5 и 3

крутил ток от 60 до 140

пены не было ни в каком случае

на малом токе варило с упора на обмазку. поднимешь выше - дуга рвалась. (или так показалось по крайней мере)

к чугуниевому столбу привариться не получилось. пенилось.

но на стальном уголке не до конца очищенную ржавчину все-равно проваривало

дык вроде обсуждение почему пенит, а не какой сварочник выбрать покруче 😊

Вернулся с дачи.

Варил я обычную Ст3 или что-то вроде, что идет на водопроводные трубы, уголки и т.п.

Электроды непонятнокакие - потерял пачку. По моему были УОНИ.

Сварочник Hammer BX160

Выходной ток - 55-160 А

Диаметр электрода - 2.0-4.0 мм

Тип - трансформаторный

На этот раз сделал ток побольше. Стало значительно лучше. Но проблема со шлаком осталась - вроде сварил. вроде всё ОК. тукнул по шву - со шва скалывается стеклоподобная муйня и шов благополучно расходится, всё разваливается.

Купите электроды АНО-21 ф2,0 мм или ф2,5 мм.

Рекомендуемый режим тока написан прямо на пачке - 90-140 А.

Во время сварки, после поджога дуги, небольшими поперечными движениями покачивайте электрод поперек шва, расплавляя "ванну" из металла электррода и прогревая до бела металл свариваемых деталей. У Вас, по-видимому, недостаточный опыт сварочных работ. Амплитуда покачиваний кончика эдектрода должна быть около двух его диаметров. Чтобы понять усилие и скорость подачи электрода в зону плавления, попробуйте на "тренировочном" куске металла, толщиной 2-3 мм, прожечь отверстие и расширить его диаметр до 15-20 мм. Псоле закрепления первичного навыка по прожигу, Вам будет проще сваривать детали - при сварке расплавленный металл электродной проволоки должен образовывать небольшой кипящий кратер в зоне дуги, при этом металл свариваемых деталей не должен прожигаться насквозь. Не экономьте на электродах. При толщине свариваемых деталей 1,5-3,0 мм, тонкие электроды (2-2,5) плавятся и "уходят" очень быстро - на шов длиной 25-30 мм расходуется минимум втрое больше длины электрода - 75-90 мм.

они не плохи

они для постоянного тока. "любят" зачищенные и разделанные детали и критичны к удержанию. практики достаточно надо иметь чтоб ими варить

народ без опыта жалуется, что трудно зажигать и держать дугу

опробую доложу. опыта тож не особо

Они хороши, но сваривать ими сложнее.

Особенности:

короткая дуга, чем короче тем лучше, т.к. мало газов

хороший источник постоянного тока

чистые кромки

очень сложный повторный розжиг дуги

Что они дают:

низкое содержание водорода в шве, следствие высокая ударная стойкость

хорошо видно ванну

шлак полупрозрачный и его немного

для начинающих не годятся

УОНИ - очень хорошие , хотя и капризные электроды. И они для постоянного тока предназначены, на переменке варить ими плохо. Любят чистый металл(подготовку кромок) .У ТС именно они, судя по шлаку - характерный стекловидный шлак. Поэтому советую попробовать другие - как советовали тут - АНО-21 например.

В общем опробовал сегодня УОНИ, 3ка. Варил постоянкой, инвертор. Делали грабли-держаки на нескольких были сломаны. Ничего не зачищал, варили наскоряк-шлак отбили, ниче не развалилось. Поддерживают от 80 до 200 А, оптимум на 90-100. Самое сложное поймать устойчивую дугу. Держак взял в руки почти первый раз

Прохожий

У ТС именно они, судя по шлаку - характерный стекловидный шлак. Поэтому советую попробовать другие - как советовали тут - АНО-21 например.

Мр-ку "спецэлектрода" пусть пользует и будет ему щщастье! Я сам трансформаторником пользуюсь и кроме Мр-а, электродов не признаю.С ржавчиной особо не заморачиваюсь, есть и куй с ней, лишь-бы электрод зажигался. Зачищаю, если только совсем разжечь не могу. Много матерюсь 😀 Да! Мр лучше с красной обмазкой! Пробовал синие, не очень понравились. А вообще, остались от старого хозяина дачи МР советские еще! 10 лет пролежали в неблагоприятных условиях, на верхних и нижних электродах обмазк в хлам рассыпалась, собрал те, что уцелели, прокалил в духовке. Блин! Лучше не бывает! Верните гады, назад СССР! Сказочную страну сварщиков 😊

Читайте также: