Плазменный раскрой листового металла

Возможности плазменной резки если чем-то и ограничены, то не слишком сильно. Вообще, данный метод обработки металла пользуется в последнее время все большей популярностью благодаря своим многочисленным преимуществам.

Более того, появление автоматизированного оборудования сделало возможности плазменной резки еще шире. Главное – четко понимать, в каких случаях использование данного способа металлообработки наиболее экономически выгодно.

Технология плазменной резки металла

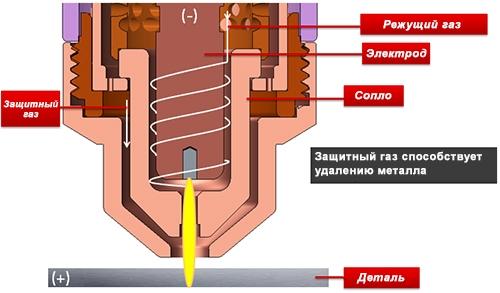

Плазменная резка металла представляет собой процесс, основной принцип которого выглядит следующим образом. На головку плазмотрона под высоким давлением из компрессора подается воздух. Он быстро нагревается благодаря воздействию электрического тока. В ходе нагрева возрастает количество электричества, пропускаемого сквозь себя воздушным потоком. Результатом является образование плазмы. Помимо воздуха, в ряде моделей оборудования для тех же целей используется инертный газ.

Если говорить подробнее, то плазменная резка происходит путем нагревания поверхности металла узконаправленным лучом до установленной температуры и последующим выдуванием расплава из реза.

В процессе плазменной резки неизбежно появляются отходы. Это остатки листов металла, образовавшиеся после вырезания из них деталей, их еще называют высечкой, и окалина, которая представляет собой части расплавленного материала.

Характеристики резки плазмой во многом зависят от способа обработки металла. На сегодняшний день основными являются два из них. Это:

- Плазменно-дуговая резка – используется для работы с любыми проводящими электрический ток металлами. Чаще всего данный вид раскроя материалов применяют в условиях промышленного производства. Суть процесса заключается в плазме, которая образуется с помощью дуги, тянущейся от плазмотрона к поверхности металла.

- Плазменно-струйная резка – считается более универсальным способом, используется для раскроя и неметаллических материалов. В отличие от предыдущего метода, здесь дуга появляется уже непосредственно внутри плазмотрона.

5 преимуществ плазменной резки

Резка материалов необходима в различных местах: на строительной площадке, в производственном цехе, в небольшой мастерской. При малом объеме работ вполне достаточно автогена. Но если необходимо высокое качество резки при больших объемах, то стоит задуматься о более совершенной аппаратуре – плазморезе (аппарате для проведения резки плазмой).

Рекомендуем статьи по металлообработке

Более полувека прошло с тех пор, как были выпущены первые модели таких аппаратов. Однако массовое их применение началось совсем недавно – около двух десятилетий назад.

Преимущества и возможности плазменной резки металла:

- Высокая производительность – она может превышать показатели газовой горелки в 4–10 раз, если правильно настроить мощность аппарата. Только промышленный лазерный станок выдает большую производительность, но он значительно дороже, что сказывается на себестоимости продукции. Максимальная толщина материала составляет 50–60 мм, при больших значениях плазменная резка становится экономически невыгодной. Для толщины более 50 мм следует использовать кислородную резку металлов.

- Универсальность процесса – одним аппаратом можно производить резку любого металла: чугуна и стали, титана и меди, алюминия и пр. Для работы с различными материалами необходимо только выставить правильное давление воздуха и настроить оптимальную мощность. Кроме того, не нужно специально подготавливать и очищать металл. Аппаратура одинаково режет и ржавую, и окрашенную, и грязную поверхности.

- Высокое качество и точность реза – предлагаемое в настоящее время оборудование дает возможность выполнять рез минимальной ширины, кромки металла не будут иметь наплавов и грата, а также перекаливания. Это дает возможность в большинстве случае обойтись без дополнительной обработки заготовок. Аппаратура обеспечивает меньшую зону нагревания металла, чем в ходе работы автогеном, что позволяет избежать деформации даже тонких деталей.

- Безопасность процесса – при работе не используются баллоны с газом.

- Экологичность – за счет снижения уровня загрязнений происходит сохранение природы.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Экономическая составляющая процесса сводится к рентабельности в зависимости от объемов производства. При больших показателях плазменная резка становится эффективнее механической или кислородной. В остальном же следует обращать внимание на суммарную трудоемкость того или иного процесса. Примером может служить фигурный рез, который необходимо сделать в листе большой толщины. Его можно выполнить автогеном, но дальнейшая обработка заготовки (шлифовка кромок) отнимет много сил и времени.

3 недостатка плазменной резки

Помимо достоинств, у плазменной рези есть и недостатки. Во-первых, чрезвычайно небольшая толщина обрабатываемого материала, самые мощные из аппаратов способны разрезать металл толщиной не более 80–100 мм. В сравнении с ней кислородный способ резки допускает раскрой стали и чугуна толщиной до 500 мм.

Во-вторых, наличие чрезвычайно жестких требований, не допускающих отклонения от перпендикулярности реза. Угол отклонения в 10– 50° (зависит от толщины материала) не должен быть превышен. В противном случае рез значительно расширится, а расходные материалы будут быстро изнашиваться.

В-третьих, используемое оборудование настолько сложно, что у мастера нет возможности применения сразу двух резаков. Это можно делать при более простой резке штучным электродом.

6 технических возможностей плазменной резки металла

Возможности плазменной резки с успехом используются во многих областях промышленного производства. Данная технология может быть применена практически ко всем материалам, скорости работы могут быть любыми, как и достаточно большой диапазон разрезаемых толщин.

- Плазменная обработка листов металла – незаменимый способ резки для листового материала небольшой толщины. Ручная плазменная резка дает возможность делать приборы небольшого размера, которые имеют малые вес и энергопотребление. Плазмой можно разрезать большинство материалов, в список которых входят бронза и сталь, чугун и латунь, титан и медь, а также алюминий и сплавы с этими металлами. А вот на толщину металла надо обращать большое внимание, она связана с его теплопроводностью. При высоком показателе толщина разрезаемого материала уменьшается, а при низком возрастает.

- Плазменная обработка стали – плазмой режется сталь самой разной толщины. Ей подвластна даже нержавейка, чего не скажешь о кислородной резке. Грот при работе практически не образуется, это дает возможность резать качественно и быстро. Плазменная резка ускоряет процесс производства узких продольных полосок стали (штрипсов) и листов определенного размера из рулонной стали.

- Плазменная обработка чугуна – для данного материала это самый эффективный способ резки. Он экономичен и быстр, что дает ему преимущества перед обработкой посредством газа и болгарки. В тяжелой промышленности плазменную резку чугуна использовать чрезвычайно выгодно и предпочтительно, к примеру, для обработки большого количества лома, скопившегося в цехе и нуждающегося в разборке и транспортировке. Плазма глубоко режет металл, что дает возможность использовать метод в самых трудоемких задачах.

- Плазменная обработка труб – самым удобным оборудованием для этой цели являются труборезы с центраторами. Они дают значительно большую четкость обработки металла, чем классическое оборудование для резки труб, например, в сравнении с автогенной газовой резкой. Помимо основных функций, аппаратура плазменной резки труб способна проводить подготовку поверхности материала к работе, снимать фаску, зачищать швы, разделывать кромки. Для удобства и точности перемещения вдоль трубы на аппараты установлены специальные приводы.

- Плазменная обработка отверстий – достаточно частый процесс, который происходит на металлообрабатывающих производствах. Отверстия для болтовых соединений изготавливают на самых современных станках плазменной резки. Причем их качество не ниже, а иногда и выше, результатов лазерной или гидроабразивной резки.

- Плазменная фигурная обработка материалов – относится к художественным видам резки, выполняется на специальном оборудовании. Применяется как в строительстве, так и в иных сферах производства. Фигуры и детали разной степени сложности могут быть получены благодаря применению станков с ЧПУ со специально написанными программами.

Сложная контурная резка доступна для заготовок толщиной не более 100 мм. Важной особенностью является независимость результата от таких негативных факторов, как грязь, ржавчина, краска или цинковое покрытие листов металла. Детали нагреваются до +30 000 °С, но только локально. Данная температура способна расплавить любой из металлов.

Сферы применения плазменной резки металла

Существует ряд неоспоримых преимуществ данного способа резки материалов. Это высокая скорость и производительность, универсальность (раскрой любых материалов), сравнительно невысокая стоимость.

По этой причине плазменная резка стала пользоваться большой популярностью в таких отраслях промышленного производства, как:

- строительство судов;

- обработка металлов;

- промышленное и гражданское строительство;

- автомобилестроение;

- машиностроение (тяжелое);

- самолетостроение;

- металлургическая промышленность;

- создание металлических конструкций.

Впрочем, ее использование не ограничивается вышеперечисленным. Плазменную резку можно применять для производства мебели и торгового оборудования (особенно высокотехнологичного), а также рекламных конструкций. Услуги по резке плазмой на станках с ЧПУ востребованы в сфере ЖКХ, а также в различных частных мастерских.

Подводя итог перечислениям сфер применения и возможностей плазменной резки, можно сказать, что она нужна практически везде: и на крупных государственных предприятиях, и в маленьких компаниях, специализирующихся на обработке деталей или ковке. Ей подвластны любые металлы, в том числе тугоплавкие, а также цветные и черные, что значительно расширяет возможность использования плазменной резки.

От чего зависит стоимость плазменной резки

Возвращаясь к преимуществам плазменной резки, напомним, что основными из них являются низкая себестоимость работ на единицу длины реза, высокая производительность, а также дешевое обслуживание всего комплекса оборудования. Это дает низкую стоимость работ.

Цена проведения плазменной резки зависит от:

- сложности вырезаемого изделия;

- параметров заготовки;

- размеров поверхности обработки.

Качественный результат плазменной резки выражается в обработке кромок с высокой точностью. Края получаются практически идеальными, что достижимо при данном виде обработки. Но требуется работа высококвалифицированного и сертифицированного специалиста, чей труд дороже. Это выливается в достаточно высокую стоимость изделия.

Почему только профессионал способен выполнить эту работу? Потому что на конечный результат влияют два важных фактора: выбор аппаратуры для резки и опыт мастера. И это еще без учета опасности и сложности процесса.

Для проведения резки специалист обязан знать и неукоснительно применять правила техники безопасности при работе, а также владеть знаниями особенностей оборудования и технологии. Кроме того, само оборудование должно находиться в специально подготовленном помещении, соответствующем всем нормам. Требования к такому цеху высокие, поскольку он относится к классу повышенной опасности.

Итак, для получения продукции высокого качества требуется воспользоваться услугами профессионалов, работающих на самом современном оборудовании, расположенном в специально подготовленном помещении.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Плазменный раскрой металла

В мелкосерийном и розничном производстве используется плазменный раскрой металла. Эта технология позволяет разделять листовые металлы большой толщины (до 80 мм). Такого рода операции выполняются за счет тепла высокотемпературной плазмы. Современное оборудование для плазменной резки оснащено системами автоматизации раскроя, что существенно увеличивает коэффициент использования обрабатываемых материалов и металлических сплавов. Из статьи вы узнаете, каким образом выполняется плазменный раскрой металлов, какие станки и газы используются в процессе обработки.

В общих чертах о технологии плазменного раскроя металла

В процессе плазменного раскроя металла место разреза локально нагревается, а затем плавится. Значительный нагрев обеспечивается за счет струй плазмы, которые формируются при помощи специального оборудования. Высокотемпературные плазменные струи получают следующим образом.

- Первоначально создается электрическая дуга с температурой порядка +5000 °С, которая проходит от электрода плазменного оборудования до его сопла либо от электрода до разрезаемого металла.

- Затем в сопло аппарата поступает газ, за счет которого температура дуги повышается до +20 000 °С.

- Взаимодействие газа с электрической дугой приводит к его ионизации и, соответственно, к преобразованию в плазменную струю с температурой порядка +30 000 °С.

Для полученной плазменной струи характерно яркое свечение, высокая электропроводность и скорость выхода из сопла аппарата (от 500 до 1500 м/с). При помощи такой струи материал в зоне обработки локально нагревается и плавится, после чего выполняется его резка.

Чтобы получить плазменную струю, в специальных аппаратах применяются различные газы. Установки для плазменного раскроя металла работают при помощи:

- обычного воздуха;

- технического кислорода;

- азота;

- водорода;

- аргона;

- пара, получаемого в процессе кипения воды.

В процессе плазменного раскроя металла сопло аппарата охлаждается, а из зоны обработки удаляются частички расплавленного материала. Для этого используется поток газа либо жидкости, которые подаются в зону резки. Плазменная струя, получаемая при использовании специального оборудования, позволяет резать металлические детали толщиной до 200 мм.

Чаще всего в процессе плазменного раскроя металла используются следующие показатели:

| Толщина разрезаемого металла | 0,5–70 мм | В зависимости от тока резки |

| Толщина плазменной струи | 0,5–2 мм | В зависимости от толщины металла |

| Скорость плазменной резки | 250–10 000 мм/мин | В зависимости от тока резки и толщины металла |

| Давление газа | 5–12 Атм | В зависимости от мощности источника плазмы |

| Ток плазменной резки | 20–800 A | В зависимости от толщины металла |

Преимущества и недостатки плазменного раскроя металла

Прежде чем говорить о том, какими достоинствами и недостатками обладает плазменный раскрой металла, необходимо определиться, с чем он будет сравниваться. Основными конкурентами этого типа резки являются газокислородный, лазерный и гидроабразивный способы обработки металла. У каждой из названных технологий имеется собственная специфика применения.

Плазменная резка металлов имеет ряд преимуществ и недостатков.

Технология обладает следующими достоинствами:

- возможностью раскроя металлов значительной толщины, варьирующейся от 0,5 до 50 мм;

- высокой точностью – от 0,25 до 0,35 мм;

- возможностью раскроя любых видов металлов (алюминия, меди, титана, нержавейки, стали и пр.);

- скоростью при раскрое тонких металлов, достигающей 7 м/мин, быстротой пробиваемости обрабатываемых материалов;

- мобильностью ручных плазменных аппаратов;

- высокой степенью готовности деталей (необходимостью минимальной очистки от шлака).

Среди недостатков плазменного раскроя металлов можно отметить:

- достаточно высокую стоимость качественных плазменных аппаратов;

- высокую стоимость расходных материалов (сопел, электродов, защитных экранов);

- минимальную конусность реза.

Особенности ручной обработки и плазменного раскроя металла с помощью станков ЧПУ

1. Ручная плазменно-дуговая резка металлов.

Для выполнения ручного плазменного раскроя металла используются портативные (мобильные) аппараты плазменной резки, которые включают в себя:

- Основной аппарат, состоящий из трансформатора и выпрямительной подстанции.

- Силовой кабель питания.

- Шлангопакет, который соединяет аппарат и плазменный пистолет. Шлангопакет состоит из воздушного шланга и силового кабеля.

- Плазматрон (плазменный пистолет), в котором формируется плазма.

Ручная плазменная резка металла выполняется одним из следующих способов:

- Косвенная резка плазменной струей. Данная технология позволяет работать с неметаллическими деталями. Необходимая для создания плазмы электрическая дуга, возникает между электродом и соплом плазматрона. Обрабатываемый материал не принимает участия в создании плазмы, разделение деталей происходит при помощи плазменной струи, поступающей из резака.

- Прямая плазменно-дуговая резка. Об этой технологии идет речь в нашей статье, поскольку именно таким образом разрезаются металлы.

Технология может быть как ручной, так и механизированной. Электрическая дуга возникает между электродом и разрезаемым металлом и, соединяясь с потоком воздуха, формирует плазму. Плазменная струя, возникающая при этом, столь мощная, что металл испаряется во время резки.

Практически все предприятия, на которых имеются цеха металлообработки, используют плазменно-дуговую резку. Мобильность ручных аппаратов, позволяющая перемещать их в руках либо при помощи плечевого ремня, позволяет оказывать услуги плазменного раскроя металлов на выезде.

Плазменные аппараты отличаются:

- Мобильностью и портативностью (вес ручных аппаратов с небольшой и средней мощностью варьируется от 10 до 25 кг).

- Доступностью применения (для работы необходимо напряжение 220 V, сила тока может различаться в зависимости от мощности аппарата).

- Универсальностью (возможностью обработки различных типов металлов).

- Доступной ценой (стоимость ручных аппаратов плазменной резки российского производства варьируется от 15 000 до 70 000 рублей).

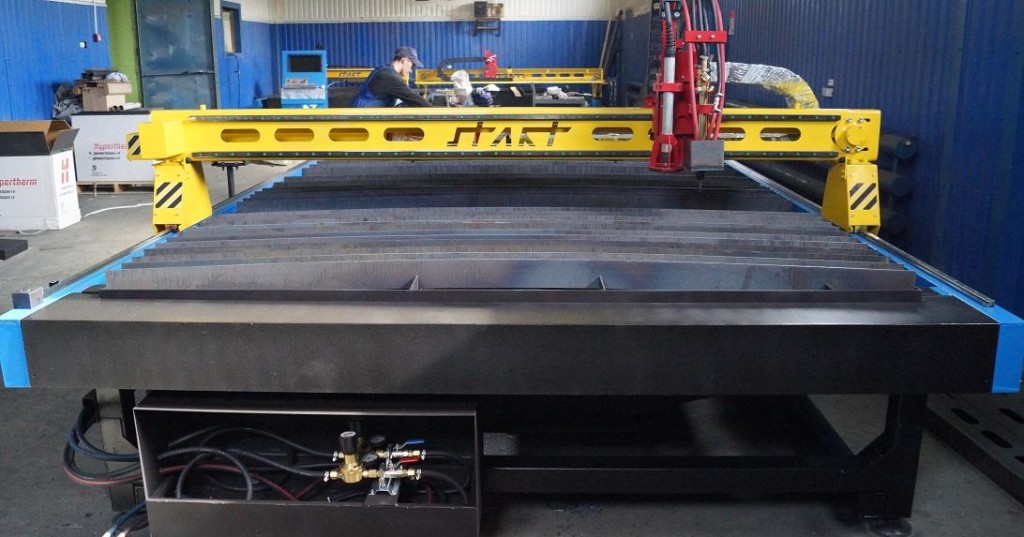

2. Плазменный раскрой металла на станках с ЧПУ.

После появления аппаратов ручной плазменной резки технология начала использоваться со станками с ЧПУ (числовым программным управлением). За счет такого подхода можно раскраивать листовые металлы, круглые и профильные трубы с высокой точностью (от 0,25 до 0,35 мм) и скоростью (до 7 м/мин).

Чаще всего прибегают к автоматическому плазменному раскрою листового металла. При помощи плазменных аппаратов со средней мощностью можно разрезать на пробой металлические листы толщиной до 30 мм. Использование более профессионального и мощного оборудования позволяет качественно резать металл, толщина которого достигает 70 мм.

Одним и тем же аппаратом плазменной резки можно выполнять как ручной раскрой, так и автоматическую резку. Исключение составляют только плазмотроны, которые могут быть ручными и механизированными.

Раскрой с ЧПУ в основном предполагает использование более мощного плазменного оборудования, чем то, что применяется в процессе ручной резки. Наибольшим спросом пользуются аппараты, мощность которых варьируется от 65 до 125 А, а для питания необходимо напряжение в 380 V.

На станках с ЧПУ можно высококачественно раскраивать металлы, толщина которых достигает 60 мм.

Автоматизированный плазменный раскрой металла: станки и их конструкция

Современное модульное оборудование для плазменного раскроя листового металла включает в себя:

- рабочий стол, оснащенный направляющими, со встроенными системами удаления отработанных газов;

- подвижную портальную раму с плазменной головкой;

- компрессор, который создает соответствующее рабочее давление газа;

- силовые и газоподводящие кабели, которые размещаются внутри защитных огнестойких коробов;

- систему охлаждения;

- насос, подающий охлаждающую жидкость;

- механический привод перемещения портала, который оснащается цифровым управлением двигателями и передаточными механизмами;

- компьютерный комплекс управления и диагностики, оснащенный монитором, который позволяет визуально контролировать режимы обработки.

Функциональность такого рода комплексов повышается за счет оснащения их дополнительными модулями, включая сверлильные узлы, системы зачистки кромок и т. п. Выполнение плазменной резки труб требует установки на оборудование узлов вращения рабочей головки.

Для станков с двумя рабочими головками характерна более высокая производительность. Благодаря датчикам, позволяющим контролировать высоту и соприкосновение горелки с обрабатываемыми материалами, они самостоятельно функционируют по обеим осям.

Производимые комплексы плазменного раскроя металлов рассчитаны на интенсивный режим эксплуатации, за счет чего разделение обрабатываемых материалов выполняется с высокой точностью, а срок работы оборудования увеличивается.

Аппараты плазменной резки металлов с успехом применяются в различных отраслях промышленности. Они помогают обрабатывать не только металлические детали, но и элементы, изготовленные из пластика или натурального камня. Их уникальные возможности и универсальность позволяет применять установки в сфере машиностроения и судостроения, в рекламной и ремонтной областях, в коммунальном хозяйстве. Существенное преимущество комплексов состоит в очень ровном, тонком и точном резе, который зачастую является одним из важнейших требований на производстве.

Какие газы используются для плазменного раскроя листового металла

Рассмотрим подробнее газы, которые используются в процессе плазменного раскроя металлов.

1. Воздушно-плазменная резка.

Для образования плазмы эта технология предполагает использование воздуха. Данный способ можно назвать самым дешевым. При помощи воздуха можно выполнять резку практически любых металлов – черной и нержавеющей стали, меди, латуни и пр. Средние показатели качества и скорости раскроя позволяют применять его большинством пользователей этого вида обработки.

2. Плазменный раскрой с применением кислорода.

В профессиональных аппаратах плазменного раскроя металла, обеспечивающих более высокое качество и скорость резки, используется кислород. Качество в данном случае выражается в перпендикулярности разреза и минимальном количестве шлака (облоя) на нижней стороне обрабатываемых элементов.

3. Плазменный раскрой металла в защитной газовой среде.

Современные профессиональные установки предполагают выполнение резки в защитной газовой среде. Стоимость подобного оборудования составляет от 5 до 12 миллионов рублей. Режущими газами выступают кислород (О2), азот (N2), аргон (Ar) и воздух. Определенные пропорции позволяют использовать их также в качестве защитной среды. Благодаря применению защитных газов качество плазменной обработки толстых металлов (толщиной до 50 мм) можно сравнить с лазерной.

Нюансы плазменного раскроя различных металлов

При помощи плазменной резки можно работать практически с любым видом металлов, однако различные материалы предполагают определенные нюансы, которые должны учитываться в процессе обработки. Остановимся подробнее на наиболее часто используемых металлах.

В данной статье мы не будем подробно рассматривать марки и составы стали, поскольку основным критерием, имеющим значение для резки, является содержание в ней углерода. Именно он является определяющим параметром, влияющим на качество выполняемого плазменного раскроя металла.

- Лучше всего для плазменной резки подходит низкоуглеродистая сталь, именно она берется в расчет всеми производителями источников плазмы при создании карт резки и определении табличных значений тока и скорости раскроя для стали разной толщины.

- Высокоуглеродистую сталь (включая оцинкованную) также можно раскраивать при помощи плазмы, однако получить в этом случае высококачественный рез можно, точно настроив оборудование и экспериментируя с режимами раскроя.

- Кроме того, возможно выполнять плазменную резку легированных сталей (в том числе нержавеющей). Так как эта разновидность сталей нечасто применяется в промышленных производствах, то и табличные показатели для ее раскроя у производителей отсутствуют. Впрочем, стоит отметить, что разница в показателях с раскроем низкоуглеродистой стали отличается в ту или другую сторону не более, чем на 20 %.

Для резки высоколегированной толстостенной стали больше подходит смесь газов. В этом случае используют азот, аргон, реже водород, что позволяет не повредить структуру металла в зоне обработки.

2. Цветные металлы.

Раскрой цветных металлов (алюминия, меди, титана) выполняется с помощью той же смеси газов, в которую входят азот, аргон и водород. Подобный выбор обусловлен высокой стоимостью обрабатываемых материалов. Из-за нестабильного раскроя заготовки могут быть испорчены, что в свою очередь приведет к значительным финансовым потерям. Эти металлы также могут раскраиваться воздухом, но только в том случае, когда речь идет о малых объемах производства и среднем качестве получаемой кромки.

Почему следует обращаться к нам

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Плазменная резка металла: принцип работы, технология, системы

Вся статья написана на бытовом языке, без сложных технических терминов, и поэтому она доступна для понимания любому заинтересованному посетителю, в том числе, не связанному с металлообработкой.

Содержание:

1. Технология плазменной резки

1.1 Принцип работы плазменной резки

Начнем мы с краткой расшифровки такого слова «плазма». Итак…

Плазма – представляет собой ионизированный квазинейтральный газ, образующий нейтральные молекулы и заряженные частицы. Плазма возникает при нагреве квазинейтрального газа (например кислорода) до достаточно высокой температуры при его активной ионизации. За счёт подвижности частиц в газе, плазма имеет свойство проводить электрический ток.

Много непонятных слов? Не страшно! Это определение нужно только для понимания сути – нагреваем газ примерно до 10000 о С, создаем давление и ионизацию – получаем плазму. Далее переходим к определению плазменной резки.

Плазменная резка – это один из способов раскроя металла, при котором в качестве режущего инструмента выступает струя плазмы. Между электродом и соплом зажигается электрическая дуга, в сопло подается газ (воздух или кислород) в 6-8 атмосфер, при взаимодействии с электрической дугой газ нагревается до температуры 5000-30000 о С и превращается в плазменную струю.

Итак, сейчас, я думаю, у Вас должно уже появиться представление, относительно того, что есть плазменная резка. Если нет, то предлагаю Вам посмотреть материал, в котором подробно все рассказывается.

1.2 Газы, используемые в плазменной резке

Теперь давайте остановимся поподробнее на газах, используемых в плазменной резке.

Воздушно-плазменная резка

В данном случае, в качестве плазмообразующего газа используется воздух. Это, пожалуй, самый дешевый вариант плазменного раскроя. Воздух подходит для резки почти всех видов металлов: чёрная сталь, нержавейка, медь, латунь и др. Воздух дает средние показатели относительно качества и скорости раскроя и подходит для большинства пользователей плазменной резки. Подробнее об этой резки можно почитать здесь.

Кислородная плазменная резка

Кислород используется в более профессиональных системах плазменной резки, где необходимо получить наилучшее качество и наибольшую скорость раскроя. Говоря о качестве, мы имеем ввиду перпендикулярность реза и минимальное количество шлака (облоя) с нижней стороны вырезаемой детали.

Плазменная резка с использованием защитных газов

Данная технология используется в передовых профессиональных системах плазменного раскроя. Комплексы такого оборудования стоят от 5 до 12 млн. рублей. В качестве режущего газа могут быть использованы: Кислород (О2), Азот (N2), Аргон (Ar) и воздух. Эти же газы могут использоваться как защитные, в определенных пропорциях. Использование защитных газов позволяет приблизить плазменную резку толстых заготовок (до 50 мм) к качеству лазерной.

Наиболее часто используемые показатели плазменной резки:

| Толщина разрезаемого металла | 0,5-70 мм | Зависит от тока резки |

| Толщина плазменной струи | 0,5-2 мм | Зависит от толщины металла |

| Скорость плазменной резки | 250-10000 мм/мин | Зависит от тока резки и толщины металла |

| Давление газа | 5-12 Атм | Зависит от мощности источника плазмы |

| Ток плазменной резки | 20-800 A | Зависит от толщины металла |

1.3 Раскрой разных видов металлов

Плазменная резка подходит для раскроя почти всех металлов, но в отдельности для каждого вида металла существуют свои особенности. Рассмотрим наиболее востребованные металлы.

Плазменная резка стали

Существует много видов стали, мы не будем углубляться в марки и состав. Основное значение для плазменного раскроя имеет содержание в стали углерода – именно этот параметр определяет качество, которого получится добиться при плазменной резке.

Низкоуглеродистая сталь наиболее подходит для плазменного раскроя. Именно на неё ориентируются все производители источников плазмы создавая карты резки и табличные значения тока и скорости раскроя для разных толщин стали.

Высокоуглеродистая сталь (в том числе оцинкованная сталь) так же поддается плазменной резке, но тут для получения качественного реза нужна будет тонкая настройка оборудования и эксперименты с режимами раскроя.

Легированные стали так же можно резать плазмой (наиболее известная — нержавеющая сталь). Поскольку легированные стали используются в промышленности гораздо реже, табличных показателей для их раскроя производители аппаратов плазмы не предоставляют. Но по опыту, можем сказать, что показатели отличаются от раскроя низкоуглеродистой стали, в ту или иную сторону, в пределах 20%. Высоколегированную толстостенную сталь рекомендуют резать не воздухом, а смесью газов: азота, аргона и в некоторых случаях водорода, дабы не повредить её структуру вокруг реза.

Плазменная резка цветных металлов

При раскрое цветных металлов, таких как: алюминий, медь, титан, для получения качественного реза используют так же смесь газов: азота, аргона и водорода. Это связано с высокой стоимостью цветных металлов – не стабильный раскрой может привести к существенным денежным потерям в виде испорченных заготовок. Воздухом резать данные материалы тоже возможно, но как правило, в небольших объемах и со средним качеством кромки.

2. Ручная плазменно-дуговая резка металлов

Ручная плазменная резка производится при помощи портативных (мобильных) аппаратов плазменной резки, состоящих из:

- Основного аппарата, содержащего трансформатор и выпрямительную подстанцию.

- Силового кабеля питания.

- Шлангопакета, идущего от аппарата до плазменного пистолета. Шлангопакет содержит воздушный шланг и силовой кабель.

- Плазматрона (плазменного пистолета) – в нём происходит формирование плазмы.

Существует два основных способа ручного плазменного раскроя:

- Косвенная резка плазменной струей. Данный метод используют в основном для резки не

металлических материалов. Электрическая дуга, формирующая плазму, в этом случае загорается между электродом и соплом плазматрона. Разрезаемый материал в формировании плазмы не учувствует, а резка осуществляется вырывающейся из резака плазменной струей. - Прямая плазменно-дуговая резка. Это как раз наш случай, так как данный метод используется для резки металлов. Он используется как в ручной, так и в механизированной плазменной резке. Электрическая дуга загорается между электродом и разрезаемым металлом и совмещаясь со скоростным потоком воздуха образует плазму. Получаемая плазменная струя обладает такой мощностью, что буквально испаряет металл в процессе резки.

Ручная плазменно-дуговая резка на столько хорошо себя зарекомендовала, что применяется сейчас почти на всех предприятиях, имеющих цех металлообработки. Большое количество частников предлагают выездные услуги плазменной резки, т.к. ручные аппараты очень мобильны, их можно переносить в руках или на плечевом ремне.

Основные преимущества ручных плазменных аппаратов:

- Мобильность, портативность (ручные аппараты малой и средней мощности весят от 10 до 25 кг).

- Доступность использования (работают от 220 V, сила тока зависит от мощности аппарата).

- Универсальность (возможность резки всех видов металлов).

- Доступная цена (ручные аппараты плазменной резки российского производства стоят от 15000 до 70000 руб.

3. Автоматическая плазменная резка

С появлением ручной плазменной резки данную технологию начали использовать совместно со станками с ЧПУ (числовое программное управление). Использование станков ЧПУ совместно с плазменным резаком позволяет производить раскрой листового металла, круглых и профильных труб с высокой точностью (±0,25-0,35 мм) и скоростью (до 7 м/мин).

Наиболее распространена автоматическая плазменная резка листового металла. Плазменные аппараты средней мощности режут листовой металл до 30 мм на пробой. Более профессиональные и мощные аппараты могут разрезать листы до 70 мм с высоким качеством.

Один и тот же аппарат плазменной резки может использоваться как для ручной резки, так и для автоматического раскроя, за исключением плазмотронов, которые разделяются на ручные и механизированные.

Для раскроя с ЧПУ как правило используются более мощные плазменные аппараты, чем для ручной резки. Наиболее востребованы аппараты мощностью от 65 до 125 А, питание у которых происходит от 380 V.

Плазменная резка на станке с ЧПУ позволяет резать металл толщиной до 60 мм с высоким качеством.

4. Применение плазменной резки

В силу своей универсальности и доступности плазменная резка сегодня применяется почти на всех средних и крупных предприятиях, занимающихся металлообработкой.

С применением плазменной резки изготавливаются металлоконструкции и изделия: двери, ворота, калитки, заборы, художественные орнаменты, узоры и флюгера, вешалки, отводы вентиляции, сваи и другие металлоизделия.

Многие предприниматели строят бизнес на плазменной резке, имея у себя оборудование и принимая заказы на раскрой металла.

5. Преимущества и недостатки плазменной резки

Чтобы говорить о преимуществах плазменной резки и ее недостатках, нужно определиться с чем мы будем сравнивать. У плазменного раскроя есть три основных конкурента – газо-кислородная резка, лазерная резка и гидроабразивная резка. Каждый из четырех видов раскроя имеет свою специфику применения. Подробное сравнение мы привели в предыдущей статье, рекомендуем Вам с ней ознакомиться.

Здесь же мы распишем основные преимущества и недостатки плазменной резки с практической точки зрения предприятий, которые ее используют. Итак…

Преимущества плазменной резки

- Раскрой металла от 0,5 до 50 мм;

- Раскрой всех видов металлов (алюминий, медь, титан, нержавейка, сталь и т.д.);

- Точность плазменной резки 0,25-0,35 мм;

- Скорость раскроя тонких металлов до 7 м/мин, быстрый пробой металла;

- Мобильность ручных плазменных аппаратов;

- Высокая степень готовности деталей (минимальная очистка от шлака).

Недостатки плазменной резки

- Относительно высокая стоимость качественных плазменных аппаратов;

- Высокая стоимость расходных материалов (сопло, электрод, защитный экран);

- Наличие минимальной конусности реза;

Вот, в общем-то, все основные моменты, которые нужно знать, если Вы планируете использовать плазменную резку металлов в своих задачах.

По всем вопросам мы с радостью проконсультируем Вас по телефону 8 (800) 500-33-04!

Остались вопросы? Задайте их нашим специалистам!

Отправьте заявку и наш менеджер свяжется с вами в течение 3 минут!

Ваша заявка принята

Наш менеджер свяжется с вами в ближайшее время!

Если вы авторизованы в WhatsApp через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Viber через компьютер, можете воспользоваться кнопкой ниже

Если вы авторизованы в Telegram через компьютер, можете воспользоваться кнопкой ниже

Обзор технологий раскроя металла: выбор метода, минимизация отходов типичные ошибки

Для оптимизации расположения контуров заготовок на стальном листе, полосе или другом основании необходим правильный раскрой металла. Выбор технологии влияет на скорость выполнения работ, качество кромок, количество отходов. Выход – проанализировать все способы раскроя, узнать их преимущества и недостатки.

Задачи раскроя металла

Основные функции процесса – получение качественных заготовок при минимальных объемах отходов. Основание размечают на контуры требуемых изделий (заготовок). Затем с помощью инструмента (оборудования) происходит резка. Правильный раскрой листового металла начинается с формирования технических требований к процессу.

Что нужно учитывать:

- Качество кромок – ровность реза, минимальное количество дефектов, отсутствие поверхностного или внутреннего натяжения.

- Скорость выполнения. Зависит от выбранной технологии резки – механическая, лазерная или плазменная.

- Расчет отходов. Учитывают технологические потери (стружка, оплавление и испарение материала) и раскроя (металл, расположенный между контурами заготовок).

- Составление карты раскроя. Влияет на объем отходов, и скорость обработки.

К конечным изделиям (заготовкам) могут предъявляться дополнительные требования. Они описаны в нормативных документах и являются частью технологического процесса. В частности – допустимые отклонения в размерах.

Важно: точный раскрой листа металла влияет на конечную себестоимость продукции. Последняя складывается из затрат на порезку, отходов и трудоемкости процесса.

Способы раскроя металла

Выбор способа порезки заготовки зависит от нескольких факторов – конфигурации будущей конструкции, толщины и марки металла. Возможно применение комбинированных методов, когда сначала формируются общие контуры с помощью механических резов, а затем выполняется точная обработка краев. Также учитывается однотипность заготовок. Если необходимо сформировать разные по форме изделия, необходима точная карта раскроя.

Механические

Суть метода заключается в механическом воздействии на стальной лист или полосу. Подобная резка металла применяется для формирования прямых сторон простой формы. Оборудование – гильотина, дисковые или ленточные пилы. Для небольших однотипных форм можно использовать просечной пресс.

Механические методы раскроя:

- Гильотина. Лист (полоса) фиксируется на рабочем столе, прижимается, затем лезвие разрезает необходимый фрагмент. Толщина металла – 0,45-2,5 мм. Преимущества: скорость обработки, нет температурного воздействия. Недостатки: возможны отклонения геометрии по краям, нельзя делать сложные формы.

- Дисковые или ленточные пилы. Заготовка располагается на небольшой станине, часть вырезается диском или ленточной пилой. Максимальная толщина – до 8 мм. Технология не относится к высокоточным, часто применяется как вспомогательная. Преимущества: скорость порезки, небольшой размер оборудования. Недостатки: нельзя автоматизировать процесс, невозможно делать криволинейные резы.

- Просечной пресс. Рабочая головка различной формы формируется на листе отверстия или выемки нужной формы. Технология только косвенно относится к раскрою металла. Области применения: создание рифленой формы, небольших однотипных отверстий.

Отдельно рассматривается гибка металла, принцип которой напоминает гильотинный. С помощью насадок на пресс специальной формы создается изгиб на листе. Способы давления – ручной механический, гидравлический или электрооборудованием. Выбор зависит от максимальной толщины материала, необходимого угла гибки.

Лазерная резка

Технология относится к бесконтактному способу обработки. На материал в импульсном или непрерывном режиме воздействие лазерный луч. Для удаления окалины используют вспомогательный газ. Это зависит от требований к кромке заготовки.

Эффективный лазерный раскрой металла выполняется твердотельным (YAG лазеры) или газовым (СО2-лазеры) оборудованием. Мощность – от 0,05 до 30 кВт. Максимальная толщина материала – до 8 см. Однако для большинства стандартных станков она не превышает 1 см. Также существуют ограничения на максимальный размер листа. Они зависят от площади рабочего стола.

Преимущества лазерной резки:

- точность обработки;

- возможность создания сложных фигур;

- применяется для металлов с высокой теплопроводностью;

- реализация автоматического раскроя;

- минимальное термическое воздействие на края.

Недостатки технологии:

- ограничения по толщине заготовки;

- изменяемая скорость обработки, зависит от марки металла и его толщины;

- высокая стоимость оборудования.

Помимо этого, раскрой металла лазером минимизируется технологические потери. Толщина реза равна диаметру луча или незначительно превышает его. Это позволяет формировать сложные по форме заготовки без увеличения расхода. Но дополнительно нужно составить правильную карту раскроя.

Интересно: Кроме резки металла с помощью лазерного оборудования можно обрабатывать другие материалы: пластик, дерево, сплавы. Это делает подобные станки универсальными.

Плазменный раскрой

Суть метода заключается в формировании пучка плазмы в ограниченной области, в результате чего происходит испарение материала. На практике для этого между электродом и соплом нужна электрическая дуга. На нее подают воздушную струю под давлением до 8 атм. При контакте формируется плазма, температура которой может составлять 30 тыс. °С. Происходит быстрое испарение металла в узкой области.

На производстве плазменный раскрой металла применяется для обработки заготовок толщиной до 110 мм. Однако нужно учитывать конусность – изменение ширины реза в зависимости от глубины материала. Для черных металлов она составляет 1-10°, для цветных до 20°. Это влияет на требуемую геометрию кромки.

Преимущества плазменной резки:

- высокая производительность;

- возможность обработки разных материалов (сталь, чугун, алюминий, медь) без глобальной перенастройки оборудования;

- минимальная ширина реза;

- отсутствие наплывов, окалины.

Недостатки:

- ограничения по отклонению от перпендикулярности, наблюдается существенное увеличения толщины реза;

- обязательная подготовка воздушной смеси, фильтрация;

- невозможно одновременное использование сразу 2-х резаков, подключенных к одной установке.

Для получения точного реза используется прецизионная технология. Ее суть заключается в сжатии дуги, повышения плотности энергии. Однако такой метод обладает недостатком – небольшая скорость обработки. Он подходит для автоматических, механизированных комплексов.

Интересно: Помимо воздушной смеси для плазменной резки могут применять другие газы, например – азот. Это повышает эффективность раскроя, но в процессе работы выделяются вредные вещества.

Газокислородный способ

Формирование реза происходит из-за воздействия струи чистого кислорода с добавлением газа, подающегося на поверхность под высоким давлением. В результате материал сгорает с высокой скоростью, что позволяет делать раскрой металла для листов толщиной 5-60 мм. Дополнительно воздушная струя удаляет остатки продуктов сгорания, очищая поверхность.

Сложность газокислородного способа заключается в необходимости выбора интенсивности потока, а также скорости обработки. Превышение расхода кислорода может привести к охлаждению зоны обработки, а недостаточная интенсивность к неполному окислению. На небольшой скорости появляются оплавления кромок, при обратном процессе (слишком быстрая обработка) металл режется не до конца.

Преимущества газокислородного способа:

- возможность разрезания металла большой толщины, до 500 мм;

- большая скорость работы;

- при правильном подборе горючей смеси почти отсутствует конусность;

- можно использовать несколько резаков.

- не все металлы можно обрабатывать, только часть черных и цветных;

- минимальная толщина при формировании раскроя от 4 мм, иначе теряется качество;

- применении активных газов повышает требования к технике безопасности.

Качество раскроя металла по газокислородной технологии зависит от правильности подготовительного процесса, расчетов и настройки оборудования. Чаще всего этот метод применятся для обработки толстостенных заготовок, листовые и рулонные обрабатываются более технологическими способами, например – лазерной резкой.

Расчет раскроя металла, минимизация отходов

Первый этап – формирование карты раскроя. Это схема расположения контуров деталей (заготовок) на листовом металле. Делается в ручном режиме, либо с использованием программных комплексов. Последний вариант предпочтителен, так как карта раскроя получается оптимальной. Это важно для потокового производства, когда нужно учитывать деловые остатки, которые уменьшат объем невозвратных отходов.

Принципы формирования карты раскроя металла.

- Размещение однотипных заготовок позволяет использовать материал максимально эффективно.

- Сначала размечаются габариты длинных и широких деталей, затем остальные заготовки заполняют свободное пространство.

- Совмещение контуров для оптимизации порезки, меньше проходов резака или лазерной головки.

- Технологическая ширина реза. Для тепловой обработки она составляет 3-5 мм от фактической ширины. При механическом раскрое не учитывается.

- Чем больше стальной лист, тем выше коэффициент использования. Это отношение площади заготовок к площади листа.

Учитывается, какой станок или другое оборудование выбрано для раскроя металла. Основной параметр – максимальная и минимальная ширина реза, возможность изменения этой величины. Основание для выбора технологии – требования к качеству получаемой заготовки. Так, для высокоточного производства важно отсутствие конусности среза, либо минимальное значение этого параметра.

Важно: для изготовления деталей разной толщины рекомендуется составлять несколько карт, а также рассчитывать параметры оборудования. Это нужно для оптимизации процесса, повышения скорости обработки, качества изделий.

Распространенные ошибки

Основные типы ошибок при раскрое металла можно разделить на расчетные и технологические. Первые появляются при неправильном формировании схемы порезки, не учитываются размеры деталей, порядок их расположения на листе. Минимизировать эти неточности можно с помощью программ по раскрою. В платных версиях возможна организация потокового производства, в расчет берутся деловые остатки после предыдущих раскроев.

Примеры технологических ошибок для различных видов резки металла:

- Плазменная резка. Неправильный режим работы приведет к формированию дефектов. Дополнительно будет сильный износ сопла, последствия – растяжение дуги, расширение реза.

- Лазерная обработка. Быстрый проход луча может стать причиной появления грата – затвердевание наплывов на кромке. Обязательна настройка направляющей рамы, ее износ влияет на точность реза.

- Механический раскрой. Частая причина искривления края – затупившаяся кромка диска, гильотины или полотна. Также для механической обработки важна фиксация листа.

Для оптимизации процесса и получения качественных заготовок можно использовать несколько технологий раскроя. Это актуально для изготовления сложных по форме изделий или для организации постоянного потокового производства. Главное преимущество такого подхода – уменьшение отходов, что положительно сказывается на себестоимости продукции.

Итоги

Выбор технологии раскроя металла начинают с составления технических требований. Учитывается толщина, свойства материала, конфигурация заготовки. Исходя из этого определяют оптимальную методику порезки.

Следующий важный момент – формирование карты раскроя. Она должна максимально эффективно использовать всю площадь листа, обеспечить минимизацию неделовых отходов. Для выполнения этой задачи используют специализированные программные комплексы.

Настройка и техническое состояние оборудования, станков для порезки напрямую влияет на качество выполненных работ. Необходимо периодически проводить диагностику, плановый ремонт и замену комплектующих.

Для эффективного раскроя металла следует учитывать все факторы – от выбора технологии до фактического состояния оборудования. Это важно не только для массового производства, но и при изготовлении штучной продукции.

Читайте также: