Плазменное керамическое покрытие металла

Научно-производственная компания «Плазмацентр» является новатором в области изучения плазменных технологий и инженерии поверхности. Многолетние исследования нашего научного центра позволили разработать несколько эффективных технологий обработки металла — мы предлагаем нашим клиентам самые современные и высокоэффективные способы защитного покрытия поверхностей.

«Плазмацентр» оказывает весь спектр работ по напылению, наплавке и упрочнению изделий плазменным способом. Мы занимаемся обработкой разнообразных металлических изделий — инструментов, оборудования, деталей, комплектующих и запчастей. В зависимости от потребностей клиентов, мы предлагаем разнообразные меры защиты и восстановления как новых, так и бывших в эксплуатации металлоизделий — наплавку дефектов, упрочнение, повышение долговечности предметов за счет нанесения износостойких и антифрикционных покрытий, повышение ресурса абразивноизнашивающихся механизмов, увеличение стойкости и износоустойчивости узлов различного производственного и строительного оборудования.

Плазменное нанесение покрытий: особенности технологического процесса

В последнее десятилетия технологии плазменного нанесения покрытий интенсивно совершенствуются. В большей степени для защитной обработки поверхности используют порошковые и проволочные материалы. Метод порошкового напыления считается более универсальным, так как может осуществляться практически в любых условиях и при этом отличается большей эффективностью.

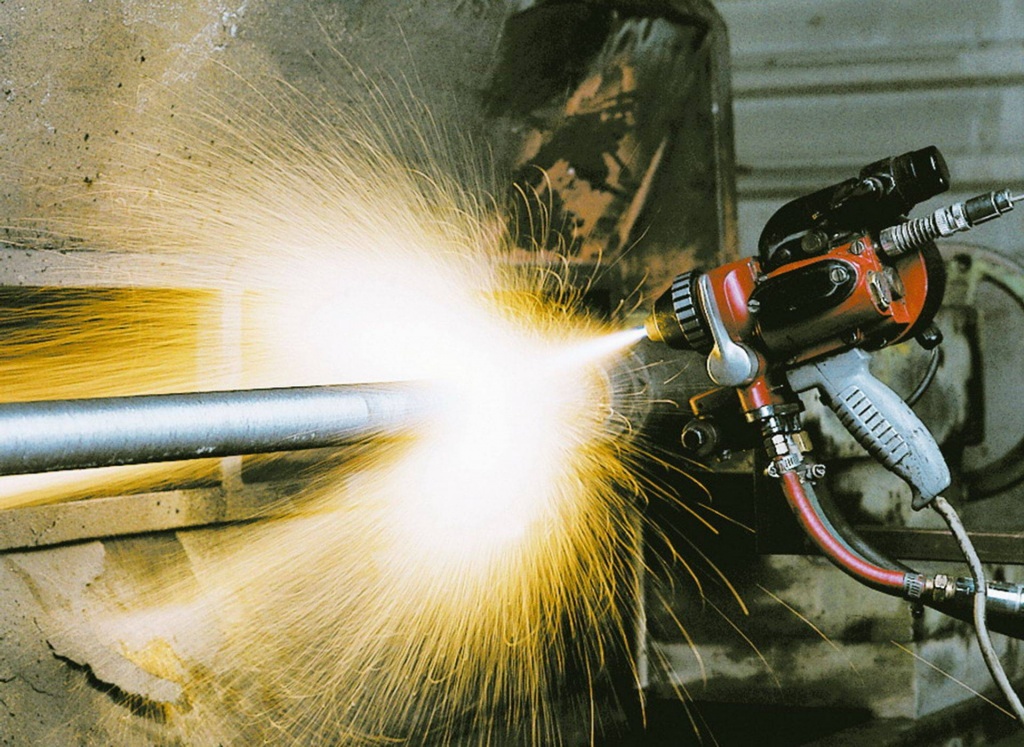

Порошок попадает в высоко температурную плазму, расплавляется и с высокой скоростью поступает к участку напыления и соединяется с объектом напыления. Адгезия, возникающая между расплавленным порошком и поверхностью обрабатываемого изделия, обеспечивает плазменному напылению высокую прочность и износоустойчивость. Получившееся покрытие не превышает толщиной 1 мм, обладает минимальной пористостью и не имеет возможности растрескиваться вследствие высоких внутренних напряжений. Важно отметить, что сам предмет, покрываемый слоем напыления, не нагревается так значительно, как плазменная струя — и, следовательно, не деформируется под воздействием высоких температур и не претерпевает никаких изменений.

Чаще всего к плазменному методу нанесения покрытий прибегают для защитной обработки автомобильных и судовых валов, роликов, деталей с сопрягаемыми поверхностями, подвергающихся трению инструментов.

Сущность технологии плазменного напыления

Процесс формирования защитного слоя на металлической поверхности происходит под воздействием сильного нагрева порошка, либо проволочных материалов.

Разогрев порошка до нужной температуры и его последующее нанесение может осуществляться разнообразными способами:

- газоплазменным — процесс протекает при использовании тепла от сгораемых газов (ацетилена, пропан-бутана) и сжатого кислорода;

- электродуговым — вызванным плавлением двух проволок электродугой, которая и задает вектор направления для микрочастиц расплавленного металла;

- детонационным — при котором нужное для нагрева и преобразования в плазму порошка тепло выделяется при взрывной реакции;

- плазменным — обеспечивающим необходимый нагрев и разгон порошка к объекту обработки с помощью плазменного потока.

Использование плазменного нанесения покрытий — напыление и наплавка

Такие способы обработки поверхностей используют для повышения прочности, функциональности и износоустойчивости различных металлических изделий, деталей, приспособлений и оборудования. Помимо придания покрытию определенных качеств (кавитационностойкости, коррозионностойкости, термостойкости и т. д.), плазменное покрытие позволяет восстановить размеры и форму изношенных, поврежденных, бракованных деталей. Материалы, применяющиеся для такого восстановления целостности изделия, могут быть не только металлическими, но и керамическими, металлокерамическими и полимерными.

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения; , консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Способ плазменного напыления керамического покрытия

Использование: изобретение относится к области газотермического напыления покрытий, в частности к способам плазменного напыления жаростойких и теплозащитных покрытий. Изобретением решается задача увеличения термоусталости покрытий. Сущность изобретения: в известном способе газотермического напыления керамического покрытия, включающем напыление металлического подслоя, а затем слоя керамики из порошков на основе частично стабилизированного диоксида циркония или оксида алюминия, или оксида хрома при температуре основы 150-200°С и температуре поверхности формирующегося покрытия, разогретой до 1300°С, на подслой первоначально напыляют монослой частиц керамики при температуре основы 20-80°С. Покрытия, полученные по данному способу, обладают высокой термоусталостью.

Изобретение относится к области газотермического напыления покрытий, в частности к способам плазменного напыления жаростойких и теплозащитных покрытий.

Известны способы плазменного напыления теплозащитных покрытий на детали из Ni, Co или Fe-сплавов, включающие нанесение промежуточного металлического слоя из сплава Ni(Co, Fe)CrAlY(Yb) и последующее напыление керамического слоя из диоксида циркония, частично стабилизированного оксидом иттрия или иттербия.

Недостатком этих способов являются высокие остаточные напряжения в покрытиях, возникающие вследствие несогласованного термического расширения металлических и керамических слоев, вследствие чего снижается термоусталость покрытий. Кроме того, при напылении керамического слоя под действием высоких температур происходит окисление поверхности металлического подслоя. В результате снижаются пластичность подслоя и, как следствие, возможность релаксации напряжений в покрытии. Это также приводит к уменьшению термоусталости покрытий.

Наиболее близким по технической сущности и достигаемому положительному результату является способ газотермического напыления керамического материала, включающий напыление порошков диоксида циркония, оксида алюминия, оксида хрома или оксида никеля (с добавкой металла) на основу, температура которой поддерживается на уровне 150-200 о С, а поверхность образующегося покрытия в пятне напыления разогревается до 1300 о С. Такой температурный режим позволяет достичь высокой адгезии керамики.

Недостатком указанного способа является окисление металлической основы (подслоя) в пятне напыления в результате действия высоких температур, что приводит к снижению пластичности металла и возможности релаксации термических напряжений в покрытии. Как следствие, уменьшается термоусталость покрытия.

Целью изобретения является увеличение термоусталости покрытия.

Поставленная цель достигается тем, что в известном способе, включающем напыление металлического подслоя, а затем слоя керамики из порошков на основе частично стабилизированного диоксида циркония, оксида алюминия, оксида хрома, при температуре основы 150-200 о С и температуре поверхности формирующегося покрытия, разогретой до 1300 о С, на подслой первоначально напыляется монослой частиц керамики толщиной не более 10 мкм, при температуре основы 20-80 о С.

Сущность изобретения заключается в следующем. При напылении на металлический подслой слоя керамики толщиной не более 10 мкм при керамики оказывается достаточно для термического активирования сравнительно легкоплавкого материала подслоя, а вследствие быстрого охлаждения частиц остаточные напряжения в наиболее "Опасной" переходной зоне оказываются минимальными. В результате образуется прочное соединение напыленных частиц с подслоем, обеспечивающее высокую термоусталость покрытия. Благодаря низкой температуре основы во время напыления, материал подслоя практически не окисляется.

Для напыления последующих прочных слоев керамики толщиной более 10 мкм требуется дополнительный подогрев формирующегося покрытия и основы, которая представляет собой уже не металл, а слой достаточно тугоплавкого оксида. Такой подогрев уже не приведет к окислению подслоя в пятне напыления, так как предварительно напыленный монослой керамики является эффективной его защитой от окисления. Это предотвращает снижение пластичности материала подслоя при сохранении удовлетворительной прочности керамики, что приводит к увеличению термоусталости покрытия.

Увеличение температуры основы перед напылением монослоя частиц керамики свыше 80 о С приводит к заметному окислению металлического подслоя в пятне напыления. (Экспериментально установлено, что при напылении аргоно-водородной плазменной струей с дистанции 90-95 мм и азотной плазменной струей с дистанции 80-85 мм температура поверхности металлического подслоя в таких условиях в пятне напыления превышает 1150 о С, когда происходит интенсивное окисление даже жаростойких сплавов). Это приводит к снижению термоусталости покрытия.

Обеспечение температуры основы ниже 20 о С (т.е. ниже комнатной) требует применения специальных хладагентов, что значительно снижает технологичность способа.

П р и м е р 1. Торцевые поверхности образцов никелевого сплава ЖС30 диаметром 16 мм и высотой 8 мм подвергали струйно-абразивной обработке корундом, после чего наносили на них плазменным напылением подслой из никель-хром-алюминий-иттриевого сплава (порошок ПХ16Н77Ю6И) толщиной 0,2 мм.

После этого образцы располагали на боковой поверхности вращающейся стальной цилиндрической оправки диаметром 70 мм с зачеканенной хромель-алюмелевой термопарой. Температуру основы и покрытия в пятне напыления (пиковое значение в момент попадания термопары в пятно напыления) регистрировали прибором КСП-4. Ее необходимую величину поддерживали путем изменения частоты вращения оправки, скорости перемещения плазмотрона, применением охлаждения сжатым воздухом либо дополнительного подогрева плазменной струей.

По достижении заданного температурного режима на образцы наносили керамические покрытия толщиной 0,5 мм из порошка ZrO2-7%Y2O3 (Ци-7) фракции 20-40 мкм.

Согласно прототипу (заявка Японии 62-297451), образцы с подслоем предварительно подогревали до 150-200 о С, затем проводили напыление покрытия на режиме: ток дуги 550 А напряжение 70 В расход плазмообразующего аргона 28 л/мин расход плазмообразующего водорода 9 л/мин расход порошка 2,5 кг/ч частота вращения оправки 70 об/мин скорость перемещения плазмотрона 100 мм/мин

дистанция напыления 90 мм

охлаждение основы сжатым воздухом - согласно показаниям термопары.

При этом температуру основы поддерживали в интервале 150-200 о С, а указанные режимы обеспечивали температуру в пятне напыления ("пиковое" показание термопары) 1300 о С.

По предлагаемому способу образцы предварительно подогревали до 20-120 о С, после чего наносили монослой частиц порошка ZrO2-7%Y2O3 (толщина монослоя составляла менее 10 мкм). Отличия от указанного выше режима напыления были следующие:

расход порошка 0,8 кг/ч

частота вращения оправки 500 об/мин

скорость перемещения плазмотрона 1000 мм/мин. После этого наносили основной слоя керамики так же, как в способе по прототипу.

Термоусталость покрытий оценивали по количеству термоциклов, которые выдерживали покрытия без разрушения (отслоение всего покрытия либо его части) при термоциклировании по режиму: нагрев и выдержка в печи при 1100 о С/15 мин, охлаждение в воде до комнатной температуры. Результаты испытаний приведены в табл.1 (данные по 3 образцам на точку).

Как следует из данных табл.1, данный способ (примеры N 2-4) позволяет увеличить термоусталость покрытий, по сравнению с прототипом в 1,2-1,5 раза. Увеличение температуры основы в формуле изобретения при нанесении монослоя частиц керамики (пример N 5) не приводит к заметному улучшению термоусталости покрытий.

П р и м е р 2. На торцевые поверхности алюминиевого сплава Д16 диаметром 20 и высотой 8 мм плазменным напылением наносили подслой нихрома (ПХ20Н80) толщиной 0,2 мм. После этого по методике, описанной в примере 1, наносили керамические покрытия из порошка АТ-13 (оксид алюминия - 87%, диоксид титана - 13% ) фракцией 10-20 мм, толщиной 1,0 мм. Режимы напыления основного слоя керамики (для прототипа и заявляемого способа):

ток дуги 600 А

напряжение 70 В

расход плазмообразующего аргона 25 л/мин

расход плазмообразующего водорода 10 л/мин

расход порошка 2,0 кг/ч

частота вращения оправки 70 об/мин

скорость перемещения плазмотрона 100 мм/мин

дистанция напыления 80 мм

охлаждение основы сжатым воздухом

Отличия режимов напыления монослоя керамики, толщиной менее 10 мкм (для предлагаемого способа):

расход порошка 0,7 кг/ч

частота вращения оправки 500 об/мин

скорость перемещения плазмотрона 1000 мм/мин

Термоциклирование проводили по режиму: нагрев и выдержка при 450 о С/30 мин, охлаждение в воду. Результаты испытаний представлены в табл.2.

Как следует из данных табл.2, заявляемый способ (примеры N 2-4) позволяет увеличить термоусталость покрытий, по сравнению с прототипом в 1,3-2,2 раза. Превышение температуры основы при напылении монослоя керамики величины, указанной в формуле изобретения (пример N 5), не приводит к увеличению термоусталости покрытий.

П р и м е р 3. На образцы чугуна СЧ20 диаметром 20 м высотой 8 мм плазменным напылением наносили подслой нихрома (ПХ20Н80) толщиной 0,2 мм. После этого по методике, описанной в примере 1, наносили керамическое покрытие из порошков ОХТ20-3 (80% оксида хрома, 20% диоксида титана) фракции 20-40 мкм толщиной 0,5 мм. Режимы напыления основного слоя керамики (для прототипа и данного способа):

ток дуги 450 А

напряжение 90 В

расход плазмообразующего азота 28 л/мин

расход порошка 2,5 кг/ч

частота вращения оправки 50 об/мин

дистанция напыления 80 мм

охлаждение основы сжатым воздухом

Отличия режимов напыления монослоя керамики толщиной менее 10 мкм (для предлагаемого способа):

расход порошка 0,8 кг/ч

частота вращения оправки 350 об/мин

скорость перемещения плазмотрона 1000 мм/мин

Термоциклирование проводили по режиму: нагрев и выдержка при 450 о С/30 мин, охлаждение в воду. Результаты испытаний представлены в табл.3.

Как следует из данных табл.3, данный способ (примеры N 2-4) позволяет увеличить термоусталость покрытий по сравнению с прототипом в 1,2-1,9 разa. Превышение температуры основы при напылении монослоя керамики величины, указанной в формуле изобретения (пример N 5), не приводит к увеличению термоусталости покрытий.

СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ, включающий напыление металлического подслоя, а затем основного слоя керамики из порошков на основе частично стабилизированного диоксида циркония, или оксида алюминия, или оксида хрома при температуре основы 150 - 200 o С и температуре поверхности формирующегося покрытия до 1300 o С, отличающийся тем, что, с целью увеличения термоусталости покрытия, на подслой перед нанесением основного слоя напыляют слой керамики толщиной менее 10 мкм при температуре основы 20 - 80 o С.

Керамическое покрытие как способ защиты поверхностей

В данной статье разберем, что представляет собой керамическое покрытие, его назначение, область применения и методы нанесения.

Керамическое покрытие предназначено для защиты металлических поверхностей от коррозии, износа, механических и термических нагрузок. Данный вид обработки используется в автомобилестроении, атомной энергетике, медицине, аэрокосмической отрасли, для тюнинга автомобильной и мототехники.

Виды покрытий

Выделяют следующие виды покрытий:

Керамические покрытия относятся к жаро- и износостойким. Они также подходят для антикоррозионной обработки металлических поверхностей.

Материалы, используемые для создания керамического слоя, обладают высокой температурой плавления и низким коэффициентом теплопроводности. Помимо этого, они не разрушаются под воздействием смазочных материалов, топлива и химикатов, защищают от износа и коррозии, выдерживают воздействие высоких и очень высоких нагрузок.

Покрытия изготавливаются на основе неорганических и органических связующих с добавлением твердых смазочных веществ: фторидов бария и кальция, нитрида бора, дисульфида вольфрама, дисульфида молибдена, политетрафторэтилена, поляризованного графита.

АСТП образуют на поверхностях полимерный слой, который представляет собой связующую смолу, в которой равномерно распределены частицы твердых смазочных веществ. Они заполняют микронеровности поверхностей, увеличивая их несущую способность и опорную площадь.

Покрытия обладают малым сопротивлением сдвигу и высоким сопротивлением сжатию, благодаря чему коэффициент их сухого трения составляет всего несколько сотых при контактных давлениях, соответствующих пределу текучести материала основы.

Такие составы работают в условиях радиации и вакуума, устойчивы к воздействию агрессивных химикатов, имеют высокие противозадирные свойства, а их несущая способность может составлять до 2500 МПа. После высыхания покрытия представляют собой сухой и скользкий смазочный слой, благодаря чему покрытия можно использовать для обслуживания узлов, эксплуатируемых в запыленной среде. Диапазон рабочих температур этих материалов составляет от -200 °C до +560 °C.

Нанесение покрытий осуществляется традиционными методами окрашивания. Поэтому внедрение технологии твердых смазок MODENGY не потребует существенных затрат на приобретение нового оборудования.

Зачем нужно керамическое покрытие?

Керамические покрытия впервые были использованы в аэрокосмической промышленности. Их применяли в газотурбинных двигателях для обработки лопаток турбин. Эти элементы работают в условиях высокого эрозионного и коррозионного износа, а также при постоянных перепадах температуры. Лопатки также должны выдерживать термонагрузки, возникающие при сгорании топлива.

КПД двигателя зависит от температуры в камере сгорания: чем она выше, тем больше коэффициент полезного действия агрегата. Поэтому производители для увеличения мощности и КПД силовых агрегатов повышали температуру газа, а для производства некоторых деталей двигателей использовали высокотехнологичные сплавы и покрытия.

Лопатки производятся из специальных сплавов на основе большого количества легирующих добавок. Такие изделия могут работать в тяжелых условиях эксплуатации, но без керамического покрытия они разрушаются буквально за несколько минут. К примеру, температура газа перед турбиной в двигателях АЛ-31Ф, используемых на самолетах СУ-35 IV поколения составляет до +1700 °C. В двигателях АЛ-41Ф1 на самолетах СУ-35 V поколения эта температура может превышать +2000 °C.

Благодаря керамическому покрытию обеспечивается защита деталей газотурбинных двигателей от износа и коррозии, а также увеличивается их прочность и снижается температура на поверхностях. В зависимости от метода нанесения и толщины слоя и состава керамики температуру поверхности можно снизить до 35 %.

После успешного применения керамических покрытий в аэрокосмической отрасли их начали использовать в мото- и автоспорте, для тюнинга автомобилей и т.д.

Где применяются керамические покрытия?

Эксплуатационные характеристики керамических покрытий позволяют применять их:

В атомной энергетике для обработки систем охлаждения, элементов реакторов, хранилищ отработанного ядерного топлива

В автомобилестроении для обработки элементов ходовой части, колесных дисков, АБС, деталей ДВС и т.д.

В медицине для обработки частей механизированных протезов и медицинских приборов

В металлообработке в качестве финишного покрытия для увеличения срока службы и прочности изделий

В оборонно-промышленном комплексе для обработки прицелов, корпусов аппаратуры, изготовления специальных изделий

В быту для создания износостойкого слоя определенного цвета на элементах декора, посуде и прочих бытовых изделиях

Для тюнинга автомобиля для обработки корпусов турбокомпрессоров, выпускных коллекторов, днищ поршней ДВС и других деталей

Способы нанесения

Наиболее распространенный способ нанесения керамического покрытия на поверхности – газотермическое напыление. Оно представляет собой все возможные процессы напыления покрытий из проволоки, прутка или порошка. Эти материалы подаются в зону высокой температуры и распыляются посредством сжатого воздуха или струи газа. Образованные частицы очень малого размера двигаются на большой скорости и, попадая на поверхность, образуют защитный слой.

В настоящее время используются 3 основных способа газотермического напыления:

Порошковое газопламенное напыление

Металлизация из проволоки

Плазменное напыление порошков

Для металлизации используется металлическая проволока, которая подается в ацетиленкислородное пламя или электрическую дугу. При нагреве до температуры плавления проволока, находящаяся в струе газа или сжатого воздуха, преобразуется в частицы и подается на обрабатываемую поверхность. Так образуется слой покрытия.

Газопламенное напыление порошков похожу на металлизацию. Но здесь есть один нюанс – невозможность образование проволоки из некоторых материалов, например, керамических составов, термореагирующих сплавов и различных порошков. Эти материалы подаются в ацетиленкислородное пламя, откуда поступают на поверхность и образуют слой покрытия. Данный способ нанесения используется, когда нет возможности произвести обработку поверхности деталей в стационарных условиях или она нецелесообразна.

Плазменное напыление позволяет получить высококачественное покрытие практически из любых материалов: от баббитов, температура плавления которых составляет около +300 °C, до тугоплавких карбидов, оксидов, нитридов, температура плавления которых – свыше +3300 °C.

Процесс нанесения керамического покрытия

Первый включает в себя подготовку поверхности. Детали подвергают пескоструйной обработке, продувке и обезжириванию. Это нужно для увеличения адгезии будущего покрытия, удаления загрязнений и прочих дефектов.

Затем производится грунтование поверхностей с применением специальных праймеров. Эти материалы предотвращают окисление и образование трещин на основном слое покрытия вследствие воздействия нагрузок и термического расширения. Праймер также увеличивает адгезию будущего покрытия.

На последнем этапе происходит нанесение керамического покрытия. В зависимости от выбранного материала различается технология нанесения, но наиболее используемый способ – газопламенное или плазменное напыление порошков, обладающих высокой прочностью и тугоплавкостью. Расплавленное покрытие попадая на поверхность «спаивается» с ней. Даже при удалении такого слоя на металлической поверхности останутся микрократеры, которые можно различить невооруженным глазом.

Плазменное напыление

В процессе плазменно порошкового напыления на поверхность обрабатываемого изделия раскаленной плазменной струей наносится равномерное порошковое покрытие, которое благодаря высокой скорости подачи получает прочное сцепление с поверхностью базового металла. Данный способ обработки подходит для напыления предметов любой формы и габаритов, плазменную защитную обработку возможно проводить даже в сложных производственных условиях. Восстановление формы и внешнего покрытия деталей с помощью вакуумного плазменного напыления отличается высокой точностью выполнения и отсутствием каких-либо погрешностей, дефектов, наплывов.

Плазменное напыление металла

Операция по нанесению покрытия, проходящая в вакуумной среде, имеет несколько преимуществ. Если состав, предназначенный для нанесения защиты, несет множество функций, и, соответственно, состоит из нескольких компонентов, то безвоздушная среда не дает им возможности расслаиваться и оседать на подложке в сегрегационном состоянии. В вакуумной среде допустимо применение пластичных шнуровых материалов, которые соединяют ингредиенты порошка между собой, а при выпадении на обрабатываемую поверхность испаряются, оставляя только слой защитного состава.

В пространстве вакуума нагретый металл превращается в пар и передается к области предполагаемого напыления с помощью сжатого воздуха. Порошок, состоящий из сплавов защитного действия, подается к поверхности в виде конусообразной струи микрочастиц, которые мгновенно оседают на плоскости и остывают, образуя надежное молекулярное сцепление. Именно микроскопические размеры частиц обеспечивают монолитное соединение основания и напыляемого слоя, защищая обработанный материал в процессе эксплуатации от растрескивания, сколов, оплавления, коррозии.

Плазменное напыление покрытий

Для обработки сложных металлов вакуум необходим для того, чтобы снизить показатели давления, требующиеся для напыления микрочастиц. Сниженное давление в вакуумной среде позволяет увеличить скорость напыляемого потока, не меняя при этом другие параметры выполнения процедуры — за счет большей скорости напыления адгезия защитных микрочастиц и поверхности обрабатываемой детали становится сильнее.

Технология восстановления плазменным напылением от компании «Плазмацентр» основана на индивидуальном подходе к выполнению задач. В зависимости от сложности конструкции, нуждающейся в напылении, методы работы нашего научно-производственного центра варьируются с учетом всех нюансов конкретного задания — специалисты тщательно контролируют дистанцию при напылении, температуру нагрева порошкового состава, обеспечивают подготовку и очистку покрытия от посторонних слоев. Соблюдение оптимальных условий плазменного напыления покрытий гарантирует качественный результат выполнения металлообработки — обеспечение требуемой для нанесения дозы материала и необходимого слоя изделия. Для осуществления качественных показателей проведенной обработки оборудование для плазменного напыления металлов подвергается регулярному обслуживанию, контролю функционирования и очистке всех систем.

Нанесение керамического покрытия

Керамическое покрытие предназначено для защиты металлических поверхностей от износа, коррозии, механических и температурных нагрузок, а также для придания поверхности новых свойств. Данный вид обработки используется во многих отраслях: металлургии, машиностроении, приборостроении, автомобилестроении, атомной энергетике, авиации, двигателестроении, аэрокосмической, производственной отрасли и многих других.

Материалы, используемые для создания керамического слоя, обладают высокой температурой плавления и низким коэффициентом теплопроводности. Для нанесения керамики на металлическую поверхность мы используем следующих технологий:

- Плазменное порошковое напыление

- Газопламенное напыление

- Детонационное напыление

Каждая технология имеет свои особенности, а получаемые покрытия имеют разные характеристики.

Керамические покрытия обладают следующими свойствами:

- Высокая твердость;

- Электроизоляция;

- Износостойкость;

- Коррозионностойкость;

- Жаростойкость;

- Керамические покрытия также бывают уплотнительными и декоративными.

Наиболее распространенные керамические материалы для напыления:

- оксид алюминия (Al2O3);

- оксид титана (TiO2);

- оксид хрома (Cr2O3);

- диоксид циркония (ZrO2);

- оксид алюминия с добавлением оксида титана (Al2O3+3%TiO2, Al2O3+13%TiO2, Al2O3+40%TiO2);

- оксид алюминия с добавлением оксида хрома (Al2O3+ Cr2O3).

Мы оказываем услуги по нанесению различных керамических покрытий на детали заказчика. Возможно нанесение керамики на новые изделия, а также восстановление керамического покрытия на изношенных деталях.

У нас процесс нанесения покрытия керамики организован следующим образом:

- Подготовка поверхности. Закрытие поверхностей, на которые не допускается попадание покрытия и абразивоструйная обработка поверхности под напыление.

- Нанесение покрытия. Покрытие наносится в один или несколько проходов, в зависимости от требований к керамическому покрытию. Если требуется обработка, то покрытие наносится с припуском на последующую шлифовку.

- Обработка покрытия. Мы выполняем шлифовку керамики, до требуемых размеров.

- Контроль изделия после нанесения покрытия и последующей обработки.

- Сдача готового изделия Заказчику.

Стоимость напыления керамики

Читайте также: