Оператор лазерной резки металла

Управление, настройка станка (УСТАНОВКА ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА Bodor A3T6 (1500W). Комбинированная (листорез , труборез). Составление программ в.

Оператор станка лазерной резки с ЧПУ

Подготовка комплекса лазерной резки к работе. Чтение чертежей, наладка комплекса на деталь и подготовка его к выпуску серии изделий.

Опыт работы на производстве, лазерной резке. среднее профессиональное (техническое профильное). Знание AutoCAD. Опыт работы на станке RJ1530.

Оператор лазерной резки-ученик/помощник-стажер

Изготовление изделий на станке лазерной резки Unimach 2 квт. Настройка оптики для резки. Обслуживание станка в соответствии с регламентами.

Желание работать на данной должности оператора лазерного станка и в сфере обработки металла. Желание работать в графике 2/2 с.

Оператор комплекса лазерной резки с ЧПУ

Работа на новом комплексе лазерной резки OREE LASER OR-H с ЧПУ, иттербиевым волоконным источником излучения (IPG 2000 Вт) и.

Среднее профессиональное образование (желательно профильное). Навыки слесарной работы и работы с ручным инструментом. Умение читать чертежи и пользоваться мерительным инструментом.

Оператор лазерного станка ЧПУ

Подготовка файлов на резку. Запуск программ обработки. Загрузка материала на станок. Уборка и настройка техники.

Можно без опыта, обучим. Пунктуальность, аккуратность. Техническое образование (можно средне-специальное).

Оператор станка лазерной резки ТРУБОРЕЗ

Загрузка/выгрузка металла / труб. Загрузка управляющих программ. Выбор режимов резки. Контроль качества резки. Следить за техническим состоянием оборудования. Управление погрузчиком.

Опыт работы не менее 1 года. Уверенный пользователь ПК. Знание марок и сортамента металла. Среднее образование. Внимательность, аккуратность, исполнительность.

Оператор лазерной установки (гравер)

Ведение с пульта управления процесса лазерной резки, гравирования и другой технологической обработки деталей и изделий из различных материалов разной толщины.

Работа на оптоволоконном лазерном станке. — Резка листового металла, изготовление деталей по программе. — Контроль за параметрами обработки и выпускаемой продукции. —

Опыт работы от 3-х лет. — Опыт работы на оптических лазерных станках (лазерная резка листового металла до 20 мм.) приветствуется. —

Оператор лазерного гравера GCC

Аккуратного, ответственного, внимательного. Коммуникабельного. Умение работать руками. Обязательно опыт работы на производстве.

Помощник/Оператор на производство по лазерной резке

Оператор станка ЧПУ по лазерной резке СО2 (неметалл), работа на твердотельном лазере YAG по гравировке металла, (возможно обучение).

Уверенный пользователь ПК, желательно базовое знание CorelDraw (возможно обучение). Дисциплинированность, исполнительность, аккуратность.

Оператор лазерной резки с ЧПУ

Изготовление требуемых изделий при помощи оборудования в соответствии с нужными качественными и количественными параметрами. Использование станка для задания последовательности операций.

Опыт работы от 1 года с оборудованием термической резки металла. Понимание и соблюдение технологического процесса. Умение читать чертежи.

Гибщик / оператор гибочного станка

Изготовление изделий на листогибочном станке ЧПУ AMB 3000 мм, усилие 150 тн.. Выполнение сменного задания. Обслуживание станка в соответствии с.

Желание работать в графике 2/2 с дневными и ночными сменами. Готовность изучать новое оборудование: лазерную резку и сварку.

Оператор лазерного станка с ЧПУ

Работа на станке лазерного раскроя металла. Контроль качества/соответствия изделий заданным параметрам. Выполнение работ по обслуживанию станка, мелкий ремонт оборудования.

Обучаемость. Работоспособность. Техническая грамотность. Соблюдения охраны труда, пожарной безопасности, электробезопасности. Ответственность, исполнительность, профессионализм. Высокая культура производства. Опыт работы является преимуществом.

5 признаков отличного оператора лазерного станка

Вы провели исследование, подсчитали цифры, проехали через всю страну, посещая демонстрационные и выставочные залы, и разговаривали с клиентами каждого производителя. Вы сделали выбор и оплатили свой волоконный лазерный резак, представляя себе высокую производительность. Но через шесть месяцев фактическая производительность оказалась вдвое ниже обещанной. Что пошло не так?

Проблема, скорее всего, не в вашем станке. Вы потратили часы на выбор правильной технологии, но сколько времени вы потратили на рассмотрение человека, который работает на вашем дорогостоящем оборудовании?

Выбор квалифицированного оператора для лазерного оборудования не менее важен, чем выбор лучшего станка. Высококлассный оператор - это ключ к достижению оптимального производства, которого вы ожидаете. Лучшие операторы в отрасли - это не просто нажиматели кнопок. Они являются чемпионами процесса лазерной резки, и самые элитные из них обладают пятью основными чертами.

1. Движущая сила амбиций

Тот, кто просто заинтересован в том, чтобы отработать свои часы, - это не тот человек, которого вы хотите видеть за своим станком. Вам нужен человек, который стремится освоить профессию. Лазер - это такой же станок, как токарный станок, шлифовальный станок или обрабатывающий центр. Операторы этого оборудования являются квалифицированными машинистами, потому что для того, чтобы стать квалифицированным специалистом, требуется время, усилия и знания. Ваш оператор лазера должен мыслить в тех же терминах. Найдите человека, который стремится достичь высокого уровня мастерства в работе с лазером.

Мастерство оператора становится еще более важным, поскольку производители вкладывают средства во все более производительное и мощное оборудование. Производительность сверхмощных волоконных лазеров и связанной с ними автоматики может быть феноменальной - до тех пор, пока не сломается лазерная головка или не заклинит вилы автоматики перемещения материалов при попытке поднять лист вырезанных деталей, прилипших к планкам, покрытым шлаком. Когда лазерная система выходит из строя, весь завод может остановиться.

Операторы лазерного оборудования - это первая линия обороны компании, их зоркие глаза помогают обнаружить и предотвратить проблемы. Они знают о важности поддержания оптимальных условий резки, которые могут уменьшить деформации, а также минимизировать или даже устранить необходимость во вторичных операциях, таких как снятие заусенцев и выравнивание деталей. Они знают о важности стратегий предотвращения столкновения головок, например, когда головка проходит вокруг, а не над ранее вырезанными участками, которые склонны к опрокидыванию.

Они также знают, что замена защитного стекла в режущей головке должна производиться с максимальной осторожностью и вниманием к чистоте. И замена защитных стекол, конечно, не должна происходить ежедневно. Если в цехе сгорает больше защитных стекол, чем можно сосчитать, значит, что-то в отделе лазерной резки не в порядке.

Были ли скорректированы параметры резки по умолчанию? Например, некоторые операторы могут следить за температурой защитного стекла в режущей головке. В соответствии с этим они могут точно настроить фокус или, возможно, поток вспомогательного газа, чтобы сохранить кромки реза как можно более чистыми. Конечно, после нескольких месяцев использования защитное стекло необходимо заменить. Но когда это происходит, возвращаются ли параметры резки к установленным по умолчанию, или эти параметры были изменены? Даже машина с безупречным защитным стеклом может резать с некачественной кромкой только потому, что операторы не сбросили параметры резки.

Контролируется ли разбрызгивание и оптимизируется ли положение головки, чтобы защитное стекло служило как можно дольше? Насколько эффективно и легко можно денатурировать детали? Все эти и другие переменные требуют неустанного внимания к деталям - опять же, подобно высококвалифицированному машинисту, работающему на фрезерном или токарном станке.

2. Механические способности

Ваш лазер - сложное оборудование. Операторы должны обладать знаниями работы с таким оборудованием, чтобы как запускать, так и обслуживать лазер. Они должны уметь устранять возникающие неполадки на определенном уровне детализации, а не просто звонить в отдел технического обслуживания.

Лучший оператор лазера, которого я знаю, управляет двумя 10-киловаттными волоконными лазерами, подключенными к общей системе автоматизации, и он поддерживает их в рабочем состоянии весь день. Он принимает близко к сердцу, если они выходят из строя, и он - главный специалист по устранению неполадок на втором заводе компании.

Лучшие операторы лазеров связывают детали в контексте общей системы: раскрой и программирование, чистота и состояние станка, состояние газов и охлаждения. Рассмотрим систему охлаждения станка. Операторам не нужно быть физиками или мастерами гидродинамики, но они должны понимать необходимость обслуживания чиллеров и тот факт, что вода, протекающая через станок, должна обладать определенным уровнем проводимости при прохождении через компоненты. Если состав охлаждающей жидкости не соответствует требованиям, она может начать разъедать компоненты волоконного лазера.

Многие современные машины оснащены системами, которые контролируют охлаждение и выдают предупреждения и сигналы тревоги. Хорошие операторы знают, что волоконные лазеры не должны работать долгое время в предупредительном диапазоне. И они также знают, что если бы было время для очистки (подробнее об этом позже), состояние системы охлаждения не вошло бы в зону предупреждения в первую очередь.

Хорошие операторы также понимают роль газа, будь то продувочный газ в лазерной головке (если только головка не полностью герметична) или вспомогательный газ, удаляющий расплавленный материал из зоны реза. Рассмотрим ситуацию, когда кажется, что все идет как по маслу, но вдруг все останавливается. Оператор знает, что программа резки была отлажена. Планки чистые, в сильфонах нет отверстий, приводы очищены и хорошо смазаны. Лазерная головка герметична, поэтому нет необходимости в продувочном газе. Защитное стекло новое, и процедура установки была тщательно соблюдена, чтобы уменьшить вероятность загрязнения.

Что осталось? Вспомогательный газ, который в данном случае поступает из системы генерации азота. После некоторого расследования оператор обнаруживает следы компрессорного масла в линиях вспомогательного газа. Он уже видел подобное в другой системе волоконного лазера, режущей ультрасухим цеховым воздухом. Любая система, использующая компрессор, использует масло, и если это масло попадает в линии вспомогательного газа, вы можете попрощаться с отличными показателями лазерной резки.

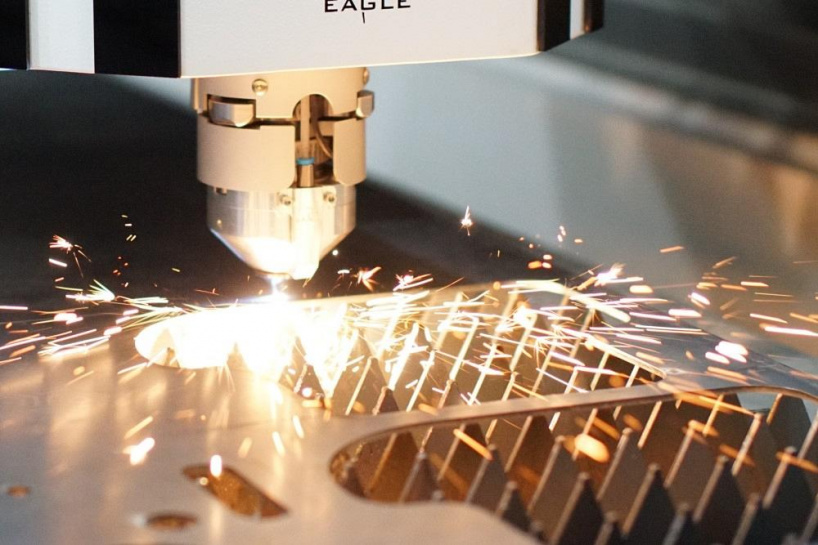

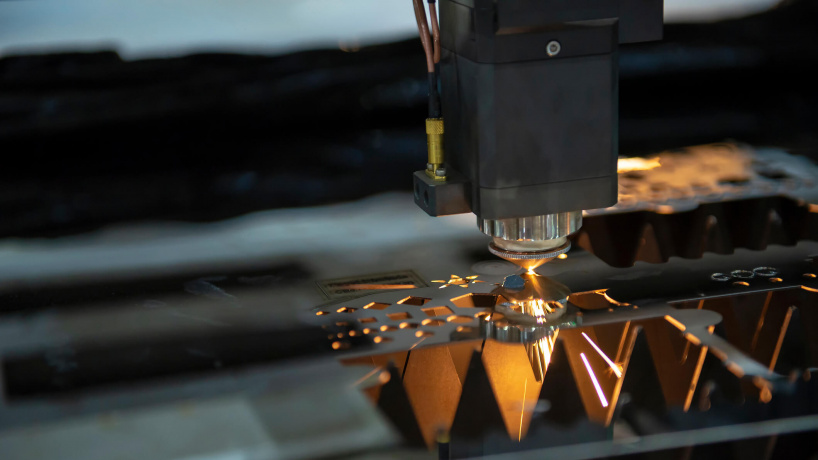

Сверхмощный лазер выполняет контурный разрез. Обратите внимание на состояние планок под ним. Регулярная очистка минимизирует накопление шлака, повышая качество и стабильность резки.

3. Организационные способности

Волоконный лазер может выдавать продукцию с чрезвычайно высокой скоростью, но это не только результат скорости машины. Ваш оператор должен быть достаточно организован, чтобы обеспечить максимальное время безотказной работы станка.

Во многом это зависит от того, как организовано рабочее место лазера и какие принадлежности выдаются операторам. Все рабочие места на станке нуждаются в некоторых основных инструментах, таких как шестигранные ключи для снятия сильфона для очистки; магниты для извлечения деталей и проверки кромок; а также молотки, которые пригодятся, если операторам потребуется выбить проблемную деталь из гнезда и осмотреть кромки.

Вашим операторам не нужно делиться инструментами со всем цехом. Они управляют, вероятно, самым дорогим станком в цехе, и он не должен простаивать, пока операторы тратят 20 минут на блуждание по цеху в поисках необходимых инструментов.

Операторы должны постоянно следить за объемом работы, быть готовыми загрузить следующий лист и подготовить следующую программу, пока машина выполняет текущее задание. Они также должны уметь планировать необходимое профилактическое обслуживание в соответствии с рабочей нагрузкой, чтобы максимизировать производство и поддерживать оптимальную работу машины.

Еще один инструмент, необходимый операторам на их рабочем месте, обеспечивает легкую связь между оператором, техническим персоналом и внешним миром: либо стационарная линия, либо хорошая сотовая связь. Последнее, чего вы хотите, это чтобы звонок прервался, когда оператор осматривает внутреннюю часть машины в поисках проблем, разговаривая по телефону с техническим специалистом. Корпус машины может препятствовать сигналу сотовой связи, что может серьезно замедлить процесс поиска и устранения неисправностей. В итоге операторы выходят за пределы предприятия в поисках лучшего сигнала, возвращаются к станку, затем снова выходят на улицу, чтобы позвонить технику - и все это в то время, когда самый дорогой станок в цехе простаивает. Инвестиции в удлинитель мобильного телефона в цехе стоят копейки по сравнению с простоем, вызванным слабым сигналом сотовой связи.

4. Готовность испачкаться

Лазерные станки в процессе работы становятся грязными. Вот почему очень важно найти оператора, который знает, насколько важно содержать машину в чистоте. Лучшие операторы не брезгуют использовать пылесосы в цеху. Волоконные лазеры с линейными приводами работают на системе подшипников каретки, которая имеет центральную точку смазки. Ферромагнитная пыль и грязь скапливаются на этих подшипниках, что может быть губительно для быстро движущихся компонентов. Сильфоны необходимо проверять на наличие отверстий, а подшипники - регулярно чистить.

Даже если в вашей компании есть бригада для регулярной очистки лазера (что настоятельно рекомендуется), операторы все равно являются первой линией обороны против натиска разрушительной для машины грязи.

Режимы очистки включают в себя никем не любимую работу: очистку планок. Грязные пластины могут влиять на все - от производительности автоматики до качества резки. При резке по планкам, покрытым шлаком, повышается риск приваривания каркаса или деталей к находящейся под ними грязи. Когда подъемные вилы системы автоматизации пытаются снять разрезанный каркас, они могут поднять этот лист, а вместе с ним и весь стол с планками. Когда это происходит, автоматика отключается, а затраты возрастают.

Но очистка планок не обязательно должна быть тяжелой, особенно если она выполняется регулярно. Если она выполняется один раз в смену, операторы должны быть в состоянии очистить комплект планок стола менее чем за 15 минут. В большинстве случаев они могут выполнять эту работу, пока лазер режет материал на другом столе, особенно если это касается длительного цикла резки (например, при резке листа из множества мелких деталей).

Цель - поддержание времени работы, и в идеале лазер должен простаивать только тогда, когда операторам и бригадам уборщиков требуется доступ к рабочему пространству станка. (Опять же, очистка планок раз в смену может происходить во время работы станка). И если очистка происходит регулярно, время простоя должно быть коротким.

Некоторые из самых продуктивных и успешных цехов проводят пятницу после обеда за чисткой своих лазеров. Несколько коротких часов простоя предотвращают дни и недели удручающей непредсказуемости, которая возникает при эксплуатации грязной, плохо обслуживаемой машины. Операторы и бригады уборщиков чистят подшипники и поверхность линейных магнитов. Они снимают сильфоны, осматривают их на наличие отверстий и удаляют пыль пылесосом.

У каждой компании свой подход к техническому обслуживанию. Регулярные чистки в пятницу после обеда могут не подойти для каждого предприятия. И график уборки можно подкорректировать, чтобы учесть случайную горячую работу или непредвиденные обстоятельства. Но чистка должна проводиться когда-то и регулярно. Самое главное, чтобы хорошие операторы лазерного оборудования поддерживали эти усилия.

5. Мотивация к обучению

Оптоволоконный лазерный станок - это сложное оборудование, способное приносить значительный доход вашей фирме. Он работает при определенных параметрах, которые усложняются из-за множества переменных, таких как давление газа, фокус, скорость подачи и т.д. Успешные и продуктивные операторы всегда хотят узнать, как сделать так, чтобы лазер выдавал самые лучшие результаты.

Лазеры не требуют гениев для управления ими, но им нужен человек, который постоянно хочет совершенствовать навыки, необходимые для освоения оборудования. Поставщики оборудования могут подготовить вашего оператора к успешной работе с помощью базовой программы обучения и постоянной поддержки, когда это необходимо. Но уровень знаний и успех, которого достигнет оператор, во многом зависит от его готовности постоянно изучать оборудование.

Эта тряпочка используется во время плановой глубокой чистки. Она не так заметна как, как первый рез лазера, но так же важна.

Думайте о новом лазере как о музыкальном инструменте. Он может быть самого высокого качества и тонко настроен, но получение прекрасной музыки зависит от приверженности и мастерства музыканта, которого вы выберете для игры на нем.

Ваш волоконный лазер может обеспечить производство и доходы, на которые вы рассчитываете, но он не может сделать это в одиночку. Целеустремленные, любознательные и добросовестные операторы позволяют вашему оборудованию полностью раскрыть свой потенциал.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Работа от прямых работодателей оператором лазерной резки в Москве

Как продлить срок службы оптоволоконного лазерного станка?

Меры предосторожности для правильной работы станка лазерной резки металла:

Если вы хотите продлить срок службы станка для лазерной резки, вам сначала необходимо научиться тому как правильно работать со станком. Если во время резки металла на лазерном станке происходит сбой, это не только снижает эффективность работы, но и создает потенциальные опасности. Новички должны пройти обучение у профессионалов, прежде чем они смогут работать самостоятельно.

- Перед использованием станка оператор должен пройти профессиональную подготовку, чтобы понять принцип работы, структуру и характеристики оптоволоконного станка для лазерной резки.

- Выполняйте процедуру включения станка и резки металла в строгом соответствии с инструкциями производителя оборудования и его поставщика.

- Необходимо помнить, что станки для лазерной резки металлов предназначены только для резки металлов, а обработка иных материалов может привести к материальному ущербу и образования токсичных газов во время обработки.

- Операторы должны быть обеспеченны индивидуальными защитными очками в соответствии с правилами безопасности.

- Во время работы на лазерном станке для резки металлов оператор не должен покидать рабочее место. При необходимости отлучиться оператору надлежит приостановить выполнение программы резки и принять меры к невозможности ее случайного запуска в его отсутствии.

- Проводите подбор параметров резки на одиночных тестовых моделях прежде чем выполнять резку серийных деталей для минимизации отходов и производственных потерь.

- Источник лазерного излучения, координатный стол, аппаратный шкаф¸ чиллер и стабилизатор а также рабочая зона вокруг станка должны содержаться в чистоте и порядке, а сырье, полуфабрикаты, готовая продукция и отходы должны размещаться упорядоченным образом.

- В рабочей зоне станка должен быть размещен огнетушитель. Избегайте размещения легковоспламеняющихся материалов и ГСМ, а также мусора в рабочей зоне станка.

- При возникновении неисправности оборудования во время обработки, необходимо немедленно остановить станок, сообщить об этом своему непосредственному руководителю и принять меры к ее устранению.

Ежедневное обслуживание станка для лазерной резки металла:

В повседневном производственном процессе, если вы хотите продлить срок службы станка для лазерной резки металла и обеспечить долгосрочную и эффективную работу станка, необходимо проводить ежедневное техническое обслуживание станка.

- Каждый раз перед началом работы на лазерном станке для резки металла необходимо проверить, достаточно ли количества вспомогательного газа в газовом баллоне; Если в качестве вспомогательного газа используется воздух, необходимо проверить, достаточно ли его давления в воздушной магистрали. При лазерной резки различных металлов следует выбирать соответствующий вспомогательный газ. Примеси во вспомогательном газе, такие как углеводороды, пыль и водяной пар, неизбежно приведут к повреждению оптических элементов, вызовут рассеивание лазерного луча что сделает невозможным осуществить качественную обработку материала.

- Лазерная головка оснащена системой водяного охлаждения всех частей оптического тракта для обеспечения оптимального температурного режима компонентов и защиты от высокой температуры во время лазерной обработки. Необходимо регулярно проверять, уровень и температуру воды в чиллере нормативным значениям предписанным производителем, чтобы избежать повреждений компонентов оборудования и выхода их из строя.

- Проверьте газовый контур станка, водяной контур охлаждения, систему смазки, соединения, трубки масляной и пневматической магистралей на предмет утечек и общего технического состояния.

- По окончании работы надлежит производить очистку станка и его компонентов, убрать обрезь, отходы и мусор, проверить осмотром состояние детаей оборудования.

- По окончании работы необходимо своевременно удалять конденсат из рессивера воздушного компрессора через сливной кран в его основании.

- После завершения работ выключите станок в соответствии с этапами выключения, указанными в инструкциях.

Регулярное обслуживание станка для лазерной резки металла:

Если вы хотите, чтобы срок службы вашего станка для лазерной резки был долгим, необходимо проводить регулярное техническое обслуживание, в соответствие с планом ТО с учетом его загрузки.

- В процессе работы могут произойти соударения сопловой части режущей головки с деталями на координатном столе. Необходимо регулярно проверять сопловой аппарат режущей головки станка и своевременно заменять его, если будут выявлены критические повреждения. Регулярно проверяйте чистоту защитного стекла внутри режущей головки и очищайте ее соответствующим образом.

- Обслуживание чиллера — необходимо проверить уровень воды в баке и при необходимости долить ее. Проверять температуру воды и ее соответствие нормативным требованиям, при необходимости отрегулировать соответствующее значение и заменить воду. Проверить систему охлаждения на предмет утечек или засорений. Проверить пылевой фильтр чиллера и произвести его чистку.

- Координатная система — проверить подключения электропроводов по всем осям, подключения воды, газов и лазерной головки. Проверить электрические соединений всех приводов, а также работоспособность операции аварийной остановки. Проверить систему безопасности и оповещения. Проверить кабель каналы на наличие повреждений, загрязнений, перегибов и деформации. Проверить все воздушные, газовые и водяных соединений на предмет утечек, перегибов и деформаций. Проверить, не ослаблены ли крепежные винты каждой части станка. Направляющие и зубчатые рейки следует регулярно очищать от налёта, отработанной смазки, продуктов износа.

- Автоматический насос подачи смазки — оптоволоконные лазерные станки оснащены автоматическим насосом для смазки. Когда количество масла в насосе слишком мало, необходимо своевременно заполнять масляный насос маслом. Категорически запрещается использовать твердые смазочные материалы во избежание любых засоров в системе.

Как решить возникающие проблемы:

Станки для лазерной резки металлов — это широко используемое оборудование и некоторые проблемы неизбежно возникнут вовремя его использования. Как решить проблемы и минимизировать потери?

Если у вас есть опыт работы и обслуживания оптоволоконных лазерных станков, вы сможете решить некоторые проблемы самостоятельно. Тем не менее, большинство пользователей станков для лазерной резки используют это оборудование впервые и никогда раньше не эксплуатировали его. В этом случае вы можете обратиться в сервисный отдел нашей компании, а профессиональная команда специалистов выполнит весь ряд послепродажного обслуживания, а возможные возникающие проблемы будут решены своевременно и эффективно.

График технического обслуживания оптоволоконного станка:

Подробнее про график и перечень необходимых технических работ вы можете узнать в рекомендуемом нами плане технического обслуживания лазерных оптоволоконных станков для резки металла.

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

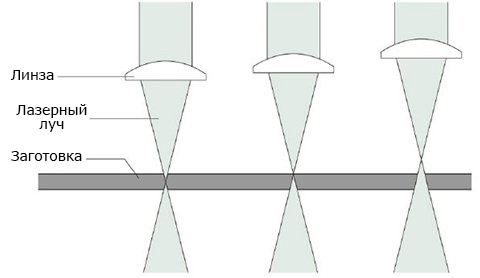

Во-первых, давайте посмотрим, как работает лазерная резка.

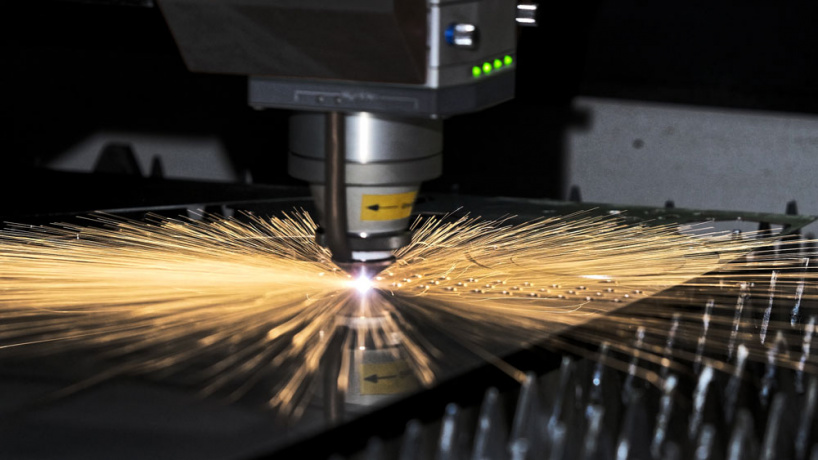

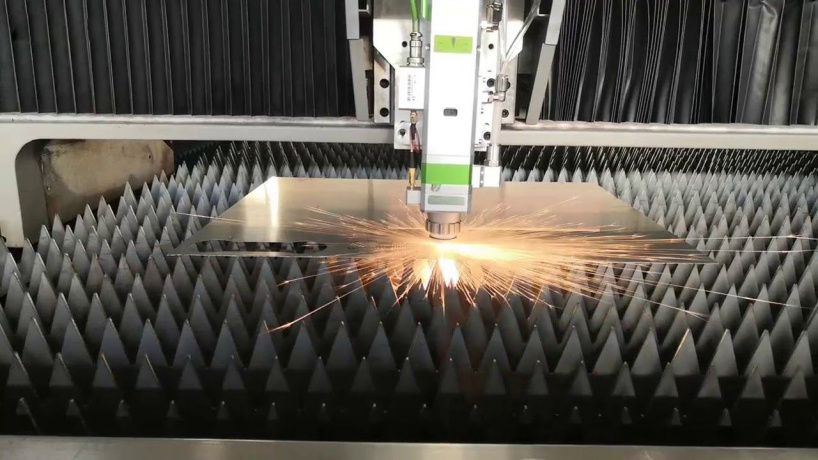

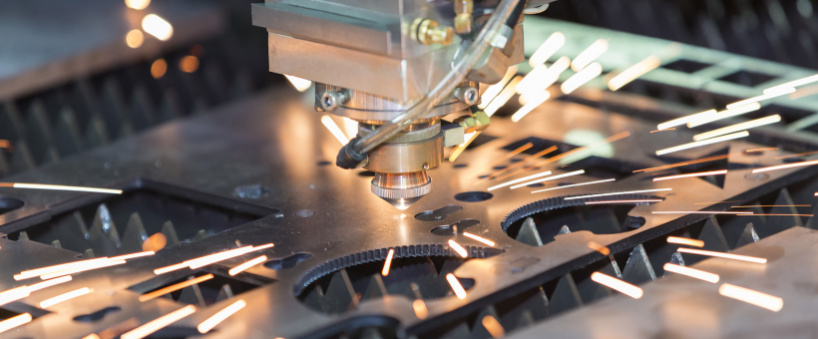

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

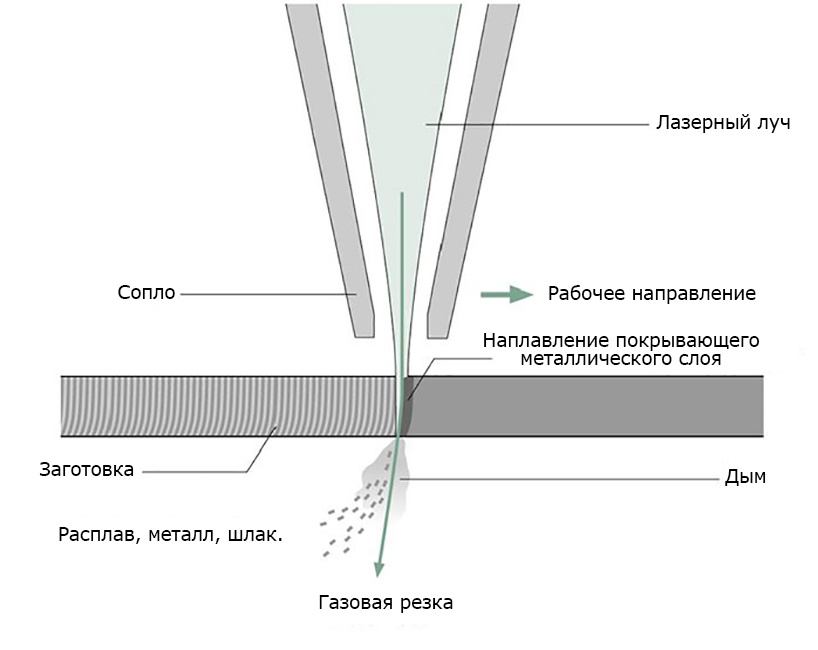

Газовая резка

Газовая резка - это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением - это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха - это азот, резка сжатым воздухом - это, по сути, резка плавлением.

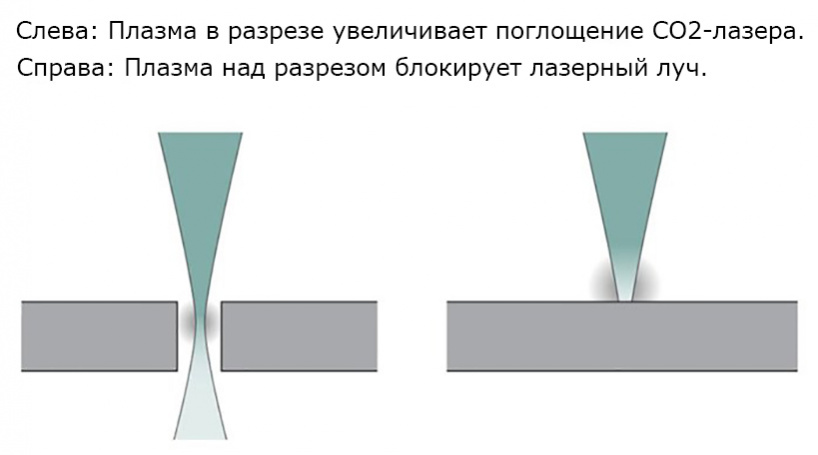

Плазменная резка

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

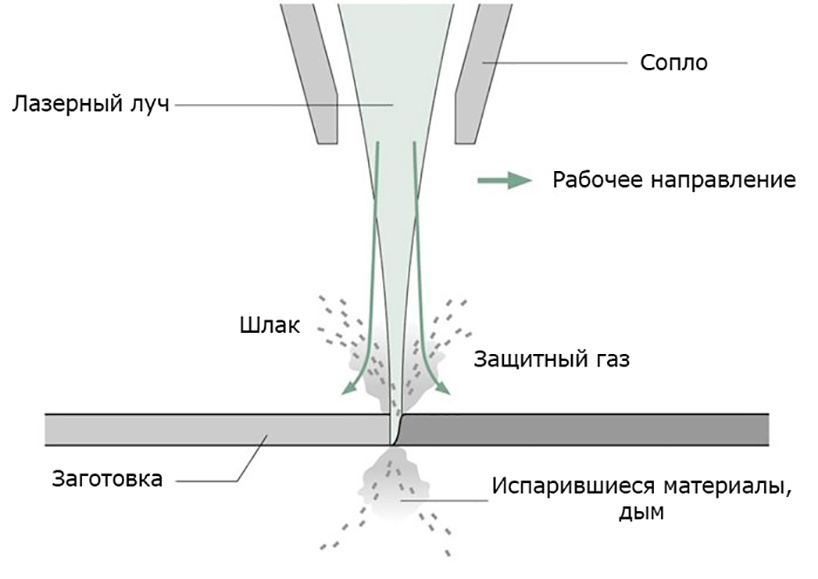

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Фокусное положение

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

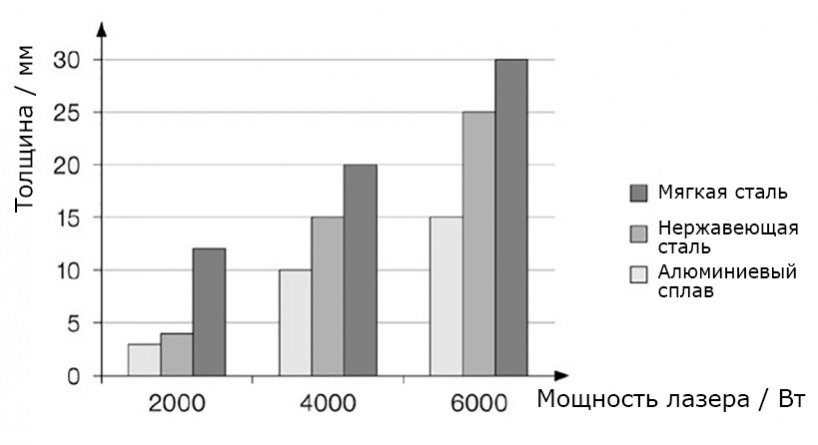

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

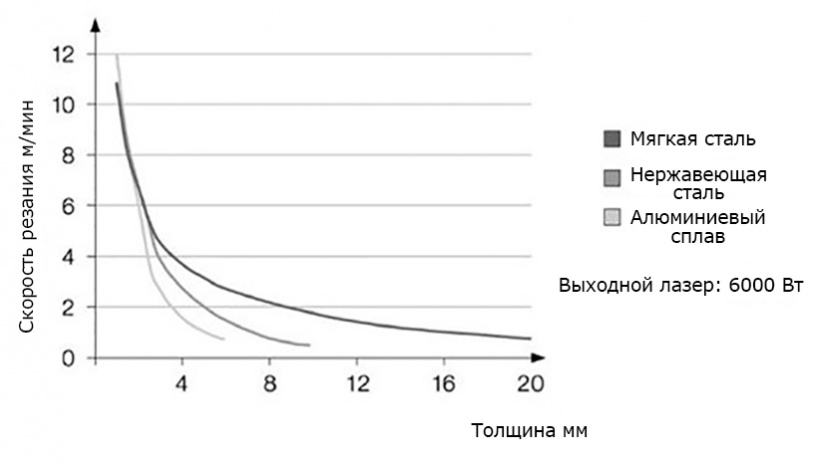

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

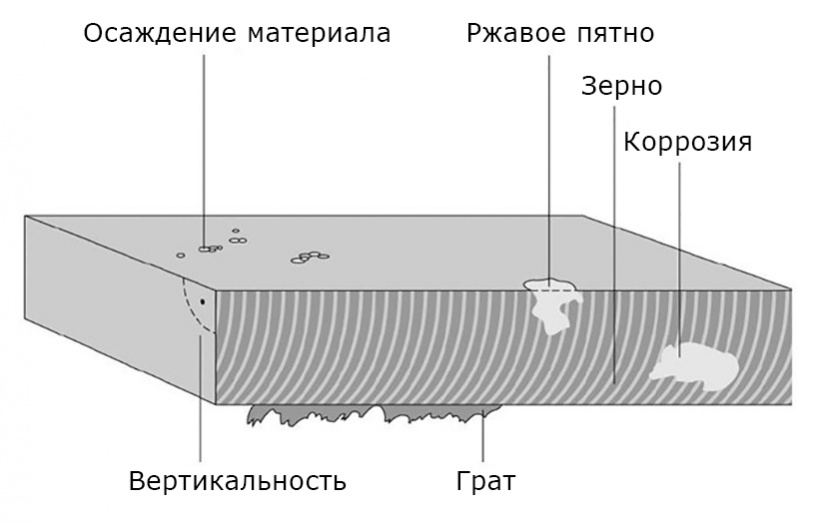

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Читайте также: