Обжиг металла перед покраской

От качества предварительной подготовки поверхности металла перед окраской напрямую зависит срок службы окрашенных изделий, поэтому данный этап считается одним из самых важных в технологическом процессе порошковой окраски.

Зачастую перед началом нанесения порошковой окраски требуется специальная очистка поверхности. В большинстве случаев это относится к металлическим поверхностям ранее уже подвергавшимся окрашиванию. При изначально хорошем качестве поверхности и правильной подготовке и обработке, степень защиты металла и окрасочного порошкового покрытия от негативных внешних факторов и коррозии, а также его срок службы значительно повышается.

Этапы подготовки металла перед покраской

Среди важных аспектов, влияющих на подготовку поверхности под покраску, можно выделить вид металла, требования, предъявляемые к параметрам покрытий и их дальнейшее назначение.

Выбор технологии подготовки материала с целью нанесения порошкового покрытия напрямую зависит от метода очистки, используемой порошковой краски (вид, текстура, способ нанесения) и от материала очищаемого и покрываемого в дальнейшем порошковой краской металла.

Выделяют два основных обязательных этапа и один рекомендуемый этап подготовки поверхности металлоконструкций перед покраской:

I этап – Первичная очистка.

Все начинается с удаления маслянистых пятен, ржавчины, продуктов обугливания и других загрязнений. В процессе очищения поверхности металлоконструкций применяются скребок, металлическая щетка либо способ пескоструйной очистки. На практике в качестве абразивов чаще всего используются дробь, мелкий песок, а также шлифовальные круги. Весь расходный материал должен быть должного качества чтобы не повредить поверхность.

II этап – Обезжиривание.

Для того, чтобы удалить с поверхности заготовки всю пыль и мусор, а также избавиться от разного рода масляных и жирных пятен, способных оказать негативное влияние на результат окраски и срок службы окрашенного изделия используют специальные растворители. После окончания стадии обезжиривания металлической поверхности нужно дать несколько минут для того, чтобы просохнуть.

III этап – Фосфотирование и Хроматирование. Пассивирование.

Фосфатирование и хроматирование обрабатываемой поверхности способствует улучшению адгезии поверхности с краской и предохраняет ее от ржавчины, повышая ее антикоррозийные свойства. Фосфатирование может увеличить сцепление краски с поверхностью в два-три раза.

На заключительной стадии подготовки поверхности используется пассивирование поверхности, то есть ее обработка соединениями хрома и нитрата натрия. Пассивирование предотвращает появление вторичной коррозии. Его можно применять как после обезжиривания поверхности, так и после фосфатирования или хроматирования поверхности.

IV этап – или локальное удаление инородных материалов. После окончания остальных фаз подготовки металлической поверхности ей необходимо придать шероховатость и устранить различные частицы, остатки абразива с помощью мелкозернистой наждачной бумаги (для обеспечения хорошего сцепления), а также протереть сухой тряпкой. Далее можно приступать к нанесению покрытия.

Контроль за качеством должен осуществляться на каждой стадии обработки поверхности.

Механическая подготовка металлических изделий к окрашиванию

В процессе механической подготовки поверхности металла перед окраской может использоваться ручной или механизированный инструмент для снятия слоя металла и его очистки а также разного рода абразивы.

Абразивная очистка осуществляется при помощи абразивных частиц: песка, дроби, стальных или чугунных гранул, подающихся на поверхность с большой скоростью с помощью сжатого воздуха. Такая очистка повышает адгезию покрытия. Следует помнить, что абразивная очистка может применяться только для металлических изделий, при производстве которых используется металл толщиной не менее трех миллиметров. Большую роль играет правильный выбор материала, поскольку слишком крупная дробь может привести к большой шероховатости поверхности, и покрытие будет ложиться неравномерно.

Из основных недостатков механической обработки можно выделить высокую трудоемкость, отсутствие возможности для обработки тонкостенных деталей сложной конфигурации и, в некоторых случаях, немалую стоимость.

Химическая подготовка металлических изделий к окрашиванию

Химическая очистка отличается большей производительностью и простотой применения, чем абразивная, однако после нее необходимо промывать поверхность от растворов, что вызывает необходимость применения дополнительных очистных сооружений. После ополаскивания и сушки поверхность готова для нанесения порошкового покрытия.

При обработке химическим составом детали могут погружаться в ванну с раствором или подвергаться струйной обработке. В последнем случае эффективность обработки значительно повышается, поскольку поверхность подвергается еще и механическому воздействию. Одним из примеров такого оборудования является «Камера химической подготовки» производства AMN Engineering. При использовании данного устройства весь процесс обработки отнимает около 20 минут. Далее можно приступать к покраске изделия.

Обработка металла перед покраской

Обработка металла перед покраской необходима для нанесения качественного ЛКП и предотвращения дальнейшей коррозии. Если этап подготовки пропустить, то лакокрасочный слой на изделии продержится недолго, что приведет к его преждевременному старению.

Применяется как механическая, так и химическая обработка металлической поверхности перед нанесением слоя краски. Первая заключается в удалении ржавчины, изъянов, вторая – в обезжиривании, грунтовании, фосфатировании. О том, как правильно проводится обработка металла перед покраской, вы узнаете из нашего материала.

Причины коррозии металла под лакокрасочным покрытием

Лакокрасочные покрытия не способны обеспечить металлу полную защиту от влаги, действуя по принципу полупроницаемой мембраны. Эксплуатация в непростых климатических условиях с высокой влажностью, скачками температуры приводит к тому, что под действием осмотического давления влага попадает на само изделие через поры покрытия. В результате на металлической подложке запускаются коррозионные процессы. Ржавчина негативно сказывается на адгезии между конструкцией и лакокрасочным слоем, поэтому со временем последнее начинает отслаиваться.

Использование химических средств для обработки металла перед покраской приводит к формированию конверсионных покрытий. Они улучшают физико-механические и защитные характеристики лакокрасочного слоя, продлевая срок службы окрашенных металлических поверхностей.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Обработка металла перед покраской предполагает обязательную очистку и создание защитного конверсионного покрытия. Покрытия представляют собой неорганические соединения, которые формируются на поверхности металлов под воздействием специальных химических составов. Это могут быть фосфатные, хроматные и оксидные соединения – все зависит от использованного для подготовки средства.

За счет микрокристаллической структуры конверсионные покрытия обладают разветвленной поверхностью, что позволяет им формировать прочные адгезионные связи с лакокрасочным слоем.

Такого рода покрытия стабильны и затормаживают подпленочную коррозию. А при появлении царапин или сколов на лакокрасочном слое не позволяют ржавчине распространяться по всему изделию.

4 этапа обработки металла перед покраской

От добросовестной обработки холоднокатаного и иного металла перед покраской на 50–60 % зависит качество итогового покрытия, а также его срок службы.

Большинство металлических поверхностей нуждается в очистке перед окрашиванием, что наиболее актуально для изделий, прежде уже обрабатывавшихся краской. Подготовка зависит от металла изделия, его общего состояния, назначение покрытия и требований к его свойствам.

Прежде чем наносить грунтовку, необходимо выполнить такие этапы:

Очистить поверхность от грязи и пятен масла

Это обязательный шаг обработки металла перед порошковой или любой другой покраской. Когда на предмете есть лишь загрязнения, такие как смазка, пыль, можно ограничиться обезжириванием с применением растворителей и щелочных водных моющих средств. Возможно использование механической обработки.

Однако если на металле есть следы коррозии, окалина, старая краска, новое покрытие наносить нельзя. Все загрязнения необходимо убрать химическим способом, то есть травлением, например, может использовать обработка металла ортофосфорной кислотой перед покраской, либо при помощи механических методов.

Процедуру травления проводят после обезжиривания либо параллельно с ним.

Обезжиривание металла

В роли действующего средства здесь выступают растворители. Они одновременно убирают пыль, мусор и удаляют все виды жира, так как последние способны изменить свойства красящего состава. После обезжиривания поверхность оставляют на несколько минут, чтобы она успела просохнуть.

Если на изделии присутствует сильно въевшаяся ржавчина, рекомендуется протереть его десятипроцентным раствором уксусной кислоты. После такой обработки металла от ржавчины перед покраской важно тщательно смыть кислоту водой и просушить предмет.

Грунтование

Грунтовка позволяет решить сразу несколько задач: создать дополнительную защиту, придать поверхности большую ровность и обеспечить хорошее сцепление финишного покрытия и основания.

Для нанесения грунтовки могут использоваться разные инструменты:

- Валик. С ним просто работать, однако данный способ предполагает значительный расход состава и низкую скорость нанесения в сравнении с краскораспылителем.

- Кисть. Может использоваться лишь в труднодоступных местах.

- Краскораспылитель. Обеспечивает низкий расход грунтовки. Так, при работе с данным устройством на квадратный метр поверхности уходит 60 г грунта ГФ-021, а в случае с кистью и валиком этот показатель находится на уровне 100 г/м2. Скорость окрашивания распылителем в 10–20 раз выше, чем другими способами.

Здесь важно равномерно нанести грунтовку на поверхность изделия и дать ему время высохнуть.

Устранение локальных инородных включений

Покрытую грунтовкой поверхность обрабатывают мелкой наждачной бумагой – таким образом удаляются соринки, оказавшиеся на металле вместе с защитным составом. Далее изделие протирают чистой тряпкой, после чего можно переходить к нанесению краски.

Обработку металла перед покраской ручным или механизированным инструментом выбирают в соответствии с тем, из какого именно материала изготовлена конструкция.

Поскольку подготовка поверхности к нанесению ЛКП предполагает несколько этапов, необходимо после каждого из них отслеживать качество проведенных работ. Обычно для этого используют преимущественно визуальный контроль.

Методы механической обработки металла перед покраской

Подобная обработка металла осуществляется при помощи ручного или механизированного инструмента с применением разнообразных абразивных материалов и механических установок.

За счет механической обработки с поверхности снимают окалину, следы коррозии и обугливания, окислы, остатки прежнего покрытия, грубые загрязнения, песок и шлак. Кроме того, данный подход позволяет создать шероховатую поверхность, что положительно сказывается на адгезии красочного слоя.

Прежде чем заниматься механической очисткой, изделия со следами масла очищают уайт-спиритом, растворителем Р-4 либо щелочным водным раствором. Если металл имеет толщину от 6 мм, значительные органические слои загрязнений можно убрать посредством газопламенной очистки кислородно-ацетиленовой горелкой.

Ручные инструменты, такие как проволочные щетки, шпатели, скребки, идут в ход при небольшом количестве работ. Тогда как с большими объемами справляются механизированным способом, применяя щетки, шарошки, абразивные круги, бесконечную абразивную ленту, игольчатые пистолеты.

Также может использоваться галтовка и виброабразивная обработка – оба способа предполагают использование насыпных абразивов.

Галтовка представляет собой метод обработки металла перед покраской, при котором мелкие детали очищаются во вращающихся барабанах. Существует две разновидности галтовки: сухая, то есть используется лишь абразив, и мокрая. Во втором случае абразив дополняется специальными жидкими составами. В любом случае, с поверхности изделий удаляется окалина, заусенцы, неровности, снижается шероховатость.

Виброабразивная обработка – это механический либо химико-механический процесс, при помощи которого с обрабатываемого изделия снимают мельчайшие частицы металла и его оксиды. Немаловажно, что данный подход способствует сглаживанию небольших дефектов за счет множества микроударов абразивом.

Также сегодня активно используется струйная очистка металла с применением абразивных материалов. Это может быть сухая или водная абразивная очистка, а также водная струйная очистка. Все названные виды обработки металла перед покраской требуют применения специализированного оборудования. Роль абразивов обычно играют металлический песок либо дробь, стеклянные шарики, шлаки.

Очистка струйным абразивным методом подходит только для металла толщиной от 3 мм. Обработка тонкостенных изделий может проводиться лишь при условии, что она не приведет к изменению геометрии предмета. По завершению сухой чистки изделия избавляют от пыли и обезжиривают, если это требуется.

После данной процедуры металл очень активен, поэтому его важно как можно скорее покрыть грунтовкой либо покрасить, чтобы не допустить формирования вторичной коррозии. По той же причине при механической очистке нужно следить, чтобы влажность воздуха не выходила за пределы 85 %, а температура изделия была выше точки росы минимум на 3 °C.

Механические методы обработки металла перед покраской выгодно отличаются от других тем, что подходят для изделий из черных и цветных металлов вне зависимости от их габаритов. Также подготовка конструкции осуществляется без ее перемещения в другие цеха – прямо на рабочем месте.

Среди минусов данного способа стоит назвать высокую цену и большие трудозатраты. Кроме того, он не может использоваться для тонкостенных изделий сложной конфигурации.

За счет механической обработки создается шероховатая поверхность, а значит, обеспечивается лучшая адгезия лакокрасочного покрытия. Однако метод не способен защитить металл от ржавчины. Добиться сразу двух целей можно химическими способами.

Химическая обработка металла перед покраской

Данная технология предполагает работу в несколько этапов и использование водных растворов специальных составов. Количество стадий подбирают в соответствии с типом металла, состоянием поверхности, условиями эксплуатации изделий в будущем.

Чаще всего в процесс химической обработки металла перед покраской входят такие этапы:

- Обезжиривание, очистка.

- Удаление следов ржавчины, окислов.

- Активация.

- Конверсионная обработка.

- Финальная обработка или пассивация, промывка обессоленной водой.

- Просушивание.

После каждого этапа изделия промывают водой, в некоторых случаях даже дважды.

Если планируется использовать конструкцию в тяжелых условиях, то есть на открытом воздухе, выполняют всю описанную подготовку с нанесением защитных конверсионных покрытий. Для изделий, которые будут использоваться в закрытых помещениях при нормальной влажности, достаточно лишь обезжиривания.

Если поверхность конструкции из черного металла прошла только очистку от следов жира, ее защищают пассивацией от вторичной коррозии в процессе сушки. Рекомендуется применять средства на базе трех- либо шестивалентного хрома. Важно подчеркнуть, что здесь нельзя использовать растворы нитрита натрия, три- и моноэтаноламина.

Химическая подготовка черных металлов к покраске

Обработка металла перед покраской с формированием конверсионных покрытий также во многом зависит от типа металла.

Черные металлы, к которым относятся сталь, чугун, фосфатируют. Алюминий, магний и сплавы на их основе – хроматируют. Для цинка и кадмия, оцинкованной стали и цинковых сплавов допускаются оба названных типа обработки.

По составу среди фосфатных покрытий выделяют кристаллические или цинкофосфатные и аморфные, то есть железофосфатные. Первые имеют более высокую стойкость к ржавчине, поэтому их советуют выбирать для обработки металла перед покраской, если конструкция будет эксплуатироваться в сложных климатических условиях.

Именно цинкфосфатирование позволяет подготовить поверхности автомобильных кузовов, сельхозтехники, строительных конструкций. Железофосфатирование необходимо для обработки заготовок металлической мебели, бытовых приборов, светильников, пр.

Весь процесс фосфатирования включает в себя не менее 5-6 этапов, при этом могут использоваться методы погружения и распыления. Если данную обработку совмещают с обезжириванием, удается сократить число стадий до 3-4.

Наиболее современные фосфатирующие составы призваны улучшить потребительские свойства фосфатных покрытий и экологическую составляющую данного вида обработки металла перед покраской. Для этого в состав вводят катионы никеля и марганца, а также сокращают долю цинка.

Химическая подготовка цветных металлов к покраске

Когда цветные металлы обрабатывают вместе со сталью, стараются использовать фосфатирование. Нужно отметить, что далее идет этап пассивирования, который должен присутствовать в обработке любых металлов перед покраской.

Учитывая дальнейшие условия эксплуатации конструкции, иногда можно отказаться от сложной подготовки в пользу одного обезжиривания. Тогда важно помнить про недостаточную стойкость цветных металлов к воздействию щелочных моющих средств. Дело в том, что обработка сильнощелочными водными растворами приводит к травлению и потемнению поверхности. А значит, лучше обезжиривать подобные материалы специализированными моющими составами.

Полная подготовка алюминия с нанесением конверсионного хроматного или бесхроматного покрытия отличается своими тонкостями. Важно избавиться от оксидной пленки на поверхности заготовки травлением в сильнощелочных или в кислых растворах.

Если присутствует незначительная зажиренность изделия, травление допускается совместить с обезжириванием.

Среди российских производителей распространено мнение, что таким металлам, как алюминий и оцинкованная сталь не требуется полной обработки перед покраской с нанесением конверсионных покрытий. Однако это не так.

Использование предметов из этих металлов при высокой влажности чревато тем, что без хроматирования, пассивации, фосфатирования под ЛКП появится легкая белая коррозия. Она приводит к потере надежного сцепления металла с краской, что может вызывать отслаивание последней.

Рекомендуем статьи

Сейчас самым эффективным методом обработки металла перед покраской считается хроматирование, на производствах применяют желтое и зеленое хроматирование. Но высокая токсичность соединений хрома вносит свои коррективы в возможность повсеместного использования этих процессов.

Передовые западные предприятия переходят на бесхроматную обработку цветных металлов, в основе которой лежит применение средств на основе комплексных фторидных соединений циркония, титана. Либо на производствах формируют защитные покрытия из сложных окислов никеля, кобальта, оксисиланов.

Если требуется подготовка к покраске цинка и оцинкованной стали, хроматирование может быть заменено фосфатированием, что наиболее актуально, когда параллельно ведутся работы с предметами из стали.

Нужно понимать, что выбор технологии обработки металла перед покраской и используемых материалов представляет собой ответственный этап. Поэтому его осуществляют квалифицированные специалисты с учетом особенностей конкретной ситуации.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Подготовка металла к порошковой покраске

Прежде чем приступить к окрашиванию любой поверхности, необходимо ее предварительно обработать. Именно от того, насколько тщательно будет выполнена обработка – процесс достаточно длительный и трудоемкий – зависит качество итогового покрытия. Подготовка металла к покраске влияет на качество, стойкость, эластичность и долговечность покрытия, оптимальное сцепление краски с поверхностью и повышение антикоррозийных характеристик. О том, что представляет собой подготовка металла к порошковой покраске, расскажем в этой статье.

Влияние подготовки металла к порошковой покраске на конечный результат

Некоторая сложность заключается в том, что заметить, каким образом качество подготовки поверхности влияет на свойства лакокрасочного покрытия, можно спустя определенное время после того, как окраска будет выполнена. А потому зачастую именно потребитель становится жертвой нарушений, допущенных в процессе подготовки поверхности к нанесению краски.

К примеру, если поверхность не была тщательно обезжирена, то лакокрасочное покрытие может на нее плохо ложиться, из-за остатков масла могут возникать кратерообразования. Недостаточное обезжиривание является причиной низкой адгезии покрытия.

Из-за некачественной окончательной промывки или использования для нее жесткой воды возможно возникновение осмотического вспучивания, вероятность которого повышается при эксплуатации изделий, окрашенных порошковыми полиэфирными составами в условиях повышенной влажности.

Осмотическое вспучивание лакокрасочных покрытий, образование пузырей, нарушение адгезии связано с ручной подготовкой металлов к порошковой покраске, в процессе которой используются водорастворимые обезжиривающие средства, но при этом не выполняется последующая промывка и горячая сушка.

Насколько лакокрасочное покрытие будет долговечным, защищенным от нитевидной и подпленочной коррозии, зависит от таких стадий подготовки металла к порошковой покраске, как фосфатирование, хроматирование и пассивация.

Если поверхность плохо подготовлена к покраске, допущены нарушения при выборе ее способов, то разрушения лакокрасочного покрытия проявятся достаточно быстро, при этом на скорость появления разрушений напрямую влияет жесткость условий эксплуатации.

На выбор технологии подготовки металла к порошковой покраске влияют три основных фактора – условия эксплуатации окрашенных изделий, тип металла и состояние окрашиваемой поверхности. Существует множество схем подготовки различных металлических поверхностей к окрашиванию в зависимости от условий дальнейшего использования изделий, все они определены в ГОСТе 9.402-2004 «ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию».

Именно от условий эксплуатации зависит, каким будет процесс подготовки – полным, включая конверсионную обработку, либо можно будет ограничиться очисткой поверхности.

На выбор вида конверсионной обработки (фосфатирование, хроматирование, пассивация) влияет тип окрашиваемого металла. В зависимости от того, в каком состоянии находится исходная поверхность (есть ли на ней ржавчина, окалина, оксидные слои), применяют травление или механическую очистку.

Помимо этого, необходимо исходить из типа используемых лакокрасочных материалов, размеров окрашиваемого изделия, производственных площадей, имеющегося оборудования, финансовых возможностей.

Качество конверсионных покрытий зависит от способов нанесения и типа используемых лакокрасочных материалов. Особое значение качество обработки поверхности обретает в случае использования электроосаждения или окрашивания порошковыми красками.

От размеров изделия и программы производства зависит, каким способом будут наноситься лакокрасочные составы. Детали и конструкции могут окрашиваться путем:

- погружения в ванны или распыления в камерах;

- использования циклического или непрерывного конвейера.

Зачастую отсутствие финансовых возможностей приводит к отказу от оптимальных технологий, что в свою очередь сказывается на качестве окраски.

Способы подготовки металла к порошковой покраске

Наиболее широкое распространение получили механические методы очистки поверхности, которая затем подвергается окрашиванию. Они заключаются в абразивном воздействии на имеющиеся загрязнения металлов. При этом снимается также часть поверхностного слоя, благодаря чему повышаются адгезионные свойства покрытия.

Механическая обработка может заключаться в крацевании при помощи быстро вращающихся проволочных дисковых щеток, в обработке с использованием абразивных дисков, кругов, тканей, бумаги, а также в сухой или влажной струйной обработке абразивными составами.

Лучший результат достигается за счет дробеструйной очистки с использованием воздуха. В связи с тем, что в процессе очистки в качестве абразивного агента выступает кварцевый песок, она также называется пескоструйной. Суть обработки состоит в том, что на обрабатываемую поверхность при помощи сжатого воздуха подается через сопло песок.

Кроме того, подготовка металла к порошковой покраске и очищение его поверхности возможно при помощи центробежной безвоздушной пескоструйной обработки. В этом случае абразивы направляются на обрабатываемую поверхность механически, сжатый воздух при этом не используется. Данный способ является менее энергозатратным. Пескоструйная очистка предполагает разгон мелких частиц за счет большого объема чистого и сухого сжатого воздуха.

Рекомендуем статьи по металлообработке

Безвоздушный способ позволяет существенно экономить электроэнергию, потребление которой составляет лишь 10 % от затрат, необходимых для очистки воздухоструйным способом. В то же время, применение пескоструйного метода позволяет регулировать сопла, чтобы абразив достигал полостей, которые недоступны при работе центрифужных лопастей. Ознакомиться с критериями и рекомендациями, позволяющими выбрать оптимальные пескоструйные установки, можно в соответствующих изданиях.

- Применение гидроочистки и предварительной подготовки.

«Систему гидроочистки» (HCS) впервые ввела в эксплуатацию компания Dürr Ecoclean. Данный метод подготовки металла к порошковой покраске предполагает использование ударного воздействия воздушной струи одновременно с очищающей жидкостью, скорость потока при этом достигает 800 км/ч, то есть действует принцип «воздушного ножа».

Данный способ позволяет глубоко очистить поры и гарантирует, что на обрабатываемой поверхности не останется никаких загрязнений. В зависимости от того, какие требования предъявляются к очистке, в процессе может применяться либо очищающая жидкость, либо пар. Для второго характерна электропроводимость меньше 10 μS/cm, что позволяет эффективно удалять отложения с поверхности металлов.

Большая кинетическая энергия приводит к созданию мощного механического воздействия, а высокая температура, варьирующаяся от +100 до +130 °С, приводит к уменьшению числа поверхностных загрязнений (масел). Так как все компоненты очищающей среды непрерывно корректируются, эффект от очистки будет постоянным. По сравнению с классической подготовкой металла к порошковому окрашиванию данный способ обработки на 50 % лучше очищает поверхность от твердых частиц, кроме того, зачастую он более эффективен для удаления масляных загрязнений (в данном случае на эффективность влияет форма обрабатываемых деталей).

- Применение химической очистки и подготовки поверхности.

Поскольку масляные и жировые загрязнения не могут быть удалены с поверхности подготавливаемых деталей при помощи абразивоструйного способа, то в данном случае подлежит применению химический метод. Использование его обусловлено в том числе и тем, что такого рода загрязнения отрицательно сказываются на самих абразивах (дроби, песке). Для обработки любых типов поверхностей подходит обезжиривание растворителями.

Обезжирить поверхность можно, просто протерев ее растворителем. Кроме того, можно использовать пары галогенизированных углеводородов, таких как трихлорэтилен. При этом следует иметь в виду, что подобная обработка не способна удалить с деталей твердые загрязнения, следовательно, если в дальнейшем не будет проведена дробеструйная очистка, то поверхность должна быть протерта либо обработана путем жидкостно-парового обезжиривания.

В настоящее время трихлорэтилен продолжает широко применяться, несмотря на существенные недостатки, такие как вредное воздействие на здоровье, низкая безопасность и необходимость использования нагревательного оборудования, благодаря которому обеспечивается должный очищающий эффект.

Ввиду безопасности, отсутствия вредного воздействия на здоровье и окружающую среду все большее применение находят очистительные средства на водной основе. К самым распространенным и при этом экономичным относятся эмульсионные очищающие составы, являющиеся растворителями, включенные в водную фазу за счет эмульгаторов. Так как поверхности, которые окрашиваются при помощи порошковых красок, могут быть различными, то очистительные составы разрабатываются в основном для подготовки деталей, выполненных из холоднокатаной, горячекатаной и оцинкованной стали, алюминия.

Антикоррозионная защита выполняется путем грунтования двумя видами порошковых грунтов, которые затем покрываются порошковой краской.

Пассивная антикоррозионная защита заключается в применении эпоксидного антикоррозионного грунта, благодаря которому образуется прочная пленка, обладающая хорошим сопротивлением к различным воздействиям, как химическим, так и механическим.

Ее использование позволяет защитить стальные и алюминиевые изделия, эксплуатация которых предполагается в мягких условиях (покрытие сварных конструкций, используемых в помещениях, диски из алюминиевых сплавов и пр.). Этот тип защиты помогает сгладить мелкие дефекты поверхности, возникающие в том числе после пескоструйной обработки.

Активная антикоррозионная защита предполагает использование эпоксидного цинкосодержащего грунта. Благодаря ей изделия получают высокую степень коррозионной устойчивости, позволяющую эксплуатировать их в жестких условиях. Небольшие проникающие повреждения поверхности могут привести к появлению следов местной коррозии, что никак не скажется на адгезии покрытия рядом распложенных зон. Грунт в данном случае ограничит область распространения коррозии.

Таким способом защищают любые стальные конструкции, которые эксплуатируются на открытом воздухе (речь идет о решетчатых настилах, заборах, ограждениях, лестницах, строительных конструкциях и пр.).

Нюансы подготовки алюминия к порошковой покраске

Подготовка металла к порошковой покраске, включая алюминиевые изделия, предполагает их обезжиривание пароводоструйным способом, термическую очистку или промывку с помощью чистящих средств. При значительном повреждении поверхности ржавчиной, оксидной пленкой и другими налетами необходимо проведение ее ручной, механической или пескоструйной зачистки.

Достаточно часто до покраски на алюминий наносят конверсионный слой (хроматирование), что позволяет добиться повышения долговечности и лучшего сцепления порошковой краски с поверхностью металла в 2-3 раза.

Если поверхности не требуется существенная механическая очистка от ржавчины, ручная зачистка неровностей и ремонт имеющихся дефектов, то можно обойтись лишь одним этапом подготовки металла к порошковой покраске – хроматированием.

Данный процесс состоит из обезжиривания, осветления алюминия с помощью кислых растворов (удаления оксидной пленки) и самого хроматирования. По окончании каждого из этапов хроматирования изделие необходимо тщательно промывать.

Для обезжиривания детали погружают в специальные ванны, которые наполняются растворителями либо щелочными или кислотными составами. В ряде случаев изделия обрабатываются обезжиривающими растворами, подающимися струей под давлением, что значительно повышает эффективность очистки, поскольку в этом случае поверхность подвергается не только химическому, но и физическому воздействию, а постоянная подача чистящего раствора не дает ему загрязниться.

Вторым после обезжиривания этапом является химическое травление, которое удаляет с поверхности металла оксидную пленку. Последняя значительно усложняет окрашивание алюминия, так как образующийся в результате взаимодействия воздуха и алюминия налет снижает адгезивные свойства поверхности, приводя к быстрой потере лакокрасочным слоем защитных и декоративных свойств. Именно поэтому хроматирование является наилучшим способом подготовки металла к порошковой покраске. Для травления используются наполненные растворами соляной, азотной, фосфорной или серной кислоты ванны, в которые погружают алюминиевые изделия.

Заключительным этапом является непосредственно хроматирование – нанесение на поверхность тонкого слоя фосфата хрома.

Хотя конверсионное покрытие (хроматирование) обладает неоспоримыми преимуществами, используется данный способ далеко не всегда. Зачастую подготовка металла (алюминия) к порошковой покраске заключается в травлении или пескоструйной обработке с использованием силуминовой дроби, позволяющей удалить с алюминия оксидную пленку. После того как оксидный налет снимается, изделия сразу покрывают краской. Несмотря на то, что подобное покрытие нельзя назвать надежным и долговечным, данный способ достаточно широко применяется на практике.

Почему следует обращаться к нам

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

[Полезные советы!] Как правильно покрасить мангал?

Весна – начало шашлычного сезона. Планируя приготовление шашлыка, многие обнаруживают, что за зиму мангал покрылся ржавчиной и теперь имеет неприглядный вид. Сразу появляется желание обновить его внешность, но возникает вопрос – какая краска может выдержать воздействие открытого пламени?

В ассортименте аэрозольных лакокрасочных материалов KUDO ® есть аэрозольные термостойкие эмали, как специально предназначенная для мангала, так и общего назначения. Эмаль для мангалов выпускается только черного цвета и выдерживает нагрев до 800°С. Но, если хочется более яркой расцветки, можно выбрать один из семи цветов, которые предлагаются для термостойкой эмали общего назначения. Правда, следует учитывать, что цветные термостойкие эмали выдерживают нагрев до температур 800-400°С и ниже, в зависимости от цвета.

Нейтрализация ржавчины

Тщательная подготовка поверхности – залог долговечности лакокрасочного покрытия. Именно подготовка занимает большую часть времени, что может быть неожиданным для тех, кто впервые сталкивается с процессом покраски. Перед покраской следует обработать поверхность преобразователем ржавчины на основе ортофосфорной кислоты, например, жидким KERRY ® KR‑540 или гелеобразным KERRY ® KR‑240. Преобразователь ржавчины должен «поработать» порядка 30‑40 минут, после чего его следует смыть водой, незамедлительно высушить поверхность и нанести на нее грунт или эмаль. Оставлять поверхность, обработанную преобразователем ржавчины, без защитного покрытия нельзя, металл снова начнет ржаветь.

Нанесение термостойкой эмали

Многие полагают, что нанесение термостойкой эмали ничем не отличается от нанесения любой другой краски. Действительно, чтобы нанести термостойкую эмаль, нужно очистить поверхность от пыли, грязи и ржавчины, обезжирить и затем нанести 2-3 тонких слоя термостойкой эмали. Толстые слои наносить не рекомендуется, поскольку, чем больше суммарная толщина покрытия, тем более хрупким оно становится.

Прокаливание покрытия

Чтобы термостойкая эмаль приобрела стойкость к воздействию высоких температур, после высыхания ее нужно обязательно прокалить. Прокаливать изделие следует только после полного высыхания покрытия, лучше всего спустя 24 часа после покраски. Если начать прокаливать не до конца высохшее покрытие, оставшийся в краске растворитель может вскипеть и на покрытии образуются волдыри. Для прокаливания покрытое термостойкой эмалью изделие нужно нагреть до 250°С и выдержать при этой температуре 15-20 минут. Нагревать можно как в термошкафу, так и открытым пламенем, например, при помощи паяльной лампы или газовой горелки. Как определить, что изделие нагрето до нужной температуры? Очень просто: при достижении 250°С покрытие начнет слегка дымиться. Пугаться дыма не стоит – это нормальное явление, которое как раз и говорит о том, что идет процесс термозакалки. Во время прокаливания нагревать изделие выше 250°С не следует, поскольку можно испортить эмаль. От того, насколько правильно было произведено прокаливание термостойкой эмали, напрямую будет зависеть ее стойкость воздействию высоких температур и агрессивных сред.

Найти ближайший магазин можно на нашем сайте. А наглядные результаты использования термостойких эмалей KUDO ® уже на нашем YouTube‑канале.

Внимание!

Слово «термостойкая» в названии эмали совершенно не означает, что ей можно красить горячие поверхности! Содержащийся в эмали растворитель горюч, и его распыление на горячую поверхность может привести к пожару! Эмаль приобретает термостойкость только после высыхания и прокаливания!

Обработка металла к покраске | Как подготовить поверхность металла к покраске? (стандарты ISO 8501-1)

Правильная подготовка поверхности металла является одним из самых важных этапов для получения качественного защитного лакокрасочного покрытия на металлоконструкции. Высокая степень защиты металла от коррозии и других негативных факторов внешней среды напрямую зависит от начального состояния поверхности металла и его дальнейшей механической и абразивноструйной очистки.

Администратор ICS

Обработка металла к покраске - Международный стандарт ISO 8501-1

Для соблюдения установленных норм и упрощения выбора метода подготовки поверхности металла к покраске, были созданы определенные стандарты подготовки металла, которые изложены в нескольких документах:

1. ГОСТ 9.402-2004 «Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию»

2. Международный стандарт ISO 8501-1 «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности. Степени коррозии и степени подготовки непокрытой стальной основы после полного удаления прежних покрытий»

Наиболее популярным и точным документом является Международный стандарт ISO 8501-1. ГОСТ 9.402-2004 является сокращенной версией данного стандарта, поэтому давайте подробнее рассмотрим требования и стандарты обработки металла к покраске, описанные в международном документе ISO 8501-1.

Выбор метода подготовки поверхности металла к покраске

Выбор метода подготовки поверхности металла к покраске и подбор лакокрасочных материалов нанесенных в дальнейшем на металл, будет зависеть от состояния поверхности металла перед окрашиванием. Международный стандарт ISO 8501 - выделяет основные факторы, которые влияют на это выбор:

- наличие коррозии и прокатной окалины на поверхности окрашиваемого металла;

- наличие загрязнений на металлической поверхности, а именно присутствие солей, пыли, масел и смазок;

- профиль металлической поверхности.

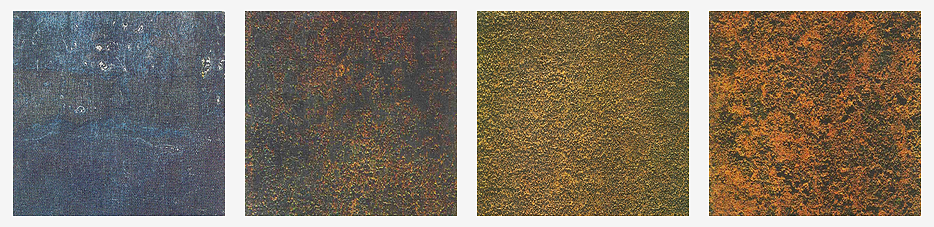

По первому фактору Международный стандарт ISO 8501-1 определяет степень поражения металлической поверхности окалиной. Международный стандарт ISO 8501-1 описывает 4 степени изначального окисления металлической поверхности (*выдержка из документа):

Степень "А" Степень "В" Степень "С" Степень "D"

1. Степень «А» - поверхность стали в большой степени покрыта прочно прилегающей прокатной окалиной, но почти не имеет продуктов коррозии (или продукты коррозии отсутствуют);

2. Степень «B» - поверхность стали, на которой имеется коррозия в начальной стадии, начинает отставать прокатная окалина;

3. Степень «С» - поверхность стали, на которой отсутствует прокатная окалина или ее можно легко удалить, но имеется видимая без увеличительных приборов незначительная точечная коррозия (питтинг);

4. Степень «D» - поверхность стали, на которой прокатная окалина была удалена, наблюдается общий питтинг (коррозия), видимый без увеличительных приборов.

После определения исходного состояния по описанным степеням, можно переходить к выбору метода обработки металла к покраске. Международный стандарт ISO 8501-1 определяет два основных типа подготовки Sa и St:

Sa – абразивная струйная очистка и St - Очистка ручным механическим инструментом.

Данные методы подготовки поверхности металла к окраске являются наиболее распространённым во всех сферах промышленной окраски металлоконструкций.

Метод подготовки металла к окраске Sa - абразивная струйная очистка металла

Метод абразионной струйной очистки металла (пескоструйная очистка) так же разделятся на несколько степеней, в зависимости от изначального состояния металлической поверхности: Sa1 , Sa2 , Sa2 ½ , Sa3 (описание в табл. 1)

Таблица 1 "Абразивноструйная очистка металла по различным стандартам" (источник)

А

Sa1

Слабая абразивная струйная очистка. При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от легко отделимой прокатной окалины, продуктов коррозии, лакокрасочных покрытий и посторонних частиц.

Sa2

Тщательная абразивная струйная очистка. При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от большей части прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Допускается наличие на поверхности трудно отделимой остаточной прокатной окалины

Sa2 ½

Сверхтщательная абразивная струйная очистка. При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Любые оставшиеся следы очистки допускаются в виде бледных пятен, точек или полос

Sa3

Абразивная струйная очистка до видимой чистой стали. При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Она должна иметь равномерный металлический цвет

B

Sa1

Сверхтщательная абразивная струйная очистка. При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Любые оставшиеся следы очистки допускаются в виде бледных пятен, точек или полос

C

D

Метод Sa - абразивнострйуной обработки металла перед покраской (в народе «пескоструй») будет являться наиболее эффективным методом при наличии на поверхности металла очагов ржавчины, коррозии и старого лакокрасочного покрытия.

Для металлоконструкций и изделий из металла, используемых в очень агрессивной среде, чаще всего будет использоваться метод подготовки металла к покраске по стандарту Sa2 ½, а для изделий из металла часто контактирующими с химическими жидкостями, маслами и пр. – стандарт увеличивают до Sa3.

Конечно, после любого примененного метода, поверхность металла должна быть очищена от пыли и остатков песка, а так обезжирена специальными составами, например Обезжиривателем для металла LECHLER.

Метод подготовки металла к окраске St – подготовка поверхности металла механическим способом

Подготовка поверхности металла к покраске механическим способом, включает в себя шлифование щеткой или абразивным инструментом. Обязательным моментом применения данного метода будет являться удаление толстых слоев коррозии, рыхлой окалины и очистка поверхности от масел, грязи и смазок.

Метод подготовки поверхности металла к покраске St подойдет только для небольших повреждённых участков на поверхности металла. Для более массивных площадей поверхности данный метод будет менее эффективен, так как ручным или электрическим абразивным инструментом сложно удалить большие слои окалины и ржавчины, что в дальнейшем понизит степень защиты металлоконструкции от повреждений, появляющихся в агрессивной внешней среде.

Шлифование и ручная подготовка поверхности к поверхности металла к покраске чаще всего используется для небольших изделий из металла или для изделий, не требующих высоких стандартов защиты металла от коррозии. Описание стандартов St представлено в таблице ниже.

Таблица 2 "Механическая очистка металла по различным стандартам" (источник)

St2

Тщательная ручная механическая очистка. При осмотре без увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от легко отделимой прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц

St3

Очень тщательная ручная механическая очистка. При осмотре без увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от легко отделимой прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц.

Поверхность должна обрабатываться намного более тщательно для придания металлического блеска

Так же, в Международном стандарте методов подготовки поверхности металла к покраске существует метод FI – метод газопламенной очистки металла. Данный метод подготовки не так распространён для подготовки металла к покраске и используется очень редко.

Выбор метода подготовки поверхности металла к покраске всегда будет определять степень дальнейшей защиты металла от коррозии и сроки эксплуатации металлоконструкции в будущем.

Для подбора наиболее подходящего метода обработки металла перед покраской всегда можно обратиться к техническим специалистам и профессионалам в области индустриальной окраски металла и защиты металлоконструкций. Специалисты нашей компании всегда готовы ответить на ваши вопросы и подобрать самые высококачественные циклы подготовки и окраски металлоконструкций для любой сферы промышленного и бытового использования.

Подробнее узнать о защите металла от коррозии в Статье нашего блога «Защита металла от коррозии | Способы антикоррозийной защиты металлоконструкций с помощью ЛКМ".

Читайте также: