Обрезинивание деталей из металла

С целью сохранности металлических поверхностей деталей машин, подвергающихся во время работы трению, вращению, ударам, деформации, производят обрезинивание металла. Эта операция осуществляется в гуммированных аппаратах острым паром либо горячим воздухом при давлении до 3 кГ/см². Материалом для покрытия металла служат листы сырой резины, помещаемые в установку в два либо более слоя.

Методы обработки

Внутренние полости котлов аппаратов заполняются водными растворами солей, кипящей водой, в результате чего, от воздействия температуры выше 100º С, сырая резиновая смесь становится прочной эластичной массой, надежно сцепляясь с поверхностью металла, заполняя поры и трещины, обволакивая детали криволинейной конфигурации.

Гуммирование металла рассчитано на идеальную плотность прилегания резиновой массы к поверхности, не допуская образования воздушных пузырьков. Обрабатываемые детали тщательно готовят перед нанесением резины и обезжиривают. Покрытия из резины и каучуковых материалов имеют ряд положительных характеристик:

- высокая химическая стойкость;

- износостойкость;

- невысокая стоимость;

- стойкая адгезия к металлу;

- простота нанесения.

Кроме гуммированных аппаратов, обрезинивание металла осуществляется обкладкой поверхности металла резиновыми листами, нанесением пастообразных материалов и последующей вулканизацией, латексом и другими каучуковыми дисперсиями. Существует технология газоплазменного напыления порошкообразного каучукового покрытия. Подобными операциями создается пленочный защитный слой.

Сферы использования

Гуммирование металла широко используется для защитных покрытий во всех промышленных сферах. Этим методом обрабатывают внутреннее пространство емкостей, резервуаров, наносят на колонны, центрифуги, трубопроводы, смесители, мешалки. Перед покрытием закругляются углы, удаляются раковины, сколы, трещины. Резиновые листы наклеиваются специальными клеями на тщательно очищенную, обезжиренную поверхность.

Далее следует процесс вулканизации. Резиновое покрытие выдерживается при температуре 130ºС 15…25 часов. Вулканизируют в автоклавах водяным паром давлением 2,5…3 атм. Внутренние поверхности больших агрегатов вулканизируют горячим воздухом либо раствором соли температурой 105…110ºС.

Производство работ

Заказать обрезинивание металлических поверхностей любой сложности, конфигурации, объема на площадях компании ООО «Резинотехника», г. Москва, можно на сайте предприятия. Мы производим высокотехнологичное гуммирование любых металлических изделий по индивидуальным заявкам клиентов.

Работы выполняются быстро, качественно, с гарантией. После выполнения работ изделия служат долго, без сбоев и простоев. Имеется транспорт для доставки по Москве и региону. Обращайтесь к нам – выполним любые операции по наращиванию, реставрации, изготовлению гуммированных деталей, узлов, агрегатов.

Гуммирование деталей и изделий резиновым покрытием

Промышленное производство всех ведущих сфер: машиностроения, добывающей, горнорудной, химической, пищевой отраслей вынуждено постоянно решать важнейшую задачу современности. Она состоит в надежной защите трущихся металлических и не только рабочих органов механизмов и машин. Проблема длительной сохранности ценных деталей и узлов вышла на первое место по своей актуальности.

Технология гуммирования резиной является панацеей для быстрого, надежного сохранения трущихся деталей. Покрытые слоем резины изделия не подвержены коррозии, легче двигаются в исполнительных механизмах, срок службы гуммированного оборудования, узлов, механизмов увеличивается в разы. Обработанные данным методом детали не испытывают ударов, сколов, трещин, улучшается плавность хода всей системы.

Гуммирование или обрезинивание состоит в нанесении резинового либо эбонитового слоя на металлические или другие поверхности с целью защиты от коррозии, агрессивных химических сред. В первую очередь, обрезиниваются вращающиеся трущиеся части машин, промышленного оборудования: шаровые опоры, валы, барабаны, ролики, втулки. Одним из самых эффективных, действенных методов защиты металлических комплектующих от преждевременного износа и ржавчины является их обрезинивание.

Мы производим обрезинивание

Преимущества процесса гуммирования

- защита роликов, барабанов, валов от налипания перемещаемых веществ и от коррозии;

- продление срока службы барабанов, тяговых лент;

- повышение устойчивости металлических поверхностей к агрессивным жидкостям;

- придавание транспортируемым деталям повышенной эластичности обратимой деформации;

- снижение усилия натяжения транспортерной полосы, уменьшающее износ;

- повышение сцепления ленты конвейера с тяговыми барабанами.

Нанесение полиуретана

Многие вращающиеся детали машин и механизмов раньше других частей оборудования выходят из строя из-за беспрерывного трения и частых ударных нагрузок. К таким изделиям относятся: втулки, ролики, валы, барабаны. Специалисты компании ООО ТК«Резинотехника», г. Москва, давно разработали и успешно внедрили в производство высокотехнологичный метод – гуммирование полиуретаном.

Этот способ произвел революцию в машиностроении. Полиуретан наносится как на вновь изготовленные металлические детали, так и на полностью изношенные. Теперь нет необходимости в замене комплектующих изделий со стертой поверхностью. Стоит заказать у компании ООО ТК«Резинотехника» обрезинивание и все ваши детали будут как новенькие. Специалисты предприятия научились готовить смеси, предназначенные для нанесения на металлы с различной степенью твердости.

Преимущества данного метода очевидны. Процесс обрезинивания осуществляется быстро, с минимальными затратами. Не нужны литейные формы, дорогостоящая оснастка. Полиуретан наносится на детали с различной сложностью форм, размеров, прочности. Производство безотходное, технологичное, не требующее специального оборудования, сложного инструмента. Мы успешно восстанавливаем барабаны, ролики, валы с разбежностью сечений от 1 см до 1 м.

Оформление заказов

Всем предприятиям, желающим обрезинить свое оборудование полиуретаном различных цветов, длиной до 6 метров, предлагаем качественный сервис с использованием высоких технологий. Обращайтесь на портал компании ООО ТК«Резинотехника». Вас ждут опытные специалисты, профессионалы в области РТИ. Заключаем договора на проведение работ по гуммированию поверхностей.

Гуммирование (обрезинивание) оборудования - МашПром-Эксперт

Материал предлагаемой статьи посвящен особенностям гуммирования или обрезинивания деталей оборудования на заводе металлоконструкций. Мы изготавливаем оборудование для предприятий горной и нефтехимической промышленности и применяем для защиты от воздействия агрессивных сред, коррозии или абразивного износа самые различные виды защитных материалов.

Повышение производительности оборудования, экономия материальных, энергетических и трудовых ресурсов, необходимые для получения конкурентных преимуществ, зависят напрямую от надежности и долговечности используемых машин и механизмов. Надежность и долговечность тесно связаны со способностью противостоять износу.

Особенно велико значение износа для быстроизнашивающихся деталей, являющихся основными элементами машин по добыче и обогащению полезных ископаемых. Этот вид оборудования наиболее интенсивно подвергается абразивному изнашиванию.

На практике долговечность быстроизнашиваемых деталей повышают различными методами: от применения особо прочных сталей и сплавов до нанесения футеровки из каменного литья. В разделе нашего сайта «Футеровка оборудования» вы сможете ознакомиться с некоторыми технологиями и материалами применяемыми нами для защиты оборудования.

Одним из способов защиты деталей от износа и является гуммирование. Гуммирование - процесс нанесения резинового или эбонитового покрытия на металлические изделия. Высокая стойкость применяемых видов резины к действию агрессивных сред делает гуммирование одним из лучших способов защиты деталей машин работающих в химически агрессивной среде.

Основные способы гуммирования

В промышленности применяются несколько технологических способов изготовления гуммированных деталей. Это гуммирование обкладкой, гуммирование пресованием и гуммирование литьем под давлением.

Обкладкой гуммируют как чугунные так и стальные детали. Поверхности перед гуммированием подлежат дробеструйной обработке. Окисная поверхностная пленка снимается слабым раствором соляной или серной кислоты. Затем поверхности сушатся и обезжириваются окончательно.

На следующем этапе на поверхность гуммируемой детали наносится клей и производится обкладывание каландрованными листами сырой резиновой смеси. Завершающий этап - прокатывание роликами. Для достижения заданной толщины гуммирующего покрытия, резиновые листы накладываются в несколько слоев, с обезжириванием и прокатыванием роликами каждого. Подготовленную таким образом обрезиненную деталь отправляют на вулканизацию.

Гуммирование прессованием производится в специальных пресс-формах. В этом случае при нагревании детали под давлением процессы формования, вулканизации и крепления гуммирующего слоя к поверхности металла происходят одновременно.

Гуммирование литьем под давлением рассматривать не будем, так как этот процесс выходит за рамки нашей специализации.

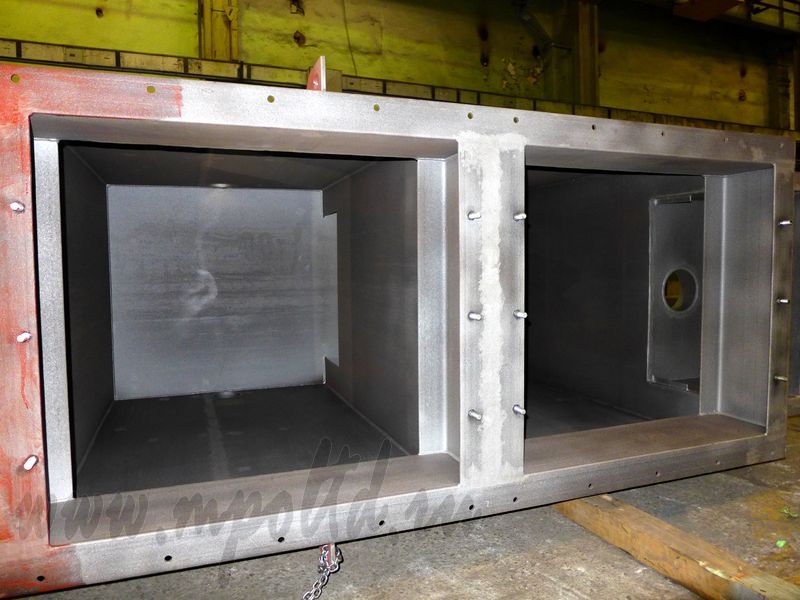

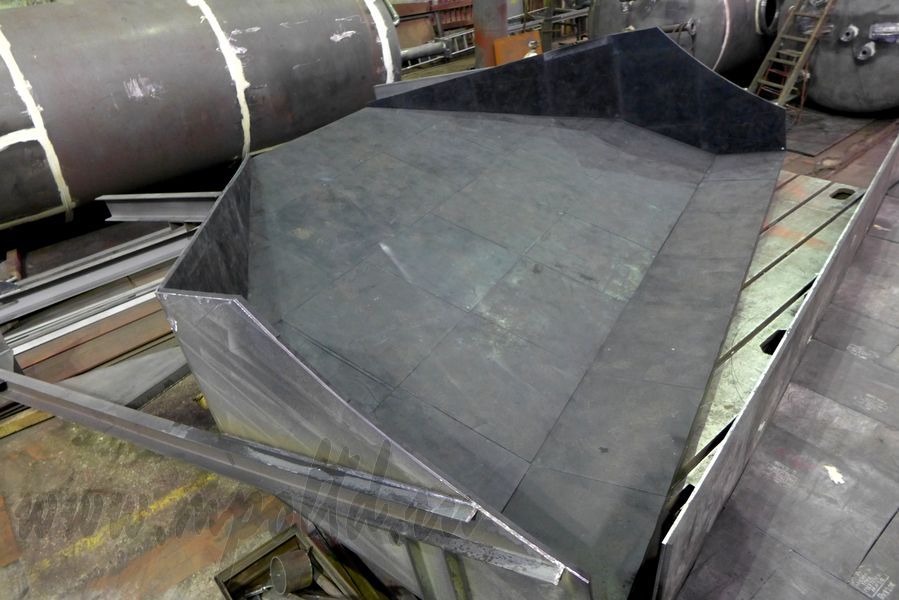

Особенности гуммирования поверхностей емкостей на нашем заводе

Гуммирование поверхностей емкостей, в целом служа той же цели, что и гуммирование отдельных деталей, все же имеет некоторую специфику технологического процесса. Для гуммирования применяются каландрованная резиновая смесь, а для обрезинивания можно использовать пластины резиновые формовочные.

При выполнении работ по гуммировке емкостей и оборудования мы применяем метод обрезинивания резиной. Данный метод защиты металла необходим в случаях, когда оборудование работает в загрязнённых жидких средах или в химических растворах, а также подвергается коррозии и абразивному износу.

Для гуммирования или обрезинивания емкостного оборудования или отдельных элементов необходимо тщательное соблюдение технологии нанесения защитного материала (в данном случаи резины). Резиновые смести которые используются для гуммирования или обрезинивания емкостей или отдельных элементов металлических конструкций для создания хорошей адгезии между металлом и защитным материалом требуют специальной подготовки поверхности для проведению работ по гуммировке (обрезиниванию).

На первом этапе специалисты завода проводят работы по закруглению всех острых кромок на деталях оборудования на которые будет наносится резиновая футеровка. Далее мы проводим дробеструйную обработку металлической поверхности до степени Sa 2,5 или 3.

На следующем этапе металлическая поверхность обрабатывается специальным праймером и выдерживается определенное время перед нанесением резиновой футеровки. Марка резины для обрезинивания оборудования подбирается нашими специалистами в зависимости от вида и концентрации среды в которой будет работать гуммированное оборудование.

После проведения работ по гуммированию или обрезиниванию оборудования каландрованными листами сырой резиновой смеси необходимо, что бы резиновая смесь затвердела при температуре от +15 в течении 7-10 дней. Окончательную твердость гуммированная поверхность набирает в течении 15-20 дней. Если после нанесения сырой резины провести вулканизацию, резина наберет необходимую твердость через 12-24 часа.

Фото выполненных работ при изготовлении оборудования с нанесение гуммирования на нашем заводе

Разгрузочная стенка мельницы

Свойства гуммированных покрытий

Применяемые для гуммирования резиновые смеси при температуре окружающей среды до 65 °С устойчивы к воздействию агрессивной среды, в состав которой входит соляная кислота, щелочи в любой концентрации, серная и фосфорная кислоты до концентрации 50 и 85% соответственно а так же от действия слабой азотной кислоты (до 5% ), уксусной кислоты (до 15% ), водных растворов аммиака.

Кроме того мягкие резины для гуммирования обладают устойчивостью к истиранию, выдерживают резкие колебания температур и воздействие механических знакопеременных нагрузок.

Свойства гуммированных покрытий зависят от состава применяемой резиновой смеси. Так использование карбоцепных каучуков (бутадиеновые, бутадиен-стирольные, изопреновые, хлоропреновые, бутилкаучук и др.) повышает стойкость против кислот и щелочей. Полисульфидные каучуки обладают более высокой стойкостью к бензину и минеральным маслам. А гуммированные покрытия из кремнийорганических каучуков можно эксплуатировать при температурах до 200—250 °С.

Стойкость одного и того же гуммировочного материала может быть различной в зависимости от способа вулканизации. Так как в процессе вулканизации происходит уменьшение пластических и увеличение высокоэластичных свойств гуммирующего материала.

Под пластичностью гуммирующего материала понимают способность деформироваться и сохранять форму после снятия нагрузки. Эластические свойства гуммирующего материала характеризуются обратимой деформацией или эластичным восстановлением.

Другим важным свойством резиноматериалов для гуммирования является клейкость. Клейкость - это способность к прочному соединению между собой двух контактирующих образцов. В результате контакта гуммирующего материала и поверхности детали между ними возникает адгезионная связь, как следствие действия межмолекулярных сил.

Благодаря высокой износостойкости гуммированных деталей в абразивных средах они широко применяются на предприятиях горной и горно-металлургической промышленности. Гуммированные детали, вследствие понижения общей плотности, имеют значительно меньшую массу, хорошо противостоят коррозии, гасят шум и снижают вибрацию оборудования во время работы. Гуммированные детали способны воспринимать и передавать значительные силовые нагрузки.

Готовы предложить нашим Заказчикам высокое качество выполняемых нами работ по изготовлению, футеровки и гуммированию изделий изготовленных на нашем заводе. Наши технологи подберут для Вас наилучшие материалы для защиты оборудование от коррозии, абразивного износа и агрессивных сред. Мы имеем положительную деловую репутацию как по изготовлению оборудования, так и по применению футеровочных материалов в различных отраслях промышленности.

Как обрезинить металл своими руками? Простой, быстрый и главное дешёвый способ!

Многие из вас сталкивались с проблемой нежелательного скольжения предметов по металлической, либо любой другой подобной поверхности. Да и на ощупь такие поверхности холодные и неприятные. В нашей статье мы расскажем, как обрезинить металл своими руками. Этот метод не потребует больших физических усилий и финансовых затрат, да и подходит он практически к любым другим поверхностям, не реагирующим на силикон. Вы заинтересованы? Тогда читайте дальше.

Материалы для работы

Для того, чтобы обрезинить металл, вам понадобятся:

- стальная полоса либо другая поверхность (в примере – станина от точилки для ножей);

- самоклеящаяся армирующая сетка для швов гипсокартона;

- малярный скотч;

- силиконовый герметик;

- рамочный пистолет для герметика;

- обезжириватель;

- антикоррозийная грунтовка по металлу (если обрабатываемая поверхность подвержена коррозии);

- кисточка, шпатель;

- поролоновая губка;

- фен.

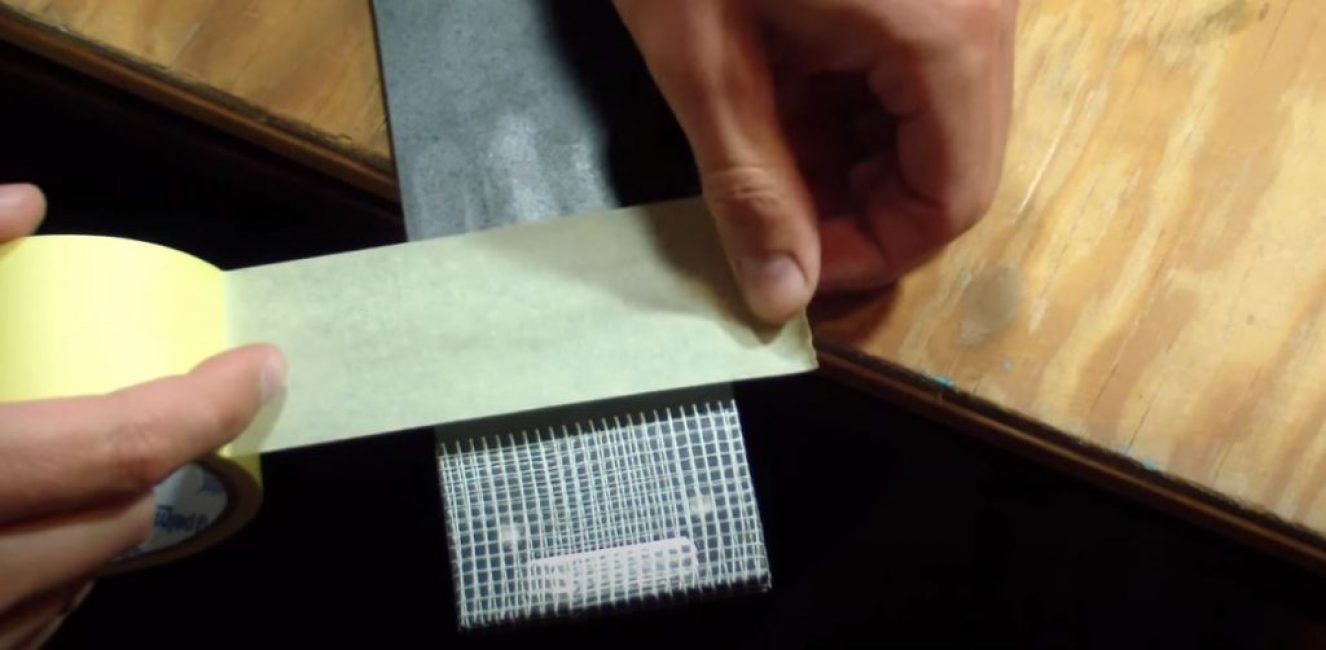

Шаг 1. Подготавливаем поверхность

Обезжирьте поверхность, которую предполагается обрезинить, любым обезжиривателем.

Если поверхность подвержена коррозии, нанесите на нее слой специальной грунтовки.

После высыхания грунтовки обклейте поверхность армирующей сеточкой.

Границу будущего обрезиненого слоя обклейте малярным скотчем.

Шаг 2. Обрезиниваем поверхность

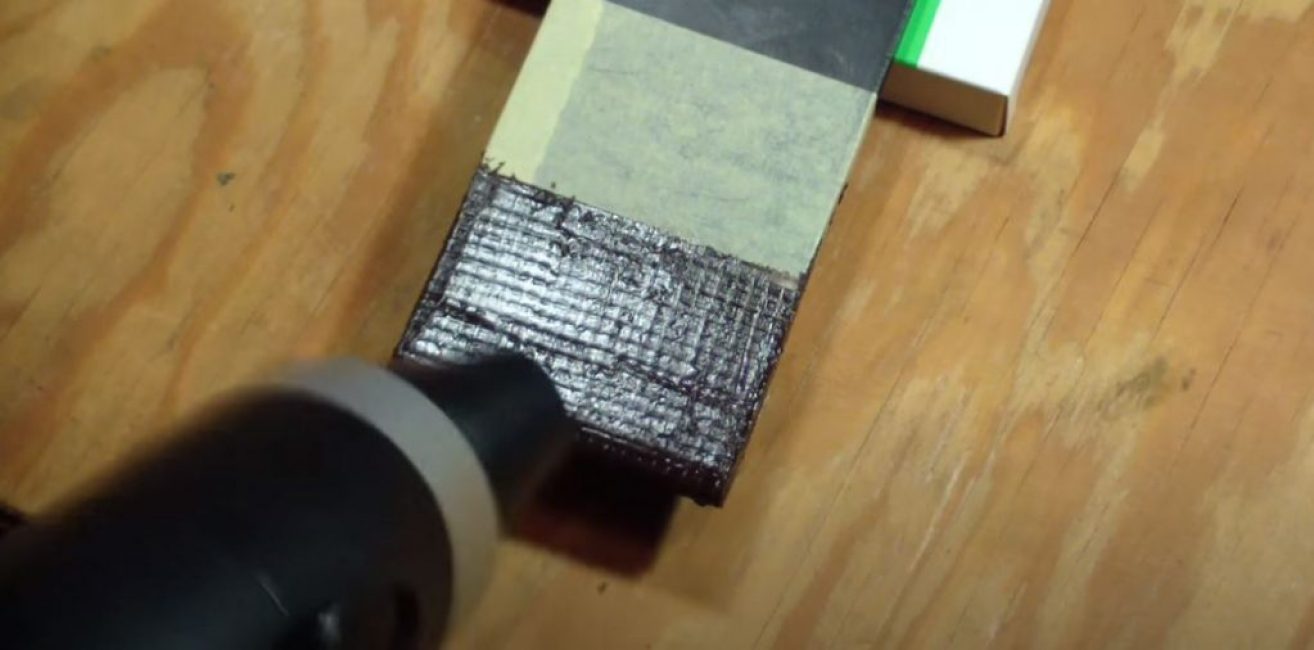

Вставьте силиконовый герметик в пистолет и равномерно нанесите на обрабатываемую поверхность с одной стороны.

Шпателем разравняйте слой силикона.

Аналогичные операции проводите при необходимости и с другой стороной поверхности.

Высушиваем поверхность феном.

Повторяем процесс нанесения силикона, его выравнивания и просушивания до тех пор, пока силикон полностью не покроет армированную сеточку.

Наносим еще немного силикона и поролоновой губкой макательными движениями придаем ему красивую матовую структуру.

После полного высыхания силикона, обрезаем и снимаем малярный скотч. В результате получается вот такой красивый и приятный на ощупь слой.

Обрезинивание своими руками

Как обрезинить металл своими руками? Простой, быстрый и главное дешёвый способ!

Обрезинивание деталей из металла

Качественное гуммирование-обрезинивание валов, колес, цистерн — это фактор, от которого напрямую зависят функциональные возможности изделий покрытых резиной, полиуретаном, силиконом и пр.

Гуммированные полиуретаном дистанционные кольца

Технология гуммирования. Проблемы разнородности материалов.

Различные технологии гуммирования (обрезинивания) имеют свои преимущества и свои недостатки. Но самое главное во всех технологиях гуммирования — это —

гарантированное крепление эластомера к металлу. Почему? Эластомер (резина, полиуретан, силикон) — это материал эластичный. А металл — материал достаточно твердый, имеющий прочную кристаллическую решетку. Соответственно их сопряжение и склеивание достаточно затруднено. Материалы имеют разную природу и разные коэффициенты температурного расширения, набухания, теплопроводности и пр. Для качественного крепления гуммированного покрытия требуется промежуточный адгезионный слой, который обеспечит соединение двух разных по свойствам материалов. В случае если этот слой будет достаточно твердым и прочным, то он будет сродним с металлом. Он будет хорошо держаться на металле, но плохо на эластомере. Если наоборот, адгезионных слой будет достаточно эластичным и мягким, то это обеспечит его сродство с эластомером. Соответственно этот слой обеспечит хорошую адгезию к эластомеру но низкую к металлу.

Гуммирование-обрезинивание. Золотая середина.

Для качественного крепления эластомера к металлу есть очень простой и надежный способ. Это армирование поверхности металла. По аналогии армирования стен сеткой перед штукатурными работами в строительстве. Именно этот способ мы применили при разработки технологии гуммирования Спрут. Нашими специалистами была проведена работа по созданию универсального армирующего слоя, который обеспечивает гарантированное крепление эластомера к металлу. Мы провели целый комплекс научно экспериментальных работ по созданию этого анкерного слоя. Как и в строительстве, армирование при гуммировании валов, колес, цистерн обеспечивает надежное крепление гуммируемого материала к субстрату (основе). Гуммирование-обрезинивание по технологии разработанной нами в несколько раз прочнее гуммирования по классической технологии.

Ошеломляющий результат простого способа — Гуммирование-обрезинивание по технологии «Спрут».

Гуммирование-обрезинивание по технологии «Спрут» — это простой и надежный способ крепления резины и других эластомеров к металлу. Он позволил нам в разы увеличить гарантию на гуммированные изделия. Технология прошла патентное оформление и применяется нами для гуммирования высоконагруженных валов, колес и емкостного оборудования, требующего защиты от агрессивных сред или абразивного износа. Технология Спрут прошла успешные испытания на площадке Госкорпорации Росатом. Получена высокая оценка эксплуатационных качеств покрытия.

Читайте также: