Обработка металлов пластическим деформированием

Для повышения долговечности и несущей способности транспортных деталей широко используется метод упрочнения поверхностным пластическим деформированием (ППД). ППД – это обработка деталей давлением (без снятия стружки), при которой пластически деформируется только их поверхностный слой. ППД осуществляется инструментом, деформирующие элементы (ДЭ) которого (шарики, ролики или тела иной конфигурации) взаимодействуют с обрабатываемой поверхностью по схемам качения, скольжения или внедрения.

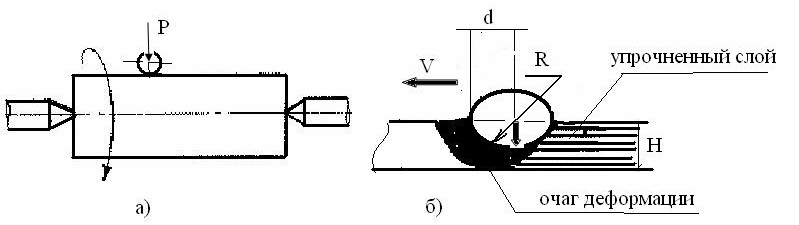

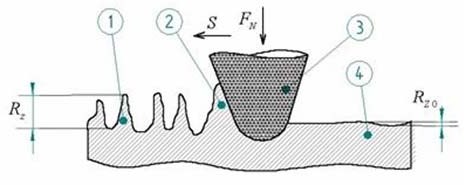

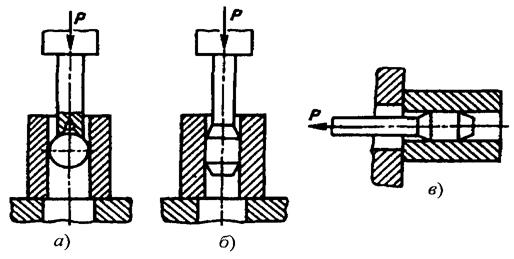

При ППД по схеме качения деформирующие элементы (как правило, ролик или шарик) прижимаются к поверхности детали с фиксированной силой Р (рис. 1, а), перемещаются относительно нее, совершая при этом вращение вокруг своей оси. В зоне локального контакта ДЭ с обрабатываемой поверхностью возникает очаг пластической деформации, который перемещается вместе с инструментом, благодаря чему поверхностный слой последовательно деформируется на глубину H (рис. 1, б), равную глубине распространения очага деформации. Размеры очага деформации зависят от технологических факторов обработки – силы Р, формы и размеров ДЭ, скорости подачи, твердости обрабатываемого материала и др.

Рис. 1. Поверхностное пластическое деформирование по схеме качения: а – вращение детали с прижатым к поверхности шариком; б – схема возникновения очага деформации

Упрочнение ППД выполняется с целью повышения сопротивления усталости и твердости поверхностного слоя металла и формирования в поверхностном слое напряжений сжатия, а также регламентированного микрорельефа. Упрочняющую обработку поверхностным пластическим деформированием применяют на финишных операциях технологического процесса вместо или после термообработки, часто вместо абразивной или отделочной обработки. Поверхностное пластическое деформирование, выполняемое без использования внешнего тепла и обеспечивающее создание поверхностного слоя с заданным комплексом свойств, называют наклепом.

1. Наклеп

Наклёп металлов и сплавов – это изменение структуры и, соответственно, свойств металлов и сплавов, вызванное пластической деформацией при температуре ниже температуры рекристаллизации. Наклепом называется также технологический процесс создания упрочнённого состояния материала холодной поверхностной пластической деформацией. Явление наклепа объясняется накапливанием в металле части энергии деформации, которая расходуется на искажение кристаллической решётки, образование преимущественно ориентированных кристаллов, изменение дислокационных структур, а также на увеличение удельного объёма металла в слое. Наклеп может быть результатом действия внешних деформирующих сил (деформационный наклеп) или, реже, фазовых превращений (фазовый наклеп). Наклеп сопровождается увеличением прочности и твёрдости и снижением пластичности материала.

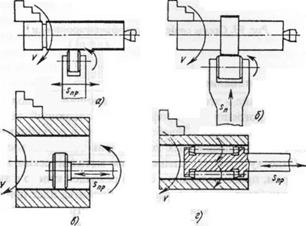

В технике наклеп используется для поверхностного упрочнения деталей. Кроме того, наклеп приводит к возникновению в поверхностном слое детали благоприятной системы остаточных напряжений, влияние которых главным образом и определяет высокий упрочняющий эффект поверхностной пластической деформации, выражающийся в повышении усталостной прочности, а иногда и износостойкости. Наклеп осуществляют специальными способами и на специальном оборудовании, например, производят обкатку цилиндрических поверхностей роликами, зубьев зубчатых колёс роликами или зубчатыми накатниками, дробеструйную обработку фасонных поверхностей, обработку ударными инструментами и др. В машиностроении существует большое число методов ППД, основанных на динамическом (ударном) воздействии инструмента на поверхность детали. В этих процессах инструмент внедряется в поверхностный слой детали перпендикулярно профилю поверхности или под некоторым углом к ней. Многочисленные удары, наносимые инструментом по детали по заданной программе или хаотично, оставляют на ней большое число локальных пластических отпечатков, которые в результате покрывают (с перекрытием или без него) всю поверхность. Размеры очага деформации зависят от материала детали, размеров и формы инструмента и от энергии удара по поверхности.

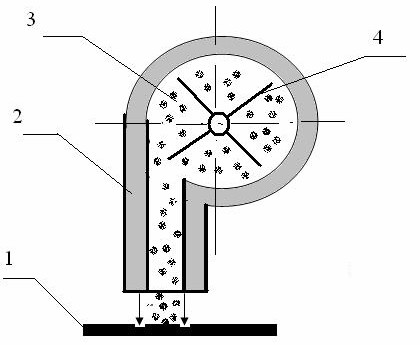

Наклеп поверхности дробеструйной обработкой осуществляется за счет кинетической энергии потока чугунной, стальной или другой дроби, который направляется, например, сжатым воздухом через сопло роторного дробемета (рис. 2).

Рис. 2. Схема роторного дробемета: 1 – изделие; 2 – корпус дробемета; 3 – дробь чугунная или стальная; 4 – ротор дробемета

Материал, используемый для дробеструйного упрочнения, может подаваться на поверхность детали дробеструйным соплом также с помощью воды или воздействием центробежных сил.

Дробеструйное упрочнение используется в автомобильной промышленности для обработки цилиндрических пружин, установленных на большинстве машин, включая листовые рессоры и торсионы. Часто дробеструйной обработке подвергаются редукторы, коробки передач, оси, валы и шатуны.

В аэрокосмической промышленности дробеструйное упрочнение стало нормативным процессом как на стадии производства, так и на стадии техобслуживания и эксплуатации для многих типов летательных аппаратов. Обычно обрабатываются следующие узлы двигателя: лопасти вентилятора, диски турбины и валы. Используется также такая разновидность дробеструйного упрочнения, как дробеструйное профилирование – для формирования профиля обшивки.

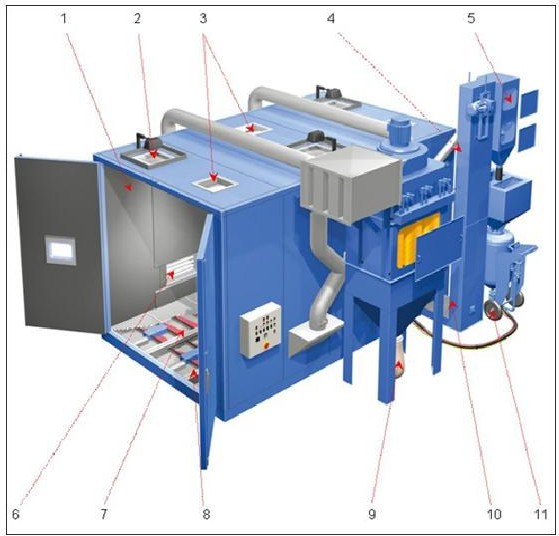

С целью увеличения производительности для дробеструйной обработки применяются камеры с системой сбора дроби (рис. 3).

Рис. 3. Схема дробеструйной камеры с системой сбора дроби

На рисунке обозначено: 1 – стальные кассеты и внутренние стены, снабжённые резиновыми занавесами для высокой износостойкости; 2 – интенсивное освещение для оптимальных условий видимости; 3 – каналы приточной вентиляции; 4 – элеватор. Транспортирует отработанную дробь вертикально к устройству подготовки дроби; 5 – блок рекуперации дроби со встроенным воздушным сепаратором. Удаляет пыль и грубые частицы из отработанной дроби; 6 – встроенные камеры вытяжной вентиляции с удалением дроби из воздушного потока; 7 – транспортирующий желоб (продольный). Для транспортирования дроби к поперечному транспортёру; 8 – приводная станция. Для автоматического возвратно-поступательного движения; 9 – фильтровальная установка для вентиляции камеры, очистки воздуха и дроби от пыли; 10 – транспортирующий желоб (поперечный). Транспортирует дробь к элеватору; 11 – дробеструйный аппарат оснащён клапаном-дозатором, смесительной камерой и дробеструйным шлангом с соплом

Преимущества дробеструйного метода:

- простота конструкции;

- концентрированный поток дроби, позволяющий обрабатывать труднодоступные участки деталей;

- возможность получения высоких скоростей полета дроби;

- простота обращения с инструментом (дробью);

- возможность сепарации дроби потоком воздуха;

- отсутствие необходимости промывания детали после упрочнения.

2. Накатка

Накатка – это процесс обработки материалов поверхностным пластическим деформированием при помощи накатывающего инструмента – роликов, зубчатых накатников, плашек. Формообразующей называется накатка резьбы, зубьев шестерен, шлицов на валах, образование шероховатой поверхности на цилиндрических головках гаек, винтов, рукоятках и других деталях машин и приборов. Упрочняющая накатка – холодная поверхностная пластическая деформация валов, осей, втулок, дисков, зубьев зубчатых колёс, плоских деталей, приводящая к повышению усталостной прочности, износостойкости поверхности.

Накатывание рифленых поверхностей

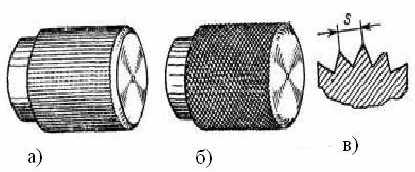

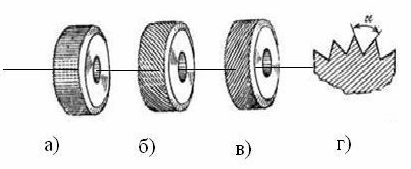

Накатка, которая делается на поверхностях, охватываемых рукой, бывает прямая (рис. 4, а) и сетчатая (рис. 4, б). Шаг

(рис. 4, в) прямойнакатки делается независимо от материала детали равным0,5…1,2 мм.

Рис. 4. Схема накатки рифленых поверхностей: а – прямая; б – сетчатая; в – шаг накатки

Шаг сетчатой накатки на деталях из латуни и алюминия делается 0,6…1,2 мм, а на стальных деталях – 0,6…1,6 мм. Чем тверже материал детали и чем больше ее диаметр, тем крупнее должен быть шаг накатки.

Рис. 5. Ролики для накатки поверхностей: а – для прямой накатки; б – с левой насечкой; в – с правой насечкой; г – угол насечки

Ролик для получения прямой накатки представлен на рис. 5, а. Для получения сетчатой накатки необходимо иметь два ролика с левой (рис. 5, б) и с правой (рис. 5, в) насечками. Диаметр роликов обычно принимается около 20…25 мм, ширина – 10 мм. Угол а между сторонами насечки (рис. 5, г) следует брать острее для накатки твердых материалов и более тупым, если материал накатываемой детали мягок (для латуни а = 90°). Ролики для накатывания изготовляются из стали марок У10А, У12А, ХВГ, 5ХНМ.

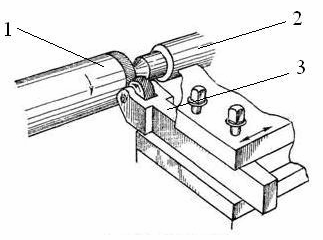

Рис. 6. Схема процесса накатки: 1 – деталь; 2 – задняя бабка станка; 3 – державка с накатным роликом

Накатка получается качественной, т. е. без выкрашивания металла, если диаметр поверхности, подготовленной под накатывание, делится без остатка на диаметр ролика. При накатке державка с роликом закрепляется в резцедержателе токарного станка (рис. 6). Деталь вращается в обычном направлении. Накатка требуемой глубины получается после нескольких проходов ролика. Чем крупнее накатка и чем тверже материал, тем больше должно быть сделано проходов. Например, накатка с шагом 1,2 мм на латунной детали может быть получена за 4…6 проходов, а на стальной детали за 6…8 проходов ролика.

Особенности процесса накатывания винтовых профилей

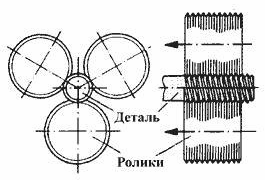

Процесс накатывания винтовых поверхностей представляет собой одну из разновидностей процессов поперечной накатки. Рассмотрим наиболее распространенный процесс накатывания резьбы роликами, при котором из цилиндрических заготовок образуются детали с винтовым профилем.

Рис. 7. Схема накатки резьбы роликами

Заготовку, обработанную под накатывание, устанавливают между двумя или тремя вращающимися в одном направлении инструментами, имеющими негативный профиль по отношению к профилю готовой детали (рис. 7).

Один из инструментов (роликов) подается в радиальном направлении. Таким образом, процесс накатывания поверхностей можно рассматривать как сочетание вдавливания в заготовку профиленакатных инструментов и прокатки, возникающей при вращении заготовки.

Основными особенностями происходящей при накатке пластической деформации являются:

- возможность значительных деформаций без разрушений деформируемого металла (в том числе коррозионно-стойких, жаропрочных и других специальных сталей и сплавов);

- существенное упрочнение поверхностных слоев в процессе деформации и связанное с этим повышение нагрузочной способности накатанных деталей.

Многие эксплуатационные свойства деталей машин в значительной степени обусловливаются геометрическими характеристиками микрорельефа и физико-механическим состоянием поверхностного слоя рабочих поверхностей деталей. При накатывании вследствие скольжения на контакте образуется поверхность, обладающая оптимальной шероховатостью, повышенной твердостью (наклепом), однородной микроструктурой и оптимальной текстурой прилегающих к поверхности слоев материала.

Прочность накатанного винтового профиля при статических нагрузках выше прочности профиля, обработанного резанием, примерно на 10 % при испытании на растяжение и на 20…35 % при испытании витков на срез.

Для высоконагруженных резьбовых деталей местом наибольшей концентрации напряжений являются впадины профиля. Поэтому для повышения усталостной прочности необходимо стремиться к минимальному параметру шероховатости поверхности таких участков; в этом отношении накатанный профиль обладает преимуществами перед нарезанным профилем.

Изменение физико-механических свойств поверхностного слоя металла в процессе накатывания профиля оказывает еще большее влияние на усталостную прочность деталей. Образующийся наклеп поверхностного слоя и текстура металла в значительной степени повышают циклическую прочность деталей. Этому способствуют также остаточные напряжения сжатия в поверхностном слое металла.

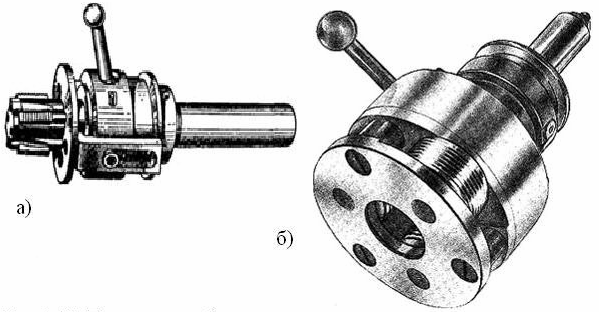

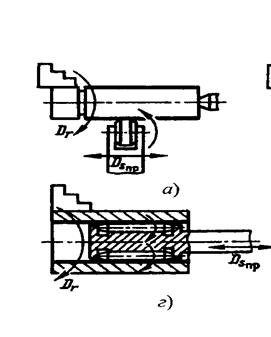

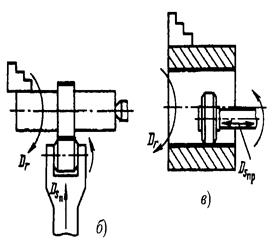

Накатывание резьбы неприводным цилиндрическим инструментом осуществляется с помощью резьбонакатных головок и державок, устанавливаемых на суппортах универсального оборудования (рис. 8).

Рис. 8. Головки резьбонакатные: а – для внутренней резьбы; б – для наружной резьбы

Использование резьбонакатных головок и устройств расширяет область применения накатывания и обеспечивает получение этим способом точной резьбы на универсальных металлорежущих станках: токарных, токарно-револьверных, однои многошпиндельных автоматах. Применение головок и устройств позволяет получать окончательно обработанные детали, удовлетворяющие необходимым требованиям по соосности, биению и стабильности размеров резьбы, не выделяя изготовление резьбы в самостоятельную операцию.

Кроме указанных способов накатки резьбы существует еще несколько разных способов и устройств, например: накатывание плоскими плашками, накатывание инструментом типа «ролик-сегмент», а также с помощью специализированных резьбонакатных автоматов.

3. Выглаживание и дорнование

К методам поверхностного пластического деформирования, в которых деформирующие элементы (ДЭ) работают по схеме скольжения, относятся выглаживание и дорнование. Для этих процессов ДЭ должны изготавливаться из материалов, имеющих высокую твердость (алмаз, твердый сплав и т. п.) и не склонных к адгезионному схватыванию с обрабатываемым материалом.

Выглаживание заключается в пластическом деформировании обрабатываемой поверхности скользящим по ней инструментом (рис. 9).

Рис. 9. Схема деформирования поверхностного слоя при алмазном выглаживании: 1 – микронеровности исходной поверхности; 2 – наплыв; 3 – выглаживатель; 4 – поверхность после выглаживания

Неровности поверхности от предшествующей обработки после выглаживания уменьшаются или полностью исчезают. При этом уменьшение шероховатости сопровождается повышением твердости поверхностного слоя. Алмазное выглаживание применяется для ППД закаленных сталей и деталей маложестких, то есть когда невозможно применить обработку накатыванием. Недостатком выглаживания является низкая производительность и невысокая стойкость инструмента.

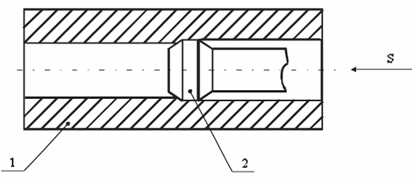

Дорнование (дорнирование) – вид обработки заготовок без снятия стружки. Сущность дорнования сводится к перемещению в отверстии заготовки с натягом жесткого инструмента – дорна. Размеры поперечного сечения инструмента больше размеров поперечного сечения отверстия заготовки на величину натяга. Дорнование – деформирующее протягивание, калибрование, применяется для обработки отверстий (рис. 10).

Рис. 10. Схема дорнования: 1 – изделие; 2 – дорн; s – направление подачи

Это высокопроизводительный процесс, сочетающий возможности чистовой, упрочняющей, калибрующей и формообразующей обработки. Формообразующая обработка применяется для получения на поверхности детали мелких шлицов и других рифлений. Толщина упрочненного слоя при дорновании регулируется натягом, т. е. разностью диаметров дорна и отверстия заготовки.

Дорнование подразделяют на поверхностное и объёмное. При поверхностном дорновании пластически деформируется поверхностный слой, при объёмном – пластическое деформирование происходит по всему поперечному сечению обрабатываемой детали. Поверхностное дорнование относят к методам поверхностного пластического деформирования (ППД), а объёмное дорнование к методам обработки металлов давлением (ОМД).

Инструмент для поверхностного дорнования изготавливают из твёрдых сплавов. Твёрдые сплавы, обладая рядом преимуществ, хуже воспринимают ударные и изгибные нагрузки по сравнению инструментальными и подшипниковыми сталями.

4. Осадка, обжатие, вытяжка, раздача

Осадка применяется для увеличения наружного диаметра сплошных деталей или для уменьшения внутреннего диаметра полых. При осадке диаметр детали увеличивается за счет уменьшения ее длины. Этим способом восстанавливают различные втулки при износе по наружному или внутреннему диаметру, цапфы валов, оси, клапаны двигателей внутреннего сгорания, зубчатые колеса и другие детали, имеющие поверхностный износ не более 1 % их диаметра. Осадкой увеличивают диаметр деталей типа пальцев и втулок из цветных металлов за счет некоторого уменьшения их длины.

Этим способом можно уменьшить длину деталей до 15 %, однако ответственные детали не уменьшают больше чем на 8 %. Приспособление для осадки состоит из верхней и нижней подставок и цилиндрической оправки, диаметр которой должен быть меньше окончательного диаметра отверстия примерно на 0,2 мм. После осадки под прессом отверстие втулки развертывают до требуемого размера. Небольшие по ширине цилиндрические зубчатые колеса восстанавливают в нагретом состоянии с помощью специальных штампов, которые позволяют получить небольшое утолщение зубьев и уменьшение отверстия ступицы.

Отверстие ступицы после осадки растачивают, а затем обтачивают наружные поверхности и нарезают зубья колеса. Если необходимо, производят термическую обработку зубьев на режимах, предусмотренных для новых зубчатых колес.

Вытяжка применяется для увеличения длины детали за счет местного (на небольшом участке) сужения ее поперечного сечения. Этот способ используют при ремонте тяг, штанг и др.

Раздача применяется для увеличения наружного диаметра за счет увеличения внутреннего диаметра полых деталей. Этим способом восстанавливают бронзовые втулки шестеренчатых насосов гидросистем, трубы рулевой колонки и пр. Раздачу чаще проводят в холодном состоянии, закаленные детали предварительно подвергают отпуску или отжигу. Наиболее часто этот способ применяют при восстановлении поршневых пальцев двигателей внутреннего сгорания. Изношенный палец устанавливают в специальную матрицу и раздают с помощью пуансона на прессе.

Тема 10.1. Чистовая и упрочняющая обработка поверхностей вращения методами пластического деформирования (ППД)

Методы обработки без снятия стружки все больше применяют для деталей в связи с ужесточением эксплуатационных характеристик машин: высокой производительности, быстроходности, прочности, точности и др. Такой обработке подвергают предварительно подготовленные поверхности.

Если формы заготовок приблизить к формам готовых деталей, то ответственные поверхности можно обрабатывать шлифованием и затем окончательно одним из методов обработки без снятия стружки. Предоставляется возможность уменьшить количество отходов и упростить обработку.

Методы обработки основаны на использовании пластических свойств металлов, т.е. способности металлических заготовок принимать остаточные деформации без нарушения целостности металла. Отделочная обработка методами пластического деформирования сопровождается упрочнением поверхностного слоя, что очень важно для повышения надежности работы деталей. Детали становятся менее чувствительными к усталостному разрушению, повышаются их коррозионная стойкость и износостойкость сопряжений, удаляются риски и микротрещины, оставшиеся от предшествующей обработки. В ходе обработки шаровидная форма кристаллитов поверхности металла может измениться, кристаллиты сплющиваются в направлении деформации, образуется упорядоченная структура волокнистого характера. Поверхность заготовки принимает требуемые формы и размеры в результате перераспределения элементарных объемов под воздействием инструмента. Исходный объем заготовки остается постоянным.

В зоне обработки не возникает высокая температура, поэтому в поверхностных слоях фазовые превращения не происходят.

Обработку без снятия стружки выполняют на многих металлорежущих станках и установках, используя специальные инструменты. Созданы также особые станки, на которых наряду с резанием заготовки обрабатывают пластическим деформированием. Методы чистовой обработки используют для всех металлов, способных пластически деформироваться, но наиболее эффективны они для металлов с твердостью до НВ 280.

Ожидается, что эти методы все больше будут применяться для высокоточной обработки и использоваться для деталей, размеры которых будут иметь точность в долях микрометра.

Обкатывание и раскатывание поверхностей.

Обкатыванием и раскатыванием отделывают и упрочняют цилиндрические, конические, плоские и фасонные наружные и внутренние поверхности.

Рис. 10.1.1. Схемы обкатывания и раскатывания поверхностей

Сущность этих методов состоит в том, что в результате давления поверхностные слои металла, контактируя с инструментом высокой твердости, оказываются в состоянии всестороннего сжатия и пластически деформируются. Инструментом являются ролики и шарики, перемещающиеся относительно заготовки. Микронеровности обрабатываемой поверхности сглаживаются путем смятия микровыступов и заполнения микровпадин.

Обкатывают, как правило, наружные поверхности, а раскатывают внутренние цилиндрические и фасонные поверхности. При обкатывании роликами основными параметрами режима упрочнения являются давление в зоне контакта с роликом, число его проходов, подача и скорость обкатывания. Глубину деформированного слоя определяет давление.

На рис. 10.1.1. показаны распространенные схемы обкатывания и раскатывания поверхностей. К вращающейся цилиндрической заготовке подводят закаленный гладкий ролик-обкатку (рис. 10.1.1, а), который под действием рабочего давления деформирует поверхность. Движение продольной подачи позволяет обрабатывать всю заготовку. Аналогичным инструментом обрабатывают элементы заготовок, но с поперечным движением (рис. 10.1.1, б). При раскатывании ролик-раскатку закрепляют на консольной оправке (рис. 10.1.1, в). Более совершенна конструкция инструмента с несколькими роликами (рис. 10.1.1, г).

Для обеспечения значительной однородности форм микронеровностей используют разнообразные конструкции инструментов, различающихся числом и формой деформирующих частей (роликов, шариков). Наилучшие результаты обеспечивают инструменты, на которые силы передаются через упругие элементы. Этим достигаются постоянные условия обработки в любой точке обрабатываемой поверхности. Сила может регулироваться.

Для обработки поверхностей обкатыванием и раскатыванием чаще всего используют токарные или карусельные станки, применяя вместо режущего инструмента обкатки и раскатки. Суппорты обеспечивают необходимое движение подачи. Раскатки можно устанавливать в пиноли задних бабок. Глубокие отверстия раскатывают на станках для глубокого сверления.

Так как нагрев заготовок в местах контакта с инструментом незначителен, охлаждения не требуется. Для уменьшения трения используют смазывание веретенным маслом или керосином.

Обкатыванием и раскатыванием лишь в незначительной степени исправляют погрешности предшествующей обработки. Поэтому предварительная обработка заготовок должна быть точной с учетом смятия микронеровностей и изменения окончательного размера значение в достижении необходимого качества поверхностного слоя имеет давление на поверхность. Чрезмерно большое давление так же, как и большое число проходов инструмента, разрушает поверхность и может привести к отслаиванию ее отдельных участков.

Малой шероховатости поверхности и ее упрочнения можно достичь алмазным выглаживанием. Сущность этого метода состоит в том, что оставшиеся после обработки резанием неровности поверхности выглаживаются перемещающимся по ней прижатым алмазным инструментом. Алмаз, закрепленный в державке, не вращается, а скользит с весьма малым коэффициентом трения. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса. Чем тверже обрабатываемый материал, тем меньше радиус скругления рабочей части алмаза.

Преимущества алмазного выглаживания состоят в повышении эксплуатационных свойств обработанных поверхностей, снижении шероховатости поверхности, отсутствии переноса на обрабатываемую поверхность посторонних частиц, возможности обработки тонкостенных деталей и деталей сложной конфигурации, простоте конструкции выглаживателей.

Заготовки обрабатывают на станках токарной группы. Державку с подпружиненным наконечником с алмазом устанавливают в резцедержателе вместо резца. Движения заготовки и инструмента аналогичны движениям заготовки и инструмента при обтачивании.

Силы прижатия алмаза к обрабатываемой поверхности сравнительно малы и колеблются в интервале 50 . 300 Н. Процесс выглаживания ведут со смазыванием веретенным маслом, что примерно в 5 раз уменьшает износ алмаза по сравнению с износом при выглаживании всухую. Применение керосина или эмульсии приводит к интенсивному износу алмаза. Число проходов инструмента не должно быть более двух.

Калибровкой повышают точность отверстий и получают поверхности высокого качества. Метод характеризуется высокой производительностью.

Сущность калибровки сводится к перемещению в отверстии с натягом жесткого инструмента. Размеры поперечного сечения инструмента несколько больше размеров поперечного сечения отверстия. При этом инструмент сглаживает неровности, исправляет погрешности, упрочняет поверхность.

Простейшим инструментом служит шарик, который проталкивается штоком (рис. 10.1.2, а). Роль инструмента может выполнять также оправка-дорн (рис. 10.1.2, б), к которому прикладывается сжимающая или растягивающая (рис. 10.1.2, в) сила. Заготовки обрабатываются за один или несколько ходов инструмента.

Рис.10.1.2. Схемы калибровки отверстий

Заготовки обрабатывают с малыми либо большими натягами. В первом случае зона пластического деформирования не распространяется на всю толщину детали. Так обрабатывают толстостенные заготовки. Во втором случае зона пластического деформирования охватывает всю деталь. Этот вариант обработки используют для тонкостенных деталей, что существенно повышает их точность.

Шарики как инструмент не обеспечивают оптимальных условий деформирования и имеют малую стойкость. Калибрующие оправки выполняют одноэлементными, многоэлементными или сборными. Каждый из элементов-поясков имеет свой размер. Деформирующие элементы изготовляют из твердого сплава или стали, закаленных до высокой твердости.

В качестве смазочного материала для сталей и бронз применяют сульфофрезол, для чугунов - керосин. Разработаны специальные смазочные материалы, обеспечивающие жидкостное трение. Они снижают рабочее усилие оборудования, способствуют повышению качества поверхностных слоев, увеличивают точность обработки и стойкость инструмента.

Отверстия калибруют на прессах (рис. 10.1.2, а, б) или горизонтально-протяжных станках (рис. 10.1.2, в). Для правильного взаимного расположения инструмента и заготовки обычно применяют самоустанавливающиеся приспособления с шаровой опорой. Заготовку не закрепляют.

Обработка пластическим деформированием

Обработка пластическим деформированием - это процесс механической обработки, при котором обработка металлов осуществляется без снятия стружки.

Обработка пластическим деформированием включает в себя:

- обработку без изменения формы;

Все эти методы обработки основаны на использование пластических свойств металлов, то есть на способности металлических заготовок воспринимать остаточные деформации без нарушения целостности металла. Пластическая деформация приводит к упрочнению поверхностных слоев, что повышает долговечность и износостойкость деталей.

8.2.1. Обработка без изменения формы

Обработка без изменения формы включает в себя:

- обкатывание и раскатывание поверхностей;

Рис. 94. Схемы обкатывания и раскатывания поверхностей

Обкатываниеи раскатывание отделывают и упрочняют цилиндрические, конические плоские и фасонные наружные и внутренние поверхности. Обкатывают наружные, а раскатывают внутренние поверхности (рис. 94).

Сущность этих методов состоит в том, что поверхностные слои металла, контактируя с инструментом, обладающим высокой твердостью, под давлением пластически деформируются. Давление осуществляют только в зоне контакта. Инструментом являются ролики и шарики, перемещающиеся относительно заготовки. Микронеровности сглаживаются путем смятия микровыступов и заполнение микровпадин.

Калибровка повышает точность отверстий, в результате получают поверхность высоко качества. Сущность калибровки заключается в перемещении с натягом твердого инструмента в отверстии (рис. 95). Натяг достигается тем, что размер поперечного сечения инструмента несколько больше размера поперечного сечения отверстия. Инструмент за счет твердости сглаживает неровности, исправляет погрешности предыдущей обработки, упрочняет поверхность. Простейшим инструментом служит шарик, который проталкивают штоком. Роль калибрующего инструмента может выполнять дорн, к которому прикладывают сжимающую или растягивающую силу. Заготовку обрабатывают за один или несколько ходов инструмента.

Схемы калибрования отверстий

Выглаживанием получают поверхности с малой шероховатостью при одновременном упрочнении её. Метод применяют для обработки прерывистых поверхностей или для улучшения геометрической формы деталей, при этом инструмент высокой твердости (часто, алмазный) скользит с малым коэффициентом трения по поверхности, полученной после обработки резанием, сминая микровыступы. Рабочая часть инструмента выполнена в виде полусферы, цилиндра или конуса.

Формоизменяющую обработку металлических заготовок осуществляют методом накатывания в холодном состоянии. Накаткой проводят изготовление резьб, шлицов на валах, зубчатых колес, различных по форме рифлений и клейм. При накатке волокна исходной заготовки не перерезаются, а деформируются, повторяя профиль инструмента. Это достигается различными видами инструмента, при этом заготовки имеют вид тел вращения (рис. 96).

Упрочняющую обработку применяют для увеличения сопротивления усталости детали. Метод основан на локальном ударном воздействии на обрабатываемый материал. В поверхностных слоях возникают значительные внутренние сжимающие напряжения, которые противодействуют внешним растягивающим напряжениям. Упрочнение проводят нанесением ударов по поверхности заготовки шариками, роликами и различными бойками. Но наиболее распространено дробеструйное

динамическое упрочнение: готовые детали машин подвергают ударному действию потока дроби, летящего с большой скоростью в специальных камерах. Этот метод применяют для повышения долговечности таких изделий, как рессорные листы, пружины, лопатки турбин, штампы.

Поверхностно-пластическое деформирование (ППД)

Упрочнение поверхностного слоя металла изготовляемых деталей пластическим деформированием — один из наиболее про стых и эффективных технологических путей повышения работоспособности и надежности изделий машиностроения. В результате ППД повышаются твердость и прочность поверхностного слоя, формируются благоприятные остаточные напряжения, уменьшается параметр шероховатости Ra,увеличиваются радиусы закругления вершин, относительная опорная длина профиля и т. п.

Формирование поверхностного слоя с заданными свойствами должно обеспечиваться технологией упрочнения.

Основные способы поверхностного пластического деформирования, достигаемая точность и шероховатость поверхностей показаны на рис. 9.14.

Наиболее широко применяют способы обкатывания и раскатывания шариковыми и роликовыми обкатниками наружных и внутренних цилиндрических, плоских и фасонных поверхностей. Цилиндрические наружные, внутренние, фасонные поверхности обрабатываются, как правило, на токарных, револьверных, сверлильных и других станках; плоские поверхности – на строгальных, фрезерных станках. Примеры обкатывания и раскатывания поверхностей роликами приведены на рис. 9.15. Обычно этими способами обрабатывают достаточно жесткие детали из стали, чугуна и цветных сплавов.

На рис. 7.15, а показана схема обработки цилиндрических наружных и внутренних поверхностей, на рис. 7.15, б– плоских поверхностей и на рис. 7.15, в – фасонных поверхностей.

Качество обрабатываемой поверхности при обкатывании роликами и шариками в значительной степени зависит от режимов деформирования: силы обкатывания (или давления на ролик и шарик), подачи, скорости, числа рабочих ходов и применяемой смазочно-охлаждающей жидкости. До обкатывания и раскатывания заготовки обрабатывают точением, шлифованием и другими способами, обеспечивающими точность по 7–9-му квалитету и Ra< 1,6. 0,2 мкм. Припуск на обработку обычно рекомендуется выбирать равным 0,005–0,02 мм.

Пластическое поверхностное деформирование может быть от-делочно-упрочняющей операцией (улучшает шероховатость поверхности и упрочняет поверхностный слой), отделочно-упрочняющей и калибрующей операцией (кроме сказанного выше, повышает точность обработки); отделочно-калибрующей операцией (упрочнения не происходит).

Внутренние цилиндрические поверхности, кроме рассмотренных операций раскатывания, пластически деформируют путем прошивания и протягивания выглаживающими прошивками и протяжками (дорнование) и шариками.

Схемы обработки отверстий дорнованием приведены на рис. 7.16. Этими способами можно упрочнять, калибровать фасонные поверхности (шлицы, отверстия).Точность обработки поверхностей повышается на 30–60%, шероховатость обработанных внутренних поверхностей уменьшается. При обработке отверстий обязательным является применение смазочно-охлаждающих жидкостей. Дорнование осуществляются на протяжных станках и прессах.

Рис. 7.15. Схемы обкатывания поверхностей роликами

Наряду с изложенными выше способами широко применяют центробежное (инерционное) упрочнение. При этом используется центробежная сила шариков (роликов), свободно сидящих в радиальных отверстиях быстровращающегося диска. Схема центробежной обработки поверхности шариками показана на рис. 7.17. Шарики 2при вращении диска 3смещаются в радиальном направлении на величину h = (Rx - R),нанося многочисленные удары по заготовке 1 и пластически деформируя поверхность. Для получения поверхностей с минимальным параметром шероховатости и упрочненным слоем небольшой глубины применяют алмазное выглаживание. Процесс аналогичен обкатыванию, но инструментом служит кристалл алмаза, находящийся в специальной державке.

Рис. 7.16. Схемы дорнования отверстий: а – однозубым дорном; б – многозубым дорном; в – многозубым составным дорном

К методам пластического деформирования, упрочняющим поверхности деталей, кроме указанных на рис. 7.14, относятся: обработка дробью, гидровиброударная обработка; электромагнитное, ультразвуковое упрочнение и др.

Физические основы пластической деформации

1.1. Общие сведения об обработке металлов давлением

В основе всех процессов обработки металлов давлением (ОМД) лежит способность металлов и их сплавов под действием внешних сил пластически деформироваться, т. е., не разрушаясь, необратимо изменять свою форму и размеры. При этом изменяется структура металла, его механические и физические свойства.

Обработка металлов давлением известна с древнейших времен. Холодная ковка самородной меди и метеоритного железа была известна еще до того, как люди начали добывать металлы из руд (VII в. до н. э.). Техника обработки металлов давлением получила развитие в X. XIII веках, когда кузнецы научились изготавливать многослойные мечи и топоры со стальными закаливаемыми лезвиями, а также предметы бытового назначения, инструменты и ремесленные приспособления. Ручная ковка была исторически первым из применяемых до сих пор способов формоизменяющей обработки металлов. Первый паровой молот, появившийся в 1843 г., деформировал металл силой падения груза, а для поднятия которого использовался пар. В 1888 г. появился молот двойного действия, у которого верхняя «баба» при движении вниз дополнительно разгонялась силой пара. Прокатка металлов возникла позже ковки и волочения. Первые сведения о прокатке относятся к XV в. (прокатка свинцовых полос). Основоположником современных методов прокатки принято считать английского изобретателя Г. Корта, изготовившего первый прокатный стан в 1783 г.

В настоящее время давлением обрабатывают около 90 % всей выплавляемой в мире стали, а также большое количество цветных металлов и их сплавов (до 60 %). В машиностроении наиболее широко применяется штамповка (горячая объемная и листовая). В современном автомобиле насчитывается до 90 % штампованных деталей (облицовочные детали, детали подвески, колесные диски, валы и шестерни коробки передач, детали двигателя (поршни, шатуны, коленчатые и распределительные валы, клапаны), тормозные колодки, бензобаки, глушители и др.), половина из которых не подвергается никаким другим видам обработки, в тракторе — 70 %. Современные двигатели конструктивно состоят из деталей (до 100 %), полученных ОМД.

Обработка металлов давлением — группа методов получения полуфабрикатов или изделий требуемых размеров и формы путем пластического деформирования заготовок за счет приложения внешних усилий.

Основными процессами ОМД являются: прокатка, прессование, волочение, ковка, объемная и листовая штамповка. По назначению они подразделяются на следующие две группы:

1. Процессы ОМД, направленные на получение машиностроительных профилей — изделий постоянного поперечного сечения по их длине (прутков, труб, проволоки, лент, листов и др.). К этим процессам относятся прокатка, прессование и волочение. Изделия, полученные этими методами, применяются в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей другими методами (резанием, ковкой, штамповкой и т. д.).

2. Процессы ОМД, направленные на получение машиностроительных заготовок, которые имеют форму и размеры, приближенные к готовым деталям, и только в рядечсалеув требуют обработки резанием для придания им окончательных размеров и получения необходимого качества поверхности. К этим процессам относятся ковка и штамповка.

При ОМД, во-первых, достигается получение изделий сложной формы из заготовок простой формы и, во-вторых, улучшается кристаллическая структура исходного литого металла и повышаются его физико-механические свойства.

Преимуществами методов ОМД являются следующие:

1) низкая трудоемкость процессов и, следовательно, их высокая производительность;

2) рациональное использование металла (коэффициент использования металла (КИМ) приближается к единице);

3) стабильность размеров и относительно высокая точность изготавливаемых деталей при большой сложности их форм;

4) универсальность используемого прессового оборудования;

5) возможности для механизации и автоматизации технологических процессов;

6) простота осуществления процесса.

Главными недостатками методов ОМД являются следующие: относительно высокая стоимость инструмента (в условиях серийного производства она составляет до 14 % от себестоимости деталей), а также сложность и уникальность прессового оборудования.

1.2. Сущность пластической деформации

Следует отметить, что металлы характеризуются наличием металлической связи, когда в узлах атомно-кристаллической решетки расположены положительно заряженные ионы, окруженные электронным газом. Наличие такой металлической связи и придает металлу способность подвергаться пластической деформации.

Пластичность — свойство твердого тела под действием внешних сил или внутренних напряжений, не разрушаясь, необратимо изменять свою форму и размеры. Такое изменение формы и размеров металлического тела называют пластической деформацией.

Деформация — изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Механизмы пластической деформации. Как бы не были малы приложенные к металлу усилия, они вызывают его деформацию. Начальные деформации всегда являются упругими, и величина их находится в прямой зависимости от нагрузки (закон Гука). При упругой деформации под действием внешних сил изменяются расстояния между атомамилвликчреисктоай решетке. После снятия нагрузки атомы под действием межатомных сил возвращаются в исходное положение, и металл восстанавливает свои первоначальные размеры и форму.

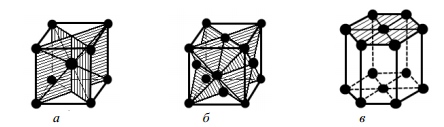

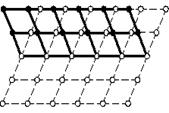

Скольжение. При пластической деформации одна часть кристалла необратимо сдвигается по отношению к другой на целое число периодов атомно-кристаллический решетки — смещается по так называемым плоскостям сдвига (скольжения). Следует отметить, что ими являются кристаллографические плоскости, в которых находится наибольшее количество атомов. Расположение этих плоскостей зависит от типа атомно-кристаллической решетки металла. У aжелеза, вольфрама, молибдена и других металлов с объемноцентрированной кубической (ОЦК) решеткой имеется шесть плоскостей сдвига (в каждой из них имеется по два направления сдвига) и так называемая система скольжения (имеет 6 × 2 = 12 элементов сдвига) (рис. 2.1, а). При этом g-железо, медь, алюминий и другие металлы с гранецентрированной кубической (ГЦК) решеткой имеют четыре плоскости сдвига с тремя направлениями скольжения в каждой, т. е. 4 × 3 = 12 элементов сдвига (рис. 2.1, б). У цинка, магния и других металлов с гексагональной плотноупакованной (ГПУ) решеткой имеется одна плоскость с тремя направлениями скольжения, т. е. три элемента сдвига (рис. 2.1, в). Чем больше элементов сдвига в решетке, тем выше пластичность металла.

Рис. 2.1. Плоскости и направления (заштрихованные плоскости) сдвига в кристаллической решетке: а — ОЦК; б — ГЦК; в — ГПУ

Наиболее легкий сдвиг по определенным плоскостям и направлениям объясняется тем, что при таком перемещении атомов из одного устойчивого равновесного положения в другое значения затрачиваемых усилий будут минимальными, и, следовательно, будут наименьшими необходимые для этого затраты энергии.

Если нагрузку снять, перемещенная часть кристалла не возвратится на старое место и деформация сохранится. Наличие плоскостей скольжения в кристалле подтверждается при микроструктурном исследовании пластически деформированных металлов.

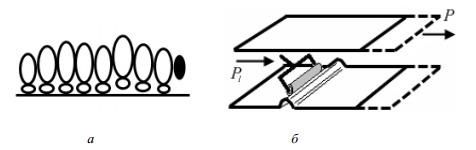

Двойникование. Скольжение или сдвиг по определенным кристаллографическим плоскостям является основным, но не единственным механизмом пластической деформации металлов. При некоторых условиях пластическое деформирование может также происходить путем двойникования. При пониженных температурах у металлов с ОЦК решеткой наблюдается переход от механизма скольжения к механизму двойникования. Сущность двойникования заключается в том, что под действием касательных напряжений одна часть зерна оказывается смещенной по отношению к другой части, занимая симметричное положение и являясь как бы ее зеркальным отражением (рис. 2.2).

Дислокационный механизм пластической деформации. Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений в сотни или даже тысячи раз превышающие по величине те, при которых в действительности протекает процесс

Рис. 2.2. Схема процесса двойникования

пластической деформации. В реальных металлах сдвигас(птилче ское деформирование) происходит при напряжениях, величина которых меньше теоретических в сотни и тысячи раз (например, для железа tтеор ≈ 2 600 МПа, а tреал ≈ 290 МПа, для меди

tтеор ≈ 1 540 МПа, а tреал ≈ 1 МПа). Такое расхождение объясняется дислокационным механизмом пластической деформации.

При дислокационном механизме пластической деформации скольжение осуществляется в результате перемещения в кристалле дислокации, когда сдвиг происходит последовательно от атома к атому вблизи ядра дислокации. В этом случае усилие сдвига значительно меньше, чем при одновременном сдвиге всех атомов.

Данный процесс можно объяснить с помощью моделей движения гусеницы (рис. 2.3, а) и перемещения ковра (рис. 2.3, б).

Рис. 2.3. Дислокационный механизм пластической деформации: а — модель движения гусеницы; б — модель перемещения ковра

Гусеница перемещается путем последовательного подъема одной пары ног и перестановки их в новое место, а не за счет подъема всех ног одновременно и перемещения на шаг. Когда

все ноги гусеницы последовательно выполнят эту операцию, то она переместится на шаг (такой режим движения требует от нее значительно меньших усилий). Аналогичным образом происходит перемещение ковра по полу в случае прокатывания на нем складки, что требует значительно меньших усилий, чем, транспортировка ковра целиком.

Дислокационный механизм пластической деформации объясняетсядсулюещим образом. Атомы, расположенные в поле дислокации, возбуждены (их энергия повышена) и выведены из устойчивого положения равновесия с минимальной свободной энергией. Такое состояние кристалла является метастабильным. Поэтому для того чтобы ограниченная группа атомов в области дислокации сдвинулась и заняла новое устойчивое положение равновесия, достаточно приложить существенно меньшее напряжение, чем при их синхронном сдвиге, т. е. совершить незначительную работу и затратить при этом минимум энергии.

Механизм перемещения дислокации на атомном уровне представлен на рисунке 2.4.

Рис. 2.4. Схема перемещения дислокаций

Следует отметить, что силы взаимодействия атомов зависят от расстояния. В зоне дислокации расстояния атомов 3 и 4 от краевого атома 1 экстраплоскости 1 – 1 1 увеличены и связи между этими атомами утрачены. Под действием сдвигающей силы Р смещение плоскостей приводит к уменьшению расстояния 1 – 4 и увеличению расстояния 2 – 4. В результате этого связь между атомами 1 и 4 восстанавливается, а между атомами 2 и 4 обрывается. Дислокация перемещается на одно межатомное расстояние.

Таким образом, движение дислокации — это процесс последовательного разрыва и восстановления связей в кристаллической решетке. В результате пробега дислокации от одной границы кристалла до другой происходит смещение части кристалла на одно межатомное расстояние. Из совокупности пробегов дислокаций складывается общая деформация кристаллического тела.

1.3. Наклеп и рекристаллизация

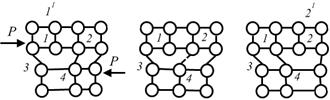

Пластическая деформация поликристаллических тел (металлов и сплавов) имеет некоторые особенности по сравнению с пластической деформацией одного зерна (монокристалла). В поликристаллическом металле зерна (следовательно, и плоскости скольжения) имеют различную ориентировку (рис. 2.5, а). Из-за влияния соседних зерен деформирование каждого зерна не может совершаться свободно. Пластическая деформация на первой стадии начинается тогда, когда действующие напряжения превысят предел упругости. На первой стадии пластическая деформация может происходить лишь в отдельных зернах с благоприятной ориентировкой, у которых плоскости легкого скольжения совпадают с направлением максимальных касательных напряжений. В каждом зерне сдвиг происходит последовательно: сначала по одной плоскости, затем по другой и т. д. Кроме сдвига, происходит и поворот смещенных частей зерна в направлении уменьшения угла между направлениями плоскостей скольжения и направлением растягивающих сил. В результате сдвигов и поворота плоскостей скольжения зерно постоянно вытягивается в направлении растягивающих сил (рис. 2.5, б). Зерна удлиняются настолько, что напоминают волокна, поэтому структура деформированного металла называется волокнистой (рис. 2.5, в). Дальнейшая деформация (вторая стадия) приводит к дроблению зерен.

Рис. 2.5. Схема образования текстуры в поликристаллитном теле: а — исходное расположение зерен; б — изменение формы зерен при пластической деформации; в — текстура металла после деформации

В процессе межзеренных и внутризеренных сдвигов происходит искажение кристаллической решетки, удлинение и поворот зерен, их последующее дробление, что, в конечном итоге, затрудняет дальнейшее скольжение. Это вызывает возрастание сопротивления деформации. Кроме того, неравномерная деформация отдельных зерен приводит к возникновению внутренних напряжений, которые так же вызывают увеличение сопротивления деформации.

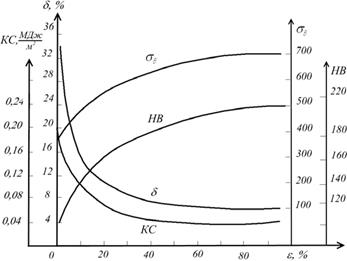

При холодной пластической деформациимиезнения структуры приводят к повышению твердости НВ и предела прочности металла σв, а также понижению его пластических (относительное удлинение δ) и вязкостных (ударная вязкость КС) свойств (рис. 2.6). Чем больше величина пластической деформации ε, тем значительнее эти изменения.

Рис. 2.6. Влияние степени деформации на механические свойства металлов

Изменение свойств и структуры металла в результате пластической деформации в холодном состоянии называется наклепом или упрочнением. Интенсивность нарастания наклепа по мере увеличения степени деформации неодинакова (в начальный момент деформирования она резко увеличивается, а затеммзеадляется ).

Наклеп не всегда является отрицательным фактором, затрудняющим процесс получения заготовки пластическим деформированием. Иногда его используют для получения изделия с необходимыми полезными свойствами (часто в сочетании с последующей термической обработкой). Так, холодной пластической деформацией можно в 2. 3 раза повысить предел прочности (особенно предел текучести). Например, гвозди должны быть изготовленыти могу применяться только из наклепанного металла. Гвозди, у которых наклеп снят термической обработкой (побывавшие в печи), к применению непригодны.

Следует отметить, что наиболее прочным материалом в современной технике является нагартованная (упрочненная) стальная проволока (в немецком языке слово hard означает твердость), получаемая в результате холодного волочения при ε = 80. 90 % и имеющая σв = 3 000. 4 000 МПа. Такая высокая прочность не может быть достигнута легированием и термической обработкой.

Понижение пластических свойств наклепанного металла может быть очень значительным. Например, у низкоуглеродистой стали относительное удлинение δ уменьшается почти в 6 раз (с 30. 35 до 5. 6 %).

При определенной степени деформации металл утрачивает пластичность настолько, что дальнейшее деформирование внешним усилием может привести к его разрушению.

Возврат и рекристаллизация. Деформированный металл по сравнению с недеформированным находится в неравновесном состоянии. В таком металле даже при комнатной температуре могут самопроизвольно протекать процессы, приводящие его в более устойчивоеувтнреннее состояние. При повышении температуры скорость таких процессов возрастает.

При нагреве до сравнительно низких температур протекает процесс возврата, т. е. снятие микронапряжений и частично искажений кристаллической решетки. Изменений структуры при этом еще не наблюдается. Возврат несколько изменяет свойства наклепанного металла (понижается его прочность и повышается пластичность). Возврат происходит при температуре (0,2. 0,3) Тпл, °K.

При дальнейшем нагреве в результате теплового воздействия происходит перестройка кристаллов деформированного тела, зарождение новых зерен (кристаллов) и их рост. Такой процесс называется рекристаллизацией.

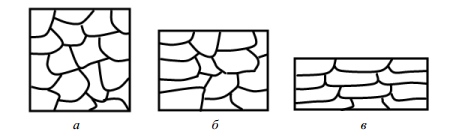

В результате рекристаллизации (рис. 2.7) образуются совершенно новые зерна, с неискаженной кристаллической решеткой. Размеры новых зерен могут сильно отличаться от исходных. Образование новых зерен приводит к резкому снижению плотности дислокаций и высвобождению энергии, накопленной при пластической деформации металла. В результате рекристаллизации металл разупрочняется и восстанавливает свои первоначальные свойства, а его зерна становятся равноосными.

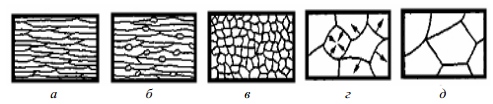

Рис. 2.7. Изменения микроструктуры деформированного металла при нагреве:

а — наклепанный металл; б — начало первичной рекристаллизации; в — завершение первичной рекристаллизации; г, д — стадии собирательной рекристаллизации

Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превышает определенное критическое значение, которое называется критической степенью деформации. Для алюминия она составляет ~2 %, для железа и меди — ~5 %. Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит.

Наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен, называется температурой рекристаллиза- ции Трекр. Рекристаллизация для технически чистых металлов происходит при температурах Трекр ≥ 0,4 Тпл, °K. Температура рекристаллизации Трекр. некоторых металлов представлена в таблице 2.1.

Читайте также: