Обозначение металлов по iso

ГОСТ Р ИСО 3506-1-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕХАНИЧЕСКИЕ СВОЙСТВА КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ КОРРОЗИОННО-СТОЙКОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ

Болты, винты и шпильки

Mechanical properties of corrosion-resistant stainless steel fasteners. Part 1. Bolts, screws and studs

Дата введения 2011-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 229 "Крепежные изделия"

4 Настоящий стандарт идентичен международному стандарту ИСО 3506-1:1997 "Механические свойства крепежных изделий из коррозионно-стойкой нержавеющей стали. Часть 1. Болты, винты и шпильки" (ISO 3506-1:1997 "Mechanical properties of corrosion-resistant stainless steel fasteners - Part 1: Bolts, screws and studs")

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации и действующим в этом качестве межгосударственным стандартам, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт устанавливает механические свойства болтов, винтов и шпилек, изготовленных из аустенитных, мартенситных и ферритных коррозионно-стойких нержавеющих сталей при испытании в условиях с температурой окружающей среды от 15 °С до 25 °С. Механические свойства изменяются при повышении или понижении температуры.

Стандарт распространяется на болты, винты и шпильки:

- с номинальным диаметром резьбы до 39 мм включительно;

Настоящий стандарт не распространяется на болты, винты и шпильки со специальными свойствами, такими как свариваемость.

Настоящий стандарт не устанавливает требования к коррозионной стойкости или стойкости к окислению в особых условиях окружающей среды. Часть информации о материалах, для особых условий окружающей среды, приведена в приложении Е. Определения коррозии и коррозионной стойкости - по ИСО 8044.

Настоящий стандарт устанавливает классификацию по классам прочности крепежных изделий из коррозионно-стойкой нержавеющей стали. Некоторые из этих сталей допускается применять при низких температурах до минус 200 °С, другие - при высоких температурах среды до 800 °С. Информация о влиянии температуры на механические свойства приведена в приложении F.

Коррозионная стойкость, окисляемость и механические свойства при повышенных и пониженных температурах должны быть согласованы между изготовителем и потребителем в каждом конкретном случае. Изменение риска межкристаллитной коррозии при повышении температуры в зависимости от содержания углерода показано в приложении G.

Все крепежные изделия из аустенитных нержавеющих сталей при нормальных условиях - немагнитные; после холодного деформирования могут проявиться магнитные свойства (см. приложение Н).

2 Нормативные ссылки

Следующие ниже нормативные стандарты* содержат положения, которые посредством ссылок в данном тексте составляют положения настоящего стандарта. Для нормативных стандартов с указанием даты публикации, на которые имеются ссылки, не распространяется действие последующих изменений или пересмотров этих стандартов.

* Таблицу соответствия национальных стандартов международным см по ссылке. - Примечание изготовителя базы данных.

ИСО 261 Резьбы метрические ИСО общего назначения. Общий вид (ISO 261, ISO general purpose metric screw threads - General plan)

ИСО 262 Резьбы ИСО метрические общего назначения. Выбранные размеры для винтов, болтов и гаек (ISO 262, ISO general purpose metric screw threads - Selected sizes for screws, bolts and nuts)

ИСО 724:1993 Резьбы метрические ИСО общего назначения. Основные размеры (ISO 724, ISO general purpose metric screw threads - Basic dimensions)

ИСО 3651-1 Стали нержавеющие. Определение стойкости к межкристаллитной коррозии. Часть 1. Аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в азотной кислоте посредством измерения потери массы (метод Хью) (ISO 3651-1, Determination of resistance to intergranular corrosion stainless steels - Part 1: Austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in nitric acid medium by measurement of loss in mass (Huey test)

ИСО 3651-2 Стали нержавеющие. Определение стойкости к межкристаллитной коррозии. Часть 2. Ферритные, аустенитные и ферритно-аустенитные (дуплекс) нержавеющие стали. Коррозионное испытание в среде, содержащей серную кислоту (ISO 3651-2, Determination of resistance to intergranular corrosion steels - Part 2: Ferrictic, austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in media containing sulfuric acid)

ИСО 6506:1981 Материалы металлические. Испытание на твердость. Определение твердости по Бринеллю (ISO 6506:1981, Metallic materials - Hardness test - Brinell test)

ИСО 6507-1:1997 Материалы металлические. Испытание на твердость по Виккерсу. Часть 1. Метод испытаний (ISO 6507-1:1997, Metallic materials - Hardness test - Vickers test - Part 1: Test method)

ИСО 6508:1986 Материалы металлические. Испытание на твердость. Определение твердости по Роквеллу (шкалы A, B, C, D, E, F, G, H, K) (ISO 6508:1986, Metallic materials - Hardness test - Rockwell test (scales A - B - C - D - E - F - G - H - K)

ИСО 6892 Материалы металлические. Испытание на растяжение (ISO 6892 Metallic materials - Tensile testing at ambient temperature)

ИСО 8044 Коррозия металлов и сплавов. Общие термины и определения (ISO 8044, Corrosion of metals and alloys - Basic terms and definitions)

3 Обозначения, маркировка и обработка

Система обозначений марок нержавеющей стали и классов прочности болтов, винтов и шпилек приведена на рисунке 1. Обозначение материала состоит из двух частей, разделенных дефисом. Первая часть обозначает марку стали, вторая часть - класс прочности.

Классы стали, классифицированные по рисунку 1, описаны в приложении В и определены химическим составом по таблице 2.

Нержавеющие стали с содержанием углерода не более 0,03% могут быть дополнительно промаркированы буквой L.

Пример - A4L-80

Рисунок 1 - Система обозначений марок нержавеющей стали и классов прочности болтов, винтов и шпилек

Обозначение марки стали (первая часть) состоит из буквы:

А - аустенитная сталь;

С - мартенситная сталь;

F - ферритная сталь,

которая обозначает класс стали, и цифры, которая обозначает диапазон предельных значений химического состава этого класса стали.

Обозначение класса прочности (вторая часть) состоит из двух цифр, которые обозначают 0,1 минимального предела прочности на разрыв.

Примеры обозначения:

1 - аустенитной нержавеющей стали, холоднодеформированной, с пределом прочности на разрыв не менее 700 Н/мм (700 МПа) - А2-70.

2 - мартенситной стали, закаленной и отпущенной, с пределом прочности на разрыв не менее 700 Н/мм (700 МПа) - С4-70.

3.2 Маркировка

Крепежные изделия, удовлетворяющие всем требованиям настоящего стандарта, маркируют и (или) обозначают в соответствии с 3.1.

3.2.1 Болты и винты

Все болты и винты с шестигранной головкой и винты с внутренним шестигранником в головке, номинальным диаметром резьбы 5 мм должны иметь четкую маркировку в соответствии с 3.1, рисунками 1 и 2. Маркировка обязательна и должна включать в себя марку стали и класс прочности, а также товарный знак изготовителя. Другие типы болтов и винтов следует маркировать аналогично, где это возможно, и только на головке. Допускается наносить дополнительную маркировку, если она не вызывает путаницу.

Маркировка болтов и винтов с шестигранной головкой

Маркировка винтов с внутренним шестигранником в головке (варианты маркировки)

Рисунок 2 - Маркировка болтов, винтов и шпилек

3.2.2 Шпильки

Шпильки номинальным диаметром резьбы 6 мм должны иметь маркировку в соответствии с 3.1, рисунками 1 и 2. Маркировку выполняют на гладкой части шпильки, и она должна включать в себя товарный знак изготовителя, марку стали и класс прочности. Если маркировка на гладкой части невозможна, то допускается маркировка марки стали только на гаечном конце шпильки (см. рисунок 2).

3.2.3 Упаковка

На всех упаковках любых размеров должна быть маркировка с указанием обозначения изделия и товарного знака изготовителя.

3.3 Завершающая обработка

Если не указано иное, крепежные изделия в соответствии с настоящим стандартом поставляют чистыми без дополнительной обработки. Для достижения максимальной коррозионной стойкости рекомендуется пассивация.

Руководство по материалам заготовки: что такое материалы ISO, группы материалов ISO и таблица классификации

Чтобы выяснить, подходит ли инструмент для вашей операции обработки на ЧПУ, решающее значение имеет обрабатываемый материал. Например, твердость различных материалов сильно различается, что требует использования различных режущих инструментов для обработки заготовки. В этом руководстве мы представим группы материалов по ISO.

Что такое материал ISO

Существует широкий спектр материалов, используемых в отрасли обработки металлов, в соответствии со стандартами ISO материалы для заготовок можно разделить на шесть групп. Каждый класс металла или сплава обозначается кодом и цветом. Классификация ISO делит материалы заготовки на шесть категорий, на основе доминирующих физических свойств различных материалов. Эти свойства определяются легирующими элементами, термической обработкой и др.

Группы материалов заготовки используются, чтобы помочь определить правильный режущий инструмент и начальные значения для условий обработки конкретных деталей. Категория материала может быть определена по букве или цвету.

М (желтый): нержавеющая сталь

K (красный): чугун

N (зеленый): цветные металлы

S (оранжевый): титановые сплавы

H (серый): закаленная сталь

Группы материалов ISO — группы материалов заготовки

– P (сталь):

наиболее распространенная группа материалов, от нелегированных до высоколегированных, включая стальное литье, ферритные и мартенситные нержавеющие стали. Обрабатываемость обычно хорошая, но зависит от твердости и содержания материала.

– M (нержавеющая сталь):

нержавеющая сталь – это материалы, легированные минимум 12% хрома, другие сплавы могут состоять из никеля и молибдена. Различные состояния, такие как ферритные, мартенситные, аустенитные и аустенитно-ферритные, составляют большое семейство. Все они подвергают режущие кромки сильному нагреву, износу и образованию наростов.

– K (чугун): чугун – это материал с короткой стружкой.

Серый чугун (GCI) и ковкий чугун (MCI) довольно легко поддаются механической обработке, в то время как другие, в том числе чугуны с шаровидным графитом (NCI), компактные чугуны (CGI) и отпущенные чугуны (ADI), более сложны. Все чугуны содержат карбид кремния, который очень абразивен по отношению к режущей кромке.

– N (цветные): цветные металлы – это более мягкие типы металлов, такие как алюминий, медь, латунь и т. д.

Алюминий с содержанием кремния 13% очень абразивен. Как правило, можно ожидать высоких скоростей резания и длительного срока службы инструмента.

– S (HRSA и титан): HRSA относится к жаростойким суперсплавам, включая большое количество высоколегированных материалов на основе железа, никеля, кобальта и титана.

Они липкие, создают наросты, упрочняются и выделяют тепло. Их трудно резать, и они имеют короткий срок службы.

– H (закаленная сталь):

эта группа охватывает стали с твердостью от 45 до 65 HRC, а также отбеленный чугун с твердостью около 400-600 HB. Твердость затрудняет их обработку. Материалы выделяют тепло во время обработки и являются абразивными для режущих кромок.

Обрабатываемые материалы

Обрабатываемые материалы различаются прочностными характеристиками, наличием легирующих элементов, температурной устойчивостью и прочими параметрами. Это увеличивает сложность подбора инструмента и построения технологического процесса. С целью эффективного решения данных задач созданы соответствующие стандарты ISO и система МС.

Классификация материалов по стандартам ISO

Действующий стандарт ISO выделяет 6 групп обрабатываемых материалов.

- ISO P. Широкий спектр сталей, от низко- до высоколегированных. В категорию входят высокопрочные и литейные сплавы.

- ISO M. Нержавеющие стали аустенитного класса, ферритные и мартенситные сплавы. Отличительная особенность данной группы – высокая температурная стойкость.

- ISO K. Ковкие и серые чугуны. Категория также включает чугуны с шаровидным графитом и чугуны с карбидом кремния. Последние отличаются высокими абразивными свойствами, оказывают интенсивное воздействие на инструмент во время обработки.

- ISO N. Цветные металлы, представленные медью, латунью, алюминием и т.д. Некоторые материалы содержат кремний и прочие присадки. Они повышают износ инструмента во время обработки заготовок.

- ISO S. Группа жаропрочных сплавов на базе никеля, кобальта и титана. Материал обладает стойкостью к деформирующему упрочнению, на порядок сложнее в обработке в сравнении с заготовками класса ISO M.

- ISO H. Заготовки с повышенной твердостью, представленные закаленными сталями. Продукция предъявляет максимальные требования к износостойкости используемого инструмента. Твердость обрабатываемого материала – от 45 до 65 HRc.

Обрабатываемые материалы по ISO дополнены отдельной группой без классификации. Она включает полимерные заготовки, армированные стекло- и углеродным волокном, графит и твердый каучук..

.jpg)

Рис. 1 Полимеры, армированные углеродным волокном (GFRP)

Кодификация МС

Материалы, обрабатываемые резанием, ковкой, температурой и т.д. кодифицируются при помощи системы МС. Она позволяет передать информацию о группе продукта, его типе, методе получения заготовки и прочих параметрах.

Пример расшифровки кода МС

- P1.2.Z.AN, где:

- Р – код ISO, соответствующий ISO P;

- 1 – основная группа материала, в данном случае нелегированная сталь;

- 2 – подгруппа, стали с содержанием углерода от 0,25 до 0,55%;

- AN – метод обработки, соответствующий отжигу.

Сведения, перечисленные в маркировке МС, позволяют подобрать легко обрабатываемый материал для целевых нужд, упрощают организацию производственных процессов.

Рис. 2 Маркированный металлопрокат

Обрабатываемость материала

Обрабатываемые в производстве материалы подбираются с учетом трех факторов.

- Химический состав. Его влияние на эксплуатационные характеристики заготовки.

- Геометрия режущей кромки, подходящая для использования.

- Материал, из которого выполнен режущий инструмент.

Построение технологических процессов с учетом перечисленных параметров обеспечивает высокую эффективность промышленных операций, минимизирует финансовые и временные потери.

Рис. 3 Обработка металла резанием в соответствии с технологической картой

Стали ISO P

В категорию ISO P входят 3 группы сталей. Каждая из них имеет соответствующее обозначение в системе МС:

- Р 1.1 – 1.5 – нелегированные сплавы;

- Р 2.1 – 2.6 – низколегированные сплавы;

- Р 3.0 – 3.2 – сплавы с высокой степенью легирования.

Нелегированные сплавы содержат менее 0,8% углерода, не имеют усиливающих добавок в своем составе. Легированные стали включают до 1,7% углерода, при этом могут быть усилены никелем, хромом, молибденом, ванадием и прочими элементами. Количество легирующих компонентов в низколегированных сталях – до 5%, в высоколегированных – более 5%.

Особенности обработки

Группа обрабатываемых материалов ISO P обладает следующими особенностями.

- Удобство обработки зависит от состава материала. Большое количество легирующих элементов увеличивает сложность проведения работ и требования к применяемому инструменту.

- Процесс стружкодробления не требует сложного контроля.

- Низкоуглеродистые стали обладают повышенной вязкостью, обрабатываются использованием острых кромок.

Удельная сила резания варьируется от 1 400 до 3 100 Н/мм2.

Изготавливаемая продукция

Из нелегированной стали производятся оси, трубы и валы. Прокат из данного материала востребован при изготовлении сварных конструкций различных типов.

Рис. 4 Трубы из нелегированной стали ISO P

Использование низколегированной стали позволяет изготовить сосуды, работающие под давлением, и компоненты, эксплуатируемые при высоких температурах. На основе материала выпускаются кованые элементы для автомобильной промышленности: шарниры, ступицы, шестерни и т.д.

Рис. 5 Сосуды из низколегированной стали, работающие под давлением

При помощи высоколегированных сплавов изготавливаются штамповки, формы и режущий инструмент. Наиболее яркий пример – сверла по металлу HSS.

Рис. 6 Сверла по металлу HSS

Стали ISO M

Стали ISO M делятся на три группы. Для каждой из них предусмотрено собственное обозначение в системе МС:

- Р 5.0 – 5.1 – нержавеющие стали ферритного и мартенситного типа;

- М 1.0 – 2.0 – нержавеющие стали аустенитного типа;

- М 3.41 – 3.42 – дуплексные нержавеющие стали.

Основным компонентом материала является железо. В роли присадки, обеспечивающей коррозионную стойкость, выступает хром (его массовая доля превышает 12%).Также возможно добавление никеля, молибдена, титана и прочих легирующих элементов, повышающих устойчивость к коррозии.

Специфика обработки нержавеющих сталей ISO M.

- При воздействии режущего инструмента на материал образуется длинная стружка.

- Большое количество легирующих элементов существенно ухудшает обрабатываемость.

- Необходимость использования инструмента с повышенной устойчивостью к износу.

- Допускается добавление серы для улучшения обрабатываемости сплава.

Рекомендуемые показатели удельной силы резания – от 1 800 до 2 850 Н/мм2.

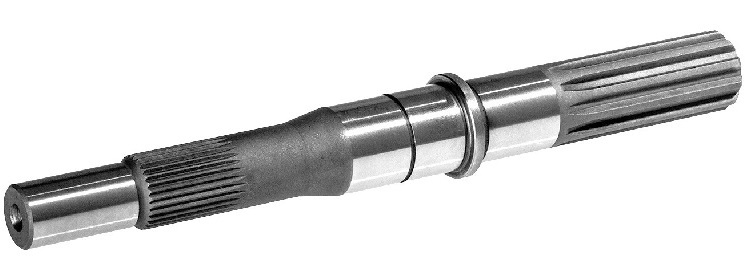

Стали ферритного и мартенситного типа часто используются при производстве валов водяных турбин, компонентов насосов, и нагревательных элементов. Приемлемая стоимость и высокие эксплуатационные характеристики обеспечили широкую область применения материала.

Рис. 7 Вал насоса из мартенситного сплава

Аустенитные стали используются в пищевой, химической и целлюлозно-бумажной промышленности. На их основе выпускаются отдельные элементы самолетов.

Из дуплексных сталей производятся компоненты, взаимодействующие с кислотой и хлором. Продукция устойчива к химической коррозии обладает длительным сроком службы.

Рис. 9 Фланцы из дуплексной стали

Чугуны ISO K

- К 1.1 – 1.2 – ковкий чугун;

- К 2.1 – 2.3 – серый чугун;

- К 3.1 – 3.5 – чугун с шаровидным графитом;

- К 4.1 – 4.2 – чугун с вермикулярным графитом;

- К 5.1 – 5.3 – ковкий чугун после отпуска.

Продукция отличается повышенным содержанием углерода (более 2,14%). Она устойчива к абразивному и температурному воздействию, обладает повышенной хрупкостью. В сплав может добавляться молибден, ванадий и хром. Это улучшает эксплуатационные свойства чугуна, но снижает показатели обрабатываемости.

Обработка чугуна ISO K имеет ряд особенностей.

- Образование короткой и ломкой стружки, дробление которой хорошо контролируется.

- Риск абразивного износа инструмента, особенно при работе на высоких скоростях.

- Процесс обработки не предполагает использование смазывающей и охлаждающей жидкости.

Удельная сила резания для чугунов – от 790 до 1 350 Н/мм2.

На базе чугунов нередко изготавливаются фитинги для канализационных сетей. Они просты в монтаже, обладают приемлемой ценой и длительным сроком службы.

Рис. 10 Чугунный фитинг для канализации

Чугуны широко используются для изготовления блоков двигателей, с их помощью выпускаются головки блоков цилиндров и дисковые тормоза. Перечисленная продукция обладает повышенной устойчивостью к температурному воздействию.

Рис. 11 Чугунный блок цилиндров

Цветные металлы ISO N

Цветные металлы ISO N – это обширная категория материалов, включающая следующие продукты:

- алюминиевые сплавы, содержащие не более 13% кремния;

- композитные решения Al + SiC;

- сплавы на основе магния;

- медь и ее сплавы с содержанием основного материала не менее 99,95%;

- бронза, содержащая до 14% олова или до 10% алюминия;

- латунь, содержащая до 40% цинка.

Каждая группа имеет собственные развернутые обозначения. Они прописаны в таблице, сопровождающей стандарт.

Обработка материалов категории ISO N выполняется с учетом следующих факторов.

- В ходе работ образуется длинная стружка.

- Умеренная потребность в мощности оборудования.

- При обработке алюминия, содержащего свыше 12% кремния, увеличивается интенсивность абразивного воздействия.

Для выполнения работ достаточно удельной силы резания на уровне 350 – 700 Н/мм2.

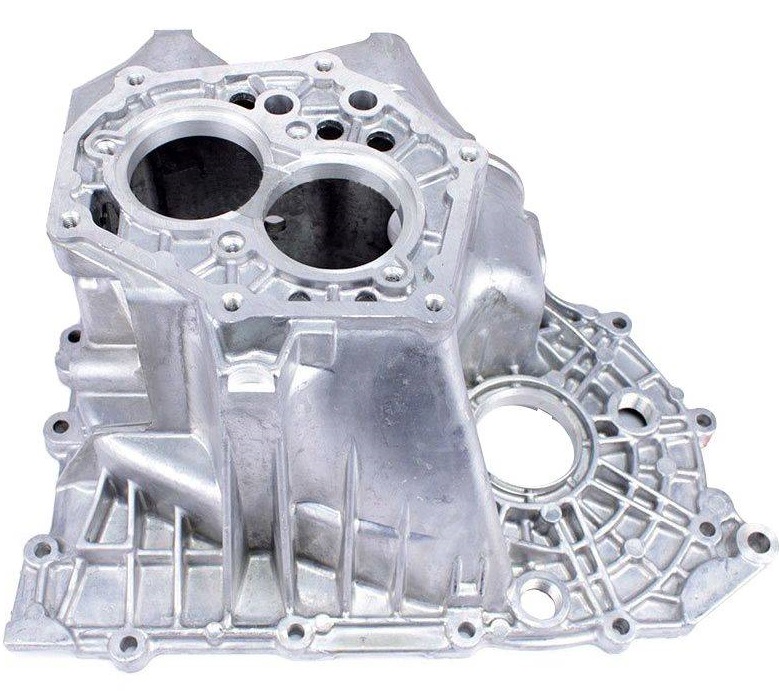

Сплавы цветных металлов ISO N получили широкое распространение в промышленности. На базе алюминия выпускаются компоненты для авиастроения, судов и высокоточного оборудования. Сплавы незаменимы при изготовлении радиаторов и корпусов коробок передач.

Рис. 12 Корпус КПП на основе алюминиевого сплава

Из латуни изготавливают запорную арматуру для бытовых и производственных нужд. Продукция используется в напорных сетях, не подвержена коррозионному поражению.

Рис. 13 Латунный шаровой кран

Жаропрочные сплавы и титан ISO S

В группу ISO S входит технический титан и жаропрочные сплавы. Система МС предусматривает следующую маркировку:

- S 1.0 – 3.0 – жаропрочные сплавы;

- S 4.1 – 4.4 – титан.

Жаропрочные сплавы производятся из никеля, кобальта и железа. В них могут добавляться легирующие элементы, увеличивающие устойчивость к коррозии и высоким температурам.

Жаропрочные сплавы и титан ISO S

- Термическая обработка оказывает особенно сильное влияние на материал.

- При воздействии на заготовку режущего инструмента образуется сегментированная стружка, работать с которой не всегда удобно.

- Режущему оборудованию необходимо прикладывать значительные усилия для достижения требуемого качества обработки.

Рекомендуемая удельная сила резания – от 2 400 до 3 100 Н/мм2 для жаропрочных сталей и от 1 300 до 1 400 Н/мм2 для титана.

Из жаропрочных сплавов изготавливаются турбины для самолетов, оборудование для нефтяной промышленности, медицинские имплантаты и турбины для автомобилей.

Рис. 14 Корпус турбины из жаропрочного сплава

При помощи титана выпускается продукция, работающая в агрессивных средах. Материал востребован при изготовлении обессоливающих камер, компонентов реактивных двигателей и емкостей для хранения реагентов.

Рис. 15 Титановые емкости для реагентов

Закаленные стали ISO H

Закаленные сплавы прошли комплексную термическую обработку, что увеличило их твердость до 45 – 68 HRc. Продукция представлена цементированными, шарикоподшипниковыми и индустриальными сталями.

Обработка материалов линейки ISO H имеет ряд особенностей.

- Удовлетворительный контроль над стружкообразованием.

- Повышенная химическая стабильность основного материала.

- Сохранение свойств при высоких температурах.

- Значительная твердость, предъявляющая повышенные требования к инструменту.

Необходимая удельная сила резания – от 2 250 до 4 870 Н/мм2.

Рис. 16 Сверла для закаленной стали

Из закаленной стали производятся надежные и долговечные теплообменники. Они устойчивы к перепадам температур, обладают прекрасной теплоотдачей.

Также из закаленного сплава выпускают режущий инструмент. Продукция подходит для бытового и профессионального использования, сохраняет заточку при интенсивной эксплуатации.

Цветовая терминология PMKNSH

Терминология PMKNSH позволяет определить параметры материала согласно присвоенному цвету. Для работы по данной методике созданы специальные таблицы. Они содержат порядковые номера, расшифровку и дополнительную информацию, востребованную при работе со сплавами.

Для ознакомления с развернутой таблицей PMKNSH перейдите по ссылке с таблицей.

Обозначение металлов по iso

ГОСТ Р ИСО 513-2019

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ ТВЕРДЫЕ РЕЖУЩИЕ

Классификация и применение. Обозначение групп применения

Hard cutting materials. Classification and application. Designation of groups of application

Дата введения 2021-01-01

Предисловие

1 ПОДГОТОВЛЕН Акционерным обществом "ВНИИИНСТРУМЕНТ" (АО "ВНИИИНСТРУМЕНТ") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 стандарта, который выполнен ФГУП "СТАНДАРТИНФОРМ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 95 "Инструмент"

4 Настоящий стандарт идентичен международному стандарту ИСО 513:2012* "Материалы твердые режущие для снятия стружки с определенными режущими кромками. Классификация и применение. Обозначение основных групп по снятию стружки и групп по применению" (ISO 513:2012 "Classification and application of hard cutting materials for metal removal with defined cutting edges - Designation of the main groups and groups of application", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Международный стандарт ИСО 513:2012 подготовлен Техническим комитетом ISO/TC 29 "Инструмент", подкомитетом SC 9 "Инструменты с режущими кромками из твердых режущих материалов" Международной организации по стандартизации (ISO).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Дополнительные сноски в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Настоящий стандарт устанавливает классификацию и применение твердых режущих материалов, включающих твердые сплавы, керамику, алмаз и нитрид бора, для инструмента, работающего путем снятия стружки.

Стандарт не применяется для других целей использования (горного, ударного бурового инструмента, волок для волочения проволоки, инструмента для деформирования металла и контактных наконечников компаратора).

2 Обозначение

Обозначение твердых режущих материалов для групп применения состоит из буквенных символов материалов в соответствии с таблицами 1-4, за которыми следует тире и обозначение группы применения в соответствии с таблицей 5.

Таблица 1 - Твердые сплавы

Твердый сплав без покрытия, основное содержание - карбид вольфрама (WC) с размером зерна 1 мкм

Твердый сплав без покрытия, основное содержание - карбид вольфрама (WC) с размером зерна

Читайте также: