Оборудование для наплавки металла

Сварочные столы и плиты TEMPUS - в наличии на складе!

Большой выбор: Стол стационарный, Стол подъемный, Стол пятисторонний, Комплект оснастки

Доставка по всей России!

При изготовленной наплавке в качестве основы, как правило, используют углеродистые или низколегированные конструкционные стали. В случае восстановительной наплавки приходится иметь дело с различными составами основного металла. Для обеспечения минимальных напряжений и деформаций и предотвращения трещин и отколов наплавленного металла решающее значение имеет рациональный выбор сочетания основного и наплавленного металла.

Большая номенклатура и разнообразие условий работы наплавленных деталей привели к тому, что для наплавки в настоящее время используется большое количество сталей и сплавов различных композиций. По классификации, предложенной И. И. Фруминым, их можно разделить на пять основных групп, которые, в свою очередь, подразделяются на подгруппы.

Как правило, для наплавки применяют плавленые стекловидные и пемзовидные флюсы. По назначению их разделяют на флюсы общего назначения и специальные. Первые используют для дуговой наплавки углеродистых и низколегированных сталей. Вторые — для дуговой и электрошлаковой наплавки легированных сталей и сплавов, цветных металлов.

Порошки широко применяются как для наплавки, так и для напыления. Для индукционной наплавки применяют немагнитные порошки со сравнительно крупными частицами осколочной или хлопьевидной формы, при которой порошок хорошо смешивается с флюсом, не сепарирует и не ссыпается с наплавляемой поверхности. Для плазменной и лазерной наплавки предпочтительнее порошки со сферическими или округлыми частицами, обладающие хорошей текучестью. Для наплавки используются порошки на основе железа, никеля и кобальта. По ГОСТ 21448—75 выпускают порошки на основе железа типа «сормайт»: ПГ — С1; ПГ — УС25; ПГ — С27; ПГ — ФБХ6 — 2; ПГ — АН1. Кроме того, производятся порошки на железной основе по ведомственным ТУ: ПР — 10Р6М5; ПГ — АН2; ЛГС — 1; ЛГС — 2.

Для антикоррозионной наплавки под флюсом широко используются холоднокатаные ленты. Как правило, содержание углерода в них не превышает 0,08 % при различном содержании хрома и никеля. Для повышения коррозионной стойкости металл стабилизируется титаном или ниобием. Освоено производство лент 9 типов для антикоррозионной наплавки. В частности, ленты Св-04Х19Н11М3, Св-1 Оx16Н25АМ6, Св-08Х19Н10Г2Б, Св-07Х25Н13 выпускаются по ТУ 14-1-1468—75.

Для механизированной электродуговой наплавки применяется стальная наплавочная проволока сплошного сечения по ГОСТ 10543—82. Стандартом предусмотрен выпуск проволоки из углеродистой стали 9 марок, легированной стали 11 марок и высоколегированной стали 11 марок. Применяют для механизированной наплавки также стальную сварочную проволоку по ГОСТ 2246—70. Обычно для наплавки в защитных газах используют проволоку диаметром 1,6—2,2 мм, а для наплавки под флюсом — проволоку диаметром 3,0—5,0 мм и катанку диаметром 6,5 мм.

Оборудование для наплавки

ООО «Плазмацентр» разрабатывает и поставляет оборудования для наплавки, к которому относятся плазменно-порошковая наплавка (PTA наплавка), плазменная наплавка и горелки для наплавки, а также поставляем сварочное оборудование и сварочные материалы для наплавки.

Если Вы не знаете какая технология напыления подойдет для решения Вашей задачи, пришлите нам запрос с указанием требований к покрытию и условиями эксплуатации изделий и наши специалисты подберут оптимальное оборудование.

Помимо поставки оборудования мы также готовы поставить технологию и провести обучение.

Ко всему предлагаемому оборудованию мы занимаемся поставкой запасных частей и расходных материалов.

Eutronic GAP® - процесс переноса плазменной дугой (РТА) от компании Castolin Eutectic. GAP® идеален для соединения и нанесения покрытий. При процессе PTA плазма фокусируется при прохождении через тугоплавкий анод, вызывая значительное уплотнение и повышение мощности дуги.

Изготовление деталей и изделий с износо- и/или коррозионностойкими свойствами поверхности, а также восстановление размеров изношенных и бракованных деталей за счет нанесения покрытий, работающих в условиях высоких динамических, знакопеременных нагрузок или подверженных абразивному изнашиванию.

Горелка SuperJet S Eutalloy предназначена для наплавки самофлюсующихся порошковых материалов на основе NiCrBSi, NiBSi или CoBSi по технологии Eutalloy, разработанной и запатентованной компанией Castolin Eutectic, с целью получения износостойких покрытий для защиты от разных типов износа.

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения; , консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Оборудование для плазменной наплавки

Сущность процесса

Состоит в нанесении покрытий из расплавленного порошкового материала и одновременного проплавления основы при использовании в качестве источника нагрева одной или нескольких плазменных дуг.

Отличительные характеристики процесса

- минимальная доля основного металла в наплавленном;

- высокая стабильность и устойчивость дуги;

- увеличенный зазор между изделием и соплом плазмотрона снижает требования к точности его поддержания, облегчает наблюдение за наплавкой и обеспечивает свободу маневра с присадочным материалом;

- наименьшее снижение сопротивления усталости наплавленного изделия;

- незначительный припуск на последующую механическую обработку;

- получение наплавленного металла практически любого типа из относительно небольшой номенклатуры исходных порошков (путем их смешивания), точно заданная глубина проплавления и толщина покрытия, высокая равномерность по толщине слоя, возможность обеспечения необходимого состава, структуры и свойств уже в первом слое металла наплавки, малые остаточные напряжения и деформации;

- импульсная ПДН позволяет обеспечить точное регулирование геометрии наплавленного валика, получить минимальную ширину валика, осуществлять наплавку на узкие кромки изделий без их перегрева, оплавления углов и расплавления основного металла;

Технические характеристики

- напряжение питания - 220/380 В;

- потребляемая мощность - не более 8 кВт;

- номинальный ток - 150 А;

- номинальное рабочее напряжение - не более 42 В;

- продолжительность включения - 100%;

- расход аргона - не более 12 л/мин;

- расход охлаждающей воды - 180-220 л/ч (при отсутствии блока автономного охлаждения);

- занимаемая площадь, не более 1 м2;

- масса – 40 кг.

Расходные материалы

- аргон;

- охлаждающая вода (при отсутствии блока автономного охлаждения);

- порошковые материалы.

Основная комплектация

- источник тока;

- блок аппаратуры;

- ручной или механизированный плазмотрон;

- порошковый дозатор;

- газовые, водяные и электрические соединения;

- комплект запасных частей и приспособлений.

Дополнительная комплектация

- трехъярусная тележка с поворотным механизмом;

- оборудование для предварительной подготовки поверхности перед нанесением покрытия;

- блок автономного охлаждения;

- роботизированный модуль;

- манипулятор с числовым программным обеспечением;

- роботизированный манипулятор для позиционирования и вращения изделий.

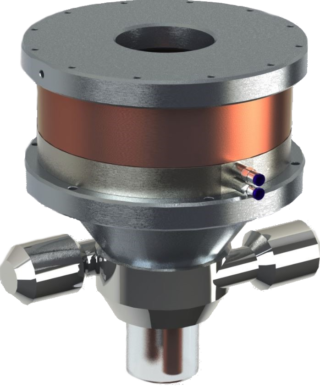

Общий вид

- услуги по восстановлению размеров и нанесению функциональных покрытий;

- поставка оборудования и материалов для процессов сварки, пайки, наплавки, напыления, осаждения, аддитивных технологий (например, газопламенного, плазменного, высокоскоростного и детонационного напыления, плазменной наплавки, электроискрового легирования, порошковые дозаторы, приборы контроля);

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Оборудование для ручной наплавки

Ручная наплавка, как правило, производится в стационарных условиях. В комплект оборудования поста для ручной электродуговой наплавки входит: источник питания, стол или манипулятор изделия, электрододержатель, сварочные провода, защитные приспособления, вспомогательный инструмент (зубило, молоток, стальные щетки). Для оснащения поста используется обычное оборудование для ручной электродуговой сварки.

Рабочее место наплавщика оборудуется приточно-вытяжной вентиляцией.

Оборудование для механизированной наплавки

Вследствие некоторых технологических особенностей (длительная и непрерывная работа, высокотемпературный подогрев наплавляемых заготовок, применение различных видов электродных материалов и т. п.) для механизированной наплавки необходимо специальное оборудование, хотя достаточно широко используется для этой цели и универсальное сварочное оборудование.

Для механизированной наплавки применяют полуавтоматы и автоматы. Последними обычно комплектуются универсальные и специализированные наплавочные установки или станки. Наплавочная установка (станок) состоит из источника питания, наплавочного автомата или головки, аппаратуры, автоматизации и управления, манипулятора (вращателя), механизмов перемещения наплавочного автомата. В комплект установки может входить вспомогательное оборудование (формирующие устройства, индукторы или газовые горелки для подогрева наплавляемых деталей и средства контроля процесса наплавки.

Источники питания для наплавки

Для наплавки используются сварочные трансформаторы, преобразователи и выпрямители. Для электродуговой наплавки могут использоваться источники переменного и постоянного тока (постоянный ток предпочтительнее). Плазменная наплавка ведется на постоянном токе, в качестве источников питания используют сварочные выпрямители. Для ЭШН, как правило, применяют одно- или трехфазные трансформаторы. ЭШН электродными лентами в горизонтальном положении ведут на постоянном токе.

Полуавтоматы для наплавки

Полуавтомат для наплавки состоит из подающего механизма, гибкого направляющего шланга с ручной горелкой, катушки с проволокой, источника питания с пуско-регулирующей аппаратурой. Наиболее широко применяются полуавтоматы для наплавки в среде защитного газа и самозащитной проволокой.

Автоматы, для наплавки

Из многочисленных способов наплавки наибольшее распространение имеет дуговая наплавка. Соответственно наибольшее количество моделей автоматов выпускается промышленностью для этого способа наплавки.

Автоматы для дуговой наплавки

Наплавочные дуговые автоматы состоят из горелки (мундштука), механизма подачи электродного или присадочного материала, механизма настроечных перемещений, механизма перемещения автомата относительно наплавляемой детали, катушки для электродной проволоки или ленты, флюсовой аппаратуры, системы управления, источника сварочного тока, средств техники безопасности.

Оборудование для лазерной наплавки порошком

Лазерная наплавка порошком целесообразна при восстановлении или модификации металлических элементов какого-либо механизма (шестерней, валов, пресс-формы). Осуществляется она посредством системы, одновременно подающей к месту дефекта лазерное излучение и присадочный материал.

Компания «ТермоЛазер» предлагает приобрести оборудование для наплавки, позволяющее избежать затрат времени и средств на производство новой детали. Если у вас нет необходимости в покупке промышленного комплекса, можно воспользоваться соответствующими услугами наших специалистов.

Технические характеристики установки

| Наименование параметра | Значение параметра |

| Передаваемая мощность излучения, кВт | до 10 |

| Длина волны излучения, мкм | 10,6 |

| Число степеней подвижности (осей) | 2 |

| Тип приводов | синхронный |

| Дисперсность присадочного материала, мкм | 20 — 100 |

| Линейная скорость наплавки, мм/с | 1 — 20 |

| Масса, кг | 45 |

| Срок службы, лет, не менее | 15 |

Основные достоинства использования оборудования

Применение лазерной наплавки порошковых материалов имеет целый ряд преимуществ, например:

- высокая скорость протекания процесса, что минимизирует нагрев обрабатываемой детали и, как следствие, приводит к отсутствию поводок и отпуска металла;

- полный контроль степени проплавления, что позволяет создать высокопрочное сцепление порошковой смеси и основного слоя;

- устойчивость к окислению вследствие защиты обрабатываемой зоны смесью инертных газов (аргона и гелия);

- возможность обработки деталей со сложной геометрией;

- отсутствие необходимости в последующей механической обработке;

- создаваемый слой не подвержен воздействию агрессивных факторов окружающей среды и устойчив к механическим повреждениям.

Благодаря таким преимуществам лазерная порошковая наплавка имеет обширную сферу применения. С использованием данной технологии возможно: обрабатывать детали различных размеров, подобрать расходный материал исходя из свойств металла ремонтируемой детали и ее предназначения, заменить порошок, не останавливая процесс обработки изделия.

Отличительные особенности технологии позволяют задействовать ее при восстановлении элементов механизмов, эксплуатируемых в двигателестроении, металлообрабатывающей, горнодобывающей и других отраслях промышленности.

Преимущества сотрудничества с нашей компанией

Читайте также: