Оборудование для газорезки металла

Устройства для газовой резки представляют собой класс оборудования, обеспечивающего выполнение всего спектра задач по обработке металлов способом разделительного резания. Выпускаются они различных конструкций и назначения.

1 Принцип работы оборудования для газопламенной резки

Процесс газовой резки протекает за счет сгорания металла в подаваемой под высоким давлением струе чистого технического кислорода. Для перехода в этот рабочий режим материал предварительно разогревают до температуры, при которой обрабатываемый сплав воспламеняется в кислороде на линии реза без посторонних источников горения. На основании вышеизложенного можно сделать вывод, что процесс кислородного раскроя состоит из двух этапов. Сначала металл разогревают пламенем смеси, полученной из горючего газа и технического кислорода. В качестве топлива используют ацетилен либо его заменители.

Во время второй стадии осуществляется собственно резка материала струей кислорода. При этом металл сгорает, а образовавшиеся продукты горения в виде оксидов выдуваются из рабочей зоны. Для обеспечения этих и переходных режимов кислородного раскроя предназначено оборудование для газовой резки металлов, конструкция которого предусматривает не только устойчивость, стабильность и качество процесса резания, но и его безопасность.

Основным узлом и одновременно рабочим инструментом устройств для газового (кислородного) разрезания металлов является резак. Не стоит его путать с сварочной горелкой, которая предназначена только для сварки и имеет отличную от резака конструкцию, но подсоединяется к такому же комплекту оборудования, обеспечивающему ее работу.

Резаки обеспечивают точное дозирование и смешивание газа или горючих паров жидкого топлива с кислородом, последующее получение на основе образованной смеси подогревающего пламени, а также раздельную от предназначенной для смешивания подачу к разрезаемому материалу струи кислорода.

2 Конструкция газовых резаков для раскроя металлов и их классификация

Самыми распространенными в настоящее время являются инжекторные универсальные резаки, обеспечивающие разрезание изделий из различных сплавов стали, толщина которых составляет 3–300 мм. В этом инструменте конструктивно объединены режущая и подогревающая части. Последняя аналогична устройству газовой сварочной горелки, состоит из вентилей подачи кислорода и газа, инжекторной и смесительной камеры, подающей трубки, наружного мундштука. Режущая часть включает дополнительную трубку, обеспечивающую подачу к металлу режущего кислорода, вентиля регулировки подачи, внутреннего мундштука.

Кислород и ацетилен подаются в резак через отдельные ниппели. При этом кислород расходится от ниппеля в двух направлениях:

- Часть его (как и в обыкновенной сварочной горелке) поступает в инжектор, а потом в смесительную камеру, в которой образуется смесь ацетилена, подводимого через свой ниппель, и кислорода.

- Другая часть по отдельной трубке подается к центральному отверстию мундштука, проходя через которое создает режущую струю кислорода.

Горючая смесь газов из камеры для смешивания по трубке поступает в мундштук, проходит через кольцевое внешнее отверстие, образуя на выходе нагревающее пламя. Регулировка подачи газов в мундштук осуществляется соответствующими вентилями.

Все резаки по сфере применения подразделяют на инструмент, рассчитанный для:

- ручного раскроя;

- машинной обработки на станках и машинах для резки.

По принципу смешения кислорода и газа делят на следующие типы:

По назначению и конструктивным особенностям различают резаки:

- вставные;

- специальные;

- универсальные.

По роду используемого для работы горючего газа классифицируют на:

- резак для ацетилена;

- для пропана, бутана или их смеси;

- для природного газа;

- универсальные;

- керосинорезы – только для ручной резки, снабжены испарителем для получения горючих паров подаваемого бензина, керосина либо их смеси.

По способу и виду резания классифицируют:

- для поверхностной резки;

- разделительной;

- копьевой;

- кислородно-флюсовой.

3 Основное и вспомогательное оборудование для газопламенной резки

Помимо резака в состав оборудования для резки газом входят следующие устройства, элементы:

- ацетиленовые генераторы;

- баллоны для технического кислорода и газа;

- редуктора для регулировки подачи газов;

- рукава – шланги высокого давления;

- предохранительные затворы;

- пылевые фильтры, встраиваемые в редуктор или монтируемые на него;

- запорные клапаны, которыми могут быть оснащены редукторы;

- устройства регулировки давления;

- клапан для регулирования расхода – может быть частью оснащения редуктора;

- манометры давления – устанавливаются на редукторах для контроля за величиной давления газа.

Ацетиленовый генератор – это аппарат, в котором благодаря разложению водной смеси карбида кальция образуется ацетилен. Их классифицируют по:

- способу применения:

- передвижные;

- стационарные;

- низкого давления;

- среднего;

- высокого.

Для применения в работе, транспортировки, хранения газов (сжатых, растворенных, сжиженных), находящихся под требуемым давлением, используют стальные баллоны объемом 0,4–55 дм 3 . Емкости вместительностью 40 дм 3 получили наибольшее распространение. Конструктивно они выполнены в виде стальных продолговатых цилиндрических сосудов с горловиной, имеющей конусное отверстие с нарезанной резьбой, куда вкручивается запорный вентиль. На кислородные и под горючие газы емкости устанавливают вентили разной конструкции. Каждому газу, которым заполняют баллон, соответствует отдельный условный цвет сосуда и надписи газа на нем. Так как запитывание постов газовой резки от генераторов связано с целым рядом неудобств, то широкое распространение при работе с ацетиленом получило питание от ацетиленовых баллонов.

![Фото баллонов для хранения газов для газовой резки металлов, tk-selsin.ru]()

Редуктор – это устройство, предназначенное для регулируемого понижения величины давления кислорода и газа, подаваемых по магистрали либо находящихся в стальном баллоне, до его рабочего значения, а также автоматического поддержания такого давления постоянным. Рукава предназначены для подводки кислорода и газа к резаку от рамп, баллонов. Их производят из вулканизированной резины, армированной тканевыми прокладками, классами по допустимому давлению и с окраской в соответствии транспортируемым газам. Они должны обладать гибкостью, прочностью, не стеснять движений рабочего и не затруднять работу механизмов машин и станков для резки.

Предохранительные затворы – специальное оборудование, которое в случае обратных ударов режущего пламени из резака или сварочной горелки предохраняет газопроводы, ацетиленовые генераторы от попадания внутрь них взрывной волны. Затворы монтируют в подводящие рукава между непосредственно ацетиленовым генератором либо ацетиленопроводом (при использовании многопостового питания от генератора стационарного исполнения) и резаком или горелкой. Они бывают сухие или жидкие.

Машинная газовая резка металлов, оборудование которой предназначено для стационарной работы, предполагает обязательное использование дополнительных устройств, механизмов, элементов:

- газоразборных и рабочих постов;

- раскроечный стол;

- систему удаления (уборки) шлаков и обрезей;

- механизм перемещения разрезаемого изделия;

- систему вентиляции;

- и других.

4 Машины и станки для газовой резки металлов – классификация и конструкция

На мощных металлобрабатывающих заводах, заготовительном и крупном серийном производстве, а также в случаях, когда есть необходимость и возможность повысить качество реза, производительность и сократить тяжелый ручной труд, применяют машинную резку. Для этого используют различное стационарное и переносное оборудование.

Все машины газовой резки (стационарные или переносные) состоят из нижеприведенных основных частей:

- несущей;

- резака (от одного до нескольких);

- ведущего (приводного) механизма;

- системы и пульта управления.

![Фото машины газовой резки, kristall-service.net]()

Разнообразные переносные машины выпускают в виде небольших самоходных тележек. Их перемещение осуществляется с помощью пружинного механизма, газовой турбинки или электродвигателя. Чтобы задействовать мобильную машину, ее устанавливают непосредственно на разрезаемые трубу или лист, а затем направляют по гибкому копиру, разметке, направляющим, либо циркульному устройству.

У стационарных станков основным узлом, обеспечивающем автоматизацию процесса резания, является система точного копирования. Для эффективности ее работы на станках применяют принципы электромагнитного, дистанционно-масштабного, фотоэлектронного, программного, механического копирования.

Стационарные станки газовой резки по конструктивному исполнению выпускают следующих типов:

- портальные (П) – располагаются на стойках непосредственно над деталью, количество резаков 1–12;

- портально-консольные (Пк) – устанавливаются на консоли, которая закреплена на стойке и находится над разрезаемой деталью, количество резаков 1–4;

- шарнирные (Ш) – на шарнирных рамах, предназначены только для вертикальной резки, количество резаков 1–3.

![На фото - стационарный станок газовой резки, cnc-stanok.uralkomplect.ru]()

По способу резки станки делят на:

- Кф – кислородно-флюсовые;

- К – кислородные;

- Гл – газолазерные;

- Пл – плазменно-дуговые.

По способу движения либо системе управления контуром перемещения инструмента различают станки:

- Л - линейные, выполняющие прямолинейную резку;

- М – магнитные, предназначенные для фигурного резания по стальному копиру;

- Ф - фотокопировальные, осуществляющие фигурную резку по чертежу посредством фотоэлектронного копирования и микропроцессорного управления;

- Ц - цифровые программные станки (с ЧПУ), предназначенные для фигурного резания.

По технологическому назначению выделяют стационарные машины для:

- работ по раскройке – Р;

- фигурной и прямолинейной вырезки деталей (универсальные) – У;

- фигурного вырезания малогабаритных деталей – М;

- точной фигурной и прямолинейной вырезки деталей – Т.

![Фото стационарной машины для точной газовой резки деталей, krasfair.ru]()

Переносные машины по способу движения либо системе управления контуром перемещения инструмента делят на следующие типы:

- Р – работают по разметке;

- Г – по гибкому копиру;

- Н – по направляющим;

- Ц – по циркулю.

По способу резки переносные машины бывают:

- К – кислородные;

- Пл – плазменно-дуговые.

![На фото - плазменно-дуговая машина для газовой резки металлов, sarrz.ru]()

Основным, чаще всего используемым рабочим инструментом машин и станков для газовой резки является машинный кислородный резак. Наиболее востребованы следующие их типы: инжекторные, внутрисоплового смешения, равного давления.

Современный газовый резак – достоинства и особенности применения

![Современный газовый резак – достоинства и особенности применения]()

Процесс газовой резки - наиболее распространенный и экономически выгодный способ разделения металла. Существует очень большое многообразие ручных резаков для этих целей. Мы предлагаем разобраться на что обращать внимание при выборе резака, чтобы он долго прослужил и не возникло проблем при его эксплуатации.

Подберем индивидуальный инструмент под любую задачу - ручные газовые резаки от компании Messer

Современный ручной газовый резак для резки металлов от компании Messer - высокотехнологичный продукт и результат многолетней кропотливой работы сотен инженеров. Алюминиевая рукоятка, газовые трубки из 2 мм нержавеющей стали, цельный инжектор из латуни, высокоточные вентильные блоки или клапан - все это выглядит уже не как простое изделие, а как произведение технического искусства, где вызывает восхищение продуманность конструкции, удобная эргономика, высокое качество обработки каждой детали и точность сборки. Разнообразие ручных газовых резаков для резки металлов, которые предлагает компания Messer, обусловлено самым широким спектром решаемых задач - резка в диапазоне до 500 мм, разные углы наклона головки, длина до 1500 мм, разные виды горючих газов и способы смешивания. Газовые резаки могут выполнять резку, нагрев, строжку, специальные задачи для металлургических и сталелитейных производств.

Универсальность сопел для ручных и машинных резаков при комплексном оснащении производства позволит сократить номенклатуру приобретаемых расходных частей.Газы для различных видов газопламенной обработки металлов

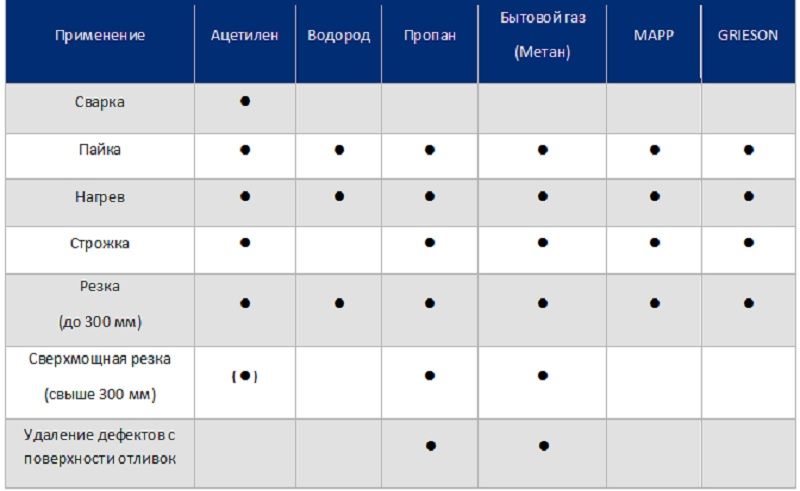

Газопламенная обработка металлов включает в себя в том числе процессы сварки, пайки, нагрева, резки, строжки. Различные горючие газы имеют разные характеристики, поэтому выбор горючего газа зависит от задачи.

![горючие газы применение]()

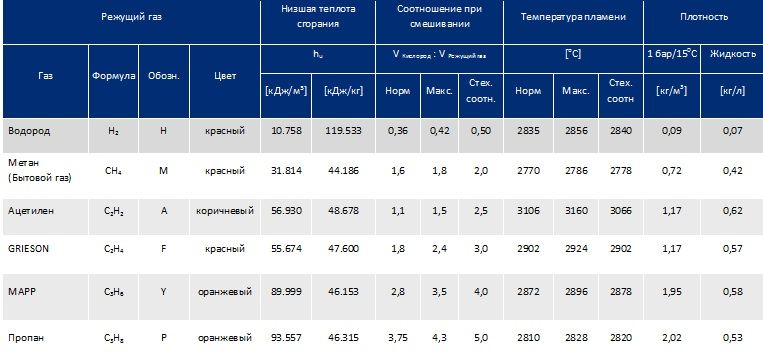

Виды горючие газы и их отличия

по теплоте сгорания

![горючие газы для газокислородных технологий]()

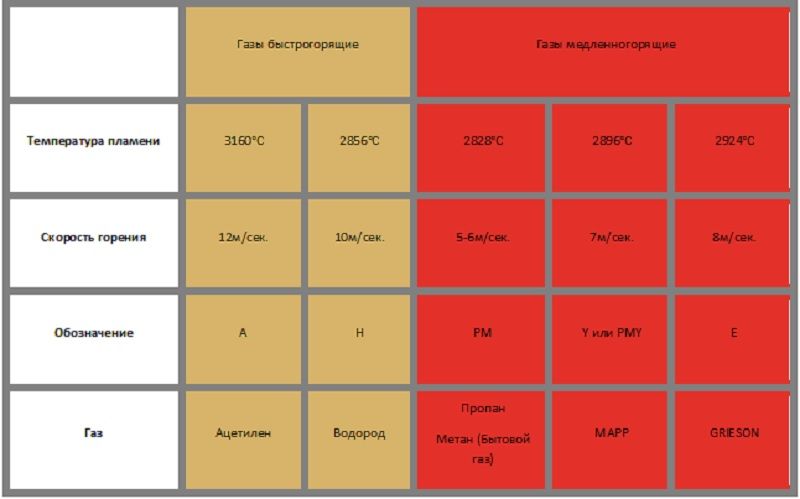

по скорости горения

![горючие газы скорость горения]()

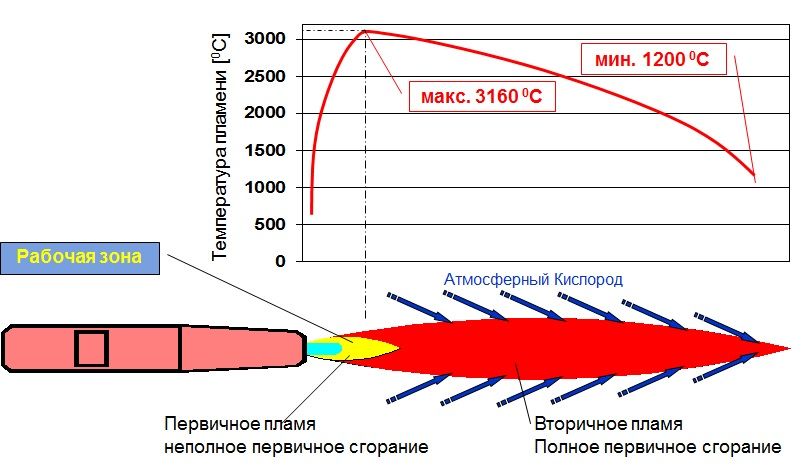

Температура пламени резака/горелки

![температура пламени]()

Какие газы применяются для газокислородной резки?

- Кислород

- Ацетилен

- Пропан

- Бытовой газ

- MAPP

- GRIESON

Принципиально все ручные резаки можно разделить по виду используемого горючего газа на ацетиленовые, пропановые и универсальные:

Ацетиленовые резаки производства Messer (маркировка на ручке с литерой "A" желтого цвета) - это самое высокое качество резки металла толщиной до 500 мм. Чистый рез - это экономия на последующей механической обработке, а расположение газосмешивающей камеры в головке резака или в сопле - высокий уровень безопасности газорезчика. Резаки выпускаются как вентильном, так и в рычажном исполнении длиной до 1500 мм. Универсальные резаки с маркировкой A/PMYE для газосмешивающих сопел также можно отнести к ацетиленовым при установке соответствующих сопел.

Пропановые резаки производства Messer (маркировка на ручке с литерой "P" или "PMYE" красного цвета) как правило используются в монтажных условиях в мостостроении и при возведении металлоконструкций. Ввиду того, что пропан достаточно дешёвый газ, то экономия при использовании пропановых резаков очевидна. Безопасность при работе с резаком обеспечивается его конструкцией - смешивание горючего газа (пропана) и кислорода происходит в инжекторе, который или расположен в головке резака, или само сопло является смесителем (газосмешивающие сопла при использовании универсальных резаков). Пропановые резаки могут быть различной длины, могут иметь разный угол наклона головки и открытие режущего кислорода может быть вентилем или клапаном. Диапазон резки от 3 мм до 500 мм.

Универсальные резаки могут работать с любым видом горючего газа в зависимости от установленного газосмешивающего сопла.

Серии ручных газовых резаков

PROFICUT (диапазон резки до 300 мм, длина 460, 510 мм, для газосмешивающих сопел, открытие режущего кислорода рычагом, угол наклона головки 95 град.)

STARCUT (диапазон резки до 500 мм, длина от 530 до 1500 мм, для кольцевых/щелевых, блочных и газосмешивающих сопел, открытие режущего кислорода вентилем или рычагом, угол наклона головки 95, 135, 180 град., специальные модели для резки металлолома)

ESSEN (диапазон резки до 500 мм, длина 450, 530 мм для кольцевых/щелевых, цилиндрических, блочных и газосмешивающих сопел, открытие режущего кислорода клапаном или вентилем, угол наклона головки 95, 180 град., специальные модели с изогнутой рукояткой для работы в затесненных условиях)

![серии резаков Messer]()

Специальные решения для металлургических и сталелитейных предприятий (диапазон резки до 600 мм и не ограничен для кислородного копья, длина до 6000 мм, специальные модели для кислородно-флюсовой резки)

Отличительные качества резаков Messer

- Отличное качество резки

- Безопасность при работе - смешивание газов максимально удалено от руки газорезчика

- Надежность и долгий срок службы

- Универсальность

- Удобство в эксплуатации

Применение газовых резаков

- для резки металла

- для строжки металла

- универсальные для резки и строжки

Особенности конструкции

- все виды горючих газов.

- различные системы смешивания:

инжекторные - смешивание горючего газа и кислорода происходит в инжекторе, который является частью конструкции резка. Такого типа резаки изготавливаются под определенный вид режущего газа. Дорогой резак, но более дешевые сопла.

безинжекторные - смешивание горючего газа и кислорода происходит непосредственно в сопле, которое является инжектором. Такие сопла называются газосмешивающими и резаки являются универсальными. Переход с одного вида режущего газа на другой возможен при замене сопла. Дешевый резак, но дорогие сопла. - специальные сопла для резки заклепок, болтов, стенок профильного проката.

- различные системы включения режущего газа:

с вентилем для регулировки режущего газа. Для более точной регулировки пламени и достижения высокого качества реза.

с рычагом для регулировки режущего газа. Как правило, резаки с рычагом используются для менее ответственных конструкций, для резки металлолома. - длина от 500 до 1500 мм. Длина определяется решаемыми задачами. Как правило, наиболее длинные резаки используются в металлургии и литейных производствах.

- различные углы наклона головки 95, 135, 180 град.

- форма и конфигурация рукоятки. Определяется решаемыми задачами. Есть специальные исполнения для затесненных условий. Все рукоятки изготавливаются из алюминия для снижения нагрева.

Варианты исполнения блока открытия режущего кислорода

Варианты исполнения рукоятки

В разных сериях резаков различаются исполнения рукоятки. Для серии Proficut - это облегченная рукоятка, для серии Starcut стандартная, для серии Essen рукоятка может быть плоской или с изгибом для затесненных условий эксплуатации. Все рукоятки изготавливаются из алюминия (в серии Starcut алюминиевая рукоятка окрашена в черный цвет) для максимального снижения веса и уменьшения нагрева при интенсивной работе. Все резаки прекрасно сбалансированы и даже если они кажутся тяжелее аналогов, в процессе работы рука устает гораздо меньше.

Сопла для ручных резаков

Сопла, которые можно использовать для ручной резки, зависят от типа смешения газов и вида горючего газа. Все сопла имеют маркировку, которая указывает на горючий газ и на диапазон рабочих толщин. Сопла, предназначенные для одного вида горючего газа, запрещено использовать с другим, т.к. конструктивно они отличаются. Компания Messer провела унификации модельного ряда сопел для ручной резки, поэтому часть сопел может быть совместима с машинными резаками. Это является большим плюсом для крупных предприятий, которые используют как ручную, так и механизированную газовую резки, т.к. позволяет сократить номенклатуру закупаемых расходных материалов.

Кольцевые щелевые сопла (смешивание происходит в инжекторной камере резака), сопла разделяются на режущее и подогревающее

![кольцевые щелевые сопла]()

Блочные сопла (смешивание происходит в инжекторной камере резака), сопла односоставные

![блочные сопла]()

Газосмешиваюшие сопла (смешивание происходит в сопле), сопла односоставные

![газосмешивающие сопла]()

Специальные сопла для строжки, отрезания прихваток, срезания проушин и болтов, роспуска профильного метллопроката

![специальные сопла]()

Специальные резаки

Для литейных производств и металлургической промышленности компания Messer предлагает специальные резаки для кислородной и кислородно-флюсовой резки больших толщин, а также нержавеющих сталей, чугуна и цветных металлов. Особенностью таких резаков является увеличенная длина резака, чтобы снизить тепловое воздействие на резчика, усиленная конструкция вентильного блока и всех иных узлов резака, т.к. процесс резки идет на повышенных давлениях газов и при их большом расходе. Для обеспечения безопасности при работе с такими резаками рекомендуется использовать армированные шланги, специальный кислородный редуктор с повышенным расходом до 150 м 3 /час, средства защиты оператора.

![специальные резаки]()

Как правильно подключить резак и подготовить его к работе

Выводы

Выбор ручного газового резака в первую очередь определяется той задачей, которую необходимо решить, и предпочтениями по цене и типу сопел. Доверьте эту работу профессионалам компании ИТС-Инжиниринг, которые смогут грамотно проконсультировать Вас по техническим возможностям оборудования, предложат оптимальную модель, подберут необходимые расходные части, посоветуют подходящий редуктор, шланги, аксессуары и предохранительные устройства для обеспечения безопасности при проведении газопламенных работ. На нашем складе в г. Москва всегда можете купить ручные газовые резаки серии STARCUT и PROFICUT для пропана и ацетилена, серия ESSEN поставляется в короткие сроки под заказ. Широкая номенклатура сопел всегда в наличии для обеспечения бесперебойной работы оборудования. Мы готовы индивидуально подойти к задаче каждого Заказчика и предложить индивидуальное решение, отвечающее всем пожеланиям.

Портативный газовый резак – устройство для автономной работы

Для получения отдельных фрагментов металлопроката нередко применяется гильотинная рубка, однако в быту для этой цели гораздо удобнее использование портативного газового резака, выполняющего разрез любой сложности.

1 Что такое газовые резаки, и какими они бывают?

От металлического листа, равно как и от стальной трубы (либо другого профиля), можно легко отделить любые части, используя обычное ножовочное полотно для пилы по металлу. Также относительно ровного среза можно достичь с помощью дуги электросварки, правда, при этом будет потрачен не один электрод. Поэтому правильнее всего иметь под рукой газовый резак, причем в быту наиболее удобен компактный вариант. Что же собой представляет это приспособление? Давайте рассмотрим подробно, с помощью чего может быть осуществлен раскрой стали и большинства цветных металлов.

![Фото компактного газового резака]()

Еще в далеком прошлом было замечено, что узконаправленный конус пламени имеет чрезвычайно высокую температуру и достаточное давление, чтобы под его воздействием в металле образовалось отверстие. Причем основную роль в резке играет вовсе не горючий газ или жидкое топливо, а кислород. Аппарат состоит из корпуса, внутри которого проходят каналы для кислорода и горючего газа (пропана, бутана, ацетилена либо водорода), а также из трубок подачи их к соплу. По сути, это две отдельные части – соединенные накидной гайкой рукоятка и наконечник. Каналы, проходящие внутри первой части, соединяются в начале насадки, в этом месте установлен эжектор или инжектор (смесительный узел), в зависимости от типа устройства.

Принцип действия следующий. В стволе, как правило, расположена смесительная трубка, куда кислород всасывает горючий газ. В безинжекторных моделях вещества поступают в дюзу через отдельные трубки, где смешиваются посредством небольших сопел внутри мундштука. Далее сильная струя кислорода, вырываясь из дюзы по одной щели, создает разреженную область перед форсункой, куда подается горючий газ через другое отверстие, образуя длинный узкий факел. За счет значительного давления в конусе металл быстро достигает температуры горения, которая обязательно должна быть ниже температуры плавления.

![На фото - безинжекторная модель газового резака]()

Однако все это общая информация, благодаря которой можно понять, что же собой представляет любой газовый резак. Нас же в первую очередь интересуют портативные модели. По большей части, при наличии кислородных баллонов и соответствующих каналов в аппарате, они представлены инжекторными вариантами. Но на сегодняшний день существуют и такие приспособления, как миниатюрный автономный газовый резак, некоторые разновидности которого могут не превышать по величине ладонь взрослого человека. Данные аппараты имеют либо встроенную камеру для нагнетания газа, либо подсоединяются к небольшому цанговому баллону емкостью до 0.5 литра. Розжиг у них может быть внешний, от спички, или собственный, с помощью пьезоэлемента.

2 Портативные переносные резаки с кислородным и пропановым баллонами

Многие имели возможность наблюдать работу газосварщиков, которые на тележке перевозят с места на место большие и неподъемные баллоны с кислородом и горючим газом. Чтобы получить хоть какую-то мобильность, через редуктор к такому баллону подключается длинный шланг, другой конец которого присоединен к торцу рукоятки резака. Неудобно и довольно тяжело орудовать таким аппаратом по большей части именно из-за длины шланга.

![Фото баллонов с кислородом и горючим газом]()

Другое дело – маленький переносной, инжекторного типа газовый резак. Он удобен тем, что его может перемещать с места на место 1 человек, даже поднимая при необходимости на значительную высоту. В комплект обязательно входит непосредственно газосварочная горелка либо резак, короткие шланги (до 5 метров), 2 баллона – под кислород на 5 литров и пропановый, емкость которого может быть 2, 3 или 5 литров.

![На фото - переносной газовый резак инжекторного типа]()

Для переноски может быть использован пластиковый чемодан контейнерного типа, сумка из водонепроницаемой ткани с металлическими вставками или металлическая корзина. Такие комплекты обычно используются специалистами, занимающимися ремонтом кондиционеров и холодильников (для сварки и резки медных трубок), но найти ему применение можно и в быту. Пропановые баллоны могут заправляться и другими горючими газами, например – бутаном, либо МАФ, то есть смесью метилацетилена и пропадиена.

3 Приспособление с цанговым соединением – преимущества и недостатки

Даже при самом серьезном подходе к ведению загородного хозяйства необходимость в газовой сварке и, тем более, резке возникает довольно редко. Поэтому покупка профессионального оборудования многим кажется нецелесообразной, зачастую же владельцам дачных участков не хочется идти на большие траты. Многие отдают предпочтение дешевым и, на первый взгляд, весьма эффективным мини-резакам, среди которых наибольшей популярностью пользуется газовый цанговый аппарат.

![Фото газового цангового аппарата для резки металла]()

Выглядит он, как насадка на баллон соответствующего типа, емкость которого может быть от 225 до 500 миллилитров. Зачастую такое приспособление снабжается широким раструбом, и тогда оно в большей степени выполняет функции мини-горелки, нежели резака по металлу. Однако, с учетом возможности регулировать интенсивность пламени, можно получить как факел в несколько десятков сантиметров, так и достаточно узкий конус.

В первом случае инструмент становится прекрасным средством для отогревания труб и автомобильных замков, замерзших в зимнюю стужу, а второй вариант может помочь в пайке при наличии припоя. Есть у данного мини-аппарата и недостатки. Первое, что многим покажется неудобным – это достаточно быстрый расход горючего газа, что при небольшой емкости может стать помехой в работе. Как правило, заявленная производителями средняя скорость выработки составляет 225 граммов горючего за час, что соответствует одному баллону самого маленького размера.

![На фото - газовый цанговый мини-аппарат]()

Если работы по металлу предстоит много, придется запастись изрядным количеством таких баллонов или покупать максимально большие емкости. Кроме того, отсутствие кислорода в струе не способствует большому давлению в конусе пламени, которое легко гаснет под порывами ветра. Впрочем, температура в нем может достигать 1300 градусов.

4 Маленький газовый резак, или горелка в кармане

Очень интересен для многих вариант, представляющий собой, по сути, зажигалку с дюзой газового резака в верхней части. Правда, по размерам резервуар устройства значительно больше, и эффективность конуса пламени намного выше. Многие держали в руках достаточно дорогие пьезозажигалки с турбонаддувом, у которых огонь не гаснет под порывами ветра за счет значительного ускорения в сопле турбины и формирования факела в специальной насадке.

![Фото зажигалки с дюзой газового резака в верхней части]()

Однако почти всегда при длительном горении верхняя часть этого заменителя спичек сильно разогревается, и пластмассовые детали в большинстве случаев начинают плавиться.

![На фото - цанговый баллон]()

К недостаткам данного устройства можно отнести тот факт, что при высокой температуре в конусе пламени (1300 градусов) длина факела, как правило, незначительна. Здесь, как и в предыдущем типе резака, рассмотренном нами выше, сказывается отсутствие подачи кислорода. Поэтому перед дюзой отсутствует разреженная область, и давление конуса остается незначительным, а потому – недостаточным для работы со сталью. Подобные карманные мини-горелки чаще всего используются для розжига угля в мангале на даче, также им находят применение ювелиры и все те же мастера по ремонту кондиционеров с холодильниками.

5 Резак вместо паяльника – плавим олово и медь

Если взять стандартный резак в комплекте с кислородным и пропановым баллонами, все, что с его помощью можно будет сделать – это раскроить лист металла, либо, наоборот, сварить несколько стальных деталей. Однако о тонкой пайке не может быть и речи, равно как и о точечной сварке мелких деталей. Впрочем, сегодня существуют мини-резаки, с помощью которых выполняется поистине ювелирная работа по металлу.

![Фото мини-резака для ювелирной работы по металлу]()

В частности, особо миниатюрные, больше напоминающие массивную перьевую ручку весом не более 60 граммов. Они делятся на 2 типа: со встроенным резервуаром и подсоединяемые к цанговому баллону гибким коротким шлангом. При этом оба варианта обеспечивают максимальную свободу движения руке, удерживающей приспособление. Первый тип, со встроенной камерой для газа, дает больше мобильности, если приходится часто передвигаться во время работы, поскольку отсутствует привязка к баллону посредством шланга.

Однако достоинство оборачивается недостатком, если вас ожидает большой фронт деятельности, поскольку запас горючего газа в резервуаре рассчитан только на 15 минут непрерывного горения факела. В этом отношении постоянное подключение мини-резака к баллону удобнее, особенно если взять самую большую цанговую емкость на 0.5 литра. Однако если понадобится переместиться, баллон придется переносить с места на место.

![На фото - большая цанговая емкость на 0.5 литра]()

Портативный газовый мини-резак обычно имеет 2 режима для работы по металлу. Через стандартное сопло он выдает достаточно широкий конус пламени длиной до 4 сантиметров, а при установке специальной насадки получается короткий игольчатый факел высокой интенсивности. Первый режим удобен для плавки олова и меди, а также для пайки металлических деталей, а второй вариант идеален для точечного спаивания мелких заготовок и для работы с радиоплатами. Температура в конусе пламени, как и у прочих мини-резаков, достигает 1300 градусов, но при этом для резки стали приспособление не подходит за недостатком мощности. Расход у такого газового паяльника всего 12 граммов в час.

Принцип действия и разновидности газовых резаков по металлу

![]()

Существует много способов резки металла, но наиболее эффективным, простым, и, как не странно, безопасным является газовый метод. Суть технологии основывается на химическом взаимодействии горючего газа, в большинстве случаев пропана, с кислородом. В результате такого синтеза образуется направленное пламя с высокой температурой в центре, которая достигает точки плавления стали.

Более современный метод – это плазменная резка. Технология схожая, только в качестве активатора струи выступает электрическая дуга. Плазменный резак способен создавать более тонкий рез, но если в случае с пропаном достаточно обзавестись всего двумя газовыми баллонами (с пропаном и кислородом), то здесь понадобится специальный аппарат – плазмотрон.

Выбирая резак следует в первую очередь обращать внимание на его эргономичность и удобство. Как правило, процесс резки занимает много часов, а в некоторые места очень сложно добраться. Конструкция резака подбирается индивидуально, в зависимости от поставленных задач. Также смотрим на безопасность инструмента, но если говорить о нашем рейтинге, куда попали 10 лучших резаков, то этот параметр присутствует у всех моделей, вне зависимости от их ценовой категории.

Лучшие газовые резаки по металлу

Газовый резак состоит из нескольких модулей: держателя, вентильной системы, трубок и сопла. Каждая модель имеет свои особенности. Например, сопло должно оснащаться защитой от обратного удара, а рукоятка удобно лежать в руке и не выскальзывать. Особое внимание при выборе уделяется вентильной системе, на которую приходится основная нагрузка при работе. Расположение вентилей также имеет значение в плане удобства, и в некоторых моделях продувочный вентиль заменяется рычагом.Такие инструменты тоже представлены в нашем рейтинге.

Виды газовых резаков

Виды газовых резаков представлены очень широко. Пройдемся по ручным моделям, которые подразделяются по признакам.

По виду разогревающего горючего газа:

- с ацетиленом;

- с метаном;

- резак пропановый;

- универсальный;

- с МАФ.

![]()

Принцип работы газовой горелки.

Вид газа влияет на температуру пламени для разогрева металла.По мощности работы резака:

- малая мощность для резки металла с маркировкой Р1 и толщиной 3 – 100 мм;

- средняя мощность – маркировка Р2 и толщина до 200 мм;

- высокая мощность – маркировка Р3 с толщиной до 300 мм;

- бывают резаки для резки металла с толщиной до 500 мм.

По способу доставки горючего газа:

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

Чтобы сделать качественный рез, нужно контролировать расстояние между соплом горелки и поверхностью материала. Для этого нужно сделать самодельную каретку, которая будет поддерживать рабочую часть оборудования в одном положении над металлическим листом.

![Газовый резак в сборе]()

Газовый резакПравила выбора

При выборе газового резака нужно учитывать ряд рекомендаций. Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости. Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

- Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм). Такая длина позволит уберечь кисть от травмирования пламенем.

- Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию.

Настройка

Чтобы настроить инжекторный резак на выполнение газорежущей операции, необходимо выполнить регламентированные инструкциями по эксплуатации ИГР процедуры:

Провести проверку инжекции в следующей последовательности:

- подсоединить шланг от кислородного баллона к соответствующему ниппелю, при этом ниппель для подсоединения газового шланга остается свободным либо просто выкручивается;

- открыть подачу кислорода на редукторе;

- открыть вентили кислорода и горючего газа на ИГР;

- проверить инжекционную способность, прислонив палец к штуцеру с газом – палец должен слегка притягиваться (опытные сварщики не гнушаются вместо пальца попробовать наличие втягивания языком). Наличие втягивания указывает о хорошей инжекции.

После проверки инжекции подсоединить шланг с горючим газом.

Разжечь пламя для резки металла. Длину факела и цвет пламени регулируют открытием соответствующих вентилей кислорода, горючего газа и смеси вплоть до полной стабилизации пламени и приобретения им формы конуса.

Принципиальная конструкция газового резака

Особенности конструкции резака.

Инжекторный или двухтрубный резак

Это самая популярная модель по своей конструкции. Название «двухтрубный» происходит из-за разделения технического кислорода на два потока. Это делается для функционального разделения работы кислорода.

Верхний поток кислорода с высокой скоростью идет сквозь сопло внутреннего мундштука. Это чрезвычайно важная часть аппарата – она отвечает за непосредственно фазу резки металла. Регулируется этот поток специальным вентилем, который обычно выносится на наружную панель.

Второй поток кислорода идет прямиком в инжектор. Порядок работы в камере инжектора следующий: кислород поступает в камере под большим давлением и с высокой скоростью, в результате чего в этом пространстве образуется зона разреженного давления. Кислород является в данном случае инжектируемым.

![]()

Номинальный расход газов.Через специальные боковые отверстия в стенках камеры в нее втягивается горючий газ – он является в данном случае эжектируемым. Происходит смешение газов, скорости выравниваются, в итоге на выходе из камеры формируется поток из смеси газов, у которого скорость ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

На следующем этапе сформированная смесь газов поступает в наконечник – сначала в его головку, а затем через сопло между мундштуками выходит и образует то самое пламя в виде факела, которое разогревает металл до температуры его горения. Все потоки газов регулируются собственными вентилями на внешней стороне корпуса – для подачи кислорода и отдельно для подачи горючего газа в инжектор.

Безинжекторный или трехтрубный газовый резак

В данном случае устройство газового резака сложнее. Кислород в него попадает по двум трубкам, третью трубку по праву занимает горючий газ. В этом сварочном резаке газы смешиваются внутри головки, никакой камеры здесь нет. Такая система является более безопасной, чем двухкамерная модель.

Дело в том, что здесь нет риска для так называемого «обратного удара», который заключается в весьма неприятном и опасном явлении: проникновении горящих газов в каналах и трубках аппарата в обратном направлении.

У этой модели стоимость значительно выше. Кроме этого недостатка у трехтрубного резака имеется еще один нюанс: в работе с ним необходимо очень высокое давление горючего газа – выше, чем с инжекторным аппаратом.

Газовый резак своими руками

Как и многие другие устройства для сварки, ковки или иных операций с металлами, газовый резак своими руками соорудить вполне возможно – это несложно. Если на рынке предлагаются самые разнообразные модели с разной степенью конструктивной сложности, то самодельный резак для резки металла лучше делать простым и компактным.

На нижеследующем примере можно отлично понять принцип действия и построения автогена, иными словами – научиться его делать резаки. А пока делаем легкую версию для резки медных проводов.

![]()

Как устроен резак?Вот что понадобится для изготовления самодельного аппарата:

- компрессор для аквариума;

- баллончик для заправки зажигалок газом;

- игла для насоса мяча;

- медицинские капельницы с иголками – две штуки;

- медная проволока;

- паяльник с причиндалами;

- пистолет с термо-клеем;

- надфиль тонкого помола;

- съемный сосок от камеры автомобиля.

В игле от насоса просверливаем отверстие для малой медицинской иглы со сточенным острым кончиком. Место запаиваем с медной проволокой для полной герметизации. Подача воздуха от компрессора и пропана от баллона производятся как обычно, под давлением. Зажимы капельницы выполняют роль вентилей для регулировки факела пламени.

В качестве резюме еще раз напоминаем об ответственности работы с газом, которая полна серьезных рисков. Если вы новичок в газовых делах, самым оптимальным случаем была бы совместная работа с кем-то из опытных специалистов.

Принцип работы

Методика газовой резки относится к технологии газопламенной обработки металлов, в которой пламя горящей газовоздушной смеси нагревает заготовку до высокой температуры для выполнения резки, поверхностной закалки, наплавки или другой технологической операции.

Базовым принципом газовой резки является способность металла к возгоранию в среде химически чистого кислорода. Для технической реализации этого сложного физико-химического процесса применяют специальный резак по металлу, выполняющий следующие функции:

- смешивание в определенной пропорции горючего газа (ацетилена, пропана, природного газа) с кислородом для образования подогревающей газокислородной смеси;

- воспламенение подогревающей смеси и нагрев ее пламенем металла вдоль линии реза;

- раздельную подачу потока подогревающей смеси и струи кислорода к месту реза.

Операция газорезки, которую обеспечивает резак горящим газом, состоит из двух технологических этапов:

- Подготовка к резке, заключающаяся в разогреве локальной зоны заготовки до температуры воспламенения металла. Разогрев осуществляется факелом пламени горящей подогревающей смеси. В месте начатого разреза металл греют до белого каления, что соответствует нагреву до температуры в пределах 1100 град. Ц.

Режим предварительного локального разогрева необходим для того, чтобы металл обрабатываемой детали воспламенился в струе кислорода по линии реза без использования постороннего инициатора возгорания.

- Непосредственно газовая резка заготовки, заключающаяся в сгорании металла в струе поданного под давлением кислорода и выдувании из рабочей зоны образовавшихся продуктов горения в виде раскаленных частиц. Процесс резки протекает в следующей последовательности:

- в разогретую зону подается кислородная струя под давлением 5-12 атм.;

- при соприкосновении с нагретой поверхностью кислород воспламеняется;

- под воздействием кислородной струи металл в зоне реза сгорает;

- продукты горения – оксиды – струей выдуваются из зоны резки, оставляя после себя узкий паз.

Окисление материала разрезаемой заготовки происходит лишь на участке действия кислородной струи, поэтому попадание оксидов внутрь металла исключено.

Подготовка к работе

Прежде чем начинать работу с оборудованием для газовой резки нужно провести подготовку. Она включает действия, которые снижают риск порчи аппарата, заготовки, получения травм. Этапы подготовки:

- Осмотреть баллоны, соединительные шланги, крепёжные элементы, горелку на наличие повреждений. Они должны быть целыми, без видимых дефектов.

- Принюхаться к окружающему воздуху. Так можно определить утечку газа. Изначально необходимо подключить шланги к баллонам и горелке, зажать их хомутами. Горючая смесь не должна вырываться наружу.

- Резиновые уплотнители должны быть целыми. Если на них появляются трещины, их форма изменяется, необходимо немедленно заменить прокладки на новые.

- Прежде чем открывать кислородный вентиль необходимо проверить оборудование на наличие жировых пятен, подтёков масла. Даже небольшое количество этих веществ могут вызвать взрыв.

Важно правильно соединить шланги, не перепутав подачу газа.

![Подготовка к работе]()

Подготовка к работе газовым резакомЧитайте также: