Оборудование для эмалирования металла

Предлагаем полный комплекс услуг связанных с проектированием под ключ производства эмалированных изделий. Объем предлагаемых нами услуг включает в себя весь перечень работ: начиная от выполнения проектно-конструкторской документации (на завод, цех, оборудование и др.) и заканчивая услугами по изготовлению оборудования, его поставке, пуско-наладке и вводу в эксплуатацию). Более подробную информацию предоставляем при конкретном запросе (см. раздел "Контакты").

Информация по уровню цен на оборудование предоставляется при официальном запросе, сделанном на фирменном бланке.Также в запросе просим указать технические особенности на интересующее Вас оборудование (если такие присутствуют) и контактные данные для обратной связи.

Обращаем Ваше внимание, что цены на комплекс оборудования или на отдельную единицу оборудования предоставляются нами на дату официального запроса.

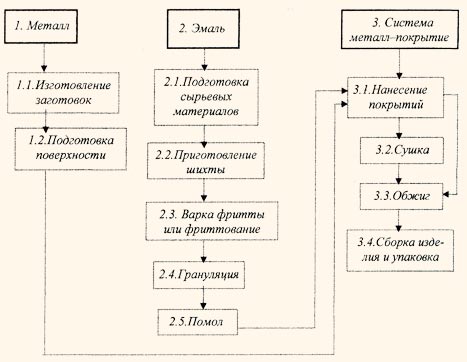

Современное производство эмалированных изделий предусматривает большое количество операций, которые различаются в зависимости от типа и состава металлического субстрата, способов его предварительной обработки, нанесения и обжига покрытий, вида и назначения продукции. Эти операции укладываются в следующую обобщенную схему:

Эмаль

Эмаль - тонкие стеклообразные покрытия (финифть, стеклоэмаль), наносимые на изделия из металлов и их сплавов и закрепляемые обжигом. Характеризуются высокой твердостью, коррозионной стойкостью, износо- и жаростойкостью. По назначению эмаль подразделяют на техн. и художественные, по внешнему виду - на прозрачные и непрозрачные (тушеные), белые и цветные.

Технические эмали наносят на изделия из чугуна, стали, алюминия и сплавов легких металлов. Подразделяют на грунтовые и покровные. Грунтовые эмали , содержащие 50-60% SiO2, 2-8% Аl2О3, до 30% В2О3, 12-30% Na2О, 4-10% СаО и др. оксиды (до 10 наименований), наносят на изделия первым, грунтовым слоем, к-рый хорошо сцепляется с металлом. Для усиления сцепления с металлом вводят т. наз. оксиды сцепления - Со2О3, Ni2O3, MoO3.

Покровные эмали, наносимые на грунтовые, подразделяют на непрозрачные (белые, окрашенные) и прозрачные (бесцв., окрашенные). Они содержат те же оксиды, что и грунтовые, и, кроме того, SnO2, Sb2O5, ZrO2, TiO2, фториды щелочных металлов, выполняющие роль глушителей (иногда эмаль классифицируют именно по составу глушителей). В состав окрашенных эмалей входят также пигменты (оксиды Мn, Сu, Со, Сr, Ni), люминофоры и др.

Технология производства эмали включает: составление шихты, содержащей разл. стеклообразующие материалы (кварц, кварцевый песок, сода, поташ, мел, полевой шпат, глина, каолин, бура) и спец. добавки (см. выше); плавление шихты [для фриттованных (предварительно сплавленных) Э.] при температуре 1150-1450 °С до получения стеклянных гранул; размалывание гранул до получения пудры (помол без воды) или устойчивого шликера (помол с водой и смешивание со связующими компонентами). Устойчивый маловязкий шликер обычно содержит 30-40% по массе воды, 5-10% глины, 0,1-0,5% электролитов (сода и др.), огнеупорные наполнители, при необходимости, - 3-8% глушителей, 1-5% пигментов и орг. красителей. Нефтриттованные эмали получают размолом (без плавления) в воде исходных материалов.

Шликер или пудру наносят на предварительно подготовленную (обезжиренную, протравленную, очищенную песком) пов-сть металла погружением, обливом, пульверизацией, электростатич. напылением, электрофорезом и др. способами; пудру часто наносят напылением с помощью вибросит на пов-сть, нагретую до 600-800 °С. Изделия, покрытые грунтовой эмалью, сушат в конвейерной сушилке при 150-180 °С, после чего в два слоя наносят покровную эмаль. Каждый слой эмали обжигают отдельно в камерных, туннельных и др. печах.

В зависимости от исходного состава оксидов и температуры обжига эмали бывают легко- и тугоплавкими, в зависимости от фазового состава покрытия - стеклообразными и стеклокристаллическими (ситаллизированными). Оптимальные температуры обжига эмали для изделий из чугуна и стали: грунтовых - 850-980 °С, покровных - 800-920 °С; из алюминия и его сплавов -530-580 °С; из благородных и цветных металлов -750-850 °С; из тугоплавких металлов и сплавов - до 1600 °С. Для получения качественных покрытий расплавленные эмали должны хорошо смачивать металл; при этом вязкость расплавленной эмали не должна превышать 100 Па x с, а величина ее поверхностного натяжения - 300 Н/м.

На изделия, обработка которых при высокой температуре недопустима, эмаль наносят дуговым или высокочастотным плазменным напылением (температура поверхности не более 200 °С).

Продолжительность обжига покрытия 3-4 мин для мелких изделий и до 30-40 мин для крупных; обычная толщина Э. 0,07-0,02 мм, в случае толстостенных изделий хим. аппаратуры - до 1-2 мм (2-3 слоя грунтовой Э. и до 7 слоев покровной). Наличие большого колличества слоев способствует релаксации возникающих при охлаждении напряжений, обусловленных различием температурного коэффециента линейного расширения эмали и металлов. Во избежание образования дефектов эти напряжения не должны превышать 50-100 МПа для стеклообразных эмалей и 150-200 МПа для стеклокристаллических. Готовые покрытия иногда расписывают красками на основе окрашенных оксидов или солей металлов.

Технические эмали предназначены для увеличения износостойкости разлраздичных аппаратов в хим., пищевой и фармацевтич. промышленности, эксплуатирующихся в агрессивных средах. Их наносят также на изделия бытового назначения (посуду, холодильники, санитарно-техн. и электроосветит. аппаратуру), нек-рые архитектурно-строительные облицовочные детали, дорожные знаки и пр.

Художественные эмали обычно наносят для украшения изделий из цветных и благородных металлов. Содержат обычно те же оксиды, что и техн. Э. Толщина эмалевого покрытия обычно не превышает 0,01 мм. На ювелирные изделия эмалевые составы, в т. ч. многоцветные, накладывают вручную. В зависимости от техники наложения и закрепления Э. наз. выемчатыми, перегородчатыми, расписными, поливными, по рельефу, по скани и др.

Разновидности оборудования для эмалирования

Эмалирование представляет собой эффективный способ для защиты металла от коррозии. Его функция заключается в формировании непроницаемого твердого слоя, изолирующего металл от агрессивной среды. Благодаря этому эмалированные поверхности отличаются высокой стойкостью к неблагоприятным климатическим условиям. Для процесса эмалирования применяется специальное оборудование.

Выбор оборудования

Для нанесения эмали применяется ручное и автоматическое оборудование. Обработка материалов происходит при помощи распылительных электростатических пистолетов и катриджных камер. В устройствах этих систем применяются материалы, обладающие высоким уровнем износостойкости.

Специальные системы эмалирования разрабатываются для стандартных элементов – печей, профилей, плит и вывесок. Есть оборудование и для сложных деталей – внутренних поверхностей бойлеров, нагревательных приборов.

Профессиональное оборудование отличается высокой надежностью, отменным качеством нанесения и небольшими расходами в ходе эксплуатации.

Для более эффективной работы оборудования применяются специальные системы контроля. Использование механизма позволяет сэкономить 10-20 % порошковой краски. С помощью цифрового контроля можно запрограммировать необходимые рабочие параметры.

Для эмалирования применяются высокотемпературные печи. Такое оборудование может иметь любые показатели производительности. К важным характеристикам печей следует отнести эффективность и экономичность. Для выполнения эмалирования любой степени сложности применяются специальные конвейеры. Нанесение покрытий выполняется при помощи ручных и автоматизированных кабин.

Хорошее оборудование должно обладать такими достоинствами:

- Выполнение в соответствии с европейским качеством.

- Надежность и практичность устройств.

- Использование инновационных технологий.

- Экологичность конструкций.

- Применение энергосберегающих систем.

Оптимальным устройством для распределения эмали является краскопульт. Мелкодисперсное распыление позволяет получить тонкий и ровный слой без подтеков. С помощью такого устройства можно обрабатывать труднодоступные участки и дальние углы. Жидкий состав наливается в специальный резервуар. Ручной краскопульт работает при нажимании на рычаг. Для больших производств применяются автоматизированные приспособления.

Основные разновидности

Для нанесения эмали могут применяться следующие виды оборудования:

- Агрегаты для пневматического распыления. К основным вариантам относится компрессор с подсоединенным пистолетом для окрашивания. Пистолеты бывают высокого, среднего и низкого давления. Этот элемент должен быть совместим с характеристиками компрессора.

- Приборы для безвоздушного метода. В этом случае применяются устройства безвоздушного распыления, обладающие разными типами приводов – электрическими, пневматическими и бензиновыми. Агрегаты состоят из краскораспылителя с саплом и специального насосного устройства.

- Для нанесения эмали применяются покрасочные ванны. Этот вариант подходит для метода окунания и облива. Габариты ванны определяются параметрами обрабатываемых деталей.

- Использование воздействия электрических полей, обладающих высоким напряжением. Для этого применяются специальные установки, состоящие из генератора тока высокого напряжения и распылителя краски.

Существуют и другие способы нанесения покрытий. Это могут быть покрасочные камеры, применение аэрозольных распылителей и вальцовочных станков.

Особенности нанесения эмали

Эмалирование в большинстве случаев выполняется в несколько слоев. Нижний слой распределяется по металлической подложке. С помощью нанесения нескольких слоев корректируются результаты предыдущих обжигов. Перед процедурой обжига, поверхность с эмалью тщательно просушивают. Температура обжига варьируется в пределах 800-850 градусов. После обжига выполняется охлаждение и правка.

Оборудование GEMA

Окрасочная камера MRS была спроектирована для применения в автоматических высокопроизводительных линиях.

Кабины для многоцветного эмалирования

Кабина EquiFlow BA04-E спроектирована специально для случаев, требующих смены цвета.

Применение антистатических материалов в сочетании с технологией EquiFlow и порошковым центром гарантирует быструю очистку окрасочной камеры и ускоренный переход на другой цвет.

OptiGun® GA03-E – автоматический пистолет для эмалирования

Пистолет OptiGun GA03-Е предназначен для стеклоэмалирования.

OptiSpray AP01-E

Порошковый насос OptiSpray AP01-E c технологией SIT (Smart Inline Technology)

- беспрецендентная экономия порошка

- стабильный и воспроизводимый выход порошка

- постоянное качество окраски

- автоматическая смена цвета

- простая и эргономичная система интеграции

- минимальные требования в обслуживании

OptiFlex®2 FE

OptiFlex2 FE – ручная установка для электростатического нанесения порошковой стеклоэмали с бункером на 50 литров.

OptiFlow инжекторы для эмалирования

Инжекторы EI06-V и EI08 специально разработаны для порошков стеклоэмали.

Инжектор EI06-V позволяет производить быструю очистку и легок в установке, без применения специальных инструментов. Все пневматические соединения также легко отсоединяются.

Инжектор EI08 Enamel является типа "plug-in" и позволяет производить легкую очистку и демонтаж. Может быть дооборудован дополнительными соединениями для продувки порошковых шлангов.

Порошковый насос OptiFeed PP06

Порошковый насос OptiFeed PP06 предназначен для транспортировки порошка для напыления ( называемого также эмалевым порошком).

Порошковый насос OptiFeed PP06 подходит как для подачи нового порошка на автоматические установки нанесения порошкового напыления, а также для общей подачи порошка для напыления из емкостей с порошком.

Это самая новая версия порошкового насоса Gema, специально разработанная для подачи порошка напрямую из порошкового контейнера на большие расстояния. С функцией таймера, интервалы подачи, могут быть запрограммированы.

Оборудование для эмалирования

Специально разработаный пистолет для электростатического нанесения порошка эмали, обеспечивает высочайшую прочность и эффективность покрытия.

OptiSpray AP01-E Насос для нанесения: постоянный и воспроизводимый выход

Насос AP01-E в комбинации с порошковым центром OptiCenter OC03 обеспечивает наилучшие результаты нанесения на очень долгий период времени, быструю смену цвета краски и высокий показатель выхода порошковой краски.

OptiFlex® Automatic Equipment

Модульная система легко адаптируется к потребностям клиента, предлагая превосходное качество нанесения, большую экономию порошковой краски и быструю окупаемость.

OptiFlex®2 FE: спроектирована для ручного эмалирования

Легкое и высокоэффективное нанесение эмалевых порошков.

Ручной пистолет для нанесения порошка эмали

Превосходная эргономика и легкая конструкция пистолета OptiSelect для нанесения порошка эмали гарантируют сниженное утомление оператора

Эмалевый инжектор OptiFlow: надежный и точный

Эмалевый инжектор OptiFlow имеет прочную и износостойкую конструкцию, идеально подходящую для использования абразивного порошка эмали.

Манипуляторы, Оси и Автоматизация

Широкий выбор надежных манипуляторов, простых в использовании и обслуживании, повышающих качество нанесения и позволяющих экономить на рабочей силе.

Усовершенствованная автоматизация для сложных деталей

Широкий выбор осей и легко программируемых систем 3D контроля, обеспечивающие прекрасный результат покрытия даже для сложных для окраски деталей.

Автоматические системы подачи свежей порошковой краски

Автоматическая подача краски из коробок, барабанов, октобин или больших мешков повышает качество окраски и сокращает издержки на рабочую силу.

OptiFeed Насос PP06: эффективный и чистый

Идеальное решение для подачи большого количества свежей краски и краски после рекуперации на большие расстояния используя небольшое количество сжатого воздуха.

Порошковый центр OC02-E: чистая и точная подача порошка

Обеспечивая чистую и быструю смену цвета краски, центр предлагает выдающиеся результаты нанесения с интегрированной подачей свежей краски и инжекторами optiFlow.

Порошковый центр OC03-E: чистая и точная подача порошка

Обеспечивая чистую и быструю смену цвета краски, центр предлагает выдающиеся результаты нанесения с интегрированной подачей свежей краски и насосами OptiSpray.

Решения для просеивания для всех потребностей по качеству

От простых вибрационных сит до высококачественных роторных и ультразвуковых сит, Gema предлаает решение для любых ожиданий по качеству.

MagicControl 4.0: Новаторский интерфейс для умной автоматизации завода

Система управления обеспечивает интеллектуальную сеть для всех компонентов приложения обеспечивая большую эффективность и управляемость процесса.

Износостойкие фильтры, предназначенные для эмали

Уникальные элементы фильтра синтер ламели обеспечивают самое высокое качество применения и исключительно длинную продолжительность применения.

Виды эмалей

Эмали по светопропусканию подразделяют на прозрачные , фондон , непрозрачные и опаловые .

Прозрачные (транспарантные) эмали изготавливают различных цветов и яркости. Металлическая подложка более или менее отчетливо просвечивает через эмаль. Фондон — бесцветная прозрачная эмаль — образует бесцветное блестящее покрытие на металлической подложке, широко используется в комбинации с цветными эмалями в художественном эмалировании. Непрозрачные (опаловые) эмали при добавлении глушителей в шихту становятся полностью непрозрачными. Могут быть получены во всех цветовых оттенках. Опаловые (опалисцирующие) эмали наполовину прозрачны, т.е. представляют среднее между прозрачными и непрозрачными эмалями. Благодаря специальным условиям обжига приобретают специфический вид: напоминают молочный опал (см. Эмали с эффектом опалисцирования).

Далее.

Палитра эмалей

Эмали маркируются соответствующим номером и названиями цветов, например цвет зеленой липы, желтый топазовый, светло-синий. Однако ни название цвета, ни внешний вид эмалевого полуфабриката не определяет фактический цвет эмали. Только при оплавлении ее на металле определяется окончательный цвет, который, кроме всего прочего, зависит от условий обжига. На цвета прозрачных и опалисцирующих эмалей большое влияние оказывает подложка.

Далее.

Инструменты эмальера

Подготовку эмали начинают с измельчения крупных кусков эмали. Для этой цели хорошо подходит стальная ступка. Пестик должен точно соответствовать отверстию, чтобы при измельчении не было потерь эмали. Подставкой под ступку служит массивная деревянная плита, которая предохраняет стол от больших нагрузок.

Подставки для обжига эмали

После того, как на изделие нанесена эмаль, она должна просохнуть, и только потом изделие помещают в печь для обжига. В большинстве случаев невозможно взять изделие щипцами или пинцетом и поместить в печь, не повредив нанесенного слоя эмали, поэтому для обжига эмалируемые предметы размещают на огнеупорных подставках.

Далее.

Печи для обжига

Технология эмалирования осталась в принципе такой же, как во времена Теофилуса (см. Средневековая перегородчатая эмаль). Лишь одно существенно изменилось — печи для обжига. Мы восхищаемся работами старых мастеров и совершенно не можем представить, что они производили обжиг в пламени древесного угля, покрытом защитным колпаком. Изменив положение колпака на пламени древесного угля на горизонтальное, получили муфельную печь, что было существенным техническим прогрессом. Рабочие образцы могли теперь просто загружать в печь для обжига и также беспрепятственно вынимать. Этот принцип сохранился до сегодняшнего дня, изменился лишь способ разогрева муфеля. Уже в прошлом столетии древесный уголь вытеснил кокс, затем были разработаны муфели, отапливаемые газом, и, наконец, электрические муфельные печи.

Оборудование мастерской

Рабочая среда, которая окружает нас большую часть дня, оказывает решающее влияние как на нашу работоспособность, так н на наше здоровье. Условия труда важны для творческой деятельности и в частности для занятий эмалированием, они в первую очередь зависят от того, как оборудована мастерская или рабочее место, творческой атмосферы.

Далее.

Читайте также: