Название печи для плавки металла

Металлы, сплавы, специальные лигатуры, шлакообразующие присадки и другие материалы, которые используют для приготовления различных сплавов, в литейном производстве называют шихтовыми материалами или шихтой. В состав шихты входят: свежие материалы (доменные чугуны различных марок, медь, алюминий, цинк, никель и др.), которые поступают в литейные цехи с металлургических заводов; лом черных сплавов и лом цветных сплавов, представляющие собой переработанные промышленные отходы; специальные ферросплавы и лигатуры (промежуточные сплавы более тугоплавких элементов с легкоплавкими), поступающие с металлургических заводов; отходы литейного производства и механических цехов (литники, прибыли, бракованные детали и брикетированная стружка). Количественное соотношение различных материалов в шихте зависит от качества исходных материалов и от требований, которые предъявляют к изготовляемым сплавам.

Основные типы плавильных печей

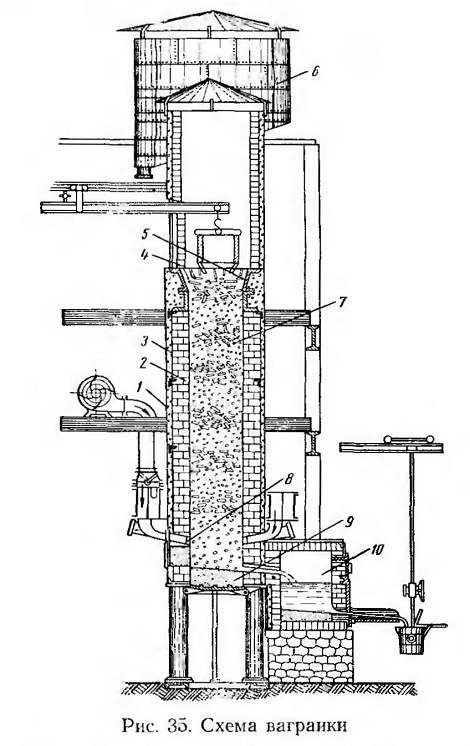

В литейном производстве используются плавильные печи, работающие на твердом, жидком или газообразном топливе (коксе, нефти, мазуте, газе), и печи электрические. К первому типу печей относят вагранки и тигельные печи, ко второму типу — дуговые электрические печи и электрические индукционные печи. Наибольшее распространение для плавки чугуна получили печи шахтного типа—вагранки. Серый чугун, получаемый в этих печах, используют для отливок различных по сложности деталей. В электрических печах плавится сталь, легированный чугун, а также белый чугун, перерабатываемый затем в ковкий чугун. Схема вагранки приведена на рис. 35. Вагранка представляет собой шахтную печь, основой которой является сварной металлический кожух 1, футерованный изнутри огнеупорным кирпичом 2. Щель между кожухом и футеровкой засыпается сухим кварцевым песком 3. В верхней части вагранки находится загрузочное окно 4. Часть шахты вагранки, расположенная ниже загрузочного окна, футеруется чугунными пустотелыми кирпичами 5, которые предохраняют ее от разрушения при загрузке шихты 7.

Загружают вагранку с помощью скипового подъемника или консольного крана. Верхняя часть вагранки заканчивается искрогасителем 6.

Для поддержания горения в вагранке через специальные отверстия 8, называемые фурмам и, подается воздух (дутье), нагнетаемый вентилятором. Расплавленный чугун по поду 9, расположенному в нижней части шахты, стекает через специальное отверстие и желоб в копильник 10. В начале работы в вагранку загружают слой кокса высотой 500—1500 мм и поджигают его. Этот слой кокса называется холостой колошей. Затем на холостую колошу загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. После загрузки материалов через фурмы подают воздух, необходимый для горения топлива. В плавильном поясе чугун и шлаки расплавляются и стекают в горн вагранки. Образующиеся газы, поднимаясь вверх, нагревают металлическую шихту и топливо, а затем уходят в трубу.

По мере сгорания кокса и плавления чугуна загружаемая в вагранку шихта опускается вниз, а на ее место загружают новые порции шихтовых материалов. В процессе плавки жидкий чугун скапливается в горне вагранки. Шлак всплывает на поверхность чугуна и периодически выпускается через шлаковую летку. Накопившийся чугун сливается через летку по желобу в специальный копильник, а затем в ковш. Производительность вагранок 0,5—30 т чугуна в час.

В целях пожарной безопасности и предохранения от загрязнения окружающей местности вагранки снабжают искрогасителями, которые одновременно являются и пылеуловителями.

Для плавки стали в литейных цехах используют мартеновские и электродуговые печи с основной и кислой футеровкой, а также индукционные тигельные печи.

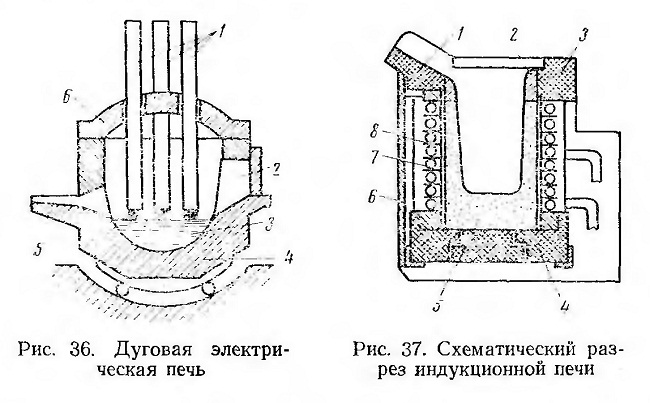

На рис. 36 показана схема дуговой электропечи. Источником тепла в этой печи является электрическая дуга, возникающая между расплавом 3, находящимся в ванне печи 4, и тремя графитовыми электродами 1 (проходящими через свод печи 6), по которым подается электрический ток. Вместимость таких печей составляет 1,5—10 т. Длительность плавки 1,5—4 ч. Приготовленный металл выливается при наклоне печи, осуществляемом специальным механизмом, через желоб 5. Загрузка шихты в печь производится через окно 2 или через свод печи, поднимаемый и поворачиваемый специальным механизмом.

Плавка стали в дуговой электрической печи состоит из следующих операций: заправки электропечи, завалки шихты, расплавления шихты и разливки готовой стали.

Индукционная печь (рис. 37) состоит из каркаса 6, сделанного из немагнитного материала, внутри которого находится индуктор (катушка), выполненный из витков 7 медной трубки, по которым протекает охлаждающая вода. Витки отделены друг от друга изоляцией '8. Плавильный тигель 5 в этой печи выполнен из набивной футеровки. Верхние части футеровки 1 и 3 и ее нижняя часть 4 делают из фасонных огнеупорных кирпичей, слой 2 выполняется огнеупорной обмазкой. Источником тепла в этих печах является индукционный ток, возбуждаемый в загруженной в тигель шихте при пропускании по индуктору переменного тока повышенной частоты.

Рис. 38. Дуговая однофазная электропечь для плавки медных сплавов

Плавка цветных сплавов производится в тигельных печах с мазутным или газовым отоплением, в электрических печах сопротивления, а также в дуговых или индукционных электрических печах.

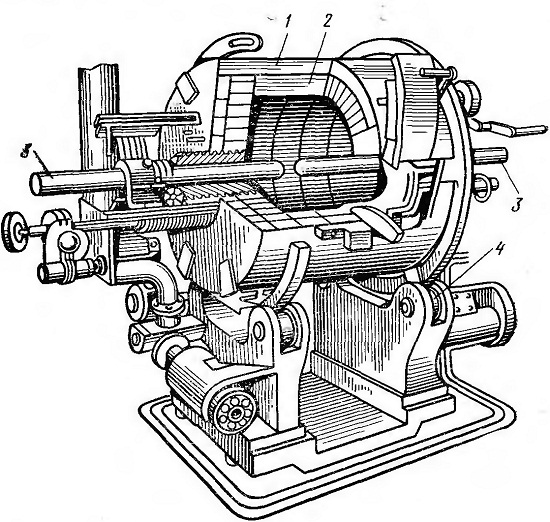

Медные сплавы плавят в тигельных, пламенных и электрических печах. Наиболее широко применяют дуговые однофазные электрические печи типа ДМК (рис. 38). Печь представляет собой металлический барабан 1, футерованный огнеупорным кирпичом 2. Тепло, необходимое для расплавления меди, создается электрической дугой, возникающей между двумя горизонтально расположенными электродами 3. Установленный на роликах 4 барабан 1 может поворачиваться на определенный угол двигателем и зубчатой передачей.

Шихтовые материалы загружают через рабочее окно, снабженное желобом, по которому выпускают готовый расплав. Для выплавки медных сплавов шихтовыми материалами служат чушки, машинный лом, отходы собственного производства и т. д. В процессе плавки меди, цинка и свинца выделяются вредные газы и пары, поэтому плавильные печи снабжают мощной вытяжной вентиляцией.

Алюминиевые сплавы плавят в тигельных и пламенных печах, электрических печах сопротивления и индукционных печах. На рис. 39 показана тигельная печь с газовым обогревом для

плавки алюминиевых сплавов. Печь имеет огнеупорную футеровку 1, внутрь которой вставлен чугунный тигель 2. Газ подводится в горелку 4 и сгорает в пространстве между футеровкой и тиглем. Отверстие 3 предусмотрено для выпуска металла при прогорании тигля. Продукты горения и газы из сплава отводятся вытяжным колпаком 5. Печь подвешена цапфами на боковых опорах и может наклоняться с помощью штурвала и червячной передачи.

Виды плавильных печей в металлургии

Одним из основных видов оборудования, которое используется в сфере металлургии, являются плавильные печи. Применяться они могут на самых разных этапах. В самом начале, когда металл нужно отделить от остатков руды, потому что там много примесей, необходимо его расплавить.

Это позволит вытащить из всей этой массы чистый металл. На следующих этапах также плавильная печь применяется уже при производстве металлопроката или каких-то отдельных изделий.

Изобретены такие печи были очень давно. Разумеется, с тех пор они существенно изменились, стали мощнее. Разновидностей плавильных печей тоже стало много. Работать они могут на жидком, газообразном, твердом топливе и электричестве.

Основные виды плавильных печей используемых в металлургии

- Индукционная. В такой печи ток проходит через металл в тигле. Это и способствует выделению тепла и нагреву металла. Понятно, что работают они на электричестве. Применяются индукционные плавильные печи в литейном производстве, а также ювелирными мастерами.

- Электрическая дуговая. Здесь функцию источника тепла выполняет электрическая дуга переменного или постоянного тока. При расплавлении металла, его прокачивают, чтобы обеспечить равномерность процесса. С помощью таких печей плавят чугун, создают различные сплавы, сталь, цветные металлы и не только. Электрические дуговые печи достаточно сложные в плане эксплуатации и требуют больших физических, временных и финансовых затрат. По этой причине, например чугун, выплавленный в электрической дуговой печи, стоит дороже. Он лучше качеством. Кроме того сами издержки выше. Это сказывается на итоговой стоимости готового материала.

- Газовая. На вопрос о том, на каком именно топливе работает такая печь, отвечает само название. Благодаря качественным теплоизоляционным материалам, использованным при производстве таких печей, теплопотери сводятся к минимуму. Кроме того здесь можно максимально точно регулировать температуру, которая требуется. Это хорошо сказывается и на энергозатратах, и на качестве самого металла. Внутри газовой печи образуется воздушно-газовая смесь. И при горении выделяется очень много энергии, что делает КПД таких печей максимальным. Плавильный тигель в такой печи, который нагревается за счёт газовоздушной смеси, изготовлен из специального сплава, выдерживающего очень высокие температуры. Нагреваться газовая печь может до 1400°C. Используется она не только для плавки, но и нагрева некоторых металлов в процессе обработки.

- Плавильная печь сопротивления. Это разновидность печи, которая работает на электричестве. Особенность её в том, что работает она по принципу теплового действия в проводнике. Одним из основных рабочих элементов являются нихромовые пластины. Они регулярно выходят из строя, и их нужно менять. Тем не менее использование такой плавильной печи считается выгодным, так как общие затраты на обслуживание небольшие.

- Муфельная. Она содержит муфель, выполняющий защитную функцию, не позволяя расплавленному металлу контактировать с продуктами сгорания. Максимальный уровень нагрева таких печей относительно невысокий. Поэтому спектр задач, которые можно с их помощью решить, достаточно ограниченный.

Какую плавильную печь выбрать и где её купить

При выборе такого оборудования необходимо ориентироваться на то, какие именно задачи с его помощью планируется выполнять.

Приобрести сегодня оборудование для металлургической промышленности можно у крупных поставщиков либо напрямую у производителей. Как правило, и те, и другие предлагают доставку, пусконаладочные работы, обслуживание, ремонт и другие услуги.

Электрометаллургические печи: классификация

Электрометаллургические плавильные печи классифицируются по нескольким признакам. По назначению рассматриваемые печи разделяются на ферросплавные, предназначенные для выплавки ферросплавов, сталеплавильные и шлакоплавильные.

В общем случае электрическая плавильная печь является агрегатом, в котором тепло, полученное в результате превращения электрической энергии в тепловую, передается расплавляемому материалу. В связи с этим одним из основных признаков классификации электрометаллургических печей является способ преобразования электрической энергии в тепловую. По этому признаку электрические плавильные печи делят на дуговые, печи сопротивления, комбинированные, электроннолучевые и индукционные.

Дуговые электропечи

В этих печах электроэнергия дуги превращается в тепло и передается нагреваемому материалу излучением. В зависимости от положения дуги относительно нагреваемого материала различают дуговые печи с закрытой дугой, а также печи прямого или косвенного нагрева (рис. 24). В дуговых печах косвенного нагрева дуга горит между электродами на некотором расстоянии от расплавляемого материала (рис. 24,а). Большое теплоизлучение от открытой дуги и связанная с этим малая стойкость футеровки ограничивают мощность печей косвенного нагрева. Подобные печи иногда используют для плавки цветных металлов и чугуна в литейных цехах.

В дуговых печах прямого нагрева, получивших наибольшее распространение в сталеплавильном производстве, дуга горит между вертикально расположенными электродами и нагреваемым материалом (рис. 24,б и в).

Ток дуги проходит через материал. В зависимости от преимущественного направления движения тока различают печи с непроводящей (рис. 24, б) и с проводящей (рис. 24, в) подиной. В печах с непроводящей подиной ток через металл проходит в горизонтальном направлении, в то время как в печах с проводящей подиной как в горизонтальном, так и вертикальном направлении от верхних электродов к подовым.

Наиболее рациональной является схема нагрева в печах с закрытой дугой (рис. 24,г), в которых электрическая дута горит под слоем шихты, что обеспечивает хорошую защиту футеровки печи от теплового воздействия дуг и малые теплопотери. Печи с закрытой дугой широко используют для руднотермических процессов, например для производства ферросплавов, где необходимы высокие температуры для обеспечения восстановительных процессов.

По характеру образования и температуре дуги дуговые печи делятся на дуговые, описанные выше, и плазменные. В плазменных печах нагрев и плавление материала осуществляются низкотемпературной плазмой (5000 — 20000°С), создаеваемой вследствие стабилизации электрической дуги газом или в результате высокочастотного индукционного разряда. Эти печи предназначены для выплавки специальных сплавов, сталей и чистых металлов.

Печи сопротивления

Печи сопротивления характеризуются выделением тепла в специальных нагревательных элементах или исходных материалах в результате прохождения через них электрического тока. В печах сопротивления косвенного нагрева нагревательные элементы выполняют в виде угольных, графитовых и карборундовых электродов, в виде засыпки (угольная крупка), а также в виде нагревательных трубок. Печи косвенного нагрева конструкции С.С. Штейнберга и И. П. Грамолина (рис.25, а) применяются преимущественно в цветной металлургии. Недостатком этих печей является частый выход из строя контактов и трудность замены электродов в процессе плавки.

Печь Таммана (рис. 25.б) в связи с простотой конструкции и возможностью плавного регулирования температуры в большом диапазоне температур (до 2000° С) широко используется в лабораториях.

К печам сопротивления относятся и установки электрошлакового переплава, тепло в которых выделяется при прохождении тока через шлак, в результате чего расходуемый электрод, опущенный в шлак, плавится.

Комбинированные печи

Комбинированные печи сочетают нагрев непосредственно от дуги в результате прохождения тока через нагреваемый материал. К этому типу печей можно отнести руднотермические печи с закрытой дугой (см. рис. 24,г). Доля тепла, выделяемая в дуге, расплавляемом материале и расплавах, зависит от характера процесса, значения напряжения, свойств шихтовых материалов и т. д.

Электроннолучевые печи

Электроннолучевые печи характеризуются нагревом материала в результате бомбардировки его электронами. При этом часть своей энергии электроны передают нагреваемому материалу. Источником электронов служит катод, размещенный в специальной электронной пушке. Электроннолучевые печи используют для производства металлов высокой степени чистоты и получения высококачественных отливок.

Индукционные печи

В этих печах для нагрева металла используются токи, создаваемые электромагнитной индукцией. По существу индукционные печи являются печами сопротивления, но отличаются от них способом передачи энергии нагреваемому металлу. В отличие от печей сопротивления в индукционных электрическая энергия превращается сначала в электромагнитную, затем снова в электрическую и, наконец, в тепловую.

Дуговые и индукционные сталеплавильные печи могут быть открытыми и вакуумными. В вакуумных печах из плавильного пространства откачивают воздух и газы. Плазменные печи могут работать как вакуумные, а также с использованием инертных газов.

Переплавные печи

Плазменные, электроннолучевые, электрошлаковые и вакуумные дуговые печи некоторых типов работают на расходуемых электродах, специально выплавляемых в других агрегатах. Поэтому печи этих типов часто выделяют в особую группу переплавных печей. Некоторые типы переплавных печей, в связи с их относительно простой конструкцией носят названия установок, например установки электрошлакового переплава.

Электропечи классифицируются и по ряду других признаков: конструкции, типу футеровки и т. д.

Основные типы металлургических печей цветной металлургии

Печи цветной металлургии можно классифицировать по следующим признакам:

- По технологическому назначению:

- сушильные;

- обжиговые;

- плавильные;

- рафинировочные, литейные, нагревательные печи;

- печи для термической обработки.

- печи на кусковом;

- пылевидном, жидком и газообразном углеродистом топливе;

- печи, работающие за счет тепла экзотермических реакций, происходящих в обрабатываемом материале;

- электрические печи.

- печи, в которых тепло выделяется прямо в массе нагреваемого материала;

- печи, в которых тепловыделение происходит раздельно от обрабатываемого материала и передается к нему путем теплообмена;

- печи с изолированным тепловыделением (муфельные).

- с вертикальным рабочим пространством — шахтные печи;

- с горизонтальным рабочим пространством — пламенные печи; круглые;

- прямоугольные;

- цилиндрические печи и т. п.

- периодически действующие печи;

- непрерывно действующие печи.

- рекуперативные и регенеративные печи;

- печи с котлами-утилизаторами;

- печи с подогревом шихты

Печи для обжига сырья и полупродуктов

Многоподовая печь представляет вертикальный цилиндр диаметром 4—8 м и высотой 4—12 м, разделенный по высоте горизонтальными подами. Исходная шихта загружается на верхний под и последовательно перемещается с пода на под перегребающим устройством, состоящим из центрального вала и рукоятей с гребками. Топливо и воздух подаются в печь через окна, имеющиеся на каждом поду.

Барабанная вращающаяся печь имеет форму горизонтально расположенного цилиндра диаметром 2—5 м и длиной 20— 150 м. Шихта и топливо поступают в печь обычно с противоположных концов печи. Движение шихты происходит вследствие вращения и некоторого наклона самой печи.

Агломерационная машина состоит из непрерывно движущейся цепочки стальных решеток шириной 1—4 м и длиной 10—50 м. Шихта насыпается слоем на поверхность решеток и зажигается в голове машины, а воздух, необходимый для обжига, просасывается через слой материала на решетках.

Печь для обжига в кипящем слое представлена камерой, имеющей поперечный размер 2—8 м и высоту 3—15 м. Воздух, поступающий в печь через под с большим числом отверстий, поддерживает обрабатываемый материал в состоянии непрерывного движения, напоминающего кипение жидкости.

Печи для плавки руд, концентратов и полупродуктов, а также для рафинирования металлов

Отражательная печь имеет форму горизонтальной камеры шириной 4—10 м, длиной 10—35 м и высотой 2—4 м. Исходная шихта загружается в печь через отверстия в своде или через окна в боковых стенках, а жидкие продукты плавки накапливаются в ванне печи. Топливо подается с головной части, а продукты горения отводятся в конце печи. Жидкие продукты плавки по мере их накопления выпускаются из печи через специальные отверстия, расположенные на уровне ванны.

Шахтная печь состоит из вертикальной шахты шириной 1 — 2 м, длиной 5—15 м и высотой 5—8 м, собранной из водоохлаждаемых коробок (кессонов). Кусковая шихта и топливо загружаются сверху, а воздух подается через фурменные отверстия, расположенные в нижней части печи. Продукты плавки непрерывно выпускаются в отстойники или передние горны.

Электрическая печь для плавки руд и полупродуктов имеет форму рабочего пространства, подобную отражательной печи с несколько меньшими размерами. Через свод проходят 3—6 угольных электродов диаметром 0,6—1,4 м, по которым в рабочее пространство печи подается электроэнергия. Загрузка шихты и выпуск продуктов плавки также аналогичны отражательной печи.

Конвертер представляет горизонтальный цилиндр диаметром 2-4 м и длиной 4—10 м, имеющий поворот вокруг горизонтальной оси. Жидкий штейн и флюсы загружаются в конвертер через горловину, а воздух подается через фурмы прямо в ванну.

Печи для нагрева и термической обработки цветных металлов

Методическая печь обычно имеет прямоугольное рабочее пространство, вытянутое по горизонтали. Нагреваемые изделия непрерывно передвигаются механическими толкателями от загрузочного торца печи к торцу выгрузки нагретых изделий. Температура методической печи по ее длине не одинакова и имеет максимальное значение на стороне выгрузки изделий. Топливо подается в методическую печь со стороны выгрузки изделий, а отходящие газы отводятся через отверстия в поду в воздухоподогреватели.

Камерная печь отличается от методической печи несколько меньшими размерами и периодичностью в работе, так как нагреваемые изделия неподвижно лежат на поду от начала и до конца нагрева, после чего происходит смена всей садки печи. Температура по всему рабочему пространству камерной печи одинакова. Нагревательные и термические печи для цветных металлов и сплавов во многих случаях работают на электронагреве.

Печи для приготовления и плавки литейных сплавов

Индукционная печь состоит из огнеупорного тигля, вмещающего в себя от 1 до 30 т расплава. Загружаемые в печь металлы нагреваются и плавятся за счет тепла, выделяющегося в самом металле при преобразовании в нем электрической энергии индуктируемой специальной обмоткой ( индуктором), окружающей тигель снаружи.

Дуговая вакуумная печь состоит из водоохлаждаемого тигля (кристаллизатора), изготовленного из сплава того же состава, что и выплавляемый в печи, или из меди. Кристаллизатор герметизирован и соединен с камерой, находящейся под вакуумом, что обеспечивает высокое качество получаемых в печи сплавов. Сплавы получаються при плавлении под действием электрической дуги расходуемого электрода.

Отражательные плавильные печи

Отражательные печи используются для плавки мелкоизмельченных материалов (концентратов), а также металлов при производстве меди, олова, цинка, алюминия, вторичных металлов и сплавов.

По принципу нагрева отражательные печи относятся к типу пламенных печей, где тепло нагреваемому металлу передается от пламени при сжигании топлива. Поэтому отражательные печи подобны нагревательным печам различных конструкций (методические, камерные и др.).

Конструкции отражательных печей

На рис. 111 даны разрезы отражательной печи для плавки медных концентратов на штейн. Отражательные печи такого типа имеют площадь пода 240—280 м2, длину 31—35 м, ширину 7—10 м, высоту от пода до свода 3,0—4,0 м.

Печи отапливаются угольной пылью, мазутом или газом. В настоящее время большинство отечественных печей переведено на отопление природным газом — наиболее дешевым, легко транспортируемым и эффективным видом топлива. Горелки 1, или форсунки, вводятся в печь через отверстия в торцовой стене (см. разрез А—А на рис. 111). В противоположном конце печи газы по борову отводятся в дымовую трубу. Начальный участок борова 4, называемый аптейком, наклонен в сторону печи. Уносимые отходящими газами частицы шихты в жидком состоянии оседают в аптейке и стекают снова в печь. Поскольку отходящие газы имеют высокую температуру (1100—1300°С), целесообразно за печью устанавливать паровые котлы, где тепло отходящих газов используется для производства пара. В некоторых случаях за паровыми котлами устанавливают рекуператор для подогрева воздуха, поступающего в печь на сжигание топлива.

Печь располагается на фундаменте 5, изготавливаемом из бутового камня, бетона, красного кирпича или расплавленного шлака. Под (лещадь) печи делается обычно набивной из кварцевого песка с добавкой 5—10% глины, спекаемого на месте перед пуском печи. Между лещадью и фундаментом проложены слои динасового, шамотного и теплоизоляционного кирпича. С успехом используется лещадь из кирпича, при этом верхний слой в виде обратной арки толщиной 0,46 м делается из магнезитохромитового кирпича. Стены до уровня ванны выкладываются магнезитохромитовым кирпичом толщиной 0,75—1,0 м, а выше уровня ванны динасовым кирпичом. Магнезитохромитовым кирпичом футеруются выпускные отверстия для штейна и шлака.

Печь имеет распорно-подвесной свод из магнезито хромитовых кирпичей, набираемых в виде блоков. Иногда делается арочный свод из динасового кирпича толщиной 0,35—0,5 м. Применение подвесного свода упрощает его частичный ремонт, позволяет увеличить ширину печи, но при этом возрастает расход металла на устройство подвесок. В продольном направлении свод может быть прямой и наклонный к концу печи. Устройство наклонного свода сложнее, но при этом улучшается нагрев ванны в конце печи. При прямом своде увеличивается сечение для прохода газа. Стойкость динасового свода меньше, чем магнезитохромитового, поскольку динас быстрее разъедается пылью шихты, содержащей окислы железа, кальция, цинка, меди и других металлов.

Арочный и распорно-подвесной своды удерживаются металлическим креплением, состоящим из подпятовых балок 9 и стоек 8, расположенных на расстоянии 1,2—2,2 м друг от друга вдоль стенок печи. Стойки внизу и вверху стягиваются связями 6.

Мелкую шихту в печь загружают через свод, для чего в нем у продольных стен делают отверстия 7 на расстоянии 0,9—1,1 м друг от друга. Над ними устанавливают чугунные или стальные трубы диаметром 200—300 мм. Верхняя часть трубы соединяется с бункером или желобом, из которых шихта поступает в печь. В печи шихта располагается по откосу у стенки, что ускоряет ее проплавление и стекание штейна и шлака в ванну. Для уменьшения пылевыноса шихты при загрузке, особенно при работе с обожженными концентратами, в последнее время стали применять загрузку непосредственно на поверхность ванны через отверстия в боковой стенке. Отсутствие отверстий в своде делает его более стойким. Штейн выпускают через одно из шпуровых отверстий 2 в конце печи, расположенных на уровне лещади, или через аварийное отверстие, расположенное выше уровня лещади, если на лещади образовалась настыль. Шлак выпускается через окно 3 в боковой стене в конце печи.

![Сифон для выпуска штейна]()

Значительные преимущества имеет практически непрерывный сифонный выпуск штейна из печи (рис. 112). Высота порога рассчитывается с учетом плотности и высоты слоев штейна и шлака в ванне. Сифон размером от 100×100 до 200×200 мм футеруется магнезитохромитовым кирпичом.

На рис. 113 показана отражательная печь, используемая для плавления и рафинирования меди. При рафинировании медь расплавляют в печи при температуре 1500° С и выше, а затем окисляют присутствующие примеси в окислительной атмосфере с одновременным снижением температуры печи до 1200—1400° С. Разлив производят в восстановительной среде при температуре металла около 1150° С.

![Печь для рафинирования меди]()

Фундамент печи выполняется из бутового камня или бетона. Верхняя его часть 5 делается в виде бетонных столбиков и стенок высотой 0,5—1,0 м. На фундаменте помещаются металлический кожух или чугунные плиты 4; такие же плиты ставят вертикально по периметру на высоту ванны металла.

Металлический кожух необходим для того, чтобы препятствовать протеканию жидкого металла в фундамент. Проникший через кладку подины жидкий металл встречается с металлическим охлаждаемым кожухом и застывает. Охлаждение осуществляется воздухом, циркулирующим по каналам фундамента и снаружи печи. На дно металлического кожуха или на чугунные плиты кладутся слои жаростойкого бетона. Верхняя часть пода в виде обратной арки выкладывается из магнезитохромитового кирпича. Между отдельными арками делается прослойка из кварцевого песка для компенсации теплового расширения.

Под печи наклонен в сторону выпускного отверстия 1. Глубина ванны металла составляет около 900 мм. При малой глубине увеличивается относительная поверхность металла, соприкасающаяся с атмосферой печи, что приводит к большему его окислению. Размеры пода в плане выбираются такими, чтобы можно было обслуживать печь через окна (2—5 м). Соотношение длины пода к ширине принимается от 1,5 до 3,5.

Распорно-подвесной свод печи выполняется из магнезитохромитовых блоков. Стрела свода составляет 1/6—1/12 пролета. Стены выкладываются магнезитохромитовым и шамотным кирпичом толщиной 0,5 м. Стены имеют температурные швы 2 для компенсации теплового расширения кладки. Металл выпускают через летку 1 прямоугольной формы шириной 115 мм и высотой, немного превышающей глубину ванны. Снаружи летка имеет чугунную плиту, укрепленную между стойками металлического каркаса печи. В подине к летке делается желоб, позволяющий выпускать весь металл из печи.

Отражательные печи отапливаются мазутом или газом. Для получения в печном пространстве высокой температуры горелки 3 устанавливаются в форкамере. Высокая температура отходящих газов используется или в паровых котлах-утилизаторах, или для подогрева воздуха и газа, поступающих в печь.

Теплообмен в пламенных печах

Сжигание топлива в свободном объеме печи приводит к заполнению его продуктами горения с высокой температурой. Тепло нагретых газов излучением и конвекцией передается материалу, нагреваемому в печи, и кладке. Поэтому поверхность кладки также излучает тепло на нагреваемый материал. Большая роль отраженного тепла кладки при нагреве материала послужила основанием для наименования таких печей отражательными.

Таким образом, нагреваемый материал в пламенной печи получает тепло за счет излучения продуктов горения топлива, за счет конвекции при их движении и за счет излучения кладки. В зависимости от степени черноты материала часть этого тепла поглощается, часть отражается и вновь поглощается кладкой и дымовыми газами. Соотношение указанных потоков и результирующее значение потока тепла к материалу зависят от соотношения степени черноты дымовых газов, кладки и нагреваемого материала, а также от степени развития кладки ω. Последнее представляет собой отношение суммарной внутренней поверхности стен и свода печи Fк к эффективной поверхности нагреваемого материала Fм, т. е. ω=Fк/Fм.

За эффективную поверхность нагреваемого материала принимается полная поверхность, участвующая в теплообмене излучением.

При непрерывной плавке металла такой поверхностью является поверхность расплавленного металла (площадь пода печи). В печах рудной плавки нужно учитывать также поверхность откосов шихты.

Из предположений, что продукты горения топлива полностью заполняют свободное пространство печи, что доля тепла, отдаваемая кладкой в окружающее пространство, полностью компенсируется теплом, получаемым кладкой от продуктов горения топлива за счет конвекции (адиабатичные условия работы кладки), и что температуры и степени черноты газа, кладки и материала не изменяются по длине печи (или зоне печи при расчетах по зонам), В. Н. Тимофеев вывел зависимость, позволяющую рассчитывать передачу тепла излучением нагреваемому материалу:

![формула]()

Приведенный коэффициент излучения газа и кладки на металл Сг-к-м. Вт/(м 2 •К 4 ), находится из уравнения:

![формула]()

где εм — степень черноты нагреваемого металла;

εг— степень черноты продуктов горения топлива.Температуры газа Тг и нагреваемого материала Тм в пределах длины печи (зоны) не остаются постоянными. При небольшом их изменении можно определить Тг как среднеарифметическое значение начальной и конечной температур. При достаточно большом изменении температуры, что часто наблюдается, используют геометрическое усреднение:

![формула]()

Начальная температура горения топлива рассчитывается путем умножения теоретической температуры горения на коэффициент 0,8. Конечная температура газов берется на 50—100° С выше температуры нагреваемого материала (ванны печи). В печах для плавки металла и концентратов конечная температура металла превышает температуру его плавления на 50—100° и остается постоянной по длине печи.

Анализ уравнений (9.1) и (9.2) показывает, что интенсификация нагрева в пламенных печах в первую очередь может быть достигнута за счет повышения средней температуры продуктов горения топлива, за счет подогрева воздуха и использования дутья, обогащенного кислородом. Нагрев воздуха до 400°С при нагреве печей для плавки на штейн природным газом увеличивает их производительность примерно на 40% и уменьшает на 25% удельный расход топлива. Использование дутья, обогащенного кислородом (40% O2), увеличивает производительность в 1,75 раза при сокращении расхода топлива на 25%.

![Зависимость приведенного коэффициента излучения от степени черноты газов и степени развития кладки]()

На рис. 114 показана зависимость приведенного коэффициента излучения Сг-к-м от степени черноты газа εг и степени развития кладки ω при нагреве алюминия (εм = 0,15) и меди (εм = 0,72). Из графика видно, что при нагреве алюминия величина лучистого потока к металлу мала (Сг-к- м

При нагреве меди и шихты с большой степенью черноты (0,72), существенное влияние имеет степень черноты продуктов горения топлива. Повышение εг засчет увеличения светимости пламени является средством интенсификации нагрева. Эффективное значение степени черноты факела при пылеугольном отоплении 0,48, при отоплении мазутом 0,57. Повышение степени черноты пламени природного газа достигают неполным сжиганием его (α г и меньшее при εг>0,6. Вместе с тем значительное увеличение свободного объема в печи может привести к неполному его заполнению пламенем, увеличению теплопотерь кладкой, удорожанию стоимости печи. Практически используют степень развития кладки в пределах 2—3,5.

При расчете совместной теплопередачи в печи излучением и конвекцией целесообразно воспользоваться уравнением Ньютона:

![формула]()

Усредненная разность температур может быть принята как среднеарифметическое значение разностей температур газа и материала в начале и конце нагрева:![формула]()

Если температуры в начале и конце печи значительно различаются, то по правилам геометрического усреднения

![формула]()

Коэффициент теплоотдачи излучением определяется из уравнения (9.1):

![формула]()

При высоких температурах в печи ( > 1200 °С) и большом εм передачу тепла конвекцией иногда оценивают в долях лучистого теплообмена, принимая α∑ = (1,05— 1,10) αизл.

При расчете печей для плавки металла и концентратов необходимая площадь пода печи или эффективная поверхность нагрева материала может быть найдена по уравнению Fм = Qтехн/q, где Qтехн — затраты тепла на технологические нужды, Вт. При этом учитываются тепло на нагрев, плавление и перегрев материала, а также тепловые эффекты образования продуктов плавки (шлака, штейна).

При известной площади пода печи выбирают ширину и, находят длину печи. Следует иметь в виду, что при плавке концентратов печь загружают лишь на 2/3 ее длины. Полная длина может быть найдена путем увеличения расчетной длины на 1/3.

При выборе высоты над расплавом в печах для плавки концентрата, а тем самым значения степени развития кладки учитывают действительную скорость движения газов в свободном пространстве печи, которая не должна превышать 8 м/с. При этой скорости унос пыли менее 1,5%. Увеличение скорости до 15 м/с приводит к выносу 10% шихты от загружаемой в печь. Количество газов при температуре печи находится из расчетов горения топлива и теплового баланса печи. Практически средний проплав шихты в печах для плавки сырых сульфидных концентратов составляет 3,3—4,8 т/м 2 в сутки, при плавке огарка 6,5—7,8 т/м 2 в сутки. Хорошая организация сжигания топлива и загрузки сырья способствует увеличению удельного проплава. Следует учесть, что в печах такого типа за поверхность проплава принимается площадь сечения печи на уровне верхней поверхности шлака.

Средний расход условного топлива в зависимости от исходного сырья колеблется в пределах от 12 до 25% от массы проплавляемой шихты.

Примерный тепловой баланс печи для плавки медных концентратов с площадью пода 240 м 2 при отоплении газом (по данным Ю. П. Купрякова) следующий:

![тепловой баланс печи для плавки медных концентратов с площадью пода 240 м2 при отоплении газом]()

В печах для плавки меди удельная производительность составляет 4,5—6 т/м 2 в сутки при плавке твердого металла и 10—12 т/м 2 в сутки при переработке жидкого металла.

Ниже приводится (по данным В. И. Смирнова) тепловой баланс плавки катодной меди в печи емкостью 220 т при расходе условного топлива 13,6% от массы металла:

![тепловой баланс плавки катодной меди в печи емкостью 220 т при расходе условного топлива 13,6% от массы металла]()

Из приведенных тепловых балансов отражательных печей видна необходимость использования тепла отходящих газов, которые в печах этого типа всегда имеют высокую температуру.

Читайте также: