Нагрев металла и нагревательные устройства

На заводах применяют различные по принципу действия и конструкции нагревательные устройства. Они классифицируются по номинальной (максимальной рабочей) температуре, способу нагрева и их конструктивным признакам, определяющим режим загрузки-выгрузки заготовок.

По способу нагреванагревательные устройства делятся на пламенные и электрические. В пламенныхпечах требуемой температуры достигают сжиганием в специальных горелках мазута или газа. В свою очередь, электрическиенагревательные устройства подразделяются:

□ на электропечи сопротивления косвенного нагрева, в которых нагрев осуществляется энергией, выделяющейся в элементах сопротивления, через которые пропускают ток;

□ электрические установки прямого контактного нагрева, в которых электрический ток проходит непосредственно через заготовку, нагревая ее;

□ установки индукционного нагрева, в которых заготовку помещают в электромагнитное поле, создаваемое токами высокой частоты.

Деление нагревательных устройств на печи и установки условное и означает, что в печах заготовки нагреваются излучением и конвекцией за счет теплоты рабочего пространства печи, а в установках теплота возникает внутри самой заготовки.

По принципу работынагревательные устройства бывают периодического и непрерывного действия (методические). В нагревательных устройствах периодического действия (камерных) заготовки загружают и выгружают через одно и то же окно, а в процессе нагрева они остаются неподвижными. В методических (проходных)нагревательных устройствах Заготовки загружают через загрузочное окно, перемещают в процессе нагрева через рабочее пространство и выгружают через окно выгрузки.

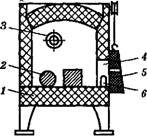

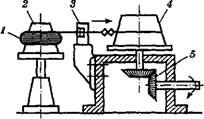

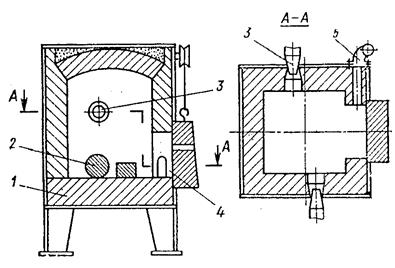

В камерных печах(рис. 16.11) заготовки 2укладывают на под печи 1через загрузочное окно 4и после нагрева выгружают через то же окно, которое закрывается заслонкой 5. Рабочее пространство печи нагревается газом, сжигаемым с помощью двух горелок 3. Газообразные продукты сгорания из рабочей камеры отводятся через дымоход 6.

Рис. 16.11. Камерная нагревательная печь |

В кузнечных цехах крупносерийного и массового производства для нагрева заготовок под горячую объемную штамповку применяют печи непрерывного действия — методические и полуметодические. Полуметодические пламенные печи применяются чаще. Они принципиально не отличаются от методических, но имеют меньшую длину и более высокую скорость нагрева.

Полу методическая печь(рис. 16.12), имеющая вытянутую форму, состоит из камер предварительного 7и окончательного 3 нагрева. Камеры нагреваются горелками 2 и б, причем в камере 3 их больше, чем в камере 7. Заготовки 5укладывают на загрузочную площадку 9и проталкивают гидравлическим толкателем Ю через печь к окну выгрузки 1. Нагреваемые заготовки движутся в направлении, противоположном движению газов (на рисунке показано стрелками). Скорость передвижения заготовок такова, что каждая из них находится в печи одинаковое время, необходимое для нагрева до требуемой температуры. С целью увеличения срока службы пода печи и уменьшения усилия проталкивания заготовок на поду устанавливают жароупорные направляющие в виде труб или рельсов 4.Экономичность работы печи повышают применением рекуператора, который устанавливают над печью в месте выхода газов, отходящих через дымоходы 8.

|

Электронагрев по расходу энергии на тонну заготовок менее экономичен, чем нагрев в пламенных печах. Однако его широко применяют, так как он позволяет повысить производительность труда, автоматизировать процесс и обеспечить его высокую стабильность, улучшить условия труда и сократить потери металла на окалинообразование (угар).

Электрические печи сопротивления по конструкции похожи на пламенные печи, но вместо горелок внутри рабочего пространства устанавливают нагревательные элементы, через которые пропускают электрический ток.

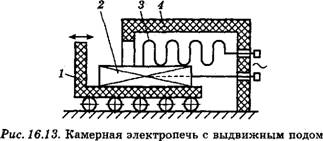

Типовая конструкция камерной электропечи с выдвижным подомпоказана на рис. 16.13. Под печи 1, чаще всего вместе

|

с частью передней стенки, имеет возможность с помощью специального привода выезжать за пределы печи. При этом нагревательные элементы 3и основная часть печи 4остаются неподвижны. Это дает возможность загружать крупные заготовки 2цеховым подъемно-транспортным оборудованием (кранами, электротельферами и т.д.).

Электрические печи легко могут быть механизированы и автоматизированы, что позволяет встраивать их в автоматические поточные линии.

При ОМД для нагрева заготовок кроме пламенных и электрических печей применяются электронагревательные установки (устройства). Распространены два типа электронагревательных установок — индукционного и контактного (прямого) нагрева.

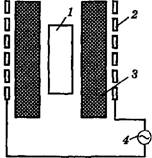

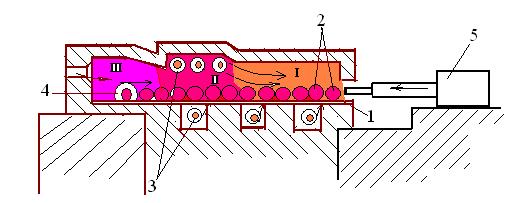

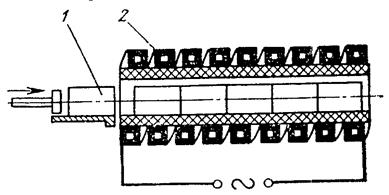

Индукционные установки(рис. 16.14) представляют собой индуктор-соленоид из медной трубки 2, намотанной на огнеупорную трубу 3, в которую помещают заготовку 1. Соленоид подключают к генератору переменного тока 4.Для охлаждения

Рис. 16.14.Схема установки индукционного нагрева |

соленоида внутри трубки пропускают холодную воду. При прохождении через соленоид переменного тока в индукторе создается переменное электромагнитное поле, под действием которого в заготовке по закону электромагнитной индукции возникают вихревые токи, что ведет к выделению теплоты и нагреву заготовки до требуемой температуры. Частоту тока выбирают в зависимости от диаметра заготовок: чем больше диаметр заготовки, тем меньше частота применяемого тока. Для питания индукционных нагревательных устройств служат машинные, ламповые и .тиристорные преобразователи частоты тока.

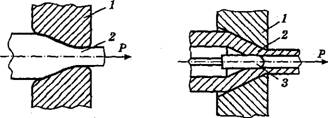

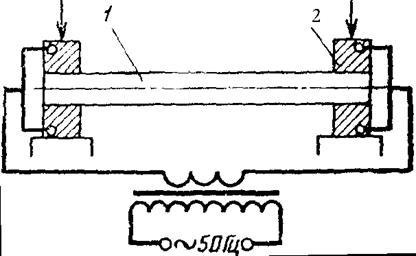

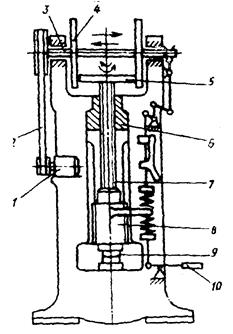

В установках электроконтактного нагревачерез заготовку пропускают электрический ток большой силы (1. 40 кА), но малого напряжения (2. 20 В) и за счет сопротивления в заготовке выделяется тепловая энергия. Схема установки электроконтактного нагрева представлена на рис. 16.15.

К нагреваемой заготовке 1с помощью контактов 2подключена вторичная обмотка понижающего трансформатора 3. Электроконтактный способ рекомендуется использовать в крупносерийном и массовом производстве для нагрева длинномерных заготовок диаметром до 100 мм, имеющих постоянное поперечное сечение по длине, для которыхI>l,5d 2 , где I— длина заготовки,d — диаметр заготовки.

ВИДЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

к.

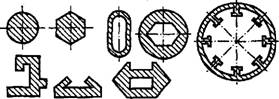

Волочение— процесс обработки Давлением, при котором пластическая деформация заготовки в холодном состоянии осуществляется за счет ее протягивания через постепенно сужающееся отверстие в инструменте, называемом волокой,или фильерой. Схема волочения прутка и трубы и примеры профилей, получаемых волочением, представлены на рис. 17.1. Волочение труб можно производить без оправки и на оправке, если требуется уменьшить наружный диаметр и толщину стенки. При этом могут применяться оправки, движущиеся вместе с трубой, жестко- закрепленные оправки (рис. 17.1, б) и плавающие, или самоустанавливающиеся. Волочение на оправках позволяет получить трубы с высокой точностью размеров и качеством внутренней поверхности. При волочении площадь поперечного сечения заготовки уменьшается, а длина увеличивается. Поэтому количественно деформацию при волочении можно оценить коэффициентом

|

| а |

| б |

| Ш |

| Шг |

Рис. 17.1.Схемы волочения прутка (а), трубы (б)и примеры профилей, получаемых волочением (в):1— фильера; 2— заготовка; 3 — оправКа

вытяжки(I — отношением полученной длины к исходной или отношением площади исходного поперечного сечения к конечному.

В связи с тем что на выходящем из волоки конце прутка или трубы пластическая деформация недопустима, величина деформации за один проход ограничена и коэффициент вытяжки не должен превышать 1,05. 1,5, а сама она осуществляется в холодном состоянии.

При волочении возникает трение между заготовкой и инструментом, что приводит к увеличению тягового усилия и, соответственно, мощности оборудования. Силы трения можно уменьшить, выбирая оптимальную шероховатость рабочей поверхности фильер, подавая смазку в зону деформации и накладывая ультразвуковые колебания.

В связи с низким коэффициентом вытяжки обычно для получения необходимых размеров сечения заготовок процесс волочения повторяют многократно, а для восстановления пластичности металл, упрочненный волочением, подвергают промежуточному отжигу после одного-двух переходов.

В настоящее время применяют волочильные доски со вставными фильерами из инструментальных сталей, твердых сплавов и технических алмазов.

Волочение производят на барабанных и цепных станах. Барабанные станы(рис. 17.2) служат для волочения проволоки и прутков небольшого диаметра. Исходную заготовку в виде бунта 1укладывают на барабан 2.Предварительно заостренный конец проволоки пропускают через отверстие в волоке 3 и закрепляют на барабане 4,который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 5. Кроме

Рис. 17.2.Схема барабанного волочильного стана |

станов для однократного волочения существуют станы для многократного волочения. Они имеют до 20 барабанов с установленными перед каждым из них волоками.

3 4 5 6 7 8  |

Цепной волочильный стан(рис. 17.3) состоит из станины I, приводной звездочки 8, волокодержателя с волокой 3 и звездочки 2.Между звездочками 8и 2имеется цепь 7, верхняя ветвь которой движется от волоки к приводной звездочке. Вращение приводной звездочки осуществляется электродвигателями через редуктор. По направляющим станины на катках передвигается тележка 5,снабженная крюком 6для захвата цепи и клещами 4 для захвата переднего конца заготовки, протягиваемой через волоку. Такие станы применяют для волочения относительно коротких прутков и труб длиной 5. 10 м. Усилие волочения цепных волочильных станов 5. 1500 МН, скорость волочения 10. 20 м/мин. Для сравнения: усилие волочения барабанных станов 25. 75 МН, скорость волочения 30. 120 м/мин.

Прессование— способ обработки металлов давлением, при котором металл выдавливают из замкнутой полости через отверстие инструмента, называемого матрицей,в результате чего получают изделие с сечением по форме отверстия матрицы (рис. 17.4).

При прессовании металл подвергается всестороннему неравномерному сжатию, благодаря чему имеет высокую пластичность.

Рис. 17.4.Примеры профилей, получаемых прессованием |

Коэффициент, характеризующий степень деформациии определяемый как отношение площади сечения заготовки к площади сечения прессуемого профиля, при прессовании составляет 10. 50.

К недостаткам прессования следует отнести значительные отходы, так как весь металл заготовки не может быть выдавлен из контейнера через отверстие матрицы, и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. При прессовании труб большого диаметра масса пресс-остатка может достигать 40 % массы исходной заготовки.

Способы нагрева и нагревательные устройства

Часто используются пламенный и бесокислительные способы нагрева.

Пламенный нагрев. Пламенные печи чаще используют для нагрева слитков и крупных заготовок. При пламенном нагреве используются печи, в рабочем пространстве которой сгорает топливо и отходящие газы нагревают заготовку. Могут также использоваться горны, колодцы. Горны отличаются от нагревательных печей небольшими размерами, отапливаются каменным углем или коксом, металл нагревается в них при непосредственном контакте. Горны находят ограниченное применение, т. к. они малопроизводительны. В них трудно создать равномерный нагре и они применяются для нагрева мелких деталей. Пламенные печи работают на мазуте и газе. Таким образом, по виду использования топлива печи делятся на мазутные и газовые. При пламенном нагреве на поверхности заготовки образуется окалина как результат окисления металла кислородом воздуха. Потеря металла в результате окисления называется угаром и достигает до 3 % за один нагрев.

Безокислительный нагрев.Применяют следующие способы безокислительного нагрева.

1. Нагрев в ваннах с расплавленной смесью солей. Применяют для мелких заготовок до 1050 о С.

2. Нагрев с образованием защитных пленок на поверхности заготовок. применяют до 980 О С при покрытии пленкой окисла лития.

3. Нагрев в расплавленной стекломассе. Применяется до 1300 о С.

4. Нагрев в муфельных печах, заполненных защитным газом.

В качестве нагревательных устройств применяются печи и нагревательные установки.

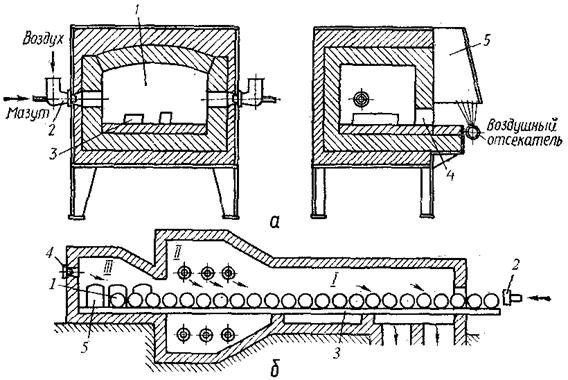

Нагревательные устройства. По характеру распределения температур и способу загрузки металла печи делятся на камерные и методические.

В камерных печах (рис. 3.8) металл загружается периодически и все его количество нагревается одновременно. Эти печи применяются в мелкосерийном производстве вв иду их универсальности и для нагрева очень крупных заготовок массой до 300 т.Камерные печи – неэкономичны, т. к. очень большое количество тепла теряется с отходящими газами, температура которых не ниже температуры нагрева металл и доходит до 1150…1200 о С.

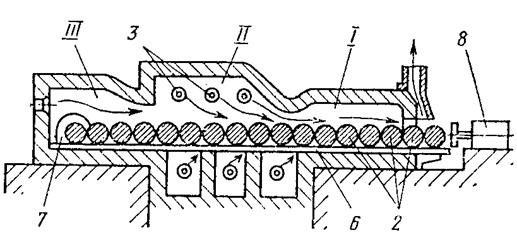

Значительно экономичнее методические печи (рис. 3.9).Они применяются в крупносерийном штамповочном и прокатном производстве. Рабочее пространство печи имеет несколько зон: например, зону нагрева I, зону с максимальной температурой II, зону выдержки III. Заготовка 2 проталкивается толкателем 5 через загрузочное окно. Далее заготовки сами проталкивают друг друга по поду 1 печи и после полного цикла нагрева выгружаются через окно выгрузки 4.

Рис. 3.9 Схема методической печи: 1-под; 2-заготовка; 3-горелка;

4-окно для выгрузки; 5- толкатель; I. Зона подогрева (600-800 о С); II.

Зона максимальной температуры ( 1200-1350 о С); III. Зона выдержки.

В зоне выдержки Ш происходит выравнивание температуры по сечению заготовки.

Горячие газы, поступающие в зону нагрева через горелки 3 движутся навстречу перемещающимся заготовкам, что обеспечивает высокую эффективность нагрева.

Электрический нагрев.Различают печи косвенного нагрева, прямого (контактного ) электронагрева и идукционные нагревательные устройства.

Камерные электропечи сопротивления (косвенный нагрев) применяются в промышленности для нагрева мелких заготовок. Металл в электропечах нагревается за счет тепла, выделяющегося при прохождении электротока по спиралям из жаростойких металлов с большим сопротивлением. Электрический нагрев дает незначительную окалину. Их конструкция аналогична пламенным камерным печам, но вместо форсунок или горелок и спользуют металлические или керамические нагреватели. Для нагрева до 1150 О С в качестве материала нагревателей используется сплав нихром марки Х20Н80.

Контактный нагрев (рис.3.10) основан на (законе Джоуля – Ленца) свойстве электрического тока выделять тепло при прохождении тока до 10000 А через проводник (заготовку). Достоинства: небольшой расход электрической энергии, быстрота, хорошее качество. Таким способом можно нагревать заготовки до 75 мм.

Индукционный нагрев (рис.3.11). При индукционном нагреве заготовка помещается внутри катушки 1(индуктора, изготовленного из медной трубки, по которой для охлаждения протекает холодная вода). По катушке пропускается ток, который создает электромагнитное поле и появляющееся при этом в заготовке 2 вихревые токи нагревают ее.

Достоинства: большая скорость и равномерность, отсутствие окалины, нагрев заготовок любой формы. Недостаток: сложность и дороговизна оборудования, большой расход электроэнергии.

Процессы обработки металлов давлением с предварительным подогревом, в которых полностью успевает произойти процесс рекристаллизации и отсутствуют признаки упрочнения, принято называть «горячими».

Исходные заготовки, обрабатываемые ковкой и штамповкой

Для ковки и объемной штамповки применяют различные металлические материалы: стали (углеродистые, легированные, высоколегированные), жаропрочные сплавы, а также цветные сплавы.Широко применяются для ковки и объемной штамповки стали.

Исходными стальными заготовками для ковки и объемной штамповки являются слитки (рис. 3.12), обжатые болванки (блюмы) и сортовой прокат.Слитокявляется заготовкой для крупных поковок, может использоваться для одной или нескольких поковок. Слитки получают разливкой стали в изложницы из конверторов или мартеновских и электрических печей.

Слиток имеет массу от 135 кг до 350 т. Конфигурация слитков может быть различной в зависимости от способа переплава и завода изготовителя.

Рис. 3.12. Стальной слиток Новокрамоторского металлургического завода

Меньшие значения отхода соответствуют слиткам из углеродистой стали, а большие — из легированной. Донная и прибыльная части отделяются от слитка кузнечной рубкой в начале ковки (после биллетировки) или от концов поковки на заключительной стадии и отправляются на переплав. Прибыльная и донная часть получаются дефектными и идут на переплав. Средняя часть, пригодная для наковок, представляет собой расширяющуюся к верху пирамиду с углом наклона граней от 30 о – 1 о . Пирамида имеет грани с числом сторон 4-12. Грани - вогнутые под большим радиусом.

Слитки производственного объединения «Ижорский завод» им. А.А. Жданова. Имеют вид усеченного конуса.

Резка на кривошипных пресс-ножницах.

Кроме этих слитков в промышленности применяют удлиненные, полые, малоприбыльные слитки, слитки с повышенной конусностью, укороченные с двойной конусностью, трехконусные и др.

Слитки обычно используются для получения крупных кованых наковок, масса которых исчисляется в тоннах, а минимальное сечение превышает 1200 см 2 (Ø >100 мм, ٱ>350 мм). Слитки редко применяют для объемной штамповки.

Обжатая болванка ( блюмы) является заготовкой для средних кованых наковок с площадью поперечного сечения 130…1200 см 2 или Ø 130…400 мм. Блюмы также используются для крупных наковок. Блюмы в сечении имеют вид показанный на рисунке, стороны квадрата вогнутые, углы закруглены. Размер А= 140…450 мм, длина 1…6 м. ГОСТ 4692-71.

Сортовый прокат является заготовкой для большинства штампованных наковок. Из него изготавливают также мелкие кованые наковки сечением 20…130 см 2 . Поперечное сечение обычно круглое или квадратное. Круглое сечение имеет размеры 5…250 мм (ГОСТ 2590-71), квадратное также от 5 до 250 мм ( ГОСТ 2591-71). Длина сортового проката 2…6 м.

Кроме обжатой болванки и сортового проката для объемной штамповки используют профильный прокат:

прокат периодического профиля:

и полосовую заготовку:

Сортовой прокат используют для большинства штампованных и мелких кованых поковок. Длина прутков составляет 2…6 м. Поперечное сечение горячекатаного проката может быть квадратное (ГОСТ 2591—88) или круглое (ГОСТ 2590—88). Размеры поперечного сечения (диаметр, сторона квадрата) устанавливаются этими стандартами и по сортаменту составляют: 5; 6; 8; 10; 12; 15; 18; 20; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 56; 60; 65 70; 75; 80; 85 90; 95; 100; 105 110; 120; 125; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250 мм.

Пример обозначения проката квадратного сечения из Стали 45 при стороне квадрата 60 мм и круга диаметром 60 мм из Ст 3:

Нагрев металла при обработке давлением

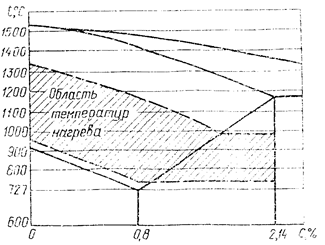

К процессам горячей деформации относят процессы, протекающие при температуре выше температуры рекристаллизации, составляющей 0,65 – 0,75 абсолютной температуры плавления (для углеродистой стали эта температура составляет 900 0 – 1150 0 С). В интервале температур горячей деформации пластичность повышается в несколько раз, а прочностные характеристики снижаются в 10 раз по сравнению с этими характеристиками при комнатной температуре (рис. 3), поэтому процессы горячей обработки являются менее трудоемкими и энергоемкими.

d и sв стали, содержащей 0,15% С, в зависимости от температуры

Однако изделия, полученные горячей обработкой, обладают худшим качеством поверхности (слой окисленного металла на поверхности, называемой окалиной) и меньшей точностью геометрических размеров по сравнению с изделиями, полученными методом холодной деформации.

Нагревать сталь до температур, близких к температуре плавления, нельзя, так как развиваются перегрев, состоящий в интенсивном росте зерна нагреваемого металла, и пережог, сопровождающийся окислением и оплавлением границ зерен, нарушением связей между ними и, как следствие, полной потерей пластичности. Пережог является неисправимым браком. Таким образом, с учетом требований технологии и окончательных свойств обрабатываемого металла для разных металлов и сплавов устанавливается оптимальный интервал температур нагрева (начала деформации) и окончания процесса горячей деформации.

Для уменьшения роста зерна и выгорания углерода с поверхности стальных заготовок, а также снижения отходов металла на угар (образование окалины за счет взаимодействия с кислородом атмосферы печи) необходимо осуществлять нагрев с наибольшей скоростью. Температура посадки металла в нагревательное устройство и скорость нагрева определяются его пластичностью и теплопроводностью в соответствующем температурном интервале (рис.4).

|

Рис.4 Интервалы температур нагрева при обработке давлением

В процессе нагрева из-за перепада температур между внутренними и наружными зонами заготовки возникают температурные напряжения, которые из-за недостаточной пластичности металла могут привести к образованию и развитию трещин. Выдача заготовки из печи должна производиться после нагрева заготовки по всему сечению, при этом скорость нагрева при постоянной температуре на поверхности пропорциональна квадрату толщины или диаметра слитка.

|

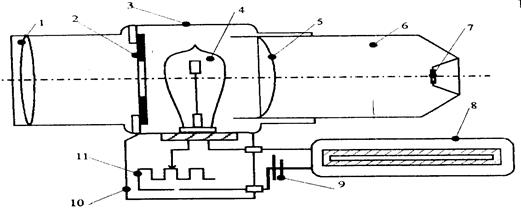

Для бесконтактного контроля температуры нагреваемой заготовки служит оптический пирометр (рис.5).

Рис.5 Оптический пирометр

Нагревательные устройства

В современных процессах обработки металлов давлением нагрев заготовок осуществляют в пламенных и электрических печах, в установках контактного и индукционного электрического нагрева.

Нагрев в пламенных печах происходит за счет лучеиспускания, конвекции и теплопроводности металла. При этом основные виды топлива - мазут и газ. Для подачи и регулирования подачи топлива в печь используют форсунки (рис.6).

|

Нагрев в электропечах сопротивления осуществляется за счет лучеиспускания тепла от нагревательных элементов сопротивления. Нагревательные печи бывают камерные (рис.7) и методические (рис.8)

|

Рис.7 Камерная печь

1- под , 2- заготовка, 3- горелка, 4- окно, 5- дымоход

|

Рис.8 Методическая печь

2- заготовки, 8 - толкатель, 6 - под печи, 7 - окно, I-подогревательная зона (600 o -800 o C) , II- зона максимального нагрева (1250 о - 1350 о С), III-зона выдержки.

В камерных печах заготовку сажают в нагретую до температуры посадки печь и дальнейший нагрев осуществляется вместе с печью. Поэтому так можно нагревать заготовки, допускающие в начальный момент нагрева воздействие высоких температур.

Методические печи имеют несколько зон (камер), при перемещении через которые металл постепенно нагревается до заданной температуры.

Существенным недостатком нагрева в пламенных печах с обычной атмосферой является обезуглероживание поверхности стальных заготовок и высокий угар металла ( при нагреве слитков – 1,5 – 2%, сортового металла – 3-4% от общей массы нагреваемого металла, при каждом последующем нагреве составляет 50-75% от получаемого при первом нагреве). Кроме того, образующаяся окалина во избежание брака изделий и повреждений деформирующего инструмента должна перед обработкой удаляться. Обезуглероженный слой подлежит удалению зачисткой или механической обработкой готовых изделий. Обе эти операции не только трудоемки, но и связаны с большими потерями металла. Для уменьшения и предохранения металла от окисления и обезуглероживания в пламенных печах в качестве защитной атмосферы чаще всего используют оксид углерода, получаемый путем неполного сжигания топлива. Электрические печи сопротивления заполняют нейтральным газом.

|

Рис.9 Схема контактного электронагревательного устройства

1- заготовка, 2- медные контакты

|

Рис.10 Схема индукционного электронагревательного устройства

1- заготовки, 2- соленоид

ОБОРУДОВАНИЕ ДЛЯ КОВКИ

Молоты

Свободная машинная ковка осуществляется на молотах и прессах.

Молотами называют машины ударного действия, в которых энергия привода перед ударом преобразуется в кинетическую энергию линейного движения масс с закрепленным на них инструментом, а во время удара – в полезную работу деформирования поковки. Для привода молотов чаще всего используют пар, сжатый воздух или газ, а также жидкость под давлением, горючую смесь, взрывчатые вещества, магнитные и гравитационные поля. Существуют молоты с массой падающих частей от 160кг до 16т. Обычно операции осуществляют последовательными ударами, высокоскоростные штамповочные агрегаты рассчитывают на один удар, за который полностью осуществляется деформационная операция. По конструкции и типам привода молоты можно разделить следующим образом: паровоздушные, пневматические, механические, электромеханические, газовые и высокоскоростные.

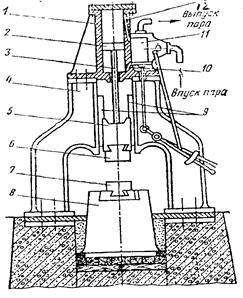

Паровоздушные ковочные молоты, предназначенные для изготовления поковок средней массы (от 20кг до 350кг) из прокатанных заготовок, приводятся в действие паром или сжатым воздухом, подающимся от котлов или компрессоров. Поступая в рабочий цилиндр, энергоноситель разгоняет поршень и связанные с ним подвижные части молота до скоростей 6-7 м/с. Молоты по конструкции станины подразделяются на мостовые, одностоечные и арочные (рис.11).

|

Рис.11 Паровоздушный молот арочного типа

1- рабочий цилиндр, 2- поршень,

Паровоздушные молоты имеют массу падающих частей от 1000 до 8000 кг, давление сжатого пара или воздуха 0,7….0,9МПА.

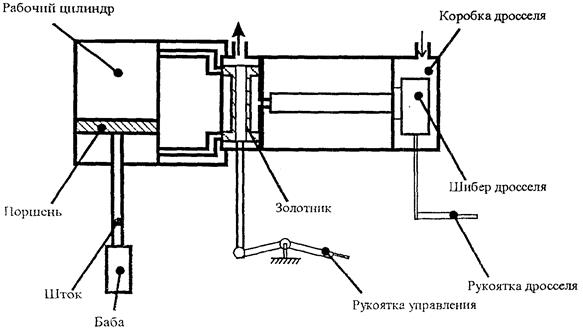

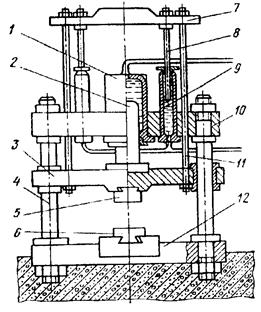

Парораспределительное устройство позволяет с помощью незначительных усилий управлять мощным силовым цилиндром, который и создает усилие, осуществляющее ковку (рис.12).

|

Рис.12. Парораспределительное устройство

Пневматические ковочные молоты также используют сжатый воздух, но воздух является пружиной, связывающей два поршня - рабочий и компрессорный, Компрессор приводится от коленчатого вала двигателя. Компрессор фактически встроен в молот. На пневматических молотах, имеющих массу падающих частей от 50 до 1000кг, производят мелкие поковки (до 20 кг).

В электромеханических молотах на поршень действует давление газов, возникающее в результате вспышки горючего.

Прессы

К механическим прессам относятся винтовые фрикционные прессы (рис.13).

В высокоскоростных молотах высокое давление создается с помощью специальных гидравлических устройств. Энергоноситель – сжиженный газ, порох и др. В этих молотах чаще используют метод встречного движения бойков. Такие молоты называются бесшабот

|

Рис.13 Винтовой фрикционный пресс

ными. Преимущество данной конструкции состоит в отсутствии громоздких фундаментов или амортизационных систем.

При ударе молота (бойка) по заготовке часть энергии расходуются за тысячные доли секунды на ее пластическую деформацию, остальная поглощается нижним бойком и его основанием (шаботом). Коэффициент полезного действия молота определяется как отношение полезной работы деформации Ад ко всей энергии удара А, т.е. к.п.д. = Ад/А. Чем больше масса шабота, чем выше к.п.д..

На ковочных гидравлических прессах - машинах статического действия (рис.14), где деформирование заготовки может продолжаться десятки секунд, - перерабатывают крупные заготовки, в основном слитки. Прессы развивают усилия от 55 до 100МН.

|

Рис.14 Гидравлический пресс

1- рабочий цилиндр, 2- плунжер, 3- подвижная поперечина, 4- колонна,

Нагрев металлов перед ОМД: условия нагрева

Для повышения пластичности и снижения сопротивления деформированию металл необходимо нагреть до температур рекристаллизации. Нагрев металла перед обработкой давлением является ответственной операцией, от которой во многом зависит не только качество будущих деталей, но и производительность труда, надежность работы оборудования, стойкость инструмента и себестоимость продукции.

Для уменьшения окалинообразования и обезуглероживания применяют нагрев в защитной атмосфере или вакууме, скоростной нагрев, защитные засыпки и обмазки, наносимые на заготовки перед нагревом.

Высокоуглеродистые и высоколегированные стали и многие сложные сплавы, имеющие низкие теплопроводность и пластичность, во избежание трещин требуют медленного нагрева.

По способу нагрева нагревательные устройства делятся на пламенные и электрические. В пламенных печах требуемой температуры достигают сжиганием в специальных горелках мазута или газа. В свою очередь, электрические нагревательные устройства подразделяются:

• на электропечи сопротивления косвенного нагрева, в которых нагрев осуществляется энергией, выделяющейся в элементах сопротивления, через которые пропускают ток;

• электрические установки прямого контактного нагрева, в которых электрический ток проходит непосредственно через заготовку, нагревая ее;

• установки индукционного нагрева, в которых заготовку помещают в электромагнитное поле, создаваемое токами высокой частоты.

Деление нагревательных устройств на печи и установки условное и означает, что в печах заготовки нагреваются излучением и конвекцией за счет теплоты рабочего пространства печи, а в установках теплота возникает внутри самой заготовки.

При ОМД для нагрева заготовок кроме пламенных и электрических печей применяются электронагревательные установки (устройства). Распространены два типа электронагревательных установок — индукционного и контактного (прямого) нагрева.

37Прокатка. Сущность процесса, виды прокатки, условие захвата.

Прокатка — процесс пластического деформирования тел на прокатном стане между вращающимися приводными валками (часть валков может быть неприводными). Слова "приводными валками" означают, что энергия, необходимая для осуществления деформации, передается через валки, соединённые с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

Способ продольной прокатки является наиболее распространенным. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счет сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) между валками. При этом способе прокатки полоса перемещается только вперед, то есть совершает только поступательное движение. В зависимости от калибровки валков форма поперечного и продольного сечения проката может быть разной. Таким способом получают листы, плиты, ленту, фольгу, сортовой прокат, периодические профили, гнутые профили и др.

При поперечной прокатке обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движение за счет сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок и других тел вращения.

Поперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок (гильз). Обрабатываемое тело (цилиндрической формы) проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории.

38 Продукция прокатного производства. Инструмент и оборудование.

Продукцией прокатного производства являются полосы, листы, трубы, прутки различного профиля (круглого, квадратного, прямоугольного, шестигранного, углового, двутаврового, швеллерного, таврового и др.), железнодорожные и трамвайные рельсы, колеса, шары, кольца и др. (рис. 3.19) [6].

Инструментом для прокатки являются валки (рис. 3.18).

39Технология производства основных видов проката, производство труб.

Трубы должны отвечать требованиям, изложенным в Государственных стандартах, ГОСТах. В тех случаях, когда характеристики труб, предназначенных не для массового использования, отличаются от стандартных, требования к таким трубам устанавливаются Техническими Условиями, ТУ.

Металлические трубы обычно делают сварными. При этом либо лист сворачивают так, что шов идёт вдоль трубы («прямошовная труба»), либо навивают ленту по спирали («спиралешовная труба»). Современные технологии позволяют заметно усилить прочность шва стальной трубы — его прочность всего на 10—15 % меньше прочности остальной её части.

Бесшовные трубы получают прокаткой слитка на специальном оборудовании, создающем отверстие по центру. Бесшовные трубы используют там, где нужна повышенная прочность и надёжность (например, для газовых баллонов, в нефтяной отрасли и так далее). Медные трубы для водопровода и газа бесшовные в силу технологии.

Можно также изготавливать трубы, просверливая отверстие в цилиндрической заготовке. При этом способе значительная часть металла превращается в стружку, поэтому его используют не для труб как таковых, а только для деталей разных машин и механизмов (в том числе для оружейных стволов).

Одним из современных способов изготовления трубы является формирование трубчатого сечения с продольным фальцевым швом.

Трубы можно изготовлять и литьём. Материал заливают либо в форму с центральным стержнем, либо в быстро вращающуюся пустотелую форму.

Пластмассовые трубы чаще всего получают выдавливанием (экструзией).

40Ковка. Операции ковки: осадка, протяжка, прошивка, инструмент.

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С. Особым видом ковки является холодная ковка, осуществляемая без нагрева деформируемого металла.

Протя́жка — операция удлинения заготовки или её части за счёт уменьшения площади поперечного сечения. Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами её на 90° вокруг этой оси. При каждом нажатии уменьшается высота сечения, увеличивается ширина и длина заготовки. Общее увеличение длины равно сумме приращений длин за каждое нажатие, а уширение по всей длине одинаково. Если заготовку повернуть на 90° вокруг горизонтальной оси и повторить растяжку, то уширение, полученное в предыдущем проходе, устраняется, а длина заготовки снова увеличивается. Чем меньше подача при каждом нажатии, тем интенсивнее удлинение. Однако при слишком малой подаче могут получиться зажимы.

Прошивка — это получение сквозного отверстия или углубления в поковке.

Прошивка производится при помощи пробойников различной конфигурации и формы (при ручной ковке), сплошных и пустотелых прошивней различного сечения, подкладных колец или плит с отверстиями, калибровочных оправок. Если высота поковки превышает длину прошивня, применяются надставки, диаметр которых должен быть несколько меньше диаметра прошивня.

При прошивке отверстия сплошным прошивнем (рис. 66) искажаются форма и размеры заготовки — уменьшается высота, появляется бочкообразность, один торец получается вогнутым, другой - выпуклым. При прошивке пустотелым прошивнем искажение меньшее, но при этом много металла отходит в выдру. Прошивка пустотелым прошивнем применяется для получения отверстий большого диаметра — свыше 400 мм.

41Ковка. Операции ковки: отрубка, гибка, инструмент. Оборудование для ковки.

Рубка применяется для разделения одной большой заготовки на несколько мелких, удаления излишков металла, образования фасонного контура изделия и т. п. (рис. 67).

Рубка производится при помощи зубил и подсечек (ручная ковка), а также различной формы топоров и квадратов (машинная ковка).

В зависимости от размеров сечения заготовок и требований к качеству поверхности рубка может производиться с одной, двух, трех и четырех сторон. Последние два способа применяются при рубке крупных заготовок из слитков. На рис. 68 показана схема рубки с одной и двух сторон. Рубка с одной стороны производится следующим образом. В месте разруба топором 1 или наметкой делают углубление, насыпают туда смазку и нажимом пресса или ударом молота вгоняют топор на такую глубину, чтобы осталась перемычка, равная примерно ширине обуха топора. Затем топор вынимают, заготовку кантуют, на перемычку накладывают квадрат 2, несколько больший, чем лезвие топора, чтобы не образовались заусенцы, и ударом по квадрату окончательно разрубают заготовку. При этом получается некоторый отход металла — обсечка

При рубке с двух сторон топор вгоняют в заготовку на половину ее толщины, затем заготовку кантуют и топором с другой стороны окончательно разрубают. При этом на отделяемой части получается значительный заусенец 3.

Заусенцы, получающиеся при рубке, необходимо тщательно удалять, так как при дальнейших операциях ковки они становятся причиной брака. Удаляют их зубилом (при ручной ковке) или односторонним топором (при машинной ковке).

В процессе рубки топор, углубляясь в металл, затягивает с собой поверхностные слои, вследствие чего угол получается заваленным, не острым. Для получения острых углов предусматривается некоторое утолщение в месте разруба, компенсирующее «утяжку». После отрубки утолщения разгоняются бойками.

Гибка (гнутье) металла Гибкой называется операция, с помощью которой заготовки придают изогнутую форму по заданному контуру (рис. 7.4, е). Этой операцией изготавливаются угольники, скобы, крючки, кронштейны и т.п. При сгибании происходит изменение площади поперечного сечения заготовки в зоне изгиба вследствии сжатия внутренних и растяжения внешних ее слоев, называемое стяжкой. Для компенсации стяжки в месте изгиба заготовки предоставляют увеличенный размер по толщине. При изгибе возможно образование складок по внутреннему контуру и трещин по наружному. Чтобы избежать этого явления подбирают соответствующий радиус закругления и угол изгиба. Кроме заготовок сплошного профиля сгибанию могут подвергаться также трубы, для чего последние наполняются песком и плотно забиваются с обеих сторон пробками.

Машинная ковка выполняется на механических молотах (рессорных, пневматических, паровоздушных и др.) или прессах. Поковки зажимают в клещи и подводят под молот, который ударами бойка изменяет форму заготовки.

Ручная ковка производится последовательными ударами инструмента (молотка или кувалды) по обрабатываемой заготовке, лежащей на опорной площадке - наковальне. Ручная ковка находит применение при индивидуальном изготовлении мелких изделий или при ремонтных работах, но в последнее время ручная ковка все больше и больше вытесняется машинной ковкой.

42. Разработка техпроцесса изготовления поковок горячей объемной штам-

повкой состоит из следующих этапов:

1 Разработка чертежа поковки.

2 Конструирование чистового ручья штампа.

3 Определение усилий деформирования металла и выбор мощности штампо-

вочного молота.

4 Конструирование молотового штампа.

5 Определение профиля и размеров исходной заготовки.

6 Определение термического режима штамповки.

Листовая штамповка — метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов. Листовая штамповка подразделяется на горячую и холодную.

Холодная штамповка. Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др.).

Нагрев металла перед обработкой давлением

Значение нагрева металла. Нагрев металла при обработке давлением – одна из основных операций, от которой в большой степени зависит точность размеров получаемых изделий, их качество, правильное использование оборудования, инструмента и т.п.

Главная цель нагрева металла при обработке давлением – повышение его пластичности и уменьшение сопротивления деформированию. Нагрев должен обеспечивать равномерную температуру по сечению заготовки, её минимальное окисление и обезуглероживание. Практикой установлено, что интенсификация нагрева снижает окалинообразование, за счёт чего повышается точность изделий и возрастает стойкость инструмента (прокатных валков, бойков, штампов и т.п.).

Температурный интервал горячей обработки давлением. Каждый металл и сплав имеет свой строго определённый температурный интервал горячей обработки давлением.

Верхний предел температуры нагрева, т.е. температуру начала обработки следует назначать, чтобы не было ни пережога, ни перегрева.

Пережог – образование хрупкой плёнки между зёрнами металла, вследствие окисления их границ с частичным оплавлением. При пережоге происходит полная потеря пластичности металла. Пережог – неисправимый вид брака. Пережженный металл отправляют на переплавку. Пережог наступает, если температура нагрева близка к линии солидус (для сталей – линия АЕ на рис.3.4). Например для стали 20 пережог наступает при 1470 о С, а для стали У11 – при 1180 о С.

Ниже зоны пережога лежит зона перегрева. Перегрев приводит к резкому росту зерна. Так как крупнозернистому аустениту (первичная кристаллизация) соответствует крупное зерно структур, образовавшихся при вторичной кристаллизации (феррит + перлит, перлит + цементит), то механические свойства изделия, полученного из перегретой заготовки, оказываются низкими. Перегрев – исправимый брак, для этого проводят отжиг II рода.

В процессе обработки давлением металл остывает, соприкасаясь с более холодным инструментом и внешней средой. Заканчивать горячую обработку следует не ниже определённой температуры. Если температура окончания обработки давлением будет близкой к температуре рекристаллизации или ниже её, то металл упрочнится, так как рекристаллизация не успеет произойти. Если же температура окончания обработки давлением будет значительно выше температуры рекристаллизации, то в процессе остывания зерно металла успевает вырасти (особенно у металлов, не испытывающих фазовых превращений), а следовательно, снизиться пластичность и вязкость металла.

Для сталей верхний предел температуры нагрева – температура начала обработки давлением – находится на 100 – 200 о С ниже линии солидус АЕ диаграммы состояния (см. рис.3.4), а нижний предел выбирают на 50 – 60 о С выше линии PS.

Скорость нагрева также должна лежать в определённом интервале. Скорость нагрева не должна быть слишком большой, так как с её увеличением увеличивается разность температур по сечению заготовки и, как следствие, опасность образования внутренних микро- и макротрещин. На практике пользуются эмпирическими формулами, устанавливающими связь между скоростью нагрева и размерами заготовки.

| Рис.3.4. Температурный интервал обработки давлением углеродистых сталей. |

Скорость нагрева не должна быть также слишком низкой, так как с уменьшением скорости нагрева возрастает время нагрева и интенсифицируется скорость окисления поверхности металла. Окисление называют угаром. При угаре на поверхности образуется окалина (на стали – оксиды FeO, Fe3O4, Fe2O3), которая увеличивает износ деформирующего инструмента, так как твёрдость некоторых оксидов, входящих в состав окалины выше твёрдости нагретого инструмента. На угар теряется около 5 % всей стали, подвергаемой обработке давлением. При высоких температурах окисляется не только железо, но и углерод – происходит так называемое обезуглероживание. Толщина обезуглероженного слоя может достигать 1,5… 2 мм. Для уменьшения окисления и обезуглероживания при нагреве в печи применяют нейтральные, защитные и восстановительные атмосферы. А после нагрева перед обработкой давлением применяют различные способы удаления окалины.

Режим охлаждения после обработки давлением также важен для качества получаемой стали: чем меньше теплопроводность материала заготовки, чем больше её масса и сложнее конфигурация, тем медленнее должно быть охлаждение.

Нагревательные устройства. Применяемые при обработке давлением нагревательные устройства классифицируются по следующим признакам:

1. По источнику энергии. Различают следующие типы печей:.

· Пламенные печи. В них осуществляется косвенный нагрев заготовки, т.е. за счет соприкосновения поверхности с какой – либо средой (газообразной жидкой, твердой). Передача тепла в этом случае идет за счет конвекции или излучение (основной способ при высоких температурах). Печи (пламенные) чаще применяют для нагрева слитков и крупных заготовок.

· Электронагревательные устройства. В них может реализоваться как прямой способ нагрева, т. е. когда тепло выделяется в самой заготовке, так и косвенный. Эти устройства наряду с нагревательными печами применяются для нагрева средних и мелких заготовок.

2. По назначению. По этому признаку различают:

· Устройства для нагрева под прокатку:

· Устройства для нагрева под ковку и штамповку

· Устройства для нагрева под прессование (выдавливание)

3. По принципу действия. В зависимости от принципа действия печи делятся на следующие типы:

· Устройства с периодической загрузкой. Заготовки в них неподвижны, загрузка и выдача их производится через то же сядочное окно.

· Устройства с непрерывной загрузкой (методические печи). В них заготовки в процессе нагрева непрерывно продвигаются от места загрузки к месту выдачи.

Характеристика пламенных печей.

Камерные печи (рис.3.5, а). Температура в камерных печах одинакова по всему объему рабочему. Для уменьшения температурных напряжений температура печи при загрузке заготовок (особенно из легированной стали) должна быть значительно ниже необходимой конечной. Эти печи универсальны поэтому очень распространены в мелкосерийном производстве; могут быть использованы для нагрева слитков массой до 300 т. Рабочее пространство 1 печи, выложенное огнеупорным кирпичом, нагревается с помощью двух форсунок 2. Заготовки 3 загружаются и выгружаются через окно 4. Продукты сгорания отводятся через дымоход 5

Рис.3.5. Схемы пламенных печей: а – камерная печь, б – методическая печь.

Нагревательные колодцы (они могут быть также электрическими) относятся к печам периодического действия; в них нагреваются крупные слитки под прокатку; слитки помещаются в колодце вертикально и загружаются сверху. Применяются, как правило, в прокатных цехах.

Щелевые печи – печи периодического действия для нагрева только концов прутков, имеют загрузочные окна в виде круглых отверстий.

Методические печи (рис.3.5, б) – печи непрерывного действия (непрерывной загрузки). Бывают пламенными и электрическими, последние чаще применяют в цехах по обработке цветных металлов и сплавов. Методическая печь имеет вытянутое рабочее пространство, разделенное на две (двухзонная печь) или три (трехзонная печь) зоны. В последнем случае различают: I – подогревательную зону (600…800 ºС), II – зону максимального нагрева (1250…1350 ºС); III – зону выдержки (томления), в ней температура выравнивается по сечению заготовки. Заготовки 1 с помощью толкателя 2 проталкиваются по водоохлаждаемым трубам 3 и постепенно проходят по зонам подогрева и максимального нагрева, где происходит основное сгорание топлива с помощью форсунок 4. Выгружаются заготовки через окно 5. Методические печи применяют в прокатном производстве и крупносерийном штамповочном.

Основные показатели эффективности работы пламенных печей:

а) Напряженность пода:

, где H – напряженность пода, Gт – производительность печи (кг/ч), Fп – площадь пода (м²).

Напряжённость пода определяет производность печи. Для методических печей Н = 800…1000.

б) Коэффициент полезного действия печи η:

, где Q – тепло, затраченное на нагрев (Дж), Qп – тепло, внесенное в печь (Дж).

Основные потери теплоты происходят с уходящими газами, имеющими высокую температуру; чем выше температура уходящих газов, тем ниже η. Поэтому к. п. д. методических печей выше чем у камерных, и достигает 40…60 %. Тепло уходящих газов в пламенных печах может использоваться для подогрева воздуха и топлива, подаваемых в печь. Для подогрева служат рекуператоры (в рекуператорных печах) – подогреватели непрерывного типа, и регенераторы (в регенеративных печах) – подогреватели периодического действия. В рекуператорах холодный воздух пропускается по трубам, омывающимся снаружи уходящими газами. Устройство регенераторов такое же, как и применяемых в доменных и мартеновских.

в) Удельный расход топлива – отношение количества затраченного топлива к весу нагретого металла.

Характеристика электронагревательных устройств.

1) Электропечи сопротивления имеют вместо форсунок, вмонтированные в стены металлические или карборундовые (силитовые) элементы сопротивление, подключаемые к силовой электросети. Используются в основном для нагрева под обработку давлением цветных сплавов, имеющих сравнительно невысокую по сравнению со сталью температуру начала ковки. Для стальных заготовок нагрев в электропечах – дорогостоящий, т. к. стойкость нагревательных элементов при температурах нагрева стали под обработку – низка. Главное преимущество электропечей сопротивления – возможность точного регулирования температуры рабочего пространства.

2) Индукционные электронагревательные устройства. Заготовка в этих устройствах помещается внутрь многовиткового соленоида, по которому пропускается переменный ток. В заготовке возникают вихревые токи, которые нагревают установку.

3) Электроконтактные устройства. Нагрев в них осуществляется путем пропускания через заготовку электрического тока большой силы.

Читайте также: