Можно ли строгать металлы

Строгание - процесс, при котором производится обработка однолезвийным инструментом, который совершает возвратно-поступательные движения - строгание.

При данном виде обработки на продольно-строгальных станках главное движение сообщается заготовке, а движение подачи - инструменту (резцу) . При строгании на поперечно-строгальных станках и обработке заготовок на долбежных станках главное движение сообщается инструменту (резцу) , а движение подачи - заготовке или резцу.

Для более полного использования мощности станка применяется многорезцовое строгание.

Высокопроизводительное чистовое строгание осуществляется широкими строгальными резцами, оснащенными пластинками из твёрдых сплавов: процесс ведётся при больших подачах - до 20 мм/дв. ход и более. Рациональный режим резания при строгании определяют по той же методике, что и при точении, с учётом соответствующих поправочных коэффициентов.

Основные недостатки строгания: удар инструмента (резца) в начале каждого рабочего хода и наличие холостого хода, что снижает стойкость инструмента и производительность обработки.

Схема строгания Общий вид поперечно-строгального.

На станине 1 установлены и закреплены все узлы станка. По горизонтальным направляющим станины перемещается ползун 7, совершающий возвратно-поступательное движение с помощью кулисного механизма или от гидроцилиндра. На левом конце ползуна закреплен суппорт 6, состоящий из поворотного круга, салазок, поворотной и откидной доски 5 с резцедержателем. Суппорт вместе с резцом может перемещаться в вертикальном или наклонном направлении.

Наклонное перемещение обеспечивается поворотом суппорта относительно горизонтальной оси. Резцедержатель может откидываться под воздействием шарнира, тем самым обеспечивается свободное скольжение резца по заготовке при холостом ходе ползуна. Траверса 4 со столом 3 устанавливается на вертикальных направляющих станины в соответствии с высотой заготовки. Стол служит для установки на нем обрабатываемой заготовки; он перемешается по траверсе в горизонтальной плоскости и сообщает заготовке поперечную подачу. Для большей жесткости стол дополнительно закрепляется в стойке 2.

При увеличении длины строгания увеличивается вылет ползуна и растут реакции в его направляющих, стол станка испытывает все большие деформации, и дополнительная опора должна иметь большую жесткость. Это затруднительно, так как стол получает движение подачи в поперечном направлении. Поэтому при больших длинах обработки используют одностоечные продольно-строгальные станки.

В этих станках стойка 1 и поперечина 2 подвергаются изгибу и скручиванию; чем шире заготовка, тем деформации больше. Деталь устанавливается на столе, имеющем возвратно-поступательное движение, а суппорты с резцами закрепляются на неподвижных стойках. При такой конструкции величина и характер усилий, возникающих в суппортах и стойке станка, не зависят от длины строгания. Поскольку суппорты имеют только движение подачи, удобно обрабатывать деталь одновременно несколькими инструментами, что очень важно для крупногабаритных заготовок.

Строгальная обработка металла

Строгальная обработка металла хоть и является не столь эффективной, как фрезерная, однако все же находит применение для решения узких, специализированных задач. Например, строгальные станки менее энергозатратны, что, несомненно, является их преимуществом.

Существуют различные виды станков и резцов для строгания металла. О том, что собой представляет процесс строгальной обработки металла, по каким параметрам выбрать оборудование, вы узнаете из нашего материала.

Описание строгальной обработки металла

Строгальная обработка является разновидностью механической обработки резанием, при которой за счет возвратно-поступательного движения режущего инструмента происходит срезание поверхности до необходимой формы и размера, при этом обеспечивается шероховатость поверхности, точность размеров и взаиморасположение плоскостей.

В процессе строгальной обработки металла заготовка постепенно перемещается в сторону режущего инструмента, в то время как сам строгальный резец совершает возвратно-поступательные движения в горизонтальной плоскости. Движение резца считается главным.

С каждым поступательным движением строгального резца с детали снимается стружка, толщина которой равна припуску. Толщина, форма и многие другие параметры стружки зависят от материала заготовки и резца, заточки, состояния и размеров режущей кромки.

Внешний вид и форма стружки может многое рассказать о происходящих деформациях во время строгальной обработки металла. С помощью строгания можно производить обработку прямолинейных поверхностей открытого типа либо винтовых.

Рекомендуем статьи по металлообработке

Движение резания (главная подача) при строгальной обработке является цикличным, и съем слоя металла (или другого материала, из которого изготовлена обрабатываемая деталь) происходит во время прямого, а не обратного движения. Строгальная обработка металла относится к низкоскоростным видам механической обработки.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Резцы изготавливаются из быстрорежущих сталей, обладающих свойством при резком ударном врезании в металлические материалы выдерживать высокие динамические нагрузки, не разрушаясь и не теряя своей геометрической формы заточки лезвийной поверхности. После снятия слоя металла при прямом главном движении резец совершает возвратное движение на холостом ходу, теряя при этом технологическое время. Поэтому такой способ механической обработки не входит в список производительных технологий.

При строгальной обработке режущая поверхность инструмента имеет клинообразную геометрическую форму. При этом прочность и твердость режущего инструмента должны быть выше, чем такие же параметры обрабатываемой детали.

Строгальная обработка металла применяется при работе с пазами, выступами, плоскими поверхностями, при создании рифленых и фасонных поверхностей. Такая технология используется при механической обработке направляющих станин различного металлообрабатывающего оборудования, кромок листов и направляющих штанг, для производства рам и плит. Такой тип станков применяют не только в серийных производствах, но и при выполнении единичных заказов.

Виды строгальных станков для обработки металла

Из-за холостого хода (обратного перемещения в начальную точку цикла), на который затрачивается время, не связанное со снятием стружки, строгальное оборудование по производительности уступает фрезерным станкам. Зато потребление энергии привода значительно меньше, чем, к примеру, у фрезерных станков, т. к. отсутствует вращательное движение рабочего инструмента и не требуется повышенных нагрузок привода электродвигателя.

Снятие верхнего слоя металла (стружки) совершается резцом благодаря возвратно-поступательным движениям режущего инструмента или заготовки. Существуют три основных вида строгального оборудования:

- кромкострогальные;

- поперечно-строгальные;

- продольно-строгальные.

Первый тип станков предназначен для строгальной обработки кромок листового металла. Суть технологии в следующем: листовую заготовку крепят на рабочем столе оборудования. Обработка резцом, закрепленным на движущейся в обоих направлениях каретке станка, происходит по краю листа. В качестве главного привода таких машин используют электромеханический двигатель, а передачу движения производят через блок зубчатых (шестеренчатых) колес.

Поперечно-строгальное оборудование используют для операций с металлическими деталями небольших размеров. Движущим элементом является резец.

Продольно-строгальные станки отличаются от кромкострогальных тем, что имеют другой принцип работы. При такой строгальной обработке металла возвратно-поступательные движения совершаются не резцом, а металлической заготовкой. И это является их неоспоримым преимуществом, так как появляется возможность одновременной обработки двух кромок заготовки. Подобную операцию можно выполнить при оснащении станка двумя неподвижными резцами. Недостатком такого вида оборудования можно считать большие габариты, что предполагает для их функционирования наличие увеличенных площадей.

Классифицировать оборудование, предназначенное для строгальной обработки металла, можно в зависимости от:

- Конструкции привода. В машиностроительной отрасли используются подобные станки, оснащенные как гидравлическим приводом хода стола (или инструмента), так и с применением кривошипно-кулисного приводного механизма. В первом случае скорости перемещения подвижных узлов всегда постоянные и нерегулируемые, а во втором – могут изменяться в зависимости от особенностей технологической обработки, для переключения которых достаточно передвинуть в другое положение камень кулисного механизма.

- Количества одновременно обрабатываемых рабочих поверхностей. На четырехсторонних строгальных станках по металлу можно одновременно обрабатывать все грани заготовки, а при применении двухсторонних – только две с противоположных сторон. Следовательно, из-за установки сразу четырех резцов суппорт оборудования первого вида является более сложным по конструкции. Односторонние строгальные станки обычно изготавливаются небольших габаритов.

- Мощности приводного механизма. Функциональные возможности малогабаритных станков ограничены, но за счет невысоких цен и компактности они более популярны, так как их установку можно произвести в небольшом металлообрабатывающем цехе или в частной мастерской.

- Конфигурации перемещения стола или инструмента. Для строгальной обработки металла со сложными траекториями обрабатываемых поверхностей применяют фасонно-строгальные станки, оснащенные системой с ЧПУ. Такие модули повсеместно применяются при мелкосерийных производствах с целью создания на деталях плоских сложных поверхностей. Причем для этого необязательна квалификация оператора, так как все необходимые движения заготовки или режущего инструмента производятся согласно предварительно введенной в память программы, в которой указаны все необходимые координаты перемещений.

Основные критерии выбора строгального оборудования:

- площадь рабочего стола;

- мощность приводного электродвигателя;

- скорость передвижения резца по отношению к заготовке;

- доступные способы резания;

- конфигурация рабочего стола;

- возможность производить позиционирование режущего инструмента: угол наклона, траектории перемещений;

- уровень защиты корпуса от попадания влаги и пыли;

- максимально допустимый вес обрабатываемых деталей;

- репутация завода-изготовителя, срок гарантии, наличие дополнительных возможностей по модернизации, оснащению и усовершенствованию оборудования.

Устройство и цифровые обозначения станков для строгальной обработки металла

Оборудование для качественного выполнения строгальной обработки металлов должно состоять из таких основных компонентов, как:

- панель управления;

- поперечины для усиления конструкции, придающие ей необходимую жесткость;

- насосная станция для подачи в зону строгания СОЖ (смазочно-охлаждающей жидкости);

- электродвигатель;

- рабочий стол с Т-образными пазами для закрепления станочных тисков или заготовки;

- механизм перемещения стола и/или суппорта;

- рама портальной конфигурации, применяемая для больших станков, и консольного типа – для малогабаритных;

- суппорт, оснащенный одним или несколькими резцедержателями;

- прочная чугунная станина.

Функцию рабочих перемещений резца в продольно-строгальных станках исполняет кривошипно-кулисный привод. Существует много вариантов его настройки, позволяющих проводить операции с металлом по вертикальной, горизонтальной и даже наклонной плоскостям.

Для изменения скоростей при передвижении подвижных блоков предназначена коробка передач, состоящая из набора нескольких парных шестеренных дисков. При вводе в зацепления вручную либо с помощью программной команды в работу определенной пары за счет изменения передаточного числа появляется другая скорость движения инструмента или заготовки. Выбирая режим резания, необходимо учитывать механические характеристики обрабатываемого металла.

При строгальной обработке металлов малопластичных материалов применяют параметры силового резания с повышенными подачами, а при строгании заготовок, обладающих высокой пластичностью, используют уменьшенные скорости для исключения налипания стружки на режущую кромку резца, уменьшения потерь на трение и снижения температурных деформаций обрабатываемой детали.

Каждый типоразмер станка для строгальной обработки металлов относится к оборудованию, применяемому для обработки плоских поверхностей. Станки общего назначения (как продольно-, так и поперечно-строгальные), специальные и специализированные при этом маркируются особо.

Для такого типа оборудования общий классификационный индекс состоит из четырехзначного буквенно-цифрового обозначения в виде ХХХХ. На месте первого индекса отражается цифра, обозначающая принадлежность оборудования к определенному виду. Группе станков для строгальной обработки металлов присвоена цифра 7.

Следующий цифровой индекс указывает на типы такого оборудования:

- 1 – одностоечные продольно-строгальные;

- 2 – двухстоечные продольно-строгальные;

- 3 – поперечно-строгальные;

Две последние цифры маркировки предназначены для обозначения основного технологического параметра станка. В большинстве случаев это максимально допустимый габарит обрабатываемой детали в дециметрах. К примеру, расшифровать цифровую маркировку модели 7310 можно следующим образом: поперечно-строгальный станок, используется для обработки металлических заготовок с максимальным значением длины не более 1 000 мм. Буква «А» в такой модификации, как 7А110, будет указывать на принадлежность к базовой модели (а если конкретнее, то оснащенность гидроприводом, дополнительным прижимным узлом и т. д.). Наличие в обозначении буквы «Ф» будет говорить о том, что такой вид оборудования оснащен системой с числовым программным управлением.

Типы резцов для строгальной обработки металла

Усилие на режущий инструмент в процессе резания равняется силе сопротивления металла. Под воздействием этого усилия кромка режущего инструмента проникает в заготовку, срезает слой обрабатываемого металла, что приводит к образованию стружки. Это обусловлено упругопластичными деформациями при сжатии материала, которые приводят к изменению его кристаллической структуры и сдвигам в точке воздействия с учетом максимальных касательных напряжений под определенным углом, который необходимо подбирать с учетом выбранных режимов строгания и свойств металла. Скорость строгания будет зависеть от выбора подачи движения резца и перемещения обрабатываемой детали.

При строгальной обработке металла форма заточки и размеры резца будут существенно влиять на усилия, происходящие в процессе обработки, а значит, на степень износа кромки режущего инструмента и параметры шероховатости и прочности поверхности. С уменьшением угла заточки кромочной поверхности инструмента значительно ухудшится врезание в металлическую структуру металла, увеличатся силы резания, что приведет к снижению качества обработки поверхности, но зато существенно уменьшит изнашиваемость резца.

Резцы также подразделяются по следующим параметрам:

- назначение;

- форма резцовой базовой оправки;

- расположение режущей пластины относительно стержня (существуют право- и левосторонние резцы).

По видам и геометрической форме поверхностей резцы подразделяются на проходные, фасонные, отрезные и подрезные.

В процессе строгальной обработки металла по форме резцы могут использоваться прямые или отогнутые. Первые являются наиболее востребованными, так как ими просто пользоваться, но коэффициент жесткости у них невысокий, поэтому используются они преимущественно для предварительной черновой обдирки металлических заготовок. Кроме этого, при включении оборудования, чтобы не испортить заготовку, необходимо следить за тем, чтобы все движения выполнялись плавно.

Изогнутые резцы более универсальны, их преимущественно используют для выполнения окончательной обработки деталей. Такие резцы могут за одно движение снимать слой металла до 1 мм, а, в отличие от резцов прямого типа, при повышенных усилиях нажима на обрабатываемую деталь изогнутые резцы могут отпружинить, благодаря чему на поверхности исключено появление зазубрин.

Скорость движения инструмента при строгальной обработке металла регулируется с помощью коробки передач, установленной внутри станка и состоящей из нескольких пар шестеренчатых колес. Непосредственное влияние на выбор скорости оказывает плотность обрабатываемого металла.

Первые движения резца при обработке необходимо производить с маленькой скоростью подачи, чтобы избежать резких ударов о заготовку и не испортить деталь и режущий инструмент. При таком виде механической обработке плотных и твердых материалов необходимо применять повышенные скорости. А пластичные и мягкие металлы обрабатываются медленно, чтобы не происходило налипания стружки к кромке режущего инструмента и не возникали температурные деформации детали. Для повышения производительности устанавливают сразу несколько более широких резцов с твердосплавными режущими кромками, что способствует не только ускорению процесса, но и повышению качества при строгании.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Общие сведения. Строганием и фрезерованием деталей с их поверхностей удаляют неровности и шероховатости после кислородной резки, превышающие 1 мм; зоны наклепа—после механической резки на ножах, разделки кромок деталей под сварку.

С помощью такой обработки получают детали с минимальными отклонениями от проектных.

Строгание. Металлические конструкции строгают на кромко-строгальных, продольно- и поперечно-строгальных станках.

Детали, подлежащие строганию, должны иметь припуск, равный 30% толщины листовой стали, но не более 10 мм и не менее 3 мм.

На кромкострогальных станках строгают кромки листовой стали пакетом максимальной толщиной до 200 мм и длиной от 6 до 16 м, а также разделывают кромки как по одному листу, так и пакетом.

На продольно-строгальных станках строгают кромки и торцы деталей, а также разделывают кромки листовой стали под сварку. Максимальные размеры обрабатываемых деталей 6X2X1.5 м. Максимальные размеры деталей, обрабатываемых на поперечно-строгальных станках, 600X360 мм.

На кромкострогальных станках детали закрепляют прижимными устройствами (пневматическими, гидравлическими, механическими и ручными), а также круглыми и прямоугольными упорами с клиньями, которые вставляют в отверстия на столе станка. На продольно- и поперечно-строгальных станках детали закрепляют универсальными приспособлениями, крепежными деталями, машинными тисками и струбцинами.

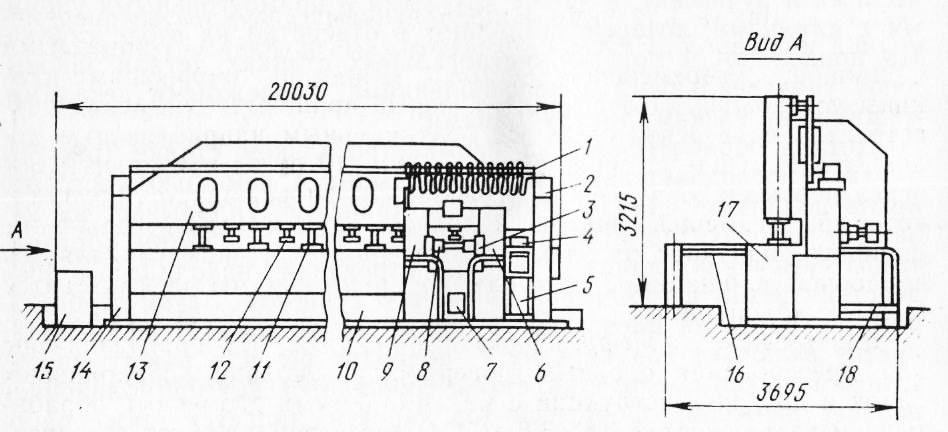

Деталь обрабатывают на кромкострогальном станке в такой последовательности. Строгальщик с помощью мостового крана поднимает детали с места их хранения, укладывает на механизм загрузки 16 станка и далее на стол 17 таким образом, чтобы намеченная линия границы строгания находилась в зоне действия резца параллельно движению суппорта. Затем строгальщик, находясь на площадке, включает прижим, закрепляет листы, включает ход каретки, подводит резец к пакету листов и, перемещаясь вместе с кареткой, сообщает резцу прямолинейное рабочее движение. Обратный ход каретки является также рабочим, и строгание осуществляется вторым резцом или тем же резцом, повернутым на 180°.

Рабочим инструментом при строгании служит резец. Тип, размер и конструкцию резца выбирают в зависимости от условий работы. Устанавливают резец с минимальным вылетом из резцедержателя, который не должен превышать более чем в 1,5 раза высоту державки резца.

Для увеличения срока службы резцов применяют смазочно-охлаждающие жидкости, которые снижают температуру нагрева резца, а также обеспечивают уменьшение усилия резания и величины подачи на 15… 30%.

При строгании на продольно-строгальном станке деталь, закрепленная на столе, совершает прямолинейно-возвратное движение. Стружку снимают резцом с части толщины или ширины детали только на рабочем ходу; при обратном или холостом ходе стружка не образуется. При строгании на поперечно-строгальном станке резцу сообщается прямолинейно-возвратное движение, а подача осуществляется за счет перемещения обрабатываемой детали или суппорта. Для большей производительности труда необходимо подобрать наиболее выгодный режим резания и соответствующий режущий инструмент, а также правильно организовать работу.

При выборе режимов резания пользуются таблицами, в которых для каждого вида резца и стали даны величина подачи и глубины резания, а также приведены скорость резания в метрах в минуту и мощность, потребная для резания.

Перед началом строгания проверяют исправность резца и правильность его заточки, надежность крепления детали и подготовку ее к строганию. Детали массой более 20 кг устанавливают и снимают с помощью грузоподъемных механизмов. Закрепляют детали так, чтобы усилия резания передавались непосредственно на неподвижные опоры. Упоры и прижимные планки для крепления деталей на поверхности должны иметь насечку.

Рис. 1. Кромкострогальный станок: 1 — токопровод, 2, 14 — стойка, 3,8 — суппорты, 4 — электродвигатель, 5 — коробка скоростей. 6. 9 — коробки подачи суппорта, 7 — каретка, 10 — станина, 11 — гидроприжим. 12 — ручной прижим, 13 — прижимная ферма, 15 — гидропривод, 16 — механизм загрузки и выгрузки листа, 17 — стол, 18 — площадка для рабочего

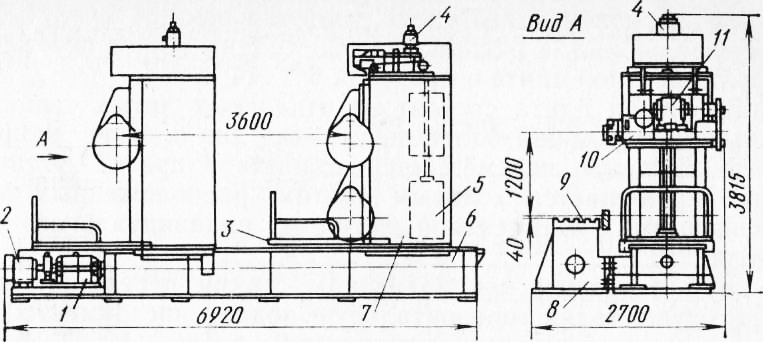

Рис. 2. Одностоечный торцефрезерный станок: 1 — редуктор. 2, 4, 11 — электродвигатели, 3— рабочая площадка. 5 — груз, 6 — стаиииа, 7 — колонна, 8 — стол, 9 — плита, 10 — фрезерная головка

Во избежание ранения стружкой запрещается работать без очков.

Фрезерование. Детали фрезеруют чаще всего на торцефрезер-ных станках. Торцефрезерные станки предназначены для обработки кромок и плоскостей деталей, торцов деталей из фасонного и сортового проката, сварных двутавровых стержней и опорных плоскостей конструкций.

Одностоечные торцефрезерные станки с максимальным размером обрабатываемых плоскостей 1200X2100 мм наиболее распространены на заводах металлоконструкций. Основанием станка служит станина, представляющая собой сварную конструкцию с двумя плоскими направляющими, по которым перемещается колонна. На столе закреплена плита с Т-образными пазами. Для перемещения колонны между направляющими станины установлен ходовой винт, который вращается от электродвигателя через редуктор. По вертикальным направляющим колонны перемещается фрезерная головка 1от электродвигателя через редуктор. Фрезерная головка уравновешивается грузом, который размещен внутри колонны. Вращательное движение шпиндель получает от электродвигателя. Станок управляется с рабочей площадки, которая во время работы перемещается вместе с колонной.

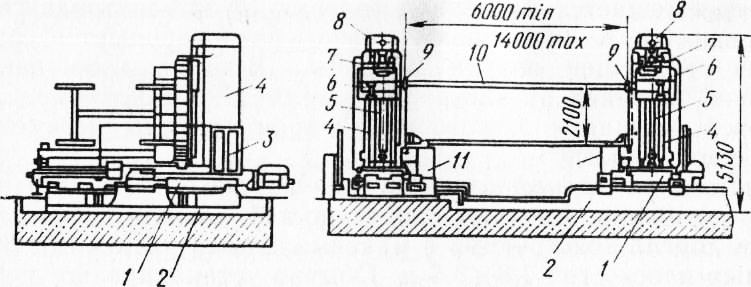

Неустоечные торцефрезерные станки предназначены для фрезерования опорных поверхностей колонн, подкрановых балок и других конструкций с максимальными размерами обрабатываемых плоскостей 1,8X3,6 м. Обычно устанавливают два станка один против другого. Станки имеют фрезерные головки, которые обрабатывают два противоположных торца конструкции раздельно или одновременно.

Станок, расположенный слева, смонтирован на фундаментной плите неподвижно, а расположенный справа может перемещаться по фундаментной плите в пределах 6… 14 м.

Фундаментная плита состоит из отдельных литых секций, соединенных между собой болтами, и имеет две плоские направляющие, по которым перемещается станина правой установки. Станина перемещается ходовым винтом, расположенным между направляющими фундаментной плиты, от индивидуального электропривода.

По двум основным направляющим станин перемещаются колонны, осуществляя горизонтальную подачу инструмента. К боковым поверхностям станин прикреплены столы с Т-образными пазами для установки конструкций. По вертикальным направляющим колонн ходовым винтом от привода перемещаются фрезерные головки. Колонны и фрезерные головки могут осуществлять также ускоренные установочные перемещения. Основное вращательное движение резания передается шпинделю от электропривода через коробку скоростей.

Для обслуживания фрезерных головок предназначается специальная площадка, на которой рабочий перемещается вместе с колонной или фрезерной головкой.

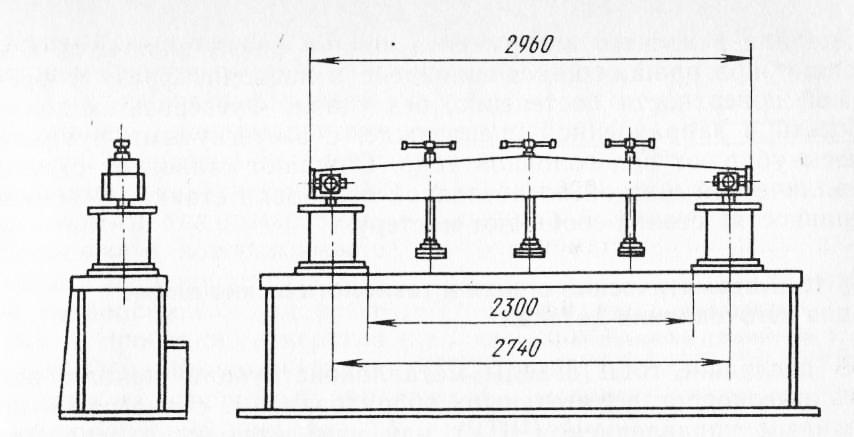

Для закрепления деталей торцефрезерные станки оснащают столами с механизированными и пневматическими прижимами установленными на бетонных основаниях с выверенной верхней поверхностью. Для предотвращения перекоса обрабатываемой поверхности на столах имеются боковые упоры.

Рабочим режущим инструментом торцефрезерных станков служат торцевые фрезы, закрепленные в шпинделе станка. Вставные режущие ножи фрезы выполнены из быстрорежущей стали или твердых сплавов.

При вращении фреза совершает прямолинейное движение вдоль обрабатываемой вертикальной поверхности и снимает ножами стружку постоянного сечения.

Рис. 3. Двухстоечный торцефрезерный станок: 1 — станина. 2 — фундаментная плита, 3 — площадка, 4 —колонна. 5 — ходовой винт, 6 —фрезерная головка. 7, 8 — электроприводы. 9— шпиндель, III — обрабатываемая конструкция. II — стол

Перед фрезерованием необходимо подобрать режимы резания— выбрать наивыгоднейшее сочетание глубины, подачи и скорости резания, обеспечивающие минимальную трудоемкость при наиболее полном использовании режущих свойств инструмента и эксплуатационных возможностей станка.

Режимы фрезерования подбирают в такой последовательности. В соответствии с припуском на обработку определяют необходимое число проходов, которое зависит от размера глубины резания; по таблицам подбирают величину подачи и скорость резания (частоту вращения шпинделя).

Выбранные режимы корректируют, так как таблица режимов составлена на обработку стали с ав = 380. ..520 МПа при применении фрезы диаметром 250 мм и ширине фрезерования 200 мм. При фрезеровании деталей после дуговой или газовой резки режимы резания изменяют на поправочный коэффициент 0,8.

В процессе работ необходимо соблюдать следующие правила техники безопасности. Перед установкой фрезы на станок проверяют надежность крепления ножей (резцов) и целостность твердого сплава (отсутствие зазубрин, трещин, прожогов); устанавливают на станок только исправную фрезу; устанавливают и снимают фрезу в рукавицах; при работе фрезы должны быть ограждены кожухом.

При обнаружении выкрашивания режущих кромок или затупления ножей фрезу заменяют. Детали и приспособления устанавливают после полной остановки станка. Закрепляют детали в станке таким образом, чтобы усилия резания были направлены на неподвижные опоры; места закрепления выбирают как можно ближе к обрабатываемой поверхности.

Для защиты глаз от отлетающей стружки во время фрезерования пользуются очками. Во избежание травм при поломках станка или режущего инструмента подачу фрезы включают и выключают при вращающемся шпинделе и подводят фрезу к фрезеруемой поверхности постепенно, без удара. Фрезеровщик должен работать в заправленной спецодежде, с застегнутыми рукавами, волосы убирают под головной убор. Очищают станок от стружки металлической щеткой после полной остановки станка. О всех неисправностях станка сообщают мастеру.

Читайте также: