Монтаж подкрановых балок металлических

Возведение одноэтажных промышленных зданий выполняется, как правило, двумя технологическими потками. Первый – это монтаж конструкций несущего каркаса: колонны, подкрановые балки, несущие конструкции покрытия (фермы, балки), плиты покрытия. Второй – монтаж стенового ограждения.

В зависимости от последовательности монтажа отдельных конструкций несущего каркаса различают следующие методы монтажа:

- раздельный (дифференцированный) метод монтажа, который предусматривает последовательную установку, временное и окончательное закрепление всех конструктивных однотипных элементов в пределах захватки и только после этого монтаж конструкций другого типа. Например, сначала монтируют колонны на всей захватке, подкрановые балки, затем – балки (фермы), после этого – элементы покрытия;

- комплексный метод монтажа предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания, образующих жесткую устойчивую систему – «ядро жесткости». То есть вначале устанавливают четыре колонны, затем две подкрановые балки, после этого – две фермы (балки) и в последнюю очередь – плиты покрытия (перекрытия). Эффективное применение этого метода монтажа возможно при использовании быстротвердеющих цементов (глиноземистого, магнезиального) для бетонной смеси, используемой для стыка соединения колонны с фундаментом стаканного типа. Стоимость быстротвердеющих цементов почти в четыре раза выше стоимости портладцемента. Однако учитывая, что требуемый набор прочности бетонной смеси на быстротвердеющих цементах не превышает 4–6 часов, а на замоноличивание стыков расход цемента небольшой, применение глиноземистого и магнезиального цементов можно считать экономически оправданным.

- комбинированный (смешанный) метод монтажа представляет собой сочетание раздельного и комплексного методов. Отдельным монтажным потоком устанавливают все колонны на захватке, а затем с учетом обеспечения безопасных условий труда осуществляется монтаж всех остальных конструкций комплексным методом. Этот метод монтажа наиболее эффективен, так как при минимальном количестве монтажных стоянок крана обеспечивает ритмичную работу полного монтажного потока. При данном методе возведение несущего каркаса промышленного здания начинают с монтажа всех колонн на захватке.

Монтаж колонн включает приемку фундаментов (проверку их размеров, положение закладных деталей) с геодезической проверкой положения их осей и высотных отметок дна стакана.

По четырем граням подколонника сверху его краской наносят осевые риски. На колоннах осевые риски наносятся на заводе изготовители. На колонны высотой более 12 м закрепляют хомуты или струбцины для их временного крепления. Колонны предварительно раскладывают у мест монтажа. При использовании самоходных стреловых кранов колонны располагают опорной частью ближе к фундаменту, оголовок направляют в пролет по ходу монтажа. Места строповки колонн должны быть доступны для ведения работ.

Строповку колонн выполняют с помощью универсальных и траверсных стропов, строп-захватов, захватов или полуавтоматических захватов. Строповку колонн универсальными стропами или стропзахватами производят в обхват. Траверсные стропы и захваты крепят с помощью круглого стержня (пальца), пропущенного через отверстие, оставленное в колонне при ее изготовлении. Недостаток строповки с помощью универсальных стропов (обычных захватов) состоит в том, что при расстроповке монтажник должен подниматься на устанавливаемую колонну. Чтобы избежать этого, применяют захваты, позволяющие выполнять расстроповку с земли (рис. 5).

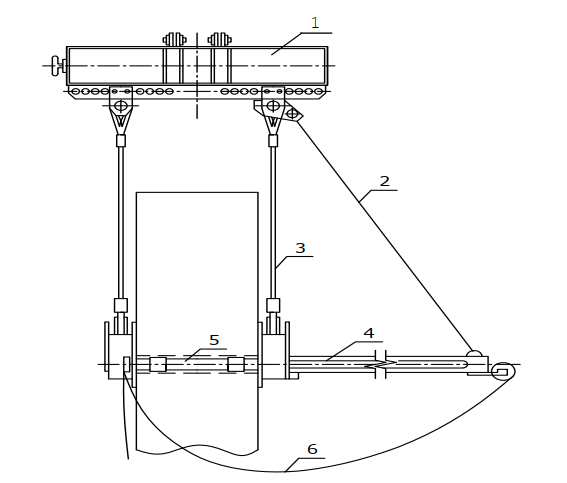

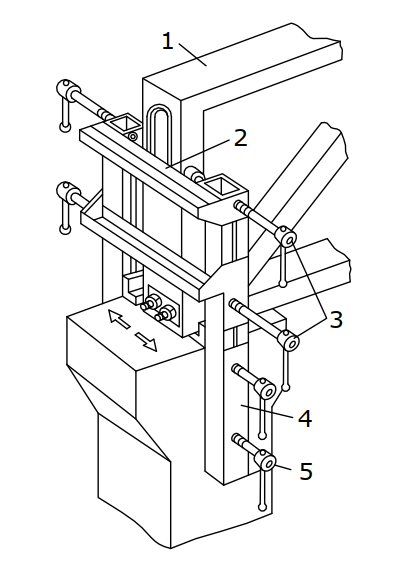

Рис. 5. Захват для монтажа железобетонных колонн: 1 – универсальная траверса; 2 – натяжная цепь; 3 – несущий канат; 4 – направляющий штырь; 5 – несущий палец; 6 – расстроповочный канат

Траверсы и захваты подвешивают к крюку крана за проушины или кольца (иногда при помощи стальных канатов).

Установку колонн в проектное положение осуществляет звено монтажников в составе шести человек: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

До начала монтажа колонн проводят работы по выведению отметок дна стакана фундаментов под проектную отметку. Решается это задача за счет слоя мелкозернистой бетонной смеси, уложенной на дно стакана фундамента. Для облегчения установки опорной части колонны в проектное положение в стакане фундамента в свежеуложенном слое мелкозернистой бетонной смеси рекомендуется выполнить углубление («слепок»), соответствующее геометрическим размерам поперечного сечения опорной части колонны. Для устройства «слепка» используются, как правило, шаблоны, выполненные из легких сплавов металлов.

Способ монтажа колонн выбирают в зависимости от их высоты и массы. Колонны легкого типа высотой до 10 метров, как правило, монтируют «на весу» (рис. 6) или «поворотом». Способ монтажа колонн способом «на весу» более предпочтителен, так как он не связан с дополнительными подготовительными операциями при складировании колонн и гарантирует сохранность тела фундамента.

Рис. 6. Технологическая схема монтажа колонн способом «на весу»: 1 – стоянки гусеничного крана; 2 – смонтированные колонны; 3 – кондуктор; 4 – гусеничный кран; 5 – колонны, подготовленные к монтажу

Тяжелые высокие колонны поднимают и переводят в проектное положение способом «скольжения» (рис. 7).

Рис. 7. Технологическая схема монтажа колонн способом «скольжения»: 1 – стоянка гусеничного крана; 2 – кондуктор; 3 – колонны, подготовленные к монтажу; 4 – тележка; 5 – подкладки

Поднятые краном колонны опускают в стакан фундамента, совмещая осевые риски в нижней части колонн с осевыми рисками на фундаменте. Затем проверяют вертикальность колонн с помощью двух теодолитов. Для лучшего ориентирования при установке колонн стреловыми кранами используют жесткие манипуляторы, устанавливаемые у шарнира пяты стрелы. Фиксация проектного положения, выверка и временное закрепление колонн в стаканах фундаментов осуществляется расклиниванием.

Для расклинивания рекомендуется применять клинья, изготовленные из бетона или металла. Такие клинья можно оставлять после завершения замоноличивания стыка колонн с фундаментом. Клинья, выполненные из древесины, необходимо демонтировать после набора бетоном в стыке требуемой прочности.

Для колонн поперечным сечением до 400 × 400 мм устанавливается по одному клину с каждой стороны колонны, при большем сечении – по два клина с каждой стороны.

При монтаже легких и средней массивности колонн целесообразно использовать одиночные или групповые кондукторы, что позволяет существенно снизить монтажный цикл и повысить точность установки элементов.

Колонны высотой 12–18 м закрепляют дополнительно к кондукторам, расчалками, связями-распорками. Верхние концы расчалок крепят к хомуту, установленному на колонне выше центра ее тяжести. Средства временного крепления колонн, рассчитывают с коэффициентом запаса не менее 3. Демонтируют их после окончательного закрепления колонн и достижения бетоном стыка прочности не менее 70 % проектного значения.

Монтаж подкрановых балок на захватке начинают после того, как прочность бетона в стыках колонн с фундаментом достигнет не менее 75 % от проектного значения.

Монтажу подкрановых балок предшествуют следующие подготовительные работы.

С помощью нивелира выполняется проверка отметок опорных площадок (консолей колонн). Для обеспечения проектного монтажного горизонта подкрановых балок выполняется приварка металлических пластин к закладным деталям консолей колонн. На каждой подкрановой балке, вблизи от опоры конструкции, закрепляют пеньковые канаты (оттяжки).

Установку подкрановых балок в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

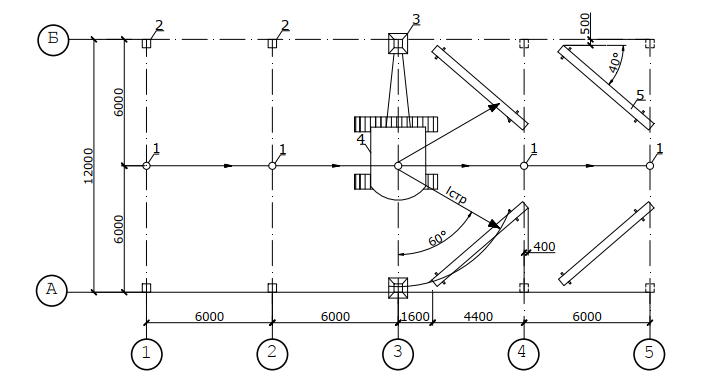

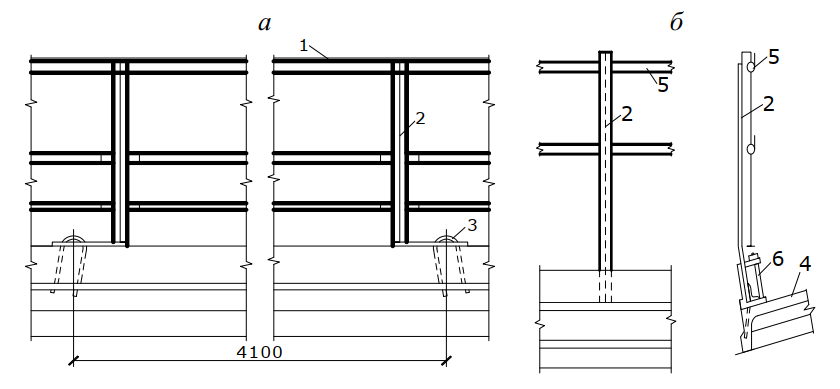

Раскладку балок перед подъемом при монтаже стреловыми кранами осуществляют параллельно оси колонн. Балку при подъеме удерживают от раскачивания оттяжками из пенькового каната и разворачивают в нужном направлении. Монтаж железобетонных подкрановых балок выполняется методом поворота стрелы крана или изменением вылета стрелы (рис. 8).

Балки устанавливают по осевым рискам, нанесенным на консоли колонн. Выполняют временное закрепление торцов подкрановых балок на консолях колонн. После временного закрепления подкрановых балок в пределах одного пролета или температурного блока осуществляют геодезическую проверку в плане и по высоте. Затем выполняют сварку закладных деталей подкрановых балок и консолей колонн.

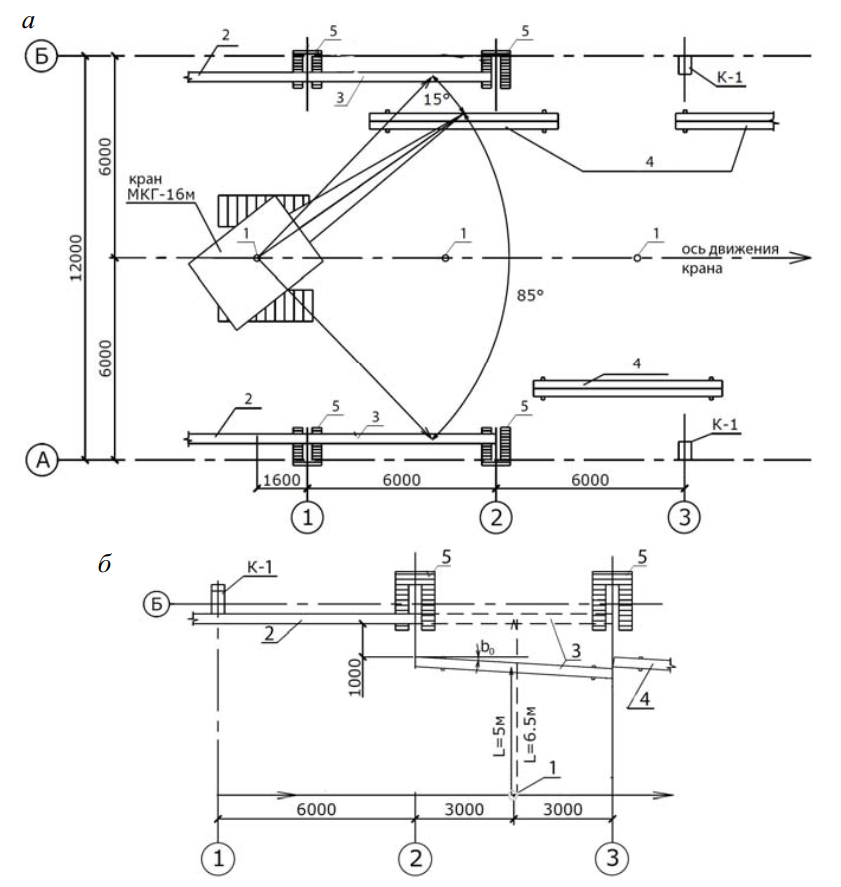

Рис. 8. Технологические схемы монтажа подкрановых балок: а – поворотом стрелы крана; б – изменением вылета стрелы; 1 – стоянки гусеничного крана; 2 – смонтированные подкрановые балки; 3 – монтируемая подкрановая балка; 4 – подкрановые балки, подготовленные к монтажу; 5 – приставная лестница-площадка; К-1 – смонтированная колонна; L = 5 м, L = 6,5 м – вылеты стрелы крана

После окончательной выверки подкрановых балок составляют исполнительную схему, на которой отмечают геодезическое положение монтируемых элементов. Эти данные необходимы при установке рельсового пути.

Монтаж несущих конструкций покрытия может выполняться с предварительной раскладкой конструкций у мест монтажа или непосредственно с транспортных средств – то есть с «колес».

Раскладку ферм и балок производят вдоль пролета таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (см. рис. 8). Для обеспечения устойчивости монтируемых элементов их складируют в специальных кассетах.

До начала монтажа балок и ферм покрытия на захватке должны быть полностью завершены работы по установке колонн. Бетон в стыках колонн с фундаментом должен набрать прочность не менее 75 % от проектного значения.

Работы по установке несущих конструкций покрытия в проектное положение осуществляет звено монтажников в составе:

- 6-го разряда – 1 человек;

- 5-го разряда – 1 человек;

- 4-го разряда – 1 человек;

- 3-го разряда – 1 человек;

- 2-го разряда – 1 человек;

- машинист крана 6-го разряда – 1 человек.

Монтажу несущих конструкций покрытия предшествуют следующие подготовительные работы.

Для выверки и временного закрепления ферм (балок) на колоннах устанавливают необходимые средства подмащивания, обеспечивающие безопасные условия труда монтажников. С помощью нивелира выполняется проверка отметок опорных площадок (оголовка колонн). Для обеспечения проектного монтажного горизонта несущих конструкций покрытия выполняется приварка металлических пластин к закладным деталям оголовка колонн. На каждой балке (ферме) покрытия, у опоры конструкции, закрепляют пеньковые канаты (оттяжки). Для временного закрепления ферм (балок) в проектном положении до монтажа на них закрепляют стальные канаты (расчалки) и связи-распорки. Для балок пролетом до 18 м применяют две связи-распорки, для ферм пролетом 24 и 30 м – три связираспорки. При шаге несущих конструкций покрытия 6 м связь-распорка выполняется из труб, при шаге 12 м – в виде решетчатого прогона из легких сплавов. Распорки прикрепляют к верхнему поясу конструкции на земле, до ее подъема. К свободному концу распорки прикрепляют пеньковый канат, при помощи которого ее поднимают для присоединения к струбцине, установленной на вновь монтируемой ферме (балке). Снимают распорки только после окончательного закрепления ферм (балок) и укладки плит покрытия.

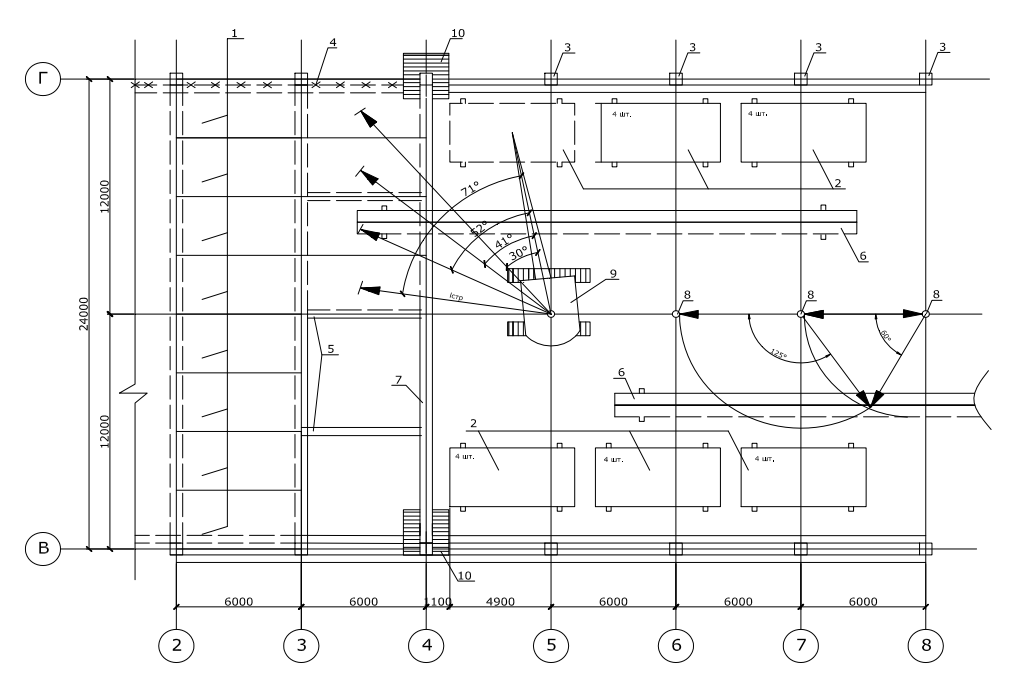

Рис. 9. Технологическая схема монтажа конструкций покрытия и плит покрытия: 1 – смонтированные плиты покрытия; 2 – складированные плиты покрытия; 3 – смонтированные колонны; 4 – временное ограждение; 5 – связи-распорки; 6 – складированные фермы; 7 – смонтированные фермы; 8 – стоянки гусеничного крана; 9 – гусеничный кран; 10 – приставная лестница-площадка

После подъема, установки и выверки первую ферму (балку) раскрепляют расчалками (стальными канатами). Затем устанавливают вторую конструкцию покрытия и раскрепляют ее с помощью связейраспорок с первой (рис. 9). После установки связей-распорок и закрепления второй фермы в проектное положение расчалки, установленные на первой ферме (балки), демонтируются. Затем производят монтаж плит покрытия на ячейке.

Выверка, выведение балок (ферм) на опоре в проектное положение и временное их закрепление осуществляются с использованием специального кондуктора (рис. 10).

Рис. 10. Кондуктор для выверки и временного закрепления на опоре ферм (балок) покрытия в проектное положение: 1 – ферма (балка); 2 – связь; 3 – регулировочные винты; 4 – обойма кондуктора; 5 – зажимной винт

При монтаже ферм (балок) на отметках более 14 м рекомендуется использовать передвижные и самоходные телескопические и шарнирные вышки и подъемники, которые обеспечивают удобные и безопасные условия работы монтажников на высоте.

Монтаж плит покрытия для обеспечения жесткости покрытия ячейки ведется сразу после работ по установке и постоянному закреплению на опорах несущих конструкций покрытия ячейки. Для первой ячейки – это две фермы (балки), для последующих ячеек – после установки одной несущей конструкции.

Плиты покрытия рекомендуется устанавливать по двум схемам:

- продольной, когда плиты монтируют краном, перемещающимся вдоль пролета;

- поперечной, когда кран движется поперек пролета.

На практике, как правило, применяют продольную схему монтажа с использованием самоходных кранов оборудованных гуськом.

Плиты покрытия перед монтажом укладываются в штабеля высотой до 2,5 м или монтируют непосредственно «с колес».

Для строповки плит покрытия (перекрытия) размерами в плане до 6 × 1,5 м применяют четырехветвевые стропы. Строповка плит покрытия (перекрытия) размерами в плане более 6 × 1,5 м выполняется с помощью траверс.

Для безопасной работы на высоте перед подъемом плиты снабжают временным инвентарным ограждением. Перед подъемом их крепят к плитам за монтажные петли клиньями (рис. 11, а) или с помощью специальных болтов (рис. 11, б). Это ограждение остается на весь период работы по устройству крыши.

Рис. 11. Временное ограждение по плитам покрытия (перекрытия): а – с закреплением к плитам клиньями; б – с закреплением к плитам болтами; 1 – перила; 2 – стойка; 3 – клин; 4 – железобетонная плита; 5 – тросовое ограждение; 6 – болтовой элемент крепления

Работы по укладке плит покрытия в проектное положение осуществляет звено монтажников в составе: 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

При монтаже первой плиты покрытия монтажники находятся на автовышках или подъемниках. Вторую и последующие плиты покрытия монтируют с уже смонтированных плит. Для обеспечения постоянного зазора между плитами, необходимого для устройства шва, при монтаже применяют ломики-шаблоны.

При бесфонарной конструкции кровли плиты покрытия рекомендуется укладывать от одного конца фермы (балки) к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей – от концов ферм (балок) к середине пролета. Закладные детали каждой плиты в трех углах опирания необходимо приварить к закладным деталям верхнего пояса фермы (балки). Технологическая схема монтажа плит покрытия дана на рис. 9.

Монтаж стенового ограждения выполняются отдельным потоком после окончания монтажа несущего каркаса здания или захватки. Работы по установке панелей стен в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

Стеновые железобетонные панели располагают на монтажной площадке по контуру сооружения в вертикальном положении в кассетах (рис. 12). Перед строповкой должны быть проверены строповочные детали и очищены от наплывов бетона закладные части.

Стропят панели в двух точках за заделанные в них петли или строповочные отверстия с применением траверсы или двухветвевым стропом в зависимости от требований ППР. Панели устанавливают на раствор по маякам или уложенный герметик. После выверки положения панели до расстроповки ее следует закрепить в соответствии с требованиями проекта производства работ.

Панели обычно устанавливают горизонтальными рядами в пределах одного монтажного пролета. При установке необходимо следить за правильностью положения панелей по вертикали и горизонтали. Подъем и установку производят монтажным краном, передвигающимся снаружи вдоль здания. Узлы закрепления панелей к колоннам находятся внутри здания, и монтажники должны иметь возможность в безопасных условиях после выверки панели закрепить ее. Крепление осуществляют обычно на сварке. Закрепляют сначала верхние узлы, а затем, если они есть, нижние. Окончательную заделку горизонтальных и вертикальных швов выполняют после окончания монтажа всех панелей по высоте. Монтаж стенового ограждения ведут в основном самоходными стреловыми кранами.

Наиболее сложный вопрос в организации работ по монтажу стен промышленных зданий – это выбор средств подмащивания (подмостей) для обеспечения рабочего места монтажников на высоте. От подмостей требуется большая мобильность, так как на монтаж одной стеновой панели затрачивается немного времени. Учитывая, что во время производства работ монтажники должны находиться внутри здания, целесообразно использовать передвижные подмости типа ПВС переменной высоты или автогидроподъемники типа АГП с высотой подъема 12, 18 и 24 м.

Схема организации производства работ при монтаже стеновых панелей приведена на рис. 12.

Рис. 12. Технологическая схема монтажа стеновых панелей: 1 – смонтированная стеновая панель; 2 – монтируемая стеновая панель; 3 – автовышка; 4 – колонна; 5 – стеновые панели, складированные в кассетах; 6 – стоянки самоходного крана

Герметизацию и заделку стыков в стеновых панелях выполняют с люлек, подвешиваемых с внутренней стороны здания на специальных консолях, фиксируемых к покрытию здания.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

1.1 . Типовая технологическая карта разработана на монтаж разрезных стальных подкрановых балок пролетом 12 м с предварительным укрупнением в блоки под мостовые электрические краны общего назначения грузоподъемностью 50 т, запроектированных по типовой серии 1.426.2-3, выпуск 1 применительно к одноэтажным промышленным зданиям с сеткой колонн 12×24 м. Объем работ принят на 10 укрупненных блоков.

Масса подкрановых балок, тормозных конструкций для укрупнения в блоки принята максимальной исходя из следующих условий:

режим работы мостового крана - тяжелый;

расчетная температура - 40 °С и выше;

количество кранов в пролете - один;

высота подкрановой балки - 1450 мм;

Длина укрупненных блоков крайнего и среднего рядов - 12 м.

Укрупненный блок крайнего ряда состоит из одной подкрановой балки, тормозного настила, кранового рельса, элементов жесткости общей массой 4323 кг.

Укрупненный блок среднего ряда состоит из двух подкрановых балок, тормозной фермы, двух крановых рельсов, элементов жесткости общей массой 7373 кг.

1.2 . В состав работ, рассматриваемых картой, входят:

подготовка блока к подъему;

подъем и установка блока;

1.3 . Работы выполняются в две смены.

1.4 . При привязке типовой технологической карты к конкретному объекту и условиям строительства принятое в карте направление монтажа и движения кранов уточняется в зависимости от общего направления монтажа несущих конструкций каркаса здания, его раз бивки на захватки; уточняются также объемы работ, средства механизации, потребности в материально-технических ресурсах.

2 . ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1 . До начала монтажа подкрановых балок должны быть выполнены организационно-подготовительные мероприятия в соответствии со СНиП 3.01.01-85 «Организация строительного производства», а также все работы в соответствии со стройгенпланом. Кроме того, должны быть выполнены следующие работы:

смонтированы и выверены колонны, замоноличены стыки колонн с фундаментами (прочность бетона в стыках должна быть не менее 70 % проектной);

смонтированы связи по колоннам;

завезены и разложены помарочно согласно схеме раскладки, блоки подкрановых балок;

доставлены в зону монтажа монтажный кран, приспособления, инвентарь, инструмент;

на консолях колонн разбиты и нанесены оси подкрановых балок;

непосредственно в пролетах обозначены пути движения и рабочие стоянки монтажного крана.

2.2 . Технология монтажа подкрановых балок принята по безвыверочному методу укрупненными блоками.

2.3 . Укрупнение подкрановых балок, тормозных ферм в блоки производится в заводских условиях.

2.4 . Укрупненный блок для крайнего ряда состоит из подкрановой балки, тормозного настила и кранового рельса.

2.5 . Укрупненный блок для среднего ряда состоит из двух подкрановых балок, тормозной фермы и двух крановых рельсов.

2.6 . Для придания жесткости блокам при транспортировке и монтаже необходимо поставить временно дополнительные элементы (уголок 75×75×5) в соответствии с правилами транспортировки изделий серии 1.426.2-3.

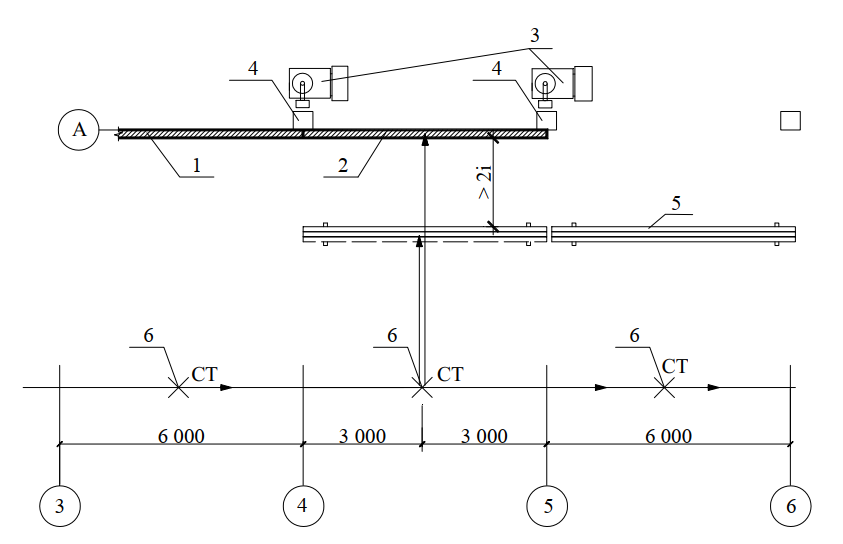

2.7 . Укрупненные блоки предварительно завозят и раскладывают в зоне работы монтажного крана. Блоки раскладывают на деревянные подкладки вдоль пролета здания между колоннами под углом к их оси, чтобы при помощи монтажного крана можно было поднимать и укладывать блоки на консоли колонн при одном вылете крюка.

2.3 . Безвыверочный монтаж подкрановых балок укрупненными блоками достигается за счет обеспечения повышенной точности вертикальных отметок и уровня опорной поверхности консолей колонн. Перед монтажом подкрановых балок или во время монтажа на консоли колонн, непосредственно на закладную деталь, при необходимости между анкерными болтами устанавливают металлические подкладки-компенсаторы толщиной 5 - 10 мм для выравнивания уровня опорных поверхностей с точностью ± 5 мм от проектных. Допускаемые отклонения проектных отметок опорных поверхностей для железобетонных колонн ± 10 мм, а для стальных колонн ± 5 мм.

2.9 . Монтаж укрупненных блоков подкрановых балок выполняется с помощью гусеничного крана МКГ-25БР с длиной стрелы 23,5 м.

2.10 . Строповка блоков подкрановых балок производится с помощью стропов с захватами.

2.11 . Технология монтажа укрупненных блоков подкрановых балок заключается в следующем. Вначале устанавливают на колонны приставные лестницы с площадками. В это время монтажники готовят блок к подъему: очищают конструкцию от загрязнения, навешивают инвентарные лестницы, натягивают страховочный канат для безопасности работ.

2.12 . Привязав оттяжки, блок стропят, поднимают на высоту 0,2 - 0,3 м и проверяют правильность строповки, равномерность натяжения стропов, устойчивость крана и действие тормозов и только после этого подают сигнал о подъеме блока. Блок поднимают выше колонн на 0,5 м и подают его к месту установки, постепенно опуская на высоту 0,1 - 0,15 м от опорной поверхности.

2.13 . Ориентируя по рискам, блок устанавливают в проектное положение, закрепляют болтами, приваривают верхний пояс к колонне.

2.14 . Расстроповку осуществляют после закрепления блока проектными болтами при помощи канатов для расстроповки, концы которых привязаны к верхнему поясу блока.

2.15 . Монтаж подкрановых балок выполняет звено, состоящее из 5 чел.:

монтажник конструкций 6-го разряда - 1;

5- го разряда - 1;

4- го разряда - 2;

2- го разряда - 1.

Кран обслуживает один машинист 6-го разряда, не входящий в состав бригады.

2.16 . Калькуляция затрат труда приведена на листе 7.01.01.43-01.

2.17 . График выполнения работ приведен на листе 7.01.01.43-02.

2.18 . В настоящей технологической карте организация, методы и приемы труда приняты в соответствии с типовыми картами трудовых процессов ККТ-5.1-1 «Монтаж стальных конструкций промышленных зданий» ВНИПИ труда в строительстве.

смещение оси подкранового рельса и оси подкрановой балки - 15 мм;

отклонения расстояний между осями подкрановых рельсов одного пролета ± 10 мм;

отклонение оси подкранового рельса от прямой - 15 мм на участке 40 м;

разность отметок головки подкрановых рельсов на одном разрезе пролета здания:

на опорах - 15 мм;

в пролете - 20 мм;

разность отметок подкрановых рельсов на соседних колоннах (расстояние между колоннами L ):

при L менее 10 м - 10 мм;

при L более 10 м - 1/1000 L , но не более 15 мм.

Взаимное смещение торцов смежных подкрановых рельсов на высоте и в плане - 2 мм; зазор в стыках рельсов (при температуре 0 °С и длине рельса 12,5 м) - 4 мм.

Схема пооперационного контроля качества работ приведена на листе 6.

2.20 . Указания по технике безопасности, санитарии и гигиене труда.

2.20.1 . При производстве работ необходимо руководствоваться «Системой научной организации труда, техники безопасности, санитарии и гигиены труда» (см. Государственные общесоюзные стандарты, раздел Т-58); соблюдать правила, приведенные в главе СНиП III-4-80 «Техника безопасности в строительстве».

2.20.2 . При подъеме конструкций обязательна сигнализация: все сигналы машинисту крана должен подавать только один человек - монтажник.

2.20.3 . До начала работы монтажникам следует ознакомиться с технологической картой на производство работ.

2.20.4 . Монтажники, работающие на высоте, должны быть обеспечены предохранительными поясами и знать места закрепления карабинов, указанные мастером.

2.20.5 . До начала монтажа мастер или производитель работ обязан ознакомить монтажников с настоящими указаниями и дать инструктаж по технике безопасности.

2.20.6 . Монтажникам, работающим на высоте, следует иметь индивидуальные сумки для хранения инструмента, а сварщикам - пеналы и сумки для электродов и ящики для огарков.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

1.1 . Типовая технологическая карта разработана на монтаж разрезных стальных подкрановых балок пролетом 12 м с предварительным укрупнением в блоки под мостовые электрические краны общего назначения грузоподъемностью 50 т, запроектированных по типовой серии 1.426.2-3, выпуск 1 применительно к одноэтажным промышленным зданиям с сеткой колонн 12×24 м. Объем работ принят на 10 укрупненных блоков.

1.2 . В состав работ, рассматриваемых картой, входят:

1.3 . Работы выполняются в две смены.

1.4 . При привязке типовой технологической карты к конкретному объекту и условиям строительства принятое в карте направление монтажа и движения кранов уточняется в зависимости от общего направления монтажа несущих конструкций каркаса здания, его разбивки на захватки; уточняются также объемы работ, средства механизации, потребности в материально-технических ресурсах.

2 . ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1 . До начала монтажа подкрановых балок должны быть выполнены организационно-подготовительные мероприятия в соответствии со СНиП 3.01.01-85 «Организация строительного производства», а также все работы в соответствии со стройгенпланом. Кроме того, должны быть выполнены следующие работы:

2.2 . Технология монтажа подкрановых балок принята по безвыверочному методу укрупненными блоками.

2.3 . Укрупнение подкрановых балок, тормозных ферм в блоки производится в заводских условиях.

2.4 . Укрупненный блок для крайнего ряда состоит из подкрановой балки, тормозного настила и кранового рельса.

2.5 . Укрупненный блок для среднего ряда состоит из двух подкрановых балок, тормозной фермы и двух крановых рельсов.

2.6 . Для придания жесткости блокам при транспортировке и монтаже необходимо поставить временно дополнительные элементы (уголок 75×75×5) в соответствии с правилами транспортировки изделий серии 1.426.2-3.

2.7 . Укрупненные блоки предварительно завозят и раскладывают в зоне работы монтажного крана. Блоки раскладывают на деревянные подкладки вдоль пролета здания между колоннами под углом к их оси, чтобы при помощи монтажного крана можно было поднимать и укладывать блоки на консоли колонн при одном вылете крюка.

2.3 . Безвыверочный монтаж подкрановых балок укрупненными блоками достигается за счет обеспечения повышенной точности вертикальных отметок и уровня опорной поверхности консолей колонн. Перед монтажом подкрановых балок или во время монтажа на консоли колонн, непосредственно на закладную деталь, при необходимости между анкерными болтами устанавливают металлические подкладки-компенсаторы толщиной 5 - 10 мм для выравнивания уровня опорных поверхностей с точностью ± 5 мм от проектных. Допускаемые отклонения проектных отметок опорных поверхностей для железобетонных колонн ± 10 мм, а для стальных колонн ± 5 мм.

2.9 . Монтаж укрупненных блоков подкрановых балок выполняется с помощью гусеничного крана МКГ-25БР с длиной стрелы 23,5 м.

2.10 . Строповка блоков подкрановых балок производится с помощью стропов с захватами.

2.11 . Технология монтажа укрупненных блоков подкрановых балок заключается в следующем. Вначале устанавливают на колонны приставные лестницы с площадками. В это время монтажники готовят блок к подъему: очищают конструкцию от загрязнения, навешивают инвентарные лестницы, натягивают страховочный канат для безопасности работ.

2.12 . Привязав оттяжки, блок стропят, поднимают на высоту 0,2 - 0,3 м и проверяют правильность строповки, равномерность натяжения стропов, устойчивость крана и действие тормозов и только после этого подают сигнал о подъеме блока. Блок поднимают выше колонн на 0,5 м и подают его к месту установки, постепенно опуская на высоту 0,1 - 0,15 м от опорной поверхности.

2.13 . Ориентируя по рискам, блок устанавливают в проектное положение, закрепляют болтами, приваривают верхний пояс к колонне.

2.14 . Расстроповку осуществляют после закрепления блока проектными болтами при помощи канатов для расстроповки, концы которых привязаны к верхнему поясу блока.

2.15 . Монтаж подкрановых балок выполняет звено, состоящее из 5 чел.:

2.16 . Калькуляция затрат труда приведена на листе 7.01.01.43-01.

2.17 . График выполнения работ приведен на листе 7.01.01.43-02.

2.18 . В настоящей технологической карте организация, методы и приемы труда приняты в соответствии с типовыми картами трудовых процессов ККТ-5.1-1 «Монтаж стальных конструкций промышленных зданий» ВНИПИ труда в строительстве.

при L более 10 м - 1/1000 L, но не более 15 мм.

2.20 . Указания по технике безопасности, санитарии и гигиене труда.

2.20.1 . При производстве работ необходимо руководствоваться «Системой научной организации труда, техники безопасности, санитарии и гигиены труда» (см. Государственные общесоюзные стандарты, раздел Т-58); соблюдать правила, приведенные в главе СНиП III-4-80 «Техника безопасности в строительстве».

2.20.2 . При подъеме конструкций обязательна сигнализация: все сигналы машинисту крана должен подавать только один человек - монтажник.

2.20.3 . До начала работы монтажникам следует ознакомиться с технологической картой на производство работ.

2.20.4 . Монтажники, работающие на высоте, должны быть обеспечены предохранительными поясами и знать места закрепления карабинов, указанные мастером.

2.20.5 . До начала монтажа мастер или производитель работ обязан ознакомить монтажников с настоящими указаниями и дать инструктаж по технике безопасности.

2.20.6 . Монтажникам, работающим на высоте, следует иметь индивидуальные сумки для хранения инструмента, а сварщикам - пеналы и сумки для электродов и ящики для огарков.

1.1. Типовая технологическая карта разработана на монтаж разрезных стальных подкрановых балок пролетом 12 м с предварительным укрупнением в блоки под мостовые электрические краны общего назначения грузоподъемностью 50 т, запроектированных по типовой серии 1.426.2-3, выпуск 1 применительно к одноэтажным промышленным зданиям с сеткой колонн 12×24 м. Объем работ принят на 10 укрупненных блоков.

1.2. В состав работ, рассматриваемых картой, входят:

1.3. Работы выполняются в две смены.

1.4. При привязке типовой технологической карты к конкретному объекту и условиям строительства принятое в карте направление монтажа и движения кранов уточняется в зависимости от общего направления монтажа несущих конструкций каркаса здания, его разбивки на захватки; уточняются также объемы работ, средства механизации, потребности в материально-технических ресурсах.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала монтажа подкрановых балок должны быть выполнены организационно-подготовительные мероприятия в соответствии со СНиП 3.01.01-85 «Организация строительного производства», а также все работы в соответствии со стройгенпланом. Кроме того, должны быть выполнены следующие работы:

2.2. Технология монтажа подкрановых балок принята по безвыверочному методу укрупненными блоками.

2.3. Укрупнение подкрановых балок, тормозных ферм в блоки производится в заводских условиях.

2.4. Укрупненный блок для крайнего ряда состоит из подкрановой балки, тормозного настила и кранового рельса.

2.5. Укрупненный блок для среднего ряда состоит из двух подкрановых балок, тормозной фермы и двух крановых рельсов.

2.6. Для придания жесткости блокам при транспортировке и монтаже необходимо поставить временно дополнительные элементы (уголок 75×75×5) в соответствии с правилами транспортировки изделий серии 1.426.2-3.

2.7. Укрупненные блоки предварительно завозят и раскладывают в зоне работы монтажного крана. Блоки раскладывают на деревянные подкладки вдоль пролета здания между колоннами под углом к их оси, чтобы при помощи монтажного крана можно было поднимать и укладывать блоки на консоли колонн при одном вылете крюка.

2.3. Безвыверочный монтаж подкрановых балок укрупненными блоками достигается за счет обеспечения повышенной точности вертикальных отметок и уровня опорной поверхности консолей колонн. Перед монтажом подкрановых балок или во время монтажа на консоли колонн, непосредственно на закладную деталь, при необходимости между анкерными болтами устанавливают металлические подкладки-компенсаторы толщиной 5 - 10 мм для выравнивания уровня опорных поверхностей с точностью ± 5 мм от проектных. Допускаемые отклонения проектных отметок опорных поверхностей для железобетонных колонн ± 10 мм, а для стальных колонн ± 5 мм.

2.9. Монтаж укрупненных блоков подкрановых балок выполняется с помощью гусеничного крана МКГ-25БР с длиной стрелы 23,5 м.

2.10. Строповка блоков подкрановых балок производится с помощью стропов с захватами.

2.11. Технология монтажа укрупненных блоков подкрановых балок заключается в следующем. Вначале устанавливают на колонны приставные лестницы с площадками. В это время монтажники готовят блок к подъему: очищают конструкцию от загрязнения, навешивают инвентарные лестницы, натягивают страховочный канат для безопасности работ.

2.12. Привязав оттяжки, блок стропят, поднимают на высоту 0,2 - 0,3 м и проверяют правильность строповки, равномерность натяжения стропов, устойчивость крана и действие тормозов и только после этого подают сигнал о подъеме блока. Блок поднимают выше колонн на 0,5 м и подают его к месту установки, постепенно опуская на высоту 0,1 - 0,15 м от опорной поверхности.

2.13. Ориентируя по рискам, блок устанавливают в проектное положение, закрепляют болтами, приваривают верхний пояс к колонне.

2.14. Расстроповку осуществляют после закрепления блока проектными болтами при помощи канатов для расстроповки, концы которых привязаны к верхнему поясу блока.

2.15. Монтаж подкрановых балок выполняет звено, состоящее из 5 чел.:

2.16. Калькуляция затрат труда приведена на листе 7.01.01.43-01.

2.17. График выполнения работ приведен на листе 7.01.01.43-02.

2.18. В настоящей технологической карте организация, методы и приемы труда приняты в соответствии с типовыми картами трудовых процессов ККТ-5.1-1 «Монтаж стальных конструкций промышленных зданий» ВНИПИ труда в строительстве.

разность отметок подкрановых рельсов на соседних колоннах (расстояние между колоннами L):

2.20. Указания по технике безопасности, санитарии и гигиене труда.

2.20.1. При производстве работ необходимо руководствоваться «Системой научной организации труда, техники безопасности, санитарии и гигиены труда» (см. Государственные общесоюзные стандарты, раздел Т-58); соблюдать правила, приведенные в главе СНиП III-4-80 «Техника безопасности в строительстве».

2.20.2. При подъеме конструкций обязательна сигнализация: все сигналы машинисту крана должен подавать только один человек - монтажник.

2.20.3. До начала работы монтажникам следует ознакомиться с технологической картой на производство работ.

2.20.4. Монтажники, работающие на высоте, должны быть обеспечены предохранительными поясами и знать места закрепления карабинов, указанные мастером.

2.20.5. До начала монтажа мастер или производитель работ обязан ознакомить монтажников с настоящими указаниями и дать инструктаж по технике безопасности.

2.20.6. Монтажникам, работающим на высоте, следует иметь индивидуальные сумки для хранения инструмента, а сварщикам - пеналы и сумки для электродов и ящики для огарков.

Читайте также: