Момент затяжки гбц змз 405 е3 металлическая прокладка

Как мы уже успели выяснить, ГБЦ является одним из важнейших узлов двигателя. Если вы чувствуете уверенность и обладаете навыками владения слесарным инструментом, то протяжка головки блока цилиндров труда не составит. Осталось определиться для чего и как проводить протяжку ГБЦ.

Когда нужна протяжка головки блока цилиндров

Может быть, не все автолюбители знают, но современные автомобили не нуждаются в профилактической протяжке головки блоков цилиндров.

Ранее протяжка ГБЦ являлась обязательным пунктом первого ТО, затем ситуация изменилась. Даже относительно современных ВАЗовских двигателей. Протяжка головки блока цилиндров, в основном, сегодня требуется для старых моделей двигателей ВАЗ, УАЗ, Москвич и т.д.

Основной причиной, которая подвигает владельца авто задуматься о необходимости протяжки ГБЦ, являются «мокрота» в месте соединения головки и блока. Это указывает на существующую утечку масла.

Причин может быть несколько. Наиболее традиционные: выход из строя , коробление ГБЦ в результате незамеченного вами перегрева двигателя, либо изначально неверно затянутые болты головки блока цилиндров. Если вам делали «капиталку» на автосервисе.

Как проводится протяжка болтов головки блока цилиндров

С изучения. Именно с изучения Руководства по ремонту вашего автомобиля, желательно оригинального. Именно там производитель укажывает всё, что необходимо для затяжки ГБЦ. А необходимо вам знать:

- порядок (схему) затяжки болтов головки блока цилиндров;

- какой требуется момент силы затяжки;

- какие болты применяются для затяжки ГБЦ.

Болты для затяжки головки блока цилиндров – разговор особый. Дело в том, что в современных двигателях для ГБЦ применяются болты с особыми характеристиками. Так называемые «пружинные» болты, которые благодаря своим свойствам после первоначальной протяжки на заводе, не нуждаются в дополнительной.

Более того, при попытках сделать протяжку болтов головки блока цилиндров, в силу «текучести» металла, они будут вытягиваться. В результате вы можете получить разрыв болта.

Во время ремонта ГБЦ нужно ставить прокладки, которые не дают усадки. Это исключает необходимость протяжки болтов головки блока цилиндров.

Но, если уж вы решили, что протяжка болтов головки блока цилиндров вам крайне необходима, то делать ее следует с «мануалом» от производителя и при помощи динамометрического ключа. Движение в движение, цифра в цифру. Самодеятельность из расчёта «про запас» здесь не нужна.

Контроль затяжки ГБЦ

Чтобы ваша душа была спокойна, и коль скоро вы решили сделать протяжку болтов головки, то существует методика контроля момента затяжки болтов ГБЦ. Естественно, при помощи динамометрического ключа.

К болту прикладывается момент, равный моменту страгивания болта. После начала поворота, нужно контролировать момент страгивания. Если он не увеличился, значит всё в порядке, болт начал растягиваться.

Если же момент начинает расти, то значит, что болт не достиг предела текучести. Здесь нужно производить затяжку болта ГБЦ до стабилизации момента затяжки.

При контроле затяжки болтов головки блока цилиндров, обратите внимание на две особенности. Если к болту приложен момент в 20кГсм, но момент текучести не был достигнут, то болт подлежит замене, так как он имеет повышенную прочность.

Если же в момент затяжки болта вы увидели, что момент уменьшается, то это означает разрушение болта, и он, однозначно требует замены.

Такие требования к болтам головки блока цилиндров объясняются просто: они работаю в постоянном режиме нагрев – охлаждение.

Удачи вам, и пусть затяжка болтов головки блока цилиндров своими руками, пройдёт успешно.

Для притирки клапанов.

Наносим притирочную пасту на фаску клапана и устанавливаем клапан в соответствующую направляющую втулку головки блока цилиндров двигателя ЗМЗ 406.

Закрепляем на ножке клапана приспособление для притирки и.

. прижимая клапан к седлу, попеременно поворачиваем его в обе стороны.

Продолжаем притирку до тех пор, пока уплотняющая фаска клапана полностью по всей своей ширине и длине не станет матовой и чистой.

Так же должна выглядеть и фаска на седле клапана.

Стираем ветошью с клапана и седла остатки пасты.

Аналогично притираем остальные клапаны. Перед сборкой головки блока цилиндров ЗМЗ 406 керосином или дизельным топливом промываем головку, очищаем масляные каналы от отложений. Затем вытираем поверхности чистой ветошью и продуваем каналы сжатым воздухом.

Собираем и устанавливаем головку блока цилиндров ЗМЗ 406 в обратной последовательности. Маслосъемные колпачки заменяем новыми. Перед установкой клапанов их стержни покрываем моторным маслом.

Из резьбовых отверстий блока цилиндров под крепежные винты головки удаляем остатки масла и охлаждающей жидкости.

На привалочную плоскость передней крышки блока цилиндров (на участке контакта с прокладкой головки блока) наносим герметик.

Прокладку головки блока цилиндров двигателя ЗМЗ 406 заменяем новой. Устанавливая головку блока цилиндров на блок, следим, чтобы она «села» на установочные втулки. Перед установкой винтов крепления головки блока цилиндров наносим на их резьбовую часть моторное масло.

Винты затягиваем динамометрическим ключом в два этапа, соблюдая последовательность их затяжки. Предварительно затягиваем их моментом 50 Нм, затем окончательно - 140 Нм.

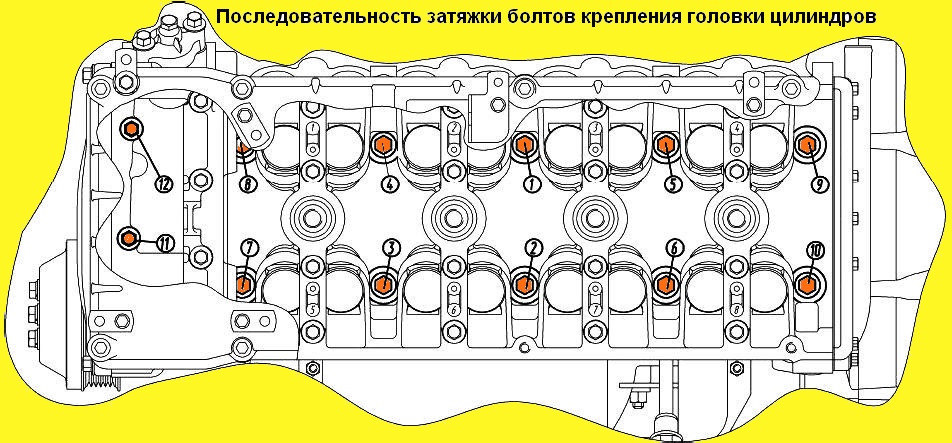

Порядок затяжки болтов крепления головки блока цилиндров

Установив все снятые детали и узлы, заполняем систему охлаждения жидкостью и заменяем масло в двигателе

15. Отсоединить штекерные колодки 1 от форсунок.

Разогнуть держатели 2 жгута проводов и вынуть жгут из держателей.

Отвести жгут проводов в сторону от двигателя.

Затем отсоединить приемную трубу глушителя от выпускного коллектора, отсоединить шланг от корпуса дроссельной заслонки, снять подводящую трубу радиатора, снять генератор.

1. Снять распределительные валы.

2. Ослабить затяжку хомутов 1 и снять со штуцеров корпуса дроссельной заслонки шланги 2 и 3.

3. Снять термостат с корпусом.

4. Вывернуть свечи зажигания.

5. Отвернуть болты 1 крепления головки блока. Вынуть болты 1 и шайбы.

6. Снять головку блока цилиндров и прокладку головки блока.

Нельзя забивать между головкой блока и блоком цилиндров отвертки или какой-нибудь другой инструмент, так как можно повредить поверхность головки блока, прилегающую к блоку цилиндров.

Установка

Устанавливают головку блока в порядке, обратном снятию.

Порядок затяжки болтов крепления головки блока показан на рисунке.

Болты крепления головки блока затянуть в два этапа:

1-й этап - 40–60 Нм (4,0–6,0 кгс·м);

2-й этап - 130–145 Нм (13,0–14,5 кгс·м).

Выдержка не менее 1 мин 15 сек;

Доворот на угол 90

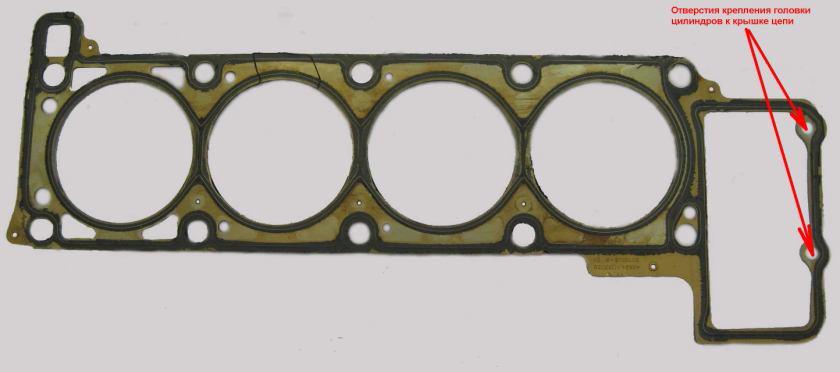

Болты крепления головки цилиндров к крышке цепи

Болты крепления крышек распределительных валов

Стяжной болт коленчатого вала

Болты крепления звездочек распределительных валов

Болты крепления звездочек промежуточного вала

2. Прочие соединения:

Пробки грязеуловительных полостей коленчатого вала

Болты крепления сальникодержателя

Болты нижнего успокоителя цепи

Болты среднего и верхнего успокоителей цепей

Болты опоры натяжного устройства цепи

Болты рычага натяжного устройства цепи

Болты крышек гидронатяжителей

Болты крепления передней и задней крышек головки цилиндров

Болты крепления масляного картера

Гайки крепления масляного картера

Болты усилителя картера сцепления

Штуцер масляного фильтра

Болты крышки привода масляного насоса

Момент затяжки, Н·м (кгс·м)

Винты крепления корпуса термостата к головке цилиндров

Винты и гайки крепления крышки цепи и водяного насоса

Болт крепления водяного насоса к крышке цепи

Гайки крепления выпускного коллектора

Гайки крепления впускной трубы

Гайки крепления ресивера

Болты крепления крышки клапанов

Винт крепления автоматического механизма натяжения ремня привода агрегатов

Хомуты шлангов охлаждения

Болты крепления картера сцепления

Болт опоры вилки выключения сцепления

Болты крепления стартера

Гайки крепления генератора к верхнему и нижнему кронштейнам

Гайка крепления шкива на валу генератора

Гайки крепления катушек зажигания

Гайка крепления датчика детонации

Датчик температуры охлаждающей жидкости

Датчик сигнализатора аварийного давления масла

Винты крепления дросселя

Винты крепления топливопровода с форсунками

Болт датчика синхронизации

Болт датчика фазы

Неуказанные детали с коническими резьбами:

Приложение 3

Подшипники качения, применяемые в двигателе ЗМЗ-40524

Носка первичного вала коробки передач (в маховике):

Радиальный шариковый однорядный с двумя защитными шайбами или

Радиальный шариковый однорядный с двухсторонним уплотнением

402.1701031-01 (6203.2RS.P6Q6/УС9) или

Рычаг натяжного устройства со звездочкой в сборе с подшипником

Автоматический механизм натяжения ремня привода агрегатов в сборе с роликом с подшипником

Капитальный ремонт ЗМЗ 405.24 (евро 3). Сборка 3/3

Установка ГБЦ

К данному моменту, после сборка блока и установки ГРМ и передней крышки, наш блок двигателя ЗМЗ 405.24 (евро3) собран. Остались ГБЦ, коллектора, электрика и мелочи.

Сборка ГБЦ — отдельная тема.

Предположим, что она у нас уже собрана, была залита для проверки клапанов и готова к установке.

Проверяем на наличие жидкостей (масло, антифриз и др.) колодца установки болтов крепления ГБЦ — они должны быть сухие. Нет — чистим, иначе, гидроудар.

ВМТ

Устанавливаем датчик коленвала. Выставляем ВМТ по зубьям. 20 зуб слева от пустого промежутка должен смотреть точно на магнитик датчика коленвала.

Сверяем положение поршня первого цилиндра (он должен быть наверху), а также смотрим, совпадает ли метка на шкиве и отливе передней крышке блока. Нет — значит, теперь выставляем ВМТ только по зубьям, совпадает — выставляем ВМТ все-равно по зубьям.

Вообще, по зубьям выставлять ВМТ эффективнее, и вопросов потом меньше.

На этом самое интересное заканчивается.

Далее, устанавливаем прокладку ГБЦ. Сверху ставим ГБЦ. Не забываем проверить, при установке, положение верхней цепи (чтобы не зажало), а также проверяем прилегаение по всей поверхности (чтобы не зажало какой-нибудь провод и т. п.).

Устанавливаем болты с шайбами. Протягиваем их.

По книге — 4-5 кгс*м, через 5-10 минут доворот на 90 градусов.

Я делаю несколько дольше.

3-4 кгс*м — 5 кгс*м — 10 кгс*м — 13 кгс*м (временной промежуток между затяжками — от 5 до 20 минут; их можно заполнить перекуром, проверкой установленного, подготовкой валов и гидрокомпенсаторов и др.).

Последовательность затяжки— от центрального левого — затем, направо, один вниз — затем, слева, и так далее по «спирали». Не забываем про два болтика в переднюю крышку блока. Их закручиваю последними.

После протяжки, ставим гидрокоменсаторы (предварительно, обильно промачиваем их в масле). Если не устанавливаются, аккуратно крутим их на месте, шевелим из стороны в сторону. Не стучим по ним!

Затем ставим распределительные валы. С закрепленной сзади металлической штукой, в виде буквы «Г», ставим на выпуск (она под датчик фаз).

Ставим крышки распредвалов. Они все пронумерованы. Края с цифрами должны смотреть на края ГБЦ, а края с «отверстиями» смотреть на свечные отверстия.

При установке первой крышки (двойной), не забываем поставить пластиковые полушайбы. Если на них есть выработка, покупаем новые (недорого стоят). Они ответственны за продольное смещение (вернее, за его отсутствие) распредвалов.

Момент затяжки — 1.9-2.3 кгс*м.

Устанавливаем ремень навесного оборудования.

Устанавливаем звезды распредвалов. Если они «идеальная фаза» — выставляем по транспортирам, нет — значит, сверлим звезды, с помощью специальной плюшки, и выставляем.

Рекомендую взять разрезные звезды — проще и быстрее в работе.

Первое время был ярым противником такого типа. Думал, что не далек тот день, когда они провернутся. Но, как показывает практика — все хорошо).

После выставления углов РВ, крутим коленвал два круга и смотрим снова углы, совпадают — оставляем, нет — выставляем снова и снова крутим для проверки.

После выставления углов — ставим верхний успокоитель (не забываем про жидкость для фиксации резьбы).

Проверяем ГБЦ на наличие оставшегося инструмента и прочего. Проверяем затяжку звезд к РВ и затяжку успокоителей. Все хорошо — идем дальше.

Ставим переднюю крышку ГБЦ. (герметик — прокладка — герметик, все как обычно).

Устанавливаем клапанную крышку. Прокладки свечных колодцев (кольца) обычно, немного промазываю тончайшим слоем герметика (избавляет от скорого их просыхания и попадания масла на свечные модули).

Устанавливаем свечи. Устанавливаем свечные модули.

Прикручиваем выпускной коллектор.

Покупаю четыре маленькие металлические прокладки — дешевле. Промазываю литолом. Надеваю выпускной коллектор. Пробрызгиваю шпильки медной смазкой (чтобы потом можно было скрутить без длительного замачивания WD-40).

Прикручиваем датчик лямбда-зонд (кислорода). Стараюсь, также, пробрызгать резьбу в трубе медной смазкой.

Прикручиваем впускной коллектор.

Перед установкой (пока это достаточно удобно), капаю немного моторного масла на уплотнительные резинки бензиновых форсунок и шевелю их на месте. Это снижает вероятность подсоса воздуха.

Кроме этого, проверяю шланги газовых форсунок. Трещины, плохая насадка, а также не до конца накрученные штуцера в коллектор — подсос воздуха. Исключаем.

Прикручиваем массы на впуск. У кого-как. У меня так — на центральную шпильку — с аккумулятора и кабины (под плавкими предохранителями), на дальнюю шпильку — масса с главной косы) два провода).

Подключаем трубку подачи топлива к рампе на впускном коллекторе.

Из «тонкостей» осталась трубка сапуна. Всегда вывожу ее «на улицу».

Во-первых, это исключает смешение, со всеми вытекающими последствиями, теплых и холодных потоков воздуха (особенно, это ощущается в зимнее время).

Во-вторых, и это главное, клапан на сапуне не исключает «подачу» масляных паров во впускной коллектор. Это загрязняет сам коллектор, создает вредную пленку на тарелке и седле клапана, что дает скорейшее прогорание и проседание клапанов и седел. Исхожу из того, что впуск должен быть чистым — воздух и топливо.

Раскусываем хомуты, которые были установлены перед разборкой и держат провода главной косы.

Подключаем датчик «неровной дороги» (и это в России). Провожу его между «трубами» впускного коллектора, поцентру.

Туда же прокидываю провод возбуждения на генератор.

Подключаем фишки бензиновых форсунок.

Подключаем датчик коленвала. Тут можно сделать по-разному. Главное, на что обратить внимание — в месте его прокидывания около генератора он не должен торчать, иначе будет цеплять ремень навесного.

Датчик детонации устанавливается под впускным коллектором, в районе четвертого цилиндра.

Датчик фаз (или распредвала) крепится в районе четвертого цилиндра со стороны выпускного коллектора (чуть выше него).

Система охлаждения

Помпа (водяной насос) уже стоит. На него накручен пропеллер (научного названия не знаю).

Устанавливаем корпус термостата (если он собран, нет собираем и не забываем поменять уплотнительную резинку).

Предварительно, устанавливаем «коротыша» (короткий шланг) соединяющий помпу и термостат. Промазываем места, куда будем насажывать, герметиком.

Герметик использую казанский (серый или белый).

Перед установкой корпуса термостата, промазываю его поверхность герметиком, накладываю прокладку — промазываю ее. Устанавливаем.

Устанавливаем тройник. Он идет от помпы к нижнему патрубку радиатора и шлангу от расширительного бочка. Промазываю все герметиком. Устанавливаю.

Ставим радиатор охлаждения.

Предварительно, в рамку радиатора устанавливаем резиновые подушки радиатора охлаждения.

Промазываем герметиком нижний вход патрубка. Устанавливаем радиатор, аккуратно надевая патрубок.

Затягиваем все крепления патрубков. Без фанатизма.

(!) Проблемным моментом системы охлаждения ЗМЗ 405.24 (евро3) является нижний патрубок радиатора.

Нередко он перетирается об поперечину рамы (изогнутая труба круглого сечения). Ее, желательно, регулярно проверять перед выездом.

Для больше минимизации рисков, смазываю место возможного перетирания патрубка об поперечину — литолом.

Ставим верхний патрубок (от радиатора к термостату — два Г-образных патрубка и одна труба).

Ставим панель замка капота. Фиксируем радиатор, с помощью двух болтов. Устанавливаем болты крепления панели. Подключаем "плюс" и "массу" улиток сигналов.

(!) Не забываем подключать обратно (также, с применением герметика) шланги системы охлаждения/отопления идущие к редуктору ГБО.

Продолжаем подключение

Подключаем адсорбер. Был заглушен — хорошо, нет — подключаем, как было.

Подключаем форсунки ГБО.

Подключаем датчик «аварийного давления масла».

Устанавливаем фишку датчика «температуры охлаждающей жидкости».

Если «карлсон» принудительный — провода подключения не соединяем, если электромуфта рабочая — соединяем провода от главной косы к электромуфте.

Заливаем жидкости. Масло и антифриз.

На этом, предварительный этап закончен.

Садимся за руль. Крутим стартером.

По идее, через 3-5 с датчик «аварийного давления масла» должен потухнуть. Давление в системе образовалось — все хорошо.

Если этого не произошло — сломан датчик или неисправен масляный насос.

Устраняем ситуацию и возвращаемся за руль.

Проверка давления масла на ЗМЗ 405.24 (евро3) может быть двух вариантов.

Первый. Откручиваем маслозаливную крышку. Запускаем мотор. Есть давление паров — есть давление масла. Нет — нет. Единственное, нет информации о точном давлении масла.

Второй. Выкручиваем датчик аварийного давления масла. Устанавливаем манометр. Пускаем двигатель — смотрим на шкалу.

Накачав давление, идем снова к подкапотному пространству.

Подключаем свечные модули.

Мотор собран

Сбрасываем ошибки ЭБУ ЗМЗ 405.24 (евро3). Включаем зажигание. Снимаем главную клемму с ЭБУ. Выключаем зажигание. Устанавливаем клемму обратно.

Если горел «чек», он потухнет после того, как мотор поработает после запуска 5-10 секунд и небольшого нажатия на газ-педаль.

Запускаем.

Первый запуск не всегда характеризуется ровной работой мотора. Если сильно троит, смотрим снова подключение датчиков, а также давление в рампе.

Устраняем все неисправности.

Через несколько минут, достигнув нормальной температуры, правильно сделанный мотор, должен работать ровно.

Даем еще немного «помолотить». Глушим.

Это важно и это нужно!

Производим профилактические работы.

Протягиваем болты и гайки коллекторов. Протягиваем все хомуты системы охлаждения и газового оборудования.

Проверяем уровень охлаждающей жидкости.

Устанавливаем балку бампера. Ставим бампер. Не забываем про государственный регистрационный знак.

Снова запускаю двигатель и даю поработать около 30 минут.

Далее — обкатка.

---

Машина продана, но меньше «слов» о ЗМЗ 405.24 (евро 3) не стало.

Продолжу здесь о косяках возникших после капремонта, а также о том, что бывает в процессе эксплуатации ГАЗели с этим мотором.

---

Если что-то забыл указать или кто-то делает по-другому — буду рад прочитать иные мнения.

---

Спасибо за внимание!

Момент затяжки головки блока змз405.22

Всем привет. Подскажите пожалуйста с каким моментом затягивать голову на змз405? В книжке написано 8,2кг, в интернете все тянут до 14кг. Я заблудился! И еще подскажите какую прокладку ставить лучше? Двигатель 405 евро 2. Основное топливо Газ.

ГАЗ Газель 2006, двигатель гибридный 2.5 л., 140 л. с., задний привод, механическая коробка передач — своими руками

Машины в продаже

ГАЗ 31105 Волга, 2005

ГАЗ 3110 Волга, 1997

ГАЗ 31029 Волга, 1995

ГАЗ 21 Волга, 1969

Комментарии 14

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

6-ой, 5-ый, 9-ый, тяну в топе 15 кг. как минимум в 4е приема с паузой от 5ти минут

406-й тяну 120 н.м. 405 е3 -140 н.м. Евро 2 скорее всего надо тоже 120 ньютонов тянуть

На блоке 406 и 405 е3 он же 409 до 14 на блоке 405 е2 до 12 максимум иначе есть шанс выкинуть блок дело в прорезях меж целиндрами на е2 потому и слабее блок чем остальные и на 405 е3 отлив немного другой а на 406 диаметр поршневой меньше

Динамометрической рукой затягиваю.)

У тебя ж всё правильно написано, там при довороте так и получится под 14!

Я у себя метал по этому мануалу тянул, при довороте на 90 градусов получается 14-15

Ну и отлично, значит поставлю евро2 бутерброд и затяну как по книжке

С доворотом это для е-3 с металлической прокладкой.

Я тяну сперва на 9 кг, потом ставлю коллектора, и тяну на 14 кг, ставлю генератор, прикручиваю мелочевку которая не мешает И тяну на 19кг ( короче тяну с интервалами), я всегда за прлкладку евро 3 метал, если поршня евро2 то надо ставить 2 шт прокладки, обязательна проверяю блок на плоскость камнем от наждака, и гбц, надо и на болты обратить внимания что бы шляпка не была как песочные часы .делаю так много лет и все работает

Блок нет возможности шлифовать под евро3, поставлю евро 2 по книжке с доворотом на 90гр

Блок под евро 3 не шлифуется, разница между евро 3 и 2 в поршнях, на евро 2 они выше и в свою очередь с прокладкой е3 поршень уперается в гбц, чтоб этого не происходило ставятся 2 прокладки е3, так сказать подгоняешь толщину под прокладку е2 .какую прокладку ставить дело личное но у меня обычным прокладкам доверея нет

Я вобще на глаз тяну, обычным 65 см воротком))Прокладка паранитовая обычная стоит

Не, это не про меня. Имел печальный опыт со шпилькой на 402м. Я уж лучше Динамо ключом

Avtoshocker

Протяжка гбц змз 405

12. Отогнуть держатель троса акселератора и вынуть из него трос. Отвести трос акселератора в сторону от двигателя.

Отсоединить провода от генератора.

13. Отсоединить штекерную колодку 1 от регулятора холостого хода. Отвернуть гайку 2 и снять «массовые» провода со шпильки на заднем конце ресивера.

14. Отсоединить штекерную колодку 1 от датчика температуры воздуха.

Ослабить затяжку хомута 2 и снять шланг подачи охлаждающей жидкости со штуцера крана отопителя

15. Отсоединить штекерные колодки 1 от форсунок. Разогнуть держатели 2 жгута проводов и вынуть жгут из держателей.

Дальше порядок снятия головки блока с двигателя, снятого с автомобиля и с установленного на автомобиле, одинаковый.

Установка

— 1-й этап — 40–60 Н·м (4,0–6,0 кгс·м);

— 2-й этап — 130–145 Н·м (13,0–14,5 кгс·м).

Двигатель ЗМЗ-406 рабочим объемом 2,3 литра в России весьма популярен, широко распространен. С учетом пожеланий отечественных потребителей на его основе созданы варианты увеличенного рабочего объема — 2,5 л (ЗМЗ-405) и 2,7 л (ЗМЗ-409). При разработке новых моделей моторный завод стремится унифицировать конструкции, поэтому в них немало общих деталей. Но есть и отличия. В последнее время двигатели претерпели ряд изменений, связанных с введением более жестких экологических норм — Евро III. О них мы и расскажем. Внешние скоростные характеристики двигателей представлены на графиках. Напомним, что двигатель 40525.10 предназначен для «Волги», 40524.10 — для «Газели», «Соболя», 40904.10 — для современных автомобилей УАЗ.

- Блок цилиндров усиленной конструкции из чугунной заготовки высокого качества с повышенной точностью обработки

- Головка цилиндров с креплением к крышке цепи и с повышенной точностью обработки

- Двухслойная металлическая прокладка головки цилиндров

- Болт головки цилиндров увеличенной длины

- Конструкция поршней без термовставки, с уменьшенными высотами жарового пояса, юбки и поршневых

колец - Экранированный выпускной коллектор из высокопрочного чугуна

- Двухслойная металлическая прокладка выпускного коллектора

- Модуль пластмассовой крышки клапанов с элементами крепления индивидуальных катушек зажигания,

оптимизированными конструкциями маслоотделителя и маслозаливной горловины и интегрированным

клапаном разрежения - Металлическая прокладка масляного картера с рифленой окантовкой из эластомера

- Автоматический натяжитель ремня привода вспомогательного оборудования

- Водяной насос с полостью для улавливания утечек охлаждающей жидкости и новой конструкцией

сальника

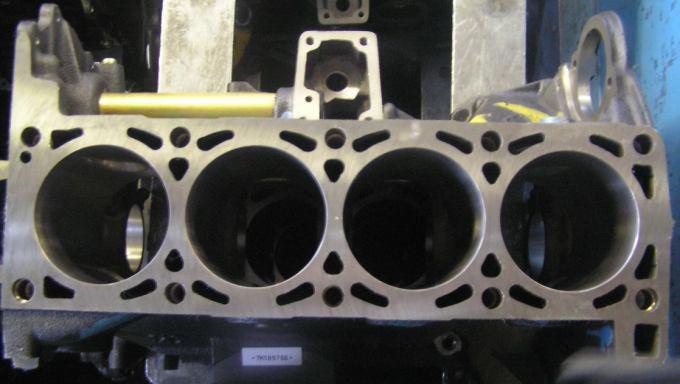

У двигателя 406 диаметр цилиндра 92 мм против 95,5 мм у 405-го. Старый, до введения норм Евро III, блок405 легко «узнать» по характерным поперечным прорезям-щелям шириной 2 мм в системе охлаждения между цилиндрами. Они улучшали теплоотвод от стенок цилиндров, однако снижали жесткость верхней «плиты» блока. При затяжке болтов крепления головки дополнительно деформировались стенки цилиндров, создавая проблемы, которых двигатель 406, имеющий выполненные в литье протоки между цилиндрами (за счет большей величины межцилиндровой перемычки — 14 мм против 10,5 мм), не знал! Забегая вперед, скажем, что эта конструкция, к счастью, оказалась временной: найдя более удачное решение, от прорезей отказались.

С января 2008 г. для автомобилей ГАЗ и УАЗ завод начал выпускать двигатели, отвечающие нормам токсичности Евро III. Среди них двигателя 406 уже нет, на конвейеры автозаводов поставляются только двигатели 405 и 409. Блок цилиндров у них единый. Внешне он отличается от прежнего 406-го формой отверстий системы охлаждения между цилиндрами: у старого они круглые, у нового напоминают треугольники со скруглениями. Для снижения расхода масла на угар у нового блока изменены параметры плосковершинного хонингования цилиндров (глубина, ширина и углы наклона рисок). К заднему торцу блока шестью болтами М6 крепится крышка с резиновой манжетой, уплотняющей цапфу коленвала. Для установки картера сцепления есть два центрирующих штифта и шесть резьбовых отверстий М10.

Совершенствуя двигатель, конструкторы совместно с технологами сумели доработать блок цилиндров и усовершенствовать процесс литья — в блоке 405 (назовем его новым) также удалось сделать протоки в отливке между цилиндрами (показаны стрелками). От этого выиграла жесткость блока, а изменения, внесенные в крепление головки цилиндров, — более глубокие резьбовые отверстия в блоке, удлиненные болты, новая прокладка (см. ниже) — позволили обеспечить более точную, с меньшими деформациями, геометрию цилиндров в зоне работы поршневых колец. В нижней части блока видны приливы, которые совместно с крышками коренных подшипников образуют опоры коленчатого вала. Крышки изготовлены из высокопрочного чугуна, каждая крепится двумя болтами М12х1,25.

Блок цилиндров дет. 405.1002010-30

Модернизированный блок цилиндров из чугунной заготовки высокого качества с повышенной точностью обработки позволяет снизить величину эксплуатационных деформаций цилиндров. Увеличение длины резьбовых колодцев

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Отсутствуют прорези между цилиндрами Введены следующие изменения:

•Увеличена длина резьбовых колодцев

под болты головки цилиндров;

•Отсутствуют прорези между цилиндрами

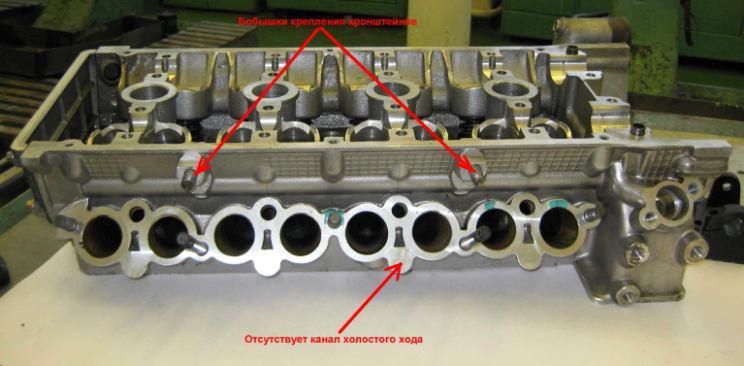

Головка блока цилиндров всех двигателей ЗМЗ Евро II была единая. С введением требований Евро III она доработана, с прежней невзаимозаменяема. Исключены каналы системы холостого хода – ее функции выполняет электронно-управляемый дроссель. В передней части головки есть два отверстия для крепления крышки цепи, а с левой стороны – две бобышки с резьбовыми отверстиями для крепления кронштейнов ресивера впускной системы. Оптимизируя

конструкцию головки, ее массу снизили на 1,3 кг.

Головка цилиндров

дет. 40624.1003010

Конструкция головки цилиндров оптимизирована под установку металлической

прокладки головки цилиндров и крепление впускной системы.

Изменения:

•Введены две бобышки крепления кронштейнов ресивера;

•Введены бобышки крепления головки цилиндров к крышке цепи;

•Отсутствует распределительный канал холостого хода

Прокладка головки цилиндров

дет. 40624.1003020

Металлическая многослойная прокладка является необходимым элементом для

достижения выполнения перспективных экологических норм.

Прежнюю прокладку головки блока из безасбестового армированного материала с металлическими окантовками уплотнения цилиндров сменила металлическая, фирмы Elring Klinger — двухслойная, с пружинящими «зигами», обеспечивающими уплотнение газовых стыков, каналов систем смазки и охлаждения. Эта прокладка предназначена для двигателей 405 и 409 под нормы Евро III. В сжатом, рабочем состоянии ее толщина 0,5 мм против 1,5 мм у прежней, мягкой прокладки. Современная более термостойка и к тому же позволяет надежно герметизировать соединение головки и блока цилиндров при меньшем моменте затяжки болтов по сравнению с прежним. А это тоже уменьшает деформацию цилиндров. В прокладке есть два дополнительных отверстия под болты крепления крышки цепи к головке. С прокладками для двигателей Евро II она невзаимозаменяема.

По сравнению с мягкой асбостальной прокладкой двухслойная металлическая

прокладка имеет следующие преимущества:

•Больший уплотняющий потенциал, механическую и термическую стойкость;

•Широкие возможности по конструкции;

•Меньшая потеря восстанавливаемости;

•Меньший момент затяжки болтов головки цилиндров;

•Меньшая деформация деталей двигателя

Болт головки цилиндров

дет. 40624.1003050

В связи с увеличением длины резьбовых колодцев увеличена длина болта

головки цилиндров на 25 мм (с 103 мм до 127 мм). Также отсутствует винтовая

канавка на теле болта.

• Резьба: М14х1,5-6h;

• Длина: 127±1 мм;

• Размер внутреннего

шестигранника: 12 мм

Переход на управление двигателем с электронным дросселем позволил избавиться от ряда деталей. Среди них регулятор холостого хода с воздушными патрубками, дроссельный патрубок с датчиком положения заслонки, а также шланги для подогрева дроссельного узла от системы охлаждения. На снимке показано, что представляла собой эта конструкция!

Так как при электронно-управляемой системе холостого хода традиционный регулятор холостого хода не нужен, ресивер системы впуска воздуха избавился от резьбовых отверстий для крепления регулятора и кронштейна троса механического привода дроссельной заслонки. Для снижения уровня вибраций и шума системы впуска воздуха на ресивере сделали приливы для крепления кронштейнов, связывающих ресивер с головкой цилиндров. В зависимости от модели двигателя применяют разные дроссели – фланцы ресиверов для их крепления также различны. Для двигателей 40524 и 40525 – три точки крепления дросселя, для 40904 – четыре.

Поршневой комплект

дет. 40904.1004013

Поршни без термовставки; с объемом камеры сгорания, компенсирующим уменьшение высоты

прокладки головки цилиндров, уменьшенными высотами жарового пояса, юбки и поршневых

колец.

Уменьшение высот жарового и уплотняющего поясов обеспечивает уменьшение потерь энергии

на трение в паре «поршень-цилиндр» и снижение инерционной массы движущихся элементов.

| Поршень 40524.1004015, 40904.1004015 (Federal Mogul) | Поршень 40524.1004015-01, 40904.1004015-01 (Almet) |

| Диаметр: 95,5 мм Высота канавок: 1,55 мм 1,8 мм 3,05 мм Масса поршня: 411±7 г (для 40904.10) | Диаметр: 95,5 мм Высота канавок: 1,5 мм 1,75 мм 3 мм Масса поршня: 410 (для 40904-01) |

Крышка цепи

Крышка цепи имеет элементы крепления автоматического механизма натяжения

ремня и головки цилиндров. дет. 40624.1002062

В крышке цепи для двигателя 40524,40525 и 40904 под нормы Евро III, в отличие от предшественников 406,405 и 409, появились два дополнительных отверстия для крепления головки блока цилиндров. Кроме того, она получила обработанную площадку для установки автоматического натяжителя фирмы Litens ремня привода вспомогательных агрегатов. Узел рассчитан на пробег 150 тыс. км.

И снова здравствуйте:) Однако меня частенько спрашивают- “нужна ли повторная протяжка гбц?”. Есть много кто, которые считают, что поставил головку, затянул и не трогай ее больше.

В процессе своей довольно таки долгой работы мотористом, а это уже больше чем четверть века, я на своём опыте убедился, что если поленишься протянуть головку через время положенное для протяжки ея, то ещё через некоторое время, а это в большой части зависит от манеры езды водителя и расстояния одномоментно пройденной, придётся снимать.

Обычно прокладка сгорает в течение года, аи если человек едет на большое расстояние, то и через месяц. Поэтому мой совет таков: нельзя ехать далеко с непротянутой головкой, а иначе вам придется ее снимать в дороге. Но знаете, я заметил, если техника пришла прямо с завода, то через положенный для протяжки пробег, головки редко ослабевают. Возможно, что материал прокладки, который там ставят другой.

Так через сколько нужно протягивать головку цилиндров? В среднем через тысячу км. пробега. Так написано в инструкции и это подтверждается практикой. В инструкции по т.о. также написано, что через десять тысяч нужно ещё раз протянуть или проверить протяжку головки.

Ну в большинстве случаев хватало одной протяжки. Но редко конечно, но были случаи, что когда сгорела прокладка, то головка была слабой даже после одной протяжки. По моему это все зависит от материала прокладки гбц, Которая сильно усаживается, а которая и совсем не проседает.

Физика сего явления, а именно ослабления протяжки головки очевидна. Обычно головки цилиндров алюминиевые, а болты или шпильки крепления ещё стальные. При нагреве же у алюминия коэффициент расширения больше чем у стали и когда движок нагревается, то головка расширяясь сдавливает прокладку как прессом, а когда остывает, то отпускает ещё и прокладка уже сдавлена, а болты есессно ослабляются.

Есть правило: нельзя протягивать горячий двигатель, только холодный. Скажу вам список движков, которые нужно протягивать из своего опыта, с которыми я имел дело, а именно: змз405,406,409. движки Змз-402, УАЗ 417,421. Двигатели змз 511,512,523, зил-130, Урал.

Про другие не скажу, но обычно вазовские головки редко просаживаются. Про иномарки тоже не могу ничего сказать, потому что перебирал их мало, а п***ть попусту не хочу. На этом пока все.

Нет еще не все. Чтобы не мучится с повторной протяжкой головки, при этом приходится разбирать чуть ли не половину движка, для того чтобы убедится, что она не прослабла, а иной так и бывает. Зависит от материала прокладки. Сразу и не угадаешь.

Для того чтобы не протягивать повторно головки, можно поставить металлопакет. Про то, можно почитать тут. И хотя я писал про Уаз-патриот, это может относится ко многим движкам. Удачи друзья!

GAZ Gazelle 2006, engine Hybrid 2.5 liter., 140 h. p., Rear drive, Manual — DIY

Comments 14

Читайте также: