Методы печати на металле

3D-печать металлами можно считать одним из наиболее заманчивых и технологически сложных направлений аддитивного производства. Попытки печати металлами предпринимались с ранних дней развития технологий 3D-печати, но в большинстве случаев упирались в технологическую несовместимость. В этом разделе мы рассмотрим технологии, опробованные для печати как композитными материалами, содержащими металлы, так и чистыми металлами и сплавами.

Струйная трехмерная печать (3DP)

Схема работы трехмерных струйных принтеров (3DP)

Струйная 3D-печать является не только одним из старейших методов аддитивного производства, но и одним из наиболее успешных в плане использования металлов в качестве расходных материалом. Однако необходимо сразу же пояснить, что это технология позволяет создавать лишь композитные модели ввиду технологических особенностей процесса. Фактически, этот метод позволяет создавать трехмерные модели из любых материалов, которые могут быть переработаны в порошок. Связывание же порошка осуществляется с помощью полимеров. Таким образом, готовые модели нельзя назвать полноценно «металлическими».

В то же время, существует возможность преобразования композитных моделей в цельнометаллические за счет термической обработки с целью выплавки или выжигания связующего материала и спекания металлических частиц. Получаемые таким образом модели не обладают высокой прочностью ввиду пористости. Увеличение прочности возможно за счет пропитки полученной цельнометаллической модели. Например, возможна пропитка стальной модели бронзой с получением более прочной конструкции.

Получаемые подобным образом модели, даже с металлической пропиткой, не используются в качестве механических компонентов ввиду относительно низкой прочности, но активно используются в ювелирной и сувенирной промышленности.

Печать методом ламинирования (LOM)

Схема работы 3D-принтеров, использующих технологию ламинирования (LOM)

3D-печать методом ламинирования подразумевает последовательное нанесение тонких листов материала с формированием за счет механической или лазерной резки и склеиванием для получения трехмерной модели.

В качестве расходного материала может использоваться и металлическая фольга.

Получаемые модели не являются полностью металлическими, так как их целостность основана на применении клея, связующего листы расходного материала.

Плюсом же данной технологии является относительная дешевизна производства и высокое визуальное сходство получаемых моделей с цельнометаллическими изделиями. Как правило, этот метод используется для макетирования.

Послойное наплавление (FDM/FFF)

Модель, изготовленная из BronzeFill до и после полировки

Наиболее популярный метод 3D-печати также не обошел стороной попытки использования металлов в качестве расходных материалов. К сожалению, попытки печати чистыми металлами и сплавами на данный момент не привели к значительным успехам. Использование тугоплавких металлов натыкается на вполне предсказуемые проблемы с выбором материалов для конструкции экструдеров, которые, по определению, должны выдерживать еще более высокие температуры.

Печать же легкоплавкими сплавами (например, оловом), возможна, но не дает достаточно качественной отдачи для практического применения.

Таким образом, в последнее время внимание разработчиков расходных материалов переключилось на композитные материалы по аналогии со струйной печатью. Типичным примером служит BronzeFill – композитный материал, состоящий из термопластика (детали не разглашаются, но, по всей видимости, используется PLA-пластик) и бронзового порошка. Получаемые модели имеют высокую визуальную схожесть с натуральной бронзой и даже поддаются шлифовке до глянца. К сожалению, физические и химические свойства готовых изделий ограничены параметрами связующего термопластика, что не позволяет классифицировать такие модели, как цельнометаллические.

Тем не менее, подобные материалы могут получить практическое применение не только в создании макетов, сувениров и предметов искусства, но и в промышленности. Так, эксперименты энтузиастов показали возможность создания проводников и экранирующих материалов с использованием термопластиков с металлическим наполнителем. Развитие этого направления может сделать возможной печать электронных плат.

Выборочное лазерное спекание (SLS) и прямое спекание металлов (DMLS)

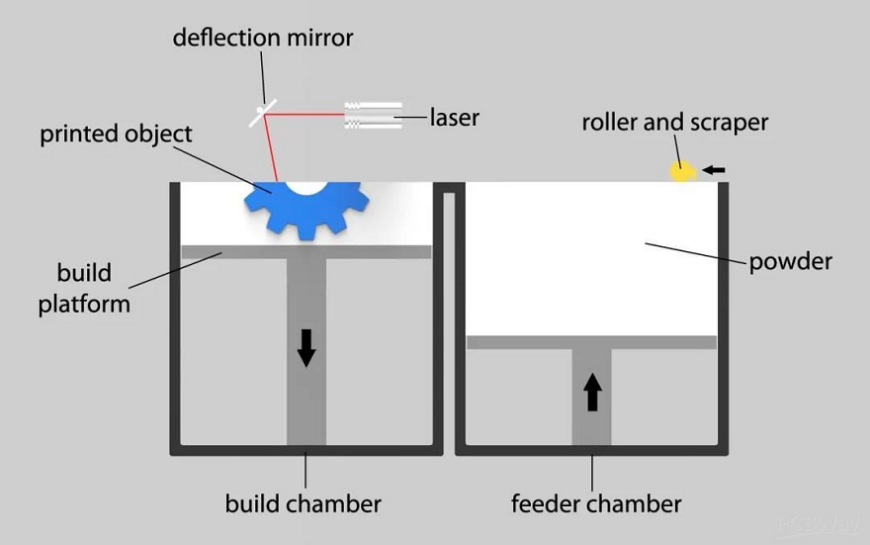

Наиболее распространенный метод создания цельнометаллических трехмерных моделей подразумевает использование лазерных установок для спекания частиц металлического порошка. Данная технология именуется «выборочным лазерным спеканием» или SLS. Стоит отметить, что SLS используется не только для работы с металлами, но и с термопластиками в порошковом виде. Кроме того, металлические материалы зачастую покрываются более легкоплавкими материалами для снижения необходимой мощности лазерных излучателей. В таких случаях готовые металлические модели требуют дополнительного спекания в печах и пропитки для повышения прочности.

Разновидностью технологии SLS является метод прямого лазерного спекания металлов (DMLS), ориентированный, как понятно из названия, на работу с чистыми металлическими порошками. Данные установки зачастую оснащаются герметичными рабочими камерами, наполняемыми инертным газом для работы с металлами, подверженными оксидации – например, с титаном. Кроме того, DMLS-принтеры в обязательном порядке применяют подогрев расходного материала до точки чуть ниже температуры плавления, что позволяет экономить на мощности лазерных установок и ускорять процесс печати.

Схема работы SLS, DLMS и SLM установок

Процесс лазерного спекания начинается с нанесения тонкого слоя подогретого порошка на рабочую платформу. Толщина наносимых слоев соответствует толщине одного слоя цифровой модели. Затем производится спекание частиц между собой и с предыдущим слоем. Изменение траектории движения лазерного луча производится с помощью электромеханической системы зеркал.

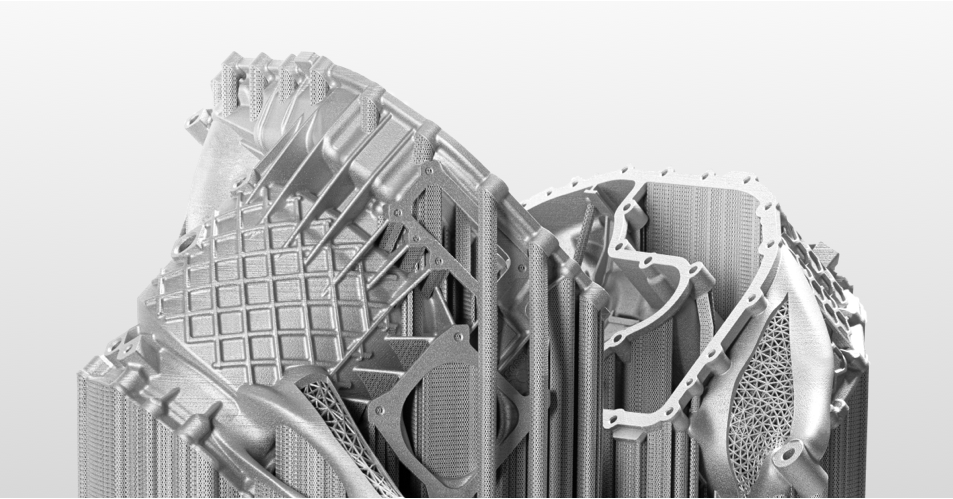

По завершении вычерчивания слоя лишний материал не удаляется, а служит опорой для последующих слоев, что позволяет создавать модели сложной формы, включая навесные элементы, без необходимости построения дополнительных опорных структур. Такой подход вкупе с высокой точностью и разрешением позволяет получать детали, практически не требующие механической обработки, а также цельные детали уровня геометрической сложности, недосягаемого традиционными производственными методами, включая литье.

Лазерное спекание позволяет работать с широким ассортиментом металлов, включая сталь, титан, никелевые сплавы, драгоценные материалы и др. Единственным недостатком технологии можно считать пористость получаемых моделей, что ограничивает механические свойства и не позволяет добиться прочности на уровне литых аналогов.

Выборочная лазерная (SLM) и электронно-лучевая плавка (EBM)

Несмотря на высокое качество моделей, получаемых лазерным спеканием, их практическое применение ограничивается сравнительно низкой прочностью ввиду пористости. Подобные изделия могут быть использованы для быстрого прототипирования, макетирования, производства ювелирных изделий и многих других задач, но малопригодны для производства деталей, способных выдерживать высокие нагрузки. Одним решением это проблемы стало преобразование технологии прямого лазерного спекания металлов (DMLS) в технологию аддитивного производства методом лазерной плавки (SLM). Фактически, единственным принципиальным различием этих методов является степень термической обработки металлического порошка: технология SLM основана на полной плавке для получения гомогенных моделей, практически неотличимых по физическим и механическим свойствам от литых аналогов.

Пример титанового имплантата, полученного с помощью технологии электронно-лучевой плавки (EBM)

Параллельным методом, достигшим прекрасных результатов, стала электронно-лучевая плавка (EBM). На данный момент существует лишь один производитель, создающий EBM-принтеры – шведская компания Arcam.

EBM позволяет достигать точности и разрешения, сравнимых с лазерной плавкой, но обладает определенными преимуществами. Так, использование электронных пушек позволяет избавиться от деликатных электромеханических зеркальных систем, используемых в лазерных установках. Кроме того, манипулирование электронными пучками с помощью электромагнитных полей возможно на скоростях, несравнимых более высоких по сравнению с электромеханическими системами, что вкупе с увеличением мощности позволяет добиться повышенной производительности без существенного усложнения конструкции. В остальном же, конструкция SLM и EBM-принтеров схожа с установками для лазерного спекания металлов.

Возможность работы с широким диапазонам металлов и сплавов позволяет создавать мелкие партии специализированных металлических деталей, практически не уступающих образцам, получаемым с помощью традиционных методов производства. При этом отсутствует необходимость создания дополнительных инструментов и инфраструктуры – таких как, литейные формы и печи. Соответственно, возможна значительная экономия при прототипировании или мелкосерийном производстве.

Установки для лазерной и электронно-лучевой плавки успешно используются для производства таких предметов, как ортопедические титановые протезы, лопатки газовых турбин и форсунки реактивных двигателей среди прочих.

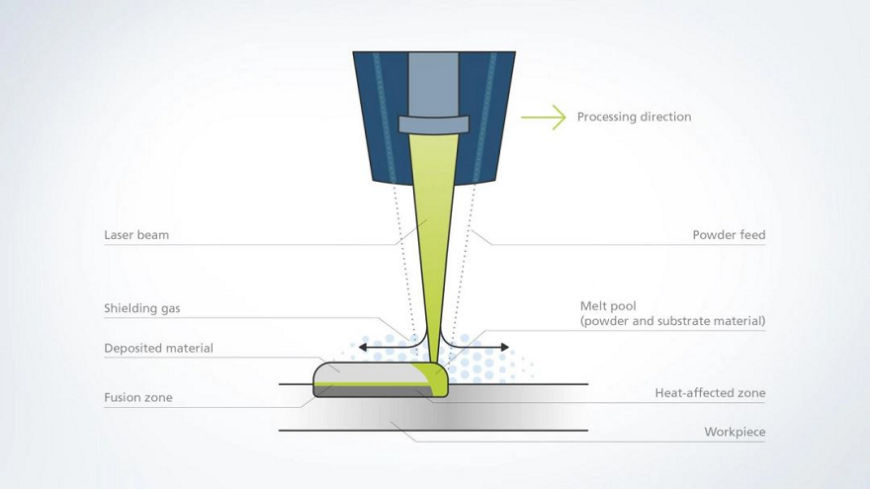

Прямое лазерное аддитивное построение (CLAD)

Схема работы установок, использующих технологию CLAD

Не столько технология 3D-печати, сколько технология «3D-ремонта». Технология применяется исключительно на промышленном уровне ввиду сложности и относительно узкой специализации.

В основе CLAD лежит напыление металлического порошка на поврежденные детали с немедленной наплавкой с помощью лазера. Позиционирование «печатной головки» осуществляется по пяти осям: вдобавок к перемещению в трех плоскостях, головка обладает способностью изменять угол наклона и поворачиваться вокруг вертикальной оси, что позволяет работать под любым углом.

Подобные устройства зачастую используются для ремонта крупногабаритных изделий, включая производственный брак. Например, установки французской компании BeAM используются для ремонта авиационных двигателей и других сложных механизмов.

Полноценные установки CLAD предусматривают использование герметичной рабочей камеры с инертной атмосферой для работы с титаном и другими металлами и сплавами, поддающимися оксидации.

Произвольная электронно-лучевая плавка (EBFȝ)

Схема работы EBFȝ принтеров

Технология, разрабатываемая специалистами НАСА для применения в условиях невесомости. Так как отсутствие гравитации делает работу с металлическими порошками практически невозможной, технология EBFȝ подразумевает использование металлических нитей.

Процесс построения схож с 3D-печатью методом послойного наплавления (FDM), но с использованием электронно-лучевой пушки для плавки расходного материала.

Данная технология позволит создание металлических запасных частей на орбите, что позволит существенно сократить затраты на доставку частей и обеспечит возможность быстрого реагирования на внештатные ситуации.

10 способов печати на металле

Первой печатью по металлу была гравировка. Появление гравюры датировано XVI веком. Это была художественная роспись часов, оружия, украшений. Тогда же гравировку начали использовать в печатном деле — при изготовлении пластин для переноса шрифта на бумагу.

Сфера применения

Надписи по металлу можно встретить где угодно: двери кабинета руководства, коробка парфюма, информационная табличка. Жесткая фактура и устойчивость рисунка оценены там, где бумажный носитель быстро потеряет свой вид. А еще металл всегда выглядит презентабельно, солидно. Диплом, напечатанный на золотистом или серебристом листе, будет радовать глаз и подчеркивать статус обладателя.

Изображения на металле получаются яркими и реалистичными

В каких еще сферах востребована печать по металлу:

- Производство техники, автомобилей, эксклюзивной косметики и парфюмерии в качестве элементов конструкции и информационных табличек. Металлические шильды содержат основные данные о товаре.

- Рекламная индустрия, а конкретнее — наружная реклама. Железная основа под информационный щит обеспечит надежность и долговечность конструкции.

- Бизнес-сегмент. Металлические бейджи более устойчивы к истиранию, чем даже заламинированные бумажные, а алюминиевые информационные таблички и указатели на дверях офисов гармонично дополняют интерьер.

- Изготовление наградной продукции. Грамоты, дипломы, сертификаты переносят на металл и оформляют в красивую рамку — такой предмет станет не только подтверждением высоких заслуг, но и украшением рабочего кабинета.

- Дизайн интерьеров. Декораторы успешно используют металлические элементы оформления интерьеров столовых, кухонь, гостиных. На листах отпечатывают фотографии или тематические изображения, которые соответствуют общей концепции.

- Мебельное производство. Листы металла с нанесенными изображениями украшают предметы мебели, двери, фасады гарнитуров, корпусы осветительных приборов.

- Декорирование металлических предметов: шкатулок, линеек, значков, флешек, брелоков.

Интерьерная печать на металле — удачный дизайнерский эксперимент

10 технологий печати на металле

Рассмотрим самые популярные техники нанесения изображений на металлическую поверхность.

УФ-печать

Печать ультрафиолетовыми красками — единственная технология, при которой чернила запекаются на поверхности, гарантируя высокую стойкость к истиранию рисунка. Процесс не отличается от нанесения изображения на любой другой носитель — будь то бумага, картон или ткань. Используется широкоформатный УФ-принтер планшетного типа. Возможна работа с разными поверхностями: радиаторами отопления, жалюзи, гаджетами, экранами каминов.

УФ-печать применяется для изготовления металлических визиток

Гравертон

Полноцветная печать на пластинах из анодированного алюминия. Применяется техника термопереноса с помощью промежуточного носителя — обычной бумаги плотностью 80 г/м². Секрет в специальных чернилах, которые закрепляются на металлической поверхности. Недостаток технологии — использование отпечатков только в помещениях, так как рисунок не отличается высокой стойкостью. Подвид технологии — мастертон. Разница между ними в составе чернил.

Сублимация

Для переноса изображения нужно специальное покрытие носителя в виде тонкой пленки из сублимационного лака. Существует два вида этой технологии:

- струйная — позволяет получать оттиск высокого разрешения (300 dpi), используется струйный принтер, сублимационная бумага и сублимационные чернила;

- лазерная — для печати на специальной бумаге используется лазерный принтер, можно наносить изображения на золотистые, серебристые, матовые и глянцевые листы металла.

Недостатки способа: со временем изображение бледнеет, выгорает от солнца. Поэтому нужно беречь изделие от прямых солнечных лучей.

Сублимация на металлической подставке под статуэтку

Гравировка

Известны четыре разновидности гравировки:

- ручная — используются штихели разного размера или бормашина, получается высококачественный рисунок, но важна квалификация мастера;

- химическая — травление металла с помощью едкого натра, азотной или соляной кислоты, хлорного железа, перед нанесением рисунка поверхность обрабатывается спиртовым лаком;

- механическая — классическая техника с использованием гравировального станка, плюсы — можно делать выпуклые и впуклые рисунки, минусы — длительность процедуры.

- лазерная — современный, дешевый, быстрый, высокоточный способ нанесения рисунков на металл путем выжигания поверхности, минус — недолговечность изображения.

Лазерная гравировка на магнитных бейджах

Термотрансфер

Это печать на металлических предметах с помощью переноса изображений, нанесенных пластизолевыми красками. Для закрепления на поверхности нужен термопресс, рабочая температура — около 190 градусов. Время закрепления — до 90 секунд. Плюс технологии — яркое, объемное и фактурное изображение, минус — истираемость.

Алюмаджет

Другое название — металлофото. Это способ получения износоустойчивой надписи или картинки на пластинах из анодированного алюминия. После нанесения рисунок ламинируется или покрывается специальным акриловым лаком.

Металлографика

Еще одно название технологии — фотомеханическая печать. Принцип заключается в воздействии специальных чернил на слой оксидной пленки, которой покрыты алюминиевые пластины. Чтобы закрепить рисунок, изделие помещают в химический раствор или наносят защитное покрытие. Плюс металлографики — четкость и яркость изображения в течение 5—7 лет. Причем ни атмосферные явления, ни агрессивные среды никак не влияют на качество картинки.

Металлографика на информационных табличках

Алюмамарк

Технология основана на применении углеродного лазера. Благодаря воздействию высокочастотной энергии металлическая поверхность чернеет, а поверхность остается гладкой. Алюмамарк применяется в изготовлении информационных табличек для наружного размещения, так как рисунок долго сохраняет свою четкость и яркость.

Тампопечать

Перенос рисунка происходит с помощью печатной формы и эластичного тампона. Последний окунается в чернила и соприкасается с печатными элементами, создавая изображение на металлической поверхности. Технологию используют в случае сложного рельефа обрабатываемой поверхности. Она справится там, где не подходит шелкография или сублимация. Недостатком тампопечати можно назвать малую рабочую площадь, соответственно — большие изображения не получатся.

Тампопечать на рельефном циферблате

Шелкография

В процессе задействованы специальные краски и трафаретная бумага. Можно использовать обычные разноцветные, металлизированные, флуоресцентные чернила. Недостаток технологии — необходимо, чтобы поверхность была ровной и гладкой, отсюда и ограниченность в плане применения этого способа. Чаще всего это наружная реклама, элементы оформления витрин и интерьеров, шильды для разной продукции.

3D-печать металлами: краткие ответы на большие вопросы, часть 1

В каких отраслях рекомендуется применение 3D-принтеров?

Самые перспективные отрасли для внедрения аддитивных технологий, в том числе 3D-печати металлом, – высокотехнологичные, наукоемкие производства, где в приоритете оптимизация или создание сложных инновационных продуктов: авиакосмическая индустрия, оборонная промышленность, машиностроение, автомобилестроение, энергетика, судостроение, нефтегазовый сектор. Нельзя не упомянуть медицину и ювелирное дело, потому что 3D-печать не имеет себе равных в создании индивидуализированных изделий.

Какие задачи выполняются с помощью этой технологии?

Печать металлами в основном решает задачи опытного и мелкосерийного производства, прототипирования, НИОКР. Поэтому сегодня основными пользователями 3D-оборудования становятся крупные исследовательские центры, а также учебные заведения, готовые инвестировать в проекты внедрения новой технологии.

Изготовление конечных серийных изделий из металлов уже активно применяется такими крупными компаниями, как General Electric, Airbus, Boeing, BMW, Michelin, а с появлением супермощных машин типа SLM NXG XII 600 массовое аддитивное производство становится реалией не столь отдаленного будущего.

В чем разница между различными процессами 3D-печати металлом?

Принцип работы подавляющего большинства современных 3D-принтеров по металлуоснован на расплавлении порошков в заранее сформированном слое (Powder Bed Fusion), обычно с помощью мощного лазера.

Вы можете часто встретить такие торговые наименования, как SLM (Selective Laser Melting), DMLS (Direct Metal Laser Sintering), DMLM (Direct Metal Laser Melting) и Laser Cusing. На самом деле в современных системах всем этим названиям соответствует один и тот же процесс. Серьезные различия заключаются в том, как спроектированы и работают те или иные принтеры. Чаще всего используется термин «селективное лазерное плавление» (или SLM-технология).

Зачем моему предприятию 3D-принтер? Разве отливать не проще и дешевле?

Ошибочно думать, что 3D-печать призвана заменить литье или иные классические процессы. Она помогает решить специфические задачи, которые невыполнимы либо слишком трудоемки при использовании традиционных технологий, например:

изготовление уникальных деталей сложной геометрии, в том числе мельчайших деталей, изделий с внутренними полостями и каналами, тонкими стенками и т.п.;

снижение веса изделий;

сокращение числа единиц в сборке;

создание ячеистых структур.

Такие возможности обеспечивает топологическая оптимизация: проектировщики могут создавать практически любую геометрию.

S-образный кронштейн – элемент исполнительного механизма системы увеличения подъемной силы самолета, напечатанный на установке SLM 280 © ASCO Industries Результаты применения селективного лазерного плавления: • cнижение массы на 31% и сокращение общего времени сборки; • объединение трех деталей в одну; • уменьшение коэффициента использования материала с 17 до 1,5; • значительное сокращение времени механической обработки.

Субтрактивные методы будут и дальше применяться в тех случаях, когда это эффективно с точки зрения стоимости, типа изделий и других требований. Вопрос не в выборе между двумя технологиями, а в том, когда лучше применить аддитивную, а когда субтрактивную. Иногда при производстве одной детали уместно задействовать оба метода. К примеру, если вы понимаете, что для пресс-формы стоит изготовить вставку с конформным охлаждением, потому что это сократит цикл литья и улучшит качество изделия, используйте 3D-принтер. При этом другие компоненты вы будете производить по классической технологии.

3D-печать следует воспринимать как еще один вариант технологии получения изделий наряду с механической и пластической обработкой, литьем и др. При выборе вариантов производственного процесса взвешивайте тщательно все «за» и «против».

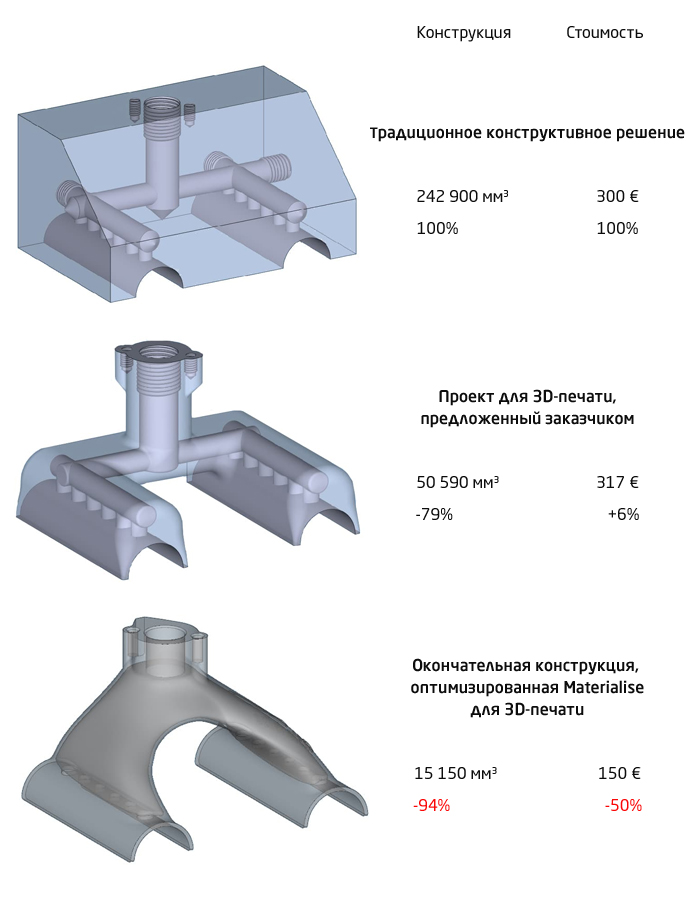

Как компания Materialise оптимизировала конструкцию металлического вакуумного захвата с целью снизить стоимость производства серии © Materialise

Какова экономическая эффективность аддитивного производства?

Технология SLM позволяет значительно сократить цикл производства изделия. С одной стороны, когда мы считаем стоимость материалов, аддитивное производство выходит дороже. Но если учитывать все экономические факторы, начиная с сокращения потребления электроэнергии и кончая уменьшением налоговой нагрузки, 3D-печать помогает сэкономить достаточно серьезные средства.

Кроме того, технология дает возможность резко снизить коэффициент Buy-to-Fly, то есть соотношение между количеством закупленного материала и количеством материала в готовой детали.

Приведите пример топологической оптимизации, показывающий выгоду SLM-технологии.

Возьмем две детали (см. рисунок ниже), выполняющие одну и ту же функцию с определенными нагрузками и имеющие определенный ресурс. По сути, это одна и та же деталь, но с разной геометрией. Геометрия первой детали оптимизирована для изготовления стандартными методами производства: на фрезерном, токарном станке и средствами других технологий металлообработки. Это простая и плоская геометрия, ее легко добиться при обработке на станке.

У второй детали геометрия более сложная, и сделать ее на станке представляет серьезные трудности. Согласно данным, у второй детали меньше напряжение, меньше перемещение под нагрузкой и, самое главное, вес уменьшился на 1 кг. Для одного изделия это немного, но если их выпускают сто тысяч в год, то суммарно можно сэкономить сто тонн металла только на одной детали.

Какие есть ограничения?

У предприятий, решивших внедрить аддитивную технологию печати металлом в свой производственный цикл, могут возникнуть следующие трудности:

необходимость в последовательных научных исследованиях (в том числе для изучения свойств металлов);

ограничения в размерах объектов;

большие первоначальные вложения из-за высокой стоимости оборудования и расходных материалов;

особые требования к помещению и условиям эксплуатации;

аттестация оборудования и сертификация изделий;

сложность в адаптации 3D-решений к существующим технологическим циклам на производстве.

Каковы максимальные габариты напечатанного изделия?

Исторически сложившимся отраслевым стандартом оборудования на базе селективного лазерного плавления является платформа размером 250 x 250 мм с высотой построения 250-300 мм.

На сегодня самые большие камеры построения у аддитивных установок SLM Solutions. У системы SLM 800 камера 500 х 280 х 850 мм, у новейшей машины SLM NXG XII 600 – 600 х 600 х 600 мм.

Одно из первых изделий, созданных с помощью 3D-принтера по металлу SLM NXG XII 600: корпус силового агрегата E-Drive для спорткара Porsche © SLM Solutions Размер: 590 х 560 x 367 мм Вес: 15,5 кг Материал: AlSi10Mg Время изготовления: 21 час

А минимальная толщина стенки?

Диаметр пучка лазера в аддитивной установке печати металлами – 70-80 микрон. Можно напечатать стенку детали толщиной в два прохода лазера, т.е. минимальная толщина будет всего лишь 140-150 микрон.

Сколько по времени выращивается модель? От чего зависит скорость печати?

Металлический предмет производит принтер по металлу от нескольких часов до нескольких суток. К примеру, модель высотой 3-4 см будет печататься от 2 до 8 часов, в зависимости от ее площади и высоты. Тестовая печать на промышленном 3D-принтере с камерой построения 280 х 280 х 360 мм занимает около суток.

Производительность аддитивных установок зависит от разных факторов:

Чем больше лазеров, тем выше скорость и больше количество производимых деталей (мощность лазера – 400, 700 или 1000 Вт).

В зависимости от конструкции системы порошок может распределяться в двух или только в одном направлении. Подача порошка в двух направлениях обеспечит значительную экономию времени производства.

Непрерывная или периодическая подача порошка. Системы с периодической подачей могут требовать остановку оборудования для дозаправки во время выполнения построения, что замедляет процесс.

Возможность настроить рабочие параметры системы для увеличения скорости.

Sharebot MetalONE – компактный DMLS-принтер нового поколения для НИОКР, образования, а также малого и среднего бизнеса. Идеально подходит для изучения новых материалов, а благодаря небольшой камере построения (65 x 65 x 100 мм) вы сможете создавать объекты из малого количества металлического порошка – всего 800 г.

Какие виды металлов применяются в аддитивном производстве?

Металлические порошки представляют собой мелкодисперсные сферические гранулы. Свойства получаемой продукции в значительной степени зависят от свойств используемого в принтерах порошка – степени чистоты, текучести и объемной плотности.

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

Благодаря индивидуальному протезу тазобедренного сустава, созданного с помощью 3D-печати титаном, пациент смог вернуться к нормальной жизни © Materialise

Интересуют способы производства металлических порошков.

Есть несколько технологий изготовления сферического порошка. Основным способом является атомизация, а именно: ультразвуковой ударнокинетический метод макрокапельной атомизации и микрокапельной диспергации металлов и ультразвуковой капельноволновой метод ультразвуковой атомизации металлов. Процесс происходит в атомайзере, где металл распыляется в специальной камере.

Какая дисперсность у металлов для 3D-печати?

У каждого металла своя дисперсность. При 3D-печати используются порошки дисперсностью от 4 до 80 микрон. Например, в Европе порошки меньше 8 микрон запрещены, так как они слишком взрывоопасные.

Хотелось бы сравнить прочность изделий при использовании SLM и классических технологий.

Прочностные характеристики изделий зависят от самих изделий, точнее от их геометрии, от поставленных задач, нагрузки, условий применения (морская среда, космос и т.д.).

SLM-печать дает возможность добиться прочностных показателей, сопоставимых с традиционными технологиями. Но примерно в 50% случаев отлитое или отфрезерованное изделие из идеального блока материала прочнее в сравнении с результатом 3D-печати. Причина – в пористости, которая получается по аддитивной технологии. Но при этом напечатанные объекты становятся более упругими и выдерживают более высокие нагрузки, особенно если мы говорим о таких материалах, как титан, сталь и даже различные сплавы алюминия. Алюминий – достаточно мягкий материал, пористость добавляет ему упругости.

Необходимо сделать 3D-модель, прочитать все синтетически, провести анализ и получить предварительные данные по изделию, а затем задуматься о возможности его изготовления и тестирования в лаборатории. Такой подход поможет оптимизировать производство и не будет слишком затратным.

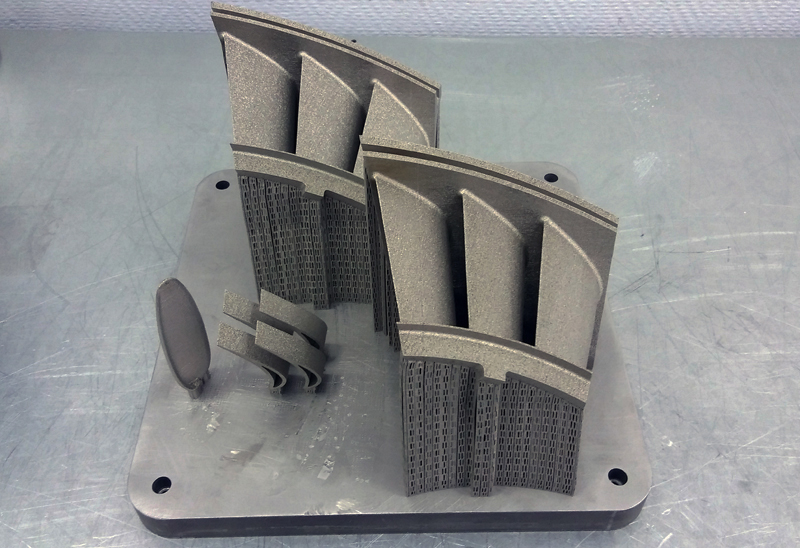

Проект Самарского университета: сопловый аппарат 2 ступени газотурбинного двигателя © iQB Technologies

Изготовление соплового аппарата 1 и 2 ступеней ГТД из порошка сплава Inconel 738

Методы печати на металле

сублимация, УФ-печать или металлографика

- Как нанести изображение на алюминий?

ВЫБОР ТЕХНОЛОГИИ ПЕЧАТИ

Нанесение полноцветного изображения на алюминий доступно несколькими технологиями:

- УФ-печать на металле

- Сублимационная печать

- Металлографика

- Цифровая металлографика AluPrint

Как не допустить ошибку в выборе способа изготовления шильд или табличек? Мы расскажем в этой статье. Обратите внимание в первую очередь сублимацию на металле и печать в поры алюминия (металлографику). На наш взгляд UV-печать все же не является технологией выбора для алюминия.

о технологии

СУБЛИМАЦИЯ НА АЛЮМИНИИ

Это по сути печать на специальной бумаге и последующий перенос изображения с нее на поверхность металла с помощью термопресса. В эту же категорию же можно отнести технологии Колортон (Colorton) и Гравертон (Grawerton), представленные европейскими коллегами.

Но вы не сможете взять лист обычного алюминия и напечатать на нем изображение таким способом. Поверхность металла для сублимации должна быть покрыта специальным полимером, который и впитывает краску. Полимерное сублимационное покрытие наносится в заводских условиях промышленными тиражами. Поэтому самостоятельно такой металл изготовить не получится.

недостатки

Изображение капризно к внешним воздействиям и довольно быстро выгорает под воздействием ультрафиолета.

Не отличается высокой четкостью и часто бывает несколько «размыто».

Толщина и размер листов ограничены: 0.5х300х600мм.

преимущества

Из плюсов - это по-прежнему самая дешевая технология печати на металле. И ее часто используют для производства шильдиков на кубки, наградных дипломов, бейджей, рекламных табличек с ограниченным сроком эксплуатации или для размещения внутри помещения. См.рис.1

Еще несколько лет назад преимущества сублимационной печати были очевидны при небольших тиражах и многоцветных изображениях в сравнении с металлографикой:

металлографика и алюмофото

Здесь мы имеем в виду классическую металлографику (и ее зарубежные аналоги Polychromal и Gedacolor)

- Технология подразумевает вывод пленок под каждый цвет изображения, поэтому более 4-х цветов печатать всегда было крайне проблематично.

- Требуется подготовка производства, что нецелесообразно при малых тиражах.

- Неоспоримым достоинством остается возможность печати микрошрифтов (менее 1мм)

- Отличная износостойкость изображения к химическим, механическим и атмосферным воздействиям.

Из-за широкой распространенности принтеров для УФ-печати на сувенирной продукции их владельцы активно прибегают к печати UF-чернилами и на алюминии:

УФ-печать НА металле

Это прямая цифровая печать UF-отверждаемыми чернилами на поверхности металлического листа (металл может быть любой). Устойчивость печати зависит от поверхности металла - краска лучше держится на матовой поверхности, чем на глянце. Чтоб обеспечить лучшее сцепление краски с поверхностью, требуется предварительное нанесение праймера.

Изображение капризно к внешним воздействиям и не рекомендуется для наружного использования

Может выполнять только декоративные функции, имея недостаточную устойчивость к механическим воздействиям. Может "скалываться" с поверхности металла.

Не используется для продукции промышленного назначения.

Требует предварительного нанесения праймера, что не всегда решает проблему плохой адгезии.

Возможность печати белым цветом на металле, что нереализуемо с помощью технологий сублимации и металлографики

Можно напечатать картинку практически на любом металле - алюминий, сталь, латунь.

Универсальность технологии - помимо печати на металле такой принтер имеет основную функцию печати на практически любой сувенирной продукции.

PCBWay: основные технологии 3D-печати металлами

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать металлами считается вершиной аддитивных технологий. Самый ранний патент на технологию 3D-печати металлом — прямое лазерное спекание или DMLS — получен немецкой компанией EOS GmbH еще в 1997 году. С тех пор металлическая 3D-печать стабильно развивалась, а мы сегодня рассмотрим самые распространенные методы.

Аддитивное производстве металлических изделий можно разделить на четыре основных направления: синтез из металлических порошков на подложке (MPBF), струйное нанесение связующего на металлические порошки (Metal Binder Jetting), прямой подвод энергии и материала (DED) и хорошо знакомую энтузиастам экструзионную 3D-печать (FDM/FFF).

Синтез на подложке с использованием металлических порошков (Metal Powder Bed Fusion, MPBF)

Процессы в этой категории включают прямое лазерное спекание металлов (Direct Metal Laser Sintering, DMLS), селективное лазерное сплавление (Selective Laser Melting, SLM) и электронно-лучевую плавку (Electron Beam Melting, EBM).

Прямое лазерное спекание металлов (DMLS)

Этот метод можно использовать для построения объектов из практически любых металлических сплавов. При прямом лазерном спекании расходный порошок укладывается тонким слоем, а затем лазер последовательно обрабатывает слой, спекая частицы без полного плавления. Процесс повторяется снова и снова до получения цельного изделия. По завершении 3D-печати изделие медленно охлаждается, а остатки порошка извлекаются из рабочей камеры для очистки и подготовки к повторному использованию. Главное достоинство прямого лазерного спекания металлов в том, что оно позволяет получать изделия без внутренних напряжений и скрытых дефектов, что особенно важно при производстве нагруженных деталей, например для аэрокосмической или автомобильной промышленности. Главный недостаток этого метода заключается в дороговизне.

Селективное лазерное сплавление (SLM)

Как и в предыдущем методе, здесь используются мелкодисперсные металлические порошки. Принцип выращивания аналогичен, но вместо спекания частицы порошка плавятся полностью, образуя очень плотную массу. В настоящее время этот процесс применим только к некоторым металлам и сплавам, например нержавеющим и инструментальным сталям, титановым, кобальт-хромовым и алюминиевым сплавам. Высокие температуры обработки могут приводить к образованию остаточных напряжений и деформации печатаемых объектов.

Электронно-лучевая плавка (EBM)

Этот метод схож с селективным лазерным сплавлением, но использует электронные пушки вместо лазерных излучателей. Спектр совместимых расходных материалов ограничен: наиболее часто используются титановые сплавы, хотя метод позволяет работать с кобальт-хромовыми и некоторыми другими вариантами. Технология в основном используется в аддитивном производстве деталей для аэрокосмической отрасли.

Главные преимущества вышеперечисленных методов — возможность построения деталей практически любой геометрической формы и, в целом, использования широкого спектра материалов — от легких алюминиевых до жаропрочных никелевых суперсплавов, многие из которых с трудом поддаются традиционным производственным методам. По механическим свойствам получаемые изделия могут несколько уступать литым и кованым аналогам, но при изготовлении деталей сложной формы это компенсируется возможностью производства цельных изделий без сварных соединений.

Недостатки включают высокую стоимость расходных материалов, оборудования и эксплуатации. Кроме того, требуется параллельное выращивание металлических опорных структур для борьбы с деформациями, что приводит к увеличению отходов и требует немалых трудозатрат на постобработку. Полезные объемы таких систем конструктивно ограничены, а работа с мелкодисперсными порошками требует строгого соблюдения техники безопасности.

3D-печать металлическими порошками со струйным нанесением связующего (Metal Binder Jetting)

Технология предусматривает выборочное напыление связующего на слои порошка — песка, керамики или металла — до получения заготовки. Так как процесс проходит при комнатной температуре, возможность тепловой деформации исключена, а само оборудование может быть масштабировано вверх до крупноформатного производства. Поддержки не требуются, так как опорой для выстраиваемых заготовок служит сам порошок. По завершении построения неизрасходованный материал может быть просеян и использован заново. Такие системы популярны в мелкосерийном производстве и изготовлении единичных деталей по индивидуальным требованиям.

Преимущества состоят в высокой геометрической свободе, эффективном использовании рабочего объема с возможностью мелкосерийного производства и отсутствии необходимости в опорных структурах, что облегчает постобработку. Отсутствие деформаций на этапе построения позволяет выращивать крупногабаритные изделия. Технология отличается более высокой производительностью и меньшей себестоимостью, чем процессы синтеза на подложке.

Главный недостаток — необходимость в термической обработке. 3D-печатные заготовки необходимо подвергать отжигу и спеканию, что требует дополнительных финансовых и временных затрат. Плотность получаемых изделий, как правило, ниже, чем у аналогов, получаемых методами синтеза на подложке, отчего могут страдать механические свойства. Выбор подходящих металлических расходных материалов относительно невелик.

Прямой подвод энергии и материала (Directed Energy Deposition, DED)

Сюда входят несколько процессов с использованием различных источников энергии и либо порошков, либо проволоки. Два наиболее распространенных метода — электродуговое выращивание (Wire Arc Additive Manufacturing, WAAM) и лазерная наплавка металла (Laser Metal Deposition, LMD), также называемая прямым лазерным выращиванием.

В основе всех технологий DED 3D-печати лежит подача расходного материала прямо в зону плавления. Расходным материалом служит либо напыляемый порошок, либо проволока. Материал подается на поверхность выращиваемого изделия и немедленно плавится с помощью электрической дуги, лазера или электронной пушки. WAAM — это комбинация металлической проволоки и электродугового наплавления, а в LMD используются порошки и лазеры.

Технологии DED подходят не только для 3D-печати изделий с нуля, но и ремонта металлических деталей, например турбинных или компрессорных лопаток, а также нанесения металлических покрытий.

Одно из преимущество DED 3D-печати — низкая стоимость материалов в тех случаях, когда используется металлическая проволока. DED 3D-принтеры также могут использовать два и более металлов или сплавов одновременно, выстраивая структуры с градиентным составом. Многоосевое позиционирование (5- или 6-координатное) добавляет возможность построения геометрически сложных деталей без использования опорных структур.

Наконец, DED 3D-принтеры легко масштабируются, позволяют получать детали высокой плотности, отличаются экономичностью в плане расхода материалов и могут обладать высокой производительностью, особенно при использовании проволоки.

Из недостатков можно отметить относительно высокую стоимость оборудования, невысокое разрешение, снижающее детализацию, а также низкое качество поверхностей при работе с металлической проволокой, требующее интенсивной постобработки.

Экструзионная 3D-печать (FDM/FFF)

Хорошо известная и доступная технология 3D-печати методом послойного наплавления полимерного прутка (FDM или FFF) тоже может применяться в производстве металлических изделий. Для этого требуются специальные филаменты, но подходящее оборудование доступно даже малому бизнесу. В этом вся суть — сделать 3D-печать металлами максимально доступной.

Расходными материалами служат полимер-металлические филаменты, то есть композиты из пластиков с металлическим наполнителем. Такими композитами можно печатать на большинстве FDM 3D-принтеров, даже любительского класса, однако получаемые заготовки требуют серьезной обработки. После 3D-печати полимерное связующее необходимо удалить травлением или отжигом, после чего заготовку необходимо спечь до готового вида. Основная масса затрат, таким образом, приходится на оборудование для термической обработки и довольно дорогие расходные материалы, но в целом процесс остается самым дешевым из всех перечисленных.

Экструзионная 3D-печать полимер-металлическими филаментами применяется как в единичном, так и мелкосерийном производстве, не требует использования дорогих и опасных мелкодисперсных порошков, доступна малому и среднему бизнесу.

Главный недостаток состоит в трудоемкой термической обработке 3D-печатных заготовок, требующей дополнительного оборудования. Детали сложной геометрической формы зачастую необходимо печатать с поддержками, но до термической обработки опорные структуры удаляются относительно легко — как с обычных пластиковых моделей. Получаемые изделия демонстрируют относительно высокую пористость и подвержены значительной усадке в процессе термообработки, что необходимо компенсировать масштабированием на этапе подготовке 3D-моделей к печати.

PCBWay предлагает широкий перечень услуг, включая дизайн, прототипирование, сборку и серийное производство печатных плат, поставку электронных модулей, 3D-печать, механическую обработку и другие. Мы стремимся удовлетворить потребности мейкеров и производителей в электронике качеством, скоростью доставки и экономичностью.

Партнерский материал

Читайте также: