Методы определения структуры металлов

Металлопрокат в розницу и оптом. Металлобаза в Москве

Наша продукция

прайс-лист

Облако меток

Методы исследования структуры металлов и сплавов

Внутреннее строение, или структуру, металлов и их дефекты изучают с помощью макроструктурного, микроструктурного, магнитного, люминесцентного, ультразвукового, рентгеновского и γ-дефектоскопического методов анализа.

Макроструктура — это строение металла, видимое невооруженным глазом или при небольшом увеличении с помощью лупы. Макроструктурный анализ используют для выявления формы и расположения зерен в литом металле, направления волокон в поковках и штамповках, местонахождения, размеров и форм нарушения сплошности, дефектов сварки, оценки толщины поверхностного слоя в изделиях, подвергнутых специальной поверхностной обработке, и др. Его осуществляют просмотром отшлифованной, отполированной и протравленной поверхности металлического изделия или макрошлифа (вырезанного из заготовки или металлоизделия темплета), поверхность которого шлифуют и протравливают.

Микроструктурный анализ — это исследование структуры металлов и сплавов с помощью микроскопов с увеличением от 1500 до 100000. Его осуществляют посредством изучения микрошлифов — вырезанных из металлоизделия или заготовки образцов, поверхность которых шлифуют, полируют и подвергают травлению специальными реактивами. При использовании электронных микроскопов рассматривают тонкий прозрачный слепок с микрошлифа — фольгу, или реплику.

В последнее время для исследования структуры и свойств металлов широко применяются методы фрактографии, позволяющие исследовать строение изломов, т. е. поверхностей, образующихся в результате разрушения металлоизделий или заготовок. Изломы изучают посредством макро- и микроструктурного анализа.

Магнитный метод (магнитная дефектоскопия) применяется для выявления трещин, волосовин, раковин и других дефектов, находящихся на поверхности (или близко около нее) изделий из ферромагнитных материалов. Сущность метода заключается в намагничивании изделия. Затем на поверхность наносится магнитный порошок окиси железа или его суспензия в керосине. Частицы порошка под действием магнитного потока, рассеивающегося в месте расположения дефекта, ориентируются по силовым линиям. В результате отчетливо выделяются даже самые мелкие дефекты.

Люминесцентный метод (люминесцентная дефектоскопия) используется для выявления поверхностных дефектов изделий (микротрещин). Он основывается на свойстве некоторых органических веществ светиться под действием ультрафиолетовых лучей. Сущность метода заключается в нанесении на поверхность изделия специального флуоресцирующего раствора и ее освещении ультрафиолетовым светом. Проникающий в микротрещины раствор под действием лучей светится, тем самым позволяя их выявить.

С помощью ультразвукового метода (ультразвуковая дефектоскопия) выявляют дефекты, расположенные глубоко в толще металла. Для этого используются ультразвуковые дефектоскопы, с помощью которых через толщу металла пропускают пучок ультразвуковых волн и контролируют их прохождение. Любая несплошность металла нарушает нормальное распространение волн, что можно увидеть на экране имеющегося в приборе осциллографа.

Рентгеновский метод (рентгеновская дефектоскопия) применяется для контроля литых, кованых и штампованных деталей, а также сварных соединений. Он заключается в просвечивании деталей рентгеновским излучением и фиксировании выходящего излучения на специальной светочувствительной пленке. При этом темные места на пленке свидетельствуют о наличии дефектов в исследуемых деталях.

Методы исследования металлов и сплавов

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию обо всех свойствах. Используют несколько методов анализа [3, 6, 8].

Для определения химического состава используются методы количественного анализа:

1. Если не требуется большой точности, то используют спектральный анализ.

Спектральный анализ основан на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом.

Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра. Цвет и концентрация линий спектра позволяют определить содержание химических элементов в металле.

Используются стационарные и переносные стилоскопы.

2. Рентгеноспектральный анализпозволяет получать более точные сведения о химическом составе. Проводится на микроанализаторах. Позволяет определить состав фаз сплава, а также характеристики диффузионной подвижности атомов.

Различают макроструктуру, микроструктуру и тонкую структуру.

Дляизучения структурыметалла используют:

1. Макроструктурный анализ (макроанализ)– изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении (до 30 раз) с помощью лупы на специальных макрошлифах (темплетах). Осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами). Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованых, штампованных и катаных заготовок, а также причины разрушения деталей.

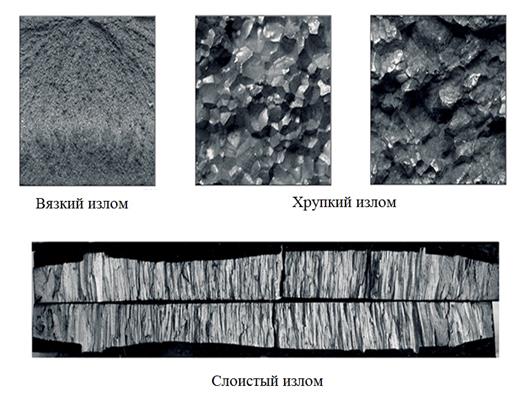

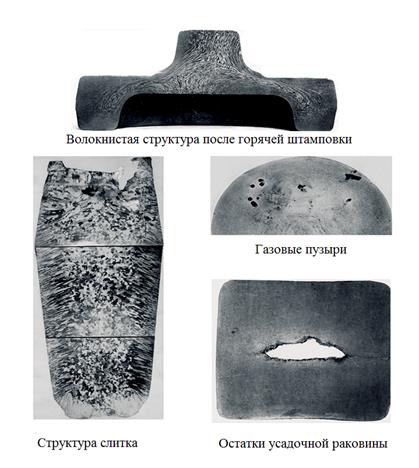

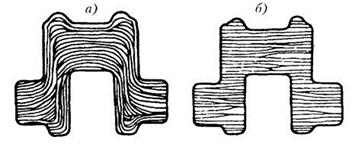

При этом устанавливают: вид излома (вязкий, хрупкий и другие виды излома); размер, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины, дефекты сварки); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле. Волокнистая структура металла позволяет судить о технологии изготовления детали (сварная, штампованная, полученная обработкой резанием).

2. Микроструктурный анализ (микроанализ) – изучение поверхности с помощью световых микроскопов (оптических). Увеличение 50 – 2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

Для этого используют образцы – микрошлифы с блестящей полированной поверхностью, так как структура рассматривается в отраженном свете. При этом можно наблюдать микротрещины и неметаллические включения.

Для выявления микроструктуры поверхность травят реактивами, зависящими от состава сплава. Различные фазы протравливаются неодинаково и окрашиваются по-разному, что позволяет выявить форму, размеры и ориентацию зерен, отдельные фазы и структурные составляющие.

Кроме световых микроскопов используют электронные микроскопы (просвечивающие, растровые) с большой разрешающей способностью. Изображение формируется с помощью потока быстро летящих электронов. Электронные лучи с длиной волны (0,04 – 0,12) 10 −8 см дают возможность различать детали объекта по их размерам, соответствующим межатомным расстояниям. При использовании просвечивающих микроскопов поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте.

Различают косвенные и прямыеметоды исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающий рельеф микрошлифа для предупреждения вторичного излучения, искажающего картину.

При прямом методе изучают тонкие металлические фольги, толщиной до 300 нм на просвет. Фольги получают непосредственно из изучаемого металла.

В растровых микроскопах изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже (25 – 30 нм), чем у просвечивающих микроскопов.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций.

К физическим методам исследования можно отнести:

1. Термический анализ, основанный на явлении теплового эффекта. Фазовые превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов при температурах фазовых превращений наблюдаются точки перегиба или температурные остановки. Метод позволяет определить критические точки.

2. Дилатометрический метод.При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения обусловлены только увеличением энергии колебаний атомов, то при охлаждении размеры восстанавливаются. При фазовых превращениях изменения размеров необратимы. Метод позволяет определить критические точки сплавов, температурные интервалы существования фаз, а также изучать процессы распада твердых растворов.

3. Магнитный анализ.Используется для исследования процессов, связанных с переходом из парамагнитного состояния в ферромагнитное (или наоборот), и при этом возможна количественная оценка этих процессов.

Методы изучения структуры металлов

Пригодность материалов к эксплуатации в различных условиях работы определяется в процессе исследования их структуры и механических свойств.

Методы изучения структуры металлов

Макроанализ – изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении с помощью лупы.

Анализ осуществляется после предварительной подготовки исследуемой поверхности (шлифование и травление специальными реактивами).

Метод позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованных, штампованных и катаных заготовок, а также причины разрушения деталей.

Макроструктурный анализ позволяет установить: вид излома (фрактография); величину, форму и расположение зерен и дендритов литого металла; дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины); химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой; волокна в деформированном металле.

Исследование изломов металлов

Исследование дефектов сплошности и волокон металлов, химической неоднородности

Расположение волокон коленчатого вала

правильное (а) и неправильное (б)

Микроанализ – выявление структуры металлов по микрошлифам при увеличении в оптических микроскопах до 2500 раз, а в электронных микроскопах - до 25000 раз.

Анализ, позволяет всесторонне изучить качество металла, определить форму, размер, ориентировку зерен, неметаллические включения и другие параметры.

На основании микроструктуры можно объяснить причины неудовлетворительных механических свойств металлов и сплавов, не производя механических испытаний.

Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгеноструктурный анализ, позволяющий определять микронапряжения, концентрацию дефектов, плотность дислокаций на глубине внутри металла до 100 мм.

Для изучения физических свойств материалов применяются различные методы исследования.

Термический анализ, основанный на явлении теплового эффекта. Превращения в сплавах сопровождаются тепловым эффектом, в результате на кривых охлаждения сплавов наблюдаются точки перегиба или температурные остановки.

Кривая охлаждения металла при кристаллизации

Магнитный анализ. Используется для исследования процессов, связанных с переходом из паромагнитного состояния в ферромагнитное (или наоборот), причем возможна количественная оценка этих процессов.

При установлении химического состава используются методы качественного и количественного анализа.

Если не требуется большой точности, то используют спектральный анализ, основанный на разложении и исследовании спектра электрической дуги или искры, искусственно возбуждаемой между медным электродом и исследуемым металлом.

Материаловедение и термическая обработка сталей. Методы исследования структуры металлов и сплавов

При проведении экспертизы металла основными видами структурного анализа являются – металлографические исследования металлов.

Металлографические исследования – это комплекс испытаний и аналитических мероприятий, направленный на изучение макроструктуры и микроструктуры металлов, исследование закономерностей образования структуры и зависимостей влияния структуры на механические, электрические и другие свойства металла (сплава). Анализ структуры металлов и сплавов является неотъемлемой частью металлургической экспертизы. Он позволяет дать ответы на множество вопросов, касающихся обнаружения в металле внутренних дефектов, недопустимых структурных составляющих, следов термообработки и пластической деформации, а также наличия или отсутствия поверхностных слоев. Информация по всем перечисленными факторам формирует общую картину о качестве исследуемого материала.

Принято различать структуру металлов и сплавов на: макроструктуру, микроструктуру и тонкую структуру. В зависимости от структуры металлов и сплавов, выделяют три метода их исследования:

- Макроскопический анализ

- Микроскопический анализ

- Рентгеноструктурный анализ и рентгеновская дефектоскопия

Макроскопический анализ.

Макроструктура – это строение металлов и сплавов, что видно невооружённым глазом или при небольших увеличениях с помощью лупы (макс. до 30 раз). Макроструктура изучается путём макроанализа.

Металлы – это непрозрачные вещества и их строение изучают в изломе или специально приготовленных образцах (макрошлифах). Образец вырезают из определённого места, в определённой плоскости в зависимости от того, что подвергают исследованию (литьё, поковку, штамповку, прокат, сварную или термически обработанную деталь) и что необходимо выявить и изучить (первичную кристаллизацию, неоднородность структуры, дефекты, нарушающие сплошность металла). Поэтому, образцы вырезают из одного или нескольких мест слитка (или заготовки, или детали) как в продольном, так и в поперечном направлениях. Поверхность образца (темплета) выравнивают на наждачном круге, а затем шлифуют. После шлифования темплет травят в специальных реактивах, которые по-разному растворяют структурные составляющие и растравливают дефекты.

- вид излома (хрупкий, вязкий);

- величину, форму и расположение зерен и дендритов литого металла;

- дефекты в слитках и отливках (усадочные раковины, газовые пузыри, трещины);

- дефекты, нарушающие сплошность металла (усадочную пористость, газовые пузыри, раковины, трещины);

- химическую неоднородность металла, вызванную процессами кристаллизации или созданную термической и химико-термической обработкой;

- расположение волокон в кованных и штампованных заготовках;

- трещины, возникающие при обработке давлением или термической обработке, дефекты в сварных швах.

Микроскопический анализ

Более тонким методом исследования структуры и пороков металлов является микроанализ, т. е. изучение структуры металлов при больших увеличениях с помощью металлографического микроскопа.

Микроскопический анализ – изучение поверхности при помощи световых микроскопов, где увеличение в пределах 50…2000 раз позволяет обнаружить элементы структуры размером до 0,2 мкм.

Металлографический микроскоп рассматривает металл в отражённом свете (главное отличие от биологического микроскопа, где предмет рассматривается в проходящем свете). Значительно большее увеличение можно получить при помощи электронного микроскопа, в котором лучи света заменены потоком электронов (при этом достигается увеличение до 100 000 раз).

Поток электронов проходит через изучаемый объект. Изображение является результатом неодинакового рассеяния электронов на объекте. Различают косвенные и прямые методы исследования.

При косвенном методе изучают не сам объект, а его отпечаток – кварцевый или угольный слепок (реплику), отображающий рельеф микрошлифа, для предупреждения вторичного излучения, что искажает картину.

При прямом методе изучают тонкие металлические фольги толщиной до 300 нм, на просвет. Фольги получают непосредственно из изучаемого металла.

Изображение создается за счет вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Изучается непосредственно поверхность металла. Разрешающая способность несколько ниже, чем у просвечивающих микроскопов.

Для изучения микроструктуры также приготавливаются шлифы (микрошлифы). Здесь, после шлифования дополнительно производится полирование до зеркального блеска, затем производят травление шлифа.

Микроанализ позволяет выявить:

- величину, форму и расположение зёрен;

- отдельные структурные составляющие сплава, на основании которых можно определить химический состав отожженных углеродистых сталей;

- качество тепловой обработки (например, глубину проникновения закалки);

- различные дефекты (пережог, обезуглероживание, наличие неметаллических включений).

Рентгеноструктурный анализ и рентгеновская дефектоскопия

Рентгеновские лучи имеют ту же природу, что и световые лучи, и представляют собой электромагнитные колебания, с длиной их волн от 2 х10-7 до 10-9см (длина световых лучей от 7,5 х10-5до 4 х10-5см).

Рентгеновские лучи получаются в рентгеновских трубках в результате торможения электронов при их столкновении с поверхностью какого-либо металла. При этом кинетическая энергия электронов превращается в энергию рентгеновских лучей.

Рентгеноструктурный анализ основан на способности атомов отражать рентгеновские лучи в кристаллической решётке. Отражённые лучи оставляют на фотопластинке (рентгенограмме) группу пятен или колец. По характеру их расположения определяют тип кристаллической решётки, а также расстояние между атомами (положительными ионами) в решётке.

Рентгеновское просвечивание основано на способности рентгеновских лучей проникать в глубину тела. Благодаря чему можно, не разрезая металлических изделий, увидеть на рентгеновском снимке различные внутренние дефекты металла (усадочные раковины, трещины, пороки сварки).

Методы регистрации пороков в материале основаны на том, что рентгеновские лучи частично поглощаются, проходя через металл. При этом, менее плотные части металлического изделия (участки с пороками) поглощают лучи слабее, чем плотные (сплошной металл). Это приводит к тому, что на рентгеновском снимке участки с пороками будут иметь тёмные или светлые пятна на фоне сплошного металла.

Современные рентгеновские аппараты позволяют просвечивать стальные изделия на глубину до 60 – 100 мм.

Для выявления дефектов в металлических изделиях большой толщины применяют гамма-лучи. Природа гамма-лучей аналогична рентгеновским лучам, но длина их волн меньше. Благодаря большой проникающей способности гамма-лучей ими можно просвечивать стальные детали толщиной до 300 мм.

Лаборатория металлографии

Если вы думаете о том, как определить структуру стали или другого металла, то ответ прост – оптическая микроскопия. Она позволяет использовать увеличения до 2000 крат. Недостаток этого метода исследования состоит в том, что требуется качественная подготовка образца – изготовление микрошлифа.

Пробоподготовка является ключевым этапом в работе сотрудников лаборатории металлографии. Пробоподготовка делится на две стадии. Первая стадия пробоподготовки – это получение представительной пробы определенного размера, массы и состава. Вторая стадия – это приведение пробы в состояние, требуемое для определения структуры металла (например, шлифовка, полировка и травление – для микроструктуры).

После получения шлифа переходят к непосредственному изучению структуры. Для этого на микроскопе подбирается необходимое увеличения, режим освящения, дополнительные оптические призмы и фильтры.

Пробирный метод

Пробирный метод: Пробирная плавка основана на физико-химических закономерностях восстановления металлов, шлакообразования и смачивания расплавленными веществами. Основные этапы пробирного анализа на примере сплава серебра и свинца:

- Подготовка пробы

- Шихтование

- Тигельная плавка на свинцовый сплав

- Сливание свинцового сплава в железные изложницы для охлаждения

- Отделение свинцового сплава (веркблея) от шлака

- Купелирование веркблея (удаление свинца)

- Извлечение королька драгоценных металлов, взвешивание его

- Квартование (добавление серебра, по необходимости)

- Обработка королька разбавленной азотной кислотой (растворение серебра)

- Гравиметрическое (весовое) определение серебра

Рентгенофлуоресцентный анализ

Рентгенофлуоресцентный анализ проводится посредством воздействия на металл рентгеновским излучением и анализа флуоресценции при помощи современной электроники для достижения хорошей точности измерений.

- Неразрушающий анализ.

- Возможно измерение многих элементов с высокой точностью.

Идентификация сплава достигается путём определения уникальной комбинации нескольких элементов в указанных композиционных диапазонах. Точный количественный анализ достигается путём использования соответствующих коррекций матрицы межэлементных влияний.

Анализируемый материал в течение нескольких секунд подвергается рентгенофлуоресцентному воздействию. Атомы элементов в материале возбуждаются и испускают фотоны с энергией, специфичной для каждого элемента. Датчик отделяет и накапливает фотоэлектроны, получаемые от образца в энергетические области и, по мере общей интенсивности в каждой области, определяет концентрации элемента. Энергетическая область, соответствующая элементам Ti, V, Cr, МС, Fe, Co, Ni, Cu, Nb, Mo, Zn, Se, Zr, Ag, Sn, Ta, W, Au, Pb, Bi, Hf, может быть эффективно проанализирована.

РФ анализатор состоит из центрального процессора, рентгеновской трубки, детектора, электронной памяти, хранящей градуировочные данные. Кроме того, память также используется для хранения и обработки данных марок сплавов и других коэффициентов, имеющим отношение к различным специальным режимам работы.

Как правило, контроль за исследованием осуществляется посредством компьютерной программы, базирующейся на наладонном портативном компьютере (КПК), которая выдает пользователю изображение спектра и полученные значения содержаний элементов.

После проведения анализа значения сравниваются с базой данных по маркам сталей и производится поиск наиболее близкой марки.

Что такое металлографический анализ

Металлографические исследования должны не только определить физико-химические свойства металлического образца, но и описать такие эксплуатационные характеристики его материала, как твердость, пластичность, прочностные параметры, коррозионная стойкость и пр. Методы металлографии позволяют получить все эти характеристики путем изучения состава и структуры отполированных образцов металла под микроскопом при большом увеличении.

В случае неразрушающего контроля металлографические исследования проводят непосредственно на изделии, для чего применяют портативное оптическое оборудование. При разрушающем контроле из анализируемого участка детали или заготовки вырезают образцы, из которых затем изготавливают металлографические шлифы — тонкие пластинки с идеально отполированной поверхностью.

Чаще всего металлографию применяют при исследовании образцов из стали и чугуна, что связано с особенностями физической и металлургической структуры этих материалов. Еще одна область, где широко используется металлография, — это анализ специальных сплавов из цветных металлов: титана, тантала, циркония и пр. Кроме того, без металлографических исследований не обходится ни одна экспертиза трубопроводов и металлоконструкций, получивших повреждения в результате аварий и катастроф.

Сфера применения

Металлографический контроль является обязательным для тех видов оборудования, где металл подвергается воздействию высоких температур, критического давления и агрессивных сред. Сюда относятся установки, аппараты, трубопроводы и емкости в энергетике, нефтегазовой отрасли, химической и атомной промышленности. Существует не менее десятка ГОСТ, устанавливающих нормативные характеристики и порядок применения металлографии, и еще большее количество отраслевых инструкций, методик и регламентов. К примеру, металлографические способы оценки зернистости стали паропроводов высокого давления на электростанциях (t до 600 ºC, P до 200 атмосфер) регламентируется ГОСТ-5639. А в случае их аварийного выхода из строя отраслевой нормативный документ предписывает обязательное проведение металлографического контроля.

А приходилось ли кому-нибудь из вас сталкиваться с проверкой сварных швов металлографией? В каких случаях это применяется и как металлографические исследования соотносятся с дефектоскопией? Напишите, пожалуйста, о своем опыте в комментарии к этой статье.

Читайте также: