Методы исследования механических свойств металлов

Определения. Методы определения механических свойств металлов разделяют на:

Методы определения механических свойств металлов разделяют на:

— статические, когда нагрузка растет медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

— динамические, когда нагрузка растет с большой скоростью (испытания на ударный изгиб);

— циклические, когда нагрузка многократно изменяется по величине и направлению (испытания на усталость).

1.2.2.1 Испытание на растяжение

При испытании на растяжение определяют предел прочности (sв),

предел текучести (sт), относительное удлинение (δ) и относительное сужение (y). Испытания проводят на разрывных машинах c использованием стандартных образцов с площадью поперечного сечения

Fo

и рабочей (расчетной) длиной

lo.

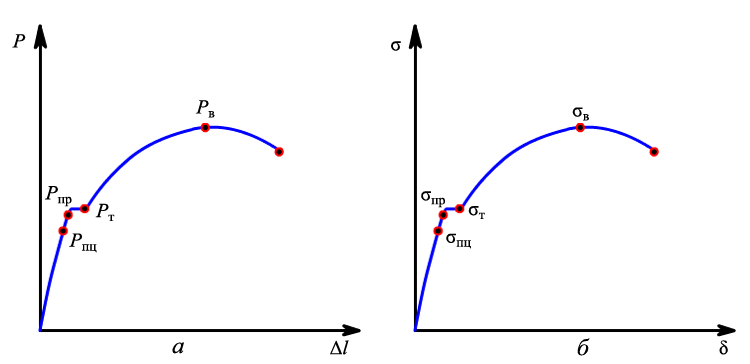

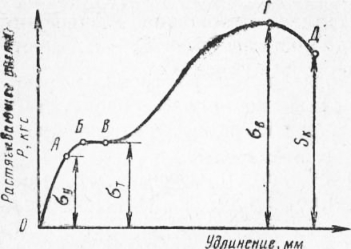

В результате проведения испытаний получают диаграмму растяжения (рис. 1). На оси абсцисс указывается значение деформации, на оси ординат – значение нагрузки, которая прилагается к образцу.

Предел прочности (sв) – это максимальная нагрузка, которую выдерживает материал без разрушения, отнесенная к начальной площади поперечного сечения образца (Pmax/F0).

Рисунок 1 – Диаграмма растяжения

Необходимо отметить, что при растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Истинное напряжение определяется делением действующей в определенный момент нагрузки на площадь, которую образец имеет в этот момент. Истинные напряжения в повседневной практике не определяют, а пользуются условными напряжениями, считая, что поперечное сечение Fо

образца остается неизменным.

Предел текучести (sт) – это нагрузка, при которой происходит пластическая деформация, отнесенная к начальной площади поперечного сечения образца (Рт / F0). Однако при испытаниях на растяжение у большинства сплавов площадки текучести на диаграммах нет. Поэтому определяется условный предел текучести (s0,2) — напряжение, которому соответствует пластическая деформация 0,2%. Выбранное значение 0,2% достаточно точно характеризует переход от упругих деформаций к пластическим.

К характеристикам материала относят также предел упругости (sпр

), под которым подразумевают напряжение, при котором пластическая деформация достигает заданного значения. Обычно используют значения остаточной деформации 0,005; 0,02; 0,05%. Таким образом,

s0,05 = Рпр / F0

(Рпр – нагрузка, при которой остаточное удлинение составляет 0,05%).

Предел пропорциональности sпц = Рпц / F0

(Рпц – максимальная нагрузка, при действии которой еще выполняется закон Гука).

Пластичность характеризуется относительным удлинением (d) и относительным сужением (y ):

d = [(lk — lo)/lo]∙100% y = [ (Fo – Fk)/Fo]∙100%

— конечная длина образца;

lo

и

F0

— начальные длина и площадь поперечного сечения образца;

Fk

— площадь поперечного сечения в месте разрыва.

Для малопластичных материалов испытания на растяжение вызывают затруднения, поскольку незначительные перекосы при установке образца вносят существенную погрешность в определение разрушающей нагрузки. Такие материалы, как правило, подвергают испытанию на изгиб.

1.2.2.2 Испытания на твердость

Твердость – способность материала оказывать сопротивление проникновению в него другого, более твердого тела – индентора.

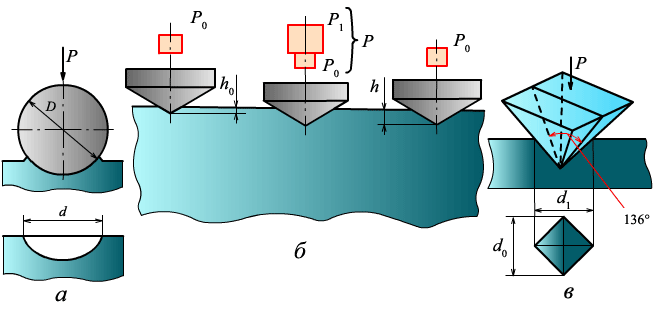

Твердость материала определяют методами Бринелля, Роквелла, Виккерса, Шора (рис.2).

Определение твердости по Бринеллю проводится путем вдавливания в металл стального шарика. При этом на поверхности металла образуется сферический отпечаток, диаметр которого зависит от твердости металла. Диаметр шарика (Д

) и нагрузки (

Р

) выбирают в зависимости от металла, который исследуют. При испытании стали и чугунов выбирают

Д

= 10 мм и

Р

= 30 кН, при испытании меди и её сплавов —

Д

= 10 мм и

Р

= 10 кН, а при испытании очень мягких металлов (алюминия, баббита и др.) —

Д

= 10 мм и

Р

= 2,5 кН.

Рисунок 2 – Схемы определения твердости по Бринеллю(а),

Роквеллу(б) и Виккерсу(в)

Твердость металла по Бринеллю указывается буквами НВ и числом. Для перевода числа твердости в систему СИ пользуются коэффициентом К = 9,8 · 106, на который умножают значение твердости по Бринеллю: НВ = НВ · К, Па.

Метод определения твердости по Бринеллю не рекомендуется применять для сталей с твердостью свыше НВ 450 и цветных металлов с твердостью более 200 НВ.

Для различных материалов установлена корреляционная связь между пределом прочности (в МПа) и числом твердости НВ: sв » 3,4 НВ — для горячекатаных углеродистых сталей; sв » 4,5 НВ — для медных сплавов, sв » 3,5НВ — для алюминиевых сплавов.

Определение твердости методом Роквелла осуществляют путем вдавливания в металл алмазного конуса или стального шарика. Прибор Роквелла имеет три шкалы – А,В,С. Алмазный конус применяют для испытания твердых материалов (шкалы А и С), а шарик – для испытания мягких материалов (шкала В). В зависимости от шкалы твердость обозначается буквами HRB, HRC, HRA

и выражается в специальных единицах.

При измерении твердости по методу Виккерса производят вдавливание в поверхность металла (шлифуемую или полируемую) четырехгранной алмазной пирамиды. Этот метод применяют для определения твердости деталей малой толщины и тонких поверхностных слоев, которые имеют высокую твердость (например, после азотирования). Твердость по Виккерсу обозначают HV

. Перевод числа твердости

HV

в систему СИ производится аналогично переводу числа твердости

НВ

.

При измерении твердости по методу Шора шарик с индентором падает на образец, перпендикулярно его поверхности, а твердость определяется по высоте отскока шарика и обозначается HS

Твердость металла в малых объемах оценивают путем определения микротвердости. Прибор для измерения – это механизм для вдавливания индентора (алмазной пирамиды) и металлографический микроскоп. Микротвердость оценивают по величине диагонали отпечатка на образце, который должен быть подготовлен как микрошлиф. Метод применяют для определения микротвердости тонких упрочненных поверхностных слоев после химико-термической обработки (например, борированных), отдельных структурных составляющих и т.п.

1.2.2.3 Испытание на ударную вязкость

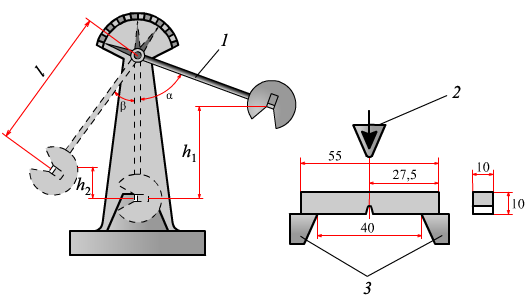

Ударная вязкость характеризует способность материала оказывать сопротивление динамическим нагрузкам и проявляющейся при этом склонности к хрупкому разрушению. Для испытания на удар изготовляют специальные образцы с надрезом, которые потом разрушают на маятниковом копре (рис.3). По шкале маятникового копра определяют работу К

, затраченную на разрушение, и рассчитывают основную характеристику, получаемую в результате этих испытаний – ударную вязкость. Она определяется отношением работы разрушения образца к площади его поперечного сечения и измеряется в МДж/м2.

Для обозначения ударной вязкости применяют буквы КС и добавляют третью, которая указывает на вид надреза на образце: U, V, T. Запись KCU

означает ударную вязкость образца с U-подобным надрезом,

KCV

— с V-подобным надрезом, а

KCT

— с трещиной, созданной в основании надреза. Работа разрушения образца при проведении ударных испытаний содержит две составляющие: работу зарождения трещины (А

з

) и работу распространения трещины (А

р

).

Определение ударной вязкости особенно важно для металлов, которые работают при низких температурах и выявляют склонность к хладноломкости, то есть к снижению ударной вязкости при понижении температуры эксплуатации.

Рисунок 3 – Схема маятникового копра и ударного образца

При проведении ударных испытаний образцов с надрезом при низких температурах определяют порог хладноломкости, который характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. При переходе от вязкого к хрупкому разрушению наблюдается резкое снижение ударной вязкости в интервале температур, который имеет название температурный порог хладноломкости

. При этом изменяется строение излома от волокнистого матового (вязкое разрушение) к кристаллическому блестящему (хрупкое разрушение). Порог хладноломкости обозначают интервалом температур (tв.– tхр.) или одной температурой t

50

, при которой в изломе образца наблюдается 50% волокнистой составляющей или же величина ударной вязкости снижается в два раза.

О пригодности материала к работе при заданной температуре судят по температурному запасу вязкости, который определяется по разнице между температурой эксплуатации и переходной температурой хладноломкости, и чем он больше, тем надежнее материал.

1.2.2.4 Испытания на трещиностойкость

Сопротивление материала распространению трещин или его трещиностойкость

характеризуется коэффициентом интенсивности напряжений

К1С

. Значение

К1С

определяют экспериментально на образцах с надрезом, на дне которого инициирована усталостная трещина. Для расчета

К1С

при нагрузке образца фиксируют усилие в момент подрастания трещины на некоторую величину и перехода к её нестабильному распространению.

Величина К1С

характеризует сопротивление развитию вязкой трещины, и чем она больше, тем выше сопротивление материала разрушению, то есть его надежность. Коэффициент интенсивности напряжений в вершине трещины в момент разрушения

К1С

дополняет параметры

s0,2

и модуль Юнга

Е

при расчетах на прочность деталей, изготовленных из высокопрочных сталей с sв > 1500 МПа, титановых (sв > 800 МПа) и алюминиевых (sв > 450 МПа) сплавов. Он позволяет определить безопасный размер трещины при известном напряжении или безопасное напряжение при известном размере дефекта.

1.2.2.5 Испытания на усталость

– процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, которые приводят к образованию трещин и разрушений. Усталость металла вызывается концентрацией напряжений в отдельных его объемах (в местах скопления неметаллических и газовых включений, структурных дефектов). Свойство металла сопротивляться усталости называется

выносливостью

.

Испытания на усталость проводят на машинах для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, или на машинах для испытаний на растяжение-сжатие, или на повторно-переменное скручивание. В результате испытаний определяют предел выносливости, который характеризует сопротивление материала усталости.

Предел выносливости

– максимальное напряжение, при действии которого не происходит усталостного разрушения после базового количества циклов нагружения. За максимальное

smax

или минимальное

smin

напряжение цикла принимают наибольшее или наименьшее по алгебраической величине напряжение. Цикл характеризуется коэффициентом асимметрии

R = smin /smax

. Если

R

=-1, то цикл называют симметричным, если

smin

и

smax

не равны по величине, то цикл считается асимметричным. Предел выносливости обозначается

sR

, где

R

— коэффициент асимметрии цикла.

Для определения предела выносливости проводят испытания не менее десяти образцов. Каждый образец испытывают только при одном напряжении до разрушения или при базовом числе циклов. Базовое число циклов должно быть не ниже 107 нагружений (для стали) и 108 (для цветных металлов).

По результатам испытаний отдельных образцов строят кривые усталости в логарифмических координатах. С уменьшением smax

долговечность возрастает и напряжение, не вызывающее разрушения при базовом числе циклов (горизонтальный участок на кривой усталости), соответствует пределу выносливости

sR

(рис.4).

Многие металлы (обычно цветные и их сплавы) не имеют горизонтального участка на кривой усталости и в этом случае определяют ограниченный предел выносливости, т. е. наибольшее напряжение, которое выдерживает металл в течение заданного числа циклов нагружения.

Если образование трещин или полное разрушение происходит при 5×104, то такая усталость называется малоцикловой и она имеет большое значение для штампового инструмента, сосудов высокого давления, деталей самолета и т. д.

Для многих сталей отношение предела выносливости к пределу прочности при растяжении приблизительно равно 0,5, но для высокопрочных сталей это отношение уменьшается, поскольку из-за снижения пластичности затрудняется релаксация напряжений у вершины трещины и ускоряется её развитие.

Важной характеристикой конструкционной прочности является живучесть

при циклическом нагружении, под которой понимают продолжительность эксплуатации детали от момента зарождения первой макроскопической усталостной трещины размером 0,5…1 мм до окончательного разрушения. Живучесть имеет особое значение для надежности эксплуатации изделий, безаварийная работа которых поддерживается путем раннего обнаружения и предотвращения дальнейшего развития усталостных трещин.

Методы испытания механических свойств металлов

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Рис. 1.36. Диаграмма растяжения низкоуглеродистой стали (а) и зависимость между напряжением и относительным удлинением (б)

Вязкость (внутреннее трение) — способность металла поглощать энергию внешних сил при пластической деформации и разрушении (определяется величиной касательной силы, приложенной к единице площади слоя металла, подлежащего сдвигу).

Пластичность — способность твердых тел необратимо деформироваться под действием внешних сил.

При испытании на растяжение определяют:

· σв — границу прочности, МН/м 2 (кг/мм 2 ):

где Рb — наибольшая нагрузка; F0 — начальная площадь сечения образца;

· σпц — границу пропорциональности, МН/м 2 (кг/мм 2 ):

где Pпц — нагрузка, соответствующая границе пропорциональности;

· σпр — границу упругости, МН/м 2 (кг/мм 2 ):

где Рпр — нагрузка, соответствующая границе упругости (при σпр остаточная деформация соответствует 0,05-0,005 % начальной длины);

· σт — границу текучести, МН/м 2 (кг/мм 2 ):

где Рт — нагрузка, соответствующая границе текучести, Н;

· δ — относительное удлинение, %:

где l0 — длина образца до разрыва, м; l1 — длина образца после разрыва, м;

· ψ — относительное сужение, %:

где F0 — площадь сечения до разрыва, м 2 ; F — площадь сечения после разрыва, м 2 .

Испытания на твердость

Твердость — это сопротивление материала проникновению в него другого, более твердого тела. Из всех видов механического испытания определение твердости является самым распространенным.

Испытания по Бринеллю (ГОСТ 9012-83) проводятся путем вдавливания в металл стального шарика. В результате на поверхности металла образуется сферический отпечаток (рис. 1.37, а).

Твердость по Бринеллю определяется по формуле:

где P — нагрузка на металл, Н; D — диаметр шарика, м; d — диаметр отпечатка, м.

Чем тверже металл, тем меньше площадь отпечатка.

Диаметр шарика и нагрузку устанавливают в зависимости от исследуемого металла, его твердости и толщины. При испытании стали и чугуна выбирают D = 10 мм и P = 30 кН (3000 кгс), при испытании меди и ее сплавов D = 10 мм и P = 10 кН (1000 кгс), а при испытании очень мягких металлов (алюминия, баббитов и др.) D = 10 мм и P = 2,5 кН (250 кгс). При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром — 5 и 2,5 мм. На практике пользуются таблицей перевода площади отпечатка в число твердости.

Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450 (4500 МПа), поскольку шарик может деформироваться, что исказит результаты испытаний.

Испытания по Роквеллу (ГОСТ 9013-83). Проводятся путем вдавливания в металл алмазного конуса (α = 120°) или стального шарика (D = 1,588 мм или 1/16", рис. 1.37, б). Прибор Роквелла имеет три шкалы — В, С и А. Алмазный конус применяют для испытания твердых материалов (шкалы С и А), а шарик — для испытания мягких материалов (шкала В). Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0 и общей Р:

где Р1 — основная нагрузка.

Предварительная нагрузка Р0 = 100 Н (10 кгс). Основная нагрузка составляет 900 Н (90 кгс) для шкалы В; 1400 Н (140 кгс) для шкалы С и 500 Н (50 кгс) для шкалы А.

Рис. 1.37. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, которая соответствует осевому перемещению наконечника на расстояние 0,002 мм.

Твердость по Роквеллу вычисляют следующим способом:

НR = 100 – e (шкалы А и С); НR = 130 – e (шкала В).

Величину e определяют по формуле:

где h — глубина проникновения наконечника в металл под действием общей нагрузки Р (Р =Р0+ Р1); h0 — глубина проникновения наконечника под действием предварительной нагрузки Р0.

В зависимости от шкалы твердость по Роквеллу обозначают НRВ, НRС, НRА.

Испытания по Виккерсу (ГОСТ 2999-83). В основе метода — вдавливание в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (α = 136°) (рис. 1.37, в). Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу:

где Р — нагрузка на пирамиду, Н; d — среднее арифметическое двух диагоналей отпечатка, измеренных после снятия нагрузки, м.

Число твердости по Виккерсу определяют по специальным таблицам по диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 500 Н.

Микротвердость (ГОСТ 9450-84). Принцип определения микротвердости такой же, как и по Виккерсу, согласно соотношению:

Метод применяется для определения микротвердости изделий мелких размеров и отдельных составляющих сплавов. Прибор для измерения микротвердости — это механизм вдавливания алмазной пирамиды и металлографический микроскоп. Образцы для измерений должны быть подготовлены так же тщательно, как микрошлифы.

Испытание на ударную вязкость

Для испытания на удар изготавливают специальные образцы с надрезом, которые затем разрушают на маятниковом копре (рис. 1.39). Общий запас энергии маятника будет расходоваться на разрушение образца и на подъем маятника после его разрушения. Поэтому если из общего запаса энергии маятника отнять часть, которая тратится на подъем (взлет) после разрушения образца, получим работу разрушения образца:

K = Рl(соs β – соs α), Дж (кг·м),

де P — масса маятника, Н (кг); h1 — высота подъема центра масс маятника до удара, м; h2 — высота взлета маятника после удара, м; l — длина маятника, м; α, β — углы подъема маятника соответственно до разрушения образца и после него.

Рис. 1.39. Испытание на ударную вязкость: 1 — маятник; 2 — нож маятника; 3 — опоры

Ударную вязкость, т. е. работу, затраченную на разрушение образца и отнесенную к поперечному сечению образца в месте надреза, определяют по формуле:

где F — площадь поперечного сечения в месте надреза образца, м 2 (см 2 ).

Для определения KС пользуются специальными таблицами, в которых для каждого угла β определена величина работы удара K. При этом F = 0,8 · 10 –4 м 2 .

Для обозначения ударной вязкости добавляют и третью букву, указывающую на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а KСТ — с трещиной (рис. 1.40).

Рис. 1.40. Виды надрезов на образцах для испытания на ударную вязкость:

а — U-образный надрез (KCU); б — V-образный надрез (KСV); в — надрез с трещиной (KСТ)

Испытание на усталость (ГОСТ 2860-84). Разрушение металла под действием повторных или знакопеременных напряжений называется усталостью металла. При разрушении металла вследствие усталости на воздухе излом состоит из двух зон: первая зона имеет гладкую притертую поверхность (зона усталости), вторая — зона долома, в хрупких металлах она имеет грубокристаллическое строение, а в вязких — волокнистое.

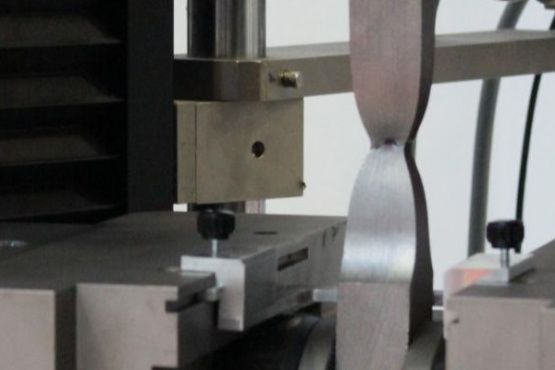

При испытании на усталость определяют границу усталости (выносливости), т. е. то наибольшее напряжение, которое может выдержать металл (образец) без разрушения заданное число циклов. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении (рис. 1.41).

Рис. 1.41. Схема испытания на изгиб при вращении:

1 — образец; Р — нагрузка; Мвиг — изгибающий момент

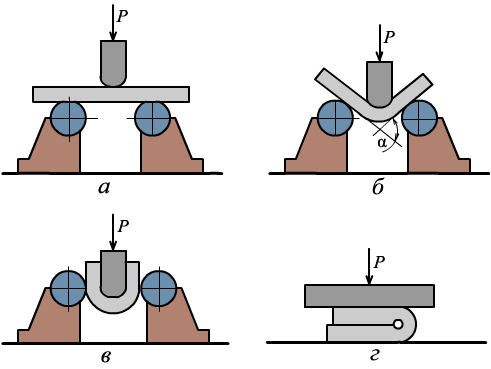

Применяют следующие основные виды технологических испытаний (проб).

Проба на изгиб (рис. 1.42) в холодном и горячем состоянии — для определения способности металла выдерживать заданный изгиб; размеры образцов — длина l = 5а + 150 мм, ширина b = 2а (но не менее 10 мм), где а — толщина материала.

Рис. 1.42. Технологическая проба на изгиб: а — образец до испытания; б — загиб до определенного угла; в — загиб до параллельности сторон; г — загиб до соприкосновения сторон

Проба на перегиб предусматривает оценку способности металла выдерживать повторный изгиб и применяется для проволоки и прутков диаметром 0,8—7 мм из полосового и листового материала толщиной до 55 мм. Образцы сгибают попеременно направо и налево на 90° с равномерной — около 60 перегибов в минуту — скоростью до разрушения образца.

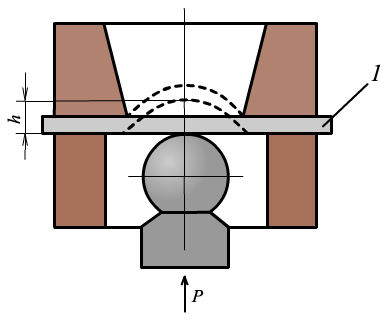

Проба на выдавливание (рис. 1.43) — для определения способности металла к холодной штамповке и вытягиванию тонкого листового материала. Состоит в продавливании пуансоном листового материала, зажатого между матрицей и зажимом. Характеристикой пластичности металла является глубина выдавливания ямки, что соответствует появлению первой трещины.

Рис. 1.43. Испытание на выдавливание: 1 — лист; h — мера способности материала к вытяжке

Проба на навивку проволоки диаметром d ≤ 6 мм. Испытание состоит в навивке 5—6 плотно прилегающих по винтовой линии витков на цилиндр заданного диаметра. Выполняется только в холодном состоянии. Проволока после навивки не должна иметь повреждений.

Проба на искру используется при необходимости определения марки стали при отсутствии специального оборудования и маркировки.

- статические, когда нагрузка растет медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

- динамические, когда нагрузка растет с большой скоростью (испытания на ударный изгиб);

- циклические, когда нагрузка многократно изменяется по величине и направлению (испытания на усталость).

1.2.2.1 Испытание на растяжение

При испытании на растяжение определяют предел прочности (sв), предел текучести (sт), относительное удлинение (δ) и относительное сужение (y). Испытания проводят на разрывных машинах c использованием стандартных образцов с площадью поперечного сечения Fo и рабочей (расчетной) длиной lo. В результате проведения испытаний получают диаграмму растяжения (рис. 1). На оси абсцисс указывается значение деформации, на оси ординат – значение нагрузки, которая прилагается к образцу.

Предел прочности (sв) – это максимальная нагрузка, которую выдерживает материал без разрушения, отнесенная к начальной площади поперечного сечения образца (Pmax/F0).

Необходимо отметить, что при растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Истинное напряжение определяется делением действующей в определенный момент нагрузки на площадь, которую образец имеет в этот момент. Истинные напряжения в повседневной практике не определяют, а пользуются условными напряжениями, считая, что поперечное сечение Fо образца остается неизменным.

Предел текучести (sт) – это нагрузка, при которой происходит пластическая деформация, отнесенная к начальной площади поперечного сечения образца (Рт / F0). Однако при испытаниях на растяжение у большинства сплавов площадки текучести на диаграммах нет. Поэтому определяется условный предел текучести (s0,2) - напряжение, которому соответствует пластическая деформация 0,2%. Выбранное значение 0,2% достаточно точно характеризует переход от упругих деформаций к пластическим.

К характеристикам материала относят также предел упругости (sпр), под которым подразумевают напряжение, при котором пластическая деформация достигает заданного значения. Обычно используют значения остаточной деформации 0,005; 0,02; 0,05%. Таким образом, s0,05 = Рпр / F0 (Рпр – нагрузка, при которой остаточное удлинение составляет 0,05%).

Предел пропорциональности sпц = Рпц / F0 (Рпц – максимальная нагрузка, при действии которой еще выполняется закон Гука).

где lk - конечная длина образца; lo и F0 - начальные длина и площадь поперечного сечения образца; Fk - площадь поперечного сечения в месте разрыва.

Твердость – способность материала оказывать сопротивление проникновению в него другого, более твердого тела – индентора. Твердость материала определяют методами Бринелля, Роквелла, Виккерса, Шора (рис.2).

Определение твердости по Бринеллю проводится путем вдавливания в металл стального шарика. При этом на поверхности металла образуется сферический отпечаток, диаметр которого зависит от твердости металла. Диаметр шарика (Д) и нагрузки (Р) выбирают в зависимости от металла, который исследуют. При испытании стали и чугунов выбирают Д = 10 мм и Р = 30 кН, при испытании меди и её сплавов - Д = 10 мм и Р = 10 кН, а при испытании очень мягких металлов (алюминия, баббита и др.) - Д = 10 мм и Р = 2,5 кН.

Рисунок 2 – Схемы определения твердости по Бринеллю(а),

Твердость металла по Бринеллю указывается буквами НВ и числом. Для перевода числа твердости в систему СИ пользуются коэффициентом К = 9,8 · 10 6 , на который умножают значение твердости по Бринеллю: НВ = НВ · К, Па.

Для различных материалов установлена корреляционная связь между пределом прочности (в МПа) и числом твердости НВ: sв » 3,4 НВ - для горячекатаных углеродистых сталей; sв » 4,5 НВ - для медных сплавов, sв » 3,5НВ - для алюминиевых сплавов.

Определение твердости методом Роквелла осуществляют путем вдавливания в металл алмазного конуса или стального шарика. Прибор Роквелла имеет три шкалы – А,В,С. Алмазный конус применяют для испытания твердых материалов (шкалы А и С), а шарик – для испытания мягких материалов (шкала В). В зависимости от шкалы твердость обозначается буквами HRB, HRC, HRA и выражается в специальных единицах.

При измерении твердости по методу Виккерса производят вдавливание в поверхность металла (шлифуемую или полируемую) четырехгранной алмазной пирамиды. Этот метод применяют для определения твердости деталей малой толщины и тонких поверхностных слоев, которые имеют высокую твердость (например, после азотирования). Твердость по Виккерсу обозначают HV. Перевод числа твердости HV в систему СИ производится аналогично переводу числа твердости НВ.

При измерении твердости по методу Шора шарик с индентором падает на образец, перпендикулярно его поверхности, а твердость определяется по высоте отскока шарика и обозначается HS.

Ударная вязкость характеризует способность материала оказывать сопротивление динамическим нагрузкам и проявляющейся при этом склонности к хрупкому разрушению. Для испытания на удар изготовляют специальные образцы с надрезом, которые потом разрушают на маятниковом копре (рис.3). По шкале маятникового копра определяют работу К, затраченную на разрушение, и рассчитывают основную характеристику, получаемую в результате этих испытаний – ударную вязкость. Она определяется отношением работы разрушения образца к площади его поперечного сечения и измеряется в МДж/м 2 .

Для обозначения ударной вязкости применяют буквы КС и добавляют третью, которая указывает на вид надреза на образце: U, V, T. Запись KCU означает ударную вязкость образца с U-подобным надрезом, KCV - с V-подобным надрезом, а KCT - с трещиной, созданной в основании надреза. Работа разрушения образца при проведении ударных испытаний содержит две составляющие: работу зарождения трещины (Аз) и работу распространения трещины (Ар).

При проведении ударных испытаний образцов с надрезом при низких температурах определяют порог хладноломкости, который характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. При переходе от вязкого к хрупкому разрушению наблюдается резкое снижение ударной вязкости в интервале температур, который имеет название температурный порог хладноломкости. При этом изменяется строение излома от волокнистого матового (вязкое разрушение) к кристаллическому блестящему (хрупкое разрушение). Порог хладноломкости обозначают интервалом температур (tв.– tхр.) или одной температурой t50, при которой в изломе образца наблюдается 50% волокнистой составляющей или же величина ударной вязкости снижается в два раза.

Сопротивление материала распространению трещин или его трещиностойкость характеризуется коэффициентом интенсивности напряжений К1С. Значение К1С определяют экспериментально на образцах с надрезом, на дне которого инициирована усталостная трещина. Для расчета К1С при нагрузке образца фиксируют усилие в момент подрастания трещины на некоторую величину и перехода к её нестабильному распространению.

Величина К1С характеризует сопротивление развитию вязкой трещины, и чем она больше, тем выше сопротивление материала разрушению, то есть его надежность. Коэффициент интенсивности напряжений в вершине трещины в момент разрушения К1С дополняет параметры s0,2 и модуль Юнга Е при расчетах на прочность деталей, изготовленных из высокопрочных сталей с sв > 1500 МПа, титановых (sв > 800 МПа) и алюминиевых (sв > 450 МПа) сплавов. Он позволяет определить безопасный размер трещины при известном напряжении или безопасное напряжение при известном размере дефекта.

Усталость – процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, которые приводят к образованию трещин и разрушений. Усталость металла вызывается концентрацией напряжений в отдельных его объемах (в местах скопления неметаллических и газовых включений, структурных дефектов). Свойство металла сопротивляться усталости называется выносливостью.

Предел выносливости – максимальное напряжение, при действии которого не происходит усталостного разрушения после базового количества циклов нагружения. За максимальное smax или минимальное smin напряжение цикла принимают наибольшее или наименьшее по алгебраической величине напряжение. Цикл характеризуется коэффициентом асимметрии R = smin /smax. Если R=-1, то цикл называют симметричным, если smin и smax не равны по величине, то цикл считается асимметричным. Предел выносливости обозначается sR, где R - коэффициент асимметрии цикла.

Для определения предела выносливости проводят испытания не менее десяти образцов. Каждый образец испытывают только при одном напряжении до разрушения или при базовом числе циклов. Базовое число циклов должно быть не ниже 10 7 нагружений (для стали) и 10 8 (для цветных металлов).

По результатам испытаний отдельных образцов строят кривые усталости в логарифмических координатах. С уменьшением smax долговечность возрастает и напряжение, не вызывающее разрушения при базовом числе циклов (горизонтальный участок на кривой усталости), соответствует пределу выносливости sR (рис.4).

Если образование трещин или полное разрушение происходит при 5×10 4 , то такая усталость называется малоцикловой и она имеет большое значение для штампового инструмента, сосудов высокого давления, деталей самолета и т. д.

Важной характеристикой конструкционной прочности является живучесть при циклическом нагружении, под которой понимают продолжительность эксплуатации детали от момента зарождения первой макроскопической усталостной трещины размером 0,5…1 мм до окончательного разрушения. Живучесть имеет особое значение для надежности эксплуатации изделий, безаварийная работа которых поддерживается путем раннего обнаружения и предотвращения дальнейшего развития усталостных трещин.

Методы исследования механических свойств металлов

Методы исследования механических свойств металлов

Свойства металлов и сплавов определяются внутренним строением и природой атомов, из которых они состоят. Все свойства металлов разделяются на физические, химические, механические и технологические.

К физическим свойствам относятся: блеск, цвет, плотность, плавкость, тепловое расширение, тепло- и электропроводность, магнитность.

К химически м свойствам относится способность металлов вступать в химические реакции с другими элементами и сложными веществами, например с кислородом воздуха, углекислотой, водой и т. д. В результате могут происходить разрушения металлов и необратимые изменения их структуры и свойств.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Механические свойства металлов определяют способность сопротивляться прилагаемым усилиям. К таким свойствам относятся упругость, пластичность, прочность, твердость и т. д.

Технологические свойства характеризуют способность металлов поддаваться различным видам механической обработки: ковке, штамповке, прокатке, обработке режущим инструментом и т. д.

Металлы и сплавы используются в качестве основного конструкционного материала для деталей автомобилей, различных машин, механизмов и сооружений, работающих в условиях больших нагрузок. Поэтому для металлов важнейшими являются их механические свойства. Определение этих свойств производится при испытаниях, которые в зависимости от способа приложения усилия делятся на статические и динамические. При статических испытаниях нагрузка на образец металла возрастает медленно и плавно. При динамических испытаниях нагрузка увеличивается с большой скоростью или изменяется многократно по величине и направлению Вид испытаний определяется назначением и условиями применения деталей машин.

Наиболее распространенными испытаниями для исследования механических свойств металлов являются статические испытания на растяжение и твердость, а также динамические испытания на Удар и усталость.

Испытание на растяжение производится для образцов металлов на специальных разрывных машинах типа ИМ-12А, РМ-500 и др. При этом используются образцы определенной формы и размеров, изготовленные по стандарту. Образец закрепляют в захвате машины и подвергают нагрузке, увеличивая силу, растягивающую образец. По силоизмерительному прибору разрывной машины определяют величину растягивающей силы. Как только растягивающая сила превысит силу сопротивления металла, происходит разрыв образца. Напряжения, возникающие в металле при испытании, автоматически записываются на ленте самописца машины в виде диаграмм растяжения.

На диаграмме растяжения по оси ординат отложено растягивающее усилие Р (в кгс), а по оси абсцисс — деформация или абсолютное удлинение образца (в мм). Удлинение образца при возрастании нагрузки от точки О до точки А пропорционально этому возрастанию, а от точки А до точки Б пропорциональность нарушается. В интервале нагрузок Б — В металл начинает течь, т.е. происходит удлинение образца при постоянной силе Р. В точке Г диаграммы сила достигает максимального значения, на образце образуется шейка и в точке Д он разрывается.

Указанные характерные точки на диаграмме позволяют определить показатели механических свойств — величины напряжений или пределы пропорциональности, упругости, текучести, прочности, истинное сопротивление разрыву, относительное удлинение и относительное сужение.

Следует отметить, что текучесть металлов на участке Б — В характерна только для низкоуглеродистых сталей. Высокоуглеродистые стали не обладают текучестью и не имеют на диаграмме участка текучести. Поэтому для них находят условный предел текучести при остаточном удлинении, равном 0,2%.

Найденное значение твердости по шкалам В, С, А обозначают соответственно HRB , HRC , HRA .

Определение твердости по Роквеллу имеет широкое применение, так как позволяет испытывать твердые и мягкие металла прямо на готовых деталях.

Испытание на удар проводится с целью оценки сопротивляемости образца металла ударной нагрузке. Для этого используют специальную машину, называемую маятниковым копром (копры типа МК-15, PS 30 и др.). Испытуемый образец металла устанавливают на опоры копра и подвергают ударному воздействию массивным маятником, падающим с определенной высоты.

Работа Ау подсчитывается перемножением массы маятника на разность высот его подъема до удара и после удара.

Испытания на усталость позволяют выявить срок службы многих ответственных металлических деталей (шатуны, коленчатые валы двигателей, полуоси и др.), которые подвергаются в процессе работы действию повторных и знакопеременных нагрузок. Свойство металлов выдерживать большое число циклов переменных нагрузок называется выносливостью.

Единицей измерения при испытании на усталость является предел выносливости, т. е. величина допустимого напряжения, которое выдерживает металл без разрушения при заданном числе циклов нагрузки.

Испытания на усталость проводят в зависимости от назначения детали на различных машинах (типа МУИ -6000, ИВМ и др.). Наиболее распространены испытательные машины, нагрузка на которых прикладывается изгибом при вращении, растяжением-сжатием, кручением. Результатом испытания является кривая усталости,представляющая зависимость напряжения от числа циклов, причем минимальная величина напряжения, выдерживаемая металлом в конце испытания, и будет характеризовать предел выносливости.

Механические испытания металлов

21.04.2021

Если говорить о самом многофункциональном материале, который существует на сегодня, то это — металл. Он используется практически повсеместно, включая сферы строительства и производства. Жизнь общества без него просто невообразима. И при строительстве общественных зданий важно обращать тщательное внимание на качество металла, сплавов.

Механические испытания: зачем это нужно

Как оценить качество представленного сплава? Можно ли со 100% уверенностью на глаз определить прочность металла? Нет. И, чтобы избежать возможных дальнейших разрушений, аварий, ненадежности сооружения, стоит проводить механические испытания металлов . Такие манипуляции позволяют проверить сплав на ударную вязкость, твердость, растяжение, загиб, сплющивание и др. Качество металлических материалов оценивается в ходе таких испытаний. Подтверждение механических свойств образцов — важный этап надежности будущих машин, зданий, сооружений, технических устройств.

Испытаний может быть большое количество, но методы у всех — одинаковые. И они регламентированы стандартами (государственными или международными), а также инструкциями ведомственного формата.

Виды и методы испытаний

Чтобы проверить механические свойства металлов, используются различные методики, которые ориентируются на вид материала и цели экспертизы:

- статические: проверка нагрузки;

- динамические: увеличение нагрузки с большой скоростью;

- циклические: многократное изменение направления и величины нагрузки;

- технологические: испытание проводится на специальных установках.

Определение твердости металла

Механические испытания очень часто проводятся именно на этот критерий. Эта проверка показывает насколько материал способен сопротивляться проникновению более твердой субстанции в него. Также испытание проводится:

- по методике Бринелля;

- по методике Роквелла;

- по методике Виккерса.

Опыт проводится достаточно легко путем вдавливания, с применением алмазного конуса, четырехгранной пирамиды. Изделие, которое испытывается не разрушается и в дальнейшем может даже поступить на прилавки торговых точек.

Испытание на растяжение металла

И с такой методикой можно получить важные сведения о примерном пределе прочности металла, упругости, тягучести, относительном удлинении. Для исследования подходят образцы с прямоугольным или круглым сечением.

Испытание на сжатие металла

Любая аккредитованная испытательная лаборатория проводит экспертизу и на определение данной характеристики. Правда стоит иметь в виду, что получить достоверные сведения по этому параметру при исследовании хрупких металлов можно только данной методикой. Этот вид экспертизы будет уместен и в том варианте, когда в реальных условиях производства на элемент действуют нагрузки сжимающего типа. Выбранный образец устанавливается между прессом, и платформы оказывают на него давление. Специалисты смотрят на то разрушается ли металл, деформируется ли основа.

Механические испытания металлов — это ряд исследований, проводимых в испытательной лаборатории на специальном оборудовании с целью определения физико-механических свойств материалов. Экспертиза дает объективные данные о свойствах испытуемых материалов, возможности их применения для массового производства деталей машин, оборудования, сооружений. По окончании работ выдается официальный протокол исследований, признаваемый государственными и коммерческими структурами. Надежность любой конструкции из металла должна быть подтверждена качественными характеристиками материала, используемого при строительстве. Профессионалы в этой области проведут все испытания компетентно.

Читайте также: