Металлические включения в отливках

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮ3А ССР

ОТЛИВКИ ИЗ ЧУГУНА И СТАЛИ

Термины и определения дефектов

Iron and steel castings.

Terms and definitions of defects

Дата введения 1981-07-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 27 июня 1980 г. N 3143

ПЕРЕИЗДАНИЕ. Январь 1992 г.

Настоящий стандарт устанавливает применяемые в науке, технике и производстве термины и определения основных понятий дефектов отливок из чугуна и стали.

Стандарт соответствует рекомендации СЭВ по стандартизации PC 46-63.

Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается. Недопустимые к применению термины-синонимы приведены в качестве справочных и обозначены "Ндп".

Установленные определения можно, при необходимости, изменять по форме изложения, не допуская нарушения границ понятий.

В стандарте в качестве справочных приведены иностранные эквиваленты стандартизованных терминов на немецком (D), английском (Е) и французском (F) языках.

В стандарте приведены алфавитные указатели содержащихся в нем терминов на русском языке и их иностранных эквивалентов.

Стандартизованные термины набраны полужирным шрифтом, а недопустимые синонимы - курсивом.

НЕСООТВЕТСТВИЕ ПО ГЕОМЕТРИИ

Недолив

Ндп. Стек

D. Е. Short run, misrun

F. Manque

Дефект в виде неполного образования отливки вследствие незаполнения полости литейной формы металлом при заливке

Неслитина

Ндп. Неспай

D. Kaltschweisse

Е. Cold lap

F. Reprise

Дефект в виде произвольной формы отверстия или сквозной щели в стенке отливки, образовавшихся вследствие неслияния потоков металла пониженной жидкотекучести при заливке

Обжим

Ндп. Выдав формы

Отдав формы

D. Stauchen, Stauchgrat an

Teilungen

Е. Incorrect shape

F. Corroyage

Дефект в виде нарушенной конфигурации отливки, возникающей вследствие деформации формы из-за механических воздействий до или во время заливки

Подутость

Ндп. Раздутие

Распор

D. Verstampfung

Е. Ram-off

F. Fausse variation

Дефект в виде местного утолщения отливки вследствие распирания неравномерно или недостаточно уплотненной песчаной формы заливаемым металлом

Перекос

Ндп. Сдвиг

D. Gussversatz, Versetzung

Е. Mismatch, cross-joint

F. Variation

Дефект в виде смещения одной части отливки относительно осей или поверхностей другой части по разъему формы, модели или опок вследствие их неточной установки и фиксации при формовке и сборке

Стержневой перекос

Ндп. Стержневой сдвиг

D. Versetzung, Versetzung Kern

Е. Mismatch in core

F. Dejettement de noyau

Дефект в виде смещения отверстия, полости или части отливки, выполняемых с помощью стержня, вследствие его перекоса

Разностенность

Ндп. Смещение стержня

Дефект в виде увеличения или уменьшения толщины стенок отливки вследствие смещения, деформации или всплывания стержня

Стержневой залив

Ндп. Непроставленный стержень

Дефект в виде залитых металлом отверстия или полости в отливке из-за непроставленного в литейной форме стержня или его обрушения

Коробление

Ндп. Прогиб

D. Verformung, Verzug

E. Distortion, warping

F.

Дефект в виде искажения конфигурации отливки под влиянием напряжений, возникающих при охлаждении, а также в результате неправильной модели

Незалив

Ндп. Нечеткость контура

D. Unformgrat, Fehler beim

Putzen

E. Short run, misrun

F. Moulage

Дефект в виде несоответствия конфигурации отливки чертежу вследствие износа модели или недостаточной отделки формы

Зарез

Ндп. Заруб

D. Erstechung

E. Mechanical damage

F.

Дефект в виде искажения контура отливки при отрезке литников, обрубке и зачистке

Вылом

Ндп. Выбоина

Скол

D. Mechanische E. Mechanical damage, injury

F. Faute d'

Дефект в виде нарушения конфигурации и размера отливки при выбивке, обрубке, отбивке литников и прибылей, очистке и транспортировании

Прорыв металла

Ндп. Прорыв формы

D. Metalldurchbruch,

Metalldurchschmelzen

E. Metal run out

F. Fuite du

Дефект и виде неполного образования или неправильной формы отливки, возникающей при заливке вследствие недостаточной прочности формы

Уход металла

Ндп. Подъем формы

Стек

D. E. Metal leakage

F. Perte du

Дефект в виде пустоты в теле отливки, ограниченной тонкой коркой затвердевшего металла, образовавшейся вследствие вытекания металла из формы при слабом ее креплении

Пригар

Ндп. Металлизация

D. Angebrannter Sand

E. Burn on

F. Grippure

Дефект в виде трудно отделяемого специфического слоя на поверхности отливки, образовавшегося вследствие физического и химического взаимодействия формовочного материала с металлом и его окислами

Спай

Ндп. Неспай

D. Kaltschweisse

E. Cold lap, cold shut

F. Reprise

Дефект в виде углубления с закругленными краями на поверхности отливки, образованного неполностью слившимися потоками металла с недостаточной температурой или прерванного при заливке

Ужимина

Ндп. Рвотина

D. Festsitzende E. Expansion scab

F. Gale franche

Дефект в виде углубления с пологими краями, заполненного формовочным материалом и прикрытого слоем металла, образовавшегося вследствие отслоения формовочной смеси при заливке

Нарост

Ндп. Размыв

Подрыв

D. Auswuchs, Treibstelle

Е. Knob, scab

F. Bosse

Дефект в виде выступа произвольной формы, образовавшегося из загрязненного формовочными материалами металла вследствие местного разрушения литейной формы

Залив

Ндп. Облой

Грат

D. Grat, Gussgrat

Е. Flash, cross-joint

F. Barbe, bavure de joint

Дефект в виде металлического прилива или выступа, возникающего вследствие проникновения жидкого металла в зазоры по разъемам формы, стержней или по стержневым знакам

Засор

Ндп. Намыв

D. Verunreinigung,

Verschmutzung

Е. Surface contamination

F. Remblayage, obstruction

Дефект в виде формовочного материала, внедрившегося в поверхностные слои отливки, захваченного потоками жидкого металла

Плена

Ндп. Заплеск

Заворот

D. Oxydflecken

Е. Oxide spots

F. Repliure, d'oxyde

Дефект в виде самостоятельного металлического или окисного слоя на поверхности отливки, образовавшегося при недостаточно спокойной заливке

Просечка

Ндп. Заусенец

Рубцы

D. Stechen

E. Veining, mapping

F. Bavure

Дефект в виде невысоких прожилок на поверхности отливки, возникших вследствие затекания металла в трещины на поверхности формы или стержня

Окисление

Ндп. Пережог

Рубашка

D. Zunderschicht

Е. Oxidation

F. Oxidation,

Дефект в виде окисленного слоя металла с поверхности отливки, получившийся после отжига отливок из белого чугуна на ковкий чугун

Поверхностное повреждение

Ндп. Забоина

D.

Е. Surface damage

F. Trace de frappe, deterioration

Дефект в виде искажения поверхности, возникшего при выбивке отливки из формы, очистке и транспортировании

Складчатость

Ндп. Наплыв

Заворот

D. Faltenbildung, Runzein

Е. Foldness, waviness

F. Plissement

Дефект в виде незначительных гладких возвышений и углублений на поверхности отливки, возникающих вследствие пониженной жидкотекучести металла

Грубая поверхность

Ндп. Неровность поверхности

D. Rauhigkait der Е. Rough surface

F.

Дефект в виде шероховатости поверхности с параметрами, превышающими допустимые значения

Газовая шероховатость

Ндп. Пузырчатость

D. Gasrauhigkeit

Е. Gas roughness

F.

Дефект в виде сферообразных углублений на поверхности отливки, возникающих вследствие роста газовых раковин на поверхности раздела металл-форма

НЕСПЛОШНОСТИ В ТЕЛЕ ОТЛИВКИ

Горячая трещина

Ндп. Усадочная трещина

D. Warmbruch, Warmriss

Е. Shrinkage crack, hot tear

F. Cassure chaud

Дефект в виде разрыва или надрыва тела отливки усадочного происхождения, возникшего в интервале температур затвердевания.

Примечание. Горячая трещина располагается по границам кристаллов, имеет неровную окисленную поверхность, на которой иногда видны дендриты

Холодная трещина

Ндп. Бой

D. Kaltbruch, Kaltriss

Е. Cold crack

F. Cassure froid

Дефект в виде разрыва тела затвердевшей отливки вследствие внутренних напряжений или механического воздействия.

Примечание. Холодная трещина обычно имеет чистую светлую или с цветами побежалости зернистую поверхность

Межкристаллическая трещина

D. Mikroriss, Korngrenzenriss

Е. Intercrystalline crack

F. Fissure intercristallique

Дефект в виде разрыва тела отливки при охлаждении отливки в форме на границах первичных зерен аустенита в температурном интервале распада.

Примечание. Межкристаллическая трещина в изломе термически обработанной пробы (отливки) имеет вид сглаженных поверхностей с зеркальным блеском на общем сером фоне волокнистой составляющей излома и образуется под воздействием водорода, растворенного в стали

Газовая раковина

Ндп. Пузырь

D. Blasen

Е. Blowholes

F. Soufflure

Дефект в виде полости, образованной выделившимися из металла или внедрившимися в металл газами

Ситовидная раковина

Ндп. Ситовидная пористость

D. Sieblunker, Siebblase

F.

Дефект в виде удлиненных тонких раковин, ориентированных нормально к поверхности отливки, вызванных повышенным содержанием водорода в кристаллизующемся слое

Усадочная раковинаНдп. Подсадина

D. Schwindungshohl raum

Е. Draw, contraction cavity

F. Effet

Дефект в виде открытой или закрытой полости с грубой шероховатой иногда окисленной поверхностью, образовавшейся вследствие усадки при затвердевании металла

Песчаная раковина

D. Sandeinschluss

Е. Sand holes, drop

F. Inclusion de sable

Дефект в виде полости, полностью или частично заполненной формовочным материалом

Шлаковая раковина

Ндп. Шлак

D. Schlackenblasen

Е. Slag blowholes, slag inclusion

F. Soufflures de scorie

Дефект в виде полости, полностью или частично заполненной шлаком

Залитый шлак

Ндп. Шлак

D. Е. Poured slag

F. Laitier

Дефект в виде частичного заполнения литейной формы шлаком

Графитовая пористость

Ндп. Течь

D. Е. Graphite porosity

F.

Дефект отливок из серого чугуна в виде сосредоточенных или паукообразных выделений графита, вызывающих неплотности металла при испытании гидравлическим или газовым давлением

Усадочная пористость

Ндп. Течь

D.

Е. Shrinkage porosity

F.

Дефект в виде мелких пор, образовавшихся вследствие усадки металла во время его затвердевания при недостаточном питании отливки

Газовая пористость

Ндп. Ситовидная пористость

Течь

D. Gasporositat

Е. Gas porosity

F.

Дефект в виде мелких пор, образовавшихся в отливке в результате выделения газов из металла при его затвердевании

Рыхлота

Ндп. Подкорковая пористость

D. Mikrolunker

Е. Microporosity, shrinkage porosity, grain boundary cracks

F. Microretassure

Дефект в виде скопления мелких усадочных раковин.

Примечание. Рыхлота обнаруживается при механической обработке отливки или методами дефектоскопии

Непровар жеребеек (холодильников)

D. Trennung zwischen Kernstutzen

( E. Unfused chaplets (cooles)

F. Incuit de support de noyau (refroidisseur)

Дефект в ряде несплошности соединения металла отливки с поверхностью жеребеек (холодильников) вследствие их загрязнения, несоответствия масс, пониженной температуры заливаемого металла

Вскип

Ндп. Кип

Дефект в виде скопления раковин и наростов, образовавшихся вследствие парообразования в местах переувлажнения литейной формы или проникновения газов из стержней в полость литейной формы

Утяжина

Ндп. Утяжка

Подсадина

D. Aussenlunker,

Einfallstelle

E. Shrinkage depression

F. Poquette retassure de surface

Дефект в виде углубления с закругленными краями на поверхности отливки, образовавшегося вследствие усадки металла при затвердевании

Металлическое включение

D. Metallischer Fremden Ursprungs

E. Exogenous metallic inclusion

F. Inclusion

Дефект в виде инородного металлического включения, имеющего поверхность раздела с отливкой

Неметаллическое включение

Ндп. Черные пятна

D. Nichtmetallischer E. Exogenous non-metallic inclusion

F. Inclusion non-

Дефект в виде неметаллической частицы, попавшей в металл механическим путем или образовавшейся вследствие химического взаимодействия компонентов при расплавлении и заливке металла

Королек

Ндп. Выпот

Дефект в виде шарика металла, отдельно застывшего и несплавившегося с отливкой, образовавшегося брызгами при неправильной заливке

НЕСООТВЕТСТВИЕ ПО СТРУКТУРЕ

Отбел

Ндп. Твердые места

D. Harte Stellen

E. Chill hard spots

F. Points durs

Дефект в виде твердых, трудно поддающихся механической обработке мест в различных частях отливки из серого чугуна, вызванных скоплением структурно свободного цемента

Половинчатость

Ндп. Отсер

Первичный графит

D. Halbheit

Meliertes Roheisen

Е. Mottleness

F. Fonte

Дефект в виде проявления структуры серого чугуна в отливках из белого чугуна

Ликвация

D. Seigerung, Entmischung

Е. Segregation

F. Liquation,

Дефект в виде местных скоплений химических элементов или соединений в теле отливки, возникших в результате избирательной кристаллизации при затвердевании

Флокен

Ндп. Белые пятна

D. Flocken

Е. Flakes

F. Flocon

Дефект в виде разрыва тела отливки под влиянием растворенного в стали водорода и внутренних напряжений, проходящего полностью или частично через объемы первичных зерен аустенита.

Примечание. Флокен в изломе термически обработанной пробы (отливки) имеет вид сглаженных поверхностей без металлического блеска (матового цвета) на общем сером фоне волокнистой составляющей

Дефекты отливок

Под песчаными включениями понимают открытые (наружные) или закрытые (внутренние) полости в теле отливки, полностью или частично заполненные формовочным или стержневым материалом. В большинстве случаев песчаные включения являются следствием других дефектов, вызванных разрушением рабочей полости формы и приводящих к образованию приливов.

Песчаные включения как самостоятельные дефекты образуются при разрушении (размыве) каналов литниковой системы. Они располагаются чаще всего в верхних частях отливки или на ее поверхности. В сложных разветвленных отливках, с большим количеством стержней их можно обнаруживать и в других местах. Размеры, количество и расположение песчаных включений зависят от характера разрушения или засорения формы, а также от степени последующего раздробления смытых кусочков формы или стержней.

Поверхность литниковых каналов разрушается в том случае, если прочность формовочной смеси, определяемая связью ее частиц между собой, недостаточна для сопротивления давлению и размывающему действию движущегося расплавленного металла. Поскольку весь поступающий в форму жидкий металл обязательно проходит через литниковую систему, эти участки формы находятся в очень тяжелых условиях. Формовочная смесь здесь интенсивно прогревается, имеющиеся в ней связующие разрушаются, что способствует отрыву частиц песка расплавленным металлом. Наиболее часто литниковые каналы разрушаются в местах, где скорость движения струи металла наибольшая, например в зоне

пережима струи металла, в дросселях и т. д. В этих местах образуются металлические приливы, всегда заполненные песком, а в отливке на некотором удалении от питателей обычно обнаруживаются включения.

Природные глинистые формовочные смеси способствуют усилению размыва формы, а следовательно, увеличению количества песчаных включений. Образование песчаных включений зависит от конструкции и тщательности выполнения литниковой системы. Например, при расположении стояка над питателем размывание формы увеличивается, при наличии зумпфа (металлоприем-ника) под стояком смягчается удар струи металла и значительно уменьшается ее размывающее действие. Усилению размывания литниковых каналов способствует повышение температуры заливаемого сплава, увеличение длительности заполнения формы и, следовательно, увеличение длительности теплового и механического воздействия на нее жидкого металла, прерывистая заливка и удары металла о стенки литниковых каналов и т. д.

В процессе заливки формы в наиболее неблагоприятных усовиях находятся поверхности стояка (особенно у стыка стояка с воронкой). Если диаметр отверстия воронки больше верхнего диаметра стояка или оси обоих отверстий не совпадают, то кромки стояка могут быть смыты металлом и в отливке образуются песчаные включения. В то же время на отливках могут отсутствовать следы каких-либо повреждений формы.

Источником песчаных включений в отливках могут быть также различные дефекты, главным образом ужимины, возникающие в элементах литниковой системы и прибылях. При исследовании причин появления песчаных включений в отливках гильз цилиндров грузового автомобиля были обнаружены ужимины па питателях и питающих бобышках (рис. 39). Возникающие при образовании этих дефектов высохшие корочки формовочной смеси смывались потоком металла в рабочую полость формы и приводили к образованию в отливке песчаных включений. Исключение этих дефектов позволило существенно снизить брак по песчаным включениям. Появление песчаных включений возможно из-за небрежностей и нарушения технологии при изготовлении литейной формы. К таким причинам можно отнести попадание формовочной смеси в полость формы при ее сборке и спаривании через литниковую чашу пли воронку, отсутствие обдува формы сжатым воздухом пли отсоса из них посторонних частиц, попадание формовочной смеси форму через стояк при обдуве соседних форм и т. д.

Способы предотвращения песчаных включений. Для предотвращения образования песчаных включений следует повышать механическую прочность материала формы. Это достигается увеличением степени уплотнения формовочной смеси, введением в нее достаточного количества глины или бентонита. Компоненты формовочной смеси должны быть хорошо перемешаны.

Образование рассматриваемых дефектов уменьшается при окраншвании литниковой системы, в частности, цирконовой краской, и ее прошпиливании.

Особое внимание должно быть уделено конструированию и тщательному выполнению элементов литниковой системы. В ней не должно быть острых углов и резких поворотов, отдельные ее элементы должны плавно сопрягаться и иметь соответствующие радиусы закругления и галтели. В отдельных случаях для выполнения литниковых каналов рекомендуется применять формовочные смеси повышенной прочности. В основании стояка необходимо предусматривать достаточно глубокие зумпфы, а иногда и специальные стержни. При заливке стали в основание стояка иногда укладывают шамотный кирпич. Такими же кирпичами рекомендуется перекрывать и тупиковые части набираемых из шамотных изделий литниковых ходов крупных стальных отливок.

Необходимо предотвратить образование дефектов в литниковой системе. Так, для ликвидации ужимин полезно выполнять на отдельных ее элементах противоужимную сетку.

Конструкция литниковой системы должна обеспечивать улавливание частичек формовочной смеси, попавшей в расплав при разрушении литниковой воронки и стояка. С этой целью рекомендуется устанавливать под стояком фильтровальную сетку. При необходимости можно применять сухие литниковые чаши. Следует обеспечивать минимальную высоту падения струи расплава при заливке, так как при ее увеличении размывающее действие увеличивается и количество песчаных включений резко возрастает.

Для предотвращения песчаных включений большое значение имеет тщательное соблюдение технологии. Должна быть исключена возможность попадания формовочной смеси в форму при ее сборке, транспортировке и выдерживании перед заливкой. Формы должны быть тщательно продуты сжатым воздухом или очищены путем отсоса. Литниковые воронки и чаши до заливки по возможности должны быть прикрыты кусками фанеры, жести или специальными крышками.

Шлаковыми называют включения, имеющие вид и состав шлака. Чаще всего шлаковые включения расположены в верхних частях отливок или на их поверхности. Оставшиеся после удаления шлака полости в теле отливки могут иметь гладкую или шероховатую

поверхность с неровными краями. В зависимости от причин образования встречаются отдельные, изоокисления некоторых примесей чугуна (кремния, марганца), составляет обычно 4—7% массы металлической шихты.

В процессе переливов и заливки в формы расплав взаимодействует с материалом футеровки ковшей и с атмосферой, также образуя шлаки. Шлак обычно стремятся удалить с поверхности расплава, но частицы его остаются в расплаве. Эти частицы могут при заливке попасть в форму и образовать неметаллические (шлаковые) включения в отливке.

При заливке формы расплав все время находится в контакте с формовочной смесью, которая может разрушаться. Частицы смеси попадают в расплав и при затвердевании отливки остаются в ней в виде песчаных включений. Песчаные включения возникают также вследствие попадания формовочной смеси в форму при сборке, простановке стержней, обдувке формы, кантовке или даже из-за небрежности или недостаточной квалификации рабочих.

Следует отметить, что чаще всего источником неметаллических включений являются образовавшиеся ранее дефекты (например, лигированные открытые включения разнообразных размеров и конфигурации; включения, обнаруживаемые в теле отливки и имеющие выход к поверхности в виде небольшого отверстия; рассеянные включения, расположенные на поверхности отливки в виде сыпи, и т. д.

Шлаковые включения в большинстве случаев серого цвета различных оттенков.

Основная причина образования шлаковых включений — проникновение шлака вместе с расплавом в рабочую полость литейной формы. Возможность такого проникновения определяется количеством и природой шлаковых включений в расплаве, а также надежностью технологических приемов, предотвращающих их попадание в отливку. Шлак попадает в расплав обычно при механическом перемешивании его с расплавом в процессе плавки и при выпуске из плавильного агрегата. Вследствие меньшего удельного веса шлаковые частицы в расплаве стремятся укрупниться и всплыть на поверхность. Однако при недостаточной выдержке металла в ковше перед заливкой, что наблюдается в массовом и серийном производстве, шлаковые частицы не успевают всплыть и могут попасть в форму вместе со сплавом.

Очень мелкие шлаковые частицы, образующиеся вследствие физико-химических реакций в расплаве, обычно не приводят к образованию существенных дефектов. Так, мелкие и тонкостенные отливки затвердевают значительно раньше, чем эти частицы успеют всплыть и укрупниться. Однако в крупных и медленно охлаждающихся отливках, особенно при недостаточной выдержке расплава в ковше, они могут укрупниться и всплыть к окончанию затвердевания. В таких случаях в отливках образуется большое количество шлаковых включений.

При отливке деталей из чугуна с шаровидным графитом, модифицированного магнием, в них обнаруживаются шлаковые включения в виде черных пятен. Исследования показали, что такие включения состоят из соединений магния с серой и кислородом и располагаются на горизонтальных поверхностях отливок, в верхних частях или под стержнями. С увеличением содержания серы до 0,08—0,12% количество черных пятен сильно возрастает.

Способы предотвращения шлаковых включений. Основные способы предотвращения шлаковых включений в отливках можно разделить на две группы: способы, направленные на наиболее полное отделение шлака в процессе плавки и подготовки расплава к заливке, и способы, обеспечивающие задержку шлака в литниковой системе за счет применения специальных элементов и приспособлений, а также выбора соответствующих сечений ее составных частей.

В производственных условиях практически исключается возможность длительной выдержки жидкого металла в ковшах, поэтому большое значение имеет повышение температуры перегрева и понижение вязкости шлака. При низкой вязкости шлака его частицы легко укрупняются и всплывают, захватывая по пути мельчайшие частицы других неметаллических включений. Последние из-за ничтожно малых скоростей подъема самостоятельно всплывать не успевают.

Таким образом, для предотвращения возможности образования шлаковых включений процесс шлакообразования и вязкость шлака следует регулировать в процессе плавки путем подбора и строгой дозировки флюса соответствующего состава. Вязкость шлака необходимо периодически контролировать.

При выпуске металла из плавильного агрегата следует исключить возможность попадания шлака вместе с металлом. Это достигается применением копильника в вагранках, установкой на желобах специальных шлакоотделителей, например типа сифонов и т. д. Шлак, образующийся на поверхности расплава в ковше, следует счищать железными или деревянными скребками. Удаление шлака в этом случае облегчается при повышении его вязкости путем присыпки чистым и сухим кварцевым песком. Шлак, приставший к стенкам ковша, должен быть удален перед заливкой

в него расплава. Возможность попадания шлака в полость литейной формы существенно уменьшает применение стопорных, чайниковых и сифонных ковшей.

Установка шлакоуловителей позволяет отделить расплав от шлака вследствие разности их удельных весов. Эффективность задержки шлака зависит также от правильности подбора размеров и соотношений площадей сечения отдельных элементов литниковой системы. Литниковая система должна быть построена таким образом, чтобы частицы шлака, попадающие вместе с металлом из ковша, и крупные частицы формовочной смеси, отделяющиеся от стенок ее каналов, были задержаны и не попали в полость формы.

Для обеспечения возможно более быстрого заполнения литниковой системы и всплывания шлаковых частиц необходимо последовательно увеличивать площади сечения элементов от питателей

к стояку. Для уменьшения скорости движения расплава на выход из питателей в цветном и стальном литье считают полезным их делать с плавным расширением.

Наиболее распространено применение следующих литниковых систем:

а) тормозящих, в которых литниковый ход состоит из двух или более колен, располагающихся в различных половинах формы и направленных под углом друг к другу;

б) дроссельных, в которых между стояком и питателем предусматриваются узкие щелевидные каналы, обеспечивающие спокойный вход металла в форму;

в) с центробежными шлакоуловителями, применение их позволяет значительно уменьшить брак по шлаковым включениям;

г) дождевые, в которых стояк соединяется с кольцевым шлакоуловителем, расплав из последнего поступает в полость формы через цилиндрические или щелевидные питатели;

д) сифонные, обеспечивающие подачу металла в форму на одном или нескольких уровнях;

Дефекты литья

Технология получения изделий из металла литьем известна человечеству более четырех тысячелетий. Металлические предметы — оружие, инструменты, украшения, утварь — составляли существенную часть рукотворного окружения человека.

И с первых же отливок мастеров-металлургов начали преследовать дефекты литья. В древности способы борьбы с дефектами при литье находили интуитивно. Современная металлургия применят для этого научный подход.

Классификация дефектов отливок

В современной металлургии существует несколько классификаций брака при литье.

В зависимости от степени изменения и возможности исправления виды дефектов подразделяют на:

- Условный брак. Отливка имеет недостатки, которые не ухудшают ее рабочие качества. Отливка идет в дальнейшую обработку

- Исправимый брак. Дефекты существенны, но поддаются коррекции тем или иным производственным способом. Например, наплавкой. После исправления брака литья деталь также идет в дальнейшую обработку.

- Окончательный брак. Ремонту не подлежит, поскольку это невыполнимо или очень дорого.

Дефекты литья также делятся по месту их обнаружения. Брак при литье, обнаруженный внутри участка называют внутренним.

Внутренний брак литья

Если же дефект обнаружен при дальнейшей обработке — это внешний брак.

По внешнему проявлению различают следующие основные виды дефектов отливок:

Пригар

Это слой формовочных материалов, спекшихся с металлом, прочно присоединенный к поверхности отливки.

Приливы

Это увеличение размеров отливок, не предусмотренное проектом. Разделяются на

- Заливы.- Возникают по линии стыковки частей формы. Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок

- Подутость, или распор — получаются из-за давления расплава на рыхлую смесь.

- Нарост возникает вследствие размыва формы потоком расплава при заливке.

- Просечки (гребешки, заусенцы) возникают из-за попадания расплава в повреждения формы или стержня.

Дефекты поверхности

Дефекты при литье часто проявляется в виде пороков поверхности. Сюда относятся

Внешние дефекты литья

- Засоры. Массы зерен земли или шлаков. Вызваны ошибками в проектировании форм, непродуманным расположением литников, несоблюдением технологии складирования и перевозки опок.

- Ужимины возникают при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и в образовавшуюся пустоту затекает расплав.

- Спаи, или неслитины, возникают в зоне контакта слоев охладившегося расплава. Из-за недостаточной температуры эти потоки не могут правильно сплавиться.

- Плены возникают при окислении легирующих добавок.

- Морщинистость, или складчатость, заключается в появлении на поверхности разнонаправленных складок из-за скопления значительных объемов углерода.

- Выпот выглядит как большое количество лопнувших пузырьков и вызывается взрывообразным выделением скоплений графита

- Корольки — дефекты, вызванные разбрызгиванием расплава во время заливки. Шарик металла кристаллизуется и не сплавляется с отливкой.

- Коробление отливки возникает вследствие внутренних напряжений из-за неравномерного остывания

Трещины

Еще один часто встречающийся порок литья — это трещины. Они бывают:

Трещины — деффект литья

- Горячие. Возникают при температуре кристаллизации из-за усадочных напряжений. Приобретают неровный вид.

- Холодные. Возникают при более низких температурах, имеют ровный, прямой профиль.

- Межкристаллические. Свойственны легированным сталям в зонах неметаллических включений.

Газовые дефекты

- Ситовидная пористость — это множество мелких пузырьков в теле детали

- Газовые раковины – каверны большего размера, возникшие из-за выхода и объединения мелких пузырьков.

Изменение структуры металла

Встречается при отливке чугуна, на поверхности детали формируется тонкое включение чугуна другого вида.

Внутренние дефекты

Усадочные пороки возникают ввиду сжатия металла при смене им фазового состояния с жидкого на твердое.

Причины возникновения дефектов

Основные причины возникновения брака при литье

- Несоблюдение технологии литья: режима заливки и охлаждения, состава шихты и земли, порядка изготовления форм и т.п.

- Усадка металла при кристаллизации

- Ошибки при проектировании формы в целом и литниковой системы в особенности

- Недостаточная газопроводимость формы и нарушение вентиляции отливки

Дефект при усадки металла при кристаллизации

При условии соблюдения норм проектирования, состава смесей и технологических режимов литья производство получит качественную отливку, сведя вероятность брака литья к минимуму.

Способы исправления литейного брака

Для исправления поверхностных дефектов применяется механическая обработка — токарная, фрезерная или зачистка.

Фрезерная обработка брака литья

Если при этом размеры детали сократились больше допустимого, применяется наплавка тонкого слоя металла, доводящего размеры до требуемых и, как правило, улучшающего свойства заготовки.

Ультразвуковой неразрушающий метод контроля

Внутренний брак обнаруживается методами неразрушающего контроля. Иногда, если причина образования дефектов — внутренние напряжения, их удается снять путем нагрева и охлаждения по специальной методике. К сожалению, чаще внутренний брак литья исправлению не подлежат.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА

Сплавы для литья состоят из двух и более компонентов. Основным элементом выступает металл. Сплавы из металла обладают более высокими механическими и физическими свойствами, чем чистые металлы.

Например, прочность стали больше прочности железа, а бронза и латунь прочнее меди.

Литые изделия применяют во всех отраслях промышленности. Самый распространенный метод литья — литье по выплавляемым моделям (ЛВМ). Для того, чтобы получить отливки применяют неразъемные формы, которые сформированы из воскоподобных композиций.

Преимущества ЛВМ:

- Большая точность отливок.

- Возможность вылить детали сложной формы и маленького размера.

- Экономия расходного материала и инструмента.

- Литье тонкостенных литых конструкций.

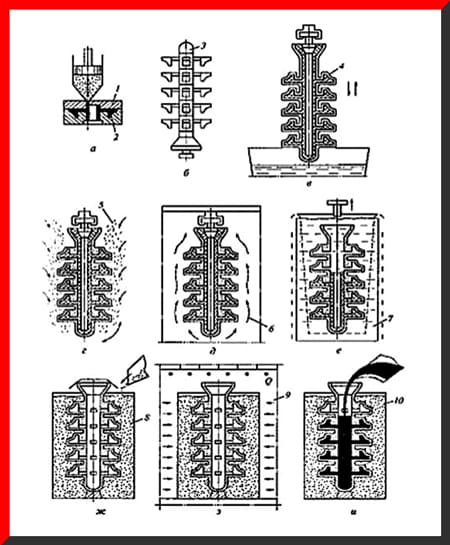

Рисунок 1. Процесс литья по выплавляемым моделям.

1 – пресс-форма; 2 – модель; 3 – блок моделей отливок; 4 – слой суспензии; 5 – огнеупорный материал; 6 – пары аммиака; 7 – горячая вода; 8 – опорный материал; 9 – печь; 10 – прокаленная форма.

а — запрессовка модельного состава в пресс-форму; б – сборка моделей в блоки; в – нанесение на модельные блоки огнеупорной смеси; г – нанесение слоя огнеупорного зернистого материала; д – подсушка слоев оболочки; е – удаление модельного состава; ж – формовка в опоки; з – прокалка в печи; и – заливка формы.

Важная задача литейной отрасли – сократить потери от брака.

Две основные системы для определения дефектов литья металла:

- Выявление дефектов по причинам образования и общности явлений.

Определение дефектов литья металла по внешнему виду.

ПОВЕРХНОСТНЫЕ ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА

1. Пригар.

Наслоение на отливке, образующееся из элементов формовочных материалов, которые оплавились. Это образование крепко держится на наружной части отлитой детали. Начальный этап формирования пригара – жидкий сплав попадает в поры формы. Вторая стадия – окислы металла расплава вступают в реакцию с окислами формовочного материала.

Чтобы предотвратить этот дефект нужно добиться того, чтобы давление расплава было меньше критического и температура на поверхности формы была ниже температуры затвердевания сплава.

Таблица 1. Критическое давление (кГ/см 2 ) в газовых средах при попадании в образцы, нагретые до 1600 0 C.

| Материал смеси | Аргон | Водород | Воздух |

| Циркон | 0,44 | 0,37 | 0,20 |

| Магнезит | 0,42 | 0,40 | — |

| Кварц | 0,34 | 0,28 | 0,23 |

| Хромомагнезит | 0,38 | 0,34 | 0,28 |

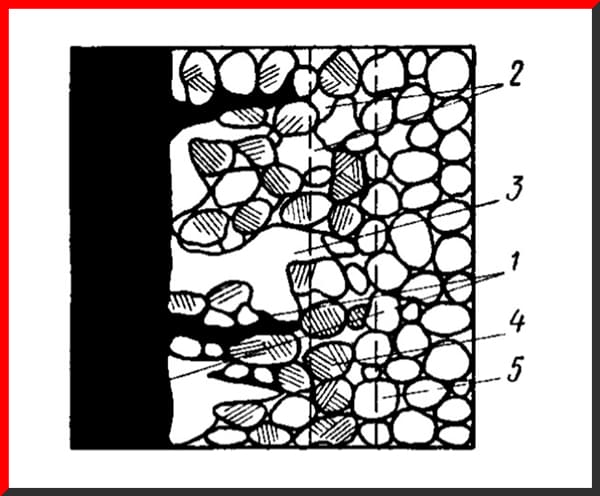

Рисунок 2. Контактная зона пригара.

1 – отливка и сплав, проникший в поры или трещины формы; 2 – поры; 3 – новообразования; 4 – видоизмененные зерна песка; 5 – малоизмененные зерна песка.

Чтобы предотвратить попадание сплава в поры нужно использовать облицовочные смеси с высоким охлаждающим потенциалом.

Для того, чтобы получить чистую поверхность отливок создают на поверхности формы вязкую пленку, которая не пропускает кислород в поры смеси. Для этого в формовочную смесь добавляют 0,2 – 2 % щелочи, жидкого стекла, апатитовой руды или других элементов, которые при нагревании образуют вязкие легкоплавкие шлаки.

2. Складчатость.

Часто наблюдается на чугунных отливках в виде сморщенных участков и углублений с бесформенными краями. Дефект образуется около питателей отливок. Складчатость резко снижает гидравлическую плотность отливок.

Методы предупреждения складчатости. При избыточном количестве угля, пека и других элементов повышается появление блестящего углерода и появляется складчатость. Поэтому содержание этих материалов в составе формовочных смесей не должно быть выше 5 – 6 %. Нужно увеличивать газопроницаемость формовочной смеси, а также усовершенствовать вентиляцию форм. Также значительное увеличение температуры заливаемого металла уменьшает вероятность образования такого дефекта литья металла как складчатость.

3. Ужимины.

Это утолщение на поверхности отливки, под которым располагается полость. Внутри полости находится формовочный материал. Ужимины образуются от быстрого нагрева рабочей полости формы. Они могут иметь вид неглубоких вытянутых канавок или впадин, тонких и плоских наростов неправильной формы с песчаными включениями. Иногда образуются ужимины без прослойки формовочной смеси. Такие удалить очень трудно.

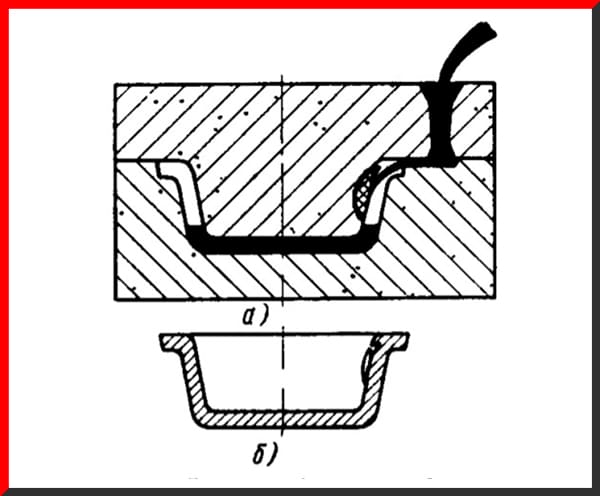

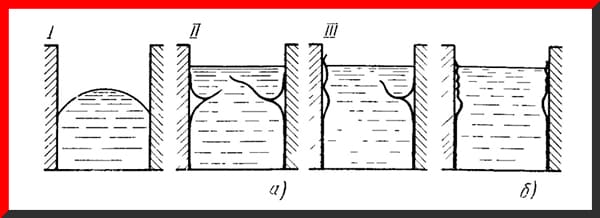

Рисунок 3. Схема образования ужимин при тепловом и механическом воздействии струи расплава на поверхности формы.

а – отслоение и разрушение участка полости формы; б – отливка с дефектом.

Способы предотвращения ужимин.

Самый распространенный – нанести на поверхность формы, которая склонна к отслоению, параллельные риски сплошной сеткой. Расстояние между рисками зависит от свойств формовочной смеси и условий заливки формы.

К способам предотвращения ужимин относится также повышение прочностных свойств зоны конденсации влаги за счет активации глинистых материалов, входящих в состав формовочных смесей, определенным количеством кальцинированной соды.

Увеличить прочность зоны конденсации влаги можно путем введения в формовочные смеси веществ, приготовленных на основе производных крахмала и целлюлозы. В зоне конденсации влаги, нагретой до 100 0 C, они хорошо поглощают влагу и препятствуют ее разупрочнению.

Уменьшают температурные напряжения формовочных смесей, вводя в их состав специальные добавки – древесную и злаковую муку, сульфитную барду, торф и прочие.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА. РАКОВИНЫ

1. Газовые раковины.

Это пустоты в отливке, которые образовались под воздействием газов. Такие дефекты литья металла могут располагаться как группами, так и быть одиночными очагами. Они имеют гладкую поверхность.

Для предупреждения появления газовых раковин, которые образуются при попадании газа в сплав, следует уменьшать газотворность смесей, увеличивать скорость отвода газов из форм и стержней и удалять из отливки газовые пузыри до ее затвердевания. Газы, оставшиеся в металле в растворенном состоянии, раковин не образуют. Когда отливка быстро затвердевает, выделяется меньше растворенных газов и вероятность появления газовых раковин уменьшается. Для того, чтобы уменьшить газонасыщенность металлов применяют вакуумную плавку.

2. Ситовидная пористость.

Вытянутые раковины с гладкими стенками, которые расположены под литейной коркой по всей отливке или в отдельной ее части перпендикулярно к поверхности отливки. Отдельные раковины могут выходить наружу. Их диаметр не меньше 2 – 3 мм. Дефект встречается в стальных и чугунных отливках.

Рисунок 4. Ситовидная пористость в сечении стальной отливки.

Как не допустить образование ситовидной пористости. Самым распространенным методом является раскисление сплава с большим количеством раскисляющих добавок, достаточных для того, чтобы связать кислород, который попадает в сталь в момент между выходом из печи и окончательным заполнением формы. Часто для раскисления применяют алюминий. Оптимальная норма – 1,5 кг на 1 тонну стали. Остаточное его содержание в отливке должно составлять 0,04 – 0,06 %.

Также рекомендуется сокращать время плавки после кипения стали, чтобы не повышать содержание кислорода и водорода, не допускать попадания влаги из системы охлаждения, тщательно раскислять сталь в печи. Не рекомендуется заливать формы сильно перегретой сталью.

Для того, чтобы исключить ситовидную пористость в чугунных отливках необходимо выявить и устранить источники попадания в чугун алюминия и титана. В чугуне их количество не должно превышать 0,01 – 0,02 %.

Водород из чугуна удаляют продувкой сухим инертным газом (азот, аргон), а также методом заливки чугуна в просушенные формы.

3. Усадочные раковины и пористость.

Это открытые или закрытые полости в отливке, которые имеют шероховатую грубокристаллическую поверхность.

Усадочная пористость проявляется в виде мелких полостей, которые расположены между дендритами сплава по всему объему отливки или в ее центральных частях. Усадочные раковины образуются в утолщенных местах отливки, которые затвердевают в последнюю очередь. Металл в усадочной раковине содержит большой процент серы и фосфора.

Большое влияние на образование усадочных дефектов литья металла оказывает химический состав сплава.

Как предотвратить усадочные дефекты? Усадка – естественный процесс, который проходит в остывающей отливке. Предотвратить его невозможно. Все что можно сделать – создать такие условия затвердевания, при которых недостаток жидкого металла в кристаллизующейся отливке восполняется путем подвода дополнительного жидкого металла. Этот процесс должен быть непрерывным и продолжаться до полного затвердевания.

НЕМЕТАЛЛИЧЕСКИЕ ВКЛЮЧЕНИЯ В ОТЛИВКАХ

1. Шлаковые включения.

Это включения, которые имеют вид и состав шлака. Чаще всего они расположены в верхних частях отливок или на их поверхности.

Основная причина возникновения – проникновение шлака вместе с расплавом в рабочую полость литейной формы. Если частицы шлака слишком мелкие, они не приводят к образованию дефектов литья металла.

Основные способы предотвращения шлаковых включений:

- Полное отделение шлака в процессе плавки и подготовки к заливке.

- Задержка шлака в литниковой системе за счет применения специальных элементов и приспособлений.

В производственных условиях исключается длительная выдержка жидкого металла в ковшах. Таким образом, чтобы предотвратить образование шлаковых включений процесс шлакообразования и вязкость шлака следует регулировать в процессе плавки, подбирая и дозируя флюс определенного состава. Установка шлакоуловителей позволяет отделить расплав от шлака.

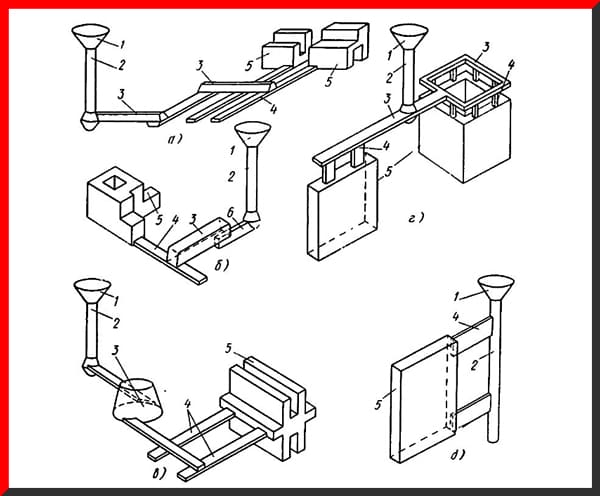

Рисунок 5. Схемы литниковых систем.

а – тормозящая; б – дроссельная; в – с центробежным шлакоуловителем; г – дождевая; д – сифонная; 1 – литниковая чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатели; 5 – отливка; 6 – дроссель.

2. Песчаные включения.

Открытые или закрытые полости в отливке, которые заполнены формовочным или стержневым материалом. В большинстве случаев являются следствием других дефектов, вызванных разрушением рабочей полости формы и приводящих к образованию приливов.

Природные глинистые формовочные смеси способствуют усилению размыва формы и увеличению количества песчаных включений.

Как предотвратить песчаные дефекты литья металла. Следует повышать механическую прочность материала формы. Для этого в нее вводят достаточное количество глины или бентонита и тщательно перемешивают компоненты.

Образование песчаных включений также уменьшается при окрашивании литниковой системы цирконовой краской. Кроме того, в ней не должно быть резких поворотов, отдельные элементы должны плавно сопрягаться и иметь соответствующие радиусы закругления.

Соблюдение технологии также имеет очень важное значение. Важно не допустить попадание формовочной смеси в форму при ее сборке, транспортировке и выдерживании перед заливкой.

3. Плены.

Это пленки на поверхности и внутри отливки, состоящие из окислов и включений формовочного материала.

Рисунок 6. Механизм образования плен.

а, I – расплав плена разрушается на его гребне при быстром неспокойном поступлении в форму;

а, II – вытекающий через разорванную плену расплав заливает смежные участки полости формы.

а, III – в этом случае плена полностью или частично остается в толще отливки.

б – прижимаясь к стенкам формы или стержней, плены могут способствовать образованию неровной волнистой поверхности отливок.

Увеличение склонности сплава к пленообразованию вызывают алюминий, титан, хром. Склонность стали к образованию плен увеличивается при ее многократном перегреве без наведения шлака.

Температуру расплава, при которой начинают появляться плены, называют порогом пленообразования.

Для стали Х18Н9ТЛ температурный порог составляет 1600 – 1630 0 C, для марки Х20Н5Г12АФЛ — 1500 – 1580 0 C. При нагреве сплава выше порога пленообразования плены исчезают.

Эффективный способ уменьшения плен – повышение температуры и скорости заливки расплава, а также создание в форме восстановительной атмосферы за счет введения органических веществ – мазута, каменноугольной смолы и пека.

ДЕФЕКТЫ ЛИТЬЯ МЕТАЛЛА. ТРЕЩИНЫ

В процессе затвердевания отливки температура отдельных ее участков никогда не бывает одинаковой. Температура поверхности всегда ниже, чем внутренних слоев, тонкие стенки остывают быстрее толстых. Стержни и болваны, окруженные металлом, быстро прогреваются и затрудняют отвод тепла от соприкасающихся с ними стенок отливки, части отливок, примыкающие к литниковой системе и прибылям, остывают медленнее. Одни элементы отливки, препятствуя свободной усадке других, оказывают друг на друга силовое воздействие. В результате возникают внутренние напряжения, от которых и появляются трещины.

1. Горячие трещины.

Так называют хорошо видимое нарушение сплошности отливки. Поверхность трещин грубая, окисленная, со следами дендритов. Характерный признак – неровные края и значительная ширина.

Рисунок 7. Горячая трещина в отливках.

Горячие трещины появляются от растягивающих напряжений. Причиной разрушения может быть недостаточная прочность сплава или недостаточная способность к деформированию.

Большое влияние на образование горячих трещин оказывает конструкция отливки. Чем больше разница в толщине отдельных частей отливок, тем больше температурные напряжения.

Методы предотвращения горячих трещин. Важно обеспечить минимальный перепад температур в стенках и отдельных частях отливки в период ее затвердевания и охлаждения. Поэтому нужно правильно конструировать отливки так, чтобы одновременно обеспечить затвердевание и остывание стенок отливки без образования термических узлов.

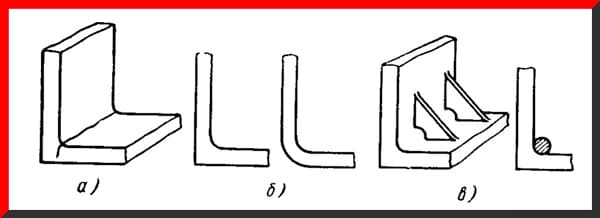

Рисунок 8. Предупреждение горячих трещин в герметическом узле отливки.

а – горячая трещина в остром углу; б – закругления; в – тонкие ребра и наружный холодильник.

Большое влияние на образование трещин оказывает температура металла, способ его подвода, наличие прибылей, неметаллические включения. Все эти факторы нужно учитывать.

2. Холодные трещины.

Когда стальные отливки охлаждаются до 620 – 650, а чугунные ниже 400 – 650 0 C, в их материалах преобладают упругие свойства. От этого образуются холодные трещины. Механизм образования холодных трещин почти не отличается от горячих.

Рисунок 9. Холодная трещина.

Холодные трещины появляются в зоне растягивающих напряжений и располагаются в острых углах и других местах, где концентрируются напряжения.

Предотвращение холодных трещин. Важно не допустить возникновение остаточных напряжений. Для этого повышают прочность и пластических свойств металла отливки. Например, стали с пониженным содержанием углерода и легирующих элементов меньше склонны к образованию данных дефектов литья металла.

У компании ООО ЛипецкТехноЛит есть собственный цех литья, где мы применяем современные технологии в области изготовления стали, оборудования для металлообрабатывающей промышленности и запасных частей к нему.

У нас вы можете приобрести готовые дробеметные установки или заказать изготовление нестандартного оборудования по чертежам. Если нет чертежей – наши специалисты проведут исследование и предоставят присоединительные размеры перед изготовлением.

Читайте также: