Металлические пролетные строения мостов

Мы редко задумывается о том, как строятся мосты и из какого материала, главное, чтобы они выполняли свою функцию. А ведь это одно из первых инженерных и технически сложных сооружений, созданных человеком. Много веков человечество строило мосты из различных материалов. Это были камни, кирпич, дерево, бетон, но все они со временем рассыпались и не были надежными. Металл оказался наиболее подходящим материалом для строительных конструкций, а самым прочным и долговечным оказались конструкции металлического моста. Далее подробнее рассмотрим из чего состоит металлический мост, и каких видов он может быть?

Из чего состоит металлический мост

Любой мост независимо от конструктивных особенностей состоит из пролетного строения и опор. Пролетное строение — это основная часть моста, по которому проходят люди или передвигается транспорт. В зависимости от конструкции пролета, мосты подразделяются на различные виды. Пролетные строения лежат своими концами на опорах, закрепленные к фундаменту. Опоры по краям моста на берегу речки или оврага, называются устоями, а опоры, устанавливаемые в промежутке — быками.

Основные конструктивные элементы металлического моста — это различные балки, арочные конструкции, подвесы, плоские и пространственные фермы. Комбинируя разнообразные варианты этих элементов, мостостроители создают оригинальные архитектурные решения и различные типы металлических мостов.

Типы металлических мостов

Все мосты выполняют одинаковые функции, но конструктивно отличаются друг от друга. Виды металлических мостов можно условно разделить на несколько типов. Металлические мосты бывают:

- Балочные;

- Рамные;

- Висячие;

- Вантовые;

- Разводные;

- Комбинированные.

Конструктивные особенности

При устройстве металлических мостов применяются специальные стали. Это прокат различных профилей — листовой, угловой, двутавровый и швеллерный. Для некоторых отдельных элементов используют стальное литье. При строении мостов широко используются заклепки и болты для фланцевых соединений, и при креплении элементов к опорам и фундаментальным блокам.

Рассмотрим конструктивные особенности различных типов металлических мостов.

Балочные

Самый распространенный вид. Основа всей конструкции — стальная балка, уложенная горизонтальна на опоры. На нее настилаются меньшие балки составляя таким образом пролетное строение. Балки представляют собой двутавровые или коробчатые конструкции. Балочные мосты бывают со сплошными балками и разрезными. Часто используются при строительстве мостов для автомобильных дорог и для пешеходов в черте города.

Рамные

Рамочные стальные мосты имеют жесткое соединение пролетных строений с опорами. Рамы мостов строят шарнирными, устанавливая их в местах соединения стоек опор с фундаментом. Рамные конструкции бывают и без шарниров, при условии отсутствия слабых грунтов и подвижности опор. Для небольших пролетов, рама делается монолитной, при больших — многопролетными. Стальные рамные мосты применяют для автодорожных виадуков.

Висячие и вантовые

Основными отличиями этих видов мостов являются наличие гибких конструкций, таких как растяжки, стальные канаты, тросы и кабели, цепи и ванты. Часто эти мосты называют подвесными. Центральные канаты или тросы подвешиваются к пилонам. А к этим тросам крепят уже канаты поддерживающие пролетное полотно. Если дорожное полотно поддерживается канатами, закрепленными непосредственно на пилонах, то это мост вантового типа.

Разводной

Разводной мост — сложное инженерное сооружение, имеющее подвижное пролетное строение для прохода судов. На судоходных реках иногда дешевле построить разводной мост со специальным оборудованием и оператором, чем строить мост сложной конструкции с длинные пролеты. Каждый разводной мост по-своему уникален и неповторим.

Преимущества металлических мостов

Металл — самый подходящий материал для устройства металлических мостов. Металл обладает хорошими прочностными характеристиками при работе под нагрузкой, на сжатие и растяжение, на скручивание. При всем этом металлические изделия хорошо поддаются различным видам обработки и позволяют создавать разнообразные сварные конструкции для всех видах мостов. Большое преимущество использования металла в том, что изготавливать конструкции можно на специализированных заводах, доставлять к месту монтажа и там уже проводить окончательную сборка по чертежам. Это позволяет производить строительство мостов быстрыми темпами и с высоким качеством. Больше про изготовление металлоконструкций можно узнать по ссылке.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Область применения. Характеристика стальных мостов

Стальными называются мосты, главные пролетные строения которых выполнены из стали. Опоры их могут быть из бетона, железобетона и других материалов. Строительные стали обладают высокой прочностью, пластичностью и ударной вязкостью, поэтому стальные мосты имеют наибольшие пролеты и надежно работают под тяжелыми динамическими нагрузками. Уже к последней четверти XX в. длина пролетов металлических мостов достигала 1400 м, а длина пролетов железобетонных мостов превышала 300 м. Стальные пролетные строения имеют различные статические схемы и разнообразные конструктивные формы. Они легко расчленяются на крупные блоки или элементы, удобные для изготовления, перевозки и монтажа. Масса стальных пролетных строений значительно меньше соответственных железобетонных, что уменьшает нагрузку на опоры мостов, снимает транспортные расходы. К преимуществам стальных пролетных строений мостов относятся возможность максимальной индустриализации их изготовления на заводах, применение автоматической электросварки, высокая степень готовности конструкций, комплексная механизация и малая трудоемкость монтажа различными способами в любое время года и в очень короткие сроки. Стальные пролетные строения имеют длительные сроки службы. Они могут быть сравнительно просто усилены при возрастании временной подвижной нагрузки. Основным недостатком таких пролетных строений является коррозия металла. Применение антикоррозийных сталей и специальных покрытий, а также тщательный надзор за состоянием металла в процессе эксплуатации, устраняют этот недостаток. Стальные мосты сооружают в районах с любыми климатическими условиями. На железных дорогах нашей страны они составляют более 50 % протяженности всех мостов.

Металлические мосты различаются по конструкции пролетных строений, роду езды, статической схеме, по способу соединения конструктивных элементов.

По конструкции пролетные строения бывают двух видов: со сплошной стенкой и со сквозными фермами; большие пролеты выгоднее перекрывать сквозными фермами, а малые — балками со сплошной стенкой. При современных технологиях сплошностенчатые балки оказываются более экономичными в пролетах до 80—100 м.

По роду езды различаются пролетные строения с ездой поверху и ездой понизу. По статической схеме пролетные строения разделяются на балочные (разрезные, неразрезные, консольные), арочные, рамные, ванто-вые и висячие. Наиболее распространенными являются балочные пролетные строения с разрезными сквозными фермами, перекрывающие пролеты до 160 м. Пролетные строения с неразрезными и консольными фермами применяют главным образом на крупных реках и в путепроводах. Арочные металлические мосты применяются на железных дорогах так же широко, как и балочные. Висячие мосты в нашей стране применяются в основном на автомобильных дорогах. В конце XX в. получили широкое распространение вантовые, балочно-рамные и рамные мосты.

По способу соединения элементов пролетные металлические строения могут быть клепаными, клепано-сварными, цельносварными, на высокопрочных болтах и на обычных болтах.

Применение стальных мостов должно быть обосновано технико-экономическими расчетами. Стальные мосты целесообразны при больших пролетах, так как большие пролеты сокращают количество опор, что при высоких опорах и глубоких фундаментах существенно снижает объемы работ, сокращает продолжительность и стоимость строительства.

Главными задачами в области проектирования и строительства стальных мостов являются: широкое внедрение высокопрочных сталей, снижение расхода металла, укрупнение элементов пролетных строений при изготовлении их на заводах, упрощение монтажных стыков, дальнейшее совершенствование электросварки и технологии заводского изготовления и монтажа стальных конструкций пролетных строений.

Сталь для мостов

Для конструкции мостов, работающих на многократно повторяющиеся тяжелые динамические нагрузки, применяют высококачественные углеродистые или низколегированные мартеновские и конверторные горячекатаные стали, удовлетворяющие требованиям СНиП и ГОСТов.

По стандарту марка углеродистой стали обыкновенного качества обозначается буквами Ст и цифрами от 0 до 7. Качественные углеродистые стали маркируются двухзначными цифрами, показывающими содержание углерода в сотых долях процента (0,8; 25 и т.д.) В обозначение марок кипящей стали добавляются «кп», полуспокойный — «пс», спокойной — «сп». Например: Ст3сп, Ст5пс, Ст2кп. В отличие от маркировки углеродистых сталей, буквы в марке низколегированных сталей показывают наличие в стали легирующих примесей, а цифры — их среднее содержание в процентах; предшествующие буквам цифры показывают содержание углерода в сотых долях процента. Для маркировки стали каждому легирующему элементу присвоена определенная буква: кремний — С, марганец — Г, хром — X, никель — Н, молибден — М, вольфрам — В, алюминий — Ю, медь — Д, кобальт — К. Первые цифры обозначают содержание углерода в сотых долях процента, затем буквой указан легирующий элемент и последующими цифрами — его среднее содержание.

Углеродистая сталь — сплав железа с углеродом и незначительным количеством примесей, находящихся в руде.

Увеличение количества углерода повышает прочность, но снижает пластичность и свариваемость стали. В мостовых конструкциях применяют малоуглеродистые стали, содержащие не более 0,25 % углерода. Стали содержат вредные примеси: серу, фосфор. Сера уменьшает прочность стали, делает ее при температуре 800—1000 °С хрупкой (красноломкой), что влечет за собой появлений трещин при сварке. Фосфор резко уменьшает пластичность и ударную вязкость стали, делает ее хрупкой при отрицательных температурах (хладноломкой). В сталях для мостовых конструкций обычного исполнения содержание серы должно быть не более 0,035 % и фосфора — не более 0,035%.

В зависимости от способа выплавки и раскисления, стали делятся на спокойные (сп), полуспокойные (пс) и кипящие (кп). Спокойные стали обладают большей плотностью и однородностью строения. По условиям поставки углеродистые стали делятся на три группы: А, Б и В, а по нормируемым показателям качества — на шесть категорий. Например, марка ВСт3пс5 обозначает углеродистую сталь 3, группы В, полуспокойной выплавки и пятой категории.

Низколегированная сталь — сплав железа с углеродом и легирующими добавками (до 2,5 %), повышающими прочность, но несколько снижающими пластичность и вязкость стали. Низколегированные стали в зависимости от вида термообработки подразделяются на три категории:

1 — без термической обработки (сырая); 2 — нормализованная; 3 — термически улучшенная после закалки и высокого отпуска. Категория стали указывается цифрой после обозначения марки, например, 10ХСНД-2. Категория 1 не обозначается, а вместо цифры 3 иногда указывается минимальный предел текучести, например, 15ХСНД — 40. Применение низколегированных сталей обеспечивает снижение расхода стали на 15—18 % и сметной стоимости пролетных строений на 12— 15 % по сравнению с углеродистой сталью.

Марки стали. Мостовые конструкции изготавливают из сталей различных марок, отличающихся друг от друга химическими свойствами. Для основных несущих элементов пролетных строений применяют специальные стали марок 16Д, 15ХСНД, 10ХСНД всех категорий. Для второстепенных элементов мостовых конструкций применяются стали марок ВСт3, ВСт2, 09Г2С, 10Г2С, 14Г2 и др.

Свойства сталей. К сталям относятся железоуглеродистые сплавы содержащие до 1,7 % углерода. Стали характеризуются следующими основными свойствами: физическими, механическими, технологическими и химическими.

Важными свойствами являются: температура плавления, теплоемкость, теплопроводность, коэффициент температурного расширения.

Температура плавления — температура, при которой сталь из твердого состояния переходит в жидкое. Температура плавления железа — 1535 °С, но на температуру плавления влияют примеси. Например, чугун с содержанием 4,3 % углерода плавится при 1130 °С. Теплоемкостью называется отношение количества тепла, сообщенного телу, к изменению температуры тела. Теплопроводностью называется количество теплоты, проходящее через площадь поперечного сечения в единицу времени.

Коэффициент температурного расширения — показатель относительного удлинения стального образца при повышении температуры на 1 °С.

Механические свойства сталей характеризуются пределом прочности, пределом текучести, относительным удлинением, твердостью и ударной вязкостью. Предел прочности, предел текучести, относительное удлинение определяются испытанием образца (круглого или прямоугольного сечения) на разрывной машине.

Максимальное напряжение, при котором удлинение испытуемого образца (Δl) пропорционально приложенной к нему нагрузке (P), называется пределом пропорциональности. Деформации образца, в котором напряжения не превышают предела пропорциональности, являются уп-

ругими, т.е. при снятии нагрузки образец восстанавливает свою форму и размеры. При незначительном повышении нагрузки выше предела пропорциональности образец начинает вытягиваться (сталь «течет»), хотя нагрузка остается постоянной. Напряжение, при котором появляется текучесть стали, называется пределом текучести. Деформации, приобретенные образцом на этом этапе испытания, при снятии нагрузки не восстанавливаются, остаются, поэтому они называются остаточными или пластическими. При дальнейшем увеличении нагрузки наступает разрыв образца. Максимально достигнутое при этом напряжение в образце называется пределом прочности стали (временное сопротивление):

а =P/F0,

где σвр— временное сопротивление (предел прочности);

Р — нагрузка, соответствующая временному сопротивлению;

F0 — первоначальная площадь поперечного сечения образца, мм .

Относительное удлинение образца при испытании на разрыв (растяжение) характеризует пластичность стали, т.е. способность приобретать значительные остаточные деформации без разрывов и трещин:

(L — L0) AL

о = ^— l = —100,

где δ — относительное удлинение образца;

L0 — первоначальное длина образца;

L1 — длина образца после разрыва;

L — абсолютное удлинение (L1 - L0 = L).

Испытания на растяжение являются основными при оценке механических свойств сталей, применяемых в строительстве.

Твердость — способность стали сопротивляться вдавливанию в нее других, более твердых тел.

Ударная вязкость — свойство сталей противостоять динамическим (ударным) нагрузкам.

Среди химических свойств стали наиболее важным является коррозийная стойкость, которая характеризует способность сталей сопротивляться разрушающему действию окружающей среды. Технологические свойства показывают способность сталей к обработке их давлением, резанием, литьем, сваркой и др.

Термическая обработка улучшает физико-механические свойства стали. Различаются следующие виды термической обработки стали: закалка, отпуск, отжиг, нормализация.

Закалка заключается в нагреве стали до 800—900 °С и быстром ее охлаждении в воде или масле. Закалка увеличивает прочность и твердость стали, но уменьшает ударную вязкость.

Отпуск закаленной стали — медленный ее нагрев до 200—350 °С, выдержка при этой температуре и медленное охлаждение на воздухе. При отпуске снижается твердость стали, но увеличивается ударная вязкость.

Отжиг — нагрев стали до определенной температуры, выдержка и медленное охлаждение в печи. Отжиг применяется для снижения твердости и повышения вязкости стали.

Нормализация стали — разновидность отжига. Нормализация повышает твердость, прочность и ударную вязкость стали.

В зависимости от механической прочности все стали подразделяются на семь классов, которые обозначаются буквой С (сталь) и числами, показывающими в числителе временное сопротивление, а в знаменателе — предел текучести стали (в кН/см 2 ). Кроме того, стали делятся на три группы:

• обычной прочности — включающие малоуглеродистые класса С

38/23;

• повышенной прочности — низколегированные стали классов С 44/29, С 46/33, С 52/40;

• стали высокой прочности — термоупрочненные, класса С 60/45, С 70/60, С 85/75.

Для конструкции мостов применяют различные марки сталей в зависимости от назначения моста (железнодорожный, автодорожный, пешеходный и др.), типа исполнения (обычный или северный), вида элемента (несущий или второстепенный), способа монтажных соединений (сварка, высокопрочные болты), вида и толщины проката и других особенностей. При расчетной температуре воздуха Tmin до -40 °С применяются конструкции обычного исполнения. При расчетной температуре воздуха Tmin от -40 °С до -50 °С применяют конструкции северного исполнения типа «А», а для районов с Tmin -50 °С — северного исполнения типа «Б».

Сортамент прокатной стали

Мостовые конструкции изготавливают из горячекатаной стали, выпускаемой металлургическими заводами и удовлетворяющей требованиям ГОСТов и СНиП. Прокатка осуществляется в специальных прокатных станах, придающих металлу необходимый поперечный профиль. Перечень размеров прокатываемых профилей, установленный ГОСТом, называется сортаментом.

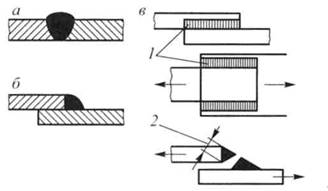

Прокатная сталь делится на листовую и фасонную (профильную) (рис. 7.1).

Мостовая сталь толщиной от 4 до 60 мм прокатывается между валками прокатного стана, поэтому она имеет неровные кромки. Ширина листов 1250—2600 мм, длина — до 4200 мм.

Широкополосная универсальная сталь прокатывается между четырьмя валками стана, имеет толщину 6—60 мм, ширину 200—1050 мм и длину от 5 до 12 м. Универсальная сталь не требует продольной резки и строжки, что снижает стоимость изготовления конструкций.

Уголки равнобокие и неравнобокие являются распространенными видами профильной прокатной стали. Равнобокие уголки прокатываются калибром от 40+40×3 до 250+2500×30 мм. В неравнобоких уголках одна полка в 1,5 раза шире другой; эти уголки прокатываются калибром от 50+32×3 до 250+160×20 мм. Длина уголков — до 19 м.

Двутавры бывают двух видов — обыкновенные и широкополочные. Обыкновенные двутавры изготавливают высотой от 100 до 700 мм, широкополочные — высотой до 1000 мм.

В сортаменте номер двутавра указывает его высоту в сантиметрах. Ширина полок обыкновенного двутавра составляет около 0,3 его высоты, а широкополочных — 0,4—0,6 высоты. Двутавры изготавливаются длиной: обыкновенные от 5 до 19 м, широкополосные до 24 м.

В сортаменте номер швеллера обозначает его высоту в см. Швеллеры прокатываются выстотой от 5 до 40 см и длиной до 19 м. Кроме указанных видов проката, в конструкциях применяется полосовая, круглая и другая фасонная сталь.

Рис. 7.1. Профили прокатной стали:

а — листовая сталь; б — равнобокий уголок; в — неравнобокий уголок;

г — обыкновенный двутавр; д — широкополочный двутавр; е — швеллер;

1 — обушок; 2 — выкружка; 3 — кромка; 4 — полка; 5 — стенка; а — ширина

полки; b — ширина полки швеллера; δ — толщина листа; h — высота двутавра,

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Соединение элементов металлических пролетных строений

Мосты, построенные в различное время, отражают уровень инженерных знаний и опыта, накопленного к моменту их возведения. Мосты — сооружения долгосрочной эксплуатации, срок службы которых достигает 100 лет и более. В связи с этим на дорогах страны эксплуатируется немало металлических мостов, построенных в XIX—XX вв, которые, как правило, имеют клепаные пролетные строения.

|

| Рис. 7.2. Виды заклепок: а — до клепки; б — после клепки; в — с потайной головкой; 1 — закладная головка; 2 — замыкающая головка; 3 — потайная головка; 4 — стержень |

Соединение на заклепках. До определенного времени самым распространенным в металлических мостах являлось соединение элементов на заклепках (рис. 7.2, 7.3). С 1930 г. в отечественном мостостроении стала применяться сварка. Используются и болтовые соединения на высокопрочных болтах. Сварка и появившиеся в 60-е годы особого вида высокопрочные болты сузили применение заклепочных соединений. При всех способах задача состоит в том, чтобы не только соединить отдельные части, но и обеспечить передачу усилий от одного элемента другим (усилия в элементах мостов достигают нескольких сотен, даже тысяч килонью-тонов).

|

Соединения включают требуемое число заклепок, болтов или сварочных швов, расположенных в целесообразном порядке. В заклепочном и болтовом соединениях усилия передают стержни, вставленные в отверстия элементов и снабженные по концам головками, которые препятствуют размыканию элементов.

| Рис. 7.3. Соединения на заклепках: а — односрезное соединение — соединение внахлестку; б — двухсрез-ное соединение — соединение встык с двумя накладками; 1 — срез; 2 — смятие; 3 — стык; 4 — накладка |

Части клепаных конструкций соединяют заклепками с полукруглыми головками. Заклепки штампуют на заводах из круглой стали с головкой на одном конце стержня. В склепываемом пакете заводская головка называется закладной, а головка, об-

разующаяся в результате клепки конца стержня, — замыкающей. Диаметр стержня заклепки в холодном состоянии должен быть на 1 мм меньше диаметра заклепочного отверстия. В мостах обычно применяются отверстия диаметром 20, 23, 26 мм. Длина заклепки назначается равной толщине склепываемого пакета и части стержня, необходимой для образования замыкающей головки; при этом наибольшая полезная длина заклепки не должна превышать 4,5 d. В конструкциях различают два вида заклепок: рабочие и связующие. Рабочие передают усилия от одной части элемента к другой, а связующие заклепки служат для соединения элемента. Заклепки, поставленные на заводе при изготовлении конструкции, называются заводскими, а поставленные при монтаже конструкции — монтажными. В зависимости от характера работы заклепочного шва соединения могут быть внахлестку или встык с одной или двумя накладками. Заклепки, соединяющие два листа или уголка внахлестку, называются односрезными. Если два листа соединены между собой встык, а стык перекрыт с обеих сторон накладками, через которые передаются усилия, то заклепки имеют две плоскости среза и называются двухсрезными.

Кроме работы «на срез», заклепки работают «на смятие». Происходит смятие стержня заклепки или стенки заклепочного отверстия в зависимости от того, какой из материалов (заклепки или листа) менее тверд.

Заклепка в горячем состоянии вкладывается в заклепочное отверстие и ее свободный конец расклепывается в замыкающую головку. При остывании заклепки стержень ее укорачивается, в результате обе головки плотно сжимают склепываемые элементы. В мостовых конструкциях заклепки размещаются в ряд или в шахматном порядке. Расстояние между двумя соседними заклепками называется шагом заклепок.

В уголках заклепки размещают так, чтобы головка заклепки полностью размещалась на полке, а до начала выкружки уголка и при клепке пневматическим молотком поддержка (обжимка) сохраняла нормальное (без наклона) положение.

Соединение на высокопрочных болтах. В стыках и узлах ферм при монтаже пролетных строений вместо монтажных заклепок устанавливают высокопрочные болты (рис. 7.4). Эти соединения передают усилия только силами трения, возникающими по контактным плоскостям соединяемых элементов, поэтому их называют фрикционными. Фрикционные соединения имеют простую конструкцию, сравнительно малую трудоемкость, меньшую (по сравнению с заклепочными) концентрацию

|

| Рис. 7.4. Стык на высокопрочных болтах: 1 — болт; 2 — шайба; 3 — накладка; 4 — поверхности трения; 5 — стык |

напряжений, лучшую работу на многократно повторяемую нагрузку, высокую надежность и поэтому являются основным видом монтажных соединений стальных мостовых конструкций. В этих соединениях болты подвергаются большему предварительному напряжению, и по соприкасающимся поверхностям соединяемых элементов в результате возникают большие силы трения, способные полностью передавать усилия, действующее в соединяемых элементах. Сильное обжатие высокопрочными болтами, исключает образование в соединениях щелей и неплотностей, что повышает эксплуатационные качества сооружений.

Высокопрочные болты изготавливают из стали марок 40Х, 38ХС с последующим термоупрочнением.

Болты свободно вставляются в монтажные отверстия, так как диаметр отверстий на 2—3 мм больше диаметра стержня болта. Для предохранения основного металла от смятия под гайки и головки болтов ставятся штампованные круглые шайбы диаметром 55 мм и толщиной 6 мм, изготовленные из Ст3 и подвергнутые цементации для увеличения их твердости.

Соединения на обычных болтах. Для соединения элементов мостового полотна, тротуаров, перил, смотровых приспособлений, а также для крепления опорных частей применяются обычные болты повышенной, нормальной и грубой точности. В болтах повышенной точности допуск в размере диаметра болта составляет 0,4+0,6 мм. В болтах нормальной и грубой точности допуск от 2 до 5 мм. В этих соединениях усилия передаются стержнями болтов, вызывая в них напряжения среза и смятия. Высокопрочные и обыкновенные болты располагают в соединениях возможно более компактно.

Расстояния между центрами соседних болтов должны быть: минимальное в любом направлении для высокопрочных болтов — 2,5d, для обычных — 3d; максимальное в любом направление в крайних рядах — 7d, в средних рядах — 24t, где t — толщина наиболее тонкой детали, расположенной снаружи пакета.

Расстояния от центра болта до края элемента — 1,5d.

Сварные соединения. По своему назначению сварные швы разделяются на рабочие и связующие. Рабочие швы воспринимают расчетные усилия. Связующие швы служат для соединения элементов и прикрепления конструктивных деталей (ребер жесткости, диафрагм и т.п.). Размеры связующих швов принимаются минимальными.

|

По протяженности швы могут быть сплошными и прерывистыми. Наиболее распространенным видом сварных швов является соединение встык. Применяют также соединения внахлестку, с накладками, в тавр (впритык).

При соединениях встык элементы соединяются своими торцами. В зависимости от толщины листов и подготовки кромок различаются следующие виды швов: бесскосный, V-образный, Х-образный, U-образный.

После обработки кромок под сварку зазор между свариваемыми элементами принимается 2—4 мм (рис. 7.5).

| Рис. 7.5. Виды сварных швов: а, б — стыковые; в, г, д — угловые |

| а |

| И |

При сварке встык шов может располагаться перпендикулярно действующим силам — он называется прямым, или под углом, отличающимся от 90°, — такой шов называется косым. Соединение внахлестку осуществляется угловым или валиковым швом. Если шов располагается параллельно действующим силам, такой шов называется фланговым, а если перпендикулярно — лобовым (рис. 7.6, 7.7).

| Рис. 7.6. Сварные соединения: а — внахлестку; б — с накладками; в — в тавр |

Соединения с накладками осуществляются валиковым швом. Они проще в исполнении, так как не требуют обработки кромок, но работают хуже, чем стыковые соединения.

|

| Рис. 7.7. Виды соединений элементов металлических мостов: а — встык, v-образный шов; б — внахлестку; в — фланговый шов; 1 — фланговый шов; 2 — толщина флангового шва |

Соединения впритык (в тавр)

осуществляется угловыми шва

ми. Сварка элементов может

проводиться автоматической,

полуавтоматической или ручной

электросваркой. Листы толщи

ной более 30 мм в вертикальном

или наклонном положение сва

риваются электрошлаковым

способом. Ручная сварка произ

водится электродами с толстым

покрытием (обмазкой) и только

в труднодоступных метах или

потолочных швах.

Применение электросварки снижает расход стали и трудоемкость из

готовления конструкций мостов.

Изобретение электросварки российскими инженерами — учеными Николаем Николаевичем Бенардосом и Николаем Гавриловичем Славя-новым — относится к 1885—1891 гг. Их изобретение сначала широкого применения не нашло. Использование электросварки в отечественном мостостроении началось в 30-е г. XX в. Первая лаборатория электросварки в России была создана в 1925 г. во Владивостоке В.П. Володиным. Инициаторами внедрения электросварки в мостостроение были выдающиеся ученные в этой области академики Е.О. Патон и Г.П. Передерни. Е.О. Патон возглавил организованный на Украине в 1934 г. Институт электросварки. Он разработал научные основы сварки и проектирование сварных конструкций.

В 1932 г. на Калининской железной дороге был построен первый железнодорожный мост со сварными фермами пролетом 12 метров. Реконструированный по проекту Г.П. Передерия и архитектора А.В. Нос-кова мост лейтенанта Шмидта через Неву в Ленинграде стал первым цельносварным мостом в России. Старые чугунные пролетные строения моста были заменены сварными неразрезными балками коробчатого сечения шириной 1,2 м, высотой до 2,2 м и толщиной листов 16—53 мм. Схема разбивки балок на пролеты 35,2+41,3+44,8 м с каждой стороны разводного пролета, расположенного в середине реки. При реконструкции моста в 1939 г. в сопряжение элементов пролетного строения не было поставлено ни одной заклепки.

Основные виды стальных пролетных строений

Стальные пролетные строения мостов имеют различные статические схемы и конструкции, способы соединения элементов, виды мостового полотна и другие особенности.

По статистическим расчетным схемам главных несущих элементов стальные пролетные строения бывают:

• балочные (разрезные, консольные, неразрезные) — (рис. 7.8);

• рамные (неразрезные, с наклонными стойками и др.) — (рис. 7.9);

• арочные (трех-, двухшарнирные и бесшарнирные) — (рис. 7.10);

• висячие (с гибким кабелем, шарнирной цепью и др.) — (рис. 7.11);

• комбинированные (балка с аркой, балка с кабелем, вантовые и др.). По виду металла пролетные строения бывают из углеродистой или

низколегированной стали, обычного или северного исполнения.

По способу соединения элементов стальные пролетные строения делятся на клепаные, сварные, болтосварные, клепано-сварные (на заводе элементы изготавливают сварными, а на монтаже соединяют заклепками или болтами).

По уровню расположения проезжей части пролетные строения бывают: с ездой поверху, с ездой понизу, с ездой посередине, а также с двухъярусным расположением проезжей части. Балочные пролетные строения с ездой поверху имеют меньший расход стали, кроме того, применение таких конструкций снижает объем опор.

Рис. 7.8. Виды стальных мостов: а — мост с двухпролетным неразрезным и разрезным однопролетным строением; б — мост с консольными строениями

Рис. 7.9. Схемы рамных мостов:

а — рамный неразрезной трехпролетный мост; б — рамный однопролетный

мост; 1 — стойки; 2 — ригель; l — пролет однопролетного рамного моста;

l1, l2, l3 — пролеты многопролетного рамного моста; h — высота рамы; H — горизонтальная опорная реакция; V — вертикальная опорная реакция

Рис. 7.10. Схемы арочных мостов: а — с ездой посередине; б — с балкой жесткости

Балочно-неразрезные пролетные строения. Главной несущей частью этих пролетных строений являются многопролетные статически неопределимые сплошностенчатые балки или стержневые фермы, опирающи-

Рис. 7.11. Схемы висячих мостов: а — с балкой жесткости; б — с закреплением кабелей в устоях; в — с наклонными подвесками; 1 — кабель; 2 — деформированное состояние кабеля при загрузке левого пролета; 3 — балка жесткости; 4 — деформированное состояние балки жесткости при загрузке полупролета; 5 — вертикальная подвеска; 6 — пилон; 7 — оттяжка; 8 — анкерное закрепление оттяжки; 9 — наклонные подвески

еся на одну шарнирно-неподвижную и две или более шарнирно-подвижные опорные части (рис. 7.12).

| Рис. 7.12. Балочно-неразрезное пролетное строение |

Преимуществом балочно-неразрезных пролетных строений по сравнению с разрезными являются: меньшая масса стали при больших пролетах, большая вертикальная и горизонтальная жесткость, уменьшение объема кладки опор, возможность навесной сборки без усиления пролетных строений. Экономическая эффективность балочно-неразрезных пролетных строений возрастает с увеличением постоянной нагрузки, т.е. с увеличением длины пролета. Неразрезными фермами перекрываются

пролеты до 300 м, но неразрезные фермы чувствительны к неравномерным осадкам опор, поэтому они, как правило, не применяются при слабых грунтах.

Балочно-консольные пролетные строения. Главной несущей частью этих пролетных строений является многопролетные шарнирные статически определимые сплошные балки или фермы (рис. 7.13). Они состоят из подвесных и анкерных пролетных строений с одной или двумя консолями. Пролет, включающий подвесное пролетное строение и консоли анкерного, называется сборным. В зависимости от числа консолей различаются мосты одноконсольные и двухконсольные. Консольные фермы сохраняют преимущества неразрезных, но, будучи разрезными, менее чувствительны к неравномерным осадкам опор, поэтому могут применяться при любых грунтах основания. Величина пролетов, перекрываемых консольными фермами, достигает 220 м. Недостатком консольных ферм является меньшая жесткость, чем у неразрезных.

Арочные мосты состоят из металлических арочных пролетных строений и массивных опор (рис. 7.14). Арочные мосты бывают со сплошными и сквозными арками. Сплошные арки наиболее просты по конфигурации и удобны для сборки. Сквозные арочные фермы состоят из криволинейных поясов и раскосной решетки. Мостовое полотно и балки проезжей части имеют конструкцию, подобную балочным пролетным строениям. По конструкции арочные фермы могут быть: серповидного очертания, с параллельными поясами, портальные арочные фермы. Стрела подъема арочных ферм составляет от 1/4 до 1/6 пролета, а высота от 1/14 до 1/16 пролета. Элементы арочных ферм имеют коробчатые и Н-образные сечения, как у балочных ферм.

| Рис. 7.13. Балочно-консольные пролетные строения |

Основными преимуществами арочных пролетных строений по сравнению с балочными являются следующие: меньший расход стали при больших пролетах, большая вертикальная жесткость, лучшие архитек-

Рис. 7.14. Основные системы металлических арочных мостов: а — арочный двухшарнирный однопролетный мост с ездой поверху; б — трех-шарнирный мост с ездой поверху; в — арочный мост с ездой посередине; г — арка с жесткой затяжкой; д — деталь конструкции арки; 1 — конструкция проезжей части; 2 — надарочные стойки; 3 — арка; 4 — подвески; 5 — затяжка; 6 — поперечные балки; 7 — связи в уровне проезжей части; 8 — продолбная балка; 9 — связи вдоль арок (нижние связи)

турные качества. Недостатками являются: сложность унификации и типизации криволинейных арочных конструкций, увеличение объема кладки опор, необходимость устройства более сложных и дорогих фундаментов, воспринимающих, кроме вертикального давления, горизонтальный распор арок.

В висячих мостах главным несущим элементом служат гибкие цепи (или кабели), перекинутые через высокие стойки (пилоны) и закрепленные концами в анкерных опорах. К цепям подвешивается проезжая часть. Эти мосты применяются в основном на автомобильных дорогах. Висячие мосты обладают малой жесткостью, так как при перемещении нагрузки вдоль моста цепь меняет свою геометрическую форму. Для уменьшения деформативности гибких висячих мостов применяются балки жесткости, наклонные оттяжки (ванты), идущие прямо от верха пилонов и поддерживающие крайние панели проезжей части, жесткое крепление цепи (троса) в центре пролета.

Байтовые мосты представляют собой геометрически неизменяемую систему, в которой проезжая часть поддерживается при помощи наклонных вант (стальных канатов), спускающихся с пилона. В вантовых мостах все ванты работают на растяжение. Жесткость вантовых мостов обусловлена предварительным напряжением вант.

Байтовые и висячие мосты бывают с одним или двумя вертикальными или наклонными пилонами в виде П-образных, А-образных и других рам или отдельно стоящих стоек из стали или железобетона.

Достоинствами вантовых и висячих систем являются: рациональное использование высокопрочных сталей в растянутых элементах, способность перекрывать очень большие пролеты, высокая экономичность при больших пролетах, возможность навесной сборки, высокие архитектурные качества.

По способу устройства мостового полотна пролетные строения стальных мостов бывают: на деревянных мостовых брусьях, металлических поперечинах, сплошном железобетоном основании, на балласте, на ортотропной плите.

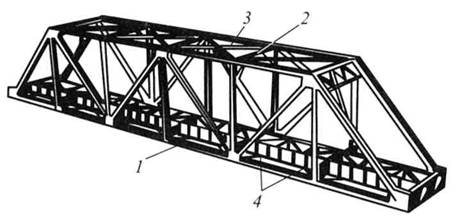

Основные части пролетных строений. Стальные пролетные строения мостов (рис. 7.15) состоят из следующих основных частей:

• главных несущих элементов (балок, арок, ферм, и др.);

• продольных и поперечных связей между главными несущими элементами.

Главные несущие элементы пролетных строений представляют собой балки, фермы, рамы, арки и другие конструкции различных стати-162

Рис. 7.15. Основные части пролетного строения: 1 — главный несущий элемент-ферма; 2 — распорка верхних продольных и поперечных связей; 3 — диагональ верхних продольных связей; 4 — нижние

ческих схем. Они перекрывают пространство между опорами моста, воспринимают постоянную и временную подвижную нагрузку от проезжей части и передают ее опорам.

Продольные и поперечные связи устраивают между главными несущими элементами. Они располагаются в плоскостях верхнего и нижнего поясов главных элементов. Связи обеспечивают пространственную неизменяемость, жесткость и устойчивость (рис. 7.16, 7.17).

| Рис. 7.16. Схемы поперечных связей между фермами |

Проезжая часть металлических железнодорожных мостов устраивается на продольных и поперечных балках пролетных строений (рис. 7.18). Высота продольных и поперечных балок в современных конструкциях назначается одинаковой. Продольные балки прикрепляются к поперечным, а поперечные балки — к главным несущим элементам пролетных строений. Таким образом, эти балки проезжей части воспринимают нагрузку от мостового полотна и передают ее главным несущим элементам. Продольные балки двутаврого сечения состоят из вертикального листа, поясных уголков и верхнего горизонтального лис-

Рис. 7.17. Схемы продольных

связей между фермами: а — крестовая; б — с дополнительными распорками; в — ромбическая; г — полураскосная

2 1 '4

Рис. 7.18. Проезжая часть металлической

1 — нижний пояс фермы; 2 — продольные

балки; 3 — поперечные балки;

4 — тормозные связи

та. Поперечные балки имеют двутавровые сечения, состоящие из вертикального листа, поясных уголков и горизонтальных листов.

Смотровые приспособления представляют собой лестницы, трапы с перилами, катучие тележки, подъемные люльки и другие устройства для осмотра, очистки, окраски, ремонта любой части стального пролетного строения.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Читайте также: