Металл общего назначения что это

Рессорно-пружннные стали общего назначения должны обладать высоким сопротивлением малым пластическим деформациям и пределом выносливости при достаточных пластичности и сопротивлении хрупкому разрушению; иметь повышенную релаксационную стойкость. [3]

По качеству различают стали общего назначения , качественные, высококачественные и особовысококачественные, в последнем случае в маркировке указывается способ выплавки и последующей обработки стали. [4]

Кроме перечисленных поставляемых промышленностью стандартных сортаментов сталей общего назначения , стандартизированы также некоторые виды заготовок, специально предназначенных для изготовления штампов. [5]

Углеродистые качественные стали имеют более высокие показатели качества, чем стали общего назначения , а также отличаются химическим составом. Их применяют для сварных конструкций, в машиностроении. [6]

Эти стали оцениваются не только по механическим свойствам при 20 С ( как и стали общего назначения ), но и по ряду других свойств: как механических ( при низких и высоких температурах), так и физических и химических и ряду технологических качеств. [7]

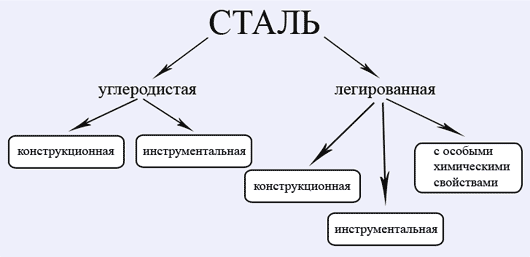

В зависимости от химического состава различают стали углеродистые и легированные, по применению - стали общего назначения ( конструкционные), идущие на изготовление деталей машин, и конструкций, и инструментальные, предназначенные для изготовления инструмента. [8]

В зависимости от химического состава различают стали углеродистые и легированные, по применению - стали общего назначения ( конструкционные), идущие на изготовление деталей машин и различных металлических изделий, и инструментальные стали, предназначенные для изготовления режущих, измерительных, штамповых и других инструментов. [10]

В зависимости от химического состава различают стали углеродистые и легированные, по применению - стали общего назначения ( конструкционные), идущие на изготовление деталей машин и конструкций, и инструментальные, предназначающиеся для изготовления инструмента. [11]

Характеристика различных сортов стали дана в справочнике с достаточной полнотой: приведены основные сведения о стали общего назначения , строительной, машиностроительной и инструментальной стали. [12]

Листовая сталь обыкновенного качества толщиной 4 мм и более, а также широкополосная ( универсальная) и листовая рифленая ( ромбическая) сталь общего назначения , котельно-топочная, для судострое ния. [13]

Стали, применяемые в строительстве, называют конструкционными, причем они могут быть углеродистыми и легированными; содержат обычно не более 0 5 - 0 6 % С, обладают высокими механическими свойствами. Их разделяют на стали общего назначения и качественную сталь. В зависимости от способа раскисления с уменьшением содержания кислорода сталь разделяют на кипящую, спокойную и полуспокойную. [14]

Требования к качеству металла во втором случае более строгие. Для рационального выбора металла сталь общего назначения дополнительно подразделяется на две группы: металл группы А - поставляется без гарантированного химического состава, только по его механическим свойствам; металл группы Б - поставляется только по химическому составу, без механических испытаний. В отдельных случаях в стали группы А может ограничиваться содержание углерода, серы и фосфора. [15]

Стали общего назначения

Эти стали используются для изготовления режущего, штампового и мерительного инструмента, работающего при малых скоростях или с низкой производительностью. Например, рассмотрим работу слесарного молотка и напильника или ножовочного полотна ручной пилы. Молоток предназначен для забивания гвоздей в дерево или плющения мягкого металла, ножовочное полотно и напильник – для резки металла, то есть для разрушения металлической заготовки. Молоток – штамповый инструмент, а напильник – режущий.

Твердость и прочность бойка молотка должна быть намного выше, чем деформируемого металла или гвоздя, иначе боек молотка будет деформироваться. Но если боек будет хрупким, то он может разрушиться в результате скола и ранить слесаря. Значит, молоток должен иметь некоторый запас вязкости даже в ущерб прочности.

Напильник или ножовочное полотно выходят из строя по другой причине – в результате смятия или износа режущей кромки зуба. Значит, зубья полотна должны иметь максимально высокую твердость (прочность при сжатии). Снижение твердости режущей кромки может произойти в результате ее разогрева в процессе резания (снятия стружки), то есть в результате отпуска закаленной стали, из которой изготовлено полотно. Значит, полотно должно обладать не только начальной твердостью при комнатной температуре, но и свойством не понижать свою твердость при нагреве до максимальной рабочей температуры. Это свойство называется теплостойкостью.

Не трудно понять, что теплостойкость определяется ни только свойствами самой стали (процессами, протекающими в мартенсите при отпуске), но и технологией термической обработки, то есть температурой отпуска, так как изделие будет сохраняться свою твердость до тех пор, пока оно ни нагреется до температуры предшествующего отпуска. Для ножовочного полотна ручной пилы теплостойкость должна составлять ~ 300 о С, а для механической пилы – гораздо больше. Ещё меньшие требования по теплостойкости предъявляются к деревообрабатывающему инструменту. Поэтому такие полотна должны изготавливаться из разных марок сталей: полотно слесарное из стали широкого применения (низкой теплостойкости и высокой износостойкости), а полотно для механической пилы – из специальной стали (высокой теплостойкости).

Основными свойствами сталей общего назначения являются их твердость в упрочненном состоянии, теплостойкость и прокаливаемость. Для инструментов высокой точности так же требуется хорошая обрабатываемость на отделочных операциях, например, грубые карбидные включения не позволяют получить гладкую поверхность (малые Rz) после шлифовки. Это зачастую ограничивает применение некоторых легирующих элементов в больших количествах при легировании, ввиду огрубления карбидной фазы.

Группа инструментальных сталей общего назначения имеют повышенное содержание углерода (у легированных более 0,7% С), который обеспечивает необходимую твердость стали 62 – 65 HRC (вплоть до 67– 68 HRС) после закалки. Закалку стали проводят из двухфазной области аустенит + карбиды, чтобы в закаленном состоянии получить мартенситно-карбидную структуру и тем самым повысить износостойкость. Необходимая твердость у углеродистых низколегированных сталей 60 – 62 HRC сохраняется после нагрева не выше 175 – 250 о С. Поэтому температура отпуска этих сталей находится в пределех 180 – 220 ºС.

Карбидная фаза таких сталей представляет собой цементит или твердые растворы на основе цементита типа (Fe, Me)3C, упрочняющий эффект которого незначителен.

При нагреве в процессе закалки эти стали получают более крупное зерно (на 1–1,5 балла больще), чем высоколегированные теплостойкие стали.

В структуре закаленной стали присутствует до 15 – 25 % остаточного аустенита, бóльшая часть которого остается после отпуска при температурах, сохраняющих высокую твердость.

При твердости 61– 63 HRС (после отпуска) предел прочности при изгибе не превышает 2000 – 2700 МПа, а предел прочности при сжатии 3800 – 4000 МПа. В таком состоянии стали чувствительны к снижению твердости при незначительном нагреве, например при шлифовании. Если в сталях, главным образом легированных марганцем, сохраняется повышенное количество аустенита, то они чувствительны и к образованию шлифовачных трещин. Поэтому режимы шлифования инструментов, изготовленных должны быть умеренными с обильным охлаждением зоны механической обработки СОЖ (охлаждающей жидкостью).

Однако стали общего назначения обладают другими преимуществами по сравнению с высоколегированными инструментальными сталями:

1. Имеют более однородную структуру с мелкими и равномерно распределенными карбидами. Это позволяет изготавливать из этих сталей инструмент с острой кромкой.

2. Лучше обрабатываются после отжига резанием и давлением в холодном состоянии. Они обрабатываются также резанием в закаленном и низкоотпущенном состояниях при твердости до 55 – 58 HRC.

3. Подвергаются более простой термической обработке; температуры закалки не превышают 850 – 900 о С.

4. Пригодны для закалки наиболее производительным способом – с помощью индукционного нагрева.

Рассматриваемые стали используют, когда необходима высокая износостойкость при умеренных и значительных, но не максимальных удельных давлениях, но без повышенного нагрева, а именно для штампов холодного деформирования, инструментов для обработки дерева и ряда других синтетически материалов, измерительных и слесарно-монтажных инструментов, а так же некоторых деталей машин. Для резания металлов эти стали используют ограниченно, Так как они нагреваясь выше 200 – 220 ºС теряют свои эксплуатационные свойства.

По химическому составу стали делят на углеродистые и легированные.

Главное влияние легирующих элементов заключается в повышении устойчивости переохлажденного аустенита при охлаждении, и, следовательно, в увеличении прокаливаемости и закаливаемости.

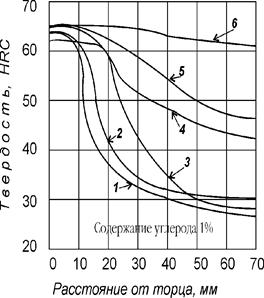

На прокаливаемость большое влияние оказывают легирующие элементы. Если они в отожженном и закаленном состояниях стали присутствуют в феррите и аустените (кремний, марганец и хром) или же, находясь в карбидной фазе после отжига (марганец, хром, молибден), то полностью или частично переходят в твердый раствор при сравнительно низких температурах нагрева не вызывая значительного роста зерна. Более сильные карбидообразующие влияние оказывают вольфрам и ванадий. Они повышают прокаливаемость, если сталь содержит достаточное количество марганца и хрома. Молибден повышает прокаливаемость при меньших содержаниях марганца и хрома (рис. 104).

Марки сталей и типовые режимы термической обработки приведены в табл. 25.

Сталь У7 доэвтектоидная углеродистая. В закаленном состоянии имеет структуру мартенсита. Применяется для изготовления мелких неответственных штампов, клейм, ударного и режущего инструментов, работающих в холодном состоянии в основном при ручной обработке.

Рис. 104. Влияние легирующих элементов на прокаливаемость инструментальной стали: 1 – 1,4% Cr; 2 – 1,1%Cr, 1,3% Si; 3 – 2% Mn, 1,5% V; 4 – 1% Cr, 1% Mn, 1,4% V; 5 – 0,8% Cr, 0,8% Mn, 0,8% Si; 6 – 0,8% Cr, 0,8% Mn, 0,8% Si, 0,8%W, 0,8% V |

Стали У10 и У12 используют для изготовления как штампового, так и режущего инструмента, работающего при небольших скоростях резания, например, для метчиков и плашек диаметром до 10 мм для ручной работы. Стали обладают низкой теплостойкостью. Поэтому при обработке на станках требуют интенсивного охлаждения СОЖ.

Для повышения прокаливаемости и износостойкости в инструментальные стали добавляют легирующие элементы. Хром и марганец слабо влияют на повышение износостойкости, но совместно интенсивно повышают прокаливаемость. Вольфрам и ванадий, образуя мелкодисперсные карбиды повышают износостойкость и слабо влияют на прокаливаемость. Поэтому сочетание (Сr, Mn) и (W, V) дают оптимальный комплекс свойств для инструментальных сталей, не требующих высокой теплостойкости. Кремний слабо влияет на твёрдость и износостойкость инструментальных сталей. Но он сдвигает интервал температур отпускной первого рода хрупкости в область бóльших значений и тем самым расширяет диапазон температур отпуска.

Общая классификация металлических материалов

Металлы (от лат. metallum - шахта, рудник) - группа элементов, обладающая характерными металлическими свойствами, такими как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность и металлический блеск.

В зависимости от плотности, металлы делят на лёгкие (плотность 0,53 ч 5 г/смі) и тяжёлые (5 ч 22,5 г/смі). Самым лёгким металлом является литий (плотность 0.53 г./смі). Самый тяжёлый металл в настоящее время назвать невозможно, так как плотности осмия и иридия - двух самых тяжёлых металлов - почти равны (около 22.6 г./смі - ровно в два раза выше плотности свинца), а вычислить их точную плотность крайне сложно: для этого нужно полностью очистить металлы, ведь любые примеси снижают их плотность.

Черные. Эти металлы, которые содержат железо. Они могут иметь небольшие количества других металлов или другие элементы добавлены, чтобы дать требуемые свойства (хром, марганец, ванадий и др.).

Цветные металлы - металлы, которые не содержат железа. Они не обладают магнитными свойствами и, как правило, более устойчивы к коррозии, чем черных металлов (алюминий, медь, олово и др.).

Все цветные металлы обладают магнитными свойствами и дают мало устойчивость к коррозии

Чистые металлы - состоит только из одного элемента. Это означает, что он имеет только один тип атомов в нем. Общие чистые металлы: алюминий, медь, железо, свинец, цинк, олово, серебро и золото.

Сплавы. Материалы, принадлежащие к этой группе, включают в себя один или несколько металлов (таких как железо, алюминий, медь, титан, золото, никель), а также часто те или иные неметаллические элементы (например, углерод, азот или кислород) в сравнительно небольших количествах.

Сплавы состоят из основы (одного или нескольких металлов), малых добавок специально вводимых в сплав легирующих и модифицирующих элементов, а также из не удаленных примесей (природных, технологических и случайных).

Сплавы являются одним из основных конструкционных материалов. Среди них наибольшее значение имеют сплавы на основе железа и алюминия. В технике применяется более 5 тыс. сплавов.

Атомы в металлах и сплавах располагаются в весьма совершенном порядке. Кроме того, по сравнению с керамикой и полимерными материалами плотность металлов сравнительно высока.

Что касается механических свойств, то все эти материалы относительно жесткие и прочные. Кроме того, они обладают определенной пластичностью (т.е. способностью к большим деформациям без разрушения), и сопротивляемостью разрушению, что обеспечило им широкое применение в разнообразных конструкциях.

13 Виды сталей и чугунов. Диаграмма Fe- Fe3C с классификацией Fe-C сплавов.

Сплавы железа с углеродом, в которых содержание углерода более 1,7% называются чугунами.

Чугуны различаются по структуре, способам изготовления, химическому составу и назначению.

По структуре чугуны бывают серые, белые и ковкие. По способам изготовления—обыкновенные и модифицированные.

По химическому составу чугуны различают не легированные и легированные, т. е. такие, в составе которых имеются специальные примеси.

Серый чугун наиболее широко применяется в машиностроении для отливок из него различных деталей машин. Он характеризуется тем, что углерод в нём находится в свободном состоянии в виде графита. Поэтому серый чугун хорошо обрабатывается режущими инструментами. В изломе он имеет серый и темно-серый цвет. Получается серый чугун путём медленного охлаждения после плавления или нагревания. Получению серого чугуна также способствует увеличение в его составе содержания углерода и кремния.

Механические качества серого чугуна зависят от его структуры.

По структуре серый чугун бывает:

Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. становится очень хрупким и твердым. Серый чугун в несколько раз лучше работает на сжатие чем на растяжение.

Серый чугун достаточно хорошо сваривается с применением предварительного подогрева и в качестве присадочного мате риала специальных чугунных стержней с повышенным содержанием углерода и кремния.

Белый чугун применяется в машиностроении в значительна меньших количествах, чем серый. Он представляет собой сплав железа с углеродом, в котором углерод находится в виде химического соединения с железом. Белый чугун очень хрупкий и твёрдый. Он не поддаётся механической обработке режущими инструментами и применяется для отливки деталей, не требующих обработки, или подвергается шлифованию абразивными кругами. В машиностроении применяется белый чугун как обыкновенный, так и легированный.

Ковкий чугун обычно получают из отливок белого чугуна путем длительного томления их в печах при температуре 800—950°С, Существуют два способа получения ковкого чугуна: американский и европейский.

При американском способе томление производится в песке при температуре 800—850°С. При этом углерод из химически связанного состояния переходит в свободное состояние в виде графита, располагаясь между зёрнами чистого железа. Чугун приобретает вязкость, почему и называется ковким.

При европейском способе томление отливок производится в железной руде при температуре 850—950°. При этом углерод из химически связанного состояния с поверхности отливок переходит в железную руду и таким путём поверхность отливок обезуглероживается и становится мягкой, почему и чугун называется ковким, хотя сердцевина остается хрупкой.

Модифицированный чугун отличается от обычного серого чугуна тем, что в нем большее количество углерода находится в виде графита, чем в сером чугуне.

Модифицирование заключается в том, что при плавлении чугуна в жидкий металл добавляется некоторое количество присадок, способствующих выделению углерода в виде графита при затвердевании и охлаждении. Этот процесс модификации при одинаковом химическом составе чугуна значительно повышает механические свойства чугуна и является весьма важным. Обозначение марок модифицированного чугуна подобно обозначению марок серого чугуна.

Сталь по химическому составу делится на две группы: углеродистую и легированную, по качеству - на сталь обыкновенного качества, качественную, повышенного качества, высококачественную и особовысококачественную.

Углеродистой сталью называется сплав железа с углеродом (содержание углерода до 2%) с примесями кремния, серы и фосфора, причем главной составляющей, определяющей свойства, является углерод.

Процентное содержание элементов в стали примерно следующее: Fe - до 99,0; С - 0,05-2,0; Si - 0,15-0,35; Mn - 0,3-0,8; S - до 0,06; P - до 0,07.

К недостаткам углеродистой стали относятся:

отсутствия сочетания прочности и твердости с пластичностью;

потеря твердости и режущей способности при нагревании до 200°C и потери прочности при высокой температуре;

низкая коррозионная устойчивость в среде электролита, в агрессивных средах, в атмосфере и при высоких температурах;

низкие электротехнические свойства;

высокий коэффициент теплового расширения;

увеличение веса изделий, удорожание их стоимости, усложнение проектирования вследствие невысокой прочности этой стали.

Легированной называется сталь, в которой наряду с обычными примесями имеются легированные элементы, резко улучшающие ее свойства: хром, вольфрам, никель, ванадий, молибден и др., а также кремний и марганец в большом количестве. Примеси вводятся в процессе плавки.

По химическому составу (ГОСТ 5200) легированная сталь делится на три группы:

низколегированная сталь - не более 2,5% примесей;

высоколегированная - свыше 10%.

Легированная сталь обладает ценнейшими свойствами, которых нет у углеродистой стали, и не имеет ее недостатков. Применение легированной стали повышает долговечность изделий, экономит металл, увеличивает производительность, упрощает проектирование и потому в прогрессивной технике приобретает решающее значение.

Металл общего назначения что это

Горячекатаная сталь, поступающая с металлургических заводов в виде проката (прутки разного сечения, балки, лист, трубы и т. д.), наиболее применяемый материал для производства машин, станков, строительных металлоконструкций, предметов широкого потребления и т. д. Сталь в соответствии с ГОСТом должна отвечать определенным требованиям.

Сталь обычного качества имеет свойства, гарантируемые ГОСТ 380-71 (мартеновский, конвертерный и бессемеровский металл).

Если сталь используют для изделий, которые не подвергают горячей обработке (сварке, ковке и т. д.), то структура и свойства, которые сталь получила по выходе из прокатного цеха металлургического завода, сохраняются и у потребителя. В этом случае стали поставляют потребителю только по механическим свойствам. Химический состав не гарантируется.

Если сталь у потребителя будет подвергаться горячей обработке (ковке, штамповке и т. д.), то исходные структура и механические свойства не сохраняются. В данном случае для потребителя основное значение приобретает состав стали, так как им определяется режим горячей обработки и конечные механические свойства стальных изделий. В этом случае сталь поставляется потребителю только по химическому составу.

Если у потребителя сталь подвергается сварке, то в зоне теплового влияния сварного шва свойства металла изменяются и для

потребителя важно знать химический состав стали, так как именно он будет определять свойства стали в этой зоне и режимы сварки. Одновременно потребителю необходимо знать и исходные механические свойства металла, так как те части изделий, которые не подвергали тепловому влиянию сварного шва, сохраняют свои свойства. Металл в этом случае поставляется и по химическому составу, и по механическим свойствам одновременно.

В соответствии со сказанным ГОСТ 380-71 предусматривает поставку стали трех групп:

группа А — с гарантируемыми механическими свойствами (сталь не подвергается горячей обработке);

группа Б — с гарантируемым химическим составом (сталь подвергается горячей обработке):

группа В — с гарантируемыми механическими свойствами и химическим составом (для сварных конструкций).

Сталь группы А маркируется буквами и номером 0, 1,2, 3 и т. д. Чем больше номер, тем выше прочность, но ниже пластичность. Если после марочного обозначения стоит «кп» — значит, сталь кипящая; если стоит «пс» — сталь полуспокойная и если «сп», то сталь спокойная.

Свойства этих сталей указаны в табл. 20.

Таблица 20. (см. скан) Стали общего назначения группа А (ГОСТ 380-71)

Сталь группы Б. Состав этих сталей приведен в табл. 21. СтО можно применять лишь в самых неответственных случаях.

Сталь группы В (изготовляется мартеновским или конвертерным способом) маркируется буквой В и цифрой. Сталь имеет механические свойства, как (см. табл. 20), а химический состав — как сталь (табл. 21). То же можно сказать и о стали

Более подробные сведения можно получить при знакомстве с ГОСТ 380-71 и другими стандартами на отдельные виды металлургической продукции.

В настоящее время в СССР сильно развивается строительство в северных районах страны с суровыми климатическими условиями.

Таблица 21. (см. скан) Состав сталей общего назначения группы Б, % (ГОСТ 380-71)

Во многих северных районах температура зимой ниже -40 °С. В этих условиях хладноломкость металла, т. е. отсутствие склонности к хрупкому разрушению при понижении температуры, является важнейшим качеством. В табл. 22 приведены данные о тем» пературах перехода в хрупкое состояние наиболее распространенной, стали марки (из нее изготавливают строительные и мостовые фермы, экскаваторы, драги и другие сооружения, эксплуатируемые в северных условиях).

Таблица 22. (см. скан) Температура перехода стали в хрупкое состояние

При температурах выше температуры начала перехода в хрупкое состояние сталь обладает высокой вязкостью и вполне надежна в любых условиях эксплуатации, при температурах ниже температуры конца перехода, т. е. когда излом полностью хрупкий и применять сталь нельзя ни при каких условиях.

Данные, приведенные в табл. 22, которые следует рассматривать как приближенные, так как температура перехода в хрупкое

состояиие зависит от многих факторов (чистота стали, размер зерна и др.) показывают, что спокойная сталь значительно лучше, чем кипящая, а термическая обработка резко понижает порог хладноломкости.

Обычно показывает минимальную температуру возможной эксплуатации. Для работы в особо суровых северных условиях (температура воздуха ниже -40 °С) следует применять спокойную термически улучшенную сталь.

Для ответственных назначений ввиду возможности снижения температуры ниже кипящую сталь применять не следует.

Конструкционная сталь,её классификация и особые свойства

Конструкционные стали используются для производства различных деталей, конструкций и механизмов в строительстве и машиностроении, они обладают особыми физико-механическими и эксплуатационными качествами. По сути, это один из типов металлического сплава, состав и метод производства которого подобран согласно необходимым техническим параметрам.

Конструкционная сталь бывает двух видов: машиностроительная и арматурная (строительная), они отличаются хорошей свариваемостью. Качество сплава определяется содержанием в материале серы и фосфора, которые влияют на хрупкость.

В зависимости от количества вредных элементов в сплаве (обозначается буквой «Ш») сталь бывает следующего качества:

- обычная (не более 0,05%);

- качественная (0,035%);

- высококачественная (0,025%);

- особо высокого качества (0,015%).

Каждый из видов находит широкое применение в различных сферах деятельности.

Машиностроительная конструкционная сталь общего назначения

Эти разновидности сплавов могут быть средне- и малоуглеродными, низко- и среднелегированными, их главные свойства – вязкость, надежность и эластичность.

В большинстве конфигураций конструкционные стали, назначение которых отвечать потребностям машиностроения в качественном металле, относятся к перлитным сплавам (доэвтектоидным). В их составе никель и молибден, улучшающие вязкость. Реализуются в виде необработанных листов или с закалкой, благодаря чему укрепляется верхний слой.

Марки и особенности машиностроительных сталей спецназначения

Химические и технологические свойства конструкционных сталей определяют сферу их использования. Сплавы бывают:

- Жаростойкие. Выдерживают высокие температуры, не окисляются и не поддаются коррозии. Предназначены для изготовления деталей труб, емкостей для цементации, поршневых двигателей.

- Криогенные. Сплавы с малым количеством углерода, отличающиеся улучшенными параметрами за счет дополнительной обработки.

- Антикоррозионные. Отличаются высоким содержанием хрома, который защищает металл от коррозии. Применяются для производства труб, деталей гидравлического оборудования, турбин, карбюраторных валов.

- Износоустойчивые. Высокоуглеродистые, высоколегированные сплавы, отличающиеся повышенной стойкостью к механическому износу и коррозии. Используются для производства наносного и измельчающего оборудования, траков.

- Автоматные. Отличаются легкой обрабатываемостью и средней прочностью, из них изготавливают автомобильные детали высокой нагрузки, например, болты, гайки и шпильки.

- Пружинные. Высокопрочные стали, они используются в производстве рессор и пружинных механизмов.

Классификация конструкционных сталей по назначению позволяет определить разновидность металла для конкретного производства.

Конструкционные стали широко применяются в производстве:

- гвоздей и проволоки;

- фасонного проката;

- элементов креплений;

- слабо нагруженных осей и валов;

- важных деталей конструкций и машин;

- труб цельнотянутых;

- сварных узлов;

- запчастей для машин и станков, подвергающихся интенсивным нагрузкам и др.

Хорошие технические параметры определяют надежность и долговечность службы металлов.

Сталь строительная – особенности и характеристики

Технологические свойства конструкционных сталей для производства арматуры такие:

- малое количество углерода (0,1–0,3%);

- ковкость;

- отличная свариваемость;

- высокая текучесть;

- ударная вязкость;

- твердость.

Для применения в строительстве используются малолегированные и углеродистые стали хорошей свариваемости. Легирование улучшает закалку металла и повышает предел его текучести.

Конструкционная сталь для строительства производится в виде проката, широких полос, прутков, поковок, листов. Нередко металл используется в качестве армирующего материала при обустройстве кровли, перекрытий, для сооружения различных инженерных конструкций.

Выбор марки стали, высокий класс точности изготовления и чистота обработки поверхностей, а также повышение их твердости (термическая обработка) – это важнейшие факторы, которые способствуют надежности и долговечности работы деталей.

Читайте также: