Металл для втулок скольжения

Бронзы для изготовления подшипников

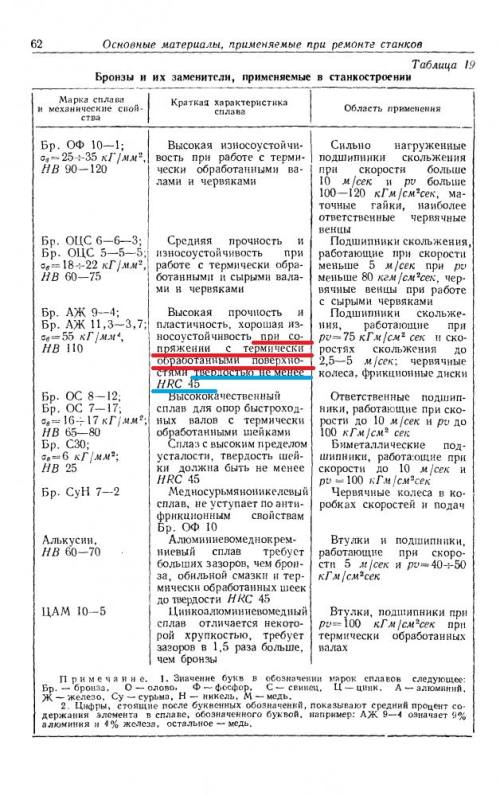

Бронзы применяют для изготовления подшипников, работающих в области преимущественно полужидкостной смазки при небольших окружных скоростях (подшипники вспомогательных приводов). Благодаря повышенной твердости они выдерживают большие удельные нагрузки.

Наиболее распространены оловянные, оловянно-свинцовые и оловянно-цинково-свинцовые бронзы (табл. 29).

Хорошими антифрикционными качествами обладают оловянные бронзы типа БрОФ. Бронзы с содержанием >0,5% Sn отливают (предпочтительно в кокили), с содержанием

Введение свинца (бронзы БрОС) улучшает обрабатываемость, увеличивает пластичность и снижает твердость бронзы. Бронза БрО5С25 относится к разряду полупластичных.

Наиболее широко применяют оловянно-цинково-свинцовые бронзы, в которых содержание дефицитного олова снижено до 2—6%. Пластичность их выше, чем у оловянных бронз (удлинение 6—15%); твердость НВ 50—70. Оловянно-цинково-свинцовую бронзу БрОЦС 4-4-2,5 применяют в виде холоднокатаных лент для изготовления тонкостенных втулок.

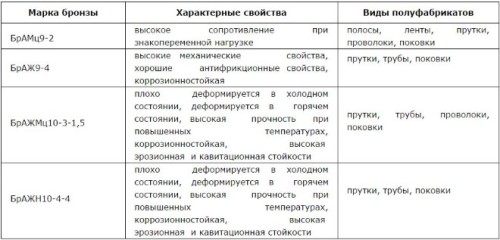

Алюминиево-железные бронзы типа БрАЖ, имеющие повышенную твердость (НВ 70—100), применяют для изготовления втулок, работающих при высоких нагрузках и малых скоростях в условиях полужидкостной и граничной смазки (направляющие втулки всасывающих клапанов двигателей внутреннего сгорания).

Подшипники, работающие при высоких температурах, при граничной смазке (направляющие выхлопных клапанов) изготовляют из жаропрочных железоникельалюминиевых сплавов типа БрАЖН.

Теплопроводность антифрикционных бронз 0,06—0,12 Вт/(м·°С); коэффициент линейного расширения (16—18)·10 –6 ; модуль упругости Е = (8—10)·10 4 МПа.

Валы, работающие в бронзовых подшипниках средней твердости, должны иметь твердость более HRC 50, а в подшипниках из бронзы высокой твердости более HRC 55.

Области применения бронзовых сплавов

Безоловянная бронза:

Бр.С 30 – для подшипников, работающих при высоких скоростях скольжении и повышенных удельных нагрузках, знакопеременных нагрузках и температурах нагрева, когда обыкновенные баббриты непригодны. Сплав Бр.С 30 заливается за стальную основу;

Бр.СН 60-2,5 – для сальниковых колец;

Бр.СуН 7-2 – для деталей, работающих на истирание при значительных удельных нагрузках и скоростях скольжения; может заменять бронзу марок Бр.ОФ 10-1, Бр.ОЦС 5-5-5;

Бр.МцНКС 5-2-1-20 – для монолитных подшипников для работы в условиях высоких давлений и ударных нагрузках;

Бр.КН 3-1 (бронза Корзуна) — детали ответственного назначения;

Другие

БрОФВ8,0-0,3 – для сеток бумагоделательных машин

БрОФ7-0,2 – для шестерен, зубчатых колес, втулок и прокладок высоконагруженных машин

БрОФ6,4-0,4 – для пружины, деталей машин, сеток бумагоделательных машин

БрОФ6,5-0,15 – для пружин, втулок, вкладышей подшипников, проволоки, для изготовления лент, полос, прутков, деталей подшипников и биметаллических изделий

БрОФ4-0,25 – для трубок манометров

БрОЦ4-3 – используется для изготовления лент, полос, прутков, применяемых в электротехнике, для токоведущих пружин контактов, контактов штепсельных разъемов, деталей химических аппаратов, для пружинной проволоки в химической промышленности, точной механике, для арматуры.

БрОЦ4-4-2,5; БрОЦ4-4-4 – для втулок и прокладок автомобилей и тракторов

отсюда (оригинальный сайт умер, поправил ссылку на кэш)

Жирным цветом выделены бронзы, которые реально приобрести, остальные — это, в основном, бронзы из справочников.

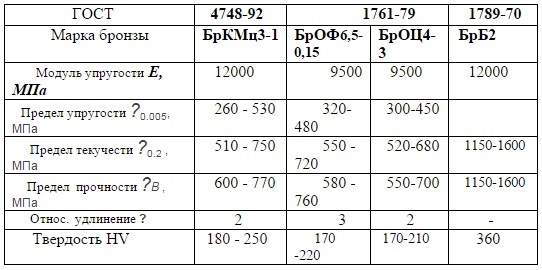

Интересная табличка по бронзам (найдено здесь)

Свойства и классификация бронзовых сплавов.

Классификация бронзовых сплавов

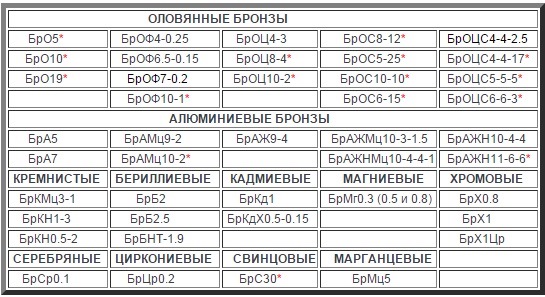

Бронзами называются сплавы на основе меди, в которых основными легирующими элемен-тами являются олово, алюминий, железо и другие элементы (кроме цинка, сплавы с которым относятся к латуням). Маркировка бронз состоит из сочетания «Бр», букв, обозначающих основ-ные легирующие элементы и цифр, указывающих на их содержание.

По химическому составу бронзы классифицируются по названию основного легирующего элемента. При этом бронзы условно делят на два класса: оловянные (с обязательным присут-ствием олова) и безоловянные.

По применению бронзы делят на деформируемые, технологические свойства которых допускают производство проката и поковок, и литейные, используемые для литья. В то же время многие бронзы, из которых производится прокат, используются и для литья.

Химический состав и марки бронзовых сплавов определены в следующих ГОСТах:

Литейные: оловянные в ГОСТ 613-79, безоловянные в ГОСТ 493-79.

Деформируемые: оловянные в ГОСТ 5017-2006, безоловянные в ГОСТ 18175-78

Многообразие бронз отражает приведенная ниже таблица. В ней представлены практически все деформируемые и часть литейных бронз. Бронзы, используемые исключительно как литейные, помечены «звездочкой». В дальнейшем будут рассматриваться преимущественно деформируемые бронзы. Структура бронзовых сплавов кратко рассмотрена в — Структура и свойства сплавов.

Физические свойства бронзовых сплавов

Модуль упругости Е разных марок меняется в широких пределах: от 10000 (БрОФ, БрОЦ) до 14000 (БрКН1-3, БрЦр). Модуль сдвига G меняется в пределах 3900-4500. Эти величины сильно зависят от состояния бронзы (литье, прокат, до и после облагораживания). Для нагартованных лент наблюдается анизотропия по отношению к направлению прокатки.

Обрабатываемость резанием практически всех бронз составляет 20% (по отношению к ЛС63-3). Исключение составляют оловянно-свинцовые бронзы БрОЦС с очень хорошей обраба-тываемостью ( 90% для БрОЦС5-5-5).

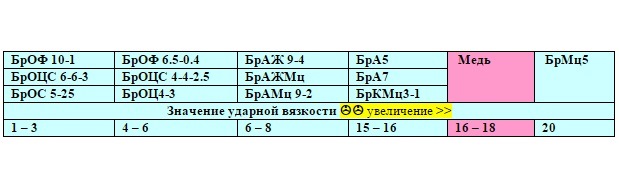

Ударная вязкость меняется в широких пределах, в основном она меньше, чем для меди (для сопоставимости результатов все значения приведены для литья в кокиль):

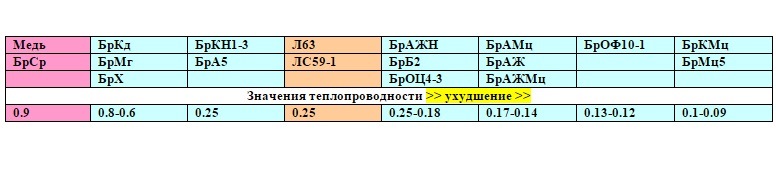

Электропроводность большинства бронзовых сплавов существенно ниже, чем у чистой меди и многих латуней (значения удельного сопротивления приведены в мкОм*м):

Сопротивление серебряной бронзы (медь легированная серебром до 0.25%) такое же как у чистой меди, но такой сплав имеет большую температуру рекристаллизации и малую ползучесть при высоких температурах.

Низкое удельное сопротивление имеют низколегированные бронзовые сплавы БрКд, БрМг, БрЦр, БрХ. Величина электропроводности имеет существенное значение для бронз, используемых для изготовления коллекторных полос, электродов сварочных машин, для пружинящих электрических контактов. Приведенные значения являются ориентировочными, т.к. на величину сопротивления оказывает влияние состояние материала. Особенно сильно оно может измениться под влиянием облагораживания (в сторону уменьшения, это касается БрХ, БрЦр, БрКН, БрБ2 и др.). Например электросопротивление БрБ2 до и после облагораживания составляют 0.1 и 0.07 мкОм*м.

Теплопроводность большинства бронз существенно ниже теплопроводности меди и ниже теплопроводности латуней (значения приведены в кал/cм*с*С):

Высокую теплопроводность имеют низколегированные бронзы. Облагораживание улучшает теплопроводность. Высокая теплопроводность особенно важна для обеспечения отвода тепла в узлах трения и в электродах сварочных машин. Низкая теплопроводность облегчает процесс сварки бронзовых деталей.

Механические свойства бронзового проката

Если из всего разнообразия латуней массово производится прокат только двух марок (ЛС59-1 и Л63), то для массового производства полуфабрикатов из бронзы используется значительно большее количество марок. Бронзовый прокат включает в себя круги, трубы, проволоку, ленты, полосы и плиты.

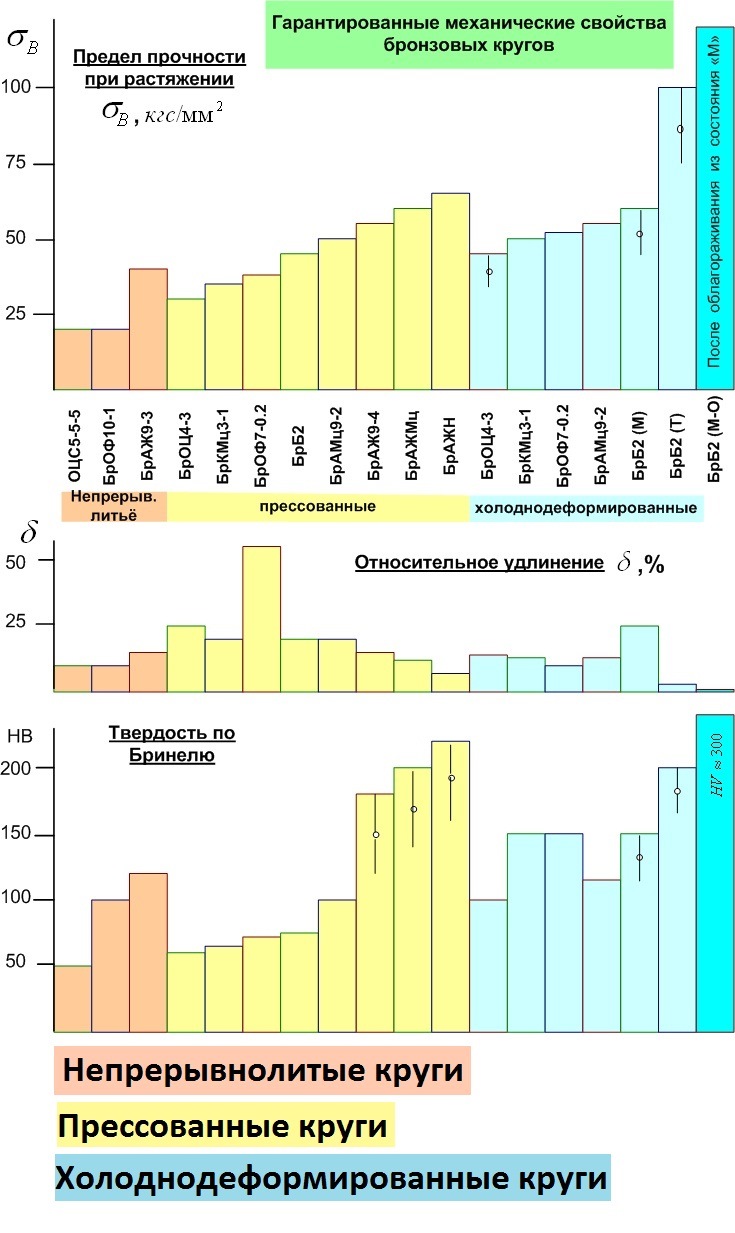

Бронзовые круги

Бронзовые круги выпускаются прессованными, холоднодноформированными и методом непрерывного литья. Способ производства и диапазон производимых диаметров определяется технологическими свойствами конкретной бронзы. В таблице указано соответствие между марками бронз, диаметром прутка и способом производства.

Общее представление об основных механических свойствах бронзовых кругов дает следующая гистограмма.

Непрерывнолитые круги.

Методом непрерывного литья массово производятся БрОЦС5-5-5, БрАЖ9-4, реже БрОФ10-1 и БрАЖМц10-3-1.5. В изделиях, полученных этим способом, отсутствуют дефекты, характерные для литья в кокиль или песчаную форму. Поэтому по своим свойствам непрерывнолитые полуфабрикаты существенно превосходят отливки в кокиль и близки к прессованным полуфабрикатам.

Круги из БрОЦС5-5-5 и БрОФ10-1 имеют относительно гладкую поверхность, нарушаемую неглубокими вмятинами от тянущего устройства. Круги этих марок производятся только непрерывнолитым способом.

Круги из БрАЖ и БрАЖМц, полученные методом непрерывного литья, могут иметь на поверхности опоясывающие трещины глубиной до 1 мм. По твердости, прочности и пластичности непрерывнолитые круги незначительно уступают прессованным, антифрикционные свойства у них практически одинаковы, а стоимость их существенно ниже. При необходимости качественные круги больших диаметров (свыше 100 мм) и короткой длины можно отливать методом центробежного литья.

Массово производятся и имеются в свободной продаже прессованные круги из БрАЖ9-4 диаметром 16-160 мм.

Доступны также круги из БрАЖМц10-3-1.5, БрАЖН10-4-4 и БрАЖНМц9-4-4-1, но они значительно дороже. Прессованные круги других марок выпускаются под заказ.

Холоднодеформированные (тянутые) круги выпускаются в разном состоянии поставки диаметром до 40 мм. На гистограмме представлены данные для прутков из БрОЦ4-3. БрКМц3-1, БрОФ7-0.2 (твердое состояние), БрАМц9-2 (полутвердое состояние) и прутков БрБ2 в состояниях «М» и «Т» Следует отметить, что холоднодеформированные круги производятся под заказ и являются большим дефицитом.

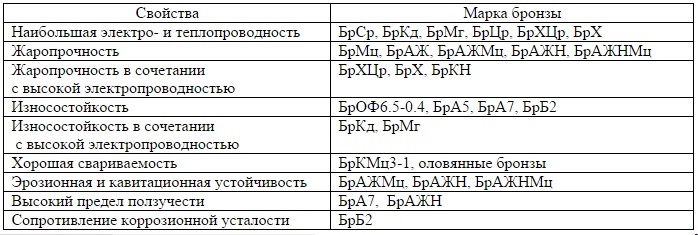

Особенности свойств различных бронзовых сплавов

Выбор бронзы для использования в конкретных целях не определяется только величинами ?в и НВ, которые отражают лишь часть механических свойств. Выбор той или иной марки производится с учетом всего комплекса физических, механических, технологических и антифрикционных свойств, коррозионной стойкости, поведения при высоких или низких температурах и т.д. Ниже в таблице сопоставлены свойства и марки бронзовых сплавов.

Антифрикционные бронзы

Бронзы очень широко используются в качестве антифрикционных материалов. К числу бронз, которые импользуются в качестве антифрикционных материалов относится большинство оловянных (кроме БрОЦ4-3) бронз, а из безоловянных — БрАМц, БрАЖ, БрАЖМц, БрАЖН. Эти бронзы применяются главным образом для изготовления 1) опор подшипников скольжения, 2) колес (венцов) червячных передач и 3) гаек в передачах "винт-гайка".

Анти-фрикционные свойства составляют отдельную группу свойств и не связаны напрямую с их механическими свойствами. Антифрикционные свойства определяются свойствами поверхностного слоя, тогда как механические свойства определяются объемными свойствами материала.

Это неочевидное утверждение можно проиллюстрировать на примере двух бронз — БрС30 и БрАЖ9-4 при их использовании в подшипниках скольжения. БрС30 существенно уступает бронзе БрАЖ9-4 по всем механическим показателям (прочность, твердость, относительное удлиение). Однако, именно она применяется в особо ответственных подшипниках, допускающих высокие скорости и высокие нагрузки ( в т.ч. ударные).

Поэтому при выборе бронзы для использования в узлах трения учитывают прежде всего антифрикционные, а затем — механические свойства. Для этих целей массово используются круги и полые заготовки БрАЖ9-4 и БрАЖМц10-3-1.5 БрОЦС5-5-5, БрОФ10-1. Для направляющих используются катаные полосы из БрАМц9-2 и плиты (литые и отфрезерованные) из БрАЖ9-4 и БрОЦС5-5-5.

Критерии выбора той или иной марки бронзы зависят от вида узла трения и условий его работы. Для наиболее распространенных случаев общие рекомендации могут быть следующими.

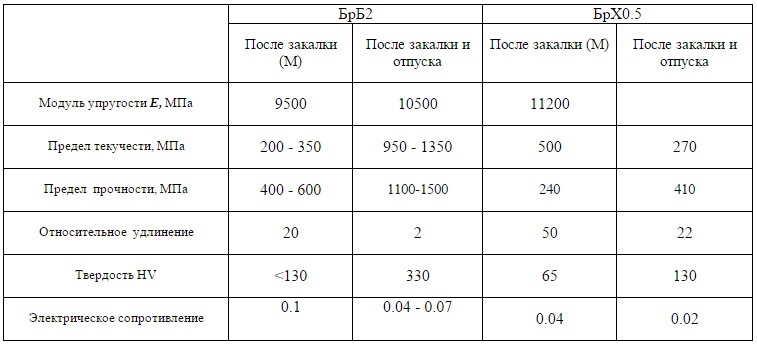

Бронзы, способные к дисперсионному твердению, позволяют осуществлять упрочнение изделий из них за счет специальной термообработки (старение, облагораживание). В результате возрастают твердость, пределы текучести и прочности, улучшается коррозионная стойкость, повышается тепло- и электропроводность.

К бронзам с эффектом дисперсионного твердения относятся бериллиевые, хромистые, циркониевые, кремнисто-никелевые и некоторые сложные сплавы (см. таблицу марок бронз). Полуфабрикаты из таких бронз (прутки, ленты, плиты, проволока) имеют следующие состояния поставки:

— Без термообработки.

Это горячекатаные плиты или прессованные прутки, остывшие со скоростью естественного охлаждения.

— С термообработкой (закалка).

В этом случае полуфабрикат нагревается до некоторой «высокой» температуры после чего производится его закалка в воду для получения пересыщенного твердого раствора. Это закаленные полуфабрикаты, состояние которых обычно маркируется буквой «М». Такая термообработка повышает пластичность и позволяет в дальнейшем производить операции гибки, вытяжку, прокатку и другие виды холодной деформации. Твердость, пределы текучести и прочности, пластичность закаленных бронз несколько выше, чем у прессованных.

— С термообработкой (закалка) и последующей холодной деформацией.

Холодная деформация повышает пределы текучести и прочности и увеличивает твердость закаленных полуфабрикатов. Холоднодеформированный полуфабрикат после закалки обычно маркируется буквой «Т».

Второй этап термообработки – отпуск, обычно производится уже над изделием. Отпуск производится при «низкой температуре» в течение определенного времени. В процессе отпуска происходит выделение избыточной фазы с упорядоченным распределением легирующего элемента. Эти выделения связаны со значительными напряжениями кристаллической решетки, которые вызывают повышение прочности и твердости.

Таким образом, облагораживание такого класса бронз состоит из двух операций. Вначале производится быстрая закалка, затем длительный отпуск. Между закалкой и отпуском может производиться упрочнение холодной деформацией или изготовление детали. Режимы облагораживания сильно зависят от химического состава бронзы. Для БрБ2 температура закалки 750-790 С, температура отпуска 300 – 350 С в течение 2 – 4 часов. Для БрХ0.5 температура закалки 950 С, температура отпуска 400 С в течение 4 часов.

Эффект термообработки для прутка из БрБ2 показан на гистограмме, а для лент — в таблице. Там же, в таблице, приведен эффект облагораживания для хромистой бронзы БрХ0.5.

Дисперсионное твердение изделий, изготовленных из термоупрочняемых бронз (БрБ2, БрХ, БрХЦр, БрКН) и сплавов (МНМц20-30) существенно повышают показатели прочности и твердости в сравнении с исходным материалом поставки. Наибольший эффект от облагораживания имеют изделия из бериллиевых бронз.

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН

Упругие свойства бронзовых сплавов

Для изготовления пружин используются материалы с высоким пределом упругости и минимальным уровнем неупругих явлений (упругий гистерезис, низкий уровень релаксации и др.).

Для изготовления пружин и пружинящих деталей используются ленты, прутки и проволока из БрКМц3-1, БрОФ6.5-0.15, БрОФ7-0.2, БрОЦ4-3, бериллиевых бронз. Высокая пластичность этих бронз даже в твердом состоянии позволяет использовать для навивки пружин не только проволоку, но и прутки диаметром до 10-15 мм.

В зависимости от вида пружины на её материал действуют нормальные (сжатие-растяжение) или касательные напряжения. Жесткость пружины определяется модулем упругости E или модулем сдвига G соответственно. Область допустимых нагрузок тем больше, чем больше соответствующий предел упругости (текучести), но при расчетах допустимые нагрузки и деформации рассчитывают по пределу прочности при растяжении с учетом расчетных коэффициентов.

В таблице представлены свойства лент из БрОФ, БрОЦ, БрКМц (в твердом состоянии) и БрБ2 (после дисперсионного твердения из состояния «Т»).

ПРИМЕНЕНИЕ БРОНЗОВЫХ СПЛАВОВ ДЛЯ ЭЛЕКТРОДОВ И ПРОВОДНИКОВ ТОКА

Электродные и проводящие сплавы

Среди многочисленных марок бронз выделяется группа сплавов с малым (0.3 – 1%) содержанием легирующих элементов. Они отличаются тем, что обладают практически такой же электро- и теплопроводностью, как и чистая медь, но при этом они имеют большую твердость, предел текучести, износостойкость, предел усталости, и сохраняют работоспособность до более высоких температур за счет повышенной (по сравнению с чистой медью) температуры начала рекристаллизации.

К таким сплавам относятся:

Кадмиевые бронзы (Cd: 0.9-1.2%) — прутки, ленты и коллекторные полосы.

Хромокадмиевые бронзы (Cd: 0.2-0.5%, Cr: 0.35-0.65%) — прутки

Магниевые бронзы (Мg: 0.3-0.8%) — коллекторные полосы и проволока.

Серебряные бронзы (Ag до 0.25%) – прутки, проволока, полосы.

Хромистые бронзы (Cr: 0.5 – 1.0) – прутки, плиты, полосы для коллекторных пластин, проволока.

Циркониевые (Zr: 0.2 – 0.7%) – коллекторные полосы, трубы, полосы

Хромисто-циркониевые бронзы – прутки, плиты

Эти бронзы имеют два основных применения.

1. Использование в производстве силовых подвижных контактов (контактные кольца, коллекторные пластины). Здесь в первую очередь важна высокая износостойкость, а также работоспособность при повышенных температурах.

2. Для изготовления электродов сварочных машин. Электродные сплавы должны иметь высокую температуру размягчения, высокую твердость и предел текучести в области рабочих температур (500 — 700 С).

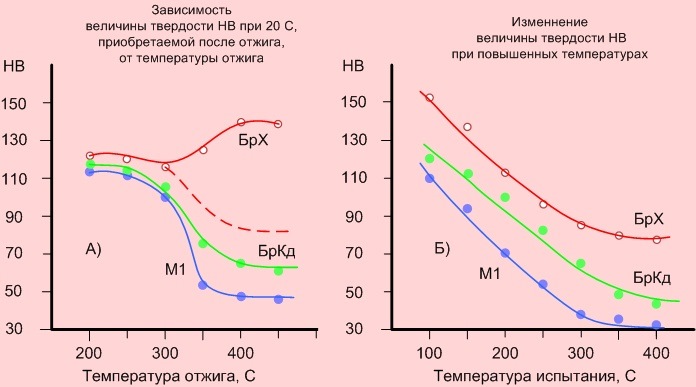

На рисунке (Б) показано изменение твердости меди, кадмиевой и хромистой бронз с повышением температуры. Видно несомненное преимущество БрХ при высоких температурах. Ещё лучшие результаты имеют БрХЦр, БрБНТ и другие сплавы, но их применение ограничивается высокой ценой и доступностью.

На соседнем рисунке (А) видна принципиальная разница между облагораживаемой хромистой бронзой с одной стороны и обычной бронзой (БрКд) или медью с другой.

Отжиг холоднодеформированных прутков из меди или БрКд уменьшает твердость. При температурах выше температуры рекристаллизации разрушается текстура и металл разупрочняется. В то же время в БрХ при 400оС происходит дисперсионное твердение и его твердость после отжига, наоборот, возрастает. Если бы дисперсионное твердение не происходило, то твердость уменьшалась бы по пунктирной кривой (происходило бы разупрочнение). Это означает, что после изготовления электродов из сплавов типа БрХ, БрХЦр, они должны быть соответствующим образом термообработаны для улучшения их физико-механических свойств.

Неметаллические материалы для подшипников скольжения

В качестве материалов для подшипников используют пластики, твердые породы натурального дерева, усиленную древесину, резину, графит.

Все перечисленные материалы применяют в сочетании с валами повышенной твердости (> HRC 50). При этом условии неметаллические подшипники обнаруживают высокую износостойкость.

Отличительная особенность неметаллических подшипниковых материалов — низкая теплопроводность. Почти все они лучше работают на воде, чем на масле.

Применение водяной смазки оправдано в тех случаях, когда машина работает с водой (водяные насосы) или в воде (установки гребных винтов, подводный механизированный инструмент и т. д.). В отдельных случаях применяют водяную смазку и на машинах общего назначения. При водяной смазке валы выполняют из закаливающихся коррозионностойких сталей (типа 30Х13, 40Х13). Металлические корпуса подшипников необходимо защищать от коррозии.

Пластики

Пластмассовые подшипники применяют преимущественно при полужидкостной смазке (малые частоты вращения, колебательное движение), а также при невозможности поднести к опорам регулярную смазку. Они могут работать с разовой и периодической смазкой, а при небольших нагрузках и окружных скоростях — без смазки. Подшипники из ненабухающих пластиков могут работать на водяной смазке, из химически стойких пластиков — на смазке химически активными жидкостями.

Допустимая удельная нагрузка зависит от твердости и прочности пластика, температуры, окружной скорости, вида и количества подводимой смазки и колеблется в пределах 1—10 МПа.

Для изготовления пластмассовых подшипников чаше всего применяют фенопласты (текстолит), поликарбонаты (дифлон), полиамиды (капрон, найлон), фторопласты (тефлон). Свойства этих пластиков приведены в табл. 32.

Пластики как подшипниковые материалы имеют следующие особенности:

- малая твердость (без наполнителей НВ 5—20);

- низкий модуль упругости (без наполнителей Е = 10 3 —10 4 МПа);

- низкая теплопроводность (0,24—0,36)·10 –3 Вт/(м·°С);

- высокий коэффициент линейного расширения [(50—100)·10 –6 ];

- низкая теплостойкость (по Мартенсу 80—150°С).

Фенопласты и полиамиды набухают в воде (водопоглощение после длительного соприкосновения с водой до 15% по массе). Фторопласты отличаются ползучестью (возникновение остаточных деформаций под длительным воздействием сравнительно небольших напряжений).

Износостойкость и антифрикционные качества пластиков высокие.

Пластики, особенно термопласты, плохо поддаются механической обработке. Полиамидные и поликарбонатные подшипники изготовляют пресс-литьем, фторопластовые — горячим прессованием с приданием окончательных размеров в пресс-формах. Реактопласты (фенопласты) можно обрабатывать твердосплавным инструментом при малых подачах и высоких скоростях резания.

Вследствие низкой теплопроводности, высокого коэффициента линейного расширения и легкой деформируемости пластмассовые подшипники редко выполняют в виде толстостенных втулок. Главная область применения пластиков — нанесение тонких (0,1—0,5 мм) покрытий на металлические поверхности, а также пропитка поверхностного слоя пористых антифрикционных металлов (спеченных бронз).

В тонких слоях отрицательные особенности пластиков почти не влияют на работу подшипника.

Массивные пластмассовые втулки применяют преимущественно при малых диаметрах (менее 30 мм), небольших нагрузках и частоте вращения. С учетом возможности объемных изменений пластика зазор делают в среднем в 2—3 раза больше, чем в металлических подшипниках (ψ = 0,003—0,006). При больших диаметрах для компенсации объемных изменений втулки делают разрезными с прямым, спиральным или шевронным швом. В таких подшипниках относительный зазор может быть доведен до 0,001—0,002.

Прочность пластиков увеличивают, вводя волокнистые или тканевые наполнители, теплопроводность — вводя металлические порошки (Рb, свинцовая бронза).

Текстолитовые подшипники изготовляют из многослойной шифонной ткани, пропитанной бакелитом и спрессованной под давлением ~100 МПа при 150—180°С.

Текстолитовые подшипники работают лучше, если торцы тканевых слоев расположены перпендикулярно к поверхности трения. В крупногабаритных подшипниках текстолит устанавливают блоками в металлических кассетах.

Максимальная удельная нагрузка при обильной масляной или водяной смазке 10 МПа. Предельная длительная температура 60—80°С

Капрон и нейлон применяют преимущественно для изготовления подшипников диаметром менее 50 мм, работающих при недостаточной смазке или без смазки.

Для увеличения прочности вводят наполнители (ткань, стекловолокно, графитное волокно).

Полиамиды (как и все термопласты) плохо поддаются механической обработке. Капроновые и найлоновые подшипники изготовляют пресс-литьем в металлических формах с точностью размеров в пределах нескольких сотых миллиметра.

Для увеличения прочности, тепло- и износостойкости и уменьшения водопоглощаемости капроновые подшипники подвергают термической обработке (выдержка 3—4 ч в минеральном масле при 150—180°С, кипячение в течение такого же времени в воде, медленное охлаждение).

Тефлон в чистом виде мало пригоден для изготовления подшипников вследствие мягкости, большого коэффициента линейного расширения, холодной ползучести и полной несмачиваемости маслом. Его применяют только в тонких слоях с обязательной присадкой свинца (до 20% по массе). Тефлон плохо наносится на металлические поверхности. Наилучший способ покрытия — вакуумная пропитка тефлоносвинцовой композицией, диспергированной в жидкости пористого антифрикционного слоя из спеченных бронзовых сплавов. Для улучшения антифрикционных качеств в композицию вводят коллоидальный графит и дисульфид молибдена.

Такие подшипники по антифрикционным качествам не уступают подшипникам с оловянно-баббитовой заливкой, а по пределу выносливости превосходят их. Они могут работать в интервале от –50 до +250°С.

Подшипники, работающие при высоких окружных скоростях, нуждаются в циркуляционной смазке.

Применяют также тонкослойные (0,1—0,2 мм) полиамидные, полиуретановые и эпоксидные покрытия, которые наносят наплавлением, горячим напылением, наклеиванием (эпоксиды), осаждением в псевдосжиженном слое в электростатическом поле.

Древесные материалы

Для подшипников применяют пропитанные маслом твердые древесные породы (гваяковое дерево, самшит), как заменители — березу, клен, дубовые породы.

Более высокими качествами обладает усиленная древесина, представляющая собой многослойный березовый шпон (лигнофоли) или крошку (лигностоны), пропитанные фенолоформальдегидными смолами и спрессованные под давлением 30—50 МПа при 150—180°С.

Древесные пластики лучше работают на воде; их применяют для изготовления подшипников гидравлических машин, а также для изготовления низкооборотных, тяжелонагруженных и крупногабаритных подшипников прокатных станов.

Вкладыши из древеснослоистых пластиков набирают из брусков с расположением слоев перпендикулярно к поверхности трения и крепят в металлических корпусах (рис. 693).

Допустимая удельная нагрузка в среднем 2—3 МПа; кратковременная до 15 МПа. Предельная температура 60—70°С.

Резины

Резиновые подшипники представляют собой металлические втулки, облицованные натуральными или синтетическими каучуками (хлор- и фторкаучуки, силиконовые и полисульфидные каучуки). Наилучшими для подшипников скольжения являются фторкаучуки.

Твердость и эластичность каучуков можно менять в широких пределах изменением состава и технологии изготовления.

Резиновые подшипники применяют почти исключительно с водяной смазкой. Их используют в гидравлических машинах, для подводного механизированного инструмента, в концевых установках гребных валов (дейдвудные подшипник). Металлические корпуса подшипников выполняют из коррозионностойких сталей или защищают от коррозии нанесением полимерных пленок.

Для удаления грязи на рабочей поверхности подшипников предусматривают сквозные канавки (рис. 694).

Коэффициент трения стали по влажной резине f = 0,05—0,1. При достаточной прокачке воды и высоких окружных скоростях (10—20 м/с) можно, несмотря на малую вязкость воды, создать чисто жидкостную смазку (f = 0,002—0,003).

Подшипники из мягких резин применяют, когда важно обеспечить самоустанавливаемость вала, а также амортизацию его колебаний. Несущая способность их незначительна (k = 0,1—0,2 МПа).

Подшипники из твердых резин выдерживают нагрузки до 3—5 МПа.

Углеграфиты

Для изготовления подшипников, работающих без смазки при высоких температурах, в химически агрессивных средах, применяют углеграфиты (смеси графита, угля, сажи и кокса на связке из пека и каменноугольных смол, спрессованные и подвергнутые спеканию).

Физико-механические свойства графита: плотность 2,2 кг/дм 3 ; температура плавления 3500°С; разрушающее напряжение 20 МПа; модуль нормальной упругости 8·10 3 МПа; коэффициент линейного расширения ϰ = (0,5—1)· 10–6 1/°С, теплопроводность (6—8)·10 –3 Вт/(м·°С).

Углеграфиты обладают хорошими антифрикционными качествами (коэффициент трения 0,05—0,08), теплостойкостью, химической стойкостью, низким коэффициентом линейного расширения α = (2—3)·10 –6 . Углеграфиты хорошо обрабатываются резанием. Недостатком их является хрупкость.

Для увеличения прочности, теплопроводности и износостойкости в углеграфиты вводят металлические порошки (Cu, Cd, баббит). Хрупкость уменьшают пропиткой фенолоформальдегидами, силоксанами и тефлоном (графитопласты).

Наилучшими суммарными свойствами обладают антегмиты (табл. 33).

Валы, работающие в углеграфитных подшипниках, должны иметь твердость более HRC 50.

Углеграфиты широко применяют для уплотнения высокотемпературных узлов (уплотнительные кольца турбин, диски торцовых уплотнений).

Материалы подшипников скольжения

Различают пластичные ( < НВ 50), мягкие (НВ 50—100) и твердые (>НВ 100) подшипниковые сплавы.

К пластичным принадлежат баббиты, свинцовые бронзы, алюминиевые сплавы, серебро; к мягким — бронзы оловянные, оловянно-свинцовые, оловянно-свинцово-цинковые; к твердым — бронзы алюминиево-железные и чугуны.

Для высоконагруженных быстроходных подшипников, рассчитанных на работу в области жидкостной смазки, применяют почти исключительно пластичные сплавы в виде тонких слоев, наносимые на стальные (реже бронзовые) втулки и вкладыши.

Мягкие и твердые сплавы применяют для изготовления подшипников граничной и полужидкостной смазки, работающих при умеренных скоростях.

Баббиты

Баббитами называют сплавы мягких металлов (Sn, Pb, Cd, Sb, Zn), характеризующиеся наличием твердых структурных составляющих в пластичной матрице.

Баббиты отличаются низким коэффициентом трения, пластичностью, хорошей прирабатываемостью и износостойкостью.

Пластичность обеспечивает равномерное распределение нагрузки по несущей поверхности: становится относительно безопасным попадание в подшипники мелких твердых частиц (металлическая пыль, твердые продукты окисления масла), которые впрессовываются в баббит и обезвреживаются.

Недостаток баббитов — низкое сопротивление усталости, особенно при повышенных температурах.

Баббиты могут работать в паре с нормализованными или улучшенными стальными валами (HRC 25—35), но для увеличения долговечности подшипника целесообразнее термически обрабатывать валы до твердости > HRC 50.

Наиболее высокими антифрикционными качествами обладают высокооловянные баббиты , представляющие собой сплавы олова с сурьмой с небольшими присадками меди (вводимой для предупреждения ликвации); структура баббита — твердые кристаллиты SnSb, вкрапленные в пластичную эвтектику.

Основные марки высокооловянных баббитов — Б89, Б83 (цифры указывают содержание олова в процентах).

Теплопроводность их (3,0—4,2)·10 –2 Вт/(м·°C); коэффициент линейного расширения (22—24)·10 6 . Модуль нормальной упругости Е = (5—6)·10 4 МПа. Плотность 7,3 кг/дм 3 . Твердость при 20°С НВ 20—30; предел текучести при сжатии 40—60 МПа. При 100—120°С твердость и предел текучести снижаются примерно вдвое.

Температура плавления оловянистых баббитов: начало 240—250°С, конец 400—420°С.

Баббиты заливают при 450—480°С на вкладыши, предварительно подогретые до 250°С. Наилучшие результаты дает центробежная заливка. Применяют также заливку в кокили и под давлением.

Толщина слоя заливки в подшипниках обычной конструкции 1—З мм. Сопротивление усталости баббитовой заливки повышается с уменьшением толщины слоя заливки, а также с увеличением жесткости системы вкладыш – постель. В последнее время толщину заливки доводят до 0,25—0,4 мм. Еще лучшие результаты даст электролитическое нанесение слоя баббита толщиной 10—20 мкм на подложку из пористой бронзы.

Падение прочности баббитовой заливки при повышенных температурах предупреждают интенсивным масляным охлаждением подшипников. Все это позволяет повысить удельные нагрузки на подшипники с баббитовой заливкой до 10—15 МПа.

В целях экономии дефицитного олова разработаны и внедрены в промышленность низкооловянные баббиты , являющиеся более или менее полноценными заменителями высокооловянистых баббитов.

Свинцово-оловянные баббиты Б16, Б6, БН, БТ состоят на 60—75% из свинца, 5—20% Sn, 10—20% Sb с небольшими присадками Сu, Cd, Ni, Fe. В качестве модификаторов вводят 0,3—1% As.

Антифрикционные качества свинцовых баббитов в условиях полужидкостной смазки ниже, чем высокооловянных. Теплопроводность их (1,2—2,4)·10 –2 Вт/(м·°С), плотность 9,5—10 кг/дм 3 . Твердость и механические свойства примерно такие же, как у оловянных баббитов. Коррозионная стойкость значительно ниже.

В условиях жидкостной смазки разница между свинцовыми и оловянными баббитами малоощутима.

Безоловянные баббиты БК1, БК2 состоят почти целиком из свинца с присадками ~1 % Са и Na. Антифрикционные свойства и коррозиестойкость свинцовых баббитов улучшают, вводя в небольших количествах Sr, Ва, Li, Те.

Состав и свойства оловянных и свинцовых баббитов приведены в табл. 28.

Кадмиевые баббиты содержат 90—97% Cd с присадками Сu, Ni, Ag и других металлов, образующих твердые структурные составляющие в пластичной кадмиевой основе. Твердость кадмиевых баббитов НВ 30—40, коэффициент линейного расширения этих баббитов ~30·10 –6 1/°С, теплопроводность (8,4—10,0)·10 –2 Вт/(м·°С).

Антифрикционные качества высокие. Недостаток кадмиевых баббитов — низкая коррозионная стойкость.

В биметаллических тонкостенных вкладышах применяют алюминиево-оловянные сплавы , содержащие до 20% Sn. Наиболее распространены сплавы типа АО20—1 (20% Sn; 1% Сu; остальное Аl) и сплав АО6—1 (6% Sn; 1% Сu; 0,5—1% Ni; 1—1,5% Si; остальное AI). Твердость антифрикционных алюминиевых сплавов НВ 35—45; теплопроводность 0,18—0,24 Вт/(м·°С); коэффициент линейного расширения (20—22)·10 –6 1/°С, плотность 2,7 кг/дм 3 .

Алюминиевые сплавы обладают высоким сопротивлением усталости и могут работать при удельных нагрузках до 50 МПа. Склонны к наволакиванию на вал. Необходимы усиленная прокачка масла и применение валов повышенной твердости (> HRC 50).

Для неответственных подшипников применяют дешевые цинкоалюминиевые сплавы типа ЦАМ 10—5 (10% Аl; 5% Сu, остальное Zn) и ЦАМ 9—1,5 (9% Al; 1,5% Сu). Твердость их НВ 60—80; коэффициент линейного расширения (30—32)·10 –6 ; плотность 6,2 кг/дм 3 . Антифрикционные качества цинкоалюминиевых сплавов посредственные. Необходимо применение валов твердостью более HRC 50. Наилучшими качествами обладают нестандартные высокоалюминиевые цинковые сплавы (30—40% Аl; 5—10% Сu; остальное Zn) Твердость их НB 50—60.

Свинцовые бронзы

Свинцовые бронзы представляют собой сплавы Сu (40—70%) и Рb (30—60%) с присадками небольших количеств Sn, Zn, Ni, Ag. В СССР наиболее распространены бронзы БрС30 (30% Рb; остальное Сu) и БрО5С25 (5% Sn; 25% Рb; остальное Сu). Применяют также высокосвинцовую никелевую бронзу БрС60Н2,5 (60% Рb; 2,5 Ni).

Свинец практически нерастворим в меди и присутствует в сплавах в виде округлых включений, более или менее равномерно распределенных в медной матрице.

Свинцовые бронзы прочнее и тверже баббитов (НВ 40—60). В отличие от баббитов твердость и прочность их остаются практически постоянными до 200°С. Теплопроводность 0,12—0,13 Вт/(м·°С).

Недостатком свинцовых бронз является пониженная коррозионная стойкость (из-за наличия свободного свинца). Кроме того, свинец вызывает ускоренное окисление масла при эксплуатации.

Прирабатываемость и антифрикционные свойства свинцовой бронзы хуже, чем у баббитов. Подшипники с заливкой свинцовой бронзой требуют особенно малой шероховатости поверхностей трения, исключения перекосов, увеличения жесткости системы вал–подшипник, увеличения прокачки масли и тщательной его фильтрации, а также повышения поверхностной твердости вала (>HRC 50). Зазоры в подшипниках с заливкой свинцовой бронзой делают в среднем на 30—50% больше, чем в подшипниках с баббитовой заливкой. Целесообразно применять масла с низким кислотным числом (< 1 мг КОН/г) и вводить в масло противоокислительные присадки.

Рабочие поверхности подшипников с заливкой свинцовой бронзой обрабатывают тонкой расточкой алмазными или твердосплавными резцами с малыми подачами и большими скоростями резания (10—13 м/сек).

Свинцовую бронзу заливают на вкладыши из низкоуглеродистых сталей слоем толщиной 0,5—0,8 мм при 1050°С в графитных формах. Во избежание ликвации и для получения равномерного и тонкодисперсного распределения свинца в сплаве вкладыши сразу после заливки подвергают интенсивному охлаждению водой, пульверизованной сжатым воздухом.

Разработаны улучшенные составы свинцовых бронз с 30% Рb с присадками Ni (до 5%), Sn (до 25%) и незначительных количеств S и Са. Присадка Ni увеличивает коррозионную стойкость, S и Са вводят для предупреждения ликвации свинца.

Наряду с высокосвинцовыми бронзами для заливки подшипников применяют пластичные (НВ 60—80) бронзы с содержанием 5—7% Рb, 5% Р и 5% Zn.

Серебро

Для тяжелонагруженных опор машин, выпускаемых небольшими сериями, применяют подшипники с поверхностью трения из серебра (с присадкой небольших количеств Sn и Рb).

Серебряные покрытия отличаются пластичностью, мягкостью (в отожженном состоянии НВ 25—35), хорошими антифрикционными качествами и высоким сопротивлением усталости.

Теплопроводность серебряных покрытий высокая — 0,36—0,42 Вт/(м·°С). Коэффициент линейного расширения 18·10 –6 . Модуль упругости Е = 8,2·10 4 МПа. Температура плавлении 960°С.

Серебро заливают на поверхность вкладышей слоем 0,1—0,3 мм или наносят электролитически на пористую бронзовую или медно-никелевую подложку слоем толщиной 20—50 мкм.

В отдельных случаях для улучшения связи с вкладышем серебро заливают на мелкоячеистую стальную основу. Выступающие на поверхность участки стальной матрицы увеличивают несущую способность подшипника.

В целях улучшения прирабатываемости на поверхность серебряного покрытия наносят слой свинца или свинцово-сурьмяного сплина толщиной 10—30 мкм, который для предупреждения коррозии покрывают слоем индия толщиной несколько микрометров.

Необходимо применение валов повышенной твердости (> HRC 50).

Многослойные покрытия

При многослойной заливке тонкий слой оловянного баббита наносят на подложку из антифрикционного сплава толщиной 0,2—0,5 мм. Позволяя использовать ценные качества оловянных баббитов, этот способ резко сокращает расход олова и вместе с тем увеличивает сопротивление усталости и сопротивляемость заливки ударным нагрузкам.

В качестве подложки применяют свинцовые бронзы, алюминиевые сплавы и бронзы. Наилучшие результаты дают пористые подложки из спеченных сплавов Cu–Al и Сu–Ni (60% Сu, 40% Ni), обеспечивающие прочную связь баббита с вкладышем.

Применяют два способа нанесения баббита. При заливке баббит наносят слоем 0,3—0,4 мм. После обработки толщина баббитового слоя составляет 0,15—0,2 мм.

Технологичнее электролитическое осаждение баббита слоем толщиной 15—20 мкм на поверхности подложки, обработанной начисто. При этом способе обязательно применять пористую подложку, которая, будучи пропитана баббитом, образует антифрикционный подслой, обеспечивающий правильную работу подшипника при местном или общем износе поверхностного баббитового слоя.

Иногда в качестве поверхностного слоя применяют свинцовые баббиты. Для предупреждения коррозии на них наносят электролитический слой In толщиной несколько микрометров, который затем подвергают диффузии посредством нагрева при 150°С в течение 2—3 ч.

Бронзы

Антифрикционные чугуны

В качестве дешевых заменителей бронз применяют антифрикционные чугуны: серые АЧС с пластинчатым графитом, высокопрочные АВЧ с глобулярным графитом, ковкие АЧК с хлопьевидным графитом и медистые ЧМ (табл. 30).

Недостатки антифрикционных чугунов — хрупкость и высокая твердость (НВ 160—250), исключающая возможность самоприработки. Чугунные подшипники чувствительны к перекосам, вызывающим высокие кромочные давления.

Чугунные подшипники применяют с валами высокой поверхностной твердости (> HRC 55). Мягкие антифрикционные чугуны (АЧС-3, АЧВ-2, АЧК-2) могут при небольших нагрузках работать в паре с нормализованными или улучшенными сталями (HRС 25—35).

Легкие сплавы

Из легких сплавов в качестве антифрикционных материалов чаще всего применяют алюминиевые.

Неответственные подшипники изготовляют из литейных сплавов Al–Si (АЛЗ; АЛ4; АЛ5), Аl–Mg (АЛ8). Al–Cu (АЛ10В; АЛ18В) предпочтительно отливкой в металлические формы (НВ 65—70). Целесообразнее изготовлять подшипники штамповкой из деформируемых сплавов типа АК4, АК4-1 (НВ 80—90).

Широкое применение имеют нетермообрабатываемые (НВ 40—60) сплавы АМ8 (8 % Сu); АМК2 (8% Сu; 2% Si); АЖ6 (6% Fe); АН-2,5 (2,5% Ni), АСС6-5 (6% Sb, 5% Pb). Пластичные сплавы АК5М и АН-2,5 (НВ 35—45) применяют в биметаллических ленточных вкладышах.

Наиболее высокими антифрикционными качествами обладают оловянные алюминиевые сплавы (содержание Sn до 20%). Один из лучших сплавов этого типа, сочетающий пластичность и высокую прочность, имеет состав; 6% Sn; 1,5% Ni; 0,5—1 % Sb; 0,5% Si; 0,5—1% Mn; остальное Al.

Твердость антифрикционных алюминиевых сплавов НВ 40—80; теплопроводность 0,12—0,24 Вт/(м·°С); коэффициент линейного расширения (21—24)·10 –6 ; модуль упругости Е ≈ 7·10 4 МПа. Предел прочности литых сплавов 120—180 МПа, штампованных 200—300 МПа.

Алюминиевые сплавы коррозиестойки и не вызывают окисления масла. Недостатком их является пониженная прирабатываемость и склонность к наволакиванию на вал. Необходима смазка под давлением и применение валов повышенной твердости (> HRC 55).

Модуль упругости алюминиевых сплавов невелик, поэтому для нормальной работы необходимо повышение жесткости подшипников (утолщение стенок, выполнение буртиков жесткости, увеличение жесткости постелей).

В конструкции подшипников из алюминиевых сплавов надо учитывать их высокий коэффициент линейного расширения. При нагреве зазор в подшипнике возрастает, поэтому «холодный» зазор делают минимальным, совместимым с условием надежной работы подшипника в пусковые периоды. Кроме того, при нагреве возрастает натяг на посадочной поверхности подшипника. Подшипники из алюминиевых сплавов предпочтительно применять в корпусах из тех же сплавов.

Втулки из алюминиевых сплавов, установленные в корпусах из материалов с низким коэффициентом линейного расширения (сталь, чугун), могут при повышении температуры приобрести остаточные деформации сжатия. В таких случаях применяют минимальные посадочные натяги с обязательным стопорением втулок; диаметр стопорных штифтов рекомендуется увеличивать во избежание сминания материала подшипника.

Чтобы компенсировать изменение линейных размеров втулки при нагреве, ее делают с температурным швом — разрезом, который располагают в ненагруженной области подшипника. Такие втулки устанавливают в корпус с натягом, который поддерживается более или менее постоянным при колебаниях температуры. Втулки со швом необходимо стопорить от проворачивания.

Магниевые сплавы как антифрикционный материал близки к алюминиевым, но отличаются от последних еще более низким модулем упругости (Е = 4,2·10 4 МПа) и более высоким коэффициентом линейного расширения α = (26—28)·10 –6 1/°С.

Для изготовления подшипников пригодны литейные сплавы МЛЗ, МЛ4 и деформируемые MA1, МА2.

Твердость магниевых сплавов НВ 30—40, теплопроводность 0,072—0,084 Вт/(м·°С).

При конструировании подшипников из магниевых сплавов нужно соблюдать те же правила, что и для алюминиевых сплавов.

Читайте также: