Машина ударного действия для обработки металлов давлением

м о лот, молота, муж. (тех.). Больших размеров и тяжелый молоток для ковки металлов и дробления камней.

• Паровой молот (тех.) - машина для ковки больших предметов, действующая паром (пар поднимает боёк, падающий затем с высоты на обрабатываемый предмет).

Словарь золотого промысла Российской Империи

м., горн. Большой тяжелый молоток для дробления горной породы. — Инструменты, употребляемые при разработке торфа: молот, клинья, кайлы и кирки. ГЖ, 1850, № 2:267; Молоты двух рук бывают, а именно малыми действуют одною рукою, а большими обеими руками. Малым молотом бьют на долото и рицьэйзен, а большим на зумфъэйзен и употребляют оной к бурованию и к прочим потребам. Оные молоты в средине, где скважину имеют, в которую черен или ручка укреплена, по обеим сторонам несколько выдаются. Дабы нарочито толстая молотковая ручка в них укреплена быть могла. Шл., 1760: 93.

Фразеологический словарь русского языка

Быть (или находиться) между молотом и наковальней - быть в тяжелом положении, оказавшись между двумя враждебными сторонами

Карточная терминология и жаргон XIX века. Словарь

◊ Ковать на четыре молота. Играть в карты. На один стан в четыре молота. Об игре в карты.

Энциклопедический словарь

Словарь Ожегова

МОЛОТ, а, м.

1. Большой тяжёлый молоток для ручной ковки, дробления камней. Удары молота по наковальне. Между молотом и наковальней (быть, находиться) (перен.: об опасности, грозящей с двух сторон; книжн.).

2. Механизм ударного действия для обработки металла давлением. Паровоздушный (паровой) м. Штамповочный м. Гидравлический м.

3. Спортивный снаряд для метания ядро на тросе с ручкой.

| прил. молотовый, ая, ое (ко 2 знач.; спец.) и молотовой, ая, ое (ко 2 знач.; спец.).

Словарь Ефремовой

- м.

- Большой тяжелый молоток для ковки металлов, дробления камней, забивания чего-л. и т.п.

- Машина ударного действия для обработки металлов давлением.

- Спортивный снаряд для метания, состоящий из металлического ядра с длинной ручкой.

Энциклопедия Брокгауза и Ефрона

— орудие, употребляемое для производства ударов при ковке металлов, разбивании камней и пр. Кузнечный, или ручной, М. большей частью делается из ковкого железа, а концы его навариваются сталью. Очень маленькие М. делаются целиком из стали, а очень большие из чугуна. Один конец ручного М. бывает или совершенно плоский, или с легкой выпуклостью — бой или боек, а другой клинообразный — задок. В средней части имеется сквозное отверстие, глазок, для насадки М. на деревянную рукоять, или молотовище. Самые маленькие кузнечные М., так назыв. ручники, которыми можно работать одной рукой, весят от 1/2 до 2 кгр., большие же ручные М., кувалды, которые приводятся в движение обеими руками с размаху, весят от 3 до 9 кгр. Столярный М. имеет раздвоенный задок, для выдергивания гвоздей. В камнетесной работе при обделке углов и кромок долотом по нему бьют небольшим М . — киянкою, имеющим бойки с обеих сторон. Вообще в ремеслах употребляются М. разнообразной формы. В больших кузницах употребляются М. весом от 40 до 100 кгр., а на железных и сталелитейных заводах бывают М. до 50000 кгр. Большие М. не могут быть приведены в движение мускульной силой, и для подъема их употребляются различные механизмы, причем М. опускается вследствие своей собственной тяжести. Рукоять механического М. обыкновенно укреплена в кольце или хомутке с шипами по бокам и может на этих шипах вращаться в вертикальной плоскости. Смотря по тому, на какую часть действует подымающий М. механизм, различают хвостовой, среднебойный и лобовой М. Наконец, самые большие М. состоят из бабы, прикрепленной к штоку паровой машины; см. Паровой М.

А. Т.

Толковый словарь живого великорусского языка, Даль Владимир

м. -ток, молоточек; молотища, -тишка; церк. млат; орудие в виде костыля, для бою, колотьбы, ковки и пр. Деревянный молот, колотушка, чекмарь, боёк. Железный молот бывает: заводской, разных видов: выварной, отжимный, клинный, бойный, наклепный, кричный и пр. Кузнечный, также разных видов, по образу и по весу: кувалда, балда, кулак, большой, двуручный; болодка, одноручный. Щебенный молот, кулак или кувалда; переплетный, плосколобый и др. Молоток, по образу и назначенью: кузнечный, столярный; сапожный или барец: штукатурный, кирочка и пр. Настройный молоточек, или настройщичий, для настройки фортепиано. Молоток в часах с боем, бьет по колокольчику или по пружине, замест языка. Молоточек, наковальня и стремя, три косточки нутра уха. Продать, купить с молотка, с аукциона, с публичного торга, с наддачи. Его имущество пошло под молоток.

Есть рыба молоток, у которой голова сидит молотком, поперек туловища; клуша. Золото не золото, не побывав под молотом. Лучше быть молотом, чем наковальней. Стукни по голове молотом, не отзовется л золотом? Не молотом, а обухом; пустой спор. Золотой молоток и железные двери (запоры) отпирает. Молотком побьют, и нам дадут? деньги. Молотовой, молотковый, момточный, к молотку относящийся. Молотовой или кричный стан, устройство, в котором ходит кричный молот, на железном заводе, которого кричное здание называют молотовая фабрика. Молотковые карты, игральные, первого разбора. Молотовой сущ. мастер или работник при заводской, кричной ковке. Молотовая сущ. строение, где устроен водяной или паровой молот. Молотовина ж. знак от ковки, впадина от молота. -вище ср. рукоять молотка. Молоточник, раковина Malleus;

растен. Deschampsia caespitosa, метлица, луговик, щучка, щука. Молотовник м. смол. кузнец, коваль, либо молотник стар. ныне молотобой или -боец м. помощник кузнеца, работник с ручным молотом; рабочий для щебня и пр. -боить, -бойничать, промышлять -бойством ср. молотовою работою.

*Молотобоить, врать, пустословить; сплетничать, -видный, -образный, на молот похожий, молотом, костылем. Молотырить пск. твер. молотить, бить, колотить;

сплетничать и ссорить людей. Молотыря об. сплетник, вестовщик. Молотыга об. твер. пустомеля. Молотянка, растение Elymus arenarius, колосник.

Большая Советская Энциклопедия

машина ударного действия для пластической деформации металлических заготовок за счёт накопленной кинетической энергии поступательно движущихся частей. М. ≈ одна из основных машин кузнечно-штамповочного производства , применяемая для ковки (ковочные М.) и объёмной и листовой штамповки (штамповочные М.).

Историческая справка. Рычажные М. с ручным приводом были известны ещё в 13≈14 вв. В начале 16 в. появились М. с приводом от водяного колеса, т. н. среднебойные М. (Германия), описанные Г. Агриколой , и хвостовые (Франция, Италия, Великобритания). Позднее стали известны М. других конструкций, например т. н. лобовые и пестовые. В середине 18 в. водяное колесо стали заменять паровым приводом. В 1784 Дж. Уатт предложил использовать пар для непосредственного привода подвижных частей М. Однако только в 1842 Дж. Несмит получил патент на сконструированный им и построенный первый паровой М. До конца 19 в. широко были распространены паровые М., меньше пневматические. В начале 20 в. стали применять электропривод в М. различных конструкций. В 40-е гг. появились взрывные М. (СССР), в 50-е ≈ высокоскоростные газовые (сначала в США, затем в Европе).

Устройство и принцип действия. Основные части М.: подвижные, или падающие, ≈ поршень, шток и баба ; шабот (массивное основание); станина с направляющими для подвижных частей; привод и механизмы управления. Инструментом для обработки заготовок в ковочных М. служат гладкие или вырезные бойки и подкладные штампы , в штамповочных ≈ штампы. Верхний боёк или верхняя половина штампа крепится к бабе, нижние ≈ к шаботу. Заготовку помещают в нижнем бойке или нижней половине штампа. При ударе подвижной части по заготовке происходит формообразование изделия. Энергию удара воспринимает шабот. Главные параметры М., определяющие его конструктивные особенности и технологическое назначение, ≈ кинетическая энергия подвижных частей или масса падающих частей.

Основные типы молотов. По характеру привода различают следующие типы М. (рис.): паровоздушные, пневматические, гидравлические М.; высокоскоростные газовые, в которых рабочим телом является сжатый газ; М., работающие по циклу двигателя внутреннего сгорания (иногда их также относят к газовым), в которых используется энергия смеси паров бензина или горючего газа с воздухом; взрывные; приводные механические; электромагнитные. Конструктивные особенности М. обусловлены теми операциями, которые на М. данного типа выполняются. Так, для удобства ведения работ на ковочных М. станина удалена от бойков и не связана с шаботом; у штамповочных шаботных М. шабот связан со станиной, что обеспечивает точное направление бабы при ударе; в бесшаботных М. шабот заменен нижней бабой и формообразование заготовки происходит при ударе движущихся навстречу баб; у взрывных М. шабот заменен основанием, на котором крепится установка для взрывного штампования; в электромагнитных М. штамп в обычном понимании отсутствует: индуктивная катушка совмещает функции оборудования и инструмента и т. д.

Наиболее мощный штамповочный бесшаботный М., применяемый в СССР для получения поковок массой до 13 т, имеет суммарную массу ударных (падающих) частей 300 т (эффективная кинетическая энергия около 1570 кдж), которые совершают до 30 ударов в 1 мин, развивая относительную скорость 5≈6 м/сек. Высокоскоростные М. с эффективной кинетической энергией около 1000 кдж развивают скорость 12≈20 м/сек.

Лит.: Фукс О., Молота, пер, с нем., Л. ≈ М., 1932; Зимин А. И., Машины и автоматы кузнечно-штамповочного производства, ч. 1, М., 1953; Кузнечно-прессовые машины. Каталог-справочник, в. 1≈4, М., 1967≈70; Живов Л. И., Овчинников А. Г., Кузнечно-штамповочное оборудование, К., 1972.

2. Основное оборудование свободной ковки.

Свободной ковкой изготовляют детали массой от нескольких граммов до 250 тонн и более и размерами от сантиметров до десятков метров. Свободная ковка разделяется на ручную (мелкие ремонтные мастерские) и машинную. Свободная машинная ковка осуществляется на молотах и прессах.

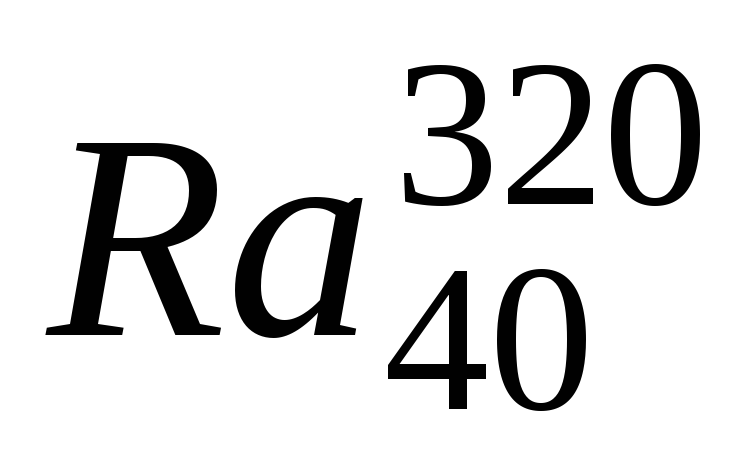

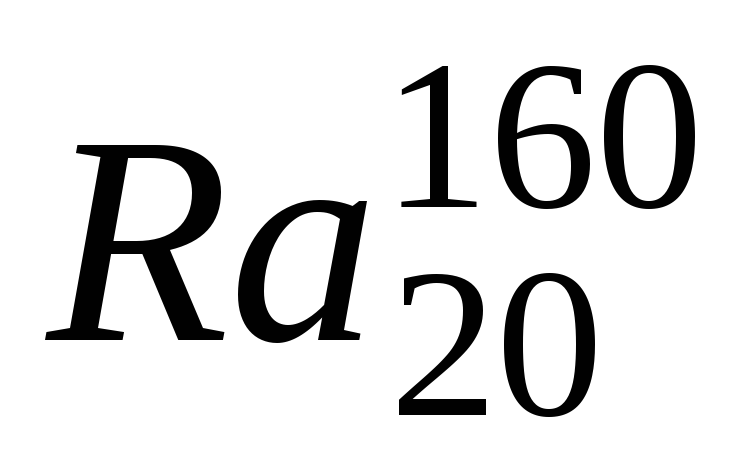

Молотами называются машины ударного действия, в которых энергия привода перед ударом преобразуется в кинетическую энергию линейно движения рабочих масс с закреплённым на нём инструментом, а во время удара – а полезную работу деформирования поковки. Для привода молотов используют пар, сжатый воздух или газ, жидкость под давлением, горючую смесь, взрывчатые вещества, магнитные и гравитационные поля. Существуют молоты с массой падающих частей от 160 кг до 16 тонн.

По конструкции и типам привода молоты можно разделить на:

паровоздушные(подающийся от котлов пар или сжатый воздух, поступая в рабочий цилиндр разгоняет поршень и связанные с ним части молота до скорости 6-7 км/ч, давление 0,4-0,8 МПа, масса падающих частей до 6 кг)

пневматические(сжатый воздух связывает рабочий и компрессорный поршни, масса падающих частей от75 до 75 кг, 70-190 ударов в минуту)

электромеханические(на поршень действует давление газов, возникающее в результате вспышки горючего)

высокоскоростные(давление создаётся с помощью специальных гидравлических устройств, энергоноситель – сжижённый газ, порох и др., метод встречного движения бойков). 61

Для свободной ковки применяют также:

Гидравлические прессы работают за счёт давления жидкости, подаваемой в рабочий цилиндр, плунжер которого связан с траверсой. При перемещения плунжера под давлением жидкости вниз верхний боёк будет деформировать заготовку. Подъём траверсы вверх осуществляется небольшими возвратными цилиндрами. Рабочая сила в гидравлических прессах 100-150 МН и более.

Парогидравлические прессы отличаются от гидравлических наличием усилителя давления (мультипликатора). Парогидравлические прессы могут развивать силу до 750 МН. 62

3. Преимущества и недостатки свободной ковки.

получение металла высокого качества и свойств по сравнению с отливками

возможность получать крупные поковки по массе и габаритам, что другими способами недостижимо или экономически нецелесообразно

сравнительно небольшие усилия, требуемые для изготовления крупных поковок, так как обработка осуществляется обжатием отдельных небольших участков

применение универсально оборудования и инструмента, что снижает затраты производства, особенно при мелкосерийном его характере.

низкая производительность по сравнению с горячей штамповкой (этот недостаток в последние годы стремятся максимально устранить путём механизации процесса)

большие напуски на поковках, что требует большого объёма последующей обработки 63

Штамповка.

Штамповка – это способ изготовления изделий давлением с помощью специального инструмента (штампа), рабочая полость которого определяет конфигурацию изделия. Штамповка является одним из наиболее прогрессивных способов обработки давлением. Если при ковке бойки деформируют плоские поверхности заготовки, контактирующие с ними, а боковые поверхности деформируются свободно без контакта с бойками, то при штамповке деформирование заготовки в каждом ручье заканчивается контактом металла со всеми поверхностями ручья, включая боковые.

По сравнению со свободной ковкой штамповка имеет следующие преимущества:

возможность изготовления поковок сложной конфигурации

получение более законченной формы заготовки

более точные размеры и более качественная поверхность

сокращение последующей механической обработки

меньший расход металла

повышение производительности 50-60 раз, необходимая квалификация рабочая сила ниже.

Однако штамповка выгодна лишь в массовом и серийном производстве, потому что затраты на изготовление стальных форм (штампов) оправдывается лишь при выпуске значительного количества поковок. Каждый штамп предназначен только для получения определённого вида заготовки. Штампы, применяемые для штамповки, состоят из двух частей: верхней – закрепляемой в ползуне, и нижней – устанавливаемой на столе пресса. Рабочими деталями штампа является пуансон, обычно устанавливаемый в верхней части штампа, и матрица, размещаемая в нижней части штампа. 64

Штамповка в зависимости от исходной заготовки подразделяется на:

Штамповка может выполняться:

в горячем состоянии

в холодном состоянии.

При объёмной штамповке используют сортовую и профильную заготовку, при листовой штамповке заготовкой служит металл в виде листа. Методами объёмной штамповке изготавливают заготовки сложной конфигурации (шестерни, коленчатые валы, кронштейны, рычаги и другие детали для машиностроения). Для листовой штамповки характерно получение различных корпусных изделий (деталей обшивки и корпуса легковых и грузовых автомобилей, гнутые корпусные судостроительные детали, коробчатые изделия сложной конфигурации и др.).

Холодная штамповка обеспечивает более высокое качество поверхности и точность, но требует более мощного оборудования и высоких энергозатрат. Одновременно следует учитывать боле низкую пластичность обрабатываемого в холодную металла, что зачастую вызывает необходимость многооперационной обработки. Несмотря на это, штамповка – высоко экономически эффективный метод. Механические свойства штамповок превосходят аналогичные показатели кованых деталей, так как в штамповке легче создать усилия, обеспечивающие равномерность структуры и направленность волокон. 65

3.3.2. Оборудование для обработки давлением

Машины для обработки давлением бывают как вертикального исполнения (молоты и прессы), так и горизонтального (горизонтально-ковочные машины).

Молоты – это машины ударного действия со скоростью деформирования до 9 м/с. Рабочие (падающие) части молота приводятся в движение сжатым паром или воздухом. Основной характеристикой молота является масса падающих частей.

Пневматические ковочные молоты используют для ковки мелких поковок. Масса падающих частей таких молотов составляет 50-1000 кг. В зависимости от массы падающих частей молоты совершают 100-220 ударов в минуту. Коэффициент полезного действия (КПД) этих молотов имеет значение 6-7 %.

Паровоздушные ковочные молоты используют для ковки мелких и средних поковок. Масса падающих частей составляет 1000-8000 кг, число ударов при наибольшем ходе бабы 31-63 в минуту. КПД этих машин очень низкий: 2-3 %.

Ударный характер приложения нагрузки при ковке на молоте вызывает повышенную утомляемость рабочих и создает сотрясение грунта, вследствие этого необходимо сооружение громоздких фундаментов.

Гидравлические прессы – машины статического действия со скоростью перемещения подвижных частей до 0,3 м/с. Усилие для деформирования заготовки создается рабочей жидкостью высокого давления (20-30 МПа). В результате развивается значительное усилие – до 200 МН. КПД этих машин составляет 6-8 %.

Механические прессы – машины статического действия со скоростью перемещения подвижных частей до 0,5 м/с. Деформирование заготовки происходит за счет энергии, накопленной массивным маховиком, который вращается от электродвигателя.

Винтовые прессы (фрикционные и гидровинтовые) по принципу воздействия на заготовку представляют собой машины промежуточного вида между прессом и молотом. Ползун винтового пресса в конце хода вниз производит удар со скоростью 1-3 м/с, что в 4-8 раз меньше скорости бойка молота.

Припуски и допуски на размеры поковок, изготовленных ковкой на молотах, назначаются согласно ГОСТ 7829-70, а изготовленных ковкой на прессах – по ГОСТ 7062–90.

Фасонные поковки массой свыше 100 кг и простые поковки массой свыше 750 кг предпочтительней изготавливать на гидравлических прессах.

3.3.3. Технологические особенности штамповки на молотах, прессах и горизонтально-ковочных машинах

Штамповка на молотах. Молоты различных конструкций применяют для горячей штамповки преимущественно в открытых штампах.

Штамповка на молоте экономически целесообразна в серийном производстве.

Крупногабаритные поковки массой свыше 60 кг из-за ограниченной мощности прессов могут быть отштампованы только на тяжелых штамповочных молотах. Наиболее распространены паровоздушные молоты двойного действия с массой падающих частей 0,5-35 тонн.

При штамповке на молотах возможно регулирование энергии удара, слабые удары могут быть нанесены с повышенной частотой. Деформирование в одном ручье осуществляется за несколько ударов. Большие скорости деформации при штамповке на молотах благоприятно сказываются на заполнении сложного рельефа штампа.

Молоты имеют малый КПД (не более 30 %). Они неэкономичны в эксплуатации при изготовлении мелких и средних поковок. Высокая стоимость молотовых установок связана с использованием котельных установок (для получения пара) или компрессорных станций и громоздких фундаментов.

Штамповку на молотах отличает невысокая производительность труда, низкая точность размера поковок (допуск достигает нескольких миллиметров), большой расход металла на напуски от штамповочных уклонов вследствие ограниченного применения выталкивателей. Сами уклоны составляют 7°-10°.

![]()

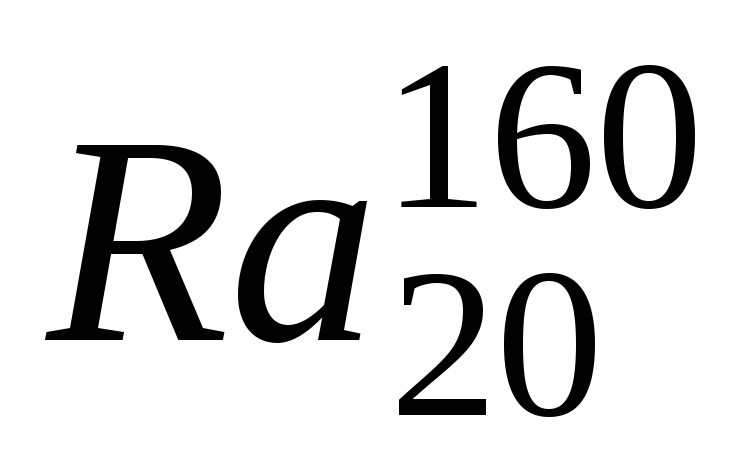

На молотах изготавливают заготовки весьма сложной формы, но без поднутрений и выступов, мешающих извлечению заготовки из штампов. Точность заготовок соответствует 15–17 квалитетам точности, а шероховатость поверхности находится в пределах .

Штамповка на кривошипных горячештамповочных прессах. Кривошипные горячештамповочные прессы (КГШП) вытеснили молоты и получили распространение в крупносерийном и массовом производстве поковок сложной формы массой до нескольких сот килограммов. КГШП отличаются более высокой стоимостью, чем молоты, но приспособлены для высокомеханизированного и автоматизированного производства поковок, допускают эксцентричное расположение ручьев в штампе, снабжены нижними и верхними выталкивателями.

Нерегулируемый конец рабочего хода КГШП не позволяет деформировать заготовку в одном ручье за несколько ходов. Скорость в момент начала деформации этих прессов не превышает 0,6-0,8 м/с, усилие составляет 6200-120000 кН.

При штамповке на КГШП получают поковки, близкие по форме к готовой детали, с более точными размерами (по 13–16 квалитетам), особенно по высоте, чем при штамповке на молотах. Более совершенная конструкция штампов обеспечивает меньший размер смещения половин штампа, уменьшение припусков на 20-30 % (до 0,5-3,0 мм на сторону), напусков, штамповочных уклонов в 2-3 раза (до 3°-7°) и допусков. Вследствие этого повышается не только точность, но и коэффициент использования металла. По этой причине себестоимость поковок снижается на 10-30 % за счет уменьшения расхода металла и эксплуатационных затрат.

![]()

Производительность штамповки повышается примерно в 1,4 раза за счет сокращения числа ударов в каждом ручье до одного. КПД прессов примерно в 2 раза выше, чем КПД молотов. Прессы совершают 35-90 ходов в минуту. Шероховатость поверхности в таком случае составляет .

К числу основных недостатков КГШП относятся их высокая стоимость (примерно в 3-4 раза выше, чем молотов), меньшая универсальность, худшее заполнение глубоких полостей вследствие малой скорости деформации, более сложная конструкция, регулировка и эксплуатация штампов.

Штамповка на винтовых прессах. Ползун винтового пресса в конце хода вниз производит удар со скоростью 1-3 м/с. В результате низкой скорости деформирования в металле создается благоприятная схема напряженного состояния. Фрикционные прессы успешно используются при обработке мало пластичных (например, магниевых) сплавов. Сравнительно небольшая скорость деформирования в начале рабочего хода пресса и возможность применять вместо цельноблочных сборные штампы и разъемные матрицы, позволяют получать поковки весьма сложной конфигурации.

Винтовые фрикционные прессы изготавливают с номинальным рабочим усилием 400-16000 кН. Фрикционные прессы малопригодны для многоручьевой штамповки, поскольку значительные эксцентричные нагрузки здесь недопустимы. По этой причине это оборудование применяют чаще всего для одноручьевой торцовой штамповки в открытых и закрытых штампах, а также гибки и правки заготовок. Наличие большого хода у этих прессов (200-710 мм) позволяет штамповать высокие поковки.

Тихоходность и, как результат этого, низкая производительность прессов резко ограничивают их применение в крупносерийном производстве, но зато фрикционные прессы весьма удобны для получения заготовок малыми партиями. При изготовлении мелких поковок они способны заменить штамповочные молоты, кривошипные прессы и даже горизонтально-ковочные машины.

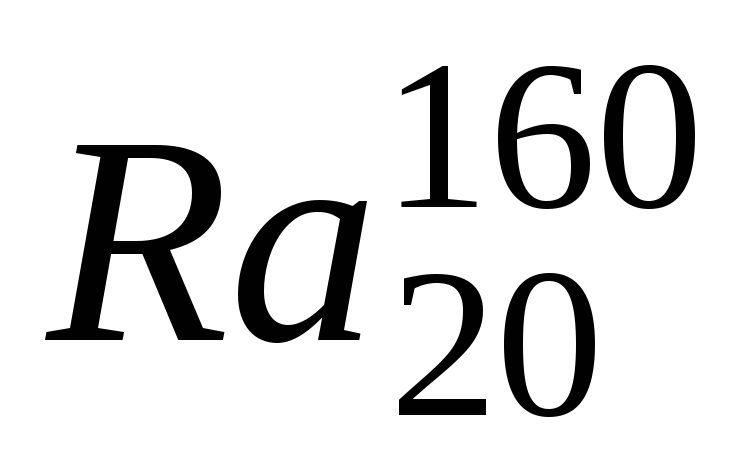

![]()

Гидровинтовые прессы развивают усилие от 1000 до 100000 кН. Прессы снабжены нижним выталкивателем и приспособлены для штамповки в разъемной матрице. Они менее быстроходны, чем винтовые фрикционные прессы, компактные и более мощные (энергия удара в десятки раз больше энергии наиболее крупных винтовых прессов). На гидровинтовых прессах получают поковки из алюминиевых сплавов с высокими ребрами толщиной до 0,5 мм при штамповочном уклоне 0,5° и радиусе закругления 0,3 мм. Достигаемая при этом точность соответствует 13–16 квалитетам, а шероховатость .

Помимо цветных сплавов, на гидровинтовых прессах обрабатывают поковки из мало пластичных сталей.

Штамповка на гидравлических прессах. Гидравлический пресс имеет неударный характер работы. Рабочий ход его ползуна осуществляется при очень небольшой, но постоянной скорости, обычно до 0,15-0,2 м/с. Штамповочные гидравлические прессы изготавливают с обычным или увеличенным рабочим ходом подвижной поперечины и снабжают гидравлическими выталкивателями, а также выдвижным столом для удобства перемещения и смены штампов мостовым краном. Гидравлический штамповочный пресс значительно дороже, тихоходней и менее производителен, чем штамповочный молот с эквивалентной массой падающих частей.

На гидравлических прессах штампуют поковки из черных и цветных металлов в тех случаях, когда не может быть использован молот: при штамповке крупных поковок с площадью проекции до 2,5 м 2 или массой свыше 350 кг; при штамповке заготовок из мало пластичных материалов, не допускающих больших скоростей деформации (титановые сплавы, некоторые жаропрочные стали и сплавы); в тех случаях, когда необходим очень большой рабочий ход пуансона; при различных видах штамповки выдавливанием. Гидравлические прессы используют также для штамповки металлов и сплавов с небольшой температурой начала штамповки (алюминиевые и магниевые сплавы). На этих прессах применяют цельноблочные и сборные штампы с открытыми и закрытыми ручьями.

![]()

Гидравлические штамповочные прессы изготавливают с номинальным рабочим усилием свыше 50000 и до 750000 кН для штамповки крупных поковок. Небольшие прессы с рабочим усилием 4000-5000 кН и выше применяют обычно для штамповки мало пластичных сплавов. На гидравлических прессах достигают точности размеров по 13–17 квалитетам, шероховатости поверхности , штамповочных уклонов 0,5°–4°.

Штамповка на горизонтально-ковочных машинах. Горизонтально-ковочные машины представляют собой горизонтальные кривошипные горячештамповочные прессы, развивающие усилие 6,3-125 МН. На ГКМ штампуют заготовки в открытых и закрытых штампах, штампах для выдавливания. Типичным процессом является многоручьевая высадка в закрытых двухразъемных штампах. Основным признаком штампов ГКМ является наличие двух взаимно перпендикулярных разъемов.

Поковки, изготавливаемые на ГКМ, обычно имеют форму тел вращения с прямой осью, направленной по оси исходного прутка. По форме они могут быть отнесены к двум основным группам: поковкам типа стержня сплошного сечения с одним или несколькими утолщениями и стержня со сквозным отверстием. У поковок первого типа в стержневой части площадь поперечного сечения должна быть постоянной, а утолщения, если они располагаются на концах поковки, могут быть полыми.

![]()

Заготовки, форма которых существенно отличается от формы тела вращения, на ГКМ обычно не штампуют. Поковки, изготавливаемые на ГКМ, по припускам и допускам ближе к поковкам, изготовляемым на кривошипных горячештамповочных прессах. Производительность этих машин приблизительно одинакова. Точность размеров поковок соответствует 13–17 квалитетам, шероховатость поверхности , штамповочные уклоны в матрицах составляют 1°–7°, а в пуансоне 0,25°–2°. Штамповка на ГКМ применяется в крупносерийном и массовом производстве для стальных и цветных поковок массой от 0,5 до 100 кг.

Недостатками ГКМ являются: ограниченная номенклатура (тела вращения) и масса (до 100-150 кг) поковок; необходимость применения исходного проката повышенной точности, а иногда и калибруемого, так как машина работает враспор.

ТКМ (Вальтер А.И.)_1 / Лекции / Лекция-19

2. Нагрев металла перед обработкой давлением. Термический режим. Нагревательные устройства. Ковка. Основные операции ковки и применяемый инструмент. Оборудование. Технологический процесс. Технологические особенности ковки высоколегированных сталей и цветных металлов. Механизация ковки.

Обработка давлением основана на пластичности металлов, т.е. на их способности изменять форму без разрушения под действием приложенных сил (давления), поэтому она применима лишь к металлам достаточно пластичным и неприменима к хрупким.

Из технических металлов пластичнее других свинец. Он легко деформируется под давлением при комнатной температуре. Олово, алюминий, медь, цинк и железо также могут обрабатываются без нагрева. Пластичность стали и других металлов в холодном состоянии недостаточна, поэтому их следует нагревать, в следствии чего их пластичность увеличивается. Некоторые металлы и сплавы (например, марганец, чугун) непластичны даже при нагреве: они остаются хрупкими вплоть до расплавления. Такие металлы не могут обрабатываться давлением.

Основные виды ОМД: прокатка, прессование, волочение, ковка и штамповка.

Пластическая деформация. Для пластической деформации металла необходимо напряжение, которое больше предела упругости и меньше предела прочности.

При обработке давлением металл испытывает напряжение сжатия, а не растяжения. Однако явления при сжатии подобны наблюдаемым при растяжении и предел упругости приблизительно одинаков как при растяжении, так и при сжатии. Поэтому для определения области напряжений пластической деформации металла пользуются диаграммами растяжения.

Остаточная (пластическая) деформация является следствием сдвигов, происходящих внутри и по границам зерен. При сжатии каждое зерно сплющивается, а при растяжении - вытягивается.

На рис.1,а приведена схема изменения формы зерен при сжатии металла до деформации и после деформации. При большой деформации зерна удлиняются настолько, что напоминают волокна, поэтому такую структуру называют волокнистой.

При пластической деформации сдвиг происходит по кристаллографическим плоскостям - плоскостям скольжения. Доказано, что такими плоскостями являются плоскости, в которых находится наибольшее количество атомов.

![]()

Рис. 1. Схема изменения формы зерна при сжатии

На рис. 1,б верхний объект изображает недеформированное зерно, а нижний тоже зерно после деформации. Плоскости сдвига показаны прямыми линиями. Эти линии оделяют «пластинки» зерна друг от друга, причем сами пластинки по своей форме и размерам остаются неизменными, а деформация зерна происходит за счет сдвига по плоскостям скольжения.

Скольжение при пластической деформации кристалла может происходить в одном направлении для всех пластинок, как показано на рис. 2,а или в симметрично противоположных направлениях (рис. 2,б). Такую деформацию называют двойникованием. Двойникование наблюдается при деформации латуни, аустенита и других сплавов.

![]()

Рис. 2 Схема деформации кристалла в одном направлении (а) и

в симметрично противоположных направлениях (б)

При деформации в холодном состоянии механические и физико - химические свойства металла изменяются: твердость, прочность, хрупкость увеличиваются, а пластичность, вязкость, коррозионная стойкость и электропроводность - уменьшаются. Это изменение свойств, связанное с деформацией в холодном состоянии, называют наклепом.

С увеличением содержания углерода в стали её обработка в холодном состоянии становится труднее, поэтому на практике обработку стали осуществляют в нагретом состоянии или обрабатывают на холоду только тонколистовые заготовки.

Нагрев металлов. При нагреве наклепанный металл из неустойчивого состояния наклепа переходит постепенно в устойчивое равновесное состояние. Это сопровождается изменениями в структуре и свойствах металла. Образование новых зерен называют рекристаллизацией, а температуру, при которой начинают возникать новые зерна, - температурой рекристаллизации.

При температуре рекристаллизации начинается только ослабление наклепа, и рекристаллизация идет очень медленно. Для ускорения процесса необходима большая температура.

Нагрев и нагревательные устройства. Установлено, что чем больше нагрета сталь, тем меньше энергии нужно затрачивать на её деформацию. Поэтому нагрев стали перед обработкой давлением должен быть достаточно высоким. Однако нельзя допускать пережога, который наблюдается при нагреве, близком к температурам линии солидуса.

На рис. 3 схематично показана область рекомендуемого нагрева углеродистой стали (заштрихованный участок). Нагрев заготовок в печах начинается от поверхности и постепенно распространяется внутрь. Чрезмерно быстрый нагрев в печи ведет к появлению трещин в заготовке, вследствие неравномерного теплового расширения внешних и внутренних частей.

![]()

Рис. 3. Область нагрева углеродистой стали для обработки давлением

Время необходимое для нагрева заготовки под обработку давлением может быть определено по формуле:

T = KDD, ч

где Т - минимальное время нагрева заготовки, ч; - коэффициент, учитывающий способ укладки заготовок в печи; К - коэффициент, учитывающий легирование стали; D - диаметр, (или сторона квадрата) заготовки, м.

Заготовки для обработки давлением нагревают в горнах или печах. Кузнечные горны служат для нагрева небольших заготовок в условиях экспериментального и мелко серийного производства. Печи для нагрева подразделяются на пламенные и электрические. По распределению температуры печи подразделяются на камерные и методические.

На рис. 4 приведена камерная пламенная печь с рекуператором. В рекуператоре воздух для горения подогревается, уходящими дымовыми газами. В камерной печи температура примерно одинаковая. В таких печах нагревают небольшие заготовки, которые допускают скоростной нагрев.

![]()

Рис.4. Камерная печь на жидком топливе с рекуператором:

1 - рекуператор, 2 - рабочее пространство, 3 - форсунка

В методических печах, имеющих удлиненный под, температура меняется в по длине печи. Заготовки, поступающие в печь через окно 1 (рис. 5, постепенно передвигаются вдоль пода под действием механических толкателей. В зону высоких температур заготовки поступают уже достаточно прогретыми. Нагретые заготовки выгружают через окно 2. Методические печи имеют более высокую производительность и экономичность.

Для нагрева крупных заготовок - слитков, поступающих на прокатные станы используют вертикальные колодцевые печи. Они располагаются на уровне рабочей площадки цеха.

С повышением температуры металл окисляется быстрее, покрываясь коркой окислов (окалина); толщина которой достигает нескольких миллиметров; потери металла от окисления называют угаром. При многократном нагреве потери стали от угара весьма велики (5% и более). Допускается 2 - 3 нагрева заготовок.

![]()

Рис. 5 . Методическая печь

В электрических и муфельных печах с защитным газом производят безокислительный нагрев. При обработке с таким нагревом потери от угара сокращаются в 4 - 5 раз.

Электрических индукционный нагрев происходит по всей массе заготовки одновременно от действия индукционных токов. Электроконтактный нагрев осуществляется под действием электросопротивления самой заготовки при прохождении по ней электрического тока. Электронагрев позволяет достичь нужных температур быстрее, чем пламенный в 10 - 20 раз.

Так как горячая обработка производится при температурах, значительно выше температуры рекристаллизации, то при обжатии зерна дробятся, затем из обломков растут новые - до тех пор, пока они не будут раздроблены новым обжатием и т.д. Это значит, что при горячей обработке давлением одновременно происходят два процесса - измельчение зерен и рекристаллизация.

Горячая обработка давлением уменьшает или уничтожает пороки литого металла: при обжатии поры, газовые пузыри и пустоты завариваются, металл уплотняется; в результате диффузии при высокой температуре происходит частичное выравнивание химсостава металла. Правильный выбор температур при обработке давлением способствует измельчению структуры, подобно отжигу.

Ковка. Ковкой называется обработка металла, находящегося в пластическом состоянии, статическим или динамическим давлением. При ковке изменяется как внешняя форма, так и структура металла. Изделие, полученное ковкой, называют поковкой. Существуют два вида ковки: свободна и в штампах. Ковка производится либо ударным (динамическим) воздействием на металл, где используется энергия падающих частей молота (механическая ковка), либо медленным (статическим) воздействием, где используется давление пресса.

Свободна ковка. Свободную ковку применяют в условиях серийного и мелкосерийного производства. К операциям ковки относятся вытяжка, осадка, гибка, пробивка, прошивка, рубка и т.д.

При вытяжке длина поковки увеличивается за счет уменьшения ее поперечного сечения. Разновидностью вытяжки является протяжка, при которой заготовку кантуют после каждого удара.

Осадка - операция, обратная вытяжке. При осадке поперечное сечение поковки увеличивается за счет высоты.

Прошивка отверстий производится с помощью пробойника, называемого прошивнем. Прошивкой получают сквозное отверстие или углубление - (глухая прошивка). На рис. 6 приведены схемы некоторых операций свободной ковки.

Ковку выполняют на ковочных молотах или гидравлических прессах.

Молоты - машины динамического, ударного воздействия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Одним из основных типов молотов для ковки являются паровоздушные молоты.

Гидравлические прессы - машины статического действия; продолжительность деформации составляет несколько секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости, подаваемой в рабочий цилиндр пресса.

Значение слова «молот»

![]()

1. Тяжелый молоток большого размера, служащий для ковки металла, дробления камней и т. п. Закопченные двери кузниц были распахнуты настежь; слышны были перестуки молотков, шипенье мехов, грузные удары больших молотов. Фадеев, Последний из удэге.

2. Машина ударного действия для обработки металлов давлением. Пневматический молот.

3. Спортивный снаряд для метания, состоящий из металлического ядра с тросом.

Источник (печатная версия): Словарь русского языка: В 4-х т. / РАН, Ин-т лингвистич. исследований; Под ред. А. П. Евгеньевой. — 4-е изд., стер. — М.: Рус. яз.; Полиграфресурсы, 1999; (электронная версия): Фундаментальная электронная библиотека

- Мо́лот — орудие труда, использующееся для нанесения ударов при ковке металлов, разбивании камней и пр.

Кузнечный, или ручной, молот обычно делается из ковкого железа, а концы его навариваются сталью. Очень маленькие молоты делаются целиком из стали, а большие из чугуна. Один конец ручного молота делают или совершенно плоским или с лёгкой выпуклостью, он называется бой или боёк, а другой клинообразным, он называется задок. В средней части имеется сквозное отверстие, глазок, для насадки молота на деревянную рукоять, или молотовище. Самые маленькие кузнечные молоты, так называемые ручники, которыми можно работать одной рукой, весят от полукилограмма до 2 килограммов, большие же ручные молоты, кувалды, которые приводятся в движение обеими руками с размаху, весят от 3 до 9 кг.

В больших кузницах употребляются молоты весом от 40 до 100 кг, а на железных и сталелитейных заводах бывают молоты до 50 тонн. Большие молоты не могут быть приведены в движение мускульной силой, и для их подъёма используются различные механизмы, причём молот опускается вследствие своей собственной тяжести. Рукоять механического молота обычно укреплена в кольце или хомутке с шипами по бокам и может на этих шипах вращаться в вертикальной плоскости. Смотря по тому, на какую часть действует подымающий молот механизм, различают хвостовой, среднебойный и лобовой молоты.

МО'ЛОТ, а, м. (тех.). Больших размеров и тяжелый молоток для ковки металлов и дробления камней. ◊

Источник: «Толковый словарь русского языка» под редакцией Д. Н. Ушакова (1935-1940); (электронная версия): Фундаментальная электронная библиотека

мо́лот

1. орудие в виде тяжелой болванки на длинной рукоятке, используемое для нанесения ударов при ковке металлов, разбивании камней и т. п. ◆ Блейд бил молотом по раскаленному бруску стали, потом брал огромные клещи, захватывал рдевшую вишневым полосу, швырял на груду остывающих заготовок.

2. техн. машина ударного действия для ковки металлических заготовок ◆ Пермский молот обладал более совершенным золотниковым парораспределением, чем молоты предыдущих конструкций, а станина его имела конструкцию современного молота мостового типа.

3. упражнение с гантелей или гантелями на развитие мышц руки.

Фразеологизмы и устойчивые сочетания

Делаем Карту слов лучше вместе

Привет! Меня зовут Лампобот, я компьютерная программа, которая помогает делать Карту слов. Я отлично умею считать, но пока плохо понимаю, как устроен ваш мир. Помоги мне разобраться!

Спасибо! Я стал чуточку лучше понимать мир эмоций.

Вопрос: танкодром — это что-то нейтральное, положительное или отрицательное?

Читайте также: