Малогабаритная высокочастотная установка для плавки металлов

Плавка металла методом индукции широко применяется в разных отраслях: металлургии, машиностроении, ювелирном деле. Простая индукционная печь для плавки металла собирается в домашних условиях несложно, ее можно собрать своими руками, имея схемы и руководство.

Принцип действия

Нагрев и плавка металлов в индукционных печах происходят за счет внутреннего нагрева и изменения кристаллической решетки металла при прохождении через них высокочастотных вихревых токов. В основе этого процесса лежит явление резонанса, при котором вихревые токи имеют максимальное значение.

Чтобы вызвать протекание вихревых токов через расплавляемый металл, его помещают в зону действия электромагнитного поля индуктора — катушки. Она может иметь форму спирали, восьмерки или трилистника. Форма индуктора зависит от размеров и формы нагреваемой заготовки.

Катушка индуктора подключается к источнику переменного тока. В производственных плавильных печах используют токи промышленной частоты 50 Гц, для плавки небольших объемов металлов в ювелирном деле используют высокочастотные генераторы, как более эффективные.

Вихревые токи замыкаются по контуру, ограниченному магнитным полем индуктора. Поэтому нагрев токопроводящих элементов возможен как внутри катушки, так и с внешней ее стороны.

- Поэтому индукционные печи бывают двух типов:

Канальная печь слишком габаритная и рассчитана на промышленные объемы плавки металлов. Её используют при выплавке чугуна, алюминия и других цветных металлов.

Тигельная печь довольно компактна, ей пользуются ювелиры, радиолюбители, такую печь можно собрать своими руками и применять в домашних условиях.

Устройство

- Самодельная печь для плавки металлов имеет довольно простую конструкцию и состоит из трех основных блоков, помещенных в общий корпус:

Тигель помещают в индуктор, концы обмотки подключают к источнику тока. При протекании тока по обмотке вокруг нее возникает электромагнитное поле с переменным вектором. В магнитном поле возникают вихревые токи, направленные перпендикулярно его вектору и проходящие по замкнутому контуру внутри обмотки. Они проходят через металл, положенный в тигель, при этом нагревая его до температуры плавления.

Достоинства индукционной печи:

- быстрый и равномерный нагрев металла сразу после включения установки;

- направленность нагрева — греется только металл, а не вся установка;

- высокая скорость плавления и однородность расплава;

- отсутствует испарение легирующих компонентов металла;

- установка экологически чиста и безопасна.

В качестве генератора индукционной печи для плавки металла может быть использован сварочный инвертор. Также можно собрать генератор по представленным ниже схемам своими руками.

Печь для плавки металла на сварочном инверторе

Эта конструкция отличается простотой и безопасностью, так как все инверторы оборудованы внутренними защитами от перегрузок. Вся сборка печи в этом случае сводится к изготовлению своими руками индуктора.

Индуктор можно закрепить в корпусе из графита или текстолита и установить внутрь тигель. Можно просто поставить индуктор на термостойкую поверхность. Корпус не должен проводить ток, иначе замыкание вихревых токов будет проходить через него, и мощность установки снизится. По этой же причине не рекомендуется располагать в зоне плавления посторонние предметы.

При работе от сварочного инвертора его корпус нужно обязательно заземлять! Розетка и проводка должны быть рассчитаны на потребляемый инвертором ток.

В основе системы отопления частного дома лежит работа печи или котла, высокая производительность и долгий бесперебойный срок службы которых зависит как от марки и установки самих отопительных приборов, так и от правильного монтажа дымохода.

В этой статье вы найдёте рекомендации по выбору твердотопливного котла, а в следующей — познакомитесь с видами и правилами установки дымохода:

Индукционная печь на транзисторах: схема

Существует множество различных способов собрать индукционный нагреватель своими руками. Достаточно простая и проверенная схема печи для плавки металла представлена на рисунке:

- Чтобы собрать установку своими руками, понадобятся следующие детали и материалы:

Последовательность сборки своими руками:

- Полевые транзисторы устанавливают на радиаторы. Поскольку схема в процессе работы сильно греется, радиатор должны быть достаточно большими. Можно установить их и на один радиатор, но тогда нужно изолировать транзисторы от металла с помощью прокладок и шайб из резины и пластика. Распиновка полевых транзисторов приведена на рисунке.

- Необходимо изготовить два дросселя. Для их изготовления медную проволоку диаметром 1,2 мм наматывают на кольца, снятые с блока питания любого компьютера. Эти кольца состоят их порошкового ферромагнитного железа. На них необходимо намотать от 7 до 15 витков проволоки, стараясь выдерживать расстояние между витками.

- Собирают перечисленные выше конденсаторы в батарею общей емкостью 4,7 мкФ. Соединение конденсаторов — параллельное.

- Выполняют обмотку индуктора из медной проволоки диаметром 2 мм. Наматывают на подходящий по диаметру тигля цилиндрический предмет 7-8 витков обмотки, оставляют достаточно длинные концы для подключения к схеме.

- Соединяют элементы на плате в соответствии со схемой. В качестве источника питания используют аккумулятор на 12 В, 7,2 A/h. Потребляемый ток в режиме работы — около 10 А, емкости аккумулятора в этом случае хватит примерно на 40 минут.При необходимости изготовляют корпус печи из термостойкого материала, например, текстолита.Мощность устройства можно изменить, поменяв количество витков обмотки индуктора и их диаметр.

При продолжительной работе элементы нагревателя могут перегреваться! Для их охлаждения можно использовать вентилятор.

Индукционный нагреватель для плавки металла: видео

Индукционная печь на лампах

Более мощную индукционную печь для плавки металлов можно собрать своими руками на электронных лампах. Схема устройства приведена на рисунке.

Для генерации высокочастотного тока используются 4 лучевые лампы, соединенные параллельно. В качестве индуктора используется медная трубка диаметром 10 мм. Установка оснащена подстроечным конденсатором для регулировки мощности. Выдаваемая частота — 27,12 МГц.

Для сборки схемы необходимы:

- 4 электронные лампы — тетрода, можно использовать 6L6, 6П3 или Г807;

- 4 дросселя на 100…1000 мкГн;

- 4 конденсатора на 0,01 мкФ;

- неоновая лампа-индикатор;

- подстроечный конденсатор.

Сборка устройства своими руками:

Для всех любителей деликатесов, приготовленных методом холодного копчения, предлагаем узнать здесь как быстро и просто своими руками сделать коптильню, а тут познакомиться с фото и видео инструкцией по изготовлению генератора дыма для холодного копчения.

Охлаждение схемы

Промышленные плавильные установки оснащены системой принудительного охлаждения на воде или антифризе. Выполнение водяного охлаждения в домашних условиях потребует дополнительных затрат, сопоставимых по цене со стоимостью самой установки для плавки металла.

Выполнить воздушное охлаждение с помощью вентилятора можно при условии достаточно удаленного расположения вентилятора. В противном случае металлическая обмотка и другие элементы вентилятора будут служить дополнительным контуром для замыкания вихревых токов, что снизит эффективность работы установки.

Элементы электронной и ламповой схемы также способны активно нагреваться. Для их охлаждения предусматривают теплоотводящие радиаторы.

Индукционная печь для плавки металла — где купить и цены

Меры безопасности при работе

- Основная опасность при работе с самодельной установкой — опасность получения ожогов от нагреваемых элементов установки и расплавленного металла.

- Ламповая схема включает элементы с высоким напряжением, поэтому её нужно разместить в закрытом корпусе, исключив случайное прикосновение к элементам.

- Электромагнитное поле способно воздействовать на предметы, находящиеся вне корпуса прибора. Поэтому перед работой лучше надеть одежду без металлических элементов, убрать из зоны действия сложные устройства: телефоны, цифровые камеры.

Печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формовке. Характеристики работы представленных установок можно подогнать под конкретную задачу, меняя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.

Как своими руками собрать индукционную печь для плавки металла в домашних условиях

Индукционный нагреватель для плавки и закалки металла своими руками

Добрый день. Ну и хватит о добром. Начитавшись и насмотревшись на всем известный индукционный генератор по схеме ZVC драйвера, решил сделать нечто похожее для закалки небольших металлических предметов, в гаражную автомастерскую и для плавки свинца на грузила. Схема стандартная, обычный высокочастотный мультивибратор, который повторили уже сотни человек.

Схема ZVC драйвера

Стандартный вариант генератора

Усиленный вариант схемы

Но видно мне войти в их число не судьба…

Были куплены все необходимые детали – новые полевые транзисторы, новые фаст диоды и стабилитроны. Всё перед пайкой было испытано на транзистор-тестере, в том числе для определения правильной цоколёвки.

Была собрана шикарная катушка из чистой меди диаметром 5 мм. Но работать сей девайс упорно отказывался.

Подозрение пало на дросселя, которые большинство радиолюбителей рекомендует мотать на желтых порошковых кольцах от БП АТХ.

Добыча искомых и установка также оказалась безрезультативной – индукционный нагреватель металлов как не работал раньше, так и не собирался работать дальше. Подключение различных вариантов катушек совместно с конденсаторами разной емкости картину не изменили – "открывает рыба рот, но не слышно что поёт", то есть транзисторы открываются, ток тянут, а генерации не происходит…

В конце концов всё это изрядно надоело, многодневные танцы с бубном закончились, и пришлось с поклоном идти к китайцам на ихний Алиэкспресс, заказывать за 7 долларов готовый модуль генератора.

Спустя 2 недели эта штука была доставлена курьером прямо на дом и после подключения к компьютерному блоку питания на 12 В успешно заработала.

Причём она работала и от 5-ти вольт, и с маленькой штатной катушкой, и с большой самодельной, в общем генерировала мощное электромагнитное поле во всех позах (с теми же деталями и схемой). Раскаляет 3 мм штырь до красна за 20 секунд. С железкой 6 мм возится несколько минут, при этом жутко греется само (в основном транзисторы и катушка).

На что тут грешить – даже не знаю. Может конденсаторы не те, может транзисторы… В любом случае факт остается фактом: промышленная плата заработала, а самодельная нет. Так что кто хочет – может смело кинуть в меня куском канифоли, другие – посочувствовать, третьи сами попробовать собрать этот индукционник и написать в комментариях о результатах…

Портативные электроустановки

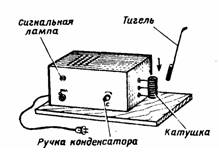

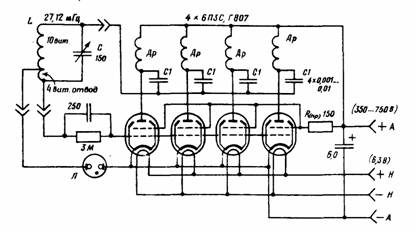

Если возникает необходимость расплавить металл (латунь, алюминий, цинк, серебро и др.) в небольших объемах, можно применить ВЧ-установку для плавки металлов индукционными токами. Общий вид установки показан на рис. 1, а принципиальная электрическая схема изображена на рис. 2. Генератор ВЧ генерирует колебания с частотой 27,12 МГц, он собран на четырех электронных лампах (тетродах). Неоновая лампа сигнализирует о готовности установки к работе. Ручка конденсатора переменной емкости (КПЕ) С выведена наружу. При наибольшей емкости КПЕ происходит быстрое нагревание куска металла, помещенного в тигль, который вводится в катушку L . Для расплавления куска цинка достаточно нагревать его в течение 15—20 с. Катушка L — бескаркасная, состоит из 10 витков провода ПЭВ 0,8, внутренний диаметр витка 12 мм. При необходимости увеличить диаметр катушки L, не изменяя частоты колебания работы генератора, можно воспользоваться расчетом, т. е. произвести пересчет катушки, связанный с изменением ее диаметра . Конденсатор С переменной емкости можно взять от радиоприемника (с удаленной каждой второй пластиной). Мощность установки такова, что она практически мгновенно нагревает до красного каления отвертку. Скорость плавления металла в таких установках зависит прежде всего от мощности генератора, частоты, потерь на гистерезис и на вихревые токи в куске металла. Лампы должны быть мощными, но число их при параллельном включении не должно превышать четырех. Конденсаторы С1 — керамические или слюдяные с рабочим напряжением 1500—2000 В, если применены триоды, резистор R не нужен. ВЧ-установка питается от сети переменного тока напряжением 127 или 220 В через выпрямитель, который можно смонтировать вместе с установкой или вынести в отдельный блок. При работе с установкой необходимо строго соблюдать правила техники безопасности.

Малогабаритная высокочастотная установка для плавки металлов

Рис. 1. Общий вид высококачественной установки для плавки металлов

Рис. 2. Принципиальная электрическая схема установки

Примечание. Данные дросселя Др в установке. Катушка без сердечника 10 витков, расстояние между витками 1 мм, провод ПЭВ 0,6, диаметр катушки 9 мм. Тигель - керамический. В качестве источника питания можно использовать любой силовой трансформатор от ламповых телевизоров или лампового радиоприемника, который имел не менее 5-6 радиоламп. Или, используя практический совет 25, произвести расчет и изготовить силовой трансформатор мощностью на 250-300 Вт.

Малогабаритная электроискровая установка

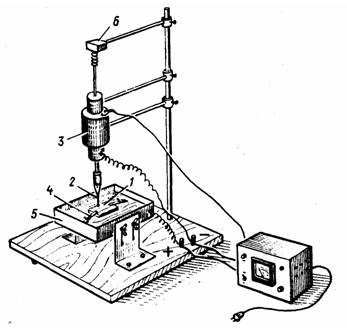

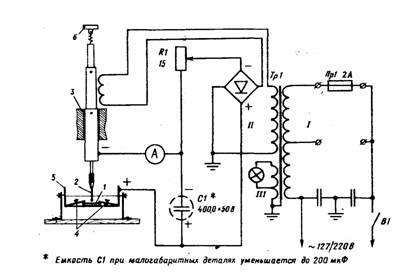

Простая электроискровая установка (рис. 1) позволяет легко и быстро обрабатывать небольшие детали из электропроводящих материалов любой твердости. С ее помощью можно получать сквозные отверстия любой формы, извлекать сломавшийся резьбовой инструмент, прорезать тонкие щели, гравировать, затачивать инструмент и др. Сущность процесса электроискровой обработки заключается в разрушении материала заготовки под действием импульсного электрического разряда. Благодаря малой площади рабочей поверхности инструмента в месте разряда выделяется большое количество тепла, которое расплавляет вещество обрабатываемой детали. Процесс обработки наиболее эффективно идет в жидкости (например, в керосине), омывающей место контакта вибрирующего инструмента и детали и уносящий с собой продукты эрозии. Инструментом служат латунные стержни (электроды), повторяющие форму предполагаемого отверстия. Принципиальная электрическая схема установки изображена на рис. 2. Работает установка следующим образом. Разрядный конденсатор

Рис. 1. Малогабаритная электроискровая установка:

1 — обрабатываемая деталь; 2— инструмент; 3— электромагнитный вибратор; 4 — зажимное устройство; 5— ванночка; 6—кронштейн для установления зазора между обрабатываемой деталью и инструментом

С1 соединен своим плюсовым выводом с обрабатываемой деталью. Минус его подключен к инструменту 2. Электромагнитный вибратор 3 сообщает инструменту непрерывные колебания. Этим обеспечивается постоянное искрение в месте контакта и предотвращается возможность сварки инструмента с деталью. Обрабатываемая деталь 1 закреплена в зажимном устройстве 4, которое имеет надежный электрический контакт с ванночкой 5. Создание зазора между деталью и инструментом осуществляется кронштейном 6. Силовой трансформатор собран на сердечнике Ш32 из обычной трансформаторной стали. Толщина набора 40 мм. Первичная обмотка содержит 1100 витков провода ПЭВ 0,41 с отводом от 650-го витка. Вторичная обмотка имеет 200 витков провода ПЭВ-2 диаметром 1,25 мм . Между первичной и вторичной обмотками помещена экранирующая обмотка III, состоящая из одного слоя, намотанного проводом ПЭВ 0,18. Емкость разрядного конденсатора 400 мкФ (два конденсатора КЭ-2 200 X 50 В). Реостат R 1 рассчитан на ток 3—5 А. Этот реостат намотан нихромовым проводом диаметром 0,5—0,6 мм на сопротивление ВС-2. Диоды Д1 — Д4 типа Д304, можно использовать и другие типы диодов. На выходе выпрямителя напряжение порядка 24—30 В. Можно использовать источники питания и с более низким напряжением, но с большим током, чтобы мощность, потребляемая цепью заряда, была не менее 50— 60 Вт. При работе установки происходит непрерывное искрение. Для уменьшения помех, создаваемых установкой, в цепь ее питания необходимо включить простейшие фильтры. Примечание. Количество витков для электровибратора подбирается опытным путем (диаметр провода 0,8—0,9 мм).

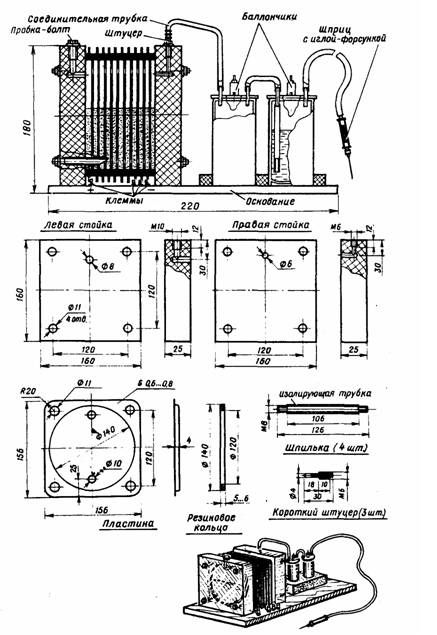

Портативная электролизерная установка

Установка на рабочем месте расширяет творческие возможности мастера при выполнении работ: пайка твердым припоем, изготовление, ремонт ювелирных изделий и многое другое. Установка является безопасной и высокоэкологической, так как при сгорании газов получается просто перегретый водяной пар, не имеющий цвета и запаха (рис. 1). Основная часть устройства электролизера состоит из ряда герметических полостей, образованных из стальных пластин — электродов, разделенных резиновыми кольцами и сжатых пластинами (стенки), выполненными из оргстекла. Герметизация набранного пакета, таким образом, осуществляется четырьмя шпильками. Внутренняя часть электролизера (полости) наполовину заполнена водным раствором NaOH или КОН. Приложенное к пластинам-электродам постоянное напряжение вызывает электролиз воды и выделение газообразного водорода и кислорода. Эта смесь отводится через надетую на штуцер полихлорвиниловую трубку в промежуточную емкость, из нее в водный затвор, которые сделаны из двух порожних баллончиков для заправки газовых зажигалок (баллончики завода «Северный пресс» г. Ленинград). Газ, прошедший через водный затвор, где смесь воды с ацетоном в соотношении 1:1 приобретает необходимый для горения состав, и отведенный другой трубкой в форсунку в медицинский шприц с иглой, сгорает у ее выходного отверстия с температурой порядка 1800° С, так работает электролизер. Конструкция установки проста. Стенки электролизера выполнены из оргстекла толщиной 25 мм, химически стоек к электролитам и позволяет визуально контролировать его уровень, чтобы при необходимости добавлять через наливное отверстие дистиллированную воду. Пластины-электроды изготовлены из нержавеющей стали любой марки, толщиной 0,6—0,8 мм. Для удобства сборки в пластинах выдавлены круглые углубления под резиновые кольца уплотнения, глубина их при толщине кольца 5—6 мм должна быть 2-3 мм. Кольца, предназначенные для герметизации внутренней полости и электрической изоляции пластин, вырезаются из листовой кислотоупорной или маслобензостойкой резины. Все детали соединяют с помощью четырех шпилек М8, изолированных полихлорвиниловой трубкой. Количество пластин-электродов в сборе - 10. Оно определяется параметрами блока электропитания: его мощностью и максимальным напряжением - из расчета 2 В на пластину. Потребляемый ток зависит от количества задействованных пластин (чем их меньше, тем ток больше) и от концентрации раствора щелочи. В работе лучше применять 4-8%-ный раствор электролита, при работе он не так сильно пенится. Выводы с электронаконечниками припаиваются к первой и трем последним пластинам. В качестве источника питания можно использовать выпрямитель, описанный в книге (совет 16), или стандартное зарядное устройство для автомобильных аккумуляторов ВА-2, подключенное на 8 пластин, при напряжении 17 В и токе около 5 А, которое обеспечивает необходимую производительность горючей смеси для форсунки-иглы с внутренним 0 0,6 мм. Оптимальное соотношение диаметра иглы форсунки и производительности электролиза устанавливается опытным путем так, чтобы зона воспламенения смеси располагалась вне иглы. Если производительность мала или диаметр отверстия слишком велик, горение начнется в самой игле, которая от этого быстро разогреется и оплавится. Надежным заслоном от распространения пламени по подводящей трубке внутрь электролизера является водяной затвор, который выполнен из полупрозрачного материала и позволяет контролировать уровень жидкостей в водяном растворе. Промежуточная емкость исключает возможность смешивания электролита и состава водного затвора в режимах интенсивной работы или под действием разряжения, возникающего при выключении электропитания. А чтобы этого избежать, по окончании работы следует сразу же отсоединить трубку от электролизера. Штуцеры емкостей сделаны из медных трубок 0 4 и 6 мм, устанавливаются в верхней части баллончиков на резьбе.

Через них же осуществляется заливка состава водного затвори и слив конденсата из разделительной емкости. Соедините короткой полихлорвиниловой трубкой 0 5 мм электролизер с промежуточной емкостью, последнюю - с водным затвором, а его выходной штуцер с более длинной трубкой (шланг) с форсункой - медицинский шприц с иглой. Внутрь рукоятки (шприца) помещается огнегасительная набивка - латунная сетка, свернутая в спираль. Включите выпрямитель, подрегулируйте напряжением или количеством подключаемых пластин номинальный ток и подожгите выходящий из форсунки газ. Температура пламени также поддается некоторой корректировке составом водяного раствора, если залить в водяной раствор метиловый спирт, можно поднять температуру факела до 2600° С, для снижения температуры пламени водяной затвор заполняют смесью ацетона и воды в соотношении 1:1.

Читайте также: