Макроскопический анализ металлов и сплавов

Методические рекомендации составлены в соответствии с рабочей программой учебной дисциплины «Материаловедение» для профессии 13.01.10 Электромонтер по ремонту и обслуживанию электрооборудования (по отраслям) .

В методических рекомендациях приведено описание 6 лабораторно-практических работ, охватывающих все основные разделы электроматериаловедения.

Лабораторно-практические работы активизируют познавательную деятельность обучающихся, так как требуют их личного участия в проведении различного рода исследований и предназначены для углубления и закрепления обучающимися теоретических знаний расчета и анализа и приобретения практических навыков в решении различных ситуационных задач, которые могут быть использованы в будущей практической деятельности. Обучающиеся учатся работать с различной литературой, методическими и справочными пособиями.

Описание работы включает в себя: номер и наименование работы, указание цели работы, краткие теоретические сведения, перечень оборудования, аппаратуры и материалов, а также порядок её выполнения и контрольные вопросы.

Перед выполнением лабораторно-практической работы обучающийся должен повторить или изучить материал, относящийся к теме работы, лекционным записям, учебной литературы и соответствующим методическим инструкциям.

По каждой лабораторно-практической работе обучающийся оформляет отчет. При необходимости отчет по лабораторно-практическому занятию может быть дополнен устным ответом обучающегося, поэтому, необходимо хорошо владеть знаниями, полученными на теоретических занятиях.

Порядок составления отчета

Каждый обучающийся должен составить отчет о выполненной работе. Отчет должен быть озаглавлен. В заголовке отчета указывают номер работы, ее полное наименование и цель работы.

При составлении отчета необходимо:

- кратко описать содержание работы;

- указать используемые аппаратуру и оборудование;

- приложить вычерченные электрические схемы, таблицы и графики в соответствии с указаниями, помещенными в описании каждой практической работы в разделе «Содержание отчета».

Электрические схемы, кривые и графики должны быть аккуратно вычерчены и приложены к отчету.

Критерии оценки

Критериями оценки выполнения лабораторно-практических работ является соблюдение требований к выполнению работ.

Работа, выполнена в полном объеме, в соответствии с требованиями (90-100%выполнения). Ответы на все вопросы полные и правильные. Материал систематизирован и излагается четко.

Работа, выполнена в полном объеме с небольшими погрешностями или недочетами ( 75-89% выполнения).Допущены в ответах отдельные неточности, исправленные с помощью преподавателя. Наблюдается некоторая несистематичность в изложении.

Работа, выполнена с принципиальными погрешностями ( 50-74%. выполнения). Заметная неполнота ответа, допущенные ошибки и неточности не всегда исправляются с помощью преподавателя. Не во всех случаях объясняются изложенные факты.

Лабораторно-практическая работа не выполнена или выполнена с многочисленными погрешностями ( менее 50%). Изложение носит трафаретный характер, имеются значительные нарушения последовательности изложения материала.

Если работа выполнена на оценку «неудовлетворительно», обучающемуся необходимо выполнить работу в отведенное преподавателем время.

Если лабораторно-практические работы не выполнены в полном объеме, обучающийся к промежуточной аттестации не допускается.

ЛАБОРАТОРНО-ПРАКТИЧЕСКАЯ РАБОТА №1

Тема: Макроанализ металлов и сплавов

Цель работы: изучить методы исследования строения металлов, получить практические навыки проведения макроанализа.

Оборудование и материалы: компьютер, проектор, экран, учебник Л.В. Журавлева Электроматериаловедение; образцы материалов.

Порядок выполнения работы.

1.Задание. Изучить методы металлографического анализа.

Дать описание экспериментальной части макро- и микроанализа.

Провести анализ микроструктуры образцов, изобразить схему макроструктуры стального слитка.

Определить качество металла.

2. Вопросы к зачету

1.Какова цель исследования металлов?

2.Что такое микроструктура металлов?

3.Как приготовить образец металла для микроанализа?

4.Что такое макроструктура металлов?

5.Как подготовить образец для макроанализа?

6.Каким образом размер зерна влияет на механическую прочность металла или сплава?

Раздаточный материал к лабораторно-практической работе №1

Методы исследования металлов.

Основной целью любого метода исследования является получение достоверной информации о строении и свойствах изучаемого материала. Чем больше и разнообразнее информация, тем точнее можно предвидеть поведение материала в реальных конструкциях и целенаправленнее изменять его свойства различными видами обработки.

По характеру получаемой информации методы исследования металлов и сплавов можно разделить на три группы.

1. Исследование механических свойств.

2. Исследование макро- и микроструктуры (металлографический анализ).

3. Физические методы исследования.

Как правило, процесс исследования металлов ведут методами первой группы затем второй и далее третьей. В данной лабораторной работе необходимо лишь познакомиться с приборами и методами первой и третьей групп и изучить методы исследования структуры металлов.

Металографический анализ.

Металлографический анализ проводится с целью изучения влияния химического состава и различных видов обработки на структуру металла.

Различают макро- и микроструктуру. Соответственно, металлографический анализ подразделяется на макроанализ и микроанализ.

Макроструктура – это строение металла, видимое невооруженным глазом или при небольшом увеличении (до 30 крат).

Микроструктура – это строение металла или сплава, видимое при больших увеличениях (более 50 крат) с помощью микроскопа.

Макроанализ дает представление об общем строении металла и позволяет оценить его качество после различных видов обработки: литья, обработки давлением, сварки, термической и химико-термической обработки.

Не выявляя подробностей строения, макроанализ позволяет определить участки металла, требующие дальнейшего микроскопического исследования. Макроанализ позволяет определить:

1. Нарушения сплошности металла: центральную пористость, свищи, подкорковые пузыри, трещины, непровары и газовые пузыри при сварке;

2. Дендритное строение, размеры и ориентацию зерен в литом состоянии;

3. Химическую неоднородность литого металла – ликвацию (исследуется макрошлиф);

4. Волокнистое строение деформированного металла;

5. Вид излома: вязкий, хрупкий, нафталинистый, камневидный;

6. Глубину слоя после химико-термической обработки (исследуется излом).

Макроанализ проводят на продольных и поперечных макрошлифах (темплетах) и изломах. Для успешного выполнения макроанализа необходим выбор наиболее характерного для изучаемого изделия сечения или излома. Вырезанные темплеты подвергают механической обработке, химическому травлению и исследованию.

Методы макротравления подразделяют на три группы: глубокого травления; поверхностного травления; отпечатков. Структура, выявляемая глубоким травлением, слабо зависит от подготовки поверхности образца; поверхностное травление или метод отпечатков требует более тщательной подготовки поверхности. Способы макроанализа различны в зависимости от состава сплава и задач, стоящих перед исследователем. Для многих марок стали, с целью выявления дефектов, нарушающих сплошность, применяют горячий (60–80 ° С) 50-% водный раствор соляной кислоты. Темплеты травят в течение 5–45 мин. до четкого выявления макроструктуры – это глубокое травление.

Химическую неоднородность стали, например, ликвацию фосфора, серы, свинца определяют методом поверхностного травления и отпечатков.

При необходимости полного макроскопического исследования, а также определения нарушений сплошности металла и дефектов строения целесообразно придерживаться следующей последовательности; сначала травить образец реактивом поверхностного травления, затем снова шлифовать и определять распределение серы по отпечатку на фотобумаге, после чего производить глубокое травление для определения нарушений сплошности.

Микроскопический анализ заключается в исследовании структуры специально подготовленных образцов (микрошлифов) при увеличениях от 30–50 до 1500–1800 крат.

Микроанализ проводят с целью определения:

1. Количества, размеров и типа структурных составляющих;

2. Фазового состава сталей и сплавов;

3. Связи химического состава, условий производства и обработки сплава с его микроструктурой и свойствами.

Для проведения высококвалифицированного микроанализа необходимы знания не только в области металлографии, но и в методике приготовления микрошлифов, в устройстве микроскопов и методах микроскопического анализа.

Приготовление микрошлифа обычно включает следующие основные операции.

1. Вырезку образцов и подготовку поверхности.

Выбор числа образцов, места вырезки и сечения материала, по которому проходит плоскость микрошлифа, определяется целью металлографического исследования, размерами, формой и особенностями структуры изучаемого объекта.

Наиболее удобны простые формы образцов следующих размеров: цилиндр или параллепипед с диаметром или стороной основания 10–20 мм и высотой 10–15 мм. Образцы малых размеров (лента, проволока) или сложной конфигурации после вырезки для изготовления шлифов помещают в пластмассы или легкоплавкие сплавы, используя заливку или запрессовку в цилиндрические обоймы. Наиболее часто для холодной заделки шлифов используют эпоксидные смолы. Они обладают достаточной твердостью, малой объемной усадкой при отверждении и хорошо соединяются с большинством металлических образцов.

Обработку шлифа на плоскость производят с помощью напильника или наждачного круга. Затем производят шлифовку вручную или на шлифовальных станках. Шлифование осуществляют на 4–5 номерах наждачной бумаги, последовательно уменьшая размер абразива. Направление движения образца по наждачной бумаге при смене номера бумаги следует изменять на 90 ° , а шлифование на одном номере вести до исчезновения рисок от предыдущей шлифовальной бумаги. При смене номера бумаги следует удалять со шлифа частички абразива. После шлифования на последней бумаге шлиф тщательно промывают в воде, чтобы частички абразива не попали на полировальный круг.

При шлифовании очень мягких металлов в ряде случаев шкурку предварительно смачивают в керосине или натирают парафином (например, при изготовлении микрошлифов из алюминия), чтобы свести к минимуму вдавливание абразивных частиц в поверхность шлифов.

Полирование служит для удаления мелких рисок, оставшихся после шлифования, и получения гладкой зеркальной поверхности шлифа. Применяют механическое или электрохимическое полирование.

Механическое полирование производят на вращающемся круге с натянутым полировальным материалом (фетр, сукно, драп), на который непрерывно или периодически наносят очень мелкий абразив в виде суспензии в воде. В качестве абразивов применяют оксид хрома, оксид алюминия и оксид железа. Все более широкое использование находят полировальные алмазные пасты, которые наносят на специальную ткань или бумагу.

Полирование ведут до получения зеркальной поверхности, и оно считается законченным, когда на поверхности шлифа под микроскопом не наблюдаются риски или царапины. После полировки шлиф промывают в воде или спирте и сушат полированную поверхность фильтровальной бумагой.

Электрохимическое полирование основано на использовании процесса анодного растворения металла, который при определенных условиях протекает с образованием гладкой блестящей поверхности. Образец после механического шлифования погружают в качестве анода в электролизную ванну и выдерживают при заданном режиме (напряжении, плотности тока и температуре электролита) определенное время. Катодом обычно служит пластинка, изготовленная из нержавеющей стали.

Преимуществом электрополировки является отсутствие на поверхности шлифа деформированного слоя, образующегося при шлифовании или механическом полировании.

Рисунок - Стандартная шкала размеров зерна

Работоспособность (качество) металла зависит от размеров природного зерна, а также от вида рабочей нагрузки на деталь (таблица 2.1).

Лабораторная работа 1. Макроанализ металлов и сплавов

Цель работы – изучить основные приемы макроскопического исследования металлов и сплавов. Научиться выявлять с помощью метода фотоотпечатка ликвацию вредных примесей в стали, а также способ производства стальных изделий.

Материаловедение – наука, изучающая строение и свойства материалов и устанавливающая связь между их составом, строением и свойствами.

Для изучения строения и свойств металлов и сплавов необходимо овладеть методами исследования их структуры и свойств. Поэтому первые четыре лабораторные работы посвящены изучению именно этих методов, в целях приобретения практических навыков в исследовании строения и свойств металлов и сплавов.

Макроскопический анализ (макроанализ) – это изучение строения металлов и сплавов невооруженным глазом или с помощью небольших увеличений (до 30 х ).

1) судить о качестве металла путем внешнего осмотра изделия с целью установить на его поверхности различные несплошности (трещины, литейные поры, усадочные раковины и т.д.);

2) выявить особенности строения металла в слитке после его затвердевания;

3) установить способ производства изделия на машиностроительном предприятии, т.е. выявить процесс формообразования этого изделия (обработка давлением, сварка, резание).

Макроанализ наиболее простой и доступный метод исследования, т. к. для его проведения не требуется специального оборудования. Вместе с тем, этот метод достаточно информативен, т.к. позволяет наблюдать одновременно большую поверхность заготовки (детали).

Макростроение можно изучать не только непосредственно на поверхности металла, но и в изломе заготовки (детали), а также после предварительной подготовки исследуемой поверхности, заключающейся в её шлифовании и травлении специальными реактивами. Шлифованный и протравленный образец называют макрошлифом.

Таким образом, в макроанализе можно выделить три основных приема изучения строения металлов и сплавов: осмотр поверхности, анализ изломов и изучение макрошлифов.

В качестве примера проведем макроанализ излома чугунного слитка.

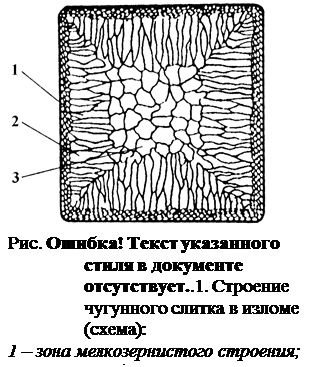

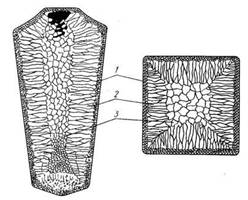

При рассмотрении излома можно выделить три характерные зоны его строения, схематично показанные на рис.1.1.

Неоднородное строение слитка объясняется неодинаковой скоростью его охлаждения по сечению в процессе затвердевания. При заливке чугуна в форму те объемы жидкой фазы, которые соприкасаются с холодными стенками литейной формы, остывают наиболее быстро.

В соответствии с законом кристаллизации Таммана в этих объемах жидкой фазы за единицу времени образуется большое число центров кристаллизации и зерно получается мелким (зона 1).

В ходе дальнейшей кристаллизации слитка отвод тепла осуществляется по направлению от центра слитка к его периферии, а значит, в этом направлении будет обеспечена наибольшая скорость роста образующихся центров кристаллизации. Таким образом, возникают зерна вытянутой формы (зона 2).

Последние объемы жидкой фазы, отделенные от стенок литейной формы твердой чугунной коркой (~1см), остывают более медленно и равномерно. В соответствии с законом Таммана в этих объемах жидкой фазы за единицу времени образуется небольшое число центров кристаллизации, которые медленно растут и зерно получается крупным (зона 3).

Как известно, размер зерен сильно влияет на прочность металлов и сплавов. Чем мельче зерно, тем выше прочность и пластичность сплавов. Поэтому в нашем случае, когда основная часть слитка состоит из крупных зерен, чугун будет иметь невысокую прочность.

Таким образом, макроанализ излома чугунного слитка позволил нам сделать качественный вывод о его прочности, не прибегая к более трудоемким методам механических испытаний.

Кроме того, при изучении макрошлифов слитков можно выявить некоторые литейные дефекты, заключающиеся в нарушении сплошности отливки (усадочные раковины, пористость, подкорковые пузыри), которые значительно ухудшают прочностные свойства сплава.

Анализ макрошлифов позволяет установить особенности строения металла или сплава в результате его предшествующей обработки, наличие различных дефектов, а также величину ликвации вредных примесей в сплаве.

Ликвация это неоднородность (неодинаковость) химического состава в заданном объеме сплава.

Так, например, в стали всегда присутствуют в некотором количестве вредные примеси и, прежде всего, сера и фосфор, попадающие в сталь при её выплавке из руды. Взаимодействуя с железом (основным компонентом стали) сера образует сульфид железа (FeS) – хрупкое и непрочное химическое соединение.

При кристаллизации стального расплава сульфид железа образует эвтектику, которая выделяясь по границам зерен значительно ухудшает механические свойства стали: прочность и пластичность.

По этой причине сера в стали является вредной примесью, и её процентное содержание жестко регламентируется стандартом. В зависимости от этого стали делятся по качеству на три группы:

¾ стали обыкновенного качества (содержание серы и фосфора должно быть не более 0,05% каждого элемента);

¾ качественные стали (содержание серы и фосфора должно быть не более 0,04% каждого элемента);

¾ стали повышенного качества (содержание серы и фосфора должно быть не более 0,03% каждого элемента).

Однако даже в качественных сталях, в которых содержание серы не превосходит 0,04%, возможно образование локальных и достаточно крупных её скоплений в виде сульфида железа, что значительно ухудшает её механические свойства.

Таким образом, важно знать не только о количественном содержании серы в стали, но и о том, каков характер её пространственного распределения по сечению заготовки или какова величина ликвации серы в стали.

Концентрацию серы в стали определяют химическим анализом, а величину ликвации – макроанализом.

Для определения величины ликвации серы в стали широко используют метод фотоотпечатка.

Макроскопический анализ

Довольно часто необходимо гарантировать возможность эксплуатации конструкционного материала или соединения в заданных условиях. Наиболее надёжную информацию может обеспечить разрушающий контроль. Он представляет собой совокупность различных методов проведения измерений и выявления параметров, которые после своего завершения предполагают невозможность дальнейшей эксплуатации объектов исследования. Наша лаборатория разрушающего контроля готова предложить свои услуги для всех заинтересованных лиц. Проводится проверка нескольких образцов из партии, количество которых зависит от конкретной ситуации.

Когда осуществляются проверки, необходимо получить наиболее достоверный результат, что требует использования различных вариантов проведения испытаний. Следует выяснить важные параметры и установить пределы прочности, а также надёжности. Для этого используются следующие разрушающие методы контроля:

- Определение механических свойств. Оно предполагает различные условия проведения замеров. Например, характеристики будут серьёзно отличаться при исследовании в ходе изменения температуры. Как правило, выполняется замер в нескольких вариантах на интервале от -80 градусов до 250. Диапазон может быть изменён для конкретной ситуации.

- Анализ химического состава. Как правило, он проводится с использованием спектрального метода. Стандартным параметром для выяснения является определение химического состава металлов.

- Динамические испытания. Разрушающий контроль конструкционных материалов, а также их соединений, выполняемый в рамках подобных испытаний, предполагает осуществление ударного воздействия при различных температурах: пониженной, завышенной и комнатной.

- Исследования склонности материала подвергаться воздействию коррозии. Как правило, разрушающий контроль данного типа предполагает использование методик, ускоряющих процессы ржавления.

- Металлографические исследования структуры металлов и сплавов, включая фрактографию;

- Комплексные исследования при установлении причин разрушения элементов конструкций.

Перечисленные виды разрушающего контроля предполагают, что после их проведения может быть выполнено специальное исследование. Его задачей является выявление факторов, послуживших причиной разрушения объекта или соединения. Такая информация позволяет выявить методы улучшения характеристик. Далее мы рассмотрим металлографические исследования, основой которых является использование оптических средств (лупа, микроскоп оптический и электронный).

Макроскопический анализ

Макроструктура – структура материала, выявленная методом макроструктурного анализа (макроанализа). Макроанализ – способ изученияструктуры материала невооруженным глазом или при увеличении до 30 раз с помощью лупы.

Макроанализ позволяет одновременно наблюдать значительную часть исследуемой поверхности материала, но не обеспечивает выявления всех особенностей строения, поэтому часто является предварительным видом анализа, после которого выбранный участок исследуется методами микроанализа, рентгенографии, электронной микроскопии, микрорентгеноспектрального анализа и др.

Основными способами изучения макроструктуры являются изучение макрошлифов и изломов.

При изучении макрошлифов решаются следующие задачи:

- выявление дефектов, нарушающих сплошность металла (трещины, раковины, газовые пузыри и т.д.);

- выявление структуры литых и деформированных металлов, сварных швов;

- выявление химической неоднородности металлов и сплавов (ликвации);

- выявление неоднородности состава и структуры, созданных термической или химико-термической обработкой.

При изучении изломов решаются следующие задачи:

- определение характера разрушения (вязкое, хрупкое);

- выявление дефектов, нарушающих сплошность металла и выходящих на поверхность излома;

- выявление структуры и причин брака металлов после термической и химико-термической обработки;

- определение типа материала.

Макрошлифы изготавливают либо непосредственно на готовой детали, либо на специально подготовленных образцах. Макрошлиф поперечного сечения детали называется "темплетом". Методика изготовления макрошлифа заключается в вырезке образца в необходимом месте и направлении, холодной механической обработке (торцевание, строгание, шлифование) и травлении реактивом для выявления макроструктуры. При исследовании макрошлифов применяются следующие способы выявления макроструктуры:

Глубокое травление

Сущность метода глубокого травления заключается в обработке поверхности макрошлифа растворами неорганических кислот, в результате чего участки, неоднородные по составу, обладающие более развитой и активизированной поверхностью, протравливаются различно. Образуется макрорельеф с участками поверхности большей и меньшей высоты, которые при большой глубине резкости невооруженного глаза или малых увеличениях могут быть идентифицированы. Составы наиболее распространенных реактивов для глубокого травления стали представлены в таблице.

Таблица1. Рекомендуемые реактивы и режимыдля глубокого травления стали

При изучении макрошлифов можно выявить:

- дендритное строение литого металла (рис. 1)

Рис. 1. Макроструктура слитка стали

1 – наружная мелкозернистая зона (корка); 2 – зона столбчатых кристаллов;

- волокнистую структуру металла после горячей обработки давлением (рис. 2); при получении изделий обработкой давлением необходимо избегать образования перерезанных волокон и их расположение совпадало с направлением главных усилий в деталях при работе.

Рис.2. Макроструктура (зарисовка) продольного разрезаколенчатого вала с правильным (а) и неправильным (б) расположением волокон.

- химическую неоднородность стали, характеризующуюся различным содержанием углерода па поверхности зубьев шестерни и в их сердцевине, что является результатом цементации (насыщения поверхностного слоя углеродом с целью обеспечении после термической обработки высокой твердости и износостойкости поверхностного слоя при вязкой сердцевине);

- наличие трещин, пузырей, пористости, химической неоднородности в макроструктуре сварных швов;

- зональную ликвидацию—неоднородность распределения элементов по зонам слитка, поковки или детали; выявляется путем снятия, например, серных или фосфорных отпечатков.

Поверхностное травление

Поверхностное травление имеет более ограниченный характер в макроанализе и используется для общего исследования структуры и выявления дефектов непосредственно выходящих на поверхность, а также выявления характера ликвации в металлах. Для общего исследования структуры сталей широко применяется реактив состава: 10-20 г персульфата аммония [(NH4)2S2O8] на 100 мл воды, температура реактива 50-60 °С, время выдержки 5-40 мин. Данный реактив позволяет наблюдать рекристаллизационные явления, неоднородность зёрен по размерам, строение сварных швов.

Одной из наиболее вредных примесей в стали является фосфор, который, обладая большой склонностью к ликвации, располагается в срединных слоях слитка (зональная ликвация) или по границам зерен (дендритная ликвация), что уменьшает вязкость стали, повышает ее хрупкость и температурный порог хладноломкости. Ликвацию фосфора выявляют травителем состава: 85 г хлорной меди (CuCl2), 53 г хлористого аммония (NH4Cl) на 1000 мл воды, выдержка 30-60 с при комнатной температуре. Слой меди с поверхности удаляется струей воды и более тёмные участки макрошлифа являются зонами с повышенным содержанием фосфора.

Преимущество метода поверхностного травления по сравнению с глубоким травлением заключается в возможности лучшего выявления отдельных деталей структуры, а также меньшей агрессивности реактивов и простоты обращения с ними.

Метод отпечатков

Метод отпечатков применяется для определения ликвации примесей в металлах и сплавах. В сталях наряду с фосфором наиболее вредной примесью является сера. Сера также обладает большой склонностью к ликвации, нерастворима в железе и образует с ним химическое соединение – сульфид железа (FeS), который входит в состав легкоплавкой эвтектики Fe-FeS, располагающейся отдельными включениями по границам зёрен. При нагреве до температуры горячей деформации (800-1200 °С) включения эвтектики (температура плавления 988 °С) придают стали хрупкость, либо оплавляются и образуют в материале надрывы и трещины (явление красноломкости стали). Для определения ликвации серы наибольшее распространение получил метод Баумана. В данном методе засвеченную фотобумагу выдерживают в 5 % водном растворе серной кислоты в течение 25-30 мин, просушивают и плотно прикладывают к макрошлифу на 25-30 минут. Снятая с макрошлифа фотобумага промывается, фиксируется в растворе гипосульфита 20-30 мин, промывается и высушивается. Более тёмные участки фотоотпечатка макрошлифа соответствуют ликвации серы в металле.

По излому изучают макроструктуру стали с содержанием углерода более 0,3 %. Для хрупкого разрушения стали характерен кристаллический светлый излом, для вязкого – волокнистый излом пепельного оттенка. По излому могут быть определены элементы литой структуры, дефекты, нарушающие сплошность материала: поры, газовые пузыри, остатки усадочной раковины, флокены, трещины и т.д. При термической и химико-термической обработке по излому обнаруживается обезуглероженный слой белого цвета с крупнокристаллической структурой, а науглероженный слой имеет матовую мелкокристаллическую структуру. Для стали, нагретой под последующую обработку до температуры на 150. 200 °С выше линий Ас3 или Асm, характерен крупнокристаллический белый излом (перегрев стали) – брак, исправимый повторным нагревом до рекомендуемой, более низкой температуры. Для стали, нагретой на 30…100 °С ниже температуры солидуса, характерен грубокристаллический излом синего цвета (пережог стали), брак неисправимый из-за значительной потери углерода, окисления, а иногда и оплавления границ зерен. По излому может быть определен вид чугуна: белый чугун имеет излом белого цвета с характерным блеском; серые, высокопрочные и ковкие чугуны имеют мелкокристаллический излом серого цвета.

3. Микроскопический анализ

Микроскопический анализ металлов заключается в исследовании их структуры с помощью оптического микроскопа (использующего обычное белое или ультрафиолетовое излучение) и электронного микроскопа.

При использовании оптического микроскопа структуру металла можно изучать при общем увеличении от нескольких десятков до 2 000–3 000 раз. Микроанализ позволяет характеризовать размеры и расположение различных фаз, присутствующих в сплавах, если размеры частиц этих фаз не менее 0,2 мкм. Многие фазы в металлических сплавах имеют размеры 10 –4 –10 –2 см и поэтому могут быть различимы в микроскопе.

При микроанализе однофазных сплавов (обычно твердых растворов) и чистых металлов можно определять величину зерен и отметить существование дендритного строения.

Определение размеров зерен проводится либо методами количественной металлографии, либо путем сопоставления структуры с заранее составленными шкалами.

Дендритное строение связано с определенной химической неоднородностью, выявляемой при травлении образца, подлежащего микроанализу. Если однофазные сплавы состоят из вполне однородных по составу зерен, то это указывает на достижение равновесного состояния.

В многофазных сплавах с помощью микроанализа можно определить не только количество, форму и размеры включений отдельных фаз, но и их взаимное распределение.

Разные фазы могут образовывать устойчивые формы взаимного распределения, характерные не для одного какого-либо сплава, а для целых групп сплавов, имеющих общие типы превращений, описываемых диаграммой состояния (например, эвтектические и эвтектоидные превращения).

Количество эвтектической или эвтектоидной структуры, а также строение и характер распределения этих структур оказывают большое влияние на свойства сплавов. В частности, свойства стали весьма сильно зависят от количества эвтектоида (перлита) и его строения. Форма перлита в зависимости от характера термической обработки может быть различной — от грубопластинчатой до мелкозернистой.

Другие сочетания фаз могут зависеть от условий термической и горячей механической обработки; фазы могут быть в виде отдельных включений округлой, пластинчатой или игольчатой формы, а также в виде строк и сетки. Например хорошо известно, что равномерное распределение карбидов в структуре заэвтектоидной стали обеспечивает высокие механические свойства инструмента, тогда как наличие сетчатого распределения цементита по границам зерен (цементитная сетка) вызывает хрупкость.

Пользуясь методами микроанализа, можно также оценить свойства ряда многофазных сплавов и, в частности, чугуна, для которого имеются специальные шкалы, классифицирующие по форме и количеству графит и фосфидную эвтектику.

По площади, занимаемой каждой фазой или структурной составляющей в поле зрения микроскопа, можно в ряде случаев определить количество присутствующих фаз, если известна их плотность. Кроме того, если известен состав каждой из фаз, можно приблизительно определить и состав изучаемого сплава. Такие расчеты только в том случае будут достаточно точными, если присутствующие фазы не слишком дисперсны и находятся в значительном количестве.

С помощью микроанализа можно определить структуру сплава не только в равновесном, но и в неравновесном состоянии, что в ряде случаев позволяет установить предшествующую обработку сплава.

Изменение структуры от поверхностного слоя к середине изделий указывает на характер нагрева (наличие окисления или обезуглероживания стали) или на применение химико-термической обработки (цементации, азотирования и т. д.).

Работа № 1 металлографические методы анализа металлов и сплавов

Цель работы - ознакомление с методикой приготовления макро- и микрошлифов и освоение методов выявления макроскопического строения и дефектов стали.

Назначение макроскопического анализа и приготовление макрошлифа

Макроструктура - это строение металлов и сплавов, наблюдаемое невооруженным глазом или при увеличении до 50 раз с помощью лупы или бинокулярного микроскопа.

Макроскопический анализ применяется для выявления в металле дендритного строения, усадочной рыхлости, газовых раковин, трещин, пустот, шлаковых включений, ликвации серы и фосфора, расположения волокон в поковках и штамповках, структурной неоднородности, качества сварных соединений и т.п.

Макроструктура может быть исследована непосредственно на поверхности детали, в изломе, но чаще - на специально вырезанном образце (темплете). Подготовленная для исследования макроструктуры поверхность называется макрошлифом.

Поверхность обрабатывают на фрезерном или плоскошлифовальном станке, а затем шлифуют. При шлифовании применяют набор шлифовальной бумаги с различным зерном абразива. Шлифование начинают бумагой с более крупным зерном. Далее переходят на бумагу с более мелким зерном, при этом меняют направление шлифования на 90°. Шлифование продолжают до полного выведения рисок от предыдущей более крупной бумаги. Повторяют эту операцию с переходом на более мелкое зерно абразива несколько раз. После каждой шлифовальной операции образец промывают водой для удаления остатков абразива. После полного шлифования образцы промывают, протирают ватой и подвергают травлению.

Исследование изломов

Исследование изломов производится невооруженным глазом при помощи лупы 5-10 - кратного увеличения или бинокулярного микроскопа при увеличении в 20-40 раз.

По излому судят о величине зерна, наличии крупных дефектов, вязкости металла и т.д.

Различают три вида излома: вязкий, хрупкий и усталостный.

Вязкий излом (рис. Error: Reference source not found) образуется при однократном статическом или динамическом нагружении, которое вначале вызывает пластическую деформацию, которая проявляется в виде вытянутых зон по краям образца, а затем разрушение. Излом имеет волокнистое, а в середине иногда зернистое строение. В изломе наблюдаются неровности и выступающие края.

Рис. 1 Строение вязкого излома

Хрупкий излом (рис. Error: Reference source not found) образуется при однократном статическом или динамическом нагружении без заметной предварительной пластической деформации. Излом имеет зернистое строение. Зерна могут быть и крупного, и очень мелкого, почти фарфоровидного строения.

Рис. 2 Строение хрупкого излома

Усталостный излом (рис. Error: Reference source not found) образуется в результате возникновения и дальнейшего постепенного развития трещины под влиянием многократных повторно-переменных нагрузок. Трещина начинает развиваться от места максимальной концентрации напряжений. Этим местом могут быть надрезы, царапины, риски, резкие переходы от одного сечения к другому, следы коррозии, дефекты металлургического происхождения - раковины, шлаковые включения и др.

Рис. 3 Строение усталостного излома

Усталостный излом имеет три зоны:

Зона поверхностного или внутреннего дефекта, инициатора трещины (очаг разрушения).

Зона развития усталостной трещины, которая, постепенно распространяясь, оставляет после себя характерные концентрические линии с гладкой притертой поверхностью.

Зона хрупкого долома, которая отвечает последней стадии излома детали. Эта зона (зона долома) для хрупких металлов имеет грубое кристаллическое строение, а для вязких - волокнистое.

Лабораторная работа № 1 макроскопический анализ металлов и сплавов

Цель работы:ознакомление с макроскопическим и микроскопическим анализом, изучение характерных макро- и микроструктур металлов и сплавов.

Необходимое оборудование, приспособления, инструмент, материалы: металлографический микроскоп, микрошлифы, специальные химические реактивы - травители.

Теоретические сведения

Макроструктурой называется строение металла, видимое без увеличения или при небольшом увеличении до 10…30 раз с помощью лупы.

Макроструктура исследуется непосредственно на поверхности изделия, на изломе или на специально подготовленном образце (темплете), который называется макрошлифом. Макрошлиф получают после шлифования и последующего травления поверхности специальными реактивами.

Макроанализ применяется для выявления дендритного строения литых деталей, газовых пузырей, пустот, трещин, шлаковых включений, структурной неоднородности, качества сварных соединений, ликвации серы и фосфора, расположения волокон в поковках, штамповках и т. д.

Порядок приготовления макрошлифов

Вырезка образца в определенном месте детали в зависимости от цели проводимых исследований, обработка исследуемой поверхности вручную или на металлорежущем станке.

Последовательное шлифование на шлифовальных бумагах с постепенно уменьшающимся размером зерен абразива.

Промывка, обезжиривание спиртом, травление, промывка и просушка.

Методы травления.

Выявление ликвации серы.Для выявления в стали ликвации серы применяют метод Баумана. Макрошлиф протирают ватой, смоченной в спирте. На поверхность макрошлифа накладывают лист фотобумаги, вымоченной в течение 5…10 мин в водном растворе с массовой долей серной кислоты 5 %, проглаживают резиновым валиком для удаления излишков раствора и пузырьков газа, выдерживают 2…3 мин и осторожно снимают.

Отпечаток промывают в воде, фиксируют в растворе с массовой долей гипосульфита 25 %, снова промывают и высушивают. Коричневые пятна на фотобумаге соответствуют участкам поверхности шлифа, обогащенным серой. Фотобумага окрашивается в результате взаимодействии серной кислоты и MnS:

Сероводород действует на бромистое серебро эмульсионного слоя и при этом образуется сернистое серебро, имеющее темно-коричневый цвет:

Выявление ликвации фосфора.Поверхность образца протирают ватой, смоченной спиртом; образец погружают на 1…2 мин в раствор состава: 85 г хлористой меди, 53 г хлористого аммония в 1000 см 3 воды. В результате обменной реакции железа с раствором на поверхности образца осаждается слой меди. Образец вынимают из реактива, протирают ватой под струей воды для удаления слоя меди, и просушивают.

Более темные участки на поверхности макрошлифа обогащены фосфором. На светлых участках содержание фосфора меньше.

Выявление строения литой стали.Дендритное строение литой стали выявляют травлением в водном растворе с массовой долей персульфата аммония 15 %, предварительно подогретом до 80…90ºС. Образец погружают в горячий раствор на 10…15 мин, затем промывают водой и просушивают.

Выявление волокнистого строения стали.Для выявления волокнистости применяют реактив и методику для выявления ликвации фосфора, описанные выше.

Выявление структуры сварного шва на углеродистых сталях. Для выявления структуры сварного шва на углеродистых сталях применяют спиртовой раствор с массовой долей азотной кислоты 4 %. Макрошлиф травят, протирая ватным тампоном, смоченным в реактиве, или погружая в реактив с последующей промывкой в воде и сушкой. Продолжительность травления до тридцати минут.

Выявление ликвации углерода или глубины закаленного слоя. Для выявления ликвации углерода или глубины закаленного слоя применяют реактив Гейне, содержащий 35 гCuCl2и 53 гNH4Clв 1000 см 3 воды. Образец погружают в реактив. В результате обменной реакции поверхность покрывается слоем меди. На участках обогащенных углеродом, закаленных или имеющих дефекты (поры, раковины, трещины и т.п.), медь выделяется менее интенсивно и не защищает поверхность от травления хлористым аммонием. Эти участки окрашиваются в темный цвет. Таким реактивом можно выявлять также структуру сварного шва и зоны термического воздействия.

Выявление дефектов, нарушающих сплошность металла.

Для выявления дефектов на изделиях из углеродистых и низколегированных сталей нужен реактив, состоящий из 4…10 см 3 азотной кислоты и 90…96 см 3 воды.

Травитель применяют в холодном состоянии. Продолжительность травления до 30 мин. Макрошлиф погружают в раствор или протирают его поверхность ватным тампоном, смоченном в реактиве, промывают и сушат. Для более контрастного выявления структуры полезна тонкая шлифовка или полировка.

Правила техники безопасности

1. Соблюдать правила безопасности при обращении с реактивами, использовать средства защиты рук и дыхания (резиновые перчатки, респиратор). Приготовление травителей производить в вытяжном шкафу.

Соблюдать правила безопасности приготовления шлифов. Не касаться руками вращающегося абразивного круга.

При работе на микроскопе не касаться токоведущих частей. Проверить заземление.

Порядок выполнения работы

Провести исследования макроструктур с выявлением содержания серы, фосфора, литой структуры, сварного шва, закаленного слоя и дефектов сплошности металла.

Зарисовать характерные макроструктуры.

Содержание отчета

Описание методики выявления структуры макрошлифа.

Зарисовка и характеристика макроструктуры.

Зарисовка характерных (доэвтектоидныых, эвтектоид-

ных, заэвтектоидных, эвтектических) микроструктур сталей, чугунов, алюминиевых и медных сплавов.

Контрольные вопросы

Что называется макроструктурой?

Что представляет собой макрошлиф?

Что можно выявить на отполированном, но не протравленном макрошлифе?

С какой целью макрошлиф подвергают травлению?

Может ли макрошлиф помочь определить причину брака, допущенного при изготовлении детали?

Что дает изучение макрошлифа?

Можно ли по виду макроструктуры определить, какой обработке подвергся исследуемый образец?

Можно ли исследовать макроструктуру массивной детали без ее разрушения?

Основные этапы подготовки макрошлифа?

Что можно определить по виду излома?

Что называется микроструктурой?

Что представляет собой микрошлиф?

Что можно выявить на нетравленом отполированном шлифе?

С какой целью микрошлиф подвергают травлению?

Как подобрать травитель для микрошлифа?

Каковы признаки перетравливания шлифа?

Каковы признаки недотравливания шлифа?

Какие искажения структуры возможны при изготовлении микрошлифов?

В чем источник несоответствия между наблюдаемой картиной микроструктуры и истинной микроструктурой?

Читайте также: