Литье металлов история возникновения

Аннотация научной статьи по промышленным биотехнологиям, автор научной работы — Загвоздкин А.С., Самусенко В.В.

Рассмотрены основные этапы развития литейного производства и технологии сварочных процессов

Похожие темы научных работ по промышленным биотехнологиям , автор научной работы — Загвоздкин А.С., Самусенко В.В.

Получение качественных отливок и слитков из цветных металлов и сплавов при кратном использовании материалов в условиях управляемой кристаллизации

EVOLUTIONARY STAGES OF THE DEVELOPMENT OF FOUNDRY PRODUCTION AND WELDING PROCESS TECHNOLOGY

The main stages of development of foundry production and technology of welding processes.

Текст научной работы на тему «ИСТОРИЧЕСКИЕ ЭТАПЫ РАЗВИТИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА»

ИСТОРИЧЕСКИЕ ЭТАПЫ РАЗВИТИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

А. С. Загвоздкин*, В. В. Самусенко Научный руководитель - Л. А. Оборин

Сибирский государственный университет науки и технологий имени академика М. Ф. Решетнева Российская Федерация, 660037, г. Красноярск, просп. им. газ. «Красноярский рабочий», 31

Рассмотрены основные этапы развития литейного производства и технологии сварочных процессов.

Ключевые слова: литье, сварочное производство, литейное производство.

EVOLUTIONARY STAGES OF THE DEVELOPMENT OF FOUNDRY PRODUCTION AND WELDING PROCESS TECHNOLOGY

A. S. Zagvozdkin*, V. V. Samusenko Scientific Supervisor - L. A. Oborin

Keywords: casting, welding production, foundry.

История развития литейного производства связана с развития человеческого общества. Изменение в видах используемых человеком материалов отражалось на технических решениях, принимаемых при изготовлении из этих материалов литых изделий.

В Южной Туркмении литье применялось за 5000 лет до н. э. Для литья использовалась самородная медь, но она отличалась плохой жидкотекучестью, сравнительно высокой температурой плавления, поэтому литье получило толчок к развитию, когда стали применять сплавы, имеющие лучшие литейными свойства.

Первым литейным материалом была мышьяковистая бронза. В древности бронзы представляли собой сложные сплавы на основе меди с добавками олова (5-7 %), цинка (3-5 %), сурьмы и свинца (1-3 %) с примесями мышьяка, серы, серебра (десятые доли процента). В Грузии имелись большие запасы мышьяковистых руд [1].

Со второго тысячелетия до н. э. вместо мышьяковистых бронз начали применять оловянные. Первые литейные формы изготавливались из камня мягких пород, из глинистой пасты и песчано-глинистой смеси. В качестве моделей применялись ранее изготовленные из камня изделия. Первые формы были открытыми, затем их стали накрывать сверху камнем. В третьем тысячелетии до н. э. появились стержни изготовленные из глины, двухсторонние формы, состоящие из двух или больше частей. Для отвода газов из форм стали применять глину с навозом, соломой, шерстью и другими выгорающими добавками для обеспечения газопроницаемости. Зарождение выплавки бронзы и получения из нее литых изделий (оружия, украшения, посуды и др.) в разных регионах относится к 3-7 тысячелетию до н. э. По-видимому, почти одновременно была освоена плавка самородных серебра, золота и их сплавов. На территории, где жили восточные славяне, развитое литейное ремесло появилось в первых веках н. э.

С течением времени технология литья совершенствовалась, количество литых изделий увеличивалось. В первую очередь это были изделия художественного литья (серпы, оружие,

Секция «Сварка летательньх аппаратов и родственнее технологии»

предметы роскоши и украшения). Изготавливались биметаллические отливки, появились литые монеты. Также в третьем тысячелетии до н. э. на Кавказе возникло литье по выплавляемым моделям, давшее толчок развитию художественного литья. Пустотелые отливки получали либо за счет использования стержней, либо за счет выливания незатвердевшего металла. Самая крупная отливка была получена в VIII веке н. э. в Японии - это статуя Будды массой свыше 250 тонн для храма Тодайдзи.

В Китае использовали железные руды с высоким содержанием фосфора (5-7 %), что значительно снижало температуру плавления металла и положило начало применению чугуна. В Китае чугун начал использоваться еще в VI веке до н. э., на Руси - в Х1-Х^ веках, когда проявились первые шахтные печи для плавки и восстановления железа из руд - домницы.

Большой шаг вперед в развитии бронзового литья был сделан, когда началось литье колоколов и пушек (Х^Х-^ вв.). В 1478 году в Москве была основана «Пушечная изба», в 1648 году -первый русский оружейный завод «Ствольная мельница». В 1554 году в Москве была отлита первая пушка из чугуна. Настоящими шедеврами мастерства литейщиков стали «Царь-пушка» (Андрей Чохов, 1585 г.) массой 39 т, длиной 5,34 м, «Царь-колокол» (Иван и Михаил Моторины, 1733-1735 гг.) массой 202 тонн, высотой 6,14 м, диаметром 6,6 м.

Бронзы и позже латуни на протяжении многих веков были главным материалом для изготовления художественных отливок, памятников и скульптур.

В XVIII в. на первое место по массовости и универсальности выходит новый литейный материал - чугун и чугунное литье, послужившие основой развития машинной индустрии в первой половине XIX в. К началу XX в. литейное производство цветных металлов и сплавов заключалось в получении фасонных отливок из оловянных бронз и латуней и слитков из меди, бронзы и латуней. Фасонные отливки изготовляли только литьем в песчаные формы. Слитки получали массой не более 200 кг литьем в чугунные изложницы.

Следующий этап развития литейного производства цветных металлов и сплавов начался примерно с 1910-1920 гг., когда были разработаны новые сплавы, прежде всего на основе алюминия и несколько позже на основе магния.

Одновременно началось освоение фасонного и заготовительного литья из специальных бронз и латуней - алюминиевых, кремниевых, марганцевых, никелевых, а также освоение производства слитков из никеля и его сплавов. В 1920-1930 гг. создаются цинковые сплавы для литья под давлением. В 1930-1940 гг. получает развитие фасонное литье из никелевых сплавов. Период 1950-1970 гг. был ознаменован разработкой технологии плавки и литья титана и его сплавов, урана и других радиоактивных металлов, циркония и сплавов на его основе, молибдена, вольфрама, хрома, ниобия, бериллия и редкоземельных металлов. Начиная с 1920-1930 гг. для плавки цветных металлов и сплавов широко применяют электрические печи - сопротивления, индукционные канальные и тигельные. Плавка тугоплавких металлов практически оказалась возможной только при использовании дугового разряда в вакууме и электронно-лучевого нагрева. В настоящее время идет освоение плазменной плавки, на очереди - плавка лазерным лучом [2].

В 1940-1950 гг. произошел массовый переход от литья в песчаные формы к литью в металлические формы - кокили (алюминиевые сплавы, магниевые и медные) к литью под давлением (цинковые, алюминиевые, магниевые сплавы, латуни). В эти же годы в связи с производством литых турбинных лопаток из жаропрочных никелевых сплавов возродился на новой основе древний способ литья по воску, названный точным литьем и называемый теперь литьем по выплавляемым моделям. Этот способ обеспечил получение отливок с очень небольшими припусками на механическую обработку вследствие очень точных размеров и высокой чистоты поверхности, что было необходимо в связи с крайне трудной обрабатываемостью всех жаропрочных сплавов на никелевой и кобальтовой основах.

В заготовительном литье (получение слитков для последующего деформирования с целью изготовления полуфабрикатов) в 1920-1930 гг. вместо чугунных начали широко использовать водоохлаждаемые изложницы. В 1940-1950 гг. происходит внедрение полунепрерывного и непрерывного литья слитков из алюминиевых, магниевых, медных и никелевых сплавов.

В 1930-1940 гг. произошли коренные изменения в принципах построения технологии заливки литейных форм и затвердевания отливок. Эти изменения были обусловлены как резким отличием свойств новых литейных сплавов от свойств традиционного серого чугуна и оловянной

бронзы (образование прочных оксидных плен, большая объемная усадка, меняющийся от сплава к сплаву интервал кристаллизации), так и возросшим уровнем требований к отливкам по прочности, плотности и однородности. Были разработаны конструкции новых расширяющихся литниковых систем в отличие от старых сужающихся. Другим важным достижением в технологии получения качественных отливок развитым и реализованным в период освоения фасонного литья из новых сплавов цветных металлов, является принцип направленного затвердевания отливок.

Разработка научных основ плавки сплавов цветных металлов, их кристаллизации, освоение технологии получения фасонных отливок и слитков является заслугой большой группы ученых, многие из которых были тесно связаны с высшей школой. К ним в первую очередь следует отнести А. А. Бочвара, С. М. Воронова, И. Е. Горшкова, И. Ф. Колобнева, Н. В. Окромешко, А. Г. Спасского, М. В. Шарова.

Научные разработки и производственные процессы в области литейного производства цветных металлов в нашей стране соответствуют передовым достижениям научно-технического прогресса. В Советском Союзе впервые в мире разработан и освоен процесс непрерывного литья слитков из алюминиевых сплавов в электромагнитный кристаллизатор. Этот способ существенно повышает качество слитков и позволяет снизить количество отходов в виде стружки при их обточке [3].

Таким образом, с развитием технологии литья решаются проблемы производства крупногабаритных изделий, изделий сложной пространственной формы для изготовления которых требовалось значительное количество времени, применение сварки, что влекло за собой частичный нагрев отдельных участков конструкции и вложение в основной материал напряжения уменьшающих прочность изделия, а также литье существенно сокращает время изготовления узла за счет все меньших припусков на чистовую обработку.

1. Братковский Е. В., Заводяный А. В. Литейное производство : курс лекций для студ. спец. 150101 «Металлургия черных металлов». Новотроицк : НФ МИСиС, 2007. 156 с.

2. Рубцов Н. Н. История литейного производства в СССР. М. : Машгиз, 1962. 287 с.

3. Губкин О. П. Из истории развития художественного литья на Урале // Литейное производство. 1994. № 1. С. 37-39.

История литейного производства

Литейное производство известно человечеству уже больше 4 — 5 тыс. лет. Далекие предки заметили, что при попадании кусков породы в костер, находящийся в нем металл размягчался, а при длительном нагреве, переходил в текучее жидкое состояние. Первым таким металлом была бронза. Бронза использовалась повсеместно в жизни древних людей. Многочисленные археологические раскопки показываю, что из нее изготавливались предметы быта (различная посуда, украшения — кольца, серьги, браслеты), инструменты для труда, а так же металл использовали для защиты (наконечники орудий, головные уборы, щиты).

Литейное производство известно человечеству уже больше 4 — 5 тыс. лет. Далекие предки заметили, что при попадании кусков породы в костер, находящийся в нем металл размягчался, а при длительном нагреве, переходил в текучее жидкое состояние. Первым таким металлом была бронза. Бронза использовалась повсеместно в жизни древних людей. Многочисленные археологические раскопки показываю, что из нее изготавливались предметы быта (различная посуда, украшения — кольца, серьги, браслеты), инструменты для труда, а так же металл использовали для защиты (наконечники орудий, головные уборы, щиты), рис. 1.

Рис. 1- Изготовление изделий бронзы

Заливали бронзу в каменные формы, вырубая необходимую полость, для чего требовался умелый опытный мастер, с острым глазом и набитой рукой, выполняя столь тонкую работу. Использовали и деревянные модели, но они не использовались широко и быстро изнашивались.

Наконец, стремясь к новому и практичному, люди открыли такой великолепный металл как чугун. Первыми были китайцы, используя руду с большим содержанием фосфора (рис.2).

Рис. 2 — Литейное производство в Китае

Все больше набирало популярность художественное литье. Появилось огромное количество чугунных изделий. В России знаменитым центром чугунного литья был завод Демидовых, рис.3. Мастера, работающие на нем, создавали великолепные художественные образы. В 16 в. в России отливают первую чугунную пушку, тогда как в зарубежных странах по-прежнему использовались бронзовые пушки. Расширение литейного дела на Урале, при Петре I, продвигает Российское государство на лидирующие позиции по литью чугунных изделий, крупнейшие промышленники, оружейники и меценаты того времени являлись Баташёвы, Демидовы.

Рис. 3 — Завод чугунного литья Демидовых на Урале

В 19 в. отделили доменный и литейный цеха, что дало толчок к развитию литейного дела. Чугунные изделия имели огромный спрос. Со временем наступало техническое переоснащение и модернизация заводов, образовывались центры машиностроения, все больше уделяли вниманию к изучению стали, постепенно эпохальные времена чугунного производства проходили.

Преобразование стали из чугуна заключалось в использовании чугуна с меньшим содержания углерода и вредных веществ. И в 1884 году Эмиль Мартен создает знаменитую Мартеновскую печь . Важнейшим машиностроительным материалом становиться сталь. Постепенно, усовершенствование производства машин для производства отливок из стали, требует более сложных и тонких изделий. Литейные заводы изучают новые способы проектирования, изготовления и производства. Недорогим способом литейного производства, но более распространенным считается — литье в землю, но более точным — литье в кокиль. Но движение вперед идет постоянно, и по сей день новшества в технологии литья являются актуальной и передовой. Новые способы позволяют добиться новой толщины и максимальной точности размера, что существенно снижает экономические затраты и повышает производительность.

В завершении отметим, что технология литья постоянно совершенствуется, открываются ранее не известные металлы и материалы, а значит литейное производство ждут огромные перспективы!

Литейное производство: взгляд на прошлое и настоящее

За всю историю человечества было сделано огромное количество открытий, перевернувших мировоззрение. Многие изобретения являются связующим звеном между прошлым и будущим. Без многих из них наш мир выглядел бы иначе. Таким нововведением однажды стало изобретение литейного производства. Давайте окунемся в историю и узнаем обо всех достижениях этой древнейшей деятельности.

Зарождением данного ремесла является поистине инновационная находка древнего человека: получение жидкого металла и придание ему любой формы. По данным археологов и летописей это произошло за 5-7 веков до нашей эры. Первейшим знанием обработки стала ковка самородной меди. Дальнейший отказ от нее и поиск заменителей был обусловлен низкой жидкотекучестью и достаточно высокой температурой плавления. Следующим этапом стал биллон, более известный как деформируемый материал из сплава серебра и меди. Останавливаться на этом новшестве никто не собирался, и первый сплав, более-менее напоминающий современный, это мышьяковая бронза (2000 лет до нашей эры).

Вскоре стали появляться первые художественные продукты литейного производства, такие как оружие, украшения, религиозные предмет , а с 9 века до нашей эры - литье колоколов, монеты). Было создано множество реликвий, доживших до нашего времени и теперь покоившихся в музеях мира, но самая знаменитая ценность, созданная в то время - статуя Будды в Японии. Ее вес примерно 250 т.

Каждая страна использовала свои наработки и сама придумывала сырье для отливки. Например, Киевская Русь использовала бронзу, серебро, олово и их сплавы. В Китае традиционным материалом считался фосфор. Он в несколько раз снижал температуру плавления. Сплав железной руды и фосфора положил начало созданию чугуна.

Наверняка, многим известен факт, что 14 век на Руси положил начало литью бронзовых пушек и ядер, что позже привело к возведению первого в России оружейного завода под названием "Ствольная мельница" в 1648 году. Процессы глобализации в то время протекали очень медленно, поэтому первая пушка из чугуна появилась в нашей стране только в 1554 году. Самым знаменитым памятником литейного производства того времени является "Царь-пушка". Ее создатель Андрей Чохов в 1585 году задумал ее весом в 39 тонн, а длинной 5,34 метра!

Литейное "королевское" семейство пополнилось в середине 18 века. Иван и Михаил Моторины отлили "Царь-колокол" весом 202 тонны. Высота знаменитого памятника 6,14 метров, а диаметр основания 6,6 метра. Его главное предназначение было задумано в Москве, а конкретнее в Успенском соборе. Но не суждено ему было висеть там и по наше время. Произошел пожар, яма, в которой был колокол, заливали водой. Все перипетии, выпавшие на его долю, привели к тяжелым последствиям: отвалился кусок в одиннадцать с половиной тонн. Но, несмотря на это, своего величия колокол не потерял. Сегодня его место на пьедестале почета. После того, как он провел 100 лет в земле, люди по достоинству оценили его и теперь это памятник литейщикам.

Настоящей кузницей, в прямом смысле слова, памятников знаменитых личностей является "Литейный дом" в столице на Неве, основанный в 1764 г. Он принес миру память о таких людях, как: Суворов, Кутузов, Минин и Пожарский и многие другие. Скульптуры коней на Аничковом мосту и новгородское "Тысячелетие России" также вышли из "Дома". Естественно, у такого прославленного завода появились последователи. Сегодня северная столица вмещает в себя и более молодой завод под названием "Монументскульптура".

Чугун используется не только для создания продуктов художественного производства, но и для машиностроения. Он является широко распространенным конструкционным материалом.

Приятно осознавать, что наша страна в литейном производстве веками била рекорды. Первое место по выплавке чугуна в начале 19 века заслуженно заняла Россия. Середина того же века также принесла новое достижение стране: в Перми произведена крупнейшая отливка общей массой 650 тонн. Данная конструкция остывала более 5 месяцев. Даже французы не смогли не оценить мощь и качество российского сталелитейного производства и сделали заказ Каслинскому заводу в начале 20 века. Это был чугунный павильон Всемирной выставки.

1. Литье является ремеслом малого количества населения, а выливались исключительно предметы первейшей необходимости.

2. Появляются художественные отливки. Они до сих пор считаются произведениями искусства и памятниками мирового значения.

3. Научное литейное производство. Применение знаний в строительстве, ракетостроении, машиностроении и так далее.

Древние технологии. Литьё металлов

Хомяки приветствуют великих познавателей секретов древности.

Сегодняшний рассказ пойдет о ремесле, которым пользовались наши предки в течении многих тысяч лет. В ходе попробуем повторить технологию и создадим литейную форму из розового шифера. Это материал, который пользовался огромным спросом из-за своих уникальных особенностей. Проведем ряд испытаний, и выясним, так ли все просто в этом деле как рисуют нам книги по истории!?

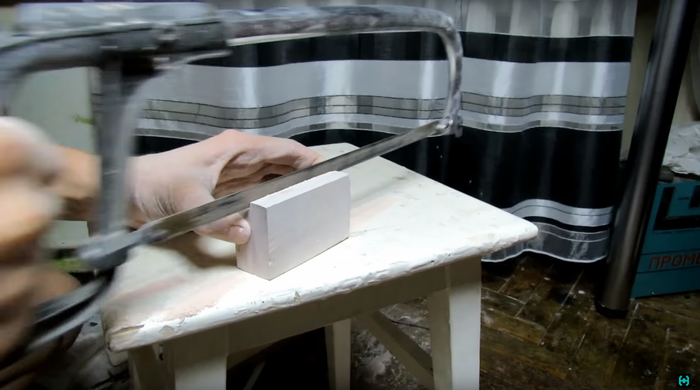

Данный фрагмент розового шифера был доставлен одним хорошим знакомым прямиком из Овруча, откуда раньше происходила добыча этого сланца. Как видно, кусок кривой, и нам нужно выяснить сколько полезного материала из него получиться. Для этого включаем режим художника, и делаем разметку на образце. Нам нужно получить прямоугольные фрагменты будущих заготовок литейных форм. Если все пойдет по плану, то из этого булыжника выйдет две матрицы, одна мелкая, вторая побольше.

Строго по намеченным местам делаем рез ножовкой по металлу. Пирофиллит материал мягкий, 1-2 по шкале Мооса. По обработке напоминает строительный гипсокартон, только чуть твёрже. По цвету материала можно судить о твердости. Чем темней розовый шифер, тем он тверже.

Как и предполагали, из булыжника вышло два куска мыла. Но еще рано радоваться, теперь нужно разделить каждый брусок на две половины.

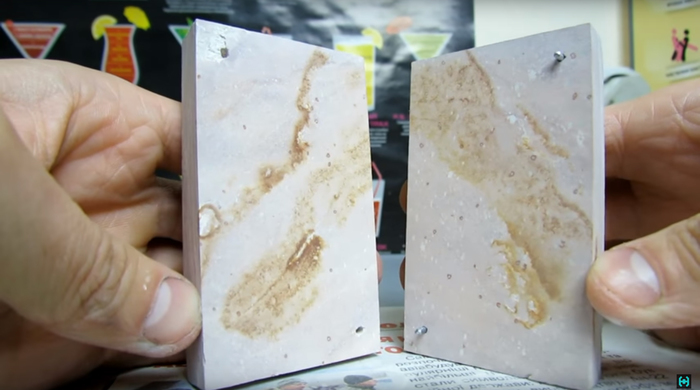

В разрезе можно наблюдать неоднородность структуры пирофиллита, это нормально. Со всех сторон, где прошла ножовка, видны борозды. Внутренние части формы будем считать кривыми (на картинке справа) и их нужно довести до идеально ровной и гладкой поверхности как на бруске слева. Делается это все с помощью наждачной бумаги. Для финишной чистки пирофиллита используем зернистость 320, а сейчас и 80-ка сойдет.

Теперь можно начинать создание матрицы для литья металла. Первым делом сверлим небольшие отверстия под направляющие, туда будут вставлены металлические гвоздики.

Две половинки должны быть неподвижны относительно друг друга в процессе всех будущих работ. Притирка на мелкозернистом наждаке позволяет совмещать форму с фантастическим зазором, и если туда попали микробы, то их наверняка раздавило.

С помощью циркуля переносим окружность на поверхность пирофиллита.

Делать будем крестовключенную подвеску Древней Руси. Этот вариант интересен богатыми геометрическими формами.

Такая разновидность креста с клиновидным окончанием лопастей характерна для 11-13 века, нашей эры разумеется. И так, по намеченным линиям начинаем создавать рельеф модели. Алмазной коронкой подходящего диаметра формируем круглые отверстия. Всю работу делаем исключительно вручную, без бормашины и прочей современной техники, тут нужно чувствовать материал.

На данном этапе нужно иметь кучу терпения. Спешка тут может обернуться самым страшным врагом. Дело в том, что розовый шифер это камень, а камни хрупкие не терпят ошибок. Любой скол на материале и несколько часов работы пойдут в брак, нарастить или приклеить тут ничего не выйдет, это вам не модельный воск.

В верхней части изделия формируем углубление под будущее ушко. В каналы, расходящиеся по бокам, будет вставляться зубочистка (в теории металл должен обволакивать дерево), и в том месте сформируется отверстие, куда можно будет продеть ниточку. У нас изображение будет только на одной стороне, поэтому на другой половине достаточно сделать только зеркальную часть углубления под ушко. Металл будет заливаться через тонкое 2.5 мм отверстие. Но тут не хватает углубления которое будет служить в качестве тигля для плавки серебра.

Если в первоначальной задумке планировалось класть в формирователь отверстия зубочистку, то в дальнейшем она была заменена на вырезанный стержень из пирофиллита подходящего диаметра. Дерево, при нагреве матрицы до температуры литья сгорало до состояния углей. Возможно угольный стержень тоже подойдет, но важно чтобы он по диаметру подходил. Зубочистка становилась примерно в 2 раза тоньше первоначального состояния.

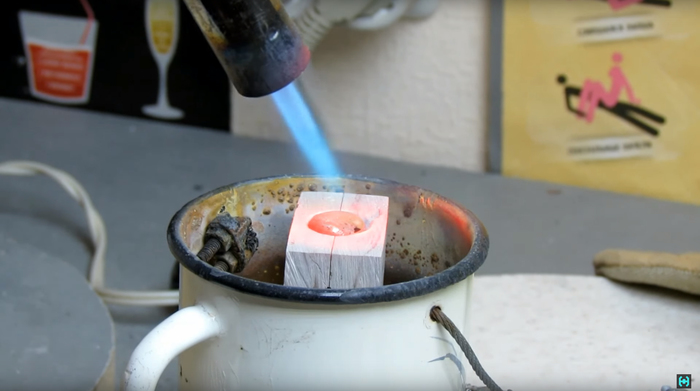

Далее нужно нагреть матрицу, зафиксировав перед этим половинки металлическим хомутом. Обязательно нужно подкладывать прокладки, хомут может повредить углы формы. Нагрев делаем в 2 этапа, в первом греем до температуры 300 градусов, во втором до 700 градусов, время каждого этапа около получаса.

Это при условии что матрица прошла перед этим просушку.

Вынимаем горячий пирог и кладем в него кусок серебра. Плавить будем в той самой выемке, что вместо тигля служит. Буру не добавляем, при застывании она превращается в стекло-подобную массу, в следствии формы невозможно будет разъединить. Серебро прогреваем очень хорошо, примерно еще минуту - полторы после того, как металл расплавится.

Теперь можно раскрутить все это дело до скорости света. Всегда перед использованием центробежной машинки проверяем ее на исправность соединительных узлов. Не дай бог кружка оборвется, это выйдет броне зажигательный осколочный снаряд, спасатели вряд ли вовремя успеют на помощь.

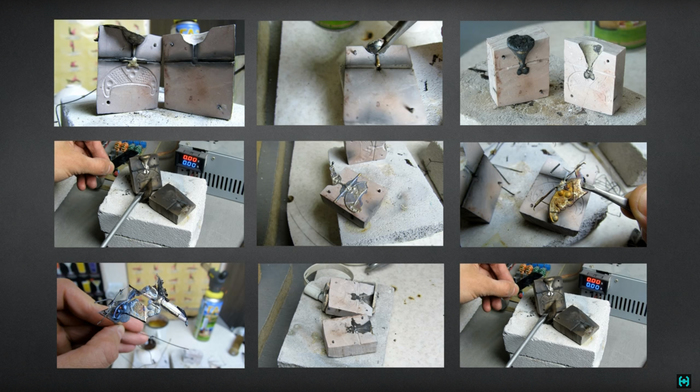

Первое что бросается в глаза после отливки, это куски пирофиллита, которые остались возле ушка. Форма рассыпается мало-помалу. На лицевой стороне отчетливо видно трещину, которая образовалась на литейной форме. С обратной стороны все терпимо, крупных дефектов нет. Тут хорошо видно что металл стремился заполнить зазор между половинами формы, образуя по краям тонкую серебрёную фольгу, которая легко гнется от небольшого прикосновения пальца. В общем дальнейшая работа над моделью это механическая обработка.

На второй матрице с крестом все должно получиться с первого раза. Делаем выпоры для выхода воздуха, надежно фиксируем стяжкой, и повторяем процесс литья.

В этот раз почти все получилось, и на этом результате пришлось остановиться. Причиной стало разрушение внутренней части матрицы. Выковыриваем отливку и смотрим на результат.

Ушко по непонятной причине не вылилось, видимо мало серебра положил, моя вина. Но самое обидное это образование трещины, которая с каждым разом будет увеличиваться. Металл будет проникать в это место, и каждый раз выламывать новые фрагменты при извлечении изделия из формы.

Теперь пора перейти к обработке образцов, которые удалось получить. Фольгоподобное серебро, которое просочилось сквозь матрицу, легко убирается кусками. Фрезой на бор машине доводим края изделия до желаемого состояния. Такую обработку можно считать грубой. Тонкие детали лучше довести алмазной насадкой, она не оставляет после себя значительных царапин на поверхности. Интересно какими инструментами для обработки пользовались в те далекие времена. Если они были похожи на современные высокоуглеродистые надфили, то наверняка уже самоуничтожились в слоях земли.

После литья на поверхности изделий видна оксидная пленка. От нее нужно избавиться. Делать это будем старым добрым способом с участием лимонной кислоты. Высыпаем половину содержимого пакета в тарелку, и погружаем туда образцы. Прокипятим все это дело в течении получаса, время от времени доливая воду. Она на удивление крайне быстро испарялась.

По истечению времени поверхность серебра обрела девственную белоснежность/

Перед нанесением патины, серебро желательно отполировать металлической щеткой, а затем обезжирить спиртом или ацетоном.

Патину нанесем провереным способом - серной мазью. Она затемнит серебро и изделие преобретет античный вид.

На этом работу можно считать завершенной. На поисковых выездах можно подкидывать такие изделия коллегам, а потом с интересом наблюдать за их реакцией.

Хоть нам и удалось получить отливку, но все же что-то не давало покоя. Технология литья по описаниям исторических книг гласит: "литейщик брал форму, наливал в нее металл. конец". Если все так просто, почему у нас столько брака вышло?!

Отсюда вывод: что современная технология литья ничем не отличается от той, что была тысячи лет назад. И если вы однажды услышите что очередная ювелирная фабрика делает изделия по самым новым технологиям, плюньте её директору в лицо. Все что изменилось с того времени, это оборудование, угольный горн заменили на индукционную печь, центробежная методика сменилась установкой для вакуумного литья, улучшились качества формовочного состава, пчелиный воск заменили на инжекторный. Как говорится все новое это давно забытое старое.

А желтенький плакат полностью в пост запилить? Наверное в техникуме народных промыслов самое популярное учебное пособие?

Недавно видел этот видос в ютубе (так же недавно подпсан на автора), очень заинтересовало! Теперь думаю собрать индукционный плавитель, вроде в квартире с ним меньше гемора..

Мягкие металлы не обрабатывают алмазным инструментом и стальными щетками. Для таких работ есть абразивы различной крупности. Серебро можно вообще ножом и другими режущими инструментами обрабатывать..

PS процесс литья не изменился за тысячи лет(что в нем может измениться?),изменились именно материалы для литьевых форм.Сейчас можно добиться 100% повторяемости на тысячах изделий.

PSS Из личного опыта могу сказать,что природный камень - крайне неудачный выбор для формы,намного лучше ведет себя обычный графит..

Случайно, не техникум народных промыслов?

Серьги в стиле постапокалипсис

Я обожаю стилистику постапа, и вот сделала серьги в этом стиле. Несколько месяцев ходила с этой идеей и вот) Созданы методом литья металла по выплавляемым моделям. И да - я их обожаю!

Что такое ХТС?

ХТС – холоднотвердеющие смеси – это технология изготовления форм из смесей, твердеющих на воздухе, которые используются для отливки металлических деталей или художественных изделий. Основными компонентами в этих смесях являются: фурановые смолы, кварцевые пески и катализаторы. Для приготовления формовочной смеси используется смеситель лопастного типа непрерывного действия.

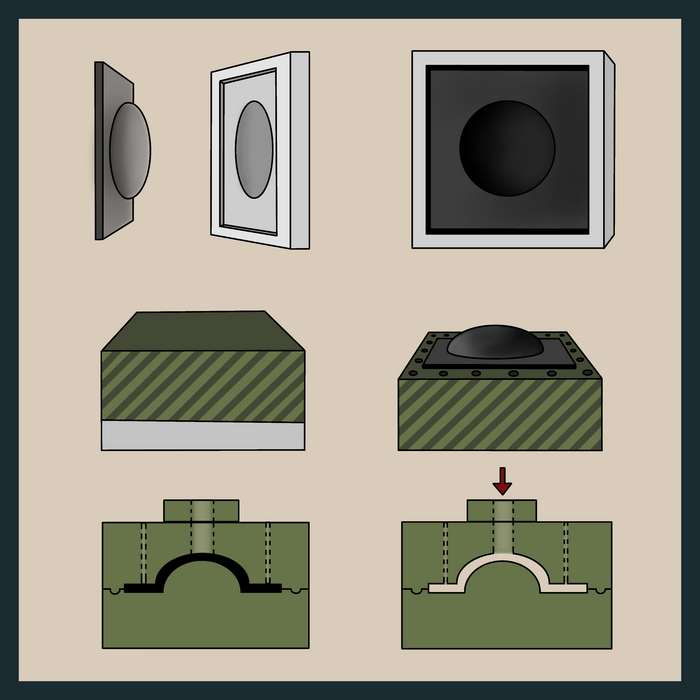

В художественном литье по технологии ХТС существует два способа отлить изделие: по воску и по мастер модели. Давайте представим себе, как это делается. Я сделала две схемы для наглядности:

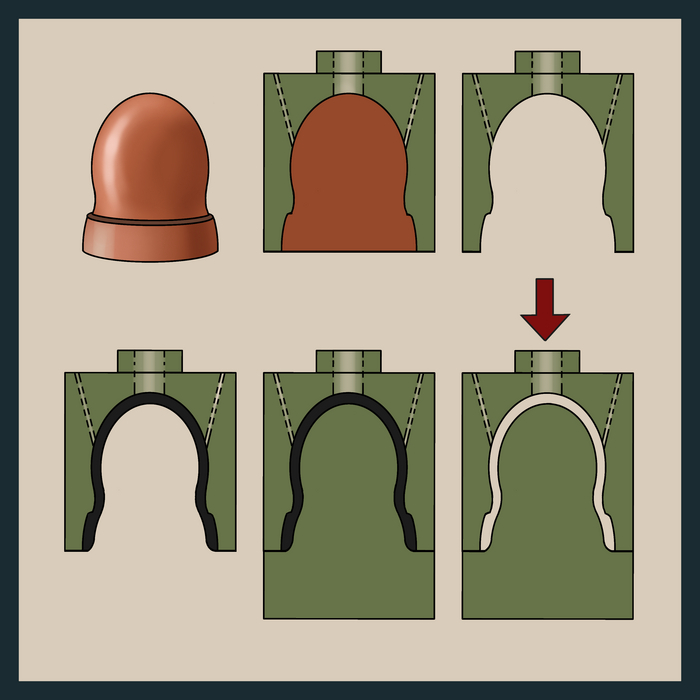

На второй схеме я показала другой способ. Представим, что у вас есть колокол и вам нужно отлить его в металле. В этом случае, вы можете сделать по ХТС форму прямо с мастер-модели. Для начала вы формируете две части формы прямо на колокол (с отверстием для заливки металла и выпарами), затем разнимаете формы, собираете уже без колокола внутри и прямо на них изнутри формируете толщину будущего отливка из любого пластичного материала. Например, из пластилина или воска. Ну а после формируете последний болван. Когда он застыл, вы разнимаете две верхние формы и удаляете воск с болвана, затем соединяете формы уже без воска внутри и заливаете бронзу.

Теперь у вас есть общее представление о том, что такое технология ХТС и как она используется в художественном литье)

Читайте также: