Литье и прокатка металлов

Высокими литейными свойствами обладают чугун и цветные сплавы, поэтому значительная часть деталей из этих материалов изготовляется литьем. Из-за относительно низких литейных свойств сталей они перерабатываются и используются для изготовления деталей и строительных конструкций, в основном, методами прокатки.

Рис. 8.3. Разливка металла сверху и снизу

Из конвертора или мартена сталь выпускают в сталеразливочный ковш (5…250 т). В основном применяются два традиционных способа разливки (рис. 8.3.): в изложницы (чугунные формы) — сверху и сифонная — снизу. Сверху — для крупных слитков, снизу — для мелких слитков и изготовления некоторых деталей.

Очень эффективна непрерывная разливка стали (рис. 8.4). Расплавленная сталь через регулируемый стакан непрерывно поступает в водоохлаждаемый кристаллизатор. Дальнейшее охлаждение проводится струями воды. После этого выполняется прокатка слитка валками. С помощью кислородного резака отрезается необходимой длины слиток. Слитки изготовляются прямоугольного (150500, 300200 и др.), квадратного (150150, 400400 и др.) или круглого (диаметром 200. 300 мм) сечения. В слитках непрерывной разливки нет усадочных раковин и создается более однородная структура металла.

Рис. 8.4. Схема непрерывной разливки стали

До 90 % сталей и до 50 % цветных металлов используются в виде проката, штампованных и кузнечных заготовок (рис. 8.5). Достоинством процесса прокатки является высокая экономичность:

мало потерь металла, т. к. происходит перераспределение металла по объему, а при обработке резанием много металла идет в стружку;

прокат эффективно использовать для изготовления сварных и клепаных конструкций и конструктивно сложных и громоздких деталей.

Деформация металла может быть холодной и горячей. В последнем случае снижаются усилия деформации, но обезуглероживается поверхностный слой и образуется окалина.

На прокатных станах используются различные (рис. 8.5) виды калибров. Калибровка валков — это разработка схемы прокатки и такое последовательное размещение калибров по прокатному стану, при котором металл проходит через большое количество калибров, в каждом п роисходит

его деформация, а в результате последовательного воздействия на металл обеспечивается получение заданного профиля проката (рис.8.7).

Рис. 8.5. Виды обработки металлов давлением

Волочение металла — это процесс протягивания проволоки, прутка или трубы через очко специнструмента (волоку). В итоге получаются высокоточные размеры, чистая и гладкая поверхность. Перед волочением металл очищают от окалины, промывают, наносят подсмазочный слой (омеднение, фосфатирование и т. д.), сушат и наносят слой смазки (графит, эмульсии, минеральные масла).

Рис. 8.6. Схемы калибров

П рессование металла используется чаще всего для цветных сплавов: можно получить прутки диаметром 5…200 мм, трубы до 800 мм диаметром с толщиной стенок 1,5…8 мм, и изготовить, самое главное, различные сложные по конфигурации строительные фасонные профили. Нагретый металл из контейнера выдавливается через очко матрицы. При прессовании труб заготовка прошивается стальной иглой, конец которой проходит через очко; металл выпрессовывается между иглой и очком.

Ковка и штамповка — промежуточные операции для изготовления заготовок деталей на пневматических, гидравлических или механических прессах. Механические свойства кованных и штампованных изделий выше, чем у полученных механической обработкой, т. к. в этом случае волокна перераспределяются в соответствии с формой деталей.

Штамповка может быть горячая и холодная. Объемная штамповка проводится в штампах, где течение металла ограничено поверхностями штампа. По сравнению со свободной кузнечной ковкой объемная штамповка в 50…100 раз производительнее, получаются выше качество и прочность поковок, имеется возможность получения поковок сложной формы. В автомобилестроении листовой штамповкой получают до 75 % деталей, а при производстве товаров широкого потребления — до 98 %.

Толстолистовую сталь изготовляют из слябов массой до 2 т. Сначала раскатывают сляб в поперечном направлении до получения необходимой ширины, а затем раскатывают вдоль. На стане имеются нормализационная печь, травильная установка и сушильная машина.

Тонколистовую сталь выпускают в листах и рулонах. После травления рулоны поступают на станы холодной прокатки, где проводится лужение (горячее, электролитическое), или цинкование, или нанесение пластмассового покрытия.

Стальные трубы по способу изготовления делятся на две группы:

Шовные трубы могут быть прямошовными и спиральношовными, однослойными (традиционная технология) и многослойными (перспективная технология).

Сварные трубы дешевле цельнотянутых, но они менее надежны. Сварные трубы изготовляют диаметром от 10 до 2500 мм, а цельнотянутые — только до 100 мм. Для прокатки листовой стали используются гладкие валки, а на калиброванных валках более сложной формы изготовляются остальные виды проката. На калибровочных валках имеются канавки (выступы) и ручьи. Совокупность ручьев пары валков называется калибром.

Сортамент проката:

1. Сортовая сталь: круглая (диаметром 5–250 мм); квадратная (5–250 мм); шестигранная (6–100 мм); полосовая (шириной 10–200 и толщиной 4–60 мм); угловая сталь, лента, проволока; швеллеры, двутавры, рельсы.

2.Листовая сталь (тонколистовая до 4 мм толщиной и толстолистовая — более 4 мм).

3.Специальные виды проката (колеса, периодические профили, арматурная сталь, гнутые профили и др.).

Лекция 14. Совмещение процессов литья и обработки металлов давлением. Производство изделий методом совмещенного литья и прокатки, литейно-прокатные агрегаты

Процессы непрерывного литья появились в середине девятнадцатого века, при этом начали формироваться наиболее общие, традиционные способы непрерывных процессов, совмещающих плавку, литьё и дальнейшую обработку металлов давлением. Одним из первых совмещенных способов считается процесс введения непрерывно отлитой заготовки в нагретом состоянии в прокатный стан, где значительно уменьшалось её поперечное сечение, и сама заготовка соответствующим образом профилировалась.

На основе традиционных способов ведения непрерывных процессов были созданы мощные технологические линии, совмещающие плавку, литьё и прокатку, а оборудование для реализации совмещенного процесса названо литейно-прокатными агрегатами (ЛПА). Начиная с середины двадцатого века для осуществления совмещённых процессов плавки, литья, прокатки и других операций при производстве полуфабрикатов и готовых изделий из цветных металлов и их сплавов создаются мощные, высокосовершенные и автоматизированные агрегаты на базе горизонтальных графитовых и металлических кристаллизаторов скольжения, роторных, ленточных и валковых кристаллизаторов.

Все промышленные линии независимо от типа применяемого в них кристаллизатора имеют общую структуру, а их конструкционные различия определяются видом получаемого изделия, типом применяемых литейных машин, производительностью агрегатов в целом. Наиболее просты по конструкции горизонтальные кристаллизаторы скольжения и агрегаты на их основе. Особенностью непрерывного литья через такой кристаллизатор с графитовыми вставками является сравнительно низкая скорость движения отлитой заготовки.

Одним из методов решения проблемы совмещения процессов литья и прокатки является использование станов периодической прокатки, дающих возможность вводить в зону деформации заготовки с пониженной скоростью и обеспечивающих высокую степень обжатия за один проход. Однако при прокатке на таких станах не обеспечивается оптимального распределения деформаций, что в ряде случаев приводит к возникновению дефектов прокатываемого материала.

Совмещение литья и прокатки в одной технологической линии предполагалось как необходимый последующий шаг при разработке способа литья в роторные кристаллизаторы, позволяющие вести процесс с высокими скоростями. Начало современной эпохи этих машин связано с агрегатом для производства алюминиевой катанки, состоящей из роторной литейной машины и непрерывного прокатного стана.

На рисунке 45 показана схема ЛПА-АК8П, применяемого для получения алюминиевой катанки со среднечасовой производительностью 8 т. Агрегат имеет в своем составе роторную литейную машину для получения заготовки трапециевидного сечения площадью 3300 мм 2 и прокатный стан с 12 чередующимися двухвалковыми рабочими клетями, расположенными в две группы. При прокатке используется калибровка овал-круг, а диаметр выпускаемой катанки колеблется от 9 до 19 мм. Суммарная установленная мощность электродвигателей составляет 1500 кВт.

1 – литейная машина; 2 – линия транспортировки заготовки; 3 – прокатный стан;

4 – участок охлаждения катанки; 5 – моталка

Рисунок 45. Схема литейно-прокатного агрегата

Для получения тонких полос и фольги методом совмещённого литья и прокатки используется способ непосредственного литья в валки прокатного стана.

Разнообразие способов непрерывного литья и видов кристаллизаторов привело к созданию во многих странах множества различного типа технологических линий, включающих непрерывные процессы, совмещающие плавку, литьё, прокатку и другие операции обработки металлов. В наши дни на их основе созданы мощности, обеспечивающие выпуск продукции, превысивший потребности многих стран.

Процессы совмещения литья и прессования появились позже, в начале двадцатого века. Процессы совмещенного литья и прессования позволяет значительно снизить капитальные затраты на проектирование и изготовление промышленной линии, существенно сократить энергозатраты на изготовление продукции, получить широкую гамму изделий из цветных металлов и сплавов, получить изделия со стабильными свойствами и качеством по всей длине. Принципиальная схема реализации этого процесса, приведена на рисунке 46.

Машина такой конструкции оснащена системой подачи жидкого металла и башмаком большего размера. Расплав из миксера через литейную насадку попадает в канавку охлаждающегося колеса машины. Быстрое охлаждение металла позволяет получить литую заготовку с незначительной ликвацией и мелким зерном, что дает высокую пластичность. По мере вращения колеса происходит накопление металла перед матрицей и его прессование. Этот способ и позволяет получать пресс-изделия с производительностью до 6 тонн в час. Стабильность его реализации во многом зависит от эффективной работы системы непрерывной подачи расплавленного металла в ручей рабочего колеса.

Эта система должна отвечать следующим требованиям: расплавленный металл не затвердевает в начальной фазе процесса; скорость перемещения расплавленного металла постоянна и соответствует скорости его затвердевания, определяемой интенсивностью теплоотвода от рабочего колеса; в потоке расплавленного металла нет завихрений, иначе в его центральный слой могут попасть окислы, газовые пузыри и прочее, что приводит к дефектам пресс-изделий.

5. К каким преимуществам ведет совмещение операций литья и обработки металлов давлением?

6. Каковы преимущества при использовании станов периодической прокатки при совмещении процессов литья и прокатки?

Лекция 15. Методы непрерывного литья и прессования. Способы совмещенного литья, прокатки и прессования (СЛИПП)

Учеными России предложена установка совмещенного литья и прессования для получения прутка диаметром 6 мм из алюминиевых сплавов, при этом базовым оборудованием является литейная машина карусельного типа. Данное оборудование предназначено для производства профилей мелких сечений из расплавленной заготовки путем ее непрерывной кристаллизации и прессования через калибрующее отверстие матрицы.

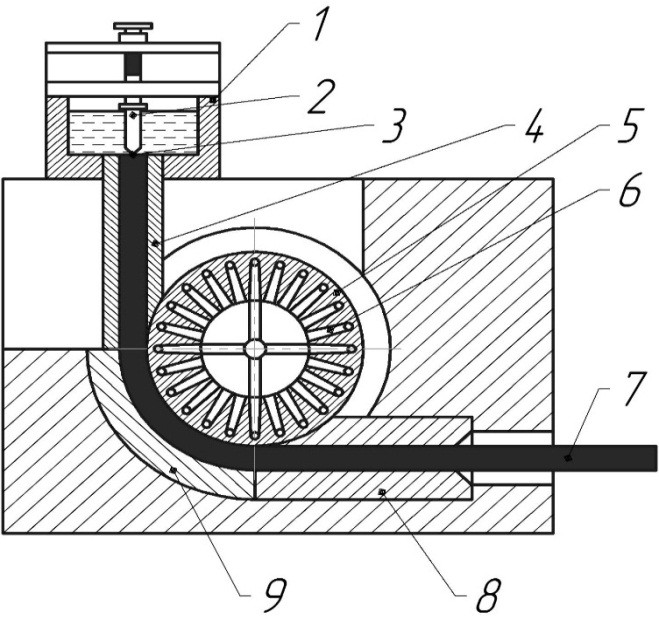

Установка (рисунок 47) состоит из приводного карусельного кристаллизатора 1, разливочного устройства 2, прямоугольной канавки 3, выполненной в кристаллизаторе и играющей роль изложницы, кольцевого сегмента 4, неподвижного относительно кристаллизатора, кольцевой вставки 5, выступа 6 и матрицы 7. Привод кристаллизатора осуществляется двигателем мощностью 90 кВт через червячный редуктор. Расплавленный металл через разливочное устройство, выполненное в виде прямоугольной емкости с отверстием в дне, подается в канавку движущегося колеса кристаллизатора.

По мере продвижения жидкого металла вместе с колесом к матрице, закрепленной в кольцевом сегменте, происходит его кристаллизация и охлаждение до заданной температуры, при которой металл выдавливается из камеры, образованной тремя сторонами канавки кристаллизатора и поверхностью кольцевой вставки, сопрягающейся с этой канавкой. Для предотвращения выхода металла из камеры по направлению движения канавки в сегменте имеется выступ, который перекрывает поперечное сечение канавки в конце участка ее сопряжения с кольцевой вставкой. Затвердевший в канавке металл достигает выступа в сегменте, после чего распрессовывается по всему сечению камеры. При этом силы трения металла с поверхностью движущейся канавки возрастают до величины, достаточной для его выдавливания через калибрующее отверстие матрицы.

Процесс непрерывного литья и прессования, осуществляемый на данной установке, имеет следующие преимущества перед традиционными способами прессования: реализуется совмещение непрерывных процессов литья и прессования металла; силы контактного трения между заготовкой и контейнером способствуют созданию усилия, необходимого на прессование заготовки; устраняется операция по производству слитка и его нагрева перед прессованием; повышается выход годного металла.

Основным недостатком развития совмещенного процесса является различная организация процесса, так как на большинстве заводов процесс прессования остался дискретным, а процесс литья – непрерывным. При реализации процесса непрерывной подачи заготовок в очаг деформации, что характерно для методов непрерывного прессования, задача становится разрешимой. При этом экономия энергозатрат, например для алюминия, составит около 600 кДж/кг.

По сравнению с затратами на прессование экономия энергозатрат при обработке алюминия составит до 350 %, причем чем меньше коэффициент вытяжки, тем больше эта экономия. Таким образом, способы непрерывного прессования должны совмещаться с методами непрерывной разливки металла, что существенно повышает экономические показатели предлагаемых технологий.

Применение ЛПА выгодно при больших объемах производства и небольшой номенклатуре выпускаемых изделий. При этом в значительной степени сокращаются нерациональные потери времени, энергии и металла, снижаются затраты на установку дополнительного оборудования (нагревательных печей), сокращается производственный цикл, уменьшается объем незавершенного производства и достигается высокая степень механизации и автоматизации.

Одним из новых решений для производства пресс-изделий небольшого сечения из алюминиевых сплавов является схема совмещенного литья и прокатки-прессования. В состав линии входят: установка непрерывного литья заготовок, правильно-задающее устройство, агрегат непрерывной обработки металла, инструментальный узел, поджимное устройство с гидроцилиндром поджима матрицы, охлаждающее устройство, накопитель, стол обрезки с ручными ножницами, моталка, механические ножницы (рисунок 48).

Рисунок 48. Принципиальная схема линии непрерывной обработки

алюминия и его сплавов

Ориентировочные габаритные размеры проектируемого оборудования, таким образом, составили 12700х5100х4000 мм. Последовательность работы линии следующая. Расплавленный металл из плавильной печи загружается в миксер, где поддерживается постоянная температура расплава, составляющая около 720 о С. Далее из миксера по летке расплавленный металл поступает на установку непрерывного литья заготовок. В состав последней могут входить, в зависимости от варианта технологической цепочки, устройство подачи металла в валки с разливочной коробкой, кристаллизатор, причем тип кристаллизатора зависит от формы, размеров и назначения получаемого изделия. Например, для получения прутков используется роторный кристаллизатор, где формируется заготовка трапецеидальной формы с площадью поперечного сечения около 1600 мм 2 . Затем при помощи правильно-задающего устройства литая заготовка поступает в валки прокатного стана, где подвергается прокатке и последующему экструдированию через матрицу с заданным диаметром калибрующего отверстия. Полученное пресс-изделие охлаждается и через накопитель поступает для смотки на моталку со сменной катушкой.

Для резки литой заготовки предусмотрены механические ножницы, а для резки изделий – ручные ножницы, установленные на столе. Для гарантированного поджима матрицы к валкам используется гидроцилиндр, имеющий привод от маслостанции. Ориентировочная часовая производительность установки, рассчитанная исходя из параметров кристаллизатора, должна составить от 300 до 500 кг. Возможен также вариант использования только узла совмещенной прокатки-прессования. При этом подогретая до температуры деформации заготовка обрабатывается только путем прокатки-прессования. В данном случае производительность при непрерывной подаче заготовки может быть увеличена в 2–5 раз.

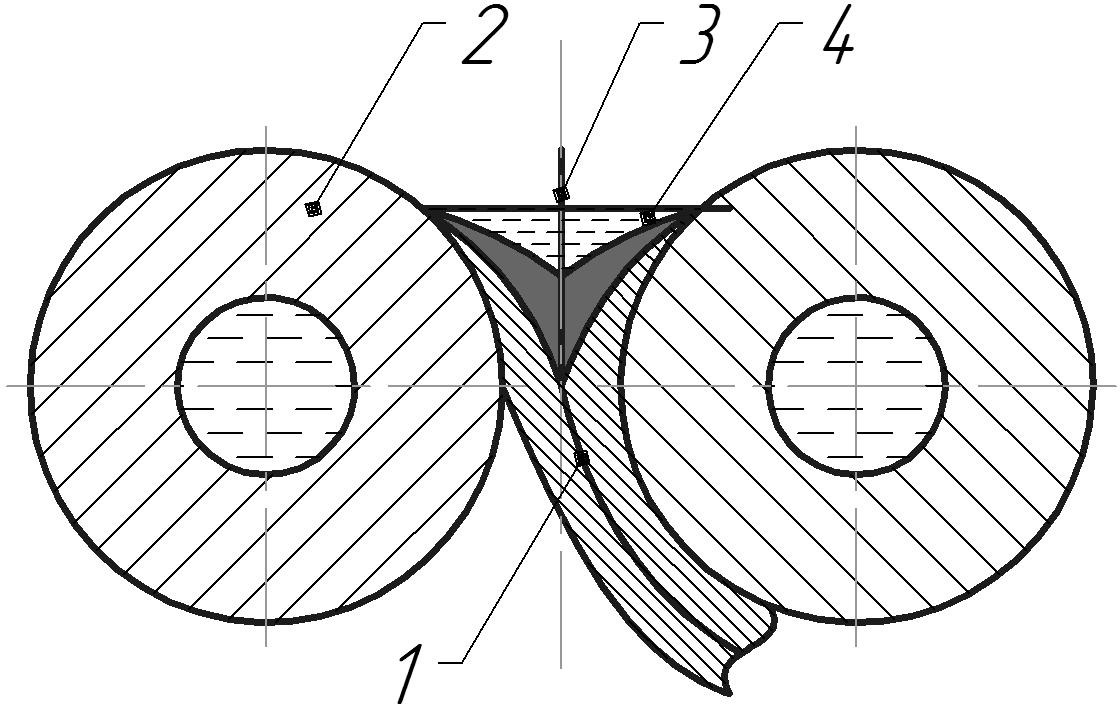

Рисунок 49. Устройство для бесслитковой прокатки-прессования сплошных (а) и полых (б) пресс-изделий

С целью снижения металлургических переделов и исключения из схемы обработки такой достаточно сложной машины, как кристаллизатор, предлагается вариант устройства для бесслитковой прокатки-прессования (рисунок 49). В этом случае расплав заливается непосредственно в валки-кристаллизаторы установки, кристаллизуется в виде заготовки прямоугольной формы, подвергается деформации при помощи тех же валков, а затем выдавливается через калибрующее отверстие матрицы.

Отличительной чертой данного устройства является то, что оно снабжено установленной сосной матрице длинномерной иглой с механизмом ее отвода, жестко закрепленной фиксатором и расположенной в обойме с каналами для подачи смазки, размещенными по периметру иглы выступами для запирания каналов. При этом в валках выполнены водоохлаждаемые полости.

1. Для производства какой продукции целесообразно применять агрегаты совмещенного литья и прокатки?

2. Какое оборудование входит в состав ЛПА?

3. В чем заключается сущность процесса бесслитковой прокатки ленты?

4. Какое оборудование входит в состав линии совмещенного литья и прокатки-прессования?

Список использованной литературы

1. Основы технологических процессов обработки металлов давлением / С.Б. Сидельников, Р.И. Галлиев, Д.Ю. Горбунов и др. – Красноярск: ИПКСФУ, 2008.

2. Технология и оборудование трубного производства : учебное пособие для студ. вузов, обучающихся по спец. "Обработка металлов давлением", Металлургические машины и оборудование / под ред. В.Я. Осадчего. - М. :Интермет Инжиниринг, 2007. – 560с

3. Технология процессов обработки металлов давлением / под ред. П. И. Полухина. – М.: Металлургия, 2008.

4. Основы производства и обработки металлов / Г. Н. Еланский, Б. В. Линчевский, А. А. Кальменев. – М.: МГВМИ, 2005.

5. Технология прессования металлов / В. Н. Щерба, Райтбарг. – М. : Металлургия, 1995.

6. Газалиев А.М. Жалпы металлургия: оқулык. / А.М. Газалиев, В.В. Егоров, Д.К. Исин. ҚР ҰҒА академиға А.М. Газалиев. – Алматы: Бiлiм, 2010. – 781с.

7. Непрерывное литье-прессование цветных металлов / В. М. Сергеев, Ю. В. Горохов, В. В. Соболев, Н. К. Нестеров. – М. : Металлургия, 1990.

8. Корнилов, В. Н. Непрерывное прессование со сваркой алюминиевых сплавов / В. Н. Корнилов. – Красноярск, 1993.

9. Комбинированные и совмещенные методы обработки цветных металлов и сплавов: Сидельников С. Б., Довженко Н. Н., Загиров Н. Н. монография / – М.: МАКС Пресс, 2005.

10. Грабарник Л. М, Нагайцев А. А. Прессование цветных металлов и сплавов. – М.: Металлургия, 1991.

«Прокатка и волочение цветных металлов и их сплавов»

для специальности 5В070900 «Металлургия»

Подписано в печать __ 2017 г. Формат___1/16.

Бумага книжно-журнальная. Объем ___уч.изд.л. Тираж ___ экз.

Отпечатано в типографии издательства ЮКГУ имени

М.Ауезоваг.Шымкент, ул.Тауке хана 5.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Комбинирование процессов литейного производства и обработки давлением

Можно выделить четыре основных группы комбинирования процессов литья и обработки давлением: литьё-прокатка; литьё- прессование; литьё-прессование-прокатка, литье-прокатка-армирование. Литьё—прокатка является одним из первых реализованных совмещенных процессов. Процесс осуществляется в режиме непрерывно отливаемой заготовки и в нагретом состоянии подачи её в прокатный стан, где заготовка подвергается пластическому формоизменению. Для реализации процесса были созданы мощные технологические линии, совмещающие плавку, литье и прокатку, а оборудование названо литейно-прокатными агрегатами. К середине восьмидесятых годов использование этих агрегатов обеспечивало выпуск высококачественной катанки и ленты, объём которых значительно превысил потребности многих стран.

Все промышленные линии независимо от типа применяемого в них кристаллизатора имеют общую структуру, а их конструкционные различия определяются видом получаемого изделия, типом применяемых литейных машин, производительностью агрегатов в целом. Наиболее просты по конструкции горизонтальные кристаллизаторы скольжения и агрегаты на их основе. Недостатком непрерывного литья через такой кристаллизатор является сравнительно низкая скорость движения отливаемой заготовки по сравнению со скоростью её прокатки.

Решение проблемы выравнивания скоростей литья и прокатки заключается в использовании роторных (карусельных) кристаллизаторов. Новейшие изобретения, относящиеся к агрегатам с роторными литейными машинами, направлены на повышение стойкости литейных лент, совершенствование системы охлаждения, конструкции деталей и узлов, и в целом повышение рентабельности производства.

Литьё—прессование осуществляется на базе способа Конформ и карусельной литейной машины Кастекс (рис. 1). Машина такой конструкции оснащена системой подачи жидкого металла из тигля 1 через металлопровод 4 непосредственно в ручей, образованный поверхностями колеса 5 и башмака 9. Скорость подачи жидкого металла изменяется регулятором 2. Охлаждение колеса 5 осуществляется водой, циркулирующей по каналам внутреннего оребрения 6.

Быстрое охлаждение металла позволяет получить литую заготовку с незначительной ликвацией и мелким зерном, что обеспечивает высокую пластичность металла. В процессе вращения колеса происходит перемещение металла вдоль ручья и выдавливание через матрицу 8.

Стабильность процесса во многом зависит от системы непрерывной подачи расплавленного металла в ручей. Скорость перемещения расплавленного металла должна быть постоянной и соответствовать скорости его затвердевания, определяемой интенсивностью теплоотвода от рабочего колеса.

Рисунок 1 — Схема реализации процесса непрерывного литья- прессования по способу Конформ-Кастекса: 1 – тигель; 2 – регулятор; 3 – жидкий металл; 4 – металлопровод; 5 – колесо; 6 – внутреннее оребрение; 7 – изделие; 8 – матрица; 9 – башмак

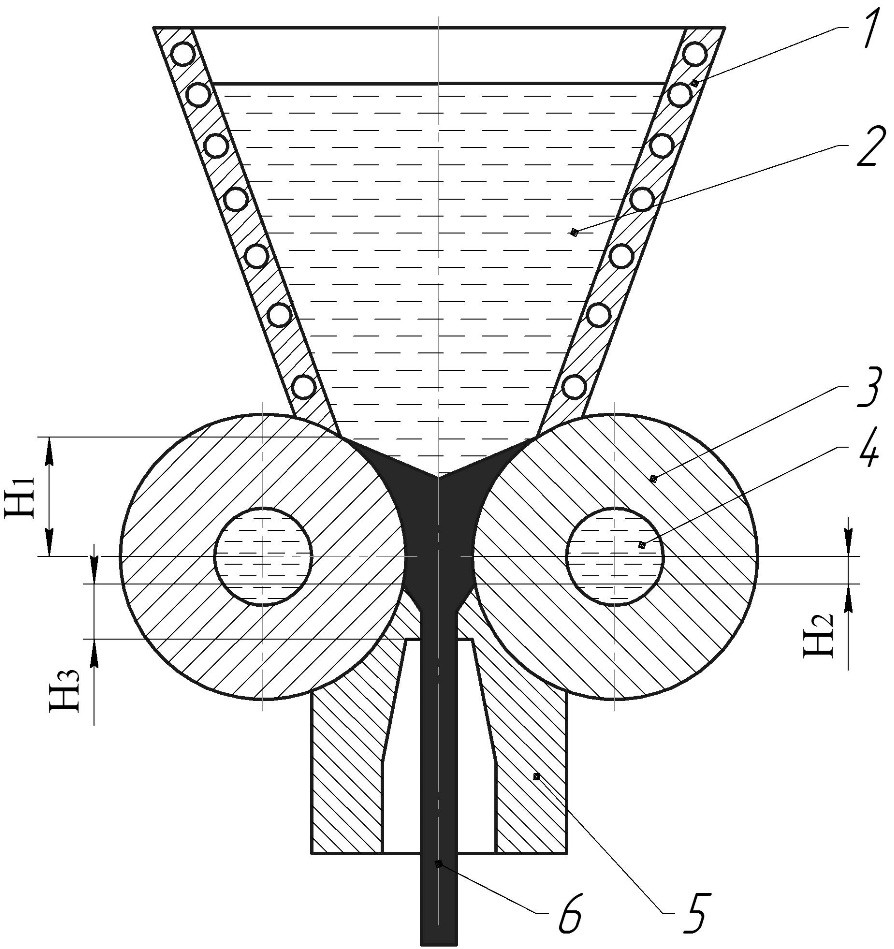

Литьё—прокатка—прессование осуществляется по схеме, приведённой на рисунке 2.

Рисунок 2 — Схема реализации совмещения процессов литья- прокатки-прессования: 1 – тигель; 2 – расплав; 3 – валки; 4 – отверстие; 5 – матрица; 6 – изделие;

H1 – высота участка кристаллизации и поперечного сжатия заготовки (литье-прокатка); H2 – высота участка продольного перемещения заготовки; H3 – высота участка прессования заготовки

Расплав 2 непрерывно поступает в валки 3 и кристаллизируется в виде заготовки прямоугольной формы. С целью интенсификации процессов кристаллизации и охлаждения валков в них выполнены отверстия 4, по которым циркулирует вода. На участке высотой H1 под действием нормальных сил со стороны валков заготовка обжимается в поперечном сечении.

На участке H2 контактными силами трения со стороны валков заготовка перемещается к отверстию матрицы 5 и на участке H3 происходит выдавливание заготовки через отверстия.

Контактные силы трения на участке H2 между заготовкой и валками направлены по ходу движения заготовки. На участке H3 контактные силы трения между заготовкой и поверхностью отверстия матрицы, наоборот, направлены против движения заготовки.

Контактные силы трения на участках H1 и H3 направлены навстречу друг другу и обеспечивают сжатие заготовки по всей длине.

Принимая во внимание, что в поперечном направлении на участках H1 и H3 заготовка подвергается сжатию, можно констатировать, что по всему объёму очага деформации имеет место объёмное сжатие, обеспечивающее мелкозернистую плотную структуру и сводящее к минимуму внутренние напряжения.

Литье—прокатка—армирование осуществляется по схеме, представленной на рисунке 3. В валковый кристаллизатор непрерывно подается сплав 4 и армирующая сетка 3. В зазоре между валками происходит кристаллизация сплава, его соединения с армирующей сеткой, сжатие и уплотнение в поперечном направлении с образованием биметаллической ленты 1.

Рисунок 3 — Схема непрерывного литья-прокатки-армирования биметаллических лент: 1 – армированная лента; 2 – валки-кристаллизаторы; 3 – армирующая сетка; 4 – расплав

Литье-прокатка-прессование

процесса совмещенного литья, прокатки и прессования (СЛИПП). Учеными Сибирского федерального университета были разработаны и запатентованы устройства и установки непрерывного литья, прокатки и прессования. Один из вариантов такого устройства показан на рис. 11.11. Устройство работает следующим образом. Вначале валки нагреваются до необходимой температуры с помощью индукторов 8. После этого расплавленный металл 2 заливается в печь-миксер 1, оттуда попадает в валки 3 и 4, где начинается его кристаллизация, затем следует захват металла поверхностями валков, деформирование в закрытом калибре, образованном валками, и выдавливание через рабочий канал матрицы 5. В момент попадания расплава в печь-миксер 1 в охлаждаемые каналы б и 7 матрицы 5 подается хладагент. При необходимости возможен нагрев валков индукторами 8 во время работы.

Рис. 11.11. Общий вид устройства: а - для непрерывного литья, прокатки и прессования; б - вид инструментального узла устройства в разрезе: 1 - печь-миксер;

2 - расплав; 3 - валок с ручьем; 4 - валок с выступом; 5 - матрица; 6,7 - каналы для охлаждения матрицы; 8 - пресс-изделие; 9 - индуктор

Описанные устройства послужили основой для создания опытнопромышленных установок совмещенной обработки, технические характеристики которых представлены в табл. 11.1. Установка СЛИПП-2,5 (рис. 11.12), например, входит в линию для производства пресс-изделий небольшого сечения из алюминиевых сплавов.

В состав линии входят следующие узлы: печь-миксер для приготовления сплава, устройство для подачи жидкого металла в валки, установка

совмещенного литья и прокатки-прессования 1, охлаждающее устройство 2, накопитель, стол обрезки с ножницами 3, моталка 4 (рис. 11.13).

Параметры установок совмещенной обработки

Установки совмещенной обработки

Диаметр валка, мм

Диаметр шейки валка, мм

Длина бочки валка, мм

Окружная скорость валков, м/мин

Мощность электродвигателя, кВт

Рис. 11.12. Установка СЛИПП-2,5

Применение электромагнитного кристаллизатора в линии совмещенного литья и прокатки-прессования (рис. 11.14) позволяет обрабатывать малопластичные и нетехнологичные сплавы, такие, например, как АК5, АК12, АМгб, АВ97 и др. Это связано с тем, что электромагнитный кристаллизатор, снабженный питателем, в отличие от роторного позволяет получать литые заготовки небольшого поперечного сечения (с диаметром описанной окружности до 20 мм) при высоких скоростях охлаждения за счет интенсивной подачи хладагента к кристаллизующейся заготовке, а, как известно, высокие скорости охлаждения (более 100 град/с) способствуют получению мелкозернистой структуры литой заготовки и, соответственно, повышают ее механические свойства. Применение деформирующего узла совмещенной прокатки-прессования для формоизменения таких литых заготовок позволяет получать пресс-изделия за один цикл обработки с высокими степенями деформации.

Жидкий металл

Рис. 11.13. Фрагмент линии совмещенного литья и прокатки-прессования для получения катанки из электротехнических алюминиевых сплавов:

1 - установка СЛИПП; 2 - охлаждающее устройство; 3 - стол обрезки; 4 - моталка

Рис. 11.14. Схема установки совмещенной обработки с электромагнитным кристаллизатором: а - общий вид; б - вид сверху: 1 - печь-миксер; 2 - электромагнитный кристаллизатор; 3 - питатели; 4 - правильно-задающее устройство; 5 - валок с выступом; 6 - валок с ручьем; 7 - матрица; 8 - полости охлаждения; 9 - гидроцилиндр; 10 - узел охлаждения; 11 - универсальная прокатная клеть; 12 - устройство для намотки

В процессе работы расплавленный металл из печи-миксера 1 поступает в электромагнитный кристаллизатор 2, затем закристаллизовавшийся слиток изгибается и с помощью правильно-задающего устройства 4 поступает в калибр, образованный валком с выступом 5 и валком с ручьем 6. Далее заготовка подвергается пластической деформации и экструдируется в виде пресс-изделия через матрицу 7, поджатую гидроцилиндром 9. Матрица охлаждается с помощью хладагента, поступающего в клиновидные полости 8, а заготовка сматывается в бухту на устройстве намотки 12, пройдя перед этим охлаждение в емкости узла охлаждения 10 и калибровочную прокатку в универсальной клети 11.

Для увеличения производительности установки в электромагнитном кристаллизаторе 2 с помощью питателей 3 может быть получено одновременно несколько заготовок по числу калибров на валках 5 и б, при этом они экструдируются через матрицы 7, перекрывающие эти калибры, и обрабатываются далее с использованием необходимого количества гидроцилиндров 9, охлаждающих устройств 10, универсальных прокатных клетей 11 и устройств для намотки 12.

Таким образом, комплекс, включающий электромагнитный кристаллизатор и установку СЛИПП, позволяет производить непрерывную деформацию металлов и сплавов, которые при традиционной технологической схеме производства практически не обрабатываются методами ОМД.

Читайте также: