Легкие металлы и сплавы

конструкционные сплавы на основе лёгких металлов — алюминия, бериллия, магния и титана (см. Алюминиевые сплавы, Бериллиевые сплавы, Магниевые сплавы, Титановые сплавы). Широко применяются в авиастроении.

Авиация: Энциклопедия. — М.: Большая Российская Энциклопедия . Главный редактор Г.П. Свищев . 1994 .

Смотреть что такое "Лёгкие сплавы" в других словарях:

ЛЁГКИЕ СПЛАВЫ — конструкционные сплавы плотностью 5000 кг/м3. К ним относятся алюминиевые, магниевые, титановые, бериллиевые и др. сплавы. Малая плотность и высокая прочность обусловили широкое применение Л. с. в самолёто и ракетостроении, судостроении и… … Большая политехническая энциклопедия

Лёгкие сплавы — конструкционные сплавы на основе алюминия, магния, титана, бериллия (см. Алюминиевые сплавы, Магниевые сплавы, Титановые сплавы, Бериллиевые сплавы). Л. с. характеризуются более высокой удельной прочностью (отношение показателей прочности … Большая советская энциклопедия

лёгкие сплавы — лёгкие сплавы конструкционные сплавы на основе лёгких металлов алюминия, бериллия, магния и титана (см. Алюминиевые сплавы, Бериллиевые сплавы, Магниевые сплавы, Титановые сплавы). Широко применяются в авиастроении … Энциклопедия «Авиация»

ЛЁГКИЕ СПЛАВЫ — конструкц. сплавы, обладающие малой плотностью (см. Алюминиевые сплавы. Магниевые сплавы, Титановые сплавы, Бериллиевые сплавы). Л. с. характеризуются более высокой уд. прочностью (отношение показателей прочности к плотности материала), чем, напр … Большой энциклопедический политехнический словарь

лёгкие сплавы — конструкционные материалы на основе Al, Mg, Ti и Be. Высокая удельная прочность (отношение показателей прочности к плотности). Применяются в самолёто , ракето и судостроении, ядерной энергетике, строительстве, производстве бытовых изделий и т. д … Энциклопедический словарь

Сплавы (металлов) — Сплавы металлов, металлические сплавы, твёрдые и жидкие системы, образованные главным образом сплавлением двух или более металлов, а также металлов с различными неметаллами. Термин «С.» первоначально относился к материалам с металлическими… … Большая советская энциклопедия

Сплавы — I Сплавы металлов, металлические сплавы, твёрдые и жидкие системы, образованные главным образом сплавлением двух или более металлов (См. Металлы), а также металлов с различными неметаллами. Термин «С.» первоначально относился к материалам … Большая советская энциклопедия

Магниевые сплавы — сплавы на основе магния. Наиболее прочные, в том числе и наиболее жаропрочные, М. с. разработаны на основе систем магний металл с ограниченной растворимостью в твёрдом магнии. Вследствие высокой химической активности магния выбор металлов … Большая советская энциклопедия

Лёгкие металлы — металлы, обладающие малой плотностью (табл.). Л. м. широко распространены в природе (более 20% по массе). Вследствие высокой химической активности они встречаются только в виде весьма прочных соединений. Начало развития металлургии Л. м.… … Большая советская энциклопедия

Легкие металлы и сплавы

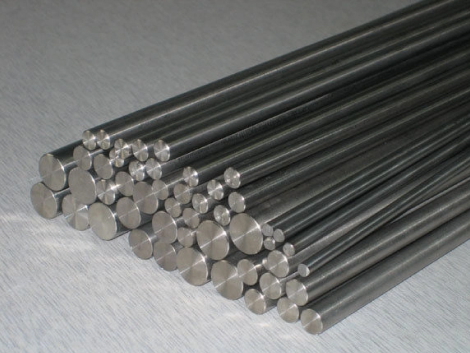

К легким относятся сплавы на основе металлов, относительная плотность которых ниже 4,5 г/см 3 — алюминия, магния, титана, бериллия. Благодаря своей легкости, прочности и отличным высокотемпературным характеристикам, они широко применяются в энергетике, самолето-, ракето- и судостроении. Растет их значение и в качестве конструкционных материалов общего назначения, в особенности сплавов на основе алюминия.

Алюминиевые сплавы

К ним относятся сплавы для литья под давлением алюминия с магнием, литейные сплавы алюминия с кремнием, самозакаливающиеся сплавы повышенной прочности алюминия с медью. Они легкодоступны, экономичны, отличаются небольшой плотностью, высокой прочностью при низких температурах, хорошей электропроводностью и стойкостью к коррозии.

Алюминий хорошо поддается любой обработке, поэтому с успехом заменил сталь и медь во многих отраслях промышленности. Путем их использования созданы новые конструкции быстроходной военной техники, увеличилась скорость транспорта всех видов, стала больше емкость цистерн и контейнеров для перевозки нефтепродуктов.

Из алюминия делают палубные сооружения, несущие конструкции, кровельные материалы, аппаратуру, провода и т.д. Единственный его недостаток – зависимость механических свойств от роста температуры.

Магниевые сплавы

Чаще всего используются сплавы магния с цинком и алюминием, отличающиеся низким удельным весом (до 1,8 кг/куб.см), высокой удельной прочностью и хорошими литейными характеристиками.

Материалы характеризуются определенной мягкостью, плохо сопротивляются воздействию высоких температур и агрессивных сред, но отлично себя зарекомендовали при работе в обычных условиях. Из них изготавливают инструменты, детали двигателей и тормозов для автомобилей и вагонов, корпуса приборов, фотокамер и компьютеров.

Для защиты от коррозии готовые изделия покрывают защитными окисными пленками и специальными лаками.

Титановые сплавы

Марки сплавов на основе титана отличаются по эксплуатационным свойствам и химическому составу. Чаще всего в них содержатся: марганец, алюминий, хром, олово, молибден, ванадий, кремний, железо.

Сочетая коррозионную стойкость и прочность с низкой плотностью, они обладают целым рядом конструктивных преимуществ перед сталью или алюминием. Изделия из данного материала:

- немагнитны;

- стойки к износу;

- отличаются высокой энергоемкостью и удельной прочностью;

- отлично работают в агрессивных средах.

Материал хорошо штампуется, куется, прокатывается и сваривается. Из него производят трубы, проволоку, листы, профили, плиты, полы. Все более широкое применение титан находит в изготовлении элементов конструкции самолетов, металлургии, военной промышленности, радиотехнике, химической и энергетической отраслях, где ключевую роль играет его высокая коррозионная устойчивость и низкая теплопроводность.

Бериллиевые сплавы

Наличие бериллия придает сплаву жаростойкость, прочность и устойчивость к коррозии. Его уникальные свойства (повышенная жесткость, высокая точка плавления, удивительная оптическая отражательная способность) привлекли внимание аэрокосмической и атомной промышленности. Он используется для изготовления деталей космических кораблей и спутниковых антенн, энергетических реакторов и дисковых тормозов самолета, в системах обнаружения целей и космических телескопах.

Более широкого применения бериллий не нашел из-за дорогостоящего производства, а также высокой токсичности своего порошкообразного окисла.

Легкие сплавы

Алюминиевые сплавы. Алюминиевые сплавы обладают малой плотностью (3 кг/дм 3 ), высокой теплопроводностью [λ = 0,12—0,18 Вт/(м·°С) и удовлетворительной прочностью; пластичны и хорошо обрабатываются режущим инструментом. Многие из них можно сваривать с помощью аргонодуговой или аргонной дуговой сварки с неплавящимися вольфрамовыми электродами. Применяют также газовую сварку под флюсом (LiCl, NaCl, КСl, KF). Листовые материалы сваривают контактной сваркой.

Алюминиевые сплавы противостоят коррозии в сухой атмосфере, устойчивы против действия щелочей и слабых растворов кислот, но подвержены коррозии в условиях влажного (особенно морского) воздуха; неустойчивы против действия сильных кислот, мягки (НВ 60—130). В интервале 0—100°С коэффициент линейного расширения α = (20—26)·10 -6 . Модуль упругости Е = (7,0—7,5)·10 4 МПа.

Прочность алюминиевых сплавов быстро падает с повышением температуры (хотя есть сплавы, сохраняющие удовлетворительные механические качества до 250—400°С).

Алюминиевые сплавы делятся на литейные и деформируемые .

Для литья применяют сплавы систем: Аl—Сu; Al—Zn; Al—Mg; Al—Si; Al—Cu—Si; Al—Zn—Si (табл. 11).

Наиболее прочны сплавы Al—Mg; однако их литейные свойства невысокие. Сплав АЛ13 повышенной коррозионной стойкости и жаропрочности используют для изготовления термически напряженных деталей. Для отливок несложной формы широко применяют сплавы АЛ7 и АЛ19.

Наилучшими суммарными показателями обладают сплавы Al—Si ( силумины ). Они отличаются малой плотностью (2,6—2,7 кг/дм 3 ), хорошими литейными свойствами, свариваемостью и повышенной коррозионной стойкостью. Силумины применяют для литья тонкостенных деталей сложной формы. Для повышения механических свойств силумины модифицируют металлическим натрием, фторидами Na и К, в результате чего включения кремния приобретают благоприятную для прочности зернистую форму.

Термообработка (нагрев до 520—530°С с выдержкой 4—6 ч, закалка в горячую воду, старение при 150—180°С в течение 10—15 ч) повышает прочность на 20—25%.

Крупногабаритные фасонные детали изготовляют из силуминов AЛ4, АЛ5, АЛ12.

Сплав АЛ9 отличается хорошей свариваемостью и применяется для сварных конструкций. Прочность его ниже, чем остальных силуминов.

Сложнолегированный сплав АЛ1 используют для литья головок цилиндров и поршней двигателей воздушного охлаждения.

Детали из алюминиевых сплавов, нуждающиеся в герметичности (картеры), пропитывают синтетическими термореактивными веществами (чаще всего бакелитом-сырцом) с последующим нагревом до температуры отверждения бакелита (140—160°С).

Из деформируемых сплавов (табл. 12) наиболее распространены дюралюмины (сплавы Аl—Cu—Mg—Mn, иногда с присадками Cr, Zn, Fe, Si).

Дюралюмины типа Д1, Д16, В95 подвергают термообработке, заключающейся в закалке в воду с 500—520°С с последующей выдержкой при нормальной температуре в течение 75—100 ч (естественное старение) или при 175—150°С в течение 1—2 ч (искусственное старение). Дюралюмины применяют преимущественно для изготовления листового и профильного проката.

Для защиты от коррозии изделия из алюминиевых сплавов подвергают анодированию (электролитическая обработка в ванне с 20%-ным раствором H2SО4 при плотности тока 1—2 А/дм 2 и напряжении 10—12 В). Деталь является анодом; катодом служат свинцовые пластины. На поверхности детали образуется пленка окиси алюминия AI2O3, эффективно защищающая металл от коррозии и вместе с тем придающая поверхности твердость и абразивную стойкость. Для увеличения стойкости покрытие обрабатывают горячим 10%-ным раствором хромпика К2Сr2O7. Анодирование, как и всякая кислотная обработка, несколько (на 20—25%) снижает циклическую прочность.

Листовой прокат защищают также плакированием — нанесением на поверхность тонких слоев технически чистого алюминия.

Сплавы типа АК применяют для ковки и штамповки деталей (шатунов быстроходных двигателей, дисков центробежных и аксиальных компрессоров и др.). Из жаропрочного сплава АК4 изготовляют поршни двигателей внутреннего сгорания и головки цилиндров двигателей воздушного охлаждения.

Магниевые сплавы. Магниевые сплавы состоят из Mg (90% и выше) и легирующих элементов (Al, Mn, Zn, Zr и др.). Они обладают малой плотностью (1,8 кг/дм 3 ), низким значением модуля упругости Е = (4,2—4,5)·10 4 МПа и малой твердостью (НВ 60—80). Коэффициент линейного расширения очень высок α = (27—30)·10 -6 (в интервале 0— 100°С), теплопроводность 0,07—0,08 Вт/(м·°С).

Прочность магниевых сплавов ниже прочности алюминиевых сплавов и быстро падает с повышением температуры. Магниевые сплавы весьма чувствительны к концентрациям напряжений. Они хорошо обрабатываются (однако необходимы меры предосторожности против загорания стружки). Некоторые магниевые сплавы свариваются аргонодуговой сваркой.

Литейные сплавы по составу делятся на сплавы систем Mg—Mn, Mg—Al—Zn, Mg—Zn, Mg—Th—Zr (табл. 13).

Наиболее распространены сплавы Mg—Al—Zn и Mg—Zn, обладающие хорошими литейными свойствами, прочностью и пластичностью и сохраняющие удовлетворительные механические свойства до 200—250°С. Сплавы Mg—Th—Zr применяют для деталей, работающих при высоких температурах (до 300—350°С).

Недостатком магниевых сплавов является низкая коррозионная стойкость, особенно во влажной атмосфере.

Детали из магниевых сплавов защищают от коррозии оксидированием , дихромизацией и селенированием .

Чаще всего применяют дихромизацию — процесс, в результате которого на поверхности металла образуется устойчивая против коррозии пленка хромовых солей магния. Деталь предварительно обрабатывают холодным 20%-ным раствором хромового ангидрида СrО3 с целью удаления окисных пленок. Затем следует электролитическая обработка в ванне с подкисленным водным раствором хромового ангидрида, хромпика К2Сr2O7 и персульфата аммония (NH4)2SO4. В заключение поверхность обрабатывают горячим 10%-ным раствором хромового ангидрида.

Селенирование заключается в обработке 20%-ным раствором селеновой кислоты H2SeО3 с добавкой небольшого количества хромпика. Обрабатывают детали по меньшей мере дважды: после изготовления заготовки (отливка, штамповка) и после окончательной механической обработки.

Следует избегать прямого контакта между деталями из магниевых сплавов и деталями из металлов с более высоким, чем у магния, электрохимическим потенциалом (сталь, сплавы Сu и Nr). Такие детали нужно цинковать или кадмировать. Для защиты изделий, работающих во влажной атмосфере (особенно в атмосфере морского воздуха), рекомендуется применять цинковые или кадмиевые протекторы.

Для предохранения расплавов от окисления, а также для удаления неметаллических включений и придания сплавам эвтектического строения применяют флюсы (хлориды и фториды Mg, Са, Аl, Мn, борную кислоту).

В состав формовочных смесей вводят серу, борную кислоту, фтористый аммоний. При заливке используют защитную атмосферу (например, сернистый газ).

Для измельчения зерна и улучшения механических качеств сплавы Mg—Мn и Mg—Al—Zn подвергают модифицированию (модификаторы: СаСо3, мрамор, графит, карбиды Аl, Са).

Литые магниевые сплавы МЛ4, МЛ5 упрочняют термообработкой (нагрев до 380—410°С в течение 10—18 ч, охлаждение на воздухе, старение при 175°С в течение 16—18 ч).

Состав и свойства деформируемых магниевых сплавов приведены в табл. 14.

Магниевые сплавы применяют преимущественно для изготовления несиловых деталей (ненесущие корпуса, крышки, поддоны картеров). Известны примеры изготовления из магниевых сплавов и ответственных крупных корпусов. Из деформируемых магниевых сплавов изготовляют детали, подвергающиеся высоким центробежным нагрузкам при умеренных температурах.

Недостатки магниевых сплавов, особенно пониженная коррозионная стойкость, ограничивают область их применения только теми случаями, когда масса играет главную роль.

Конструирование деталей из легких сплавов. Пониженную прочность и жесткость легких сплавов компенсируют увеличением сечений, моментов инерции и сопротивления деталей и рациональным оребрением. Мягкость и невысокая прочность легких сплавов исключают применение ввертных крепежных болтов (рис. 87, а), так как резьба в деталях из легких сплавов при повторных завертываниях сминается и разрабатывается.

Если применение ввертных болтов необходимо по конструктивным условиям, то отверстия под резьбу армируют стальными футорками (рис. 87, б). Предпочтительнее крепление на стяжных болтах (рис. 87, в) или на шпильках (рис. 87, г). Резьбовые отверстия под шпильки следует делать длиной не менее (2—2,5)·d. Под головки болтов и гайки необходимо устанавливать стальные подкладные шайбы большого диаметра во избежание сминания опорных поверхностей.

Подшипники качения в деталях из легких сплавов следует устанавливать на промежуточных стальных гильзах (рис. 87, д, е).

В часто разбираемых соединениях отверстия под контрольные штифты целесообразно армировать стальными втулками (рис. 87, ж, з). Глубина запрессовки штифтов в детали из легких сплавов не менее (2—2,5)·d.

Недопустимо опирать на поверхность из легкого сплава пружины (рис. 87, и), особенно работающие при циклических нагрузках. В таких случаях необходимо применять опорные шайбы из твердого металла (рис. 87, к, л), предотвращающие истирание опорных поверхностей под действием многократно повторяемых нагрузок.

Не рекомендуется передавать крутящий момент с помощью шпоночных и шлицевых соединений, выполненных непосредственно в детали из легкого сплава (рис. 88, а).

Целесообразно армировать посадочные поверхности стальными втулками (рис. 88, б, в), с максимальной допускаемой конструкцией радиальной разноской элементов, передающих крутящий момент.

В случае, когда деталь должна иметь определенные качества (высокую твердость, износостойкость), которые легкий сплав обеспечить не может, корпус детали выполняют из легкого сплава и к нему крепят рабочие части, изготовленные из материала с необходимыми свойствами.

В составной конструкции кулачковой шайбы (рис. 88, г) корпус выполнен из алюминиевого сплава; к нему присоединен на заклепках венец кулачков и приводного зубчатого колеса с внутренними зубьями, выполненный из закаленной стали.

При сопряжении деталей из легких сплавов со стальными деталями следует учитывать различие их коэффициентов линейного расширения. В неподвижных сопряжениях, когда расширение деталей, выполненных из легких сплавов, ограничено смежными стальными деталями, могут возникнуть высокие термические напряжения. В подвижных соединениях, где охватываемая деталь выполнена из легкого сплава, а охватывающая из стали, например, цилиндр двигателя внутреннего сгорания с алюминиевым поршнем, следует предусматривать увеличенные зазоры во избежание защемления поршня при повышенных температурах.

Титановые сплавы. Титан имеет две аллотропические модификации: до 882°С существует α-титан с гексагональной атомно-кристаллической решеткой, выше — β-титан с ОЦК-решеткой. Введение легирующих элементов значительно изменяет температуру аллотропического превращения и области α- и β-фаз.

Стабилизаторами α-фазы являются Al, Zn, Sn и Zr, повышенное содержание которых приводит к образованию однофазных α-сплавов. Стабилизаторами β-фазы являются Сr, Мо, Мn, V, Сu, Со и Fe, которые снижают температуры аллотропического превращения вплоть до минусовых и способствуют образованию однофазных β-сплавов. При определенном соотношении α- и β-стабилизаторов получаются смешанные (α + β)-сплавы.

Сплавы α + β и β упрочняются термообработкой, состоящей в закалке в воду с 800—1000°С. При этом β-фаза превращается в неустойчивую β'-фазу, которая при последующем старении (длительная выдержка при 400—550°С) упрочняется выделением высоко-дисперсных частиц α-фазы в β-твердом растворе, а также интерметаллидов (титанитов). Твердость после старения повышается на 15—25 единиц HRC, а прочность на 30—50%.

Сплавы группы α + β обладают высокой прочностью при достаточной термостабильности (до 450 °C и получили наибольшее распространение. Оптимальное содержание α-фазы ~30%.

Однофазные α-сплавы имеют при нормальной температуре пониженные механические свойства, но меньше разупрочняются с повышением температуры. Устойчивы против горячей коррозии. Их применяют для изготовления деталей, работающих при высоких температурах (до 600°С). Однофазные β-сплавы наименее термостабильны (~300°С) вследствие склонности к горячей коррозии под напряжением и усиленного газопоглощения при высоких температурах.

Сплавы α + β поддаются термомеханической обработке (пластическая деформация на 40—60% при 850°С, закалка и старение при 500—550°С), в результате которой дополнительно увеличивается прочность на 20—30% при сохранении и даже повышении пластичности. Плотность титановых сплавов ~4,5 кг/дм 3 ; модуль нормальной упругости (11,5—12,0)·10 4 МПа; модуль сдвига (4,0—4,3) 10 4 МПа; коэффициент линейного расширения в интервале 0—100°С равен (8—10)·10 -6 1/°С.

Титановые сплавы немагнитны, очень чувствительны к концентрации напряжений. В циклически нагруженных конструкциях целесообразно подвергать детали упрочняющей обработке холодной пластической деформацией (наклепу) с целью создания остаточных напряжений сжатия в поверхностном слое.

Титановые сплавы сохраняют удовлетворительную прочность от –250°С до 500°С (рис. 89).

Крипостойкость характеризуется следующими цифрами: предел ползучести за 300 ч при 300°С и удлинения 0,1% σ 300° 0,1/300 ч = 400—600 МПа; при 400°С σ 400° 0,1/300 ч = 200—400 МПа. Релаксационная стойкость высокая. При умеренных температурах (до (200—300°С) титановые сплавы обладают отличной коррозионной стойкостью.

При более высоких температурах титан активно соединяется с газами с образованием стойких оксидов, нитридов, гидридов и карбидов, снижающих прочность и вызывающих охрупчивание металла. Процесс усиливается, если металл находится под действием напряжений.

Длительной теплостойкостью называют температуру, которую металл переносит без заметного теплового перерождения. Таким образом, кривые прочности в зависимости от температуры, определяемые на основании кратковременных испытаний, должны быть дополнены данными о коррозионной теплостойкости металла.

Титановые сплавы хорошо поддаются горячей пластической деформации (в интервале 800—1000°С), которая является основным методом изготовления полуфабрикатов. Отливка титановых сплавов крайне затруднительна, так как титан в расплавленном состоянии поглощает кислород, азот и водород и взаимодействует с формовочными материалами.

Обрабатываемость титановых сплавов резанием хуже, чем сталей. Титановая стружка при высоких скоростях резания может загораться; титановая пыль взрывоопасна.

Большинство титановых сплавов сваривают аргонной дуговой и контактной сваркой. Для снятия внутренних напряжений и восстановления пластичности материала шва применяют стабилизирующий отжиг при 700—800°С.

Антифрикционные качества сплавов Ti низкие. Детали, работающие в условиях повышенного трения, подвергают цементации или азотированию (выдержка в атмосфере аммиака при 850—870°С в течение 10—20 ч. толщина азотированного слоя 0,07—0,10 мм, твердость HV 1000—1200).

Износостойкость деталей из титановых сплавов повышают также диффузионным насыщением медью, теллурированием и селенированием.

Сочетание прочности, легкости, термостабильности и коррозионной стойкости делает титановые сплавы превосходным конструкционным материалом, особенно когда конструкции работают в широком температурном диапазоне. В сверхзвуковой авиации, где вследствие аэродинамического нагрева температура оболочек достигает 500—600°С, титановые сплавы используют для изготовления обшивок и силовых элементов. Благодаря малой плотности и хладостойкости их широко применяют в космической технике. Из них изготовляют детали, подверженные высоким инерционным нагрузкам, в частности, скоростные роторы, напряжения в которых прямо пропорциональны плотности материала. Температуростойкие титановые сплавы применяют для изготовления лопаток последних ступеней аксиальных компрессоров и паровых турбин. Высокая коррозионная стойкость при умеренных температурах обусловливает применение титановых сплавов в химической и пищевой промышленности. Для работы в сильных агрессивных средах используют сплавы особо высокой коррозионной стойкости с присадками 0,2%Pd.

Состав и свойства отечественных и зарубежных титановых сплавов приведены в табл. 15 и 16.

Наиболее распространен из конструкционных титановых сплавов термически упрочняемый сплав ВТ6, обладающий при высокой прочности хорошей коррозионной и эрозионной стойкостью. Для работы при повышенных температурах наиболее широко используют сплав ВТ5—1. Сплавы ОТ4, ВТ4 повышенной пластичности применяют для изготовления листов и лент.

В связи с ростом требований к прочности и теплостойкости титановые сплавы подвергаются непрерывному усовершенствованию. Прочность увеличивают комплексным легированием V, Mo, Sn и Zn, теплостойкость — введением Со, Zn, W и Nb, сопротивление ползучести — присадками Si.

В настоящее время прочность сплавов группы α + β достигла 1500 МПа; длительная теплостойкость сплавов группы α повышена до 600°С. В ближайшие годы вероятно повышение прочности титановых сплавов до 2000 МПа.

Лёгкие сплавы

конструкционные сплавы на основе алюминия, магния, титана, бериллия (см. Алюминиевые сплавы, Магниевые сплавы, Титановые сплавы, Бериллиевые сплавы). Л. с. характеризуются более высокой удельной прочностью (отношение показателей прочности к плотности материала), чем, например, конструкционные сплавы на основе железа или никеля. Так, при одинаковом пределе прочности (Лёгкие сплавы450 Мн/м 3 ) Дуралюмин втрое легче котельной стали, т. е. его удельная прочность примерно в 3 раза выше. Л. с. широко применяются в самолётостроении, ракетостроении, судостроении, транспортном машиностроении, приборостроении, химическом аппаратостроении, автомобилестроении, электротехнике, строительстве, ядерной энергетике, а также для производства бытовых изделий.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Лёгкие сплавы — конструкционные сплавы на основе лёгких металлов алюминия, бериллия, магния и титана (см. Алюминиевые сплавы, Бериллиевые сплавы, Магниевые сплавы, Титановые сплавы). Широко применяются в авиастроении. Авиация: Энциклопедия. М.: Большая… … Энциклопедия техники

Лёгкие металлы

металлы, обладающие малой плотностью (табл.). Л. м. широко распространены в природе (более 20% по массе). Вследствие высокой химической активности они встречаются только в виде весьма прочных соединений. Начало развития металлургии Л. м. относится к середине 19 в. Основные способы получения Л. м. — Электролиз расплавленных солей, Металлотермия и Электротермия. Л. м. применяются главным образом для производства лёгких сплавов (См. Лёгкие сплавы). Важнейшие Л. м. — алюминий, магний, титан, бериллий, литий.

Полезное

Смотреть что такое "Лёгкие металлы" в других словарях:

ЛЁГКИЕ МЕТАЛЛЫ — металлы, обладающие малой плотностью (смотри таблицу). Лёгкие металлы применяют главным образом для получения легких сплавов различного назначения, а также в качестве легирующих добавок к другим сплавам. Плотность лёгких металлов смотри в таблице … Металлургический словарь

ЛЁГКИЕ МЕТАЛЛЫ — металлы, обладающие малой плотностью (см. табл.). Л. м. применяются гл. обр. для получения лёгких сплавов разл. назначения, а также в качестве легирующих добавок к др. сплавам. Наиболее широко используемые Л. м. алюминий, магний, титан, бериллий … Большой энциклопедический политехнический словарь

ЛЁГКИЕ МЕТАЛЛЫ — металлы, обладающие относительно малой (менее 5 г/см3) плотностью: Al, Mg, Ti, Be, Li, Na, К, Са, Rb, Sr, Cs, Ba … Естествознание. Энциклопедический словарь

лёгкие металлы — металлы, обладающие относительно малой (менее 5 г/см3) плотностью: Al, Mg, Ti, Be, Li, Na, K, Ca, Rb, Sr, Cs, Ba. * * * ЛЕГКИЕ МЕТАЛЛЫ ЛЕГКИЕ МЕТАЛЛЫ, металлы, обладающие относительно малой (менее 5 г/см3) плотностью: Al, Mg, Ti, Be, Li, Na, K,… … Энциклопедический словарь

Металлы платиновой группы — H He Li Be B C N O F Ne Na Mg Al Si P S Cl Ar K Ca Sc Ti V Cr Mn Fe Co Ni Cu Zn Ga Ge As Se Br Kr Rb Sr Y … Википедия

лёгкие металлы платиновой группы — лёгкие платиновые металлы … Cловарь химических синонимов I

Металлы — О соответствующем направлении рок музыки см. Метал … Википедия

Металлы — простые вещества, обладающие в обычных условиях характерными свойствами: высокой электропроводностью и теплопроводностью, отрицательным температурным коэффициентом электропроводности, способностью хорошо отражать электромагнитные волны… … Большая советская энциклопедия

МЕТАЛЛЫ — хим. элементы, доля которых в периодической системе элементов Менделеева составляет примерно 4/5; образует в свободном состоянии простые (см.) с металлической хим. связью. В природе М. встречаются в виде руд, реже в самородном состоянии. В… … Большая политехническая энциклопедия

МЕТАЛЛЫ — (нем. Metall; первоисточник: греч. metallon шахта, руда, металл) простые вещества, обладающие высокими теплопроводностью и электрич. проводимостью, ковкостью, блеском и др. характерными св вами, к рые обусловлены наличием в их кристаллич. решётке … Большой энциклопедический политехнический словарь

Читайте также: