Лазерный резак для металла

В свое время я очень сильно хотел заиметь ЧПУ лазер, не то чтобы он был очень нужен для работы или хобби, но тем не менее вещь полезная в подсобной мастерской, да и круто же!

В интернетах изобилуют статьи о том, как разломать старый дэвэдэ писюк, и достав диодик, вставить его в каретку например старого 5" флоппи дисковода. Это конечно классно, развивающие и просто. Но скучно и к тому же абсолютно бесполезно. Я решил собрать что-то такое, что можно было бы использовать для работы, ну или хотя бы это было весело. И уложившись максимум в 150 баксов.

И так, коль уж всем известные политические события привели к тому, что пользоваться алиэкспрессом стало не выгодно, то пришлось кинуть клич по знакомым служителям науки и просто странным личностям. И не зря, через некоторое время, в результате бартерной сделки, от одной странной личности мне досталось вот это:

ЛГН-703, CO2 лазер с примерно 60 ваттами выходной мощности, здоровая дура с водяным охлаждением и длиной почти два метра. На меня, как на человека, державшего в руках на тот момент максимум китайские зеленые лазерные указки, он произвел впечатление уже своими размерами.

К сожалению, какой либо внятной документации на него в сети не нашлось в принципе, так что пришлось импровизировать. Примерно сопоставляя по размерам с его китайскими собратьями, было вынесено предположение, что труба эта обладает выходной мощностью около 60 ватт, для работы ему требуется 25 кВ как минимум, для поджига — около 35. А исходя из среднего КПД углекислотных лазеров в 10 процентов, для выхода на расчетную мощность ему нужно кушать что-то около 25-30 мА.

И так, есть два пути изготовления блока питания:

1)Большой Железный Трансформатор. Из минусов — во первых хороший анодник не так просто найти — в советском союзе почему-то они были изделиями штучными и зачастую очень хренового качества, так что выгорали первыми. Как вариант, можно использовать трансформаторы для неоновой рекламы (есть экземпляры на 10-15 кВ и 60 мА), соединяя их вторичные обмотки последовательно (Осторожно! вторичная обмотка каждого НСТ имеет заземленную среднюю точку на корпусе!), но это колхоз «60 лет без председателя» как он есть — эти трансы ни разу не рассчитаны на такое варварское использование и вполне себе могут сгореть, закоротив первичные и вторичные обмотки в одно целое. Во вторых — для поджига все равно придется использовать двухполупериодный умножитель, а так как это сетевые 50 герц — конденсаторы будут большими (всякие там К75-25 и подобные на 40-50 Нф в плечо). В третьих — если вы захотите управлять мощностью луча, то вам все равно придется колхозить громоздкие тиристорные схемы. Из плюсов — это дешево и сердито. Старые НСТ вам отдадут едва-ли не даром (кстати да, хороший нст — тяжелый нст), на выпрямительных диодах тоже можно сэкономить (пойдет всякий шлак типа 2Ц202 и тому подобных).

2)СолидСтейт. Из минусов — он может влететь в копеечку, особенно если вы покупаете все детали в ЧипДипе и у вас нет даже дедушкиного осциллографа. Дыа, были кирпичи полумостовые — стали силановые. Ну еще после N комплектов убитых драйверов и mosfet\igbt транзисторов вы будете читать таки датшиты и прочую умную литературу (хотя это скорее плюс) Из явных плюсов — это компактно, мощно и интересно.

Пожалуй на втором пункте остановимся по подробнее.

И так, теперь стоит определиться с топологией нашего инвертора. Полный мост — слишком много паять, да и вероятность ошибки в два раза больше. Всякие двухтактные автогенераторы (пуш-пул там например) — слишком маленький КПД и большая вероятность накосячить (ну не сложилось у меня с ними, не сложилось), А вот полумост — это стильно, модно и молодежно! Раскачивать мы будем феты IRFP460, хоть у них и достаточно «тяжелый» затвор. А драйвить его мы будем конечно-же при помощи IR2153! Во-первых по тому, что не нужно много паять, а во-вторых это универсальный ответ на вопрос «а почему-же таки он у меня взорвался?!». Спустя некоторое время вкуривания мануалов и чтения тонн бессмысленного бреда на флайбек.орг.ру, родилась вот такая, децл переделанная схема одного местного господина «Seriyvolk».

Ворнинг! Алярм! Аттеншн! По цепям гуляют большие токи, присутствует высокое напряжение (десятки киловольт). Следи за собой, будь осторожен! Ответственности за невинно убиенных домашних животных, пробитые летающими конденсаторами головы и оторванные пальцы автор не несет

С охлаждением все вышло гораздо проще — в закромах родины была найдена здоровая колба аппарата Кипа, в ближайшем зоомагазине за 300 рублей были куплены силиконовые шланги для аквариума, а в магазине автозапчастей — насос омывателя от ТАЗика, вроде-бы нивы.

Первое, что сгорело, это самопальный умножитель (составные диоды всегда обвязывайте шунтирующими резисторами). Но, лазер вполне себе завелся от обычного телевизионного УН9-27, которых у меня оставалось еще штуки две-три.

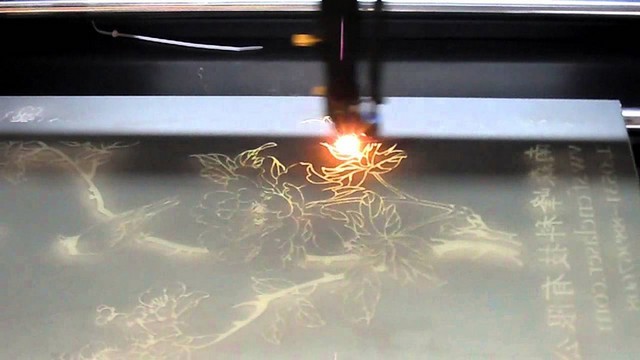

Хоть он и потребляет от силы 1\4 от нужной мощности и разряд еле виден, он ЖЖЕТ! Не сфокусированным лучом воспламеняет ДСП и жжет фанеру (о бумаге я просто умолчу),

Смотрите в следующих сериях:

— допиливание блока питания с краткими пояснениями «как работает полумостовой инвертор» и «что я сделал не так в этот раз», изготовление и заливка блока удвоителя напряжения, сборка в аккуратный корпус и попытка организовать электронное управление мощностью (на IRке, дыа).

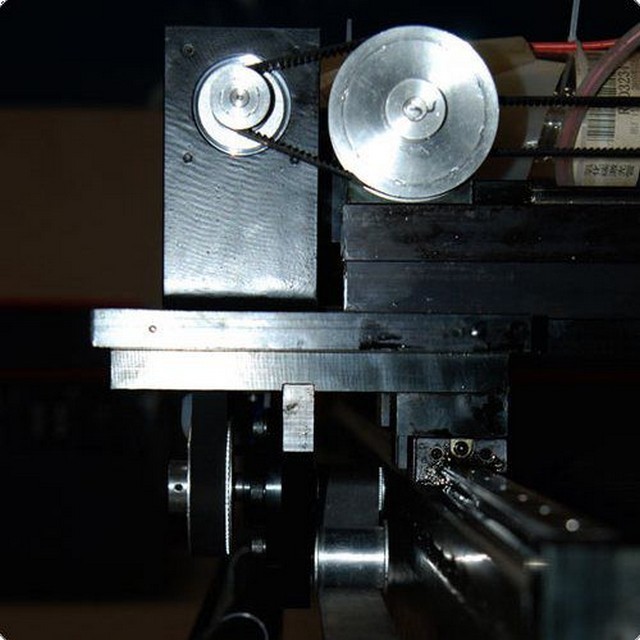

— изготовление двух координатной системы позиционирования луча из древнего сканера и какой-то матери. Попытки приделать к этому зеркала так, чтобы их можно было свести.

— Погромирование микроконтроллеров.

И много чего еще интересного и занятного, так что не переключайтесь.

P.S. Ах, да. К вопросу о технике безопасности. Так как излучение лазера лежит где-то в районе 10600нм, то для глаз он особой опасности не представляет (ну точнее не большую, чем для любых других открытых участков тела с тонкой кожей\слизистыми оболочками) — при попадении глаза под сфокусированный луч на полной мощности он скорее всего оставит небольшой ожог на задней стенке черепа :)

Обзор лазерных резаков-граверов с ЧПУ до 1 млн рублей

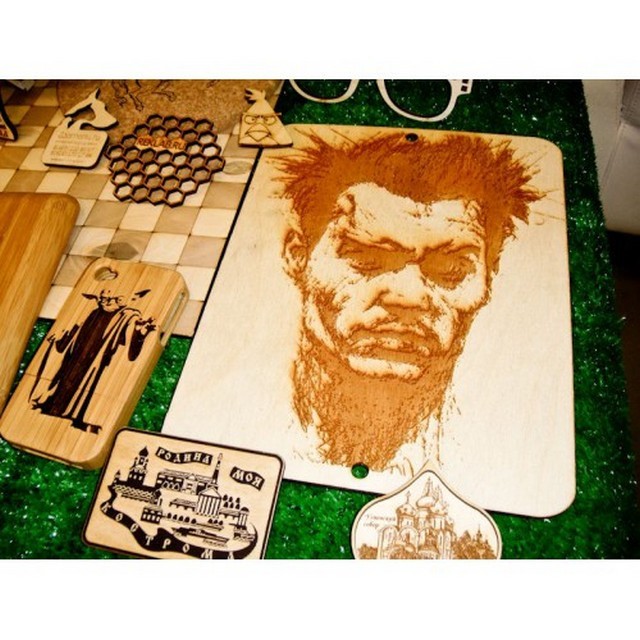

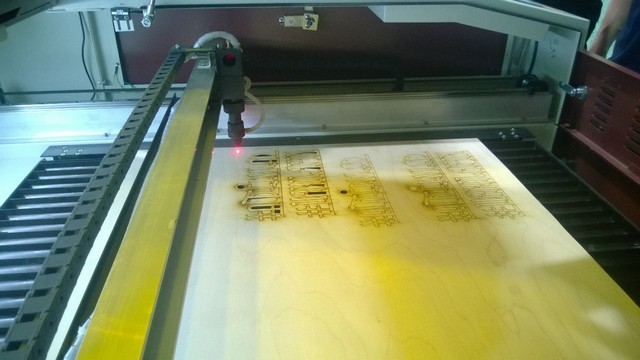

Наряду с 3D-принтерами и фрезерными станками, лазерные резаки и гравировщики — ещё один класс ЧПУ-устройств, без которого сложно представить современное высокотехнологичное производство. Лазерный луч способен с высокой скоростью и точностью обрабатывать широчайший спектр материалов, оставляя после результат не требующий дополнительной финишной обработки.

В этом обзоре мы познакомим читателей с несколькими образцами лазерных резаков, которые могут применяться во многих областях — производство рекламных материалов, мебели, различной техники и товаров народного потребления. Эти резаки-гравировщики штатно не работают по металлу, камню или минеральному стеклу, у них не то назначение и не та мощность, но со своими задачами они справляются отлично.

На большинство моделей указаны цены, но цены эти ориентировочные — они могут меняться как в большую, так и в меньшую сторону по разным причинам. Для получения более точной информации можно посетить сайт.

Raylogic (бывший Qualitech)

- Мощность лазера: 30 Вт

- Размер рабочего поля: 300 Х 400 мм

- Цена: 136 000 руб

- Применение: маркировка, реклама, производство сувениров.

Raylogic серия 11G

Лазерные резаки-гравировщики серии 11G — производятся по высоким международным стандартам промышленного оборудования и с учетом нормативов Российских производственных компаний.

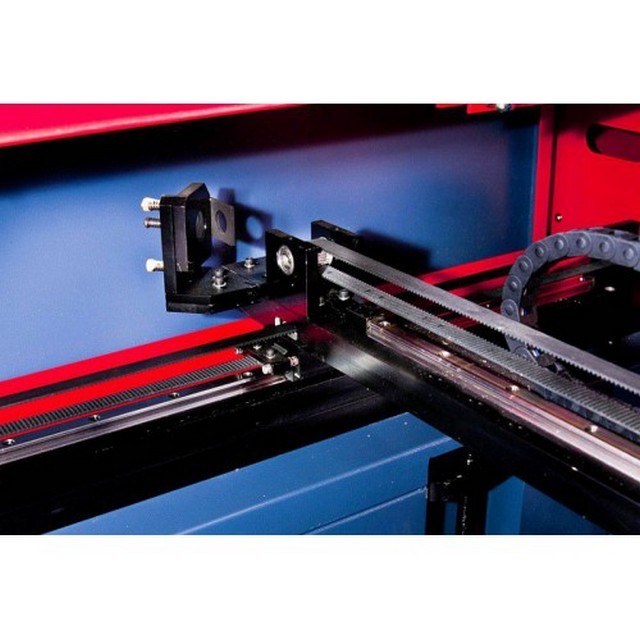

От предыдущей серии отличаются рядом нововведений увеличивших надежность, универсальность и простоту обслуживания и работы станков. Резаки оснащены последним поколением DSP-контроллеров с множеством новых функций увеличивающих скорость и производительность работы. В базовой комплектации установлены лазерные трубки компании Reci с ресурсом 10 000 часов непрерывной работы. Реечный стол делает удобной работу с листовыми материалами.

- Мощность лазера: 40 Вт

- Размер рабочего поля: 500 x 300 x 300 мм

- Цена: 245 000 руб.

- Применение: маркировка, реклама, производство изделий из фанеры и пластика.

Обновленная материнская плата, удобная система управления, усовершенствованное крепление лазерной трубки позволяющее легко производить настройку.

Работает с резиной, деревом, бумагой и фанерой, широким спектром натуральных и синтетических тканей, кожей и кожзамом, различными пластиками.

- Мощность лазера: 40 Вт

- Размер рабочего поля: 500 x 300 x 300

- Цена: 260 000 руб.

- Применение: реклама, производство табличек.

- Мощность лазера: 60 Вт

- Размер рабочего поля: 600 х 400

- Цена: 325 000 руб.

- Применение: маркировка, реклама, производство сувениров.

Работа с деревом, фанерой и шпоном тоже не представляет сложности.

- Мощность лазера: 90 ватт

- Размер рабочего поля: 600 х 900

- Цена: 425 000 руб.

- Применение: реклама, производство табличек и сувенирных изделий.

- Мощность лазера: 90 Вт

- Размер рабочего поля: 1200 х 900

- Цена: 456 000 руб.

- Применение: производство изделий из пластика, фанеры, кожи и ткани.

- Мощность лазера: 120 Вт

- Размер рабочего поля: 1600 x 100

- Цена: 518 000 руб.

- Применение: производство изделий из оргстекла, пластика, других листовых материалов.

Мощный 120 Вт лазер и охладитель на 3000 Вт, увеличенная рабочая зона и качественные лазерные трубки Reci — с ними этот резак становится хорошим рабочим вариантом для любого рекламного производства и производителей деревянных и фанерных товаров.

Лазерный гравер Raylogic 11G 1490

- Мощность лазера: 120 Вт

- Размер рабочего поля: 1400 х 900

- Цена: 530 000 руб.

- Применение: рекламное производство, производство сувениров, изделий из пластика, фанеры, кожи и ткани.

- Мощность лазера: 100 / 130 Вт

- Размер рабочего поля: 1600 x 100 мм

- Цена: 950 000 руб.

- Применение: производство крупноформатных изделий из различных листовых материалов. Рекламное производство. Ремесла.

Надежный механизм с большим ресурсом.

Лазерные комплексы под торговой маркой Suda уже хорошо известны потребителю и зарекомендовали себя как надежное и в меру бюджетное оборудование. Эти гравировально-разрезные машины занимают достойное место в производстве сувенирной и рекламной продукции.

- Мощность лазера: 40 Вт

- Размер рабочего поля: 220 x 200 мм

- Количество осей: 3

- Цена: 225 050 руб.

- Применение: производство изделий из различных листовых материалов. Создание изображений на древесине и производных (фанера, ДСП и ДВП, шпон и т.д.). Рекламное производство. Ремесла.

Аппарат обладает оптимизированной отражающей системой и сорокаваттной лазерной трубкой, которая может резать акрил толщиной до 20 миллиметров.

Аппарат снабжен системой завершения задания после перебоев с питанием и отличается совместимостью с большим количеством векторных программ.

- Мощность лазера: 25 Вт

- Размер рабочего поля: 380 x 280 мм

- Количество осей: 3

- Цена: 315 070 руб.

- Применение: производство изделий из различных листовых материалов. Рекламное производство.

- Мощность лазера: 60 / 80 Вт

- Размер рабочего поля: 600 x 400 мм

- Количество осей: 3

- Цена: 514 400 руб.

- Применение: производство крупноформатных изделий из различных листовых материалов. Рекламное производство. Ремесла. Производство сувениров и игрушек.

Скорость гравировки этим станком составляет до 1000 мм/с, резки — до 600 мм/с, при глубине до 20 мм.

Мощность лазера: 80 / 120 Вт

Размер рабочего поля: 1200 x 1600 мм

Количество осей: 3

Цена: 555 556 руб.

Применение: Рекламное производство, промо-изделия и таблички.

Станок обладает увеличенными площадью рабочего поля и мощностью лазера по сравнению с предыдущей моделью (SL-6040), при сохранении остальных параметров идентичными.

… и другие

- Мощность лазера: 50 (опционально 60. 130) Вт

- Размер рабочего поля: 500 x 300 мм

- Количество осей: 3

- Применение: производство изделий из различных листовых материалов. Рекламное производство. Ремесла. Работа с тканями и картоном.

Интересный китайский аппарат для лазерной резки и гравировки, с возможностью комплектации лазерными трубками мощностью от 60 до 130 Вт. Удобство обеспечивается работой с векторными файлами из разных источников в программе LaserWork и двумя вариантами подключения к компьютеру — через USB или локальную сеть. Собственная память позволяет станку работать без соединения с компьютером. Скорость гравировки до 700мм/сек.

- Мощность лазера: 100-120 Вт Lasea F4

- Размер рабочего поля: 1200 x 900 мм

- Количество осей: 3

- Применение: производство изделий из различных листовых материалов. Рекламное производство. Ремесла. Полиграфия (фигурная резка).

Мощность лазера: 100-120 Вт Lasea F4

Размер рабочего поля: 1200 x 900 мм

Количество осей: 3

Применение: производство изделий из различных листовых материалов — фанеры, пластика, тканей и кож. Рекламное производство. Легкая промышленность.

Главное отличие модели SE от SC — толщина обрабатываемого материала увеличена со 160 до 280 мм, при использовании подъемного механизма. Также отличаются и размеры самого станка — 1705×1365×1100 мм (против 1705×1365×1200 мм у SC).

Мы рассмотрели несколько образцов бюджетных лазерных резаков, один из которых может себе позволить любая мастерская или небольшое производство. Конечно, это не полный список доступных аппаратов — есть станки и помощнее, и подороже, но — даже эти, не самые дорогостоящие лазерные резаки, могут многое: от персонализации сувениров, до изготовления достаточно крупных рекламных изделий, от нанесения рисунка на кожу и древесину, до быстрого и точного раскроя ткани. Применений им множество.

Нужен ли такой аппарат именно вашей организации? Решайте сами. Мы свой выбор сделали.

Лазерные станки для обработки металла

Лазерный станок по металлу – это широкий ряд оборудования, инструментом в котором является оптоволоконный лазер. В ассортименте компании «Inlaser» – станки открытого и закрытого типа, для раскроя только листового материала или труб, комбинированные модели для резки листа и труб, стационарные, настольные, портативные, автоматические, ручные аппараты, оборудование для очистки лазером. Выполняем доставку лазерного станка по металлу по России и ЕАЭС. Предлагаем гибкую систему оплаты. Техподдержка работает 24/7.

Купить лазерные станки по металлу

В маркетплейсе «Inlaser» можно купить лазерную установку по металлу в рамках отведенного бюджета. Мы продаем оборудование по ценам производителей, предлагая продукцию ведущих брендов из России, Китая и Европы в едином каталоге. Как эксперты в области лазера для металла, мы предложим оптимальный вариант станка под задачи вашего бизнеса.

Преимущества лазерного станка по металлу:

- Высокая скорость работы;

- Широкие возможности оборудования, совмещение нескольких функций, например, резки, фрезеровки, высверливания;

- Четкость и точность обработки, как следствие – экономия материала;

- Минимальная деформация материала за счёт узкой зоны нагрева;

- Длительный срок службы без необходимости приобретения расходных материалов;

- Минимальный процент брака.

Оплата и доставка лазерных станков по металлу

Компания «Inlaser» нацелена на долгосрочное сотрудничество с каждым клиентом: мы подберем схему оплаты, которая будет для вас комфортна. Возможна покупка лазерной установки по металлу на условиях лизинга. Работая как маркетплейс, мы поставляем товар с собственного склада либо напрямую от завода-производителя, сроки доставки зависят от места нахождения изделия. Свяжитесь с нами, чтобы узнать дату поставки и получить персональное предложение на покупку.

Обзор лазерных станков для резки металла и их выбор

Лазерное оборудование для резки по металлу используется в самых разных сферах промышленности: в машиностроении, металлургии и изготовлении мебели. Такая популярность объясняется тем, что оно позволяет создавать детали усложненной формы с повышенным уровнем точности. О подобном оборудовании и пойдет речь в нашей статье.

Конструкция и принцип работы

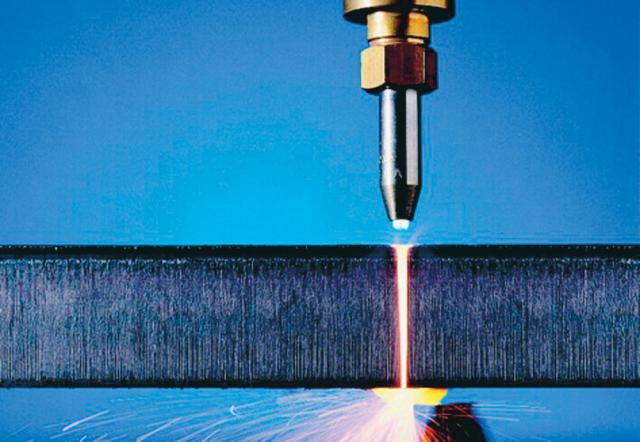

Лазерные резаки для металла выполняют три основные функции:

- гравировка: нанесение картинки, текста и даже фотографии на металлическую поверхность;

- лазерная резка;

- криволинейный раскрой.

Во всех случаях формируется шаблон, по которому модуль числового программного управления задает параметры реза. В результате выходит идеально точное изделие.

Главным преимуществом работы лазерных станков является высокая производительность: за сравнительно небольшой период времени можно обработать большое количество изделий.

Конструкция любого лазерного резчика предусматривает несколько блоков:

- излучатель — отвечает за генерацию потока фотонов либо узконаправленного лазерного импульса;

- блок перемещения газа — предназначается для выдува раскаленного металла из рабочей зоны и охлаждения излучателя;

- привод — применяется для перемещения излучателя по обрабатываемой поверхности;

- рабочий раскроечный стол — именно на нем размещается заготовка, при этом стол может быть сменным;

- модуль ЧПУ/АСУ.

Принцип работы таких станков базируется на генерации лазерной трубкой узкого луча, выполняющего обработку металла. В результате контакта луча с поверхностью обрабатываемого материала возникает высокотемпературное воздействие, оно и позволяет выполнять гравировку или резку металла. При этом поток газовой смеси выдувает слой расплавленного материала, благодаря чему обеспечивается рез высокого качества. Такие станки могут использоваться для работы со всеми типами листовых сталей, а также с цветными металлами и их сплавами.

Описание видов

Суть работы любого лазерного резчика состоит в фокусировке узконаправленного луча, в результате которой энергия концентрируется на поверхности обрабатываемого материала. Диаметр такого луча не превышает десятых долей миллиметра, благодаря чему обеспечивается минимальная толщина реза. Ход расплавления и последующая трансформация структуры металла происходят как следствие доведения мощностных характеристик лазерного луча до определённых параметров. В зависимости от механизма работы выделяют четыре основные разновидности таких станков.

Газовые

Лазерная резка металла может осуществляться в кислородной или азотной среде, выбор зависит от особенностей металла, подлежащего обработке. Так, в результате кислородного воздействия запускаются экзотермические реакции, тепловая энергия которых позволяет выполнять рез довольно толстых листов из низколегированной и углеродистой стали.

Не рекомендуется резать в кислороде гальванически покрытые либо оцинкованные поверхности. В этом случае срез получается неровным, к тому же возрастает риск образования окалины. При резке нержавеющей или высоколегированной стали нежелательно допускать окисление места среза. Именно поэтому при работе с такими металлами востребованы инертные газы, чаще всего азот.

Также азот применяется в случаях, когда впоследствии срезы будут окрашиваться. Если использовать кислород, то окисление металла приведет к снижению качества колеровки.

Для резки алюминия можно использовать любую газовую среду. А вот для работы с титановыми сплавами нельзя использовать ни тот, ни другой, поскольку оба газа начинают абсорбироваться металлической поверхностью и образуют ломкий слой. Для этого материала предпочтение стоит отдавать лазерным устройствам, работающим в среде гелия или высокоочищенного аргона.

В целом же любые газовые лазерные резаки дают максимальную волну излучения, поэтому они востребованы при обработке листового проката максимальной толщины.

Оптоволоконные

Высокую эффективность и производительность оборудования обеспечивают оптоволоконные лазерные устройства, они часто реализуются в виде мини-станков. Имеют следующие преимущества.

- Высокое качество луча. Линия реза более тонкая, а пятно имеет меньший размер, что в целом повышает эффективность работы.

- Высокая скорость резки. В сравнении с газовыми она больше в два раза.

- Долговечность. Применение профессионального волоконно-оптического лазера позволяет обеспечить стабильную производительность до 100 тысяч часов работы оборудования.

- Повышенная эффективность. Результативность фотоэлектрического преобразования при оптоволоконной резке соответствует 30%, а это в 2-3 раза больше, чем при проведении лазерной резки в газовой среде.

- Низкая себестоимость использования. Потребляемая мощность оптоволоконных установок не превышает 30% от лазерной резки в газовой среде.

- Минимальные расходы на техобслуживание. Отсутствие необходимости в отражающих объективах позволяет сэкономить немало средств на обслуживании станка.

- Эксплуатация такого оборудования не составляет особой сложности. Благодаря передаче оптического волокна отсутствует необходимость в настройках параметров оптического пути.

Диодные

Основным рабочим элементом диодного лазерного резака является излучатель в виде полупроводникового кристалла, сформированного как оптический резонатор. Помимо диода, в состав такого лазера входит специализированное устройство для питания от сети переменного тока. Это позволяет варьировать параметры выходного излучения.

Также конструкция предусматривает датчик контроля температуры и оптическое приспособление, позволяющие многократно повысить монохроматичность луча.

Однако лазер диодного типа существенно проигрывает газовым и оптоволоконным по параметрам когерентности. Фокусировка даёт большую расходимость, поэтому невозможно сконцентрировать энергию в максимальном объеме. Единственное преимущество такого оборудования заключается в сравнительной дешевизне относительно всех других моделей.

Твердотельные

Принцип работы твердотельного лазера напоминает газовый. Но у него есть и свои особенности. В отличие от газовой среды, здесь используется активная среда твердых форм. Как правило, это кристаллы и различные стёкла, которые активируются при контакте с редкоземельными элементами. Такие лазеры характеризуются повышенной эффективностью, при этом ряд моделей имеет довольно компактные размеры. Эти резаки вырабатывают лучи, длина волны которых позволяет успешно работать с металлами разных видов и толщины.

Популярные производители

На сегодняшний день на рынке представлены лазерные резаки по металлу от самых разных производителей. Среди иностранных компаний на отечественном рынке большой популярностью пользуется продукция заводов, расположенных на территории европейских стран, США, а также в Японии и Тайваня:

- Trumpf (Германия);

- Schuler (Германия);

- Trotec (Австрия);

- Farley Laserlab (Австралия);

- GCC (Тайвань).

Кроме того, большую долю рынка занимает продукция китайского производства. Мнение о ней неоднозначное, многие сомневаются в ее качестве. Тем не менее, некоторые бренды, производственные мощности которых располагаются на территории Китая, работают по швейцарской технологии и под строгим контролем со стороны заказчика. Они производят лазерные станки с исключительно высокими технико-эксплуатационными характеристиками. К таким компаниям относят:

В России лазерные резчики выпускают промышленные предприятия «Полупроводниковые приборы», «ЛОМО», «Плазма» и «Инверсия». Каждое из них предлагает определённые виды лазерных установок. Предприятий, занимающихся производством одновременно всех разновидностей лазерных станков, в нашей стране нет.

Как свидетельствует практика, качество российских резаков оставляет желать лучшего и не дотягивает до станков зарубежных компаний. Однако это в полной мере компенсируется их низкой ценой.

Нюансы выбора

При выборе лазерного резака по металлу необходимо обращать внимание на следующие характеристики.

- Ассортимент материалов. В первую очередь, необходимо учитывать специфику предприятия. Важно уточнить, из чего сделаны детали, подлежащие резке и какова их толщина. Эти факторы следует сопоставить с техническими данными станка, размером рабочего поля и рабочими параметрами оборудования.

- Мощность. Средняя мощность всех лазерных станков на сегодняшний день варьируется в диапазоне от 500 до 6000 Вт. Если вы планируете резать металлические листы толщиной менее 6 мм, будет достаточно лазерного резчика мощностью 500-700 Вт. Для работы с более толстым материалом нужно выбрать станки с максимальной мощностью.

- Оснастка. Если речь идет об оптоволоконных станках, необходимо обратить внимание на расходные материалы: серводвигатели, направляющие, режущие головки, химеры и прочие. Качество и функциональность этих компонентов оказывают воздействие на точность и скорость лазерной резки. Некоторые недобросовестные производители комплектуют оборудование не оригинальными компонентами, а их аналогами в целях снижения себестоимости. Это может ввести в заблуждение покупателя. Поэтому информацию о происхождении расходников нужно уточнять заранее.

- Качество оборудования. В последние годы наметилась тенденция к сокращению производственного цикла на большинстве предприятий. Многие фирмы, особенно недавно появившиеся на рынке, не уделяют достаточного внимания тестированию своих лазерных резаков перед поставкой клиенту и не производят контроль качества работы оборудования. Поэтому при выборе станка очень важно обращать внимание на наличие у производителя служб тестирования и предпродажной подготовки.

- Сервисное обслуживание. При подборе оборудования предпочтение лучше отдавать станкам тех производителей, сервисные службы которых представлены в регионе использования. В противном случае любые изъяны в ходе эксплуатации приведут к долговременному ремонту и, соответственно, производственным простоям.

Применение

Станки для лазерной резки металла являются универсальными. Причем это касается как используемых материалов, так и широты производственных возможностей. В частности, на них можно производить резку и гравировку металлов.

Наиболее частым вариантом применения лазерного оборудования считается раскрой материала. Станки, в которых основным режущим инструментом является лазер, широко распространены в металлообработке. Они позволяют изготавливать:

- отдельные элементы внутренних и наружных рекламных конструкций;

- конструкторы и пазлы из металла;

- предметы декора;

- детали для авто- и авиамоделирования;

- сувениры.

Гравировка металлических изделий при помощи лазера может превратить самую простую вещь в бесценный подарок. Наиболее четкой получается гравировка с использованием лазерного луча. Наносимые в такой технике изображения имеют безграничный срок годности, им не страшны истирания, воздействия кислотно-щелочных растворов, воды, ультрафиолета и перепадов температур.

При помощи лазера, управляемого компьютером, можно получить изображение с максимальной детализацией. Зачастую на металлических поверхностях создают затейливые узоры и даже воспроизводят фотографии.

Чаще всего лазерный резак используют для гравировки зажигалок, портсигаров, ювелирных украшений, холодного и стрелкового оружия, а также предметов декора.

При помощи лазерного луча гравировать можно не только плоские, но также и выпуклые поверхности. В этом случае к движку станка подключается специализированный механизм фиксации заготовки. Вращение двигателя передается обрабатываемому изделию, оно начинает перемещаться с заданной скоростью и лазерный луч наносит изображение со всех сторон.

Лазер для резки металла

Как известно, лазер для резки металла применяется так же часто, как и механические методы, но при этом он обеспечивает лучшее качество и точность реза, что и определяет популярность этого способа раскроя. Часто можно услышать, что данная технология уже вытеснила остальные и не имеет недостатков, но это не так.

Использование лазера хоть и востребовано, но имеет определенные ограничения. В нашей статье мы расскажем, какой используется лазер для раскроя металла, разберемся в плюсах и минусах данного метода и приведем требования к нему.

Суть лазерной резки металла

В процессе лазерной резки используется луч, генерируемый специальной установкой. Он характеризуется особыми свойствами, а именно: способностью фокусироваться на малой площади и обеспечивать энергию высокой плотности. Благодаря этому лазер вызывает активное разрушение любого материала плавлением, горением или испарением.

Если говорить точнее, то лазер для резки металла способен концентрировать на заготовке энергию плотностью в 108 Ватт на 1 см2. Подобный эффект обеспечивают следующие свойства луча:

- Монохроматичность, то есть постоянная длина и частота волны, что несвойственно, например, световым волнам. Поэтому лазерным лучом без труда можно управлять обычными оптическими линзами.

- Высокая направленность и малый угол расходимости, что требуется для высокой фокусировки.

- Когерентность, то есть полная согласованность большого количества волновых процессов, протекающих в луче. Кроме того, они вступают в резонанс между собой, из-за чего достигается многократное повышение общей мощности излучения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Под действием луча лазера для резки обрабатываемая область металла быстро нагревается и плавится. Зона плавления быстро распространяется вглубь материала, что объясняется сразу рядом факторов, например, теплопроводностью металла. Далее материал в месте контакта нагревается до температуры кипения, начинается его испарение.

Виды лазера для резки металла

Станок для резки металла лазером включает в себя такие основные части:

- рабочую среду, которая обеспечивает необходимое излучение;

- источник энергии или систему накачки, создающую условия для появления электромагнитного излучения;

- оптический резонатор, то есть систему зеркал, призванных усилить излучение.

С точки зрения рабочей среды выделяют:

Твердотельные лазеры

Главным узлом устройства является осветительная камера, в которой расположен источник энергии и твердое рабочее тело. В роли первого выступает мощная газоразрядная лампа-вспышка, а рабочее тело представляет собой стержень из неодимового стекла. Или в качестве материала стержня может применяться рубин, алюмо-иттриевый гранат, который был предварительно легирован неодимом, иттербием.

С торцов стержня находится пара зеркал, одно из которых является отражающим, а второе – полупрозрачным. Рабочее тело испускает луч, он многократно отражается внутри него, усиливаясь, и выходит сквозь полупрозрачное зеркало.

Также к твердотельным относятся волоконные лазеры для резки металла и прочих материалов. Их отличие от первого типа состоит в том, что они усиливают излучение при помощи стекловолокна, а за поступление энергии отвечает полупроводниковый лазер.

Проще всего понять, как работают подобные системы, на примере установки с гранатовым стержнем, в который в качестве легирующего компонента добавлен неодим. Ионы последнего выполняют функцию активных центров, поглощающих излучение газоразрядной лампы.

Они возбуждаются, то есть получают избыточную энергию, но потом приходят в исходное состояние, отдавая энергию как фотон или электромагнитное излучение, свет. Фотон оказывает влияние на другие возбужденные ионы, заставляя их также вернуться в первичное состояние, а реакция постепенно усиливается.

Под действием зеркал луч движется в определенном направлении. Фотоны вынуждены постоянно возвращаться в рабочее тело, что вызывает появление новых фотонов и увеличение излучения. В итоге достигается малая расходимость луча в сочетании с высокой концентрацией энергии.

Газовые лазеры

Здесь в качестве рабочего тела выступает углекислый газ в чистом виде либо в сочетании с азотом и гелием. Насос прокачивает газ через газоразрядную трубку, где тот возбуждается электрическими разрядами. Усилить излучение позволяют отражающее и полупрозрачное зеркала.

Есть разные конструкции газовых лазеров для резки металла: с продольной и поперечной прокачкой и щелевые.

Газодинамические лазеры

Газ со скоростью, превосходящей звуковую, проходит по суженному посередине каналу – его принято называть соплом Лаваля. Так газ резко расширяется и охлаждается, а его атомы приходят в обычное состояние, что сопровождается появлением излучения.

Преимущества и недостатки лазерной резки металла

Резка листового металла и иных материалов лазером позволяет:

- Раскраивать металлы различной толщины. Для меди этот показатель составляет 0,2–15 мм, для алюминия – 0,2–20 мм, для сталей – 0,2–20 мм, а для нержавеющей стали находится в пределах 50 мм.

- Обрабатывать хрупкие и легко поддающиеся деформации детали, что объясняется отсутствием контакта между инструментом и заготовкой.

- Производить изделия любой конфигурации, особенно с использованием ЧПУ для резки металла лазером. В этом случае мастеру нужно только загрузить в программу чертеж, после чего оборудование выполнит работу достаточно точно и без посторонней помощи.

- Проводить раскрой с высокой скоростью – если нужно изготовить небольшую партию, данный подход дает возможность отказаться от штамповки, литья.

- Снизить себестоимость готовых деталей, что позитивно отражается на конечной цене изделий. Эта особенность связана с минимальным количеством отходов и возможностью отказаться от дополнительной обработки кромок за счет получение аккуратного реза.

- Справляться со сложными задачами, так как резка лазером считается практически универсальной операцией.

Однако не стоит забывать о минусах данного метода. Одним из его основных недостатков являются значительные энергозатраты, из-за которых данный способ обработки является наиболее дорогостоящим.

Тем не менее, сопоставление лазерной резки и штамповки показывает, что первый подход является более экономичным, так как для второго нужно дополнительно изготовить оснастку.

Еще один недостаток использования лазера для резки металла кроется в небольшой толщине заготовок, которые могут обрабатываться этим методом – предельный показатель составляет 20 мм.

Нюансы резки лазером различных металлов

Как уже говорилось выше, лазерная резка имеет ограничения по толщине реза. И чем больше толщина листа, тем большие временные затраты требуются на его обработку. При этом ухудшается качество, ровность раскроя.

Применение лазера для резки предполагает такие особенности для разных металлов:

- Сталь 3 не деформируется, даже когда речь идет о тонких листах, ведь в процессе обработки отсутствует контакт с режущим инструментом, используется сфокусированный луч.

- Нержавеющая сталь является очень твердым металлом, поэтому посредством лазера удается значительно сократить временные затраты на раскрой в сравнении с механическим способом.

- Алюминий относится к достаточно мягким металлам, однако при его механической обработке невозможно обеспечить острую кромку – проблема решается при помощи лазерного метода.

- Медь входит в число дорогих материалов, поэтому основным преимуществом использования лазера является возможность сократить ее расход. Данный металл имеет сильные светоотражающие свойства, из-за чего приходится ограничивать толщину листа. В противном случае может быть испорчена режущая головка и есть риск проявления конусности. Специалисты рекомендуют раскраивать медные листы толщиной от 3 мм при помощи плазменной резки, ведь так обеспечивается оптимальная эффективность и качество.

- Латунь имеет свойства, практически полностью совпадающие с характеристиками меди, поэтому может обрабатываться лазером для резки металла при толщине листа до 3 мм. Луч быстро и без искажений раскраивает тонкие листы латуни, заготовки не деформируются, рез не имеет конусности, окалин.

- Черная/оцинкованная сталь разрезается лазером, если имеет толщину в пределах 20 мм. При превышении данного показателя значительно снижается энергоэффективность и качество работы.

- Нержавейка достаточно твердая, поэтому лазер выбирают для раскроя листов толщиной до 10 мм. Большая толщина негативно отражается на качестве края деталей.

- Алюминий режут лазером при толщине до 8 мм. Здесь также происходит снижение энергоэффективности при превышении указанной цифры, поскольку речь идет о тугоплавком металле.

- Медь и латунь обрабатывают этим методом, если толщина листа составляет до 3 мм. На скорости и качестве обработки отрицательно сказываются высокие светоотражающие свойства данных материалов.

- Оформление идеи.

- Подготовка художественного эскиза.

- Формирование технического макета модели.

- Изготовление тестовой детали.

- Проверка параметров, доработка, если она требуется.

- Запуск производства.

- масштаб чертежа 1:1;

- замкнутые контуры, будь то внешние или внутренние;

- CIRCLE, LINE, ARC используются в качестве команд для создания контуров;

- команды ELLIPSE, SPLINE не учитываются;

- наложение линий приводит к тому, что луч повторно проходит по одной траектории;

- в чертеже обязательно фиксируется число деталей и используемый материал;

- вся информация о чертеже содержится в одном файле.

- цветные металлы;

- чугун;

- нержавеющую сталь.

Обычно лазер используют для резки листов металла небольшой толщины, а также в случаях, когда необходимо сформировать геометрически правильные отверстия для точных соединений.

С обработкой листов толщиной свыше 3 мм отлично справляется плазменный станок, не теряя при этом скорости работы. По качеству реза он лишь немного уступает лазеру, но заготовки требуют дополнительной обработки. Под последней понимают, например, удаление окалины с кромки.

Современные станки для лазерной резки

Сегодня на рынке представлен большой выбор техники, осуществляющей раскрой лазером. Многокоординатное оборудование вытесняет шумные механические резаки с низким уровнем производительности.

Мощность конкретного лазера для резки металлов подбирается в соответствии с особенностями производства и экономическими требованиями.

Современные прецизионные станки с ЧПУ обладают точностью раскроя различных материалов до 0,005 мм и могут обрабатывать площадь до нескольких квадратных метров. Также подобное оборудование предполагает высокую автоматизацию производства, а значит, минимальное участие человека во всех процессах.

Для этого в программе задают необходимую геометрию детали. Далее системы настройки фокуса сами устанавливают расстояние, способное обеспечить самый эффективный раскрой.

Рекомендуем статьи

Теплообменники отвечают за регулировку температуры лазерной установки, а оператор получает только контрольные данные по актуальному состоянию всего устройства.

Лазерный станок имеет клапаны, при помощи которых подсоединяется газобаллонное оборудование для подачи вспомогательных газов к месту раскроя. Предусмотренная система дымоулавливания включает вытяжную вентиляцию лишь на время резки, сокращая таким образом затраты на работу этого компонента системы.

Зона раскроя защищена кожухом, что обеспечивает необходимый уровень безопасности персонала.

Вся работа мастера с лазером для резки металла состоит во введении необходимых характеристик, после чего ему остается только забрать готовое изделие. Производительность оборудования определяется параметрами станка, уровнем подготовки оператора, отвечающего за программный код.

Методика лазерной резки металлов может применяться на полностью роботизированных производствах, где персоналу не требуется заниматься тяжелым трудом.

Сегодня существуют как универсальные, так и специализированные лазерные станки. Первые имеют значительно более высокую цену, зато с их помощью удается проводить целый ряд операций, создавать детали сложной формы. Потребитель сам может выбирать модель, исходя из своих потребностей, ведь на рынке представлен богатый выбор предложений.

Подготовка макета для лазерной резки

Производство деталей с помощью лазера для резки металла предполагает выполнение таких этапов:

Создание технического макета требует особого внимания, поскольку точность выполнения работы на данном этапе определяет качество итогового изделия. Любые чертежи для дальнейших операций с применением лазера выполняются в «AutoCAD» или «CorelDraw», поскольку станки работают с форматами именно этих программ.

К макетам предъявляются такие требования:

Лазерная резка стали и цветных металлов сегодня очень популярна. Заказчики небольших партий изделий обращаются в профильные предприятия, ценя их способность быстро выдавать чистовые детали нестандартной формы.

Лазерные технологии нашли применение в декоративном творчестве, применяются для создания дизайнерских украшений, сувениров.

При выборе лазера в качестве инструмента для резки металла важно учитывать окупаемость оборудования, затраты на эксплуатацию. На данный момент подобные системы доступны преимущественно крупным предприятиям, имеющим большой производственный цикл.

Однако развитие технологий неизбежно приведет к снижению цены на станки и сокращению расхода электроэнергии. А значит, в будущем лазеры займут место прочих инструментов для раскроя разнообразных материалов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: