Лазерная резка толстого металла

Возможны ли дефекты при лазерной резке металла? Как ни печально, но такое случается, несмотря на то, что данная технология признана на сегодняшний день одной из самых продвинутых в мире. С другой стороны, совершенства не бывает в принципе, к нему можно лишь вплотную приблизиться.

И процесс обработки металлов лазером это без проблем позволяет. А любые возможные дефекты можно предотвратить при наличии определенных знаний у мастера. Опытным специалистам вполне под силу сделать так, чтобы работа была выполнена в высшей степени профессионально и в точно назначенный срок.

Суть процесса лазерной резки металла

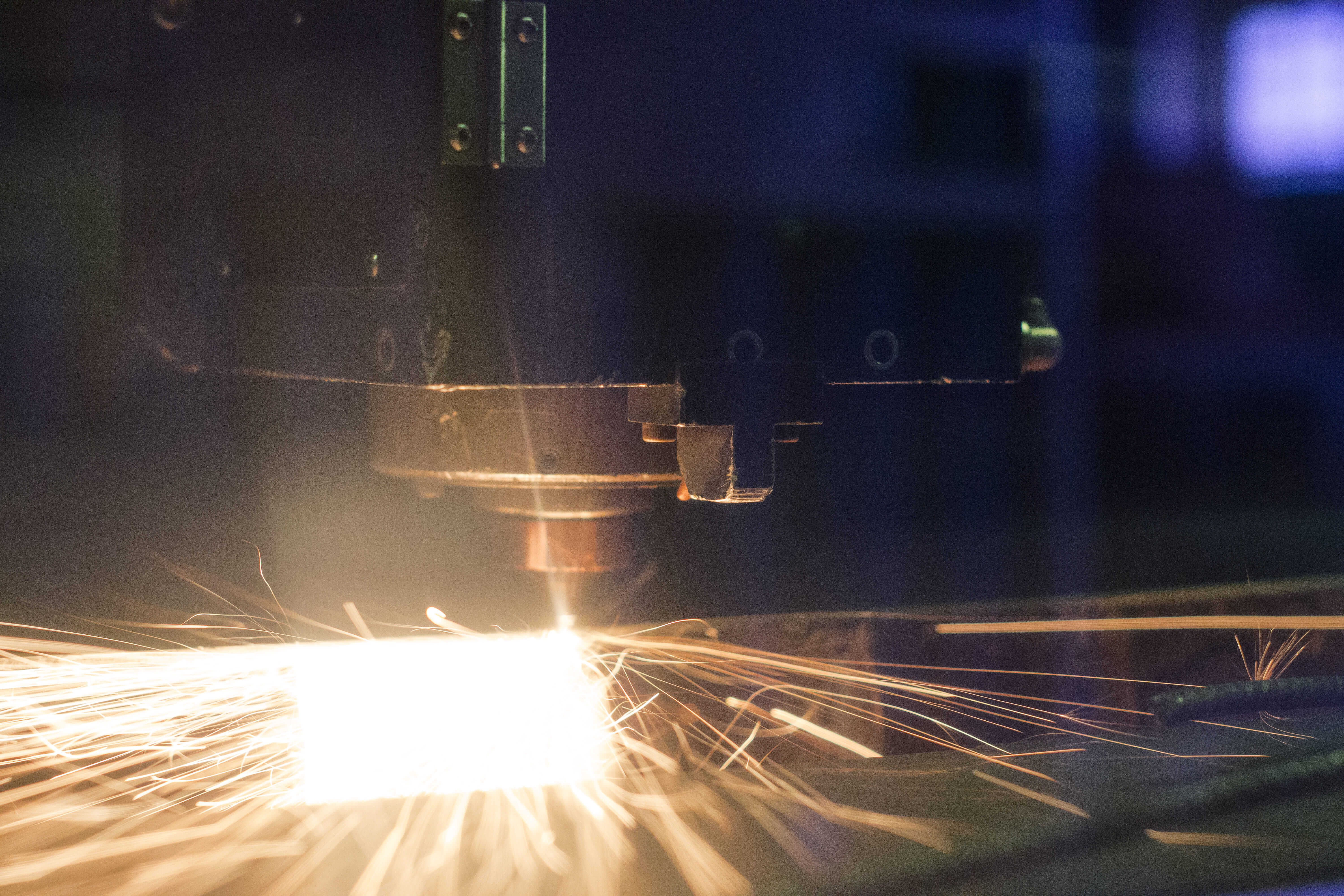

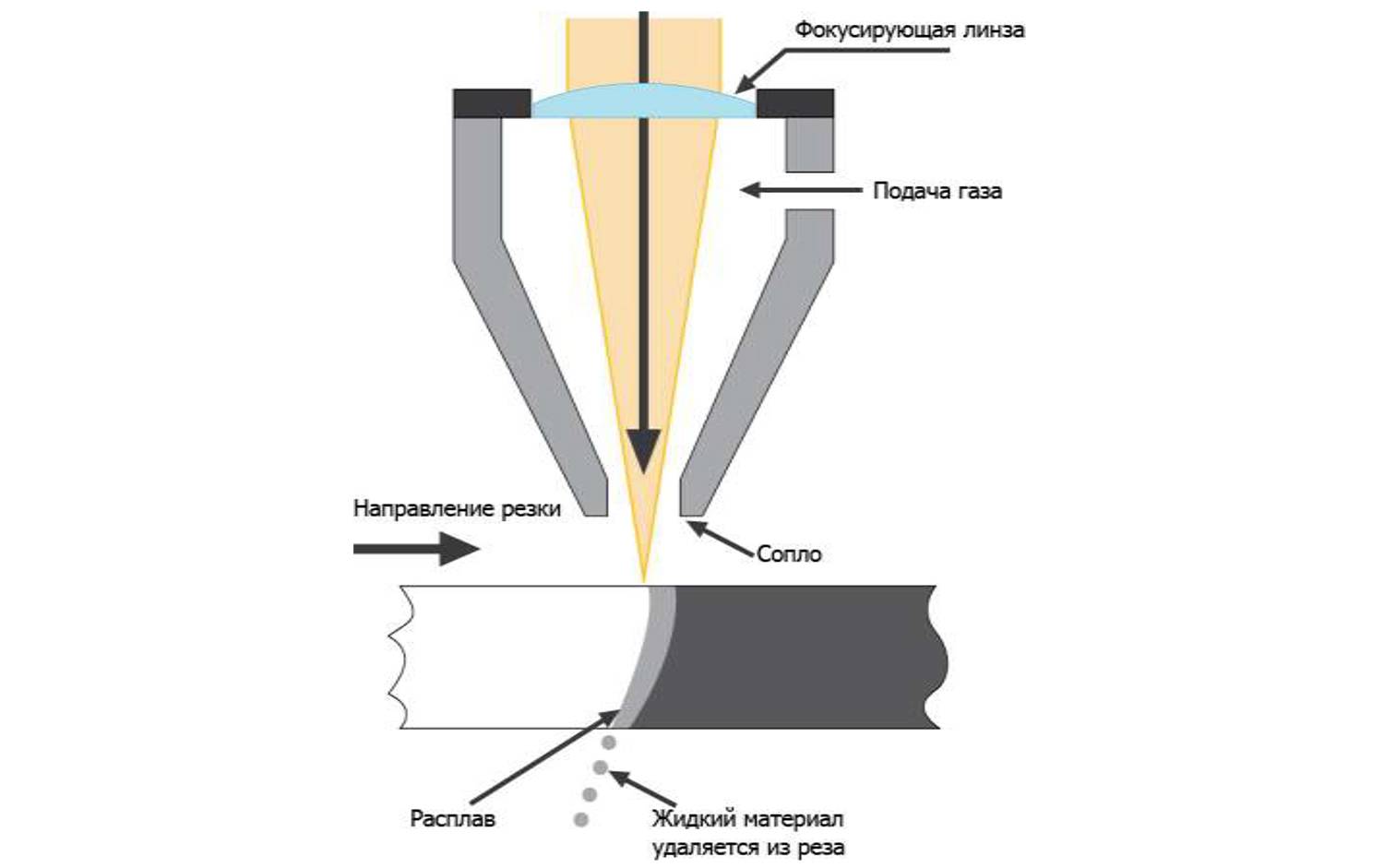

Для раскроя металла по данной технологии используются специальные установки, обеспечивающие создание мощного лазерного луча. Последний фокусируется на обрабатываемой поверхности, вызывая ее активное разрушение: металл плавится, испаряется, сгорает. Подобный результат достижим благодаря ряду особенностей лазерного луча, таким как:

Данная технология представляет собой воздействие светового луча на поверхность, во время которого не всегда удается избежать дефектов лазерной резки металла. В целом, обработка предполагает три этапа промежуточных изменений материала заготовки. Первое соприкосновение луча лазера с металлом приводит к нагреванию материала до температуры плавления, данный процесс сопровождается образованием усадочной раковины. Далее металл начинает закипать и испаряться под действием выделяемой энергии. После чего заготовка проплавляется на всю толщину, позволяя инструменту осуществлять поступательные движения в выбранном направлении.

Нужно понимать, что металл испаряется только при раскрое заготовок небольшой толщины. Обработка других изделий требует дополнительного удаления остатков вещества из рабочей зоны. Для этого используются различные вспомогательные средства, в роли которых могут выступать инертные газы, кислород, азот, различные воздушные смеси. А вся работа ведется оборудованием газолазерного типа.

Подача активного кислорода в зону раскроя позволяет решить несколько задач. Дело в том, что данный газ удаляет продукты плавления металла, охлаждает поверхность среза, поддерживая оптимальную температуру. В результате сокращаются временные затраты на раскрой.

Говоря о дефектах лазерной резки металла, стоит отметить, что при данной обработке исключена деформация заготовок. Это экономически выгодно, поскольку позволяет отказаться от дополнительных припусков на линейных размерах. Иными словами, сокращается расход материала, что особенно заметно во время объемных работ, а также отсутствует необходимость в осуществлении дополнительных чистовых операций.

Достоинства и недостатки лазерной резки

Лазерная обработка является достаточно дорогой услугой, однако цена является, пожалуй, единственным минусом на фоне большого количества плюсов подобной технологии.

Основные преимущества данной методики:

- Луч лазера не может износиться, а значит, не требует замены.

- Световое пятно имеет минимальный размер, за счет чего обеспечиваются тонкие линии реза.

- Обрабатываемая заготовка может иметь любую температуру или структуру материала.

- Не нужно искать лучшие режимы для раскроя.

- Конструкция используемой аппаратуры не предполагает особых требований к жесткости станины, прочности направляющих.

- Обработка не сопровождается шумом и вибрацией.

- Испарения выжигаемых участков позволяют избежать образования отходов.

- Доступность работы с хрупкими, уязвимыми материалами, так как отсутствует механическое воздействие на изделие.

- Высокая точность.

- Раскраиваемый материал не нагревается по всей площади.

- Удается создавать сложные, объемные конструкции.

- Не происходит деформации заготовки.

- Исключается механическое воздействие на изделие.

- Нет эффекта запыленности в процессе работы.

- Отлично подходит для обработки материалов с высоким риском деформации, за счет чего удается избежать дефектов при лазерной резке металла.

- Обработка осуществляется максимально быстро, так как рабочий механизм очень легко перемещается по поверхности заготовки.

Среди минусов данной технологии в первую очередь стоит назвать относительно высокую стоимость, о чем говорилось выше. Также специалисты выделяют непостоянство скорости производства и ограничения по габаритам. Дело в том, что данный метод подходит для раскроя листов размером не более 150х300 см. Лазер не справляется с резкой толстостенных металлов.

Еще одна тонкость состоит в том, что эффективность и другие немаловажные параметры могут меняться в зависимости от типа лазера. Гарантированно качественный результат можно получить, лишь доверив работу специалистам в этой сфере. Недостаточный уровень подготовки мастера может привести к появлению некоторых дефектов лазерной резки металла.

3 основных дефекта при лазерной резке металла

Обычно есть две причины для брака: выбрано сырье низкого качества или нарушены нормы, например, может быть изменена скорость раскроя. Также получение результата высокого качества невозможно без своевременного обслуживания оборудования и предельно точной проверки тестового образца перед его запуском в серию.

Чаще всего лазерная резка металла сопровождается следующими дефектами:

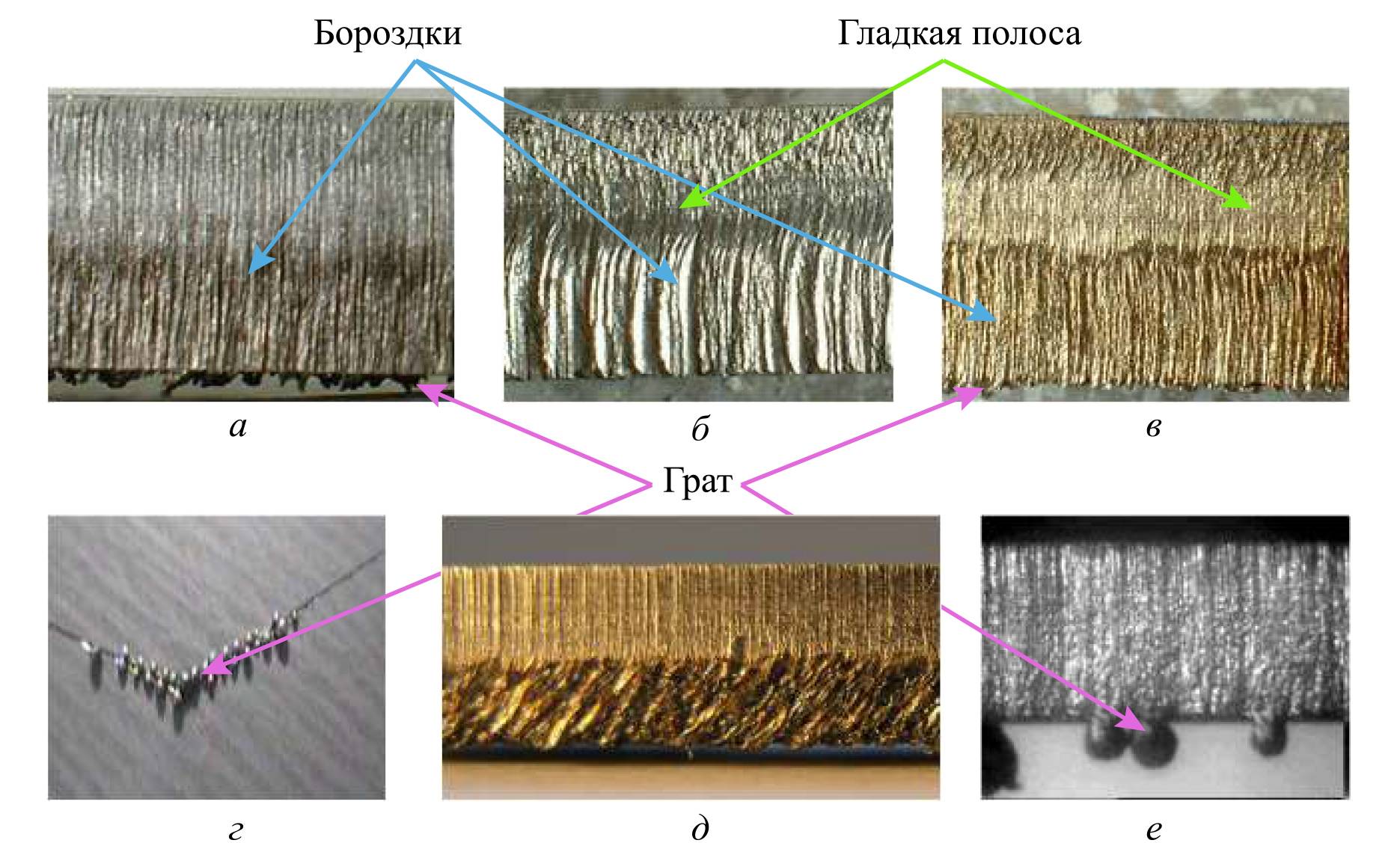

1. Грат.

Речь идет об облое, или затвердевших каплях металла на кромках изделия, которые появляются как результат нарушения правил обработки. Именно грат образуется, если неправильно выбрана скорость. Последнюю выставляют более низкой при раскрое некоторых видов металлов, в том числе алюминия и сплавов, чтобы избежать деформации заготовки.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для удаления грата используют такие подходы:

- ручная зачистка при помощи шлифовального инструмента;

- обработка на специализированном дорогостоящем оборудовании.

В любом случае, избавление от данного дефекта лазерной резки металла требует немалых трудозатрат. Отдельные сложности возникают при производстве сверхточных изделий или изделий по ГОСТу, ведь дополнительная обработка часто сопряжена с нарушением геометрии, а это недопустимо.

Если вам нужна качественная заготовка, которая не подвергалась дополнительной зачистке, лучше обратиться в проверенные компании, специализирующиеся на лазерной резке металла.

2. Неровные края.

Данный дефект связан с отклонением работы аппаратуры от требуемых показателей. Обычно проблема вызвана изнашиванием или разладкой комплектующих станка. Либо неровность может образоваться по причине малого веса обрабатываемого листа, который предварительно забыли зафиксировать на рабочей поверхности.

Задача механика состоит в том, чтобы следить за процессами и проверять первую деталь перед запуском партии. Не менее важно вовремя осуществлять техобслуживание оборудования.

Рекомендуем статьи по металлообработке

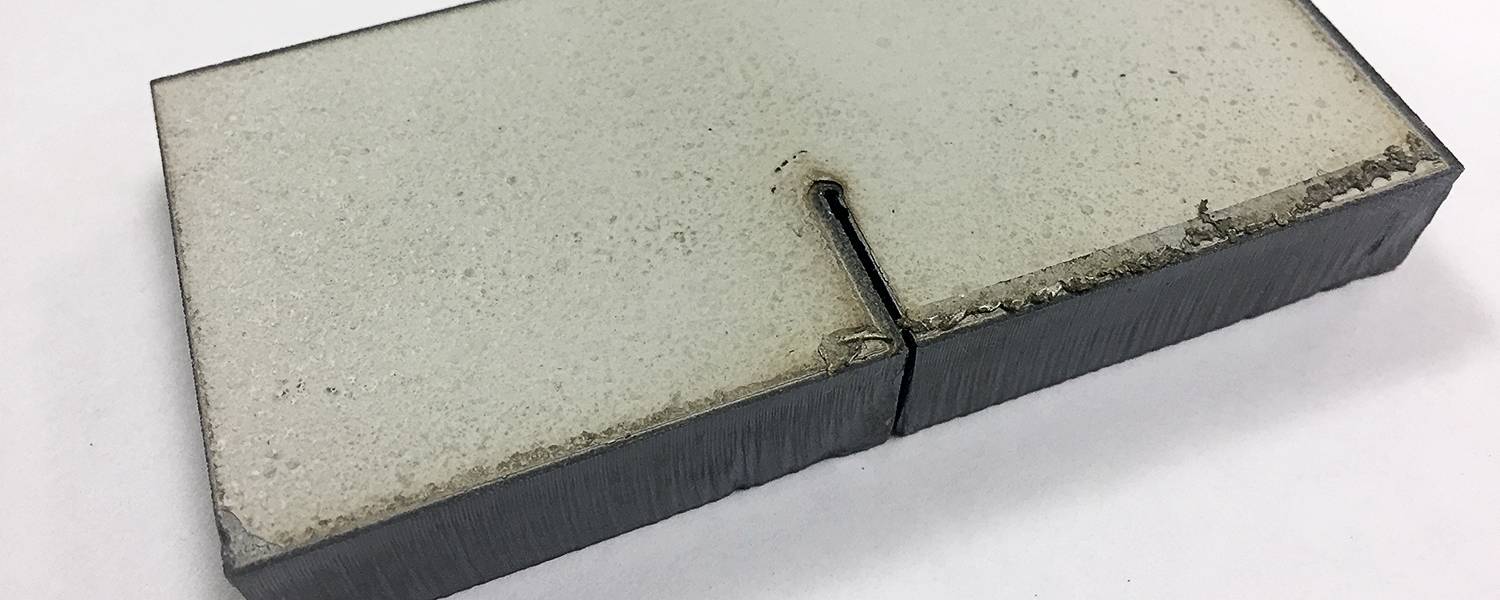

3. Борозды и вихри на выходе.

Во время раскроя некоторых материалов большой толщины происходит отрыв газового потока, сопровождаемый формированием вихря, из-за чего на изделии появляется подобный дефект лазерной резки металла. Чтобы избежать этого, корректируют выходное давление газа из сопла, режимы обработки.

При резке толстолистовых металлов наиболее важная роль принадлежит вспомогательному газу, ведь он отвечает за удаление расплава и чистоту реза.

Раскрой толстых листов требует использования большей мощности излучения. Но при лазерной резке могут возникнуть сложности в обеспечении нужного качества одномодового излучения. Увеличение толщины материала приводит к тому, что скорость обработки снижается до недопустимых значений, из-за чего кромка оказывается шероховатой, с гратом.

Также качество сильно страдает во время работы с толстыми материалами, характеризующимися большим отношением толщины к ширине реза. Дело в том, что здесь ослабляется силовое действие газа на расплав, из-за чего последний не может быть полностью удален. Одной из главных проблем современной лазерной резки является тот факт, что сопутствующий газ сильно влияет на результат обработки листов толщиной от 25 мм.

Также к дефектам лазерной резки металла относятся прожоги, то есть сквозные дыры на заготовке. Но причина их образования кроется только в ошибке мастера.

10 распространенных ошибок при лазерной резке

Речь идет о неверной настройке положения зеркал, передающих луч от излучателя к обрабатываемой поверхности. Без грамотной настройки лазерный станок не способен нормально работать и обеспечивать качественный раскрой. Данная ошибка приводит к искажениям в макете, снижению мощности, прорезающей способности, раздвоению луча. Также появляется такой дефект лазерной резки металла, как толстый либо черный рез. Как только замечены первые проблемы с резкой, необходимо проверить юстировку – именно с ней чаще всего связаны трудности.

Компрессор необходим для охлаждения линзы и удаления продуктов горения из рабочей зоны. Чем с большей силой подается воздух, тем чище, качественнее рез. Кроме того, хорошая работа компрессора позволяет сократить временные затраты на обработку металла. Тогда как без данного элемента продукты горения остаются на линзе и продолжают нагреваться лучом лазера. В результате линза достаточно быстро перегревается и лопается.

В данном случае очевидно, что работа, в принципе, невозможна. Перегрев трубки приводит к образованию микротрещин, снижается мощность агрегата, и вскоре он требует ремонта.

Любители творческого подхода, конечно, могут использовать кулеры от «девятки», вентиляторы и другие домашние разработки. Но если в самодельный охладитель попадет хотя бы мельчайший мусор, он осядет на трубке и станет причиной для ее преждевременного выхода из строя.

Проще приобрести чиллер с замкнутым контуром, за счет которого вода не вступает в контакт с внешней средой. Теперь нужно лишь каждые полгода менять воду, включать перед работой систему охлаждения и не забывать смотреть на табло в процессе раскроя металла.

Избыточная сила тока приводит к перегреву электродов лазерной трубки, в результате чего просаживается мощность, а уже примерно через три месяца трубка приходит в негодность. И наоборот, недостаточная сила тока не позволяет использовать ресурс мощности, имеющийся у трубки. Поэтому данный показатель должен настраиваться на основании рекомендаций завода-производителя оборудования.

Данная ошибка становится причиной для потери мощности, а также влечет за собой ряд дефектов лазерной резки металла, а именно косой торец, нечеткий рисунок. Настройку производят при помощи поднятия и опускания сопла. В комплекте со станком обычно идут фокусные пластинки, но им не всегда стоит доверять. Дело в том, что реальное фокусное расстояние может не совпадать с установленным производителем. Кроме того, его необходимо настраивать, отталкиваясь от поставленной задачи. Иными словами, для резки толстого металла, поверхностной гравировки и маркировки изделий используются абсолютно разные фокусы.

Практика показывает, что ремни лучше немного недотянуть, чем перетянуть, поскольку избыточное натяжение приводит к слишком сильному износу, дрожанию реза на поворотах, скрипу, а в наиболее сложных случаях может наблюдаться пропуск шагов. В то же время из-за сильно недотянутых ремней нарушается геометрия изделий и страдает качество гравировки.

Может случиться, что, после того как линзу достали, протерли и поставили обратно, ее плохо закрепили. В результате, когда движется рабочая голова, линзу потряхивает, и во время лазерной резки металла остается такой дефект, как неровный рез.

Оптимизация приоритетов резки устанавливает последовательность и направление раскроя. Допустим, необходимо вырезать узор внутри круга. Тогда в первую очередь вырезают сам узор, а после этого переходят к кругу. В противном случае рисунок может не совпасть с макетом.

Основными параметрами являются мощность, скорость, ускорение, длина шага во время гравировки. Если при их установке допущена ошибка, то есть вероятность недорезки либо, наоборот, пережога материала.

Многие не обращают внимания на такой показатель, как минимальная угловая мощность. Если задана конкретная скорость, станок работает то быстрее, то медленнее, причем замедление наблюдается на углах и поворотах. Функционирование с одинаковой мощностью чревато пережиганием металла заготовки в местах соединения движения. Поэтому рекомендуется установить минимальную мощность, тогда она будет изменяться пропорционально скорости, и удастся избежать указанных дефектов лазерной резки металла.

Эта ошибка может показаться странной, но многие действительно пренебрегают обслуживанием станка. Пыль и грязь являются хорошими проводниками электричества, поэтому, как только происходит небольшой пробой контакта, электричество уходит в неизвестном направлении. Оно может пройти по всей трубке, попасть в корпус или в другое место. Конечно, 30 тысяч вольт при силе тока в 20–30 миллиампер не убьет человека, но удар будет неприятным.

Если при подобной силе тока 30 тысяч вольт попадут по корпусу на электронные компоненты станка, те придут в негодность. Любая электроника, в том числе входящая в конструкцию оборудования для лазерной резки металла, не любит пыль, ведь она легко становится причиной короткого замыкания либо перегрева техники. Поэтому, если вы хотите, чтобы оборудование служило вам долго, не забывайте вытирать гравер и лазерную трубку от пыли.

Также важно стирать смолы и другие продукты горения с ламелей, иначе гарь будет оставаться на обратной стороне материалов. Или, что гораздо серьезнее, возможно возгорание.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Технология резки металла лазером

Технология лазерной резки металла подразумевает воздействие на поверхность заготовки или листа направленным пучком лазерных лучей. Интенсивное нагревание области резания запускает в структуре материала один из следующих процессов:

- Плавление. Так называют разогрев материала до температуры его плавления – перехода из твердого в жидкое состояние. При условии правильно подобранного режима воздействия и температуры лазерного луча плавление осуществляется только в зоне воздействия лазера без влияния на соседние области возле линии реза. Одновременно удается получить ровные срезы листа или заготовки, которые не требуют дополнительной зачистки или шлифовки. Одновременно с термическим воздействием на сплав осуществляется подача на поверхность металла сжатого газа, который выдувает расплавленные фрагменты из области воздействия, исключая образование оплавленных срезов. Если речь идет об обработке алюминия или нержавеющей стали, вместо кислорода на поверхность материала подается химически нейтральный азот. Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность.

- Горение. Такая технология резки металла лазером применяется только для черных сплавов и подразумевает воздействие на поверхность листа кислорода, обеспечивающего интенсивный процесс сгорания излишков материала. В числе преимуществ данной методики – высокая скорость обработки и низкая себестоимость, а в числе недостатков стоит отметить риск обгорания кромок детали вследствие термического воздействия. Из-за необходимости дополнительной обработки такой заготовки говорить об экономической целесообразности метода не приходится.

- Испарение. Эта технология резки металла целесообразна при работе с деталями небольшой толщины. Импульсное воздействие лазерного луча позволяет бережно воздействовать на линию реза, исключая разрушение соседних участков заготовки. Нагрев линии раскроя может составлять до 2500 градусов, что требует применения оборудования высокой мощности и обуславливает значительные энергетические затраты. Сравнительно высокая себестоимость метода испарения существенно ограничивает область его применения.

Все перечисленные методы лазерной резки металла сегодня выполняются на высокоточном фирменном оборудовании с применением лучших образцов расходных материалов. Такой подход позволяет устранить часть ограничений по применению того или иного способа, а также добиться неизменно высокого качества готовых деталей и элементов конструкций.

Какое оборудование применяется для лазерной резки

Многообразие современного оборудования для лазерной резки предусматривает введение особой классификации, упрощающей выбор станка или механизма для раскроя конкретного вида сплава. В зависимости от источника лазерного луча различают:

- Твердотельное оборудование, в осветительный модуль которого вмонтировано твердое рабочее тело и газоразрядная лампа повышенной мощности. В роли расходного материала выступает стержень из рубина или неодима, а аккумулирование лазерного потока осуществляется с применением системы зеркал. Благодаря многократным отражениям удается точно сфокусировать лазерный луч на линии резания, добиваясь высокой точности раскроя и снижая вероятность образования брака. Область применения оборудования данного типа – резка деталей – лазерная резка заготовок из меди, серебра, латуни или алюминия.

- Газовое оборудование. Углекислый газ в смеси с азотом и гелием обеспечивает активизацию электрических разрядов и их концентрацию, а мощность луча усиливает несложная зеркальная конструкция.

- Газодинамические устройства. Оборудование высокой мощности, позволяющее получить на выходе до 2700 градусов. Прохождение газа через сопло активизирует слабый лазерный луч и в разы увеличивает уровень его мощности, позволяя с легкостью раскраивать самые тугоплавкие виды металла. Вместе с газовым оборудованием такие устройства используются в раскрое пластика, металла или стекла.

От чего зависит качество резки лазером

Говорить о качестве лазерной резки металла позволяют:

- высокая точность резания;

- отсутствие шероховатостей на срезе;

- идеально ровный край, не имеющий признаков дефектов и не нуждающийся в дополнительной обработке, что увеличивает себестоимость раскроя заготовки.

Чтобы добиться требуемых результатов, при выборе оборудования и технологии резания следует учитывать рабочие характеристики используемого оборудования, материал и габариты детали, точность разработки макета и особенности гибкой настройки станка с учетом типа сплава и толщины заготовки. При условии выполнения данных требований точность раскроя будет составлять не более 0,1 мм без ущерба для высокого уровня производительности. Что касается скорости лазерной резки, на нее оказывают влияние толщина металла, его уровень теплопроводности и рабочая мощность используемого оборудования. Чем эффективнее сплав отводит тепло, тем больше энергии требуется для резания, и тем выше будет себестоимость услуги.

Особенности лазерной резки некоторых металлов

Методы лазерного раскроя металлических сплавов имеют свои особенности для каждого конкретного вида сплава.

Углеродистые и стальные сплавы конструкционного типа

Раскрой заготовок из указанных сплавов осуществляется с применением твердотельных или газовых видов лазерного оборудования с длиной волны от 1,07 до 10,6 мкм. В качестве дополнительного газового состава применяется кислород. Существует вероятность образования на торце следов оплавленного металла. Благодаря оптимальной прочности металла удается получить при раскрое аккуратный и ровный срез заготовки. Метод применяется для листов или деталей толщиной не более 25 мм, при превышении данного показателя качество работы ухудшается, и лазерный раскрой становится менее выгодным.

Нержавеющие стали

Для лазерной резки данного вида сплавов применяется лазер волоконного типа или газовое оборудование. При попытке лазерной резки данного типа сталей существует высокий риск образования шлаков в канале резания из-за присутствия в сплаве значительного объема легирующих элементов. Кроме того, при интенсивном тепловом воздействии нередко образуются тугоплавкие оксиды, замедляющие процесс резки из-за образования препятствия на пути лазерного потока. Поэтому перед началом работ рекомендуется точно отрегулировать поток газа. Толщина металла для получения ровного торца – до 15 мм.

Алюминиевые сплавы

Алюминий считается достаточно сложным металлом для лазерной резки, что обусловлено повышенной теплопроводностью, увеличенными оптическими параметрами и быстрым окислением. Для точного и ровного среза необходимо использовать оборудование повышенной мощности, что обеспечит высокую производительность и бережное воздействие на чувствительный металл. Структура на поверхности реза имеет характерную пористость, на нижней кромке присутствуют следы грата. Исключить интенсивное окисление позволяет использование вместо кислородной смеси азота. К обработке допускаются детали толщиной до 10 мм, раскрой которых выполняют на твердотельном оборудовании, реже – на станках газового типа.

Медные сплавы

Лазерная резка медных сплавов немало осложнена повышенной теплоемкостью этого металла, быстрым плавлением и увеличенным коэффициентом отражения энергии. Поэтому для раскроя используется твердотельное оборудование с импульсным режимом воздействия. Максимально допустимая толщина заготовки составляет не более 6 мм, а при использовании оборудования с углекислым газом – не более 2 мм. Волоконные лазеры при раскрое меди не используют из-за высокого риска обратного отражения с последующим разрушением рабочего узла вследствие интенсивного термического воздействия.

Практическое применение лазерной резки

Добиться высокой точности и качества лазерного раскроя материалов позволяет соблюдение последовательности работ:

- формирование эскиза с отражением основной концепции будущей детали;

- построение макета на основе выбранного материала;

- изготовление пробного образца на станке с ЧПУ;

- проверка качества готового изделия с внесением необходимых корректировок;

- запуск детали в массовое производство.

При создании пробного образца особое внимание уделяется качеству макета, а также выбору точных параметров воздействия на заготовку с учетом толщины листа и физико-химических параметров используемого сплава. Чтобы снизить вероятность брака при массовом производстве продукции, необходимо соблюсти ряд требований:

- все контуры выполняются в натуральном масштабе;

- внутренние и внешние контуры имеют замкнутую линию;

- наложение одной линии на другую вызовет многократное прохождение лазера по одной и той же линии, поэтому данный момент следует исключить;

- в используемую программу следует внести данные о типе сплава и количестве изготавливаемых деталей.

Использование специального программного обеспечения позволяет добиться высокой точности раскроя и исключить неблагоприятное воздействие на материал вследствие интенсивного нагрева структуры.

Процесс ценообразования при оказании услуг лазерной резки

Расчет стоимости услуги лазерной резки осуществляется на основании целого набора факторов:

- Вид сплава. Резка черных металлов обычно дешевле, тогда как раскрой стальных и алюминиевых сплавов, титана, меди и латуни имеет более высокую себестоимость.

- Толщина листа. Чем толще заготовка, тем дороже обойдется ее раскрой. Стоимость услуги в данном случае рассчитывается на основании точного расчета в зависимости от указанных заказчиком параметров.

- Сложность профиля, который необходимо получить с применением метода лазерной резки. Чем сложнее линия реза, тем выше цена выполненной услуги.

Важно: стоимость резки может меняться в зависимости от сложности поставленной задачи и дополнительных требований заказчика. Окончательная цена обсуждается до момента подписания договора. Уточнить прочие условия сотрудничества и обсудить возможность раскроя детали из заготовок определенной толщины можно, позвонив сотрудникам компании ООО «Премьер Лазер» по указанному телефону.

Лазерная резка материалов большой толщины

Лазерная резка материалов большой толщины требует создания особых условий, поэтому далеко не каждый станок способен выполнять эту задачу. Учитывается не только толщина материала, но и его вид – металл или неметалл, а также скорость оборудования во время работы.

Как видите, нюансов много. И их желательно изучить перед стартом. Даже если вы не сами будете осуществлять лазерную резку, а отдадите процесс на откуп профессионалу, вводная информация вам все равно пригодится. Зная некоторые правила и секреты, будет проще принимать готовую работу.

Основные принципы лазерной резки

Лазерная резка является технологией, заменяющей в современном мире механические способы обработки металлов. Ее главные достоинства – удобство, экономичность и большой спектр возможностей при реализации проектов, в которых требуется гравировка и раскрой заготовок.

Говоря о лазерной резке материалов большой толщины, нужно понимать, что конструкция используемого станка включает в себя такие элементы:

- система излучения, преобразования;

- излучатель с резонаторами;

- управляющая система;

- органы управления;

- узел, отвечающий за перемещение лазера над рабочей поверхностью.

Конструкция устройства во многом зависит от типа оборудования. Последние бывают:

- Газовые. Предполагают наличие стеклянной колбы, излучающей трубки и системы накачки инертных газов, таких как неон и гелий.

- Твердотельные. Обязательными элементами являются лампы накачки, импульсные лампы, рабочее тело, то есть рубин, и система отражающих полупрозрачных зеркал.

- Газодинамические. Устанавливается сопло для ускорения газов, система охлаждения.

При лазерной резке материалов, в том числе большой толщины, используется пучок плотностью 100 МВт/см 2 . Под его действием происходит быстрый разогрев и плавление поверхности заготовки. Благодаря теплопроводности раскраиваемого материала, луч проникает вглубь него, и как только в зоне нагрева достигается температура кипения, металл начинает испаряться.

Мощность луча влияет на то, какая обработка может выполняться при помощи конкретного оборудования. Лазерные установки способны осуществлять:

Первый подход считается наиболее выгодным при раскрое деталей, поскольку:

- ресурс лазера выше, чем в процессе испарения;

- ниже расход электроэнергии;

- возможна подготовка заготовок разной толщины;

- система управления обеспечивает точную регулировку луча, а именно его фокусировку, угол наклона;

- торцы раскроенных деталей отличаются высоким качеством;

- снижается вероятность образования окислов за счет добавления газов.

Испарение используют при работе с заготовками небольшой толщины. Поскольку данный метод отличается серьезным энергопотреблением, его редко применяют на практике, ведь такое производство деталей экономически нерентабельно.

Принцип действия лазера следующий: в трубке образуется лазерный пучок и проходит через три зеркала, после чего попадает на фокусирующую линзу, откуда направляется к месту резки. Пройденное лучом расстояние принято называть оптическим трактом. По мере движения мощность луча падает, из-за чего данный показатель на месте резки ниже, чем в лазерной трубке. Нужно понимать, что длина оптического тракта зависит от размера рабочего поля.

Особенности лазерной резки материалов большой толщины

Чаще всего лазерной резке подвергают большие толстые листы, например, фанера продается по 1,5 м 2 . Перед лазерной резкой материалов большой толщины нужно точно знать, предполагается ли предварительный раскрой листа и фрагмент каких габаритов отправится под лазер. На основании этих сведений подбирают размер рабочего поля лазерного станка – важно, чтобы он соответствовал параметрам обрабатываемого листа.

Также, говоря об особенностях лазерной резки материалов большой толщины, нужно отметить следующие нюансы:

- Фокусное расстояние линзы. В голове лазерного станка находится линза с определенным фокусным расстоянием, которое принято обозначать в дюймах. Линзы бывают коротко-, средне- и длиннофокусные – от данной характеристики зависит допустимая толщина реза.

Так, раскрой материала толщиной от 10 мм осуществляют при помощи среднефокусной линзы на 63–70. Зависимость простая: чем толще материал, тем большее требуется фокусное расстояние. Однако на фоне использования большего фокусного расстояния неизбежно происходит снижение эффективности работы. Это связано с тем, что вместе с увеличением длины фокуса меняется глубина реза, а скорость раскроя сохраняется на прежнем уровне.

Сила потока воздуха зависит от мощности компрессора. Однако практика показывает, что чем большую силу имеет струя, тем чище получается рез. Кроме того, благодаря подобной защите цвет материала по кромке реза останется неизменным.

Во время лазерной резки материалов большой толщины штатный компрессор показывает себя как недостаточно эффективный. Его необходимо модернизировать, чтобы увеличить напор воздуха, а значит, и мощность его подачи в область раскроя.

Толстые материалы, которые можно подвергать лазерной резке

- Нержавеющая сталь. Более концентрированный источник света создает меньшее пятно, при этом обеспечивает большую глубину фокуса. По этой причине оптоволоконные лазеры справляются с быстрым раскроем тонких листов, а материалы средней толщины режут более эффективно. С нержавейкой и тонкой низкоуглеродистой сталью толщиной до 6 мм волоконный лазер мощностью 1,5 кВт справляется за то же время, что и CO2-лазер на 3 кВт.

- Легированная сталь. Большая часть легированных сталей хорошо поддается раскрою лазером, при этом достигается высокое качество реза. Исключением являются инструментальные стали с высоким содержанием вольфрама и горячекатаные штамповые стали – при подобной обработке неизбежна эрозия и образование липкого шлака.

- Углеродистая сталь. Благодаря современным системам удается осуществлять лазерную резку данного материала большой толщины. А именно: производится раскрой пластины толщиной до 20 мм, а щель тонкой пластины может быть сужена до 0,1 мм. Лазерная резка низкоуглеродистой стали отличается совсем небольшой зоной термического воздействия, она плоская, гладкая, имеет хорошую вертикальность. При обработке высокоуглеродистой стали достигается более высокое качество кромки, однако при этом не избежать большей зоны термического влияния, чем при работе с низкоуглеродистой сталью.

- Алюминий и сплав. В данном случае речь идет о плавильной резке. При помощи вспомогательного газа из зоны обработки удаляется расплавленный материал, за счет чего получается кромка более высокого качества.

- Поролон. Обычно лазер используют для разрезания поролона толщиной 4-5 см. С этой целью применяют длиннофокусную линзу на 100, поскольку при работе с материалом такой большой толщины фокус нельзя оставлять на поверхности, его необходимо опустить вглубь поролона. Нагревание приводит к тому, что материал становится липким, поэтому необходим хороший обдув, регулируемый за счет мощности компрессора.

- Эва (этилвинилацетат). Данный материал известен как пена и имеет толщину 6–10 мм. Его часто режут при помощи лазера с использованием сильного компрессора, так как во время раскроя получается много грязи.

- Резина. Если необходимо разрезать резину толщиной от 5 мм, ее перегрев может привести к возгоранию. Избежать этого при лазерной резке материала большой толщины позволяет использование компрессора.

Правила резки толстой фанеры и дерева на лазерном станке

Процесс резания предполагает применение определенных функций оборудования. Так, при обработке материалов толщиной 8–10 мм используют лазерные трубки мощностью 120 Вт.

Ход работы таков:

- подготовка будущего рисунка – на данном этапе параметры изображения заносятся в память ПО в электронном виде;

- обработка заготовки лазером.

При лазерной резке материалов большой толщины основным параметром считается мощность лазерной трубки. Данная характеристика устанавливается на основании особенностей заготовки. При превышении оптимальной мощности неизбежно происходит увеличение ширины реза.

При изготовлении детали необходимой формы или чернового изображения допускается перемещение лазерного излучателя с максимальной скоростью. Но в результате работы на предельных скоростях происходит потемнение краев изделия. Для получения как можно более высокого качества раскроя рекомендуется использовать лазерный станок с ЧПУ.

Лазерная резка фанеры или натурального дерева невозможна без понимания ключевых тонкостей процесса и устройства. Основным минусом данной технологии специалисты называют высокую цену комплекта оборудования. Тем не менее, вложения оправдывают себя, поскольку аппаратура обеспечивает быструю обработку и высокое качество готового изделия.

Благодаря мощности лазера и его параметрам удается получить результат, который остается недостижимым при применении механической обработки. Лазер может использоваться на одном из этапов технологической цепочки или применяться в домашних условиях.

Раскрой лазером сопровождается формирование минимальных швов, а значит, происходит максимально точная обработка изделия.

Лазерная резка материалов большой толщины имеет такие тонкости:

- Вблизи места реза заготовка всегда темнеет. Поэтому нужно выставить требуемый обдув, чтобы избежать появления нагара. Либо можно удалить дефект с готового предмета при помощи наждачной бумаги, окрашивания или покрытия лаком.

- Разрезание происходит без приложения физических усилий.

- Качество детали зависит от исходного состава материала, задействованного оборудования и подобранных настроек.

- Для раскроя большого количества фанерных заготовок необходима система, в которую входит вытяжка. Если работы выполняются дома, промышленную вытяжку может заменить местная вентиляция.

- Лазерная резка не сопровождается образованием стружки, что упрощает уборку.

- Перед раскроем с поверхности заготовки необходимо удалить загрязнения, пыль.

- Нельзя пользоваться лазером для обработки материала с лакокрасочным покрытием.

Фанеру для получения заготовок выбирают в соответствии с такими правилами:

- Она должна быть сухой, ровной, поскольку искривление листа негативно отразится на качестве обработки. Важно, чтобы материал имел единую толщину по всей площади, иначе в работу поступит лист с волнистой структурой и луч лазера не сможет сфокусироваться для гравировки. Все это негативно отразится на результате лазерной резки материала большой толщины.

- Лучше избегать раскроя деталей, имеющих толщину более 10 мм. Дело в том, что фанера представляет собой клееные листы шпона, а в основе клеевого состава лежат формальдегидные смолы. Лазер не может резать смолу, и в местах ее переизбытка появятся дефекты. Также нужно понимать, что толстые заготовки режут на меньших скоростях, из-за чего может происходить обугливание кромок.

- Рекомендуется отдать предпочтение листам без сучков, поэтому наиболее подходящим вариантом считается фанера первого и второго сорта. Лазер плохо справляется с подобными дефектами материала и даже может испортить всю работу.

Еще один важный факт: фанера из твердых пород дерева имеет гораздо более светлый оттенок, поэтому на ней лучше получается выжигание. Линии реза кажутся темнее и могут быть менее глубокими, чем на иных материалах.

Зависимость скорости лазерной резки от толщины стали

При работе с инструментальными сталями выставляют стандартные настройки: мощность лазера 400 Вт, скорость раскроя примерно 1,7 м/мин. В результате получаются заготовки высокого качества, вне зависимости от конкретного вида металла или сплава.

Выбирая параметры для лазерной резки материалов большой толщины, необходимо помнить об их зависимости от толщины металла:

- Для обработки листа толщиной 1 мм используется установка мощностью 100 Вт и скорость реза примерно 1,6 м/мин.

- Металл толщиной 1,2 мм режется лазером мощностью более 400 Вт при скорости 4,6 м/мин.

- Более толстый лист от 2,2 мм предполагает использование лазера мощностью 850 Вт при скорости около 1,8 м/мин.

Обработка нержавеющих сталей производится при таких параметрах:

- Толщина заготовки в 1 мм требует применения лазерной установки мощностью 100 Вт при скорости реза до 1 м/мин.

- Материал толщиной 1,3 мм раскраивается при мощности 400 Вт и скорости 4,6 м/мин.

- Нержавейка толщиной 2,5 мм может быть обработана также при 400 Вт, однако необходимо снизить скорость до 1,3 м/мин.

- С металлом толщиной 3,2 мм можно продолжать работать на аналогичной мощности, еще снизив скорость до 1,1 м/мин.

Раскрой листов из сплавов титана предполагает следующую настройку:

- Толщина металла 0,6 мм требует использования лазерной установки на 250 Вт при скорости 0,2 м/мин.

- Материал толщиной 1 мм раскраивается при лазерной мощности не менее 600 Вт и скорости 1,5 м/мин.

При выборе между плазменной и лазерной резкой материалов большой толщины необходимо отталкиваться от типа и толщины заготовок. Также не стоит забывать о таком факторе, как цена, ведь лазерная установка отличается высокой стоимостью. Но часовая стоимость работы плазменного станка оказывается выше, когда требуется вырезать много отверстий в детали.

Лазерная резка толстого металла

Технология лазерной резки подразумевает воздействие на поверхность заготовки направленного луча лазера, который расплавляет металл и вызывает его полное сгорание с образованием ровного края, не требующего дополнительной обработки и шлифовки. Высокое качество резания обусловлено следующими особенностями лазерного потока:

- высокая точность направленности, что позволяет получить деталь с размерами, точно соответствующими требованиям проектной документации;

- монохроматичность, стабильность длины и частоты волны лазерного потока, благодаря которым его можно легко направлять и корректировать с помощью системы оптических линз;

- высокая суммарная мощность излучения, увеличивающая скорость резания без ущерба для уровня его качества.

Однако при нарушении технологии лазерного воздействия и низком качестве сырья существует вероятность появления брака. Кроме того, такой риск возникает при использовании оборудования ненадлежащего качества, в отношении которого нарушаются сроки и требования по проведению сервисного обслуживания. В числе наиболее распространенных дефектов лазерной резки толстого металла:

- Грат (облой) – затвердевшие капли расплавленного металла на кромке изделия, которые появляются при нарушении скорости или других технологических особенностей резки больших толщин. Изменения скоростного режима могут быть вызваны необходимостью защитить некоторые виды сплавов от деформации вследствие интенсивного теплового воздействия. Исправление появившегося дефекта возможно с использованием шлифовального инструмента или дополнительной обработки на специальном оборудовании, что увеличивает длительность производственного цикла и становится причиной повышения себестоимости изделия. Кроме того, существует риск изменения геометрических параметров детали вследствие дополнительной шлифовки, что делает ее непригодной для дальнейшего применения. Поэтому перед запуском деталей в массовое производство необходимо точно рассчитать оптимальную скорость и выполнить настройку оборудования с учетом качественных параметров металлического сплава.

- Неровные края среза. Данный дефект часто вызван нарушениями в конструкции режущего угла станка, из-за чего точное воздействие луча на линию реза становится невозможным. Кроме того, появление неровных краев связано с непрочным креплением листовой детали и ее уменьшенной толщиной относительно номинальных или расчетных данных.

- Появление вихрей и борозд на срезе толстого металла, что связано с физическими особенностями процесса лазерной резки. Обычно появление неровностей вызвано отрывом газового потока и его воздействием на металл вне зоны действия лазерного луча. Избежать появления неровностей позволяет корректировка выходного давления газа из сопла, а также подбор оптимального режима обработки металла с учетом использования как основного, так и вспомогательного газа.

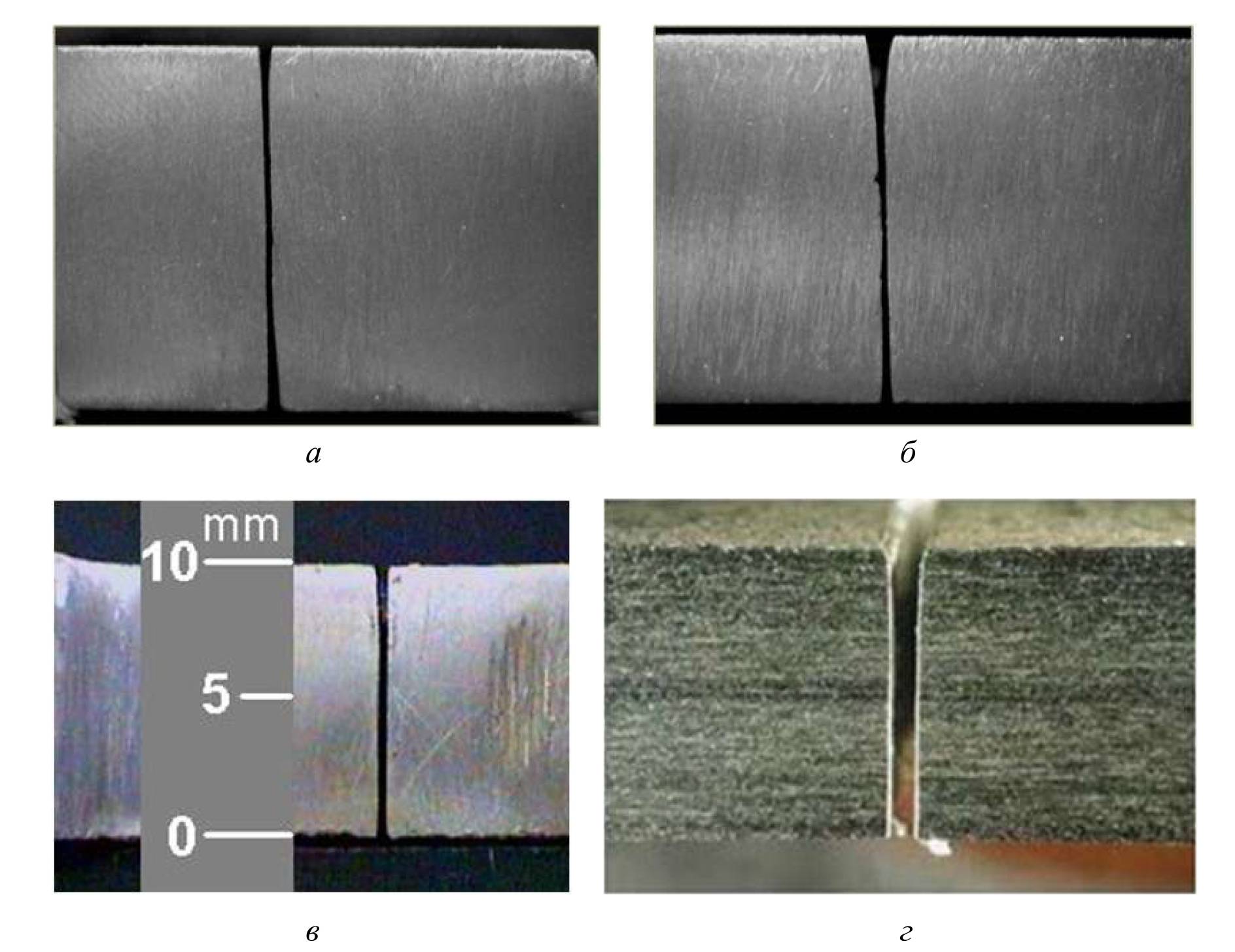

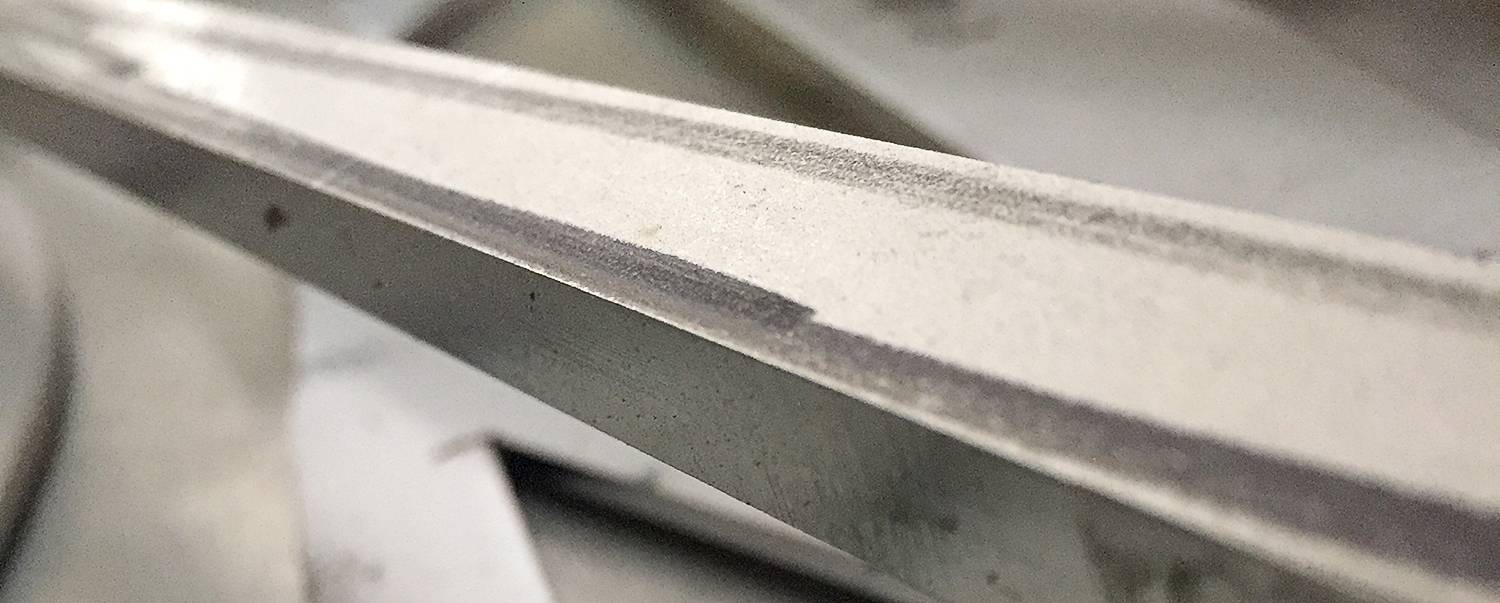

Чтобы резка толстого листового металла была сравнительно быстрой и качественной, необходимо увеличить мощность лазерного излучения. Но даже в этом случае скорость обработки значительно снижается, что приводит к замедлению процесса расплавления и сгорания металла, а также образованию на срезе капель грата и заметных шероховатостей. Кроме того, нередко проблемы возникают при обработке деталей с большим соотношением толщины и ширины резания. Обеспечить высокое силовое воздействие на металл в этом случае не представляется возможным, из-за чего нарушается процесс его полного удаления с линии кроя, и срез получается неаккуратным, требуя дополнительной шлифовки.

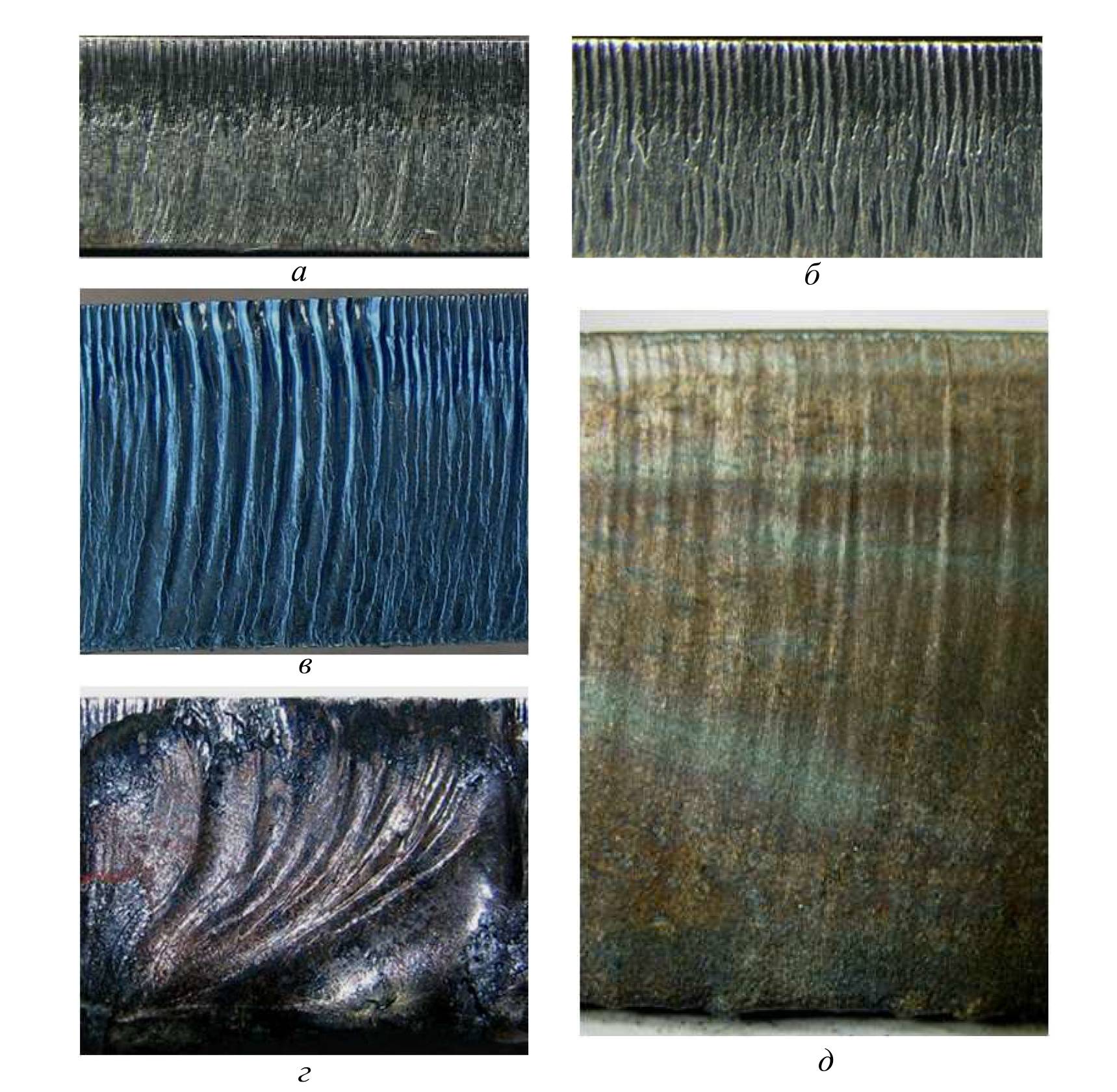

Рис.1 Фотографии дефектов лазерной резки, шероховатость и грат: нержавеющая сталь толщиной 5 мм (а) и 16 мм (б); титан 30 мм (в); электротехническая сталь 0,5 мм (г); нержавеющая сталь 5 мм (д), окисленная в нижней части реза за счет подмешивания воздуха; нержавеющая сталь 1 мм (е)

Особенности резки толстолистовых металлов

Снизить риск появления заметных дефектов позволяет подбор индивидуального режима резки толстых металлов для каждого отдельного вида сплавов.

Рис.2 Фотографии формы каналов лазерных резов в поперечных сечениях по отношению к направлению движения лазерного источника: (а, б) — титан, толщина 10 мм, СО2-лазер мощностью 4 кВт, фокусное расстояние 254 мм, ширина канала на половине толщины 330 мкм (а), заглубление фокуса 9 мм, (а) и 19 мм (б), давление 5 атм; (в) — нержавеющая сталь, толщина 10 мм, заглубление фокуса 13 мм; (г) — аустенитная нержавеющая сталь AISI 304, толщиной 6 мм

Рис.3 Фотографии рельефа поверхности при различных режимах резки малоуглеродистой стали СО2-лазером мощностью до 5 кВт с использованием традиционной лазерной резки с кислородом (а, б, в, г) и гибридной кислородной резки с поддержкой лазерного излучения (д). Толщина листа L, мм: 5 (а, б); 16 (в, г); 25 (д). Скорость резки Vc, м/мин: 1,6 (а); 1,5 (б); 1,0 (в); 0,6 (г); 0,27 (д). Избыточное давление, атм: 1,0 (а, б); 0,3 (в, г); 6,0 (д)

Легированные стали

Технология лазерной резки легированных сталей выбирается в зависимости от объема содержания в сплаве легирующих элементов. Чем их меньше, тем легче режутся заготовки. Если же количество легирующих элементов относительно велико, вязкость металла повышается, что дает интенсивный процесс окисления металла на срезе с изменением его оттенка и появлением заметных шероховатостей. При резке таких сплавов образуется мартенсит – слой закаленной стали по кромке заготовки, что требует дополнительной корректировки параметров резания.

Нержавеющая сталь

При лазерном раскрое нержавеющих сталей существует высокий риск образования на срезе слоя оксида хрома. Решением проблемы является замена кислорода азотом, который не вступает в реакцию с металлом и исключает процесс его окисления. Однако даже такое технологическое решение не позволяет снизить повышенную вязкость сплава, что вызывает появление дефектов по нижнему краю поверхности.

Алюминий

Лазерная резка алюминия имеет определенные сложности из-за высокой отражательной способности и значительной теплопроводности этого металла. Для него характерно появление множественных микротрещин при длительном интенсивном воздействии, что снижает прочность заготовок и вызывает их преждевременное разрушение. При этом попытка удалить поврежденный слой может стать причиной уменьшения геометрических размеров детали и становится причиной увеличения себестоимости раскроя. Поэтому лазерная резка алюминия применяется преимущественно при изготовлении заготовок и конструкций для нужд «наземного» машиностроения, где незначительные отклонения размеров не имеют принципиального значения.

Титан

Лазерная резка титана предусматривает замену кислорода и азота инертными газами - гелием и аргоном. Они не вступают в реакцию с металлом, что исключает появление на срезе целого ряда дефектов. Аргон считается более предпочтительным благодаря низкой себестоимости, однако его применение может вызвать снижение прочности титанового сплава с последующим снижением уровня прочности всей заготовки. Избежать подобных проблем позволяет использование газовой смеси из аргона и гелия в соотношении 1:1 или 1:4, что повышает качество раскроя и снижает риск порчи детали.

Цены на резку толстого металла на заказ в Москве

Компания ООО «Премьер Лазер» приглашает к сотрудничеству частных специалистов и предприятия, работающие в сфере металлообработки и изготовления металлических деталей и конструкций. Сегодня в перечне услуг цеха – профессиональная плазменная и лазерная резка толстого металла на заказ с гарантией сжатых сроков и высокого качества выполнения. В работе компания использует современные высокоточные станки и фирменное оборудование, исключающее порчу заготовок и обеспечивающее их точное соответствие требованиям чертежной документации. Цены на услугу рассчитываются в индивидуальном порядке и зависят от объема заказа, особенностей сплава и сложности линии кроя. Уточнить условия сотрудничества и уровень цен лазерной резки на заказ можно, позвонив сотрудникам «Премьер Лазер» по указанному телефону.

Технические трудности лазерной резки больших толщин

Нет никаких проблем с резкой стального листа толщиной менее 10 мм с помощью лазерного резака .

Но если вы хотите разрезать более толстый лист, вам часто приходится обращаться к мощному лазеру с выходной мощностью более 5 кВт, при этом качество резки также значительно снижается. Из-за высокой стоимости мощного лазерного оборудования режим работы выходного лазера не способствует лазерной резке.

Технические трудности резки толстого листа с помощью станка лазерной резки металла заключаются в следующем:

Процесс горения в квазистационарном состоянии трудно поддерживать

В реальном процессе резки лазерным резаком по металлу толщина листа, который можно разрезать, ограничена. Это тесно связано с нестационарным горением железной режущей кромки.

Для поддержания непрерывного процесса горения температура в верхней части щели должна достигать точки воспламенения.

Энергия, выделяемая сама по себе в результате реакции горения оксида железа, фактически не обеспечивает продолжение процесса горения.

С одной стороны, температура режущей кромки снижается за счет непрерывного охлаждения потоком кислорода из режущего сопла.

С другой стороны, слой оксида железа, образовавшийся после сгорания, покрывает поверхность заготовки, препятствуя диффузии кислорода. Когда концентрация кислорода снижается до определенной степени, процесс горения гаснет.

Когда лазерная резка осуществляется традиционным сходящимся лучом, лазерный луч действует на очень маленькую область на поверхности. Из-за высокой плотности мощности лазерного излучения температура поверхности заготовки достигает точки воспламенения не только в зоне лазерного излучения, но и более широкой области за счет теплопроводности.

Диаметр, с которым поток кислорода действует на поверхность заготовки, больше, чем диаметр лазерного луча.

Это указывает на сильную реакцию горения не только в зоне лазерного излучения, но и за пределами светового пятна, куда попадает лазерный луч.

При резке толстого листа скорость резки довольно низкая. Поверхность заготовки горит быстрее, чем скорость движения режущей головки.

После горения в течение некоторого времени процесс горения затухает из-за снижения концентрации кислорода.

Когда режущая головка перемещается в это положение, реакция горения начинается снова.

Процесс горения режущей кромки происходит периодически, что может привести к колебаниям температуры режущей кромки и плохому качеству разреза.

Чистоту кислорода и давление в направлении толщины листа трудно поддерживать постоянно

Снижение чистоты кислорода также является важным фактором, определяющим качество резки при раскрое толстого листа лазерным резаком.

Чистота потока кислорода оказывает сильное влияние на процесс резки.

При снижении чистоты потока кислорода на 0,9% скорость сгорания железо-кислородной смеси снижается на 10%.

При снижении чистоты на 5% скорость горения снижается на 37%.

Снижение скорости горения значительно уменьшит поступление энергии в разрезаемый шов и снизит скорость резания.

В то же время увеличивается содержание железа в жидком слое поверхности резания, что повышает вязкость шлака и приводит к затруднению выгрузки шлака.

Таким образом, в нижней части разреза будут образовываться серьезные шлаки, что делает качество разреза трудноприемлемым.

Для поддержания стабильности резки чистота потока режущего кислорода в направлении толщины листа, а также давление должны поддерживаться постоянными.

В традиционном процессе лазерной резки используется обычное коническое сопло, которое может удовлетворять требованию использования при резке тонких листов.

Однако при разрезании толстолистовой пластины в поле потока формируется ударная волна при увеличении давления подачи.

Ударная волна несет много опасностей для процесса резки, например, снижает чистоту потока кислорода и влияет на качество разреза.

Существует три способа решения этой проблемы:

- Добавить пламя предварительного подогрева вокруг потока режущего кислорода.

- Добавить вспомогательный поток кислорода вокруг основного потока режущего кислорода.

- Целесообразный выбор конструкции внутренней стенки сопла для улучшения поля воздушного потока.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: