Лазерная резка металла дома

Лазерная резка является наиболее прогрессивной, но и дорогой по стоимости технологией. Зато с ее помощью можно достичь таких результатов, которые не под силу другим способам обработки металла. Способности лазерных лучей придавать любому материалу нужную форму поистине безграничны.

Уникальные возможности лазера основываются на характеристиках:

- Четкая направленность – за счет идеальной направленности лазерного луча энергия фокусируется в точке воздействия с минимумом потерь,

- Монохроматичность – у лазерного луча длина волн фиксирована, а частот — постоянна. Это позволяет сфокусировать его обычными линзами,

- Когерентность – у лазерных лучей высокий уровень когерентности, поэтому их резонансные колебания усиливают энергию на несколько порядков,

- Мощность – вышеперечисленные свойства лазерных лучей обеспечивают фокусировку энергии высочайшей плотности на минимальной площади материала. Это позволяет разрушать или прожигать любой материал на микроскопически малом участке.

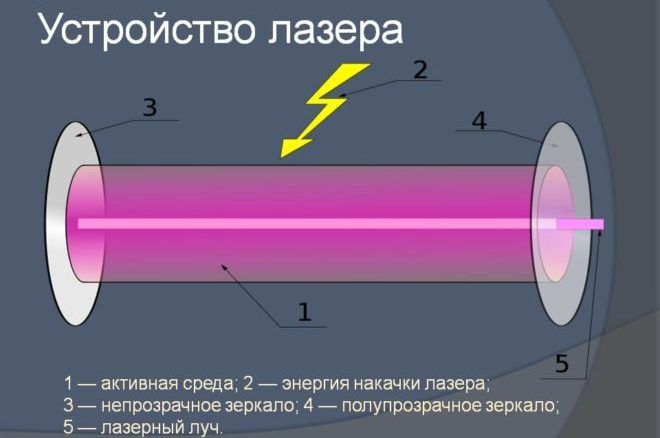

Устройство и принципы работы

Любое лазерное устройство состоит из следующих узлов:

- источника энергии;

- рабочего органа, продуцирующего энергию;

- оптоусилителя, оптоволоконного лазера, системы зеркал, усиливающих излучение рабочего органа.

Лазерным лучом точечно создается нагрев и плавление материала, а после продолжительного воздействия — его испарение. В результате шов выходит с неровным краем, испаряющийся материал осаждается на оптике, что сокращается срок ее эксплуатации.

Для получения ровных тонких швов и удаления паров используют технику выдувания инертными газами или сжатым воздухом продуктов расплава из зоны воздействия лазера.

Заводские модели лазеров, оборудованные высококлассными материалами, могут обеспечить хороший показатель углублений. Но для бытового использования у них слишком высокая цена.

Модели, изготовленные в домашних условиях, способны врезаться в металл на глубину 1-3 см. Этого хватит, чтобы изготовить, например, детали для декорирования ворот или заборов.

В зависимости от используемой технологии резаки бывают 3-х видов:

- Твердотельные. Компактны и удобны в использовании. Активный элемент – кристалл полупроводника. У моделей с малой мощностью вполне доступная цена.

- Волоконные. В качестве элемента излучения и накачки используется стекловолокно. Достоинствами волоконных лазерных резаков являются высокий КПД (до 40%), длительный срок эксплуатации и компактность. Так как при работе выделяется мало тепла, нет нужды в установке системы охлаждения. Можно изготавливать модульные конструкции, позволяющие объединять мощности нескольких головок. Излучение транслируется по гибкому оптоволокну. Производительность таких моделей выше твердотельных, но их стоимость дороже. . Это недорогие, но мощные излучатели, основанные на использовании химических свойств газа (азота, углекислого газа, гелия). С их помощью можно варить и резать стекло, резину, полимеры и металлы с очень высоким уровнем теплопроводности.

Самодельный бытовой лазер

Для выполнения ремонтных работ и изготовления металлических изделий в быту часто требуется лазерная резка металла своими руками. Поэтому домашние умельцы освоили изготовление и успешно пользуются ручными лазерными устройствами.

По стоимости изготовления для бытовых нужд больше подходит твердотельный лазер.

Мощность самодельного прибора, конечно же, нельзя даже сравнивать с производственными аппаратами, но для использования в бытовых целях он вполне подойдет.

Как собрать лазер, используя недорогие запчасти и ненужные предметы.

Для изготовления простейшего прибора понадобятся:

- лазерная указка;

- фонарик на аккумуляторных батареях;

- пишущий CD/DVD-RW (подойдет старый и неисправный);

- паяльник, отвертки.

Процесс изготовления лазерного резака

- Из компьютерного дисковода нужно извлечь красный диод, который прожигает диск при записи. Обратите внимание, что дисковод должен быть именно пишущим.

После демонтажа верхних крепежей, извлекают каретку с лазером. Для этого аккуратно снимают разъемы и шурупы.

Для извлечения диода необходимо распаять крепления диода и извлечь его. Делать это нужно предельно аккуратно. Диод очень чувствительный и его легко повредить, уронив или резко встряхнув.

- Из лазерной указки извлекают содержащийся в ней диод, и вместо него вставляют красный диод из дисковода. Корпус указки разбирают на две половинки. Старый диод вытряхивают, подковырнув острием ножа. Вместо него помещают красный диод и закрепляют клеем.

- В качестве корпуса лазерного резака проще и удобнее использовать фонарик. В него вставляется верхний фрагмент указки с новым диодом. Стекло фонарика, являющееся для направленного лазерного луча преградой, и части указки надо удалить.

На этапе подключения диода к питанию от аккумуляторных батарей важно четко соблюсти полярность.

- На последнем этапе проверяют, насколько надежно зафиксированы все элементы лазера, правильно подключены провода, соблюдена полярность и ровно установлен лазер.

Лазерный резак готов. Из-за малой мощности использовать в работе с металлом его нельзя. Но если необходим прибор, режущий бумагу, пластик, полиэтилен и другие подобные материалы, то этот резак вполне подойдет.

Как усилить мощность лазера для резки металла

Изготовить более мощный лазер для резки металла своими руками можно, оснастив его драйвером, собранным из нескольких деталей. Посредством платы резаку обеспечивается нужная мощность.

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Сборка лазерного резака такая же, как у описанной выше модели.

Чтобы снять статичность с диода, вокруг него наматывают алюминиевую проволоку. С этой же целью можно использовать антистатические браслеты.

Советы по сборке

Для проверки работы драйвера измеряют мультиметром силу тока, подаваемого на диод. Для этого к прибору подсоединяют нерабочий (или же второй) диод. Для работы большинства самодельных устройств достаточна сила тока 300-350 мА.

Если нужен более мощный лазер, показатель можно увеличить, но не более 500 мА.

В качестве корпуса для самоделки лучше использовать светодиодный фонарик. Он компактный и его удобно использовать. Чтобы не испачкались линзы, устройство хранят в специальном чехле.

Важно! Лазерный резак является своего рода оружием, поэтому нельзя направлять его на людей, животных и давать в руки детям. Носить его в кармане не рекомендуется.

Следует заметить, что лазерная резка своими руками толстых заготовок невозможна, но с бытовыми задачами он вполне справится.

Тонкости производства лазерной резки

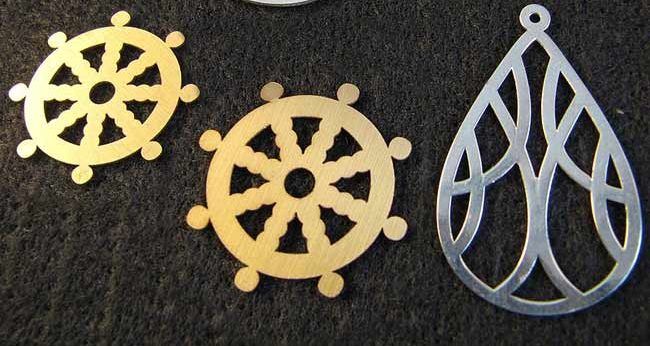

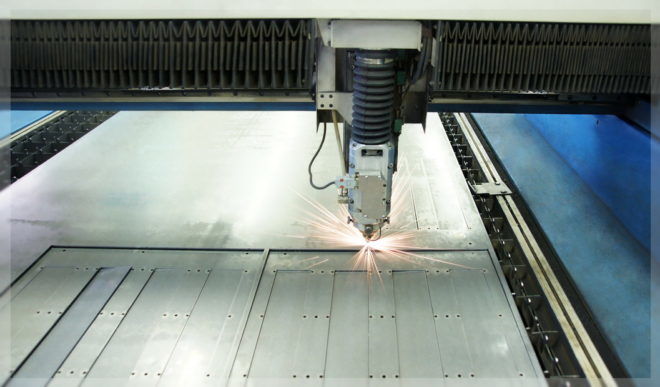

Лазерная резка – инновационная технология обработки металлических заготовок, которая применяется в производственных масштабах компаний, а также умещается в небольших частных мастерских. Благодаря уникальной установке, продуцирующей лазер, на определенном участке материала создает фигурные формы деталей.

Способ лазерной обработки подходит для каждого металлического материала, но индивидуальные особенности конкретного сырья все-таки имеются.

В чем заключается изюминка технологии?

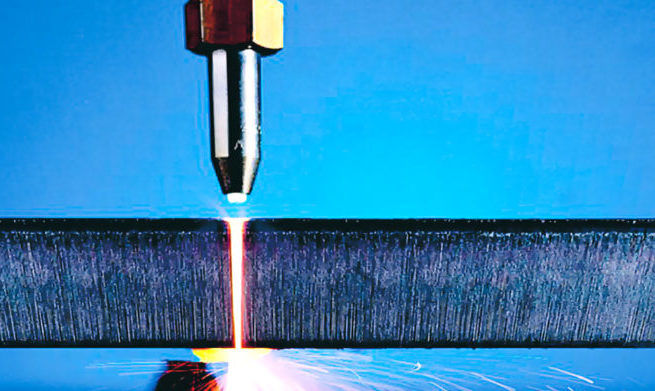

Исходя из названия метода обработки, основное действие выполняется специальным лазером. Дорогостоящее оборудование фокусирует луч на маленькой площади, в результате чего образуется неимоверное количество энергии.

Под воздействием высокоплотного излучения происходит разрушение любого металла – он плавится, сгорает, иногда моментально испаряться.

Рассматривая характеристики лазерного воздействия, выделяют следующие аспекты процесса:

- отличительной чертой луча в сравнении с обычными световыми волнами является постоянная длина и частота продуцируемой волны. Это свойство обеспечивает отличную фокусировку с помощью системы линз на любой имеющейся поверхности;

- направленность луча всегда поддерживается в высокой концентрации, усиливает эффективность маленький угол рассеивания энергии;

- когерентность – способность сосредоточить в одной области множество однотипных процессов, ведущих к преобразованию материала. Суммарная мощность установки увеличивается за счет полного резонанса, всех происходящих внутри лазера процессов.

Подобные особенности обуславливают энергетическое постоянство, благодаря чему лазерная резка металла считается уникальным высокоэффективным методом получения необходимых деталей.

Тонкости технологического процесса

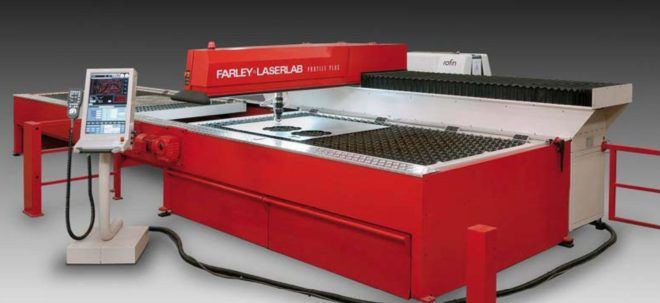

Современная лазерная установка – идеал оборудования, одновременно воплощающий скорость, невероятную точность обработки и простоту управления сложной машиной.

Благодаря внедрению компьютерного оснащения стало возможным устранить фактор человеческой ошибки, избегать излишков, обеспечить качество каждой выпущенной детали.

Работающая автоматизированная машина поддерживает постоянство сфокусированных лучей, совмещая линзами всю энергию в одном мощном потоке – лазере. При соприкосновении с поверхностью происходит нагревание исключительно намеченной линии разреза, при этом остальная часть заготовки остается незадействованной в процессе. Отсутствует лишняя деформация, чрезмерного нагревания всей детали с дальнейшим повреждением особо уязвимых областей не происходит.

Технология лазерной резки металла позволяет работать с мягкими сплавами и тонкими листами заготовок. Способы выполнения обработки подразделяются на два типа:

- лазерную резку плавлением детали;

- выполнение обработки путем испарения.

Плавление наиболее распространенный и дешевый способ достижения результата. Воздействие фокусированных лазерных волн на металл приводит к его нагреванию. Высокая температура на определенном участке становится причиной расплавления детали, а при равномерном смещении луча получают желаемую форму.

Если воздействие луча чрезмерное и энергия достигает второго физического рубежа – молекулы материала начинают закипать. При кипении наблюдается мгновенное испарение частичек детали.

На заметку: процесс испарения считается наиболее эффективным и точным методом обработки. Но для поддержания запредельного уровня энергии требуется множество ресурсов и производственных мощностей. Резку металла лазером по методу испарения считают дорогостоящим этапом производства, он существенно увеличивает себестоимость конечного результата.

Новый лазер – преимущества внедрения технологии

Создание некоторых важных элементов производственных машин и любого профессионального оборудования требует максимальной точности обработки металлических заготовок.

Достигнуть требуемого высокого результата позволяет лазерная резка металла, обладающая весомыми преимуществами в сравнении с известными альтернативными методами обработки:

- автоматизированный программный контроль качества и заложенный алгоритм работы позволяют увеличить точность резки, это является предпосылкой создания сложных элементов;

- скорость процесса существенно превосходит остальные способы;

- лазерное воздействие ограничивает чрезмерный перегрев заготовки, мягко разрезает материал;

- производительность любой лазерной установки обеспечивает заблаговременное выполнение крупных срочных заказов;

- температурному нагреву подвержена исключительно область разреза;

- допускается выполнение контурной резки любой сложности;

- объемы излишков регламентирует компьютер. Программа рассчитывает наиболее рациональное расположение всех необходимых форм;

- отверстия характеризуются минимальным диаметром, равным 0,5 мм.

Лазерную обработку металлов приравнивают к передовым производственным технологиям, что заставляет многих заказчиков уходить от старых производителей деталей к современным методикам.

Если компания внедряет этот метод обработки, то существенно возрастает качество выпускаемой продукции, появляется возможность выполнения индивидуальных заказов.

Резка алюминия – основные нюансы и характеристики процесса

Обработка алюминиевых заготовок происходит по определенному автоматизированному шаблону. В программу загружаются чертежи будущей детали, этот процесс позволяет избежать дорогостоящего привлечения узких специалистов. Дополнительная экономия заключается в рациональном расположении формы детали на имеющейся заготовке, снижается процентное количество излишков.

Распространенным производственным действием считается лазерная резка стали, а также работа с деревянными материалами.

В процессе обработки алюминиевых листов совместно с основным лазерным лучом в сфокусированную зону подается поток воздуха, он увеличивает общую энергию луча, а также служит своеобразным мусоропроводом для образующихся шлаков и продуктов плавления.

Основными нюансами в работе с алюминиевыми заготовками являются:

- небольшие производственные скорости – высокоскоростные установки не контролируют образование на поверхности заготовки деформаций;

- в процессе работы отсутствует прямой контакт с материалом, лазер просто прожигает поверхность алюминия;

- продувная зона обеспечивает полную очистку контура, эта функция весьма актуальна при дальнейшем сваривании;

- автоматизированная установка при правильно заложенном чертеже справляется с неимоверно сложным проектом детали.

- алюминий не приемлет исправлений – человеческий фактор полностью исключается за счет системы ЧПУ.

При обработке мягких металлов часто появлялся фактор статического влияния крепежных элементов, особенно устаревших производственных машин, но лазерная резка нержавеющей стали не требует закрепления заготовок. Достаточно просто положить заготовку в рабочую зону, а машина выполнит все необходимые операции в точности с заявленным электронным чертежом.

Лазерный станок с ЧПУВыполнение резки других материалов

Сложное выполнение художественной резки, раскройка рядовых материалов при работе с автоматизированной лазерной машиной ЧПУ становятся довольно обычной заводской работой. Кроме алюминиевых листов, подобные установки легко справляются с несколькими видами металла:

- нержавеющими материалами;

- листами из других материалов;

- стальными заготовками;

- латунью.

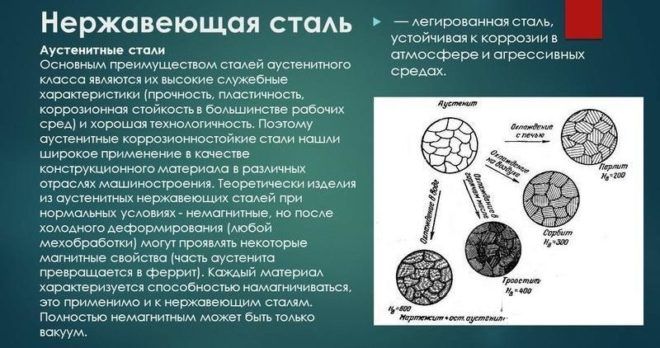

Работа с нержавейкой приравнивается к сложным энергозависимым проектам, поскольку материал отличается высокой сопротивляемостью к любому типу энергетического и физического воздействия. Мощный лазер и компьютеризированная начинка установки позволяют получить сложные фигуры и уникальные детали, прочность которых будет на высоком уровне.

Обработка нержавеющей стали

Лазерная резка нержавейки получила особую популярность. Особенностями процесса обработки нержавейки выступают:

- вся раскройки материала производится бесконтактным способом, что исключает даже минимальную деформацию деталей в местах воздействия машины;

- даже при работе с этим сложных материалов отсутствует фактор погрешности;

- лазерная резка материала исключает шансы образования отслоения краев, заусениц, а кромка края не деформируется;

- общие временные затраты существенно ниже, что обуславливает небольшое снижение стоимости подобных услуг;

- показатель мощности лазера не имеет ограничений по толщине заготовок из нержавейки. Любой лист материала будет равномерно разрезан с учетом заложенного чертежа.

Достоинством процесса лазерной обработки нержавеющих материалов считается отсутствие какого-либо влияния на качественные свойства детали, это не снижает длительность эксплуатационного периода.

Этот материал обладает уникальной защитой от коррозии, а прошлые технологические процессы всегда способствовали снижению способности противостоять окислению. Лазер не способен снижать физические свойства.

Медь и латунь – обработка материала лазером

Для обеспечения раскройки медных листов требуется правильно выставить параметры установки ЧПУ, что во многом предопределяет качество конечных форм. Выполнять резку необходимо на низких скоростях и при максимальной мощности луча. Только такое соотношение условий позволит создать идеальный требуемый продукт. Пренебрежение технологичными нюансами приводит к деформированию кромок и нарушению структурной целостности.

Латунь, как материал, не требует определенной скрупулезной настройки программы резки, допускается проведение раскройки при стандартных параметрах оборудования. Но именно лазерная методика обработки гарантирует отсутствие любых структурных повреждений. Нарушения физических свойств, перегрева детали в процессе работы не происходит. Лазерная резка металла – современный способ ювелирной обработки материалов.

Лазерный резак своими руками. Часть номер ноль. Силовая

В свое время я очень сильно хотел заиметь ЧПУ лазер, не то чтобы он был очень нужен для работы или хобби, но тем не менее вещь полезная в подсобной мастерской, да и круто же!

В интернетах изобилуют статьи о том, как разломать старый дэвэдэ писюк, и достав диодик, вставить его в каретку например старого 5" флоппи дисковода. Это конечно классно, развивающие и просто. Но скучно и к тому же абсолютно бесполезно. Я решил собрать что-то такое, что можно было бы использовать для работы, ну или хотя бы это было весело. И уложившись максимум в 150 баксов.

И так, коль уж всем известные политические события привели к тому, что пользоваться алиэкспрессом стало не выгодно, то пришлось кинуть клич по знакомым служителям науки и просто странным личностям. И не зря, через некоторое время, в результате бартерной сделки, от одной странной личности мне досталось вот это:

ЛГН-703, CO2 лазер с примерно 60 ваттами выходной мощности, здоровая дура с водяным охлаждением и длиной почти два метра. На меня, как на человека, державшего в руках на тот момент максимум китайские зеленые лазерные указки, он произвел впечатление уже своими размерами.

К сожалению, какой либо внятной документации на него в сети не нашлось в принципе, так что пришлось импровизировать. Примерно сопоставляя по размерам с его китайскими собратьями, было вынесено предположение, что труба эта обладает выходной мощностью около 60 ватт, для работы ему требуется 25 кВ как минимум, для поджига — около 35. А исходя из среднего КПД углекислотных лазеров в 10 процентов, для выхода на расчетную мощность ему нужно кушать что-то около 25-30 мА.

И так, есть два пути изготовления блока питания:

1)Большой Железный Трансформатор. Из минусов — во первых хороший анодник не так просто найти — в советском союзе почему-то они были изделиями штучными и зачастую очень хренового качества, так что выгорали первыми. Как вариант, можно использовать трансформаторы для неоновой рекламы (есть экземпляры на 10-15 кВ и 60 мА), соединяя их вторичные обмотки последовательно (Осторожно! вторичная обмотка каждого НСТ имеет заземленную среднюю точку на корпусе!), но это колхоз «60 лет без председателя» как он есть — эти трансы ни разу не рассчитаны на такое варварское использование и вполне себе могут сгореть, закоротив первичные и вторичные обмотки в одно целое. Во вторых — для поджига все равно придется использовать двухполупериодный умножитель, а так как это сетевые 50 герц — конденсаторы будут большими (всякие там К75-25 и подобные на 40-50 Нф в плечо). В третьих — если вы захотите управлять мощностью луча, то вам все равно придется колхозить громоздкие тиристорные схемы. Из плюсов — это дешево и сердито. Старые НСТ вам отдадут едва-ли не даром (кстати да, хороший нст — тяжелый нст), на выпрямительных диодах тоже можно сэкономить (пойдет всякий шлак типа 2Ц202 и тому подобных).

2)СолидСтейт. Из минусов — он может влететь в копеечку, особенно если вы покупаете все детали в ЧипДипе и у вас нет даже дедушкиного осциллографа. Дыа, были кирпичи полумостовые — стали силановые. Ну еще после N комплектов убитых драйверов и mosfet\igbt транзисторов вы будете читать таки датшиты и прочую умную литературу (хотя это скорее плюс) Из явных плюсов — это компактно, мощно и интересно.

Пожалуй на втором пункте остановимся по подробнее.

И так, теперь стоит определиться с топологией нашего инвертора. Полный мост — слишком много паять, да и вероятность ошибки в два раза больше. Всякие двухтактные автогенераторы (пуш-пул там например) — слишком маленький КПД и большая вероятность накосячить (ну не сложилось у меня с ними, не сложилось), А вот полумост — это стильно, модно и молодежно! Раскачивать мы будем феты IRFP460, хоть у них и достаточно «тяжелый» затвор. А драйвить его мы будем конечно-же при помощи IR2153! Во-первых по тому, что не нужно много паять, а во-вторых это универсальный ответ на вопрос «а почему-же таки он у меня взорвался?!». Спустя некоторое время вкуривания мануалов и чтения тонн бессмысленного бреда на флайбек.орг.ру, родилась вот такая, децл переделанная схема одного местного господина «Seriyvolk».

Ворнинг! Алярм! Аттеншн! По цепям гуляют большие токи, присутствует высокое напряжение (десятки киловольт). Следи за собой, будь осторожен! Ответственности за невинно убиенных домашних животных, пробитые летающими конденсаторами головы и оторванные пальцы автор не несет

С охлаждением все вышло гораздо проще — в закромах родины была найдена здоровая колба аппарата Кипа, в ближайшем зоомагазине за 300 рублей были куплены силиконовые шланги для аквариума, а в магазине автозапчастей — насос омывателя от ТАЗика, вроде-бы нивы.

Первое, что сгорело, это самопальный умножитель (составные диоды всегда обвязывайте шунтирующими резисторами). Но, лазер вполне себе завелся от обычного телевизионного УН9-27, которых у меня оставалось еще штуки две-три.

Хоть он и потребляет от силы 1\4 от нужной мощности и разряд еле виден, он ЖЖЕТ! Не сфокусированным лучом воспламеняет ДСП и жжет фанеру (о бумаге я просто умолчу),

Смотрите в следующих сериях:

— допиливание блока питания с краткими пояснениями «как работает полумостовой инвертор» и «что я сделал не так в этот раз», изготовление и заливка блока удвоителя напряжения, сборка в аккуратный корпус и попытка организовать электронное управление мощностью (на IRке, дыа).

— изготовление двух координатной системы позиционирования луча из древнего сканера и какой-то матери. Попытки приделать к этому зеркала так, чтобы их можно было свести.

— Погромирование микроконтроллеров.

И много чего еще интересного и занятного, так что не переключайтесь.

P.S. Ах, да. К вопросу о технике безопасности. Так как излучение лазера лежит где-то в районе 10600нм, то для глаз он особой опасности не представляет (ну точнее не большую, чем для любых других открытых участков тела с тонкой кожей\слизистыми оболочками) — при попадении глаза под сфокусированный луч на полной мощности он скорее всего оставит небольшой ожог на задней стенке черепа :)

Лазерная резка: как избежать неудачи при работе с резаком?

Cтанки лазерной резки c ЧПУ нельзя назвать дешевыми, но средней руки предприниматель уже может себе позволить такую систему. Некоторые модели из Китая стоят около $4000. Лазером можно делать все — вырезать корпуса приборов, отдельные элементы конструкции, наносить изображения на металл, дерево, кожу и пластик.

Но наличие компьютерного управления вовсе не значит, что оператор может отдыхать на кушетке с любимой книжкой в одной руке и бутылкой пива — в другой. Для того, чтобы результат работы удовлетворял всем критериям успеха, оператору нужно приложить немалые усилия. На каких этапах резки сфокусировать внимание? Об этом рассказывает мастер, который довольно продолжительное время работал с системами лазерной резки разного типа.

Подготовка к работе

Даже на этом этапе многое может пойти не так. Ошибку можно допустить, подключая питание. Или вообще что-то можно собрать не так, и все пойдет прахом после подключения электричества. Сейчас многие системы содержат аварийную «защиту от дурака», но бывает всякое.

Вот так иногда приходится доставлять оборудование к месту установки

Проблемы могут быть не технического характера, например — плохо проверили габариты оборудования, и все — в двери оно не пролезает. Что делать? Разбирать станок? Не всегда возможно. Расширять дверной проем? Тоже сложно.

Подключение вытяжки и охлаждения (технический проект, бюджет). Для работы лазерного резака нужна не только энергия. Требуется также вытяжка и охлаждение. Вытяжка может быть любой, в зависимости от специфики аппарата. Чем короче трубы вытяжки, тем лучше (по возможности, конечно). Если же охлаждение водяное, требуется подвод дистиллированной/очищенной воды. Об установке вытяжки и охлаждения нужно подумать заранее, а не после того, как лазерный резак уже куплен.

Шум и запах. Работающий лазерный резак, его охлаждение и вытяжка производят много шума. Кроме того, будет и запах, какой хорошей вытяжка бы ни была. Работать система может часами, поэтому и место стоит выбрать соответствующее — такое, где резак мешать не будет. Обо всем этом лучше всего тоже позаботиться заранее. Вытяжка должна действительно выводить воздух с парами обработанного материала из помещения, а не гонять его по кругу.

Несмотря на советы в стиле КО, довольно много новичков о чем-то забывают, чем-то пренебрегают. И потом, уже после установки, может быть мучительно больно из-за нерешенной заранее проблемы.

Начало работы

Отсутствие системы подачи сжатого воздуха в место резки. Если такой системы нет или она отказала, то воспламеняющийся материал, с которым сейчас работает резак, вполне может загореться.

При подаче воздуха в место работы все пары отработанного материала уходят, а температура не успевает подниматься слишком быстро.

Использование проприетарного программного обеспечения. Недорогой лазерный резак из Китая, вероятно, будет работать с собственным закрытым программным обеспечением. Это, в большинстве случаев, проприетарное ПО, написанное производителем оборудования, и с этим программным обеспечением могут возникнуть неожиданные проблемы. Речь идет о CAD-программах, в которых готовятся модели для резака, несовместимых с ПО лазерной системы. Какие-то файлы могут не импортироваться, а какие-то — не экспортироваться. Это сильно замедляет работу, а сама проблема в некоторых случаях может испортить весь рабочий процесс. Если случилось нечто подобное, то можно подумать о смене CAD-программы (какой бы удобной она бы ни была) или замене контроллера.

Ошибка в характеристиках рабочего материала. В некоторых случаях характеристики купленного для работы материала (пластик, металл и т.п.) могут значительно отличаться от реальности. И тогда настроенный на один режим работы принтер может испортить весь проект из-за расхождения описанных производителем и реальных параметров материала.

Тестовый образец кожи после нанесения рисунка

Поэтому не стоит пускать в работу (например, начинать гравировку) рабочий образец — лучше проверить на тестовом образце, который не жалко испортить.

Рабочий процесс

Оставляем аппарат без присмотра. Как уже говорилось выше, оператор должен внимательно следить за системой все время. Если этого не сделать, то аппарат в силу каких-то сбоев (самых неожиданных) может полностью выйти из строя:

Каким бы ни был качественным и безопасным резак, какие бы технологии защиты в нем ни использовались, всегда есть вероятность возгорания отдельных элементов станка или рабочего материала. Это актуально даже для тех материалов, с которыми раньше владелец станка работал без проблем. Сбойнуть может программное обеспечение или электрическая сеть системы. Отказать может сервопривод, также может оборваться ремень. Если случилось что-то подобное, оператор может обесточить станок, и последствий проблема иметь не будет.

Неправильная фокусировка лазера. Для того, чтобы результат был идеальным, линзы должны быть настроены тоже идеально. Если что-то настроено хотя бы немного не так, работа может пойти прахом.

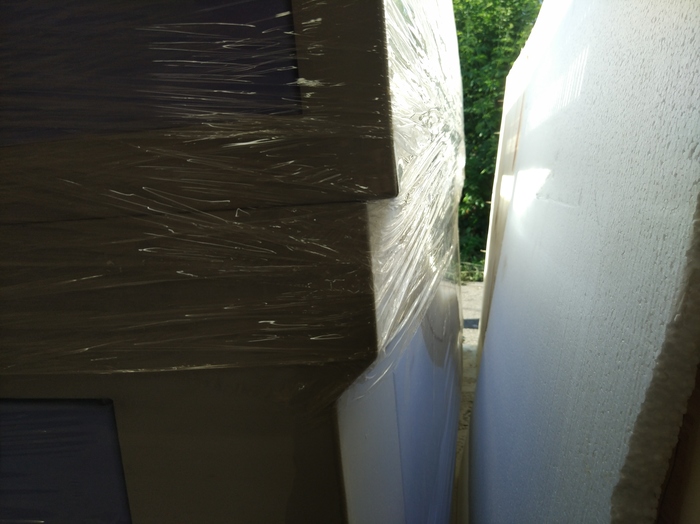

Защита поверхности. Нанесение узора на поверхности лучше производить с использованием защиты. Это может быть специальная пленка, которая не даст поверхности рядом с рабочей областью деформироваться или менять цвет. Многие типы пластика для резака уже продаются с такой защитой. Но здесь есть еще одна проблема.

Невозможность удаления защитной пленки по окончанию работы. Защитить поверхность просто, но нужно еще и снять защиту после работы. Под влиянием лазера пленка иногда может сплавиться с образцом, что приведет к неаккуратному внешнему виду. Такие случаи нужно предусматривать заранее, обдумывая ход работы.

Уникальные свойства материала. Характеристики некоторых типов материалов могут повлиять на процесс резки и отобразиться на конечном результате. К примеру, работа с зеркальной поверхностью — это проблема. Дело в том, что лазер, используемый для гравировки, отражается от зеркальной поверхности, и изображение получается двойным.

Очистка от мусора. Обычно лазерная резка не производит слишком уж много мусора. Но все же такой мусор есть, полностью от него избавиться нельзя. И если его не убрать вовремя, это может повредить поверхность материала — частички мусора могут загореться или сплавиться с изделием.

Выделение вредных веществ. В качестве примера стоит привести ПВХ. При резке поливинилхлорида лазером в воздух выделяется хлор. Как известно, это тяжелый газ, и он будет опускаться в недра машины. Хлор обладает коррозийными свойствами. Газ взаимодействует с большим количеством материалов, включая изоляцию, резиновые прокладки и т.п.

Если все идет хорошо – это не значит, что результат будет оптимальным

Допустим, все прошло хорошо, сбоев не было. Но прежде, чем радоваться хорошо выполненной работе, постарайтесь проверить, все ли действительно близко к идеалу.

Здесь все отлично благодаря проведенному ранее тесту с кожей

Дело в том, что у некоторых материалов во время нагревания лазером проявляются необычные свойства (деформация, изменение цвета и т.п.). Из-за этих свойств материал может менять свой внешний вид самым неожиданным образом. Проблемы могут быть и иного характера:

Нежелание что-либо менять

Это самая распространенная проблема. «И так сойдет», — эта поговорка становится призывом к действию для многих из нас. Она может привести к чрезмерным расходам, неудачному результату резки, недовольству клиентов. Если уж вы решили использовать лазерную резку, как профессионал, то и поступать должны, как настоящий мастер. За машиной нужно следить, ухаживать. Нужно выполнять многие правила эксплуатации лазерного резака и стараться эти правила не нарушать. И тогда все будет хорошо.

Гаражная лазерная мастерская. Пост №3. СО2 лазер по металлу.

Сегодня я расскажу Вам историю своего большого (по моим меркам и для моей мастерской и для моих нужд) станка. О трагеди, которая случилась ещё до начала работы и о методах их исправления. По традиции прошу, не ругайте меня за моё правописание. Оно хорошее но почему то очень сильно хромает, так что тех, кому "ЖЫ" и "ШЫ" доставляют адскую резь в глазах до кровоподтёков, пожалуйста, либо терпите, скрепя зубами либо просто пролистайте этот пост и даже не открывайте его. Благодарю за понимание.

И так. Прошлым летом вместе со станком 900х600 с камерой приехал и этот здоровяк:

Знакомьтесь - это СО2 лазер, no name, копия знаменитого Raylogic 1600х1000 с металорежущей головой. Про аварию с этим станком я уже упоминал в одном из своих постов. Копия достаточно хорошая и скажу более того, этот станок был сделан на том же заводе, что и Raylogic, только в третью смену, что называется налево, из тех же комплектующих, только покрашен в другой цвет, так что сильно подробно о начинке я рассказывать не буду. Если Вам интересно, то ТХ в интернете более чем достаточно.

Приключения с этим станком начались, как выяснилось ещё до того, как он попал в мои загребущие лапёшки, но выяснилось это только при вскрытии упаковки, а пока торжественный момент разгрузки и состояние эйфории поднимали меня на крыльях и заставляли парить, как маленького мальчика, которому папа купил заветную и долгожданную машинку!

По скольку грузовик, который привёз мне "небольшие" коробочки со станками не смог подъехать достаточно близко к моей мастерской, пришлось искать площадку, на которой смогли бы развернуться два грузовика. Пришлось немного пошалить, но тем не менее перегрузка прошла успешно и без происшествий.

Доехали до мастерской, и скорее, скорее открывать ящики. Собственные крылья счастья признаться очень сильно мешали. Я в суете не мог найти нужные инструменты, три раза перевернул мастерскую в поисках лома и отрезного круша для болгарки, в итоге нашлись только ножницы по металлу и два молотка, с помощью которых в кратчайшие сроки все ящики были распакованы. Скажу я вам ребята, ни до ни после я с такой скоростью, даже с правильными инструментами не открывал ящики так быстро.

Но как водится, всему хорошему рано или поздно приходит конец. В моём же случае наступил ппц. Точнее не так. ПИЗДЕЦ.

"Так, спокойствие Малыш, только спокойствие" - говорило мне внутреннее приведение с моторчиком - "сейчас успокоимся и будем думать, что будем делать. " Но спокойствие не приходило, а попытки успокоиться ещё больше разжигали мой пукан до такой степени, что тягу, которую она создавала, с лихвой бы переплюнула бы двигатель ракеты "Тополь". Несоклько фоток. No comments.

Ну и пара видосиков всего этого.

Ну вы понимаете да. Даже спустя год, продолжает подгорать от этой ситуации. В общем список повреждений:

1) Сорвана нафиг верхняя часть станка. Болты срезаны;

2) Поведена крышка. Каким чудом уцелели стёкла, не понятно до сих пор;

3) Незначительно поведена рама. Хотя как сказать, не значительно. Для такого станка отклонение в соосности даже на пол миллиметра дико критично;

4) Сорваны со своих мест рельсы оси Х;

5) Лопнул держатель ламелей (на видео видно);

6) Порваны управляющие провода на оси Х;

7) Труба стоимостью 150 тысяч (на тот момент) разбита в дребезги.

И это не считая мелочевки такой, как погнутый дымоприёмник внутри станка. Её похоже хорошенько так припечатало улиткой, которая ехала внутри станка, кучи сколов, царапин, погнутых кронштейнов с зеркалами, надорванных ремней и тд.

Тут же был сделан звонок поставщику и доложено о сложившейся ситуации. в трубке так же слышался звук начинающей запускаться на форсаже турбины. В какой то момент мне даже показалось, что телефон начал передавать запах подгорающего стула, на котором сидел Руслан. Через 10 минут он был на месте. Составили акт и начали предъявлять претензии как китайцам, так и транспортной компании, начали выяснять, на каком этапе случился этот подвох. Но опять же давайте обо всём по порядку.

Умные люди скажут, а какого хрена я подмахнул документы о приёмки груза, что говорится не глядя. А вот тут то и состоялся главный подвох. На первый взгляд упаковка была совершенно целая. Только чуть позже, когда нервы немного расслабились и прояснились некоторые моменты всего этого безобразия выяснилось, что станок был перепакован. То есть кто то намеренно пытался скрыть то, что его обо что то сильно шибанули. На наш вопрос китайцам, что за фигня, они отправили видео, как они его бережно, на погрузчике завозят в фуру, яки беременную женщину на последних сроках ставят на законное место для транспортировки. К китайцам вопросы отпали, следовательно вопросы могут оказаться только либо к нашим российским перевозчикам, либо к казахским ибо станок ехал землёй через Казахстан. Мы решили для начала прояснить обстановку у наших товарищей, они по крайней мере не отмажутся в стиле моя твоя непонимая. Они кстати нам и намекнули, что когда они у казахов его забирали, фанера, которой был обшит станок какая то не такая, слишком уж качественная, не похожая на ту, в которую китайцы заворачивают своё оборудование. Вот тут то и прозвенел звоночек. На фанере, в которую был завёрнут станок стоял штамп ТАВДИНСКОЙ фанерной фабрики! С ума сойти. Ну тут либо наши привирают, либо казахи накосячили.

Начали пытаться дозваниваться до казахов. То, как мы пытались добраться до манагеров и руководства, выяснить, кто вообще был ответственный за груз и что вообще у них там произошло, это история, достойная отдельного поста. В общем путём задалбывания всех и вся мы с горем пополам выяснили, что у них "сломался" погрузчик и они выгружали станок вчетвером (на минуточку станок весит почти 600 кг с упаковкой) и немножечко не расчитали свои силы и уронили его на бордюр. Вы только вдумайтесь. Они выгружали вчетвером станок весом почти 600 кг вчетвером из фуры, без приёмной аппарели, то есть на землю. Это какими дебилами надо быть, что бы так работать. В последствии выяснилось, что погрузчика у них в принципе нет, а даже воровайку, что бы это разгрузить нанимать дорого в итоге получилось как то так. Контора называется "Апельсин". Никогда не пользуйтесь услугами этой конторы!

В общем пару дней потратили на выяснение всех этих нюансов. Далее последовала переписка с китайцами на предмет замены станка или хотя бы какой то компенсации, но тут нам повезло. Китайцы само собой признали случай не гарантийным, но согласились выслать всё, что сломано в станке с хорошей скидкой.

Ещё день потребовался нам на дефектовку станка. Список со всеми мелочами набрался приличный и пополнялся после первого пробного пуска ещё наверное месяца 4. Если быть кратким и забежать вперёд на пол года - то поменяна была половина станка. Единственное в итоге, что оказалось живое - это мат плата, плата авто фокуса и драйвера. Всё остальное, вплоть до петлей крышки под замену. Радует одно, что поставщик, за подобный геморой и хорошее с ним отношения сделал мне внушительную скидку.

В общем в течении полугода мы возились с этим станком, что бы нормально его запустить, пришлось пересверливать все отверстия, колея оси Y стала на 10 мм уже, на качестве работы станка это никак не сказалось, через месяц приехала новая трубка и благополучно была водружена уже в вытянутый по своим местам корпус. Новые кронштейны зеркал тоже пришлось пересверливать, поскольку старые отверстия не совпадали с новыми, голову менять не стали, но в последствии она подверглась серьёзной доработке, по скольку и ей в итоге досталось, но об этом мы узнали значительно позже и просить с китайцев новую, пусть даже и с хорошей скидкой уже было неудобно, да и своими силами справились. В общем только к февралю месяцу 2019 мы смогли уверенно запустить станок. Дальше, из за всех изменений пришлось немного понастроить электронику, хотя, как показала практика можно было этого и не делать.

Наконец то можно было выдохнуть. Пукан уже подостыл, а от казахов мы не смогли добиться хоть какого либо вразумительного ответа на вопросы "Кто виноват?" и "Что делать?" они вообще в какой то момент обнаглели и начали съезжать, типа это не мы и всё такое. Но чего уж теперь.

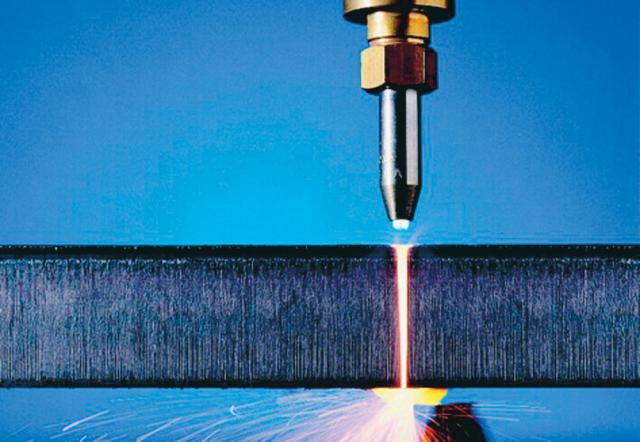

С февраля месяца я начал осваивать металлорезку на СО2 лазере. Дело, как выяснилось, не простое. Ну во первых, пришлось разжиться кислородным баллоном, ибо для резки металла нужно не только давление в место реза, но и кислород, для того, что бы лазер таки смог нагреть металл до нужной температуры, поджечь его, а то, что не сгорело - выплюнуть давлением всё того же кислорода. Несолько раз читал, как некоторые товарищи яко - бы резали нетолстые металлы, а именно чернягу до 1.5 мм с атмосферой (с обычным компрессором) и давлением в 8 атмосфер. Но у меня такой эксперимент поставить не удалось, да и сейчас проверить не смогу, по скольку покупка компрессора не входит в мои планы в ближайшее время. Зато, с кислородом отлично режется черняга до 2х мм и нержавейка до 1.5 мм. Скорости конечно не великие, но на безрыбье и рак рыба. Всё таки не волоконный лазер. Была попытка нарезать что нибудь с азотом. Но к сожалению опыт показал, что с азотом на СО2 лазере резать вообще ничего невозможно. Оцинковка к слову не режется от слова совсем, либо у меня руки не из нужного места растут.

Поигравшись со станком на маленьком кусочке его рабочего поля я посчитал, что я достиг того уровня, что я могу начинать принимать заказы на металлорезку. и тут фортуна, как мне казалось улыбнулась. Выстрелил интересный заказ. Точнее меня попытались за уши подтянуть к этому заказу. Ну что - ж, попытка не пытка.

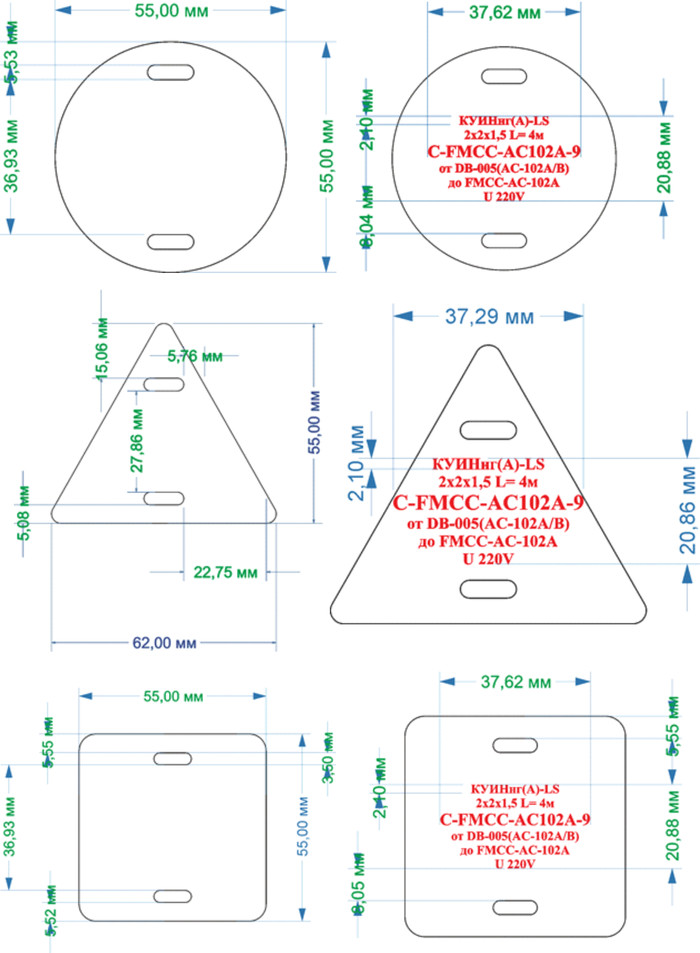

Заказчику требовалась хренова гора бирок на провода. Тянули они какую то то ли ЛЭП, то ли запускали производственное помещение, не суть дела важно, но почему то им нужны были бирки из нержавейки треугольной, круглой, квадратной и прямоугольной формы по заданному госту.

После того, как я услышал про ТУ я заподозрил что то неладное. Начал гуглить этот ГОСТ. Оказалось, что заказчик - это фирма подрядчик, которая из шкуры вон лезет, что бы не получить по шапке от заказчика и пытается усидеть жопой сразу на двух стульях. Как выяснилось ГОСТ, который они мне дали - не имеет никакого отношения к форме самих бирок (о чём говорилось изначально). Всё как всегда. Заказчик хочет то, не зная что. В итоге силами заказчика было найдено некое ТУ По которому уже и были изготовлены пробники.

Полтора месяца согласований, договорённостей и как итог, ничего, всё спустилось на тормозах. Обидно. Но эта попытка заняться металлорезкой выявила ещё кучку нюансов, о которых я не знал, выявились ещё некоторые косяки станка, такие как зеркала, точность юстировки, настройки резки.

Зеркала. Как выяснилось, я установил вкруг не те зеркала, которые нужны. Я поставил простые, которые ставятся на все СО2 станки. Как выяснилось, их светоотражающая способность недостаточна для того, что бы резать металл качественно. Они гасят достаточно большую часть излучения, которая необхадима для резки железяк. Пришлось заказывать зеркала с напылением селенида цинка. А стоят они по сравнению с обычными прилично.

Юстировка. Никогда не думал, что из за конечной погрешности в 1 мм возможно получить непрорез в металле. Раньше я считал, что юстировка - хоть и очень важный момент, но не до такой степени. В общем научно практическим путём стало известно, что даже если ты попадаешь лучём лазера в сопло 1 мм, но есть откланение хотя бы в пару десяток от его центра, то на больих толщинах (а для этого станка 1.5 мм уже внушительная толщина металла) то мы гарантированно получим на обратной стороне огромное количество града и облоя. Он конечно не очень страшен и легко счищается, но тем не менее момен неприятен. Если конечная юстировка уходит больше чем на 3 десятки, то мы с высокой долей вероятности получим непрорез и бонусом облой на лицевой стороне реза, а это уже совсем неприятно.

Настройки резки - это отдельная песня. Не только скорость резки оказалась важна, но так же для каждой толщины металла своё рабочее давление подаваемого газа (больше в нашем случае, не значит лучше), мало того, Если резать например нержавейку допустим 0.8 мм со скоростью 8 мм/сек, то рабочее давление требуется 4-5 атмосфер, а если резать со скоростью 15 мм/сек то давление можно убавить до 2.5, - 3 атмосфер. Такой парадокс на самом деле ни разу не парадокс, просто на меньшей скорости металл в районе реза нагревается больше, чем если скорость будет выше, от сюда и возможность экономии кислорода. Так же для каждой толщины металла требуется своё фокусное расстояние. промажешь на 1-2 десятки, и всё, начинаются пляски с бубном с очисткой задней стороны от большого количества облоя.

В отличии от резки фанеры, резка металла имеет свои особенности в плане начала реза и конца реза. Не достаточно просто взять и резануть. Сначала лист металла надо пробить. Делается это перед тем, как голова поедет по контуру. Голова опускается, находит заданное фокусное расстояние, и делает от 2х до 15 ударов на максимальной мощности (количество ударов задаётся в ручную в зависимости от толщины металла). После того как мы получили отверстие дальше лазер уже спокойно режет металл выплёвывая в обратную сторону всё, что не сгорело. Так же немаловажен так называемый "заход на путь". Это важно в тех случаях когда приходится резать что то толще, чем 0.5 мм. Надобность этого захода состоит в том, что когда лазер пробивает металл, особенно толстый, он не всегда способен сделать это с первого раза, а иногда даже не с пятого. Как следствие на лицевой стороне образуется наплыв из расплавленного металла который выдувает давлением воздуха из сопла. Вот пример непрореза с облоем на внешней стороне в точке пробоя:

В чертеже же в данном случае заход на путь выглядит так:

Красным крестиком соответствнно обозначено место пробоя.

Расход кислорода получается немаленький. Одного полного баллона хватает ровно на 90 погонных метров реза. Так что придётся изыскивать средства на баллоны, если вдруг у меня массово пойдёт металлорезка, а пока выполняю мелкие заказы и для себя режу немного. Ну и на последок ещё один видосик, как всё это дело режится и работает.

Ну и напоследок затравка на завершающий пост, о волоконном маркере.

P.S. нержавейка попалась к слову какая то странная. По маркировке она aisi 416 режется как нержавейка, пока её не трогаешь - нержавейка, но стоит её только начать резать, гравировать, поцарапать, как в месте, где на неё воздействовали она начинает потихонечку ржаветь. может быть кто то подскажет, почему так происходит и какая нержавейка - точно нержавейка?

Читайте также: