Крепление алюминия к металлу

Сварку алюминия со сталью часто применяют в радиоэлектронике, авиации и производстве бытовой техники.

Особенности сварки алюминия со сталью

Соединение этих металлов позволяет изделиям из них совмещать их преимущества. Если нужно получить качественный сварной шов, обязательна подготовка металлов перед сварочным процессом и соблюдение технологии сварки.

Сварка алюминия и его сплавов со сталью имеет свои нюансы:

- у этих двух металлов большая разница в температурах: пока сталь только прогревается, алюминий уже становится жидким;

- коэффициент линейного расширения обоих металлов так же сильно различается, поскольку возникают значительные термонапряжения по линии перехода от стали к алюминию;

- разные теплопроводность и теплоёмкость металлов приводят к термическим напряжениям;

- в сварном шве может образоваться тугоплавкая окисная плёнка. Чтобы её устранить, рекомендуют использовать специальный флюс.

Качественное сварное соединение должно обладать пластичностью не ниже, чем у стали, и прочностью не ниже, чем у алюминия.

Для соединения алюминия и стали чаще всего используются аргонодуговая сварка с неплавящимся электродом или сварка через биметаллические вставки. В промышленности также используют сварку взрывом, диффузионную, лазерную, электронно-лучевую и точечную сварки.

Сварка алюминия со сталью аргонодуговым способом

Перед началом сварочного процесса кромки металлов рекомендуется очистить и нанести на них защитное покрытие. Самое доступное по цене из них — цинковое.

Присадочный материал в этом случае — проволока марки АД1 из алюминия с присадкой кремния (он хорошо влияет на формирование диффузионной прослойки стабильного качества) или проволока из сплава АК-5.

Важно! АМг-6 не рекомендуют применять, поскольку эта присадка дает низкую прочность сварного шва.

Чтобы подготовить стальную деталь к сварке, для стыкового соединения нужно скосить кромки под углом 70° для максимальной прочности соединения.

Кромки нужно тщательно очистить пескоструем или механически обработать, затем нанести поверхностный слой.

Аргонодуговую сварку алюминия и стали отличает расположение дуги: в начале сварки первого прохода оно удерживается на присадочном прутке, а в процессе сварки последующих проходов — на присадочном прутке и образующемся валике. Это обезопасит покрытие от преждевременного выгорания.

Во время сварочного процесса важно последовательно накладывать валики шва (зависит от вида соединения).

- сварка МИГ — происходит на постоянном сварочном токе обратной полярности;

- сварка ВИГ — бывает и на переменном сварочном токе, и на постоянном токе прямой полярности.

Величина сварочного тока должна зависеть от толщины свариваемого металла:

Техника выполнения сварных швов

Для соединения алюминия и стали нужно выбирать способ техники сварки углом вперёд, с углом наклона электрода от вертикали вдоль оси сварного шва 40-45 градусов.

Важно правильно выбрать скорость сварки, поскольку от неё зависит, сколько между собой будут взаимодействовать жидкий алюминий и сталь. Это напрямую влияет на толщину и стабильность соединительного слоя.

Скорость сварки необходимо выбирать максимально возможной: не менее 7 м/ч для сварки первых проходов многопроходных сварных швов и не менее 12 м/ч для однопроходных и последующих проходов многопроходных сварных швов. На это есть причины:

- интенсивное образование интерметаллидов во время длительного контакта стали и алюминия на высоких температурах;

- интенсивное образование корунда и рост зоны слабины;

- интенсивное выгорание цинка.

Сварочные и наплавочные швы нужно выполнять без поперечных и возвратно-поступательных колебательных движений. Присадку в сварочную ванну нужно подавать со стороны оцинкованной стали для уменьшения выгорания цинка.

Горелку нужно смещать относительно стыка сварного шва в сторону алюминия или алюминиевого сплава на 1-3 мм. Это связано не только с уменьшением выгорания цинка, но и с тем, что, обладая высокой теплопроводностью, алюминий нагревается и расплавляется значительно медленнее, чем сталь и цинк, который её покрывает.

Послесварочная термическая обработка сварного соединения нежелательна, температура его эксплуатации не должна превышать 270 градусов. В противном случае, толщина прослойки может увеличиться, что приведёт к снижению динамической прочности или разрушению сварного шва.

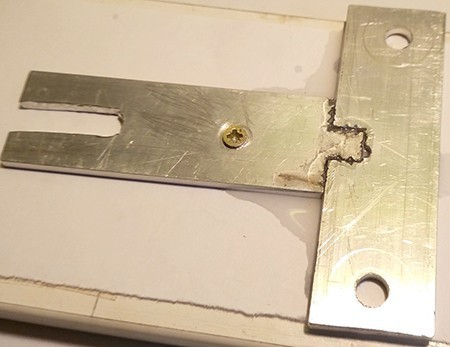

Сварка через биметаллические вставки

Биметаллические переходные материалы (вставки) — это алюминиевые элементы, к которым уже прикреплен другой материал.

Для сварки вставок чаще применяют стандартные технологии — GMAW и GTAW.

Стальную сторону вставки нужно приварить к стали, алюминиевую — к алюминию. В процессе важно не перегреть вставки, иначе образуется хрупкое интерметаллическое соединение на стыке стали и алюминия внутри вставки.

Разрушение сварного шва, содержащего интерметаллиды происходит, как правило, ещё во время горения сварочной дуги. Но даже если шов не разрушится в процессе или в конце сварки, он напомнит о себе, когда изделие будут эксплуатировать.

Сначала лучше варить алюминий с алюминием. Это позволит увеличить отвод тепла при сварке стали со сталью и не допустит перегрева на участке соединения стали с алюминием.

Этот способ часто применяют, когда хотят получить качественные сварные швы. Подобную технологию используют в судостроении.

Другие способы сварки алюминия со сталью

Лазерным способом пользуются не только для создания миниатюрных соединений, но и для того, чтобы получить длинные швы, например, в автомобильной промышленности. Этот способ позволяет тонко управлять тепломощностью импульсного лазерного излучения.

Чтобы получилось нахлёсточное соединение, нагрев лазером нужно вести со стороны стали. Она нагреется до температуры, когда алюминий уже расплавится, но останется твёрдой.

Прочность швов можно повысить с помощью присадки на основе алюминия.

Диффузионная

В этом сварочном процессе соединяемые детали не расплавляются. Но из-за их продолжительного контакта на высокой температуре образуются интерметаллидные фазы.

Электронно-лучевая

На сталь наносят буферные покрытия из титана, никеля и циркония: тогда сварочный процесс будет успешен.

Точечная контактная

Хорошее точечное соединение стали и алюминия получается не всегда, даже если варить на конденсаторных машинах с жестким режимом разряда.

Этого можно избежать, применив промежуточную биметаллическую ленту. Полученные точечные соединения по прочности можно сравнить с клепаными.

Сварка взрывом

Соединения алюминия и стали, которые получаются при взрывном сварочном процессе, применяют на верфях Японии, Польши, США, Великобритании, Франции и других стран в качестве промежуточного элемента, который потом приваривают к основным материалам изделия.

Какие саморезы выбрать для монтажа алюминиевых конструкций?

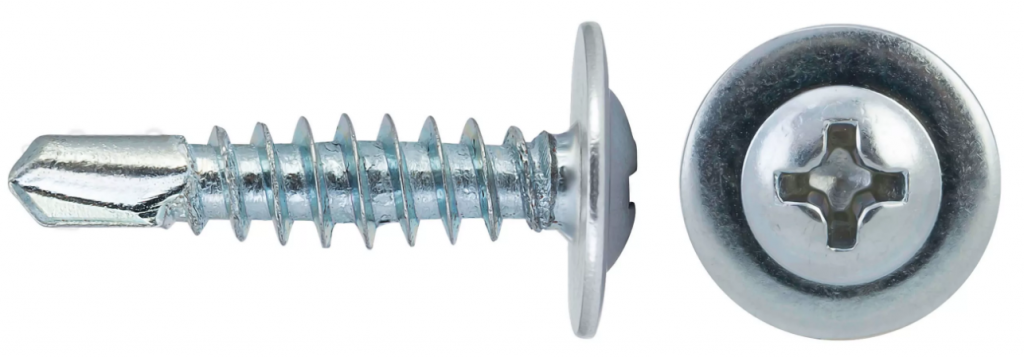

Самонарезающий винт — универсальный тип крепежа, который прочно соединяет элементы из стали, дерева, алюминия, полимеров и цветных металлов. Это более надежный вариант фиксации, по сравнению с гвоздями. К тому же, крепеж можно выкрутить обратно за считанные секунды. Саморезы могут скреплять между собой материалы, отличающиеся по свойствам.

Простая конструкция делает эти детальки компактными, обеспечивая очень прочное и долговечное сцепление соединяемых элементов. Стержень с нарезанной резьбой пробуривает отверстие, а головка фиксирует крепеж в посадочном месте. Саморезы отличаются по длине, толщине, форме и материалу изготовления. Существуют и универсальные модификации, подходящие для большинства работ.

Чем отличается саморез от шурупа?

У каждой разновидности крепежа свое назначение. Неправильный выбор приводит к порче материала и недолговечности соединений. Саморезы самостоятельно нарезают резьбу, поэтому идеально подходят для алюминиевых конструкций. Но как их не перепутать с шурупами?

Главное отличие — резьба. Самонарезающий винт оснащен резьбой с высокими ребрами и более острым наконечником. Пробуривая отверстие, он самостоятельно закрепляется при помощи собственных витков на стержне. Шуруп, напротив, требует предварительного сверления.

У самореза витки резьбы размещены по всему стержню. Это особенно важно для надежной фиксации тонких листов алюминия. Шурупы предназначены для стяжных соединений, поэтому оснащены гладкой частью стержня под шляпкой. Так, при динамических нагрузках, материал, в который ввинчен такой крепеж, не будет растрескиваться.

Еще одно отличие самореза от шурупа — материал изготовления. Винты выливаются из легированной стали, тогда как шурупы — из более мягких сплавов. Саморезы закаляют, а затем покрывают антикоррозийным слоем. Оцинкованный крепеж отличается желтым или серебристым оттенком, а оксидированный или фосфатированный — черным. Нержавеющая сталь легируется никелем или хромом для придания сплаву пластичности.

Технология закаливания придает изделию особой прочности, показатель которой достигает 55 HRC. Твердость металла позволяет закручивать саморезы даже в очень плотные основания. В отличие от самонарезающих винтов, шурупы не подвергаются закаливанию, поэтому остаются мягкими. Благодаря пластичности, они не ломаются, а гнутся.

Небольшой вес, достаточная плотность и хорошая прочность — это лишь некоторые из свойств алюминия. Элементы из этого цветного металла соединяют аргоновой сваркой, заклепками и, чаще всего, винтами. Саморезы для алюминия активно применяют в строительстве лодок и самодельных транспортных средств. Это позволяет легко собирать и разбирать конструкцию.

Сооружения из листового материала зачастую подвержены вибрациям, например, в транспорте, источником колебаний может быть трансмиссия или двигатель. Вот здесь и пригодится крепление алюминиевого профиля, которое значительно прочнее обычных винтов или болтов.

- Длина. Этот показатель рассчитывается суммарной толщиной двух соединяемых элементов. После вкручивания крепежа, с обратной стороны должно выступать три витка резьбы.

- Шаг. Для массивных изделий используют фиксаторы с мелкой резьбой. Тонкие элементы соединяют саморезами с крупным шагом резьбы.

- Материал изготовления. Сплав подбирается с учетом условий, в которых будет использоваться крепеж. Для производства моторных лодок, изготовления автомобилей и отделки фасадов используют фиксаторы из нержавеющей стали. Саморезы для монтажа алюминиевых конструкций не рекомендуется применять в изделиях, которые будут контактировать с морской водой. Соль разрушает цветной металл. Появившаяся коррозия может переброситься на материал самой конструкции и разрушить его.

- Защитное покрытие. Для наружных работ используют саморезы с антикоррозионным слоем. Алюминий сам по себе образовывает на поверхности защитную пленку, поэтому не все крепежные элементы таким составом.

- Уплотнительная шайба. Дополнение нужно для герметизации отверстия и резьбы. В облицовочных работах уплотнительный элемент препятствует попаданию влаги под материалы. В конструкциях транспортных средств шайба играет роль амортизатора, поглощающего нагрузки от вибраций. Уплотнители изготавливаются из полимеров или резины.

Основные виды метизов для алюминиевых конструкций

Для крепления армировочного профиля. Основные размеры: 3,9х16; 3,9х19, 3,9х25; 3,9х30 мм. Короткий крепеж применяется для работы с металлом толщиной до 2,5 мм. Конус головки оснащен насечками, препятствующими произвольному откручиванию.

Для фиксации фурнитуры. Основные размеры: 4х25; 4х30; 4х35; 4Х40.

Универсальные. Характеризуются более широким шагом резьбы и острыми витками. Размеры: 5х50; 5х60; 5х70; 5х80; 5х100.

Нержавеющие. Изготовлены из нержавеющей стали. Не боятся перепадов температур, не плавятся. Применяются для фасадных работ. Основные размеры: 4,8х16; 4,8х25; 4,8х38; 4,8х45.

Уникальные разновидности саморезов по алюминию

В работах с алюминиевыми конструкциям широко используется шуруп по бетону под названием нагель. Он прочно крепит цветной металл к твердым основаниям. Качественную фиксацию обеспечивает неравномерная резьба по всему стержню. Головка такого шурупа может быть цилиндрической и потайной.

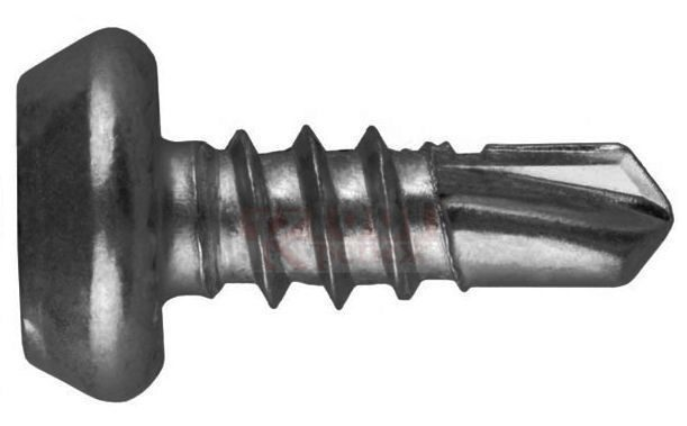

Для возведения алюминиевых конструкций применяют также биметаллические саморезы. Их стержень выполнен из двух видов стали. Например, из нержавейки изготавливают большинство витков и шляпку, а из более твердой углеродистой стали — сверло и витки наконечника. В основном, для производства метиза используют стали марок A4 и A2.

Биметаллический крепеж применяется для соединения алюминиевых элементов между собой, а также фиксации цветного металла на стальных или деревянных основаниях. После ввинчивания такого метиза практически не остается стружки. Головка сделана под шестигранную биту. Под шляпкой фиксируется уплотнительная шайба из стали с привулканизированной EPDM-прокладкой.

Особенности работ с саморезами для алюминия

Для ввинчивания саморежущих винтов в листовой материал, требуется средний крутящий момент. Быстрая скорость может повредить мягкий сплав. Кроме того, большое усилие разрушает уплотнительные шайбы саморезов. Не перетяните крепеж, так как при эксплуатации, листы будут деформироваться.

Покупайте только качественные метизы!

Как сваривать алюминий со сталью? — полное руководство.

Алюминий можно легко соединить с большинством металлов с помощью механического крепления или клеевого соединения. Однако для сварки алюминия со сталью требуются другие методы, такие как дуговая и фрикционная сварка, которая дополнительно поясняется ниже.

Почему нужно сваривать алюминий со сталью?

Алюминий (и его сплавы) намного легче, чем стали, с плотностью около 2,70 г / см 3 по сравнению с диапазоном от 7,75 до 8,05 г / см 3 для сталей. Это означает, что сопоставимый объем стали примерно в три раза тяжелее алюминия.

Во многих отраслях промышленности сталь используется для различных структурных применений. Однако из-за плотности стали существует значительная потеря веса, связанная с ее использованием.

Новые природоохранные законы вынуждают транспортные отрасли соблюдать строгие ограничения на выбросы парниковых газов. Одним из способов снижения выбросов является, к примеру, снижение веса конструкции автомобиля. Замена различных стальных конструкций алюминиевыми сплавами в настоящее время имеет большое промышленное значение. Во многих случаях не всегда возможно заменить всю стальную конструкцию алюминиевыми сплавами, поэтому необходимо объединить эти два материала.

Алюминиевые сплавы могут быть сравнительно легко соединены со сталями с использованием таких методов, как клеевое соединение, механическое крепление или пайка.

Но когда требуется превосходная структурная целостность, сварка предпочтительна. Однако приварка алюминиевых сплавов к стали затруднена.

Почему алюминий трудно соединить со сталью?

Алюминиевые сплавы и сталь сильно различаются по металлургии и физическим свойствам, таким как теплопроводность и температура плавления. Как правило, температура плавления стали составляет около 1370 ° С, что более чем в два раза выше, чем у алюминия, который плавится при температуре около 660 ° С.

Помимо их широко различающихся температур плавления, каждый из этих металлов практически нерастворим в другом. В расплавленном состоянии они реагируют с образованием хрупких интерметаллических фаз. Понятно, что вышеуказанные проблемы могут представлять проблемы при сварке плавлением, такой как дуговая сварка стали и алюминия.

Получающиеся сварные соединения будут иметь неудовлетворительные свойства и из-за их хрупкой природы часто нежелательны для многих промышленных применений.

Как вы присоединяете алюминий к стали?

Хорошо известно, что применение процессов сварки плавлением для соединения стали с алюминием затруднено из-за различий в точках плавления, теплопроводности, коэффициентах расширения и тенденции к образованию хрупких интерметаллических соединений. Поскольку растворимость Fe в Al очень низкая (около 0,04 мас.%), При температурах> 350 ° C, когда диффузия Fe в Al становится значительной, начинается осаждение интерметаллических соединений Fe-Al. Значительные интерметаллические осадки могут происходить значительно ниже точки плавления алюминия (660 ° C для чистого Al). Точная степень осаждения интерметаллидов определяется диффузией и зависит от временного и температурного предела взаимодействия взаимодействующих границ Fe и Al.

Использование лазеров для создания паяного соединения

Использование лазеров для создания паяного соединения между сталью и алюминием является логичным шагом, так как высокая интенсивность тепла в небольшой области, генерируемой лазером, означает, что стабильная среда для пайки может быть создана локально и быстро перемещена для создания соединения с минимальным временем для диффузии, чтобы управлять чрезмерным образованием интерметаллических соединений.

Фазовая диаграмма Fe-Al показывает диапазон твердых интерметаллических фаз, которые могут быть сформированы, а именно; Fe3Al (892HV), FeAl (470HV), FeAl2 (1060HV), Fe2Al5 (1013HV) и FeAl3 (892HV).

Эти фазы характеризуются чрезвычайно высокой твердостью, почти нулевой пластичностью и очень низкой вязкостью разрушения. Следовательно, если термически произведенное соединение между сталью и алюминием должно содержать некоторые или все эти фазы,

Толщина слоя интерметаллического соединения должна быть настолько малой, насколько это возможно, для достижения хороших механических характеристик в соединении. Проверить сварку тут можно с помощью рентгеновской пленка Agfa D7 от компании GE , на тонких деталях можно использовать рентгеновскую пленку Agfa D2.

Должны быть приняты определенные подходы к дуговой сварке стали и алюминия, чтобы избежать образования интерметаллического соединения. Первый заключается в использовании алюминиевого покрытия на стали. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование). После нанесения алюминия алюминий может быть приварен к алюминиевому покрытию. Необходимо следить за тем, чтобы дуга не нагревала покрытый алюминий до чрезмерной температуры, в противном случае возможно образование интерметаллического соединения. Первый заключается в использовании алюминиевого покрытия на стали. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование).

После нанесения алюминия алюминий может быть приварен к алюминиевому покрытию. Необходимо следить за тем, чтобы дуга не нагревала покрытый алюминий до чрезмерной температуры, в противном случае возможно образование интерметаллического соединения.

Первый заключается в использовании алюминиевого покрытия на стали. Это может быть достигнуто погружением стали в расплавленный алюминий (горячее алюминирование). После нанесения алюминия алюминий может быть приварен к алюминиевому покрытию. Необходимо следить за тем, чтобы дуга не нагревала покрытый алюминий до чрезмерной температуры, в противном случае возможно образование интерметаллического соединения.

Биметаллические переходные вставки

Биметаллические переходные вставки являются еще одним средством уменьшения интерметаллического образования при сварке плавлением. Вставки состоят из одной алюминиевой части и другой стальной детали, скрепленных между собой прокаткой, сваркой взрывом, сваркой трением, сваркой под давлением или сваркой горячим давлением. Биметаллическое переходное соединение затем индивидуально приваривается к алюминию и стали. Обычно объемный алюминий сначала приваривают к алюминиевой части переходной вставки, так как это создает больший радиатор, когда объемную сталь подвергают дуговой сварке со стальной половиной переходной вставки.

Основной целью при соединении этих материалов является поддержание максимально низкой температуры сварки и минимизация времени воздействия сварного шва на высокие температуры. Вот почему такие процессы, как сварка трением (в основном, ротационная сварка трением), используются для изготовления биметаллических переходных вставок между алюминиевыми сплавами и стальными объемными компонентами.

Ротационная сварка трением

Ротационная сварка трением — это процесс соединения в твердом состоянии, который работает путем вращения одной детали относительно другой, находясь под действием осевой силы сжатия. Трение между поверхностями производит тепло, в результате чего материал интерфейса пластифицируется. Сжимающее усилие вытесняет пластифицированный материал с поверхности раздела, способствуя металлургическим механизмам соединения. Не входя в жидкое состояние, сварные швы трения остаются намного более холодными во время обработки.

Кроме того, сварка алюминия, быстрым трением, предотвращая длительное время воздействия сварного шва на высокие температуры. Следовательно, сварка трением коммерчески используется для соединения ряда разнородных материалов, поскольку образование интерметаллических соединений значительно снижается.

Несмотря на преимущества сварки трением для уменьшения интерметаллического образования между алюминиевыми сплавами и сталями, все же следует позаботиться о выборе параметров.

Сварка нержавеющей стали с алюминиевым сплавом

Часто при сварке стали и нержавеющей стали с алюминиевым сплавом используется промежуточный слой из чистого алюминия, что резко снижает образование интерметаллидов. Интерметаллические соединения между сталью, сваренной трением, и алюминиевыми сплавами основаны на железо-алюминии, следовательно, можно ожидать, что хрупкие соединения также будут образовываться между сталью и чистым алюминием, но это не так. Чистый алюминий намного мягче, чем алюминиевый сплав.

Это означает, что температура, необходимая для протекания мягкого чистого алюминия и образования сварного шва, намного ниже, чем у алюминиевого сплава. Более низкие температуры помогают уменьшить образование хрупких соединений.

Сваривать алюминий со сталью

Из-за сложности изготовления прочных сварных швов между этими материалами во многих коммерческих применениях для соединения алюминиевых сплавов со сталью используются механические крепежные элементы. При использовании механических крепежей и в зависимости от применения необходимо соблюдать осторожность, чтобы предотвратить гальваническую коррозию.

Гальваническая коррозия преимущественно происходит на алюминиевом сплаве. Чтобы предотвратить это, требуется изоляция алюминиевого сплава от стали, что обычно происходит при использовании изолирующего покрытия или краски.

Крепление алюминия к металлу

Репутация: 15

Прошу высказать мысли, как соединить алюминий и сталь? Надо имплантировать в стальной капот среднюю часть из алюминия.

Репутация: 42

Репутация: 641

"Алкоголь не помогает найти ответ, он помогает забыть вопрос! "

Это когда снизу приходят соседи и просят сделать потише, т.к. я им РЕМОНТ ДЕЛАТЬ МЕШАЮ.

Если опора АЛ. детали с нижней части капота, то можно "в потай" заклёпки, и под шпакл.-покраску.

Если сверху, можно и не в колер, полирнуть, и т. д. . ((имхо ! )

Надо врезать полностью среднюю часть с решёткой от Эво в мой капот.

Можно приварить листовой алюминий к листовой стали?

Репутация: 460

Кстати, заклёпки самый разумный вариант. Алюминий+сталь дадут гальваническую пару, полезет краска потом. Либо делать всё из одного металла, либо заклёпки (можно сделай впотай, прошпаклевать - видно ничего не будет. С грунтовкой деталей перед склёпкой и тп.

Репутация: 311

Ну ты Дима и замутил. Тут да, Витя прав насчет гальванопары, а если переделывать под тебя капот от Эво, он же по идее весь из алюминия?

Я понимаю, что это менее бюджетно, но даст более долговечный результат!

Не, ну сделать весь капот цельным из алюминия или пластика - это вообще идеальный вариант, безусловно!

Репутация: 57

По-моему, что варить, что клепать - гальванопара все равно получится. Окислится со временем алюминий и рассыплется.

Интересно, а почему не рассыпается сам капот? Он же к железу железными болтами прикручен? И крылья, тоже не клеем приклеены, стальные болты везде. А у ауди вообще все панели алюминиевые, а несущие силовые элементы стальные.

Начинающий Технический Маньяк

Репутация: 1

АL и сталь в автомобилях соединяют заклепками и клеем-герметиком. Вместе это дает

необходимую прочность и наверное исключает эффект гальванопары. На капоте заклепать

через какой-нибудь клей наподобие попсикола,эпоксидки,далее шпатлевка.

Репутация: 5

Lancer 2006 CS3A==>CT9A

Архитектура - первая любовница

Склеиваем алюминий

В наши дни склеивание металлических деталей практикуется очень часто. Обычно металлы клеят в тех случаях, когда невозможно использовать другие виды соединения, такие как установка винтов, заклепок или сварка. Адгезивное склеивание с использованием синтетических составов является наиболее эффективным способом соединения элементов без нарушения их структурной целостности. Этот метод, распространенный сегодня повсеместно, появился относительно недавно – в 30-е годы XX столетия. Толчок развитию этого направления в обработке металлов дало бурное развитие авиации. Необходимость прочно соединять детали из различных металлов с минимальным их утяжелением, заставил химиков задуматься о создании клеящих составов, которые смогли бы заменить сварку или крепеж метизами.

Выбор клеев для алюминия

Наиболее активно разработки велись в отношении алюминия и его сплавов – этот материал наиболее популярен в авиастроении, благодаря небольшой массе, прочности и стойкости к коррозии. Все современные составы, используемые для соединения деталей из этого цветного металла, являются «близкими родственниками» продуктов, созданных для авиастроения.

Клеи для работы с алюминием имеют несложную классификацию. В продаже можно встретить продукцию двух основных типов:

- Клей 1-К – однокомпонентный полиуретановый, отвердение которого происходит во влажной среде. Перед нанесением состава склеиваемые поверхности смачивают водой, что гарантирует быстрое достижение стыком проектной прочности. Применяется на открытых стыках, к которым есть доступ.

- Клей 2-К – двухкомпонентный полиуретановый реакционного типа. Применяется в закрытых и труднодоступных местах. Клей наносится при помощи специального смесителя, в котором два его компонента соединяются в пропорции 1:1.

Полиуретановые клеи этих двух типов относятся к продуктам для профессионального использования и применяются в авиастроении, судостроении, автомобильной индустрии, строительстве. Именно эти составы используют при изготовлении современных светопрозрачных конструкций для бытового и коммерческого использования, в основе которых лежит алюминиевый профиль.

Как правильно клеить алюминий?

Склеивание любых металлов – это очень ответственный процесс. Не является исключением и работа с алюминием. Для того, чтобы стык получился прочным и долговечным, важно правильно подойти к выбору клея. Алюминий имеет ряд особенностей, делающих его соединение с использованием адгезивных составов особенно сложным. Металл покрыт пленкой окислов, которая надежно изолирует его поверхность от внешних воздействий, а кроме этого, имеет крайне низкую пористость. Эти два свойства, считающихся положительными, несколько усложняют работу с алюминиевыми элементами. Поэтому, при работе с этим металлом как никогда важна специализация – универсальные клеи, даже самые «продвинутые» здесь будут бессильны.

Чтобы склеить поверхности, имеющие низкую пористость, да еще и покрытые пленкой оксида, необходимо провести тщательную подготовку. Поверхности хорошо очищают с использованием бытовых моющих средств и тепловой воды, а затем высушивают и обезжиривают спиртосодержащими составами. Снятие оксидной пленки с металла невозможно, так как она мгновенно обновляется на обработанном участке, поэтому склеивание производится прямо поверх оксидированной поверхности. Раньше, когда полиуретановые составы не были столь совершенны, на алюминий предварительно наносился слой грунтовки. Иногда это приводило к непредсказуемым последствиям, так как грунтовочные смеси по-разному реагировали с компонентами клея. Современные продукты не требуют огрунтовки перед нанесением, так как в их состав входят специально подобранные компоненты, усиливающие адгезию металла.

После того, как поверхности обезжирены, на них наносят клей, в соответствии с инструкцией к конкретному продукту. Отступление от технологии, описанное в документации к клею не допускается! При склейке алюминия важны любые мелочи – только в этом случае вы сможете положиться на качество полученного изделия.

Преимущества полиуретановых клеев для алюминия

Представленные в ассортименте современных производителей клеящие составы на основе полиуретана имеют следующие важные качества:

- Высокую прочность;

- Широкий температурный диапазон эксплуатации стыка (от +30 до -80° С);

- Стойкость к коррозии любого типа;

- Быстрое затвердение;

- Продолжительный срок эксплуатации;

- Стойкость к статическим и динамическим нагрузкам.

Используя клеи на основе полиуретана, алюминий можно соединять не только с таким же алюминием, но и с другими материалами. Продукты, представленные на рынке, отлично приклеивают этот металл к стали, полимерным материалам и даже стеклу и камню.

Широко распространено мнение о том, что надежно связать две алюминиевые детали без сварки или крепежных элементов невозможно. Это не так – применение полиуретановых составов в авиации и судостроении говорит о том, что при помощи современных продуктов можно создавать надежные и долговечные стыки в изделиях высокой ответственности.

Читайте также: