Краска порошок для металла

Порошковые краски представляют собой оригинальный продукт в сегменте лакокрасочных материалов. Данное сырье состоит из катализаторов, красящих пигментов и пленкообразователей. На сегодняшний день подобный вид красок – наиболее выгодная замена классическим решениям.

В связи с высоким уровнем покрытия, получаемым при применении полиэфирных порошковых составов, они широко распространены в строительной, автомобильной промышленности, интерьерном дизайне. Чаще их применяют для окрашивания мебели, спортивного инвентаря, бытовой техники, металлических изделий или медицинской техники.

Технология окрашивания

Применение порошковых красителей считается экологичным и безотходным способом окрашивания. Формирование покрытия происходит из полимерного порошка, который наносят особо тонким слоем на обрабатываемую поверхность. После нанесения поверхность требуется оплавить при температуре 160 градусов Цельсия, для чего требуются специальные камеры термической обработки. В результате образуется равномерное сплошное покрытие.

Интересное свойство краски заключается в том, что оставшийся порошок можно поместить обратно в резервуар, сохранив его для дальнейшего использования.

Применение порошковых красок позволяет получить поверхности с имитацией различных фактур. Это является одним из преимуществ данной продукции, ведь фактура под дерево, мрамор, камень, образуемая посредством краски, смотрится красиво и необычно.

Можно выделить несколько типов поверхностей:

- матовая;

- глянцевая;

- объемная;

- плоская.

Плюсы технологии

У данной технологии немало достоинств. Отметим основные преимущества.

- Возможность нанесения красящего состава одним тонким слоем (в отличие от окрашивания жидким лакокрасочным аналогом). Данное свойство в разы повышает оптимизацию процесса.

- Отсутствие потребности контроля вязкости и использования растворителя. Это снижает затраты на производство.

- Окрашивание порошком занимает меньше времени в сравнении с жидкими аналогами.

- Экологичность и безопасность являются неоспоримыми преимуществами красок на основе порошков. Отсутствие токсичных соединений позволяет снизить расходы на вентиляционные системы и обеспечение помещения соответствующими установками.

- Максимальная автоматизация рабочего процесса снижает требования к работникам, упрощает систему их обучения.

Порошковые краски разделяются по способу образованию пленки. Рассмотрим основные востребованные разновидности.

Термопластичные

В качестве смол используют нейлон, винил или полиэстер. Твердое покрытие образуется путем застывания смол после оплавления. Химических реакций при использовании этих красок нет. За счет этого возможно повторное нагревание и плавление порошка. Их используют в основном для окрашивания металлических и хромированных изделий.

Отрицательная сторона термопластичных красок заключается в том, что защитная пленка исчезнет при нарушении температурного режима.

Термоактивные

Это более распространенный вид красок. Пленка образуется путем химической реакции и преобразования состава. Для изготовления используют несколько видов смол.

Использование термоактивных красок сводит риск деформации поверхности при повторном нагревании к нулю. Окрашивание термоактивными красками применяют для изделий, которые эксплуатируют в трудных условиях.

Активно применяется данный материал в машиностроении.

Компоненты обоих видов красок обладают хорошей сыпучестью, благодаря чему краска не липнет, если попадет на кожу или посторонний предмет, который не планируется окрашивать. У порошков нет срока годности, со временем они не густеют, не затвердевают и не тускнеют.

Их главное отличие от жидких аналогов заключается в том, что нет нужды в растворителе. Для придания цвету глубины и яркости в состав продукта могут быть включены различные пигменты.

Преимущества красок

Экономичность технологии, высокая скорость полимеризации (быстрое застывание), компактный размер оборудования и возможность повторного использования оставшегося порошка позволяет говорить о высоком преимуществе твердых красок над традиционными лакокрасочными продуктами. Выделим основные достоинства порошковых красок.

Экономичность

В связи с технологией и возможностью вернуть неиспользованный материал обратно в резервуар полиэфирный порошок является наиболее экономичным продуктом по сравнению с остальными видами красок.

Высокая износостойкость

Порошковые краски, несмотря на свою экологичность, не уступают в параметре износостойкости другим материалам своего сегмента. Такое покрытие не потребует скорой корректировки, так как состав устойчив к истиранию.

Равномерное покрытие

Использование камер термической обработки обеспечивает равномерное распределение полиэфирных частиц и пигмента. Краска ложится ровным и равномерным слоем, при этом на поверхности нет видимых переходов.

Дополнительные защитные функции

Равномерное покрытие влияет на распределение нагрузок и придает дополнительную прочность основанию, повышая защищенность изделия. За счет химического состава данный материал противостоит коррозии.

Простота обслуживания

Простота в обслуживании оборудования и покрытого изделия является очевидным плюсом порошкового покрытия. Наносить состав легко: это под силу даже новичку.

Декоративность

Широкое многообразие красок позволяет получить разнообразные виды покрытия и текстур. Глянец, матовое покрытие, объемное или металлик, фактура древесины и мрамора – все это представляется возможным при использовании данного порошка.

Высокая адгезия

Способность к сцеплению поверхностей у порошковых красок достаточно высока, при этом тип поверхности может быть универсальным. В связи с высокой адгезией этот вариант окрашивания подходит большому количеству материалов, а также изделиям из нержавеющей стали.

Термостойкость

Метод запекания способствует повышению устойчивости к перепадам температур, укрепляя покрытие и обеспечивая надежную протекцию от термических воздействий в дальнейшем.

Многообразие цветов

При смешивании цветов можно получить более 5000 оттенков, имитировать свойства различных фактур, что недоступно при работе с жидкими материалами. При желании можно подобрать оттенок в тон интерьерной композиции, либо выполнить отделку поверхностей для акцентирования отдельных функциональных зон.

Ударопрочность

Невосприимчивость к механическим повреждениям делает порошковые краски особо популярными. Структура полимеров и технология обработки повышают срок службы порошка и покрытого им материала.

Водостойкость

Водоотталкивающее покрытие надежно защищает от влаги и пыли. Оно предотвращает отслаивание краски от поверхности изделия. Данное свойство особо ценится у покупателей.

Долговечность

Устойчивый к разложению и повреждениям состав позволяет долгое время обходиться без перекрашивания изделия. При соблюдении технологии окрашивания вам не придется проводить корректировку или подкрашивание поверхности в течение нескольких лет.

Химическая нейтральность

Состав нейтрален к химическим воздействиям, а, следовательно, и устойчив к ним. Поверхность, покрытую данной краской, можно протирать, используя бытовую химию.

Минусы

У технологии окрашивания порошковыми красками существуют отрицательные стороны. К ним относится невозможность исправления локальных недостатков и дефектов. В случае брака возникает необходимость полного перекрашивания, что несет существенные затраты материала. Помимо этого размер окрашиваемых изделий ограничивается величиной камеры для термообработки.

Требование специального оборудования и температурных условий делает использование порошковых красок дома затруднительным. Только при наличии полного комплекта техники и специальной печи появится возможность выполнить покраску самостоятельно.

Этот процесс будет дорогостоящим, если требуется покрасить только несколько деталей. Данные краски не подходят для окрашивания деталей, подвергаемых в будущем сварке в связи с отсутствием вариантов их реставрации. Их нельзя колеровать.

Работая с твердыми красками, каждый цвет придется наносить отдельно, смешение порошков невозможно.

Способы нанесения

Сухие порошковые краски наносят на поверхность двумя способами. Оба заключаются в передаче частицам порошка электрического заряда.

Электростатическое напыление

Промышленный способ нанесения, заключающийся в зарядке частиц порошка коронным разрядом. Преимущество такой покраски заключается в возможности зарядки любых современных порошковых материалов. Это понижает чувствительность порошков к влажности воздуха, уменьшает затраты на покупку, эксплуатацию и замену оборудования.

Трибо-статическое

Данное напыление происходит путем трения одного материала о другой. Для нанесения сухого порошка используют тефлоновый трибостатический распылитель. Преимущество такого метода заключается в передаче заряда без создания электрического напряжения или ионного тока между частицами порошка и распылителем. Это дает возможность наносить порошок равномерно и тонко. Появляется возможность использовать в работе многоструйные насадки, используя краску более точечно и покрывая только необходимые участки.

Такая эпоксидная термостойкая красящая смесь в баллончиках имеет превосходные технические характеристики.

Использование порошковых красок по металлу – шаг вперед в индустрии окрашивания материалов. Однако этот способ не является универсальным.

Перед использованием техники порошкового окрашивания следует взвесить все плюсы и минусы. Необходимо выбрать самый подходящий вариант для предстоящих покрасочных работ.

В видео ниже вы увидите, как красят металл порошковой краской.

Порошковая краска по металлу: выбираем подходящую и красим правильно

Покрасить металл непросто. Большинство привычных нам красок с ним не дружат – не выдерживают больших температур и влаги. Но технологии изготовления колерных составов претерпели большие изменения. Пример таких изменений – порошковая краска по металлу. Читайте до конца и узнаете, как красить порошковой краской, ее разновидности, а также некоторые правила и рекомендации по нанесению.

Виды порошковых красок

Порошковая краска – материал с цветным пигментом в виде порошка. Она защищает металлическую поверхность от влаги, предотвращает появление ржавчины. Долговечность, дополнительную прочность и даже электроизоляция – ее особенность.

Помимо пигмента в состав входят и другие вещества: смолы образуют пленку, а катализаторы отвечают за отвердение. Покраска порошковой краской распространена в строительстве, автомобильной промышленности и интерьерном дизайне. Так можно добиться матовой или глянцевой, объемной или плоской поверхности.

Краска делится на 2 вида:

- Термопластичные. Решающим фактором здесь является высокая температура. В состав добавляют смолы: винилы, нейлоны или полиэстер. После нагрева они образуют твёрдое покрытие с сохранением состава и структуры исходного сырья. Такое порошковое окрашивание позволяет нагревать металлический предмет повторно и заново формировать слои.

- Термореактивные. Образование пленки происходит в результате химической реакции. Для производства красок используют акриловые, эпоксидные или полиэфирные смолы.

Термоактивные колеры подходят для изделий, эксплуатация, которых происходит в тяжелых климатических условиях. После нанесения порошковое покрытие преобразуется и не деформируется после повторного нагревания.

Компоненты в составе безопасны. У них высокая степень сыпучести, из-за чего они не прилипают к предметам и коже. Срок годности неограничен, цвет не блекнет, консистенция не густеет со временем. Свойства сохраняются до момента применения. Растворитель не нужен.

При порошковой покраске технология окрашивания имеет огромное значение. Суть – в распылении сухих частиц на обезжиренную и очищенную поверхность. На поверхность металла, заряженную отрицательно, с лёгкостью прилипают положительно заряженные частицы краски. Так формируется ровный и однородный слой.

Используют всего два способа напыления:

- Электростатическое. На заземленную поверхность наносят порошок, заряженный электростатикой. Делают это с помощью пистолета для порошковой покраски. Колер обретает электрический заряд благодаря ионизированному воздуху. Он находится в области коронного разряда и образуется между электродами заряжающего наконечника и поверхностью для покраски.

Источник высокого напряжения встроен в конструкцию распылителя. Основной недостаток этого способа – невозможность нанесения краски в мелкие углубления и выемки.

- Трибостатическое. В этом способе используют сжатый воздух. В результате трения о диэлектрик появляется заряд. Он и удерживает молекулы краски на окрашиваемой поверхности. Диэлектриком служит фторопласт – из этого материала сделан распылитель. Этот способ используют для покраски изделий со сложной геометрией. Есть возможность использовать многоструйные насадки, именно они и повышают точность и равномерность нанесения краски.

Этапы работ

Технология порошкового окрашивания состоит из трёх этапов работ: подготовки поверхности, окрашивания и полимеризации.

Подготовка поверхности

Она включает в себя: очистку от загрязнений, обезжиривание, фосфатирование.

С поверхности металлического изделия удаляют грязь, ржавчину и окислы. Если пропустить этап очистки, краска слезет и придётся переделывать. Лучший способ очистки – дробеструйный. Мелкие гранулы под давлением или с помощью центробежной силы направляются на поверхность. В качестве гранул используют чугунные или стальные гранулы, а также песок.

Видео описание

В этом видео показано, как очистить металл от ржавчины

Для обезжиривания поверхности перед порошковым окрашиванием металлических изделий подойдёт химическая очистка или травление. В качестве реагента берут серную, азотную или фосфорные кислоты. Фосфатирование похоже на грунтование. При обработке специальным составом образуется фосфатная пленка, улучшающая адгезию.

Окрашивание

Для этих целей оборудуется специальное помещение – камера – с принудительной системой отсоса воздуха. В камерах проходного типа окрашивают крупногабаритные изделия, в тупиковых – мелкие детали. Специальный пистолет распыляет колер. Поэтапно процесс выглядит так:

- В специальный бункер засыпается порошковая краска и смешивается там с воздухом. Регулировка пропорций происходит при помощи вентилей.

- Через распылитель с высоковольтным источником проходит смесь краски и воздуха, приобретая положительный заряд.

- Происходит процесс распыления краски на изделие.

- Последний этап – вытяжка удаляет незакрепленные частицы. Поступая в специальный бункер, они снова направляются по покрасочному циклу.

Полимеризация

После нанесения порошка объект перемещается в печь. Далее нагревается под воздействием постоянного значения поддерживаемой температуры.

В этом видео показаны последствия недопекания и перепекания краски

Происходит процесс полимеризации краски. На прохождение полного цикла необходимо 15-30 минут. Микрочастицы порошковой краски оплавляются, образуя при этом плёнку, затем отвердевание и охлаждение. Время этого этапа зависимо от размера детали, вида печи и типа краски.

Температурный режим, необходимый для процесса, удерживают в диапазоне 150-200 °C. После чего расплавленный порошок заполняет все малые неровности, это гарантирует плотный контакт краски и поверхности.

Потом деталь охлаждается. Покрытие становится прочным, а изделие получает защиту от неблагоприятных воздействий окружающей среды.

Правила и рекомендации

- Рекомендуется использовать краски только проверенных производителей.

- Состояние подвесных крючков, ответственных за заземление изделий играет ключевую роль, в противном случае происходит нарушение электростатического механизма удерживания и распределение порошковой краски на окрашиваемой поверхности. Операция очистки, а также контроль цепи заземления необходимо провести технологически верно.

В этом видео показан процесс покраски порошковой краской

- Для напыления порошковых материалов, использовать минимально нужное количество воздуха. При перенасыщении происходит увеличение расхода колера, усиление нагрузки на оборудование, нарушение процесса электризации, изменение гранул порошкового материала, плюс, видимость в окрасочной камере заметно ухудшается.

- Использовать воздух лучшего качества, без примесей.

- Внимательно гомогенизировать порошковую смесь перед использованием.

- Не допускать смешивания разных цветов. Перед использованием нового цвета – тщательно очистить оборудование.

- Уделить большое внимание подготовке поверхности перед покраской.

- Условия хранения порошковых красок необходимо соблюдать во избежание ухудшения исходного сырья, что отразится на конечном результате.

- Технологический процесс должен быть соблюдён в деталях на всех этапах покрасочных работ.

- Контроль, профилактика и обслуживание агрегатов – необходимость.

- Правильно настроенные производственные циклы, гарантируют уменьшение потерей красящего пигмента до 2%-5%.

Правила и рекомендации помогут добиться равномерности и эластичности покрытия, а также долгого срока эксплуатации.

Коротко о главном

Порошковая краска – современный вид красящих материалов по металлу. Область применения – от покраски мелких бытовых приборов и предметов интерьера, до металлоконструкций.

Существует два основных порошковых вида красок – термопластичные и термореактивные. Выбор метода зависит от поставленных задач. Так же существует всего два типа технологий окрашивания – электростатическое и трибостатическое. В первом случае используют мощный источник высокого напряжения, во втором он отсутствует.

Покраску делают в 3 этапа: сначала подготавливают поверхность – очищают от грязи, пыли и старых слоев краски. Изделия окрашивают, используя систему отсоса воздуха. Заключительный этап – полимеризация. Окрашенный предмет отправляется в печь, чтобы зафиксировать краску, далее происходят процессы отвердевания и охлаждения.

Серебряная краска: область применения, способы нанесения, рецепты приготовления в зависимости от назначения

Серебрянка - краска, которая пользуется популярностью в быту и на промышленных предприятиях. Состав материала представлен синтетическими лаками или олифой, а также металлическим наполнителем. Производители предлагают готовую продукцию, но нередко приготовлением раствора занимаются в домашних условиях.

Состав и обзор характеристик материала

Название серебрянки основано не на одноименном благородном металле, а его оттенках. Покрытие получает подобный цвет за счет порошкового алюминиевого наполнителя. Он может быть разного помола, но этот факт не сказывается на конечном результате относительно качества. Однако для окрашивания высокотемпературных объектов рекомендуется состав с ПАП-1, а в остальных случаях используется пудра более мелкой фракции.

Технические характеристики определяются тем, чем разводится серебрянка для покраски металла или другой поверхности. А также от этого зависит способ нанесения краски. Это может быть напыляемый аэрозольный состав или жидкая субстанция для распределения по поверхности посредством валика с кистью.

Так, зависимость свойств от того, чем разводится серебрянка, выглядит следующим образом.

Битумная смола сказывается на термостойкости материала (допустимы пределы в +400 и +600 градусов по Цельсию). Как правило, наполнитель выбирается категории ПАП-1. А также подобные составы применяются для устройства антикоррозионной защиты металлических конструкций и гидротехнических сооружений, так как смола выдерживает прямой контакт с водой в течение длительного времени.

Олифа повышает адгезивные свойства с деревянным основанием. Для изготовления краски применяется пудра класса ПАП-2.

Алкидный лак расширяет область применения относительно внутренних и наружных работ. Также допускается окрашивание пластика и минеральных поверхностей: бетон, кирпич, камень, керамика. Возможно применение предварительно колерованного состава, что позволит расширить палитру приготовленной краски.

В результате заводского или самостоятельного разбавления серебрянки порошка и синтетического растворителя получается краска со следующими характеристиками:

- эластичная и саморастекающаяся, что практически исключает появление разводов;

- тиксотропная, поэтому заполняет мелкие поры и незначительные дефекты с перепадами;

- влагостойкая и может служить гидробарьером до 5 лет;

- инертная к биологической жизни, не способствует возникновению очагов поражения;

- светоотражающая, что актуально в жару, так как не сохраняет тепло и не пропускает ультрафиолетовое излучение;

- антикоррозионная ценится при работе с металлами и железобетоном;

- термостойкая, что важно для обработки дымохода, батарей и труб горячего водоснабжения, деталей автоматического оборудования;

- быстросохнущая;

- не токсичная.

Готовая продукция

Производители предлагают на выбор 2 варианта готовой серебряной краски. Классическое исполнение предназначено для окрашивания холодных и теплых поверхностей из металла, дерева и минералов (бетон, камень, кирпич и керамика). Жаропрочный материал допустим для работы с конструкциями, которые эксплуатируются при температурах до +400 градусов по Цельсию.

Это могут быть отопительные коммуникации и приборы, каменные агрегаты, детали и механизмы, подвергающиеся нагреванию.

Приготовление краски своими руками

Перед тем, как развести серебрянку порошок, нужно позаботиться о мерах предосторожности и подготовить материалы. Так, для защиты рук понадобятся перчатки, для глаз - очки, дыхательных путей - респиратор. Тару под краску очистить будет невозможно, поэтому лучше подобрать герметичную емкость для хозяйственных нужд.

Относительно материалов также понадобятся:

- растворитель для чистки инструмента и регулирования консистенции краски;

- разбавитель (олифа или лак);

- алюминиевый порошок (также может быть использован бронзовый);

- кисть для замешивания с синтетическим ворсом;

- защита для рабочего места (газета, пленка).

Последовательность действий в процессе затворения краски выглядит следующим образом:

- Насыпается металлический порошок.

- Заливается лак или олифа небольшими порциями, чтобы масса была однородной. Если необходимо, то в последнюю очередь добавляется растворитель.

- Замешивание происходит на каждом этапе в течение 15-20 минут.

Пропорции того, как развести серебрянку, определяются окрашиваемым объектом. Производители наряду с иными присадками, как правило, придерживаются 10-20% алюминия относительно общей массы. Для домашнего приготовления, если это холодные конструкции, то достаточно 1 части наполнителя и 3 единиц жидкости. Для краскопульта подобную смесь дополнительно разбавляют растворителем в соотношении 1 к 1. Для радиаторов, каминов, дымоходов рецепт выглядит иначе. К 2 частям порошка добавляется 5 частей термостойкого лака. Иные ЛКМ не допускаются. При желании допускается добавление пигмента в сухом или жидком виде.

Подробнее о том, как и чем разбавляется алюминиевая пудра для получения серебрянки рассказывается в следующем видео:

Область применения

Область применения распространяется на частный и промышленный сектор. Это могут быть гидротехнические сооружения, бассейны, резервуары и техническое оборудование с отдельными деталями. Актуальна серебрянка в кораблестроении, автомобильном производстве, коммунальном хозяйстве. Архитекторы окрашивают скульптуры и памятники, ремесленники декорируют поделки и сувениры, а обыватели облагораживают оградки и радиаторы отопления.

Преимущества и недостатки

Кроме технических характеристик востребованность объясняется низкой стоимостью, доступностью в любом населенном пункте, простотой затворения и использования. Тонкослойная надежная пленка повторяет любые архитектурные формы, заполняет мелкие поры и дефекты основания (сколы, царапины). Из-за высокой адгезии практически со всеми материалами за редкими исключениями отсутствует отслаивание и шелушение. Также отмечается эстетическая сторона, особенно в интерьере. Серебряный цвет является элементом многих стилевых решений.

Из недостатков кроме недолговечности стоит отметить взрывоопасность разбавителя и отличную токопроводимость алюминия. На основании этого материалы нужно хранить на расстоянии от огня, электричества и детей. Тара должна быть герметичной и плотно закрытой.

Технология нанесения

Подготовительный этап подразумевает работ с основанием. Очаги биологического поражения очищаются и обрабатываются защитными антисептическими средствами. Ржавчина, старое покрытие и грязь удаляются. Дополнительно поверхность подлежит шлифовке абразивными материалами для выравнивания и придания основанию шероховатости. Далее сметается стружка, пыль, мусор и наносится 2 слоя грунта. Средство подбирается в соответствии с составом объекта, его пористостью и температурой.

Серебрянка вне зависимости от дома или улицы сохнет в течение короткого промежутка времени. Поэтому наносить краску нужно также быстро. Для контроля долговечности покрытия рекомендуется наносить раствор в 2-3 слоя.

С нестандартным решением по окрашиванию фоторамки алюминиевым порошком можно ознакомиться в видео:

Народные способы удаления краски

До тех пор, пока краска не высохла достаточно воспользоваться ветошью, смоченной в растворителе. Средство должно соответствовать рекомендациям по отношению к используемому лаку или олифе. С металлической поверхности, твердого пластика и стекла затвердевшую массу можно аккуратно соскрести лезвием.

Если окрашивание осуществлялось серебрянкой заводского приготовления, то помогут народные методы. Самое доступное средство - растительное масло. Им покрывается испачканное место на 10-15 минут. Затем пятно протирается сухой грубой тканью. Процесс повторяется при необходимости. Другой вариант подразумевает нанесение жидкости для снятия лака (только без ацетона в составе) на 5-7 минут. Размякшая пленка должна просто смыться водой.

Краска серебрянка по металлу, дереву и минеральным основаниям может быть готовой или сделанной своими руками без наличия специальных навыков.

В зависимости от разбавителя материал используется для окрашивания горячих, холодных объектов. Также допускается покрытие погруженных в воду конструкций.

Наличие в составе алюминия обеспечивает надежную защиту металла от появления ржавчины.

Срок службы тонкослойного покрытия составляет 5-10 лет.

В качестве растворителя выбираются средства, которые подходят к выбранному лаку либо олифе. Это могут быть уайт-спирит, Р-4, 646, сольвент, скипидар.

Для удаления серебряной краски можно воспользоваться растворителем, подсолнечным маслом или средством для снятия лака без ацетона. Достаточно выдержать жидкости на краске и протереть его сухой грубой ветошью.

Краска порошок для металла

Среди лакокрасочной продукции особую ценность имеют составы, которые одновременно обеспечивают защиту обрабатываемой поверхности, как от избыточной влаги, так и огня. Недавно открыл для себя, что такими свойствами обладает железный и свинцовый сурик. Далее рассмотрю подробнее свойства и области применения каждого из них, а также, как ими грамотно воспользоваться.

Особенности материала

Существует две разновидности сурика – свинцовый и железный. При взаимодействии с любой поверхностью оба начинают активно окислятся. В результате образуется прочная пленка, которая блокирует доступ, как кислорода, так и воды.

Вещество входит в разряд натуральных, поскольку добывается из природных компонентов. А из-за своей естественной особенности ему нашлось применение в различных сферах, как производства, так и быта. И больше всего его применяют, когда нужно защитить изделия из стали от коррозии. Поэтому применение сурика особенно популярно в автомобилестроении и судоремонте.

Широко налажено производство праймеров, а также лакокрасочной продукции на основе сурика. В том числе устойчивых к высоким температурам. В последнем случае очень востребована на различных предприятиях краска из сурика по дереву. Помимо защиты от огня, состав надежно убережет древесину от гниения и пагубного воздействия ультрафиолета.

Вещество активно добавляют при производстве пластмасс и используют в стекольной промышленности. В последнем случае его применяют для полировки изделий в виде мелкодисперсного абразива. Причем им можно обрабатывать не только стекло, но и любой металл.

Суриком вскрывают стены зданий, построенных из бетона и керамического кирпича. Это продлевает сроки эксплуатации строения, поскольку вещество активно защищает поверхность от внешней агрессии окружающей среды. Также повышаются декоративные свойства.

Краска из сурика имеет следующие достоинства:

К тому же цвет сурик имеет очень насыщенный и крайне приятный. Что положительно сказывается на внешнем виде окрашенного изделия.

Свинцовый сурик

Материал выпускается в виде порошка, который имеет либо оранжево-красный оттенок, либо светло-коричневый. Получают данных вид путем распыления в воздухе металлического свинца, который перед этим раскаляют. Или сырье сначала расплавляют, а затем окисляют в кислороде. После этого оксид превращают в порошок.

Самое популярное применение свинцовый сурик нашел в области производства красок, из-за своего насыщенного цвета, а также общих свойств. Его также добавляют в виде пигмента при изготовлении пластмасс и резины. Но для бытовых нужд применяют очень редко. Потому что материал крайне токсичен и опасен. Ведь его используют даже при создании взрывчатых веществ.

Поэтому самое широкое распространение свинцовый сурик нашел в промышленности. Там, где нужно защитить металл, работающий в очень неблагоприятных условиях. И в этом случае его ядовитость выступает положительным фактором.

Например, окрашенная подводная часть судна меньше обрастает водорослями и другими морскими организмами. А за высокое сопротивление соленой воде свинцовый сурик прозвали корабельным. Данные его свойства также широко применяются при защите трубопроводов, содержащих активные жидкие вещества.

Железный сурик

Сырье, из которого получают другой вид, более экологично. Но общий набор характеристик вещество имеет такое же, как и у предыдущего. Поэтому рассмотрим более подробно, что это такое, железный сурик.

Добывают его из железной руды, методом прокаливания в кислороде. Окисел, как и в предыдущем случае, измельчают в порошкообразное состояние. Железный сурик применение свое по большей части нашел в быту. Если нужно защитить древесину внутри здания, то часто выбирают его. Но половицы им не обрабатывают.

Цвет краски из железного сурика желто-оранжевый. Состав применяют, как защиту от коррозии и используют на металлических крышах, радиаторах отопления, канализационных люках. Автолюбители нередко покрывают им свои гаражи и днища у машин.

Как правильно применять

Любой из суриков можно приобрести в магазине. Для промышленности его фасуют в мешки, а в широкую продажу он поступает в железных банках небольшой емкости. На таре всегда есть краткая информация о продукте. Но лучше разобраться более подробно, как правильно пользоваться порошком.

Разведение

Лучше всего подходят органические растворители. И на первом месте здесь – олифа. Ее берут в пропорции 20 к 80 от сухого порошка. Но здесь возникают трудности. Для качественного разведения пигмента необходима краскотерка. В ней сурик обрабатывается с небольшим количеством олифы.

Полученную густотертую масляную краску впоследствии доводят до нужной кондиции органическими растворителями. А в отсутствии специфической техники применяют дедовский способ. Его использовали все корабелы, пока не появились новые технологии.

Чтобы получить качественную краску, нужно:

Для удобства можно вставить в шуруповерт насадку-мешалку. Или использовать миксер либо дрель. Но обороты должны быть обязательно самыми малыми.

Нанесение

Поверхность перед покраской тщательно чистится от мусора и коррозии. Затем обезжиривается органическим растворителем и хорошо просушивается. Древесину шлифуют и циклюют.

Сурик по металлу или дереву наносят с помощью маховой кисти или валика. Но для больших площадей лучше применять пульверизатор. Нужно избегать накладки толстых слоев. Это обязательно приведет к подтекам.

Используя свинцовый сурик, необходимо помнить, что тяжелый основной компонент очень быстро оседает на дно банки. Поэтому состав нужно как можно чаще перемешивать.

После работы кисть надо очистить от остатков краски с помощью органического растворителя. Для сохранности инструмента, его требуется насухо вытереть, а в ворс пропитать растительным маслом.

Меры безопасности

Работы с суриком проводятся обязательно в респираторе. Слизистую на глазах защищают очками, а руки – резиновыми перчатками. Желательно экипироваться в прорезиненный фартук. А после проведения покраски необходимо обеспечить двухсуточное проветривание помещения.

В этом видео показано, что это такое, краска-сурик:

Что в итоге…

Для бытовых нужд лучше выбрать железный сурик. Он намного экологичнее свинцового. Но даже тогда необходимо помнить о мерах безопасности. Потому что и натуральные компоненты в большом количестве могут нанести вред коже или легким. Сурик лучше разбавлять органическими растворителями и не забывать тщательно перемешивать при работе.

Напишите в комментариях, как думаете – поскольку порошок очень трудоемко подготовить к работе, не практичнее ли воспользоваться любым другим, уже готовым составом, с похожими характеристиками? Даже если он и стоит дороже, это позволит сэкономить и время, и силы.

Покраска порошковой краской: технология и методы

Существует достаточно много разновидностей красящих составов, которые могут быть применены на практике, но особое место среди них занимает порошковая краска. Эта группа лакокрасочных смесей не может быть применена в домашних условиях – для работы обязательно понадобится специальная окрасочная камера.

Принцип нанесения

Покраска порошковой краской отличается от нанесения обычного состава потому, что она представляет собой мелкодисперсный порошок. Химический анализ обнаруживает в этом порошке ряд органических и неорганических компонентов из числа полимеров. В качестве основания чаще всего выступает стекло и металл. Камера для полимеризации — печь, способная поддержать нагрев до 200 градусов тепла. Не получится смешать различные сорта краски, придется ограничиться однотонным сюжетом.

Оборудование и материалы

Подготовку к работе начинают с выбора помещения. В принципе, можно сделать все необходимое даже в обычном гараже. Главное условие успеха — достаточное пространство для окраски и размещения оборудования, которое будет применено. Характеристики красящей установки подбираются сообразно тому, какое основание будет окрашиваться. Распылитель устанавливается внутри основной камеры и нагнетает порошковую краску в печь.

Любая работа с порошковой краской немыслима, если не использовать пистолет, точнее, электростатический пульверизатор. Важной функцией такого оборудования является подключение сжатого воздуха. Альтернативой можно считать компрессоры с фильтрами высокого давления.

Для нанесения порошковой краски требуется также обеспечить приличное освещение (лампами дневного света) и позаботиться как следует о вентиляции помещения. Только при своевременном удалении мельчайшей взвеси красителя наружу и его обезвреживании можно быть спокойными за свое здоровье. Профессиональная работа подразумевает также применение рекуператоров. Заменяют их в домашней мастерской с помощью пылесосов циклонной группы. Обычный аппарат неизменно будет забиваться грязью за очень короткое время.

Ряд электрических аппаратов и обеспечивающая их мощная сеть могут не помочь в решении поставленной задачи, если не контролировать результат работы с помощью толщиномеров. Когда придется красить крупную вещь, желательно применять транспортные системы, причем обеспечивать движение придется для каждой детали. С помощью тележек, катящихся по рельсу, можно повысить производительность и сделать работу комфортнее.

Респираторная маска, хотя она и не нужна для выполнения самой работы, оказывается очень полезна для большего удобства, а также обеспечивает безопасность. В качестве грунта обычно используются составы, формирующие качественную фосфатную пленку.

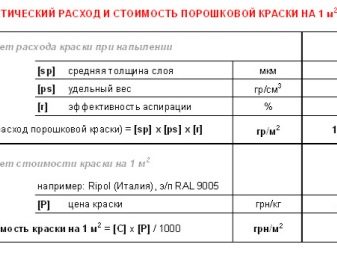

Расход

Минимальная толщина слоя порошковой краски составляет 100 мкм. Применение распылителей помогает экономить краситель. С помощью этих инструментов удается сократить потребление красящего состава до 0,12 — 0,4 кг на 1 метр квадратный.

Указания производителей относятся всегда к окрашиванию поверхностей с минимальным уровнем пористости. Однако в реальности приходится мириться с очень быстрым впитыванием краски подложкой, вследствие чего на м2 уходит больше, чем планировалось. Именно так обстоят дела с бетонными и деревянными плоскостями.

Норма определяется еще тем, насколько полно выдержан режим, предписанный по технологии.

Чем развести?

Учитывая то, как именно применяется порошковая краска, вопрос, чем разбавить ее, совершенно лишен смысла. В красящую камеру подается именно тот состав, который произведен на промышленном предприятии. Никакое усовершенствование не нужно – это полностью готовая к использованию смесь.

Технология и методы

Подготовка

Стандартная технология предусматривает, что краситель равномерно распыляется на плоскость. Качественная работа всегда выполняется без лишней спешки. При подготовке обеспечивается:

- устранение малейших загрязнений;

- освобождение поверхности от жира;

- нанесение фосфатного слоя (грунтовки).

Чтобы очистить металл, бетон, применяют химические и механические методики. Окислы, ржавчину и окалину неплохо устраняет дробеструйная обработка.

В качестве рабочей части берут песок, гранулы из стали либо чугуна. Метательным орудием выступает либо поток сжатого воздуха, либо центробежная сила. При травлении используются различные кислоты, и этот метод производительнее и проще механического способа. Ограничения вызваны, прежде всего, потребностью отмывать поверхность и терять дополнительное время.

Температура при обработке в окрасочной камере довольно высока, и потому в процессе обработки стараются оценивать качество изделий (блоков), чтобы избежать их повреждения.

Вся техника (камеры) имеет средства очистки: бункеры, вибрационные сита и средства отсоса. Сами камеры делятся на сквозные (в них красят крупногабаритные изделия) и тупиковые (там красят мелкие вещи). Окраска металла в автоматических окрасочных камерах очень производительна, и потому плата за них вполне оправдана, рациональна. В большинстве случаев процесс происходит по электростатической методике: заряженный электрически порошок, распыляемый в воздухе, покрывает деталь и прилипает к ее поверхности достаточно прочно.

Но просто нанести порошок недостаточно, основание придется подвергать термической обработке. Разогретый слой плавится, становится текучим и превращается в монолитное покрытие. В любом случае необходимо строго исполнять рекомендации, представленные производителем.

В домашних условиях

Поверхности алюминия и других цветных металлов окрашиваются очень плохо, поскольку неизменно покрыты слоем окислов. На промышленных предприятиях доводят поверхность до идеального состояния, снимая соли и жировые наслоения. Металлические изделия после нагрева аккуратно охлаждают, дожидаются полной полимеризации покрытия.

Порошковая краска на нержавейку наносится потому, что она:

- дополнительно увеличивает защиту от коррозии;

- помогает избежать появления царапин;

- ложится идеально ровно и гладко;

- надежно защищена от перепадов температуры и едких веществ (что очень важно при окраске радиаторов отопления).

Для окрашивания профиля из алюминия не годится термопластичная краска, она не подходит также и для алюминиевого проката. Рекомендуется использовать термореактивные красящие составы.

По химической природе они могут быть довольно разнообразными: эпоксидными, полиэфирными, акриловыми, комбинированными и так далее. Точный выбор типа краски проводится с учетом внешнего вида и способа применения изделия, принимают во внимание также условия, в которых оно будет находиться.

Полировать слой порошковой краски вовсе не нужно – это только повредит ей. Красить МДФ подобным способом нельзя, потому что этот материал не электризуется.

Пластмасса может быть окрашена порошковой смесью, но для этого она изначально должна быть произведена особым образом — с использованием компонентов, которые обеспечивают электризацию. Дополнительно усилить электрические характеристики пластика помогает нанесение особых грунтовок и подогрев материала.

Также при отборе материалов для работы обязательно оценивается их способность переносить значительный нагрев. Да, созданы уже краски, требующие сравнительно малых температур или приобретающие нужные качества под действием ультрафиолета, но такие покрытия еще не слишком распространены и достаточно дороги.

Сколько сохнет?

Продолжительность сушки — очень важное свойство для любого красящего состава. И порошковая краска далеко опережает все жидкие смеси: она высыхает за 30 минут. На распыление отводится по технологии от 1 до 5 минут, полимеризация происходит чаще всего за 10 — 20 минут, точный показатель определяется нюансами рецептуры и технологическими разработками производителя.

О том, как красить порошковой краской, смотрите в следующем видео.

Читайте также: