Коррозия металлов и защита от нее

Коррозия – разрушение поверхности сталей и сплавов под воздействием различных физико-химических факторов – наносит огромный ущерб деталям и металлоконструкциям. Ежегодно этот невидимый враг «съедает» около 13 млн. т металла. Для сравнения – металлургическая промышленность стран Евросоюза в прошлом, 2014 году произвела всего на 0,5 млн. тонн больше. И это только – прямые потери. А длительная эксплуатация стальных изделий без их эффективной защиты от коррозии вообще невозможна.

Что такое коррозия и её разновидности

Основной причиной интенсивного окисления поверхности металлов (что и является основной причиной коррозии) являются:

- Повышенная влажность окружающей среды.

- Наличие блуждающих токов.

- Неблагоприятный состав атмосферы.

Соответственно этому различают химическую, трибохимическую и электрохимическую природу коррозии. Именно они в совокупности своего влияния и разрушают основную массу металла.

Химическая коррозия

Такой вид коррозии обусловлен активным окислением поверхности металла во влажной среде. Безусловным лидером тут является сталь (исключая нержавеющую). Железо, являясь основным компонентом стали, при взаимодействии с кислородом образует три вида окислов: FeO, Fe2O3 и Fe3O4. Основная неприятность заключается в том, что определённому диапазону внешних температур соответствует свой окисел, поэтому практическая защита стали от коррозии наблюдается только при температурах выше 10000С, когда толстая плёнка высокотемпературного оксида FeO сама начинает предохранять металл от последующего образования ржавчины. Это процесс называется воронением, и активно применяется в технике для защиты поверхности стальных изделий. Но это – частный случай, и таким способом активно защищать металл от коррозии в большинстве случаев невозможно.

Химическая коррозия активизируется при повышенных температурах. Склонность металлов к химическому окислению определяется значением их кислородного потенциала – способности к участию в окислительно-восстановительных реакциях. Сталь – ещё не самый худший вариант: интенсивнее её окисляются, в частности, свинец, кобальт, никель.

Электрохимическая коррозия

Эта разновидность коррозии более коварна: разрушение металла в данном случае происходит при совокупном влиянии воды и почвы на стальную поверхность (например, подземных трубопроводов). Влажный грунт, являясь слабощёлочной средой, способствует образованию и перемещению в почве блуждающих электрических токов. Они являются следствием ионизации частиц металла в кислородсодержащей среде, и инициирует перенос катионов металла с поверхности вовне. Борьба с такой коррозией усложняется труднодоступностью диагностирования состояния грунта в месте прокладки стальной коммуникации.

Электрохимическая коррозия возникает при окислении контактных устройств линий электропередач при увеличении зазоров между элементами электрической цепи. Помимо их разрушения, в данном случае резко увеличивается энергопотребление устройств.

Трибохимическая коррозия

Данному виду подвержены металлообрабатывающие инструменты, которые работают в режимах повышенных температур и давлений. Антикоррозионное покрытие резцов, пуансонов, фильер и пр. невозможно, поскольку от детали требуется высокая поверхностная твёрдость. Между тем, при скоростном резании, холодном прессовании и других энергоёмких процессах обработки металлов начинают происходить механохимические реакции, интенсивность которых возрастает с увеличением температуры на контактной поверхности «инструмент-заготовка». Образующаяся при этом окись железа Fe2O3 отличается повышенной твёрдостью, и поэтому начинает интенсивно разрушать поверхность инструмента.

Методы борьбы с коррозией

Выбор подходящего способа защиты поверхности от образования ржавчины определяется условиями, в которых работает данная деталь или конструкция. Наиболее эффективны следующие методы:

- Нанесение поверхностных атмосферостойких покрытий;

- Поверхностная металлизация;

- Легирование металла элементами, обладающими большей стойкостью к участию в окислительно-восстановительных реакциях;

- Изменение химического состава окружающей среды.

Механические поверхностные покрытия

Поверхностная защита металла может быть выполнена его окрашиванием либо нанесением поверхностных плёнок, по своему составу нейтральных к воздействию кислорода. В быту, а также при обработке сравнительно больших площадей (главным образом, подземных трубопроводов) применяется окраска. Среди наиболее стойких красок – эмали и краски, содержащие алюминий. В первом случае эффект достигается перекрытием доступа кислороду к стальной поверхности, а во втором – нанесением алюминия на поверхность, который, являясь химически инертным металлом, предохраняет сталь от коррозионного разрушения.

Положительными особенностями данного способа защиты являются лёгкость его реализации и сравнительно небольшие финансовые затраты, поскольку процесс достаточно просто механизируется. Вместе с тем долговечность такого способа защиты невелика, поскольку, не обладая большой степенью сродства с основным металлом, такие покрытия через некоторое время начинают механически разрушаться.

Химические поверхностные покрытия

Коррозионная защита в данном случае происходит вследствие образования на поверхности обрабатываемого металла химической плёнки, состоящей из компонентов, стойких к воздействию кислорода, давлений, температур и влажности. Например, углеродистые стали обрабатывают фосфатированием. Процесс может выполняться как в холодном, так и в горячем состоянии, и заключается в формировании на поверхности металла слоя из фосфатных солей марганца и цинка. Аналогом фосфатированию выступает оксалатирование – процесс обработки металла солями щавелевой кислоты. Применением именно таких технологий повышают стойкость металлов от трибохимической коррозии.

Недостатком данных методов является трудоёмкость и сложность их применения, требующая наличия специального оборудования. Кроме того, конечная поверхность изменяет свой цвет, что не всегда приемлемо по эстетическим соображениям.

Легирование и металлизация

В отличие от предыдущих способов, здесь конечным результатом является образование слоя металла, химически инертного к воздействию кислорода. К числу таких металлов относятся те, которые на линии кислородной активности находятся возможно дальше от водорода. По мере возрастания эффективности этот ряд выглядит так: хром→медь→цинк→серебро→алюминий→платина. Различие в технологиях получения таких антикоррозионных слоёв состоит в способе их нанесения. При металлизации на поверхность направляется ионизированный дуговой поток мелкодисперсного напыляемого металла, а легирование реализуется в процессе выплавки металла, как следствие протекания металлургических реакций между основным металлом и вводимыми легирующими добавками.

Изменение состава окружающей среды

В некоторых случаях существенного снижения коррозии удаётся добиться изменением состава атмосферы, в которой работает защищаемая металлоконструкция. Это может быть вакуумирование (для сравнительно небольших объектов), или работа в среде инертных газов (аргон, неон, ксенон). Данный метод весьма эффективен, однако требует дополнительного оборудования - защитных камер, костюмов для обслуживающего персонала и т.д. Используется он главным образом, в научно-исследовательских лабораториях и опытных производствах, где специально поддерживается необходимый микроклимат.

Кто нам мешает, тот нам поможет

В завершение укажем и на довольно необычный способ коррозионной защиты: с помощью самих окислов железа, точнее, одного из них - закиси-окиси Fe3O4. Данное вещество образуется при температурах 250…5000С и по своим механическим свойствам представляет собой высоковязкую технологическую смазку. Присутствуя на поверхности заготовки, Fe3O4 перекрывает доступ кислороду воздуха при полугорячей деформации металлов и сплавов, и тем самым блокирует процесс зарождения трибохимической коррозии. Это явление используется при скоростной высадке труднодеформируемых металлов и сплавов. Эффективность данного способа обусловлена тем, что при каждом технологическом цикле контактные поверхности обновляются, а потому стабильность процесса регулируется автоматически.

Лекция 19. Коррозия металлов. Методы защиты от коррозии

Ключевые слова: электрохимическая и химическая коррозия металлов, способы защиты от коррозии.

Коррозия – самопроизвольный окислительно-восстановительный процесс разрушения металла при взаимодействии с окружающей средой. Среда, в которой происходит разрушение металла, называется коррозионной, а образующиеся в результате коррозии химические соединения – продуктами коррозии. Продукты – оксиды, сульфиды, карбонаты, сульфаты и т.д. – представляют собой прочные соединения, содержащие металлы в ионном виде, которые обладают существенно иными физическими свойствами. По механизму протекания различают два основных вида коррозии: химическая и электрохимическая.

Химическая коррозия подчиняется основным законам химической кинетики гетерогенных реакций. Химическая коррозия подразделяется на газовую – окисление металла кислородом или другими газами (SO2, CO2, H2 и пр.) при высокой температуре и полном отсутствии влаги на поверхности металлического изделия и коррозию в неэлектролитах – разрушение металла в жидких или газообразных агрессивных средах, обладающих малой электропроводностью.

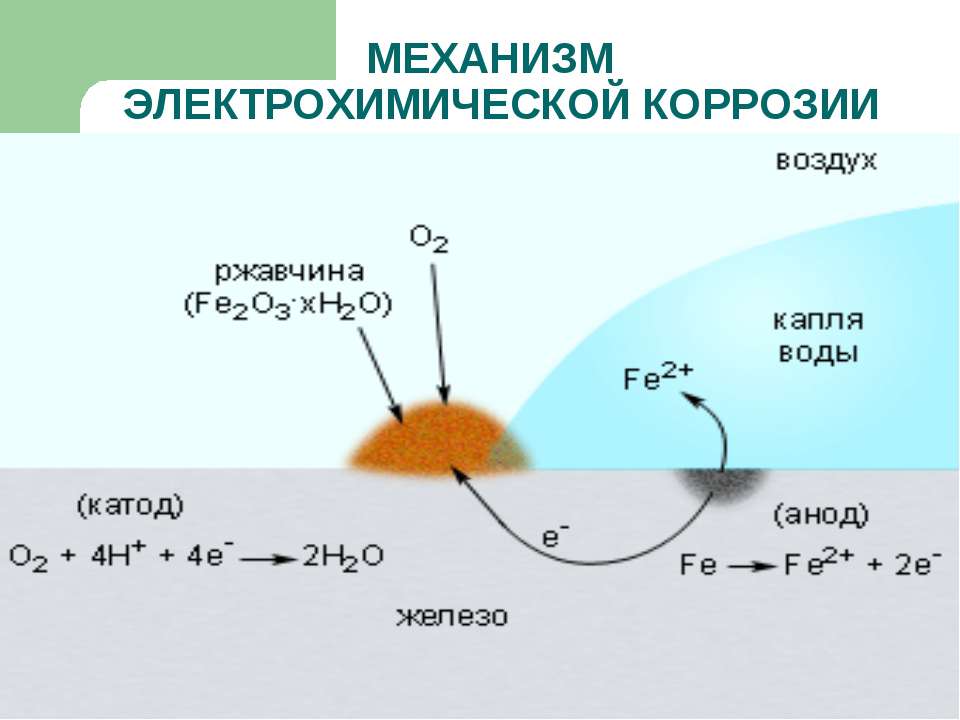

Электрохимическая коррозия - это окисление металлов в электропроводных средах, сопровождающееся образованием и протеканием электрического тока. С электрохимическим механизмом протекают следующие виды процесса коррозии: 1) коррозия в электролитах; 2) почвенная коррозия; 3) электрокоррозия – разрушение подземного металлического сооружения, вызванное блуждающими токами; 4) атмосферная коррозия – разрушение металлов в атмосфере воздуха или среде любого влажного газа; 5) контактная коррозия – коррозия, вызванная электрическими контактами двух металлов, имеющих различный электрохимический потенциал.

При электрохимической коррозии на металле протекают две реакции:

анодная - ионизация атомов металла с переходом ионов металла в раствор электролита: Me → Me n + + nē (окисление 1);

катодная: Ох + nē → Red (восстановление 2).

Механизм электрохимической коррозии связан с возникновением и работой на поверхности металла во влажной среде микрогальваноэлементов. По характеру катодного процесса различают коррозию с водородной и кислородной деполяризацией. В водной среде окислителем являются катионы водорода (Н + ) и растворённый в электролите кислород. Катодный процесс с водородной деполяризацией осуществляется в соответствии с уравнениями:

катодный процесс с кислородной деполяризацией протекает в соответствии: в)O2+4H + +4ē 2H2O (pH < 7); г) O2 + 2H2O + 4ē 4OH - (pH ≥ 7).

Суммарные уравнения: 1. 2Me + 2nH2O → 2Me n + + nH2 + 2nOH - (pH ≥ 7)

2. 4Me + nO2 + 2nH2O → 4Me n+ + 4nOH - (pH ≥ 7)

К основным методам защиты от коррозии относятся:

1. Защитные покрытия металлов.Покрытия подразделяются на металлические, неметаллические и образованные в результате химической или электрохимической обработки поверхности металла. Основная цель защитных покрытий – изолировать металл от воздействия агрессивной среды. Для металлических покрытий обычно применяют металлы, которые образуют на своей поверхности защитные пленки (Al, Cr, Zn, Cd, Ni и др.). Металлические покрытия подразделяют на катодные (металл покрытия менее активный) и анодные (металл покрытия более активный). К неметаллическим покрытиям относятся покрытия красками, лаками, эмалями, минеральными маслами, битумом; металлокерамические и резиновые покрытия. К химическим покрытиям относятся искусственно создаваемые защитные пленки различного состава (оксидные, фосфатные, хроматные, сульфидные и пр.), вызывающие пассивирование поверхности металлов.

Виды коррозии металлов и способы защиты от нее

Из определения процесса коррозии видно, что она бывает электрохимическая и химическая.

Электрохимической коррозией называют процесс разрушения на границе раздела поверхностей контакта двух разнородных металлов в растворах электролитов, в том числе и воде. При этом создается гальванический элемент. Однофазные сплавы в данном случае являются более стойкими. Этот тип коррозии характеризуется протеканием электрического тока, переходом атомов в ионизированное состояние (анодный), восстановления окислителя (катодный) и другими электрохимическими процессами (перенос электронов от одного участка поверхности к другому). Их скорость зависит от электродного потенциала, она определяется законами электрохимической кинетики и может быть выражена в электрических единицах (например, А/м2·ч).

Электрохимическую коррозию вызывают загрязнения и примеси, находящиеся в металле, а также неоднородность его поверхности. Согласно теории электрохимической коррозии, в этих случаях при соприкосновении металла с электролитом, в частности с водой, на его поверхности возникает множество микрогальванических элементов. При этом анодами будут частички металла, а катодами – загрязнения и примеси. Аноды растворяются, на катодах происходит связывание электронов. Совершенно чистые металлы разрушению практически не подвергаются.

На скорость электрохимической коррозии влияют внутренние и внешние факторы. Внутренними причинами являются состав, структура и состояние поверхности металла и напряжения. Повышение чистоты обработки увеличивает коррозионную стойкость. К внешним факторам относятся: температура, давление, скорость движения сред и др.

Таким образом, при электрохимической коррозии (как в случае разнородных металлов, так и в ходе образования микрогальванических элементов на поверхности одного металла) поток электронов направлен от более активного металла к менее возбужденному (проводнику), и первый корродирует. Скорость коррозии тем выше, чем дальше расположены друг от друга в ряду напряжений металлы, из которых сформировалась гальваническая пара. На нее также влияет и характер раствора электролита, т. е. его кислотность (рН – водородный показатель среды). Чем он ниже (лежит в интервале 0 - 7), тем больше содержание окислителей в растворе и тем скорее протекает коррозия. Значительно быстрее проходит процесс разрушения и с повышением температуры.

При химическомтипе коррозия является следствием чисто химических реакций металла с окружающей средой. При этом процессы окисления и восстановления протекают в одном акте. Скорость данного вида разрушения определяется кинетикой химических реакций.

Химическая коррозия обуславливается взаимодействием металла с сухими газами или жидкостями, не проводящими электрического тока. Наибольший вред приносят разрушения под действием газов. Газовая коррозия наружной поверхности труб и стоек пароперегревателей происходит под воздействием кислорода, двуокиси углерода, водяных паров, сернистого и других газов.

Разновидностью ее является кислородная коррозия, которая заключается во взаимодействии металлов и сплавов с кислородом, т. е. в переходе его в наиболее термодинамически устойчивое состояние за счет того, что окислитель отнимает у него валентные электроны, переводя в связанное состояние - оксид, образующий на поверхности металла пленку.

От состава, структуры и свойств этих пленок зависит скорость химической коррозии. Защитные свойства данных слоев в значительной степени определяются их плотностью и сплошностью. Условие сплошности: молекулярный объем соединения, возникающего из металла и окислителя Vок, должен быть больше объема металла VМе, пошедшего на образование молекулы вещества. Хорошие защитные свойства имеют пленки с отношением Vок/VМе = 1,0 - 2,5. Она затрудняет перемещение ионов металла и окислителя друг к другу. Поэтому по мере утолщения пленки рост ее идет с самоторможением. Процесс состоит из нескольких последовательных стадий: адсорбция кислорода, его ионизация, диффузия ионов металла с его восстановлением и кислорода через пленку и реакция образования оксида. С увеличением размеров пленки возникающие внутренние напряжения могут приводить к образованию трещин и их скалыванию, и окисление опять будет происходить с начальных стадий. При высоких температурах скорость окислительного разрушения многих металлов сильно возрастает.

У некоторых металлов образующиеся в процессе химической коррозии слои оксидов являются защитными. Это обусловлено их химической неактивностью (пассивностью). Поэтому дальнейшее соприкосновение его с кислородом сильно замедляет процесс коррозии. Такая пленка всегда имеется на поверхности алюминия, хрома, никеля, титана, вольфрама, молибдена и еще некоторых металлов. Также, например, концентрированные азотная и серная кислоты легко делают железо пассивным, создавая на его поверхности защитную пленку и оно далее не реагирует с этими кислотами, т. е. не разрушается.

Под слоем отложений на внутренней поверхности труб в контакте с котловой водой развивается подшламовая коррозия, имеющая язвенный характер и приводящая к образованию свищей. Язвы заполняются продуктами коррозии и трудно обнаруживаются При рН меньше 7,0 скорость коррозии определяется процессами восстановления ионов водорода, формирующихся при диссоциации котловой воды, на катодных участках и растворения получающегося водорода в металле. Происходит интенсивное разрушение и насыщение металла водородом. Растворенный в стали атомарный водород вызывает снижение прочности и пластичности. При высоких температурах он уменьшает длительную прочность и ускоряет ползучесть. Это явление называется водородной хрупкостью (охрупчивание). При рН больше 7,0 образование ионов водорода сильно подавлено. Выделившийся водород становится частью потока пароводяной смеси. Имеет место коррозионное поражение, но отсутствует водородное охрупчивание.

При сжигании топлив с большим содержанием серы поверхности нагрева, стальные короба газоходов и дымовые трубы подвергаются низкотемпературной сернистой коррозии, которая заключается в следующем.

Сгорание мазута и углей, окисление серусодержащих органических соединений происходит с образованием диоксида SO2 по реакции:

При температуре 400 – 1400 °С небольшая часть SO2 окисляется до триоксида SO3.

Водяные пары и SO3 перемещаются по газовому тракту котла и охлаждаются. При определенной температуре, называемой точкой росы кислотных паров, начинается выпадение серной (H2SO4) кислоты, которая конденсируется и оседает на поверхностях нагрева. При взаимодействии ее с металлом образуются сульфаты железа Fe2(SO4)3 и FeSO4.

Около 80 % металлических конструкций эксплуатируется на открытом воздухе. Сухая атмосферная коррозия происходит по механизму химического окисления и роста пленки. Мокрое атмосферное разрушение является электрохимическим процессом. Скорость его возрастает с ростом относительной влажности. Наиболее агрессивны сильно загрязненные индустриальные и приморские среды, наименее - чистые и сухие континентальные атмосферы.

Почва и грунт содержат различные химические реагенты, в том числе и влагу, и обладают ионной проводимостью. Подземная коррозия происходит по электрохимическому процессу. Ее подразделяют на грунтовую и блуждающими токами (электрическую). Грунтовая коррозия зависит от влажности, электропроводности (количества солей), кислотности грунта (рН находится в пределах 3 - 9) и от деятельности микроорганизмов, которые могут ускорить процесс разрушения в 20 раз. Наиболее опасны анаэробные сульфатредуцирующие бактерии. Они восстанавливают содержащиеся в грунте сульфаты по схеме:

MgSO4 + 4Н ® Mg(OH)2 + H2S +О2

Кислород ускоряет ход катодного процесса коррозии.

Электрическая или электрокоррозия вызывается блуждающими токами (токи утечки), исходящими от трамваев, метро, электрических железных дорог и различных электроустановок, работающих на постоянном токе. Они разрушают подземные металлические сооружения, трубопроводы и электрокабели. Различного рода токи утечки, проходя в грунте и встречая металлическую поверхность, проникают в нее и вызывают появление участков входа и выхода тока. Это приводит к образованию на металле катодных и анодных зон. В месте протекания и выхода тока происходит усиленное анодное растворение металла, а в районе входа - катодное подщелачивание грунта.

Блуждающие токи от источников переменного тока вызывают слабую коррозию у подземных изделий из стали и сильную – из цветных металлов и их сплавов.

При большом разнообразии природных вод от чистых деминерализованных источников, речной и морской воды до подземных вод из геотермальных скважин с содержанием солей до 100 г/л и с температурой до 200 – 250 °С коррозия металлов в большинстве случаев протекает по электрохимическому виду с катодным процессом восстановления кислорода.

Также к электрохимическому типу относится стояночная коррозия. Это разрушения металлов в воде, содержащей кислород, протекающее при комнатной температуре после остановки оборудования ТЭЦ.

Характерные особенности стояночной коррозии - образование язв на поверхности металла и накопление большого количества продуктов разрушения.

После останова котла на трубах остаются мокрый шлак и зола, в которых интенсивно протекает коррозия. Снаружи труба покрывается толстым слоем бурого гидрооксида железа – Fe(OH)3.

Эрозия - коррозия поверхностного слоя металла под действием ударяющихся в него твердых частиц, капелек или потока жидкости, а также потока пара.

Это сложный в химическом отношении процесс. В основном он заключается в разрушении оксидной пленки металла.

Коррозия поверхностного слоя металла под влиянием многократных гидроударов называется кавитационной эрозией. Кавитация - это процесс образования и быстрого исчезновения пузырьков паров жидкости вследствие локального изменения давления в ее потоке.

При исчезновении пузырька поверхность металла испытывает локальный гидравлический удар. Эрозия развивается в результате разрушения менее прочных структурных составляющих (например, феррита в перлитных сталях).

КОРРОЗИЯ МЕТАЛЛОВ И ЗАЩИТА МЕТАЛЛОВ ОТ КОРРОЗИИ

Металлы вследствие своей высокой прочности, пластичности, износоустойчивости, тепло- и электропроводности являются наиболее важными конструкционными материалами.

В процессе эксплуатации в результате воздействия окружающей среды происходит их разрушение, так называемая коррозия.

Потери от коррозии в ведущих индустриальных странах составляют около 3-5% валового национального продукта, а затраты на возмещениекоррозионных потерь во всем мире исчисляются сотнями миллиардов долларов, поэтому раздел «Коррозия металлов и методы защиты их от коррозии» является одним из важнейших в курсе химии для инженерных специальностей.

Обычно корродируют металлы, которые встречаются в природе не в самородном состоянии, как Au, Pt, а в виде различных руд. На извлечение этих металлов из природных соединений расходуется значительное количество энергии (Ме +n + n? → Me 0 ; ΔG>0), которая накапливается в металлах, делая их термодинамически неустойчивыми, химически активными веществами (Ме 0 - n? → Me + n ; ΔG<0). В результате такого самопроизвольно протекающего коррозионного процесса металлы переходят в оксиды, гидроксиды, карбонаты, сульфиды и другие соединения и теряются безвозвратно.

Итак, коррозию можно определить как самопроизвольно протекающий окислительно-восстановительный процесс (ΔG<0) разрушения металла под воздействием окружающей среды, происходящий с выделением энергии (ΔН<0) и рассеиванием вещества (ΔS>0).

Механическое разрушение металлов, происходящее по физическим причинам, не называют коррозией, а называют эрозией, истиранием, износом.

По характеру разрушения поверхности коррозию подразделяют на сплошную и местную. Сплошная коррозия подразделяется на равномерную, если процесс окисления происходит по всей поверхности металла с одинаковой скоростью, и неравномерную – процесс окисления происходит по всей поверхности с различной скоростью на различных участках металла.

Местная коррозия подразделяется на коррозию пятнами, точечную, питтинг (углубленно-точечную), межкристаллитную (наиболее опасна, т.к. ослабляет связи между зернами структуры сплавов), растрескивающуюся, селективную (избирательную).

По механизму протекания различают следующие виды коррозии:

- электрохимическая (концентрационная, контактная, электрокоррозия);

- особые виды (биологическая, радиационная, ультразвуковая).

По характеру дополнительных воздействий различают:

- коррозию под влиянием механических напряжений;

- коррозию при трении;

- кавитационную коррозию (возникает при одновременном коррозионном и ударном воздействии агрессивной среды, когда лопаются пузырьки воздуха при работе лопастей гребного винта, роторов насосов).

Рассмотрим более подробно виды коррозии по механизму протекания.

Под химической коррозией понимают разрушение металлов окислением в окружающей среде без возникновения электрического тока в системе.

Газовая коррозия протекает при обычных условиях, но чаще при высоких температурах. Наблюдается при разливе расплавленных металлов, их термической обработке, ковке, прокатке, сварке и т.д.

Самый распространенный случай газовой коррозии – взаимодействие металла с кислородом:

Образующаяся при такой коррозии оксидная пленка в ряде случаев играет защитную функцию. Для этого она должна быть сплошной, беспористой, иметь хорошее сцепление с металлом, обладать твердостью, износостойкостью и иметь коэффициент термического расширения, близкий к этой величине для металла. Все эти качества оксидной пленки можно оценить по фактору Пиллинга-Бэдвордса (a). Металлы (щелочные, щелочноземельные), у которых a2O3, ZnO, NiO и т.д.).

При значениях a значительно больше единицы пленки получаются неслошные, лекго отделяющиеся от поверхности металла (железная окалина). Коррозионно-активными газами, кроме кислорода, являются: угарный газ, углекислый газ, сернистый ангидрид, азот, его оксиды и галогены. Например, при разливе расплавленного алюминия, происходит его взаимодействие не только с кислородом, но и с азотом воздуха.

Жидкостная коррозия протекает, как правило, в жидких неэлектролитах: спиртах, хлороформе, бензоле, бензине, керосине и других нефтепродуктах. Ускоряет процесс жидкостной коррозии сера,кислород, галогены, влага, атакже повышенная температура (коррозия поршней в двигателях внутреннего сгорания),что можно описать уравнениями : Me(II) + R1 – S – R2 → MeS + R1 – R2

Me(I) + nR – Cl → MeCl + 1/2nR – R ,

где R1 – S – R2и nR – Cl углеводороды, содержащие серу и хлор.

Электрохимическая коррозия наиболее распространенный вид коррозии. Это разрушение деталей, машин, конструкций в грунтовых, речных, морских водах, под влиянием воды (росы), под воздействием смазочно-охлаждающих жидкостей, используемых при механической обработке металлов, атмосферная коррозия и т.д.

Электрохимическая коррозия – это пространственно разделенный окислительно-восстановительный процесс разрушения металла, протекающий в среде электролита, с возникновением внутри системы электрического тока, называемого коррозионным током.

Рассмотрим химизм атмосферной коррозии стального изделия. Сталь – это сплав железа с углеродом, в котором углерода менее 2%, например, цементит (Fe3C4). При электрохимической коррозии во влажном воздухе (О2 + 2Н2О) железо и цементит образуют микрогальванопару, в которой роль анода выполняет железо, а цементит – роль катода.

Схема процесса:

Анодный процесс: Fe 0 - 2? → Fe 2+ 2 поляризация

Катодный процесс: 2H2O + O2 + 4? → 4OH - 1 деполяризация

Суммарное уравнение коррозионного процесса разрушения стального изделия, находящегося во влажном воздухе:

Для железа более характерна степень окисления (3+), поэтому процесс окисления идет дальше:

4Fe(OH)2+2H2O+O2→4Fe(OH)3, образующийся Fe(OH)3 при нагревании может терять воду.

То есть продуктами коррозии железа (ржавчина) является смесь различных соединений. Если учесть, что в воздухе присутствуют углекислый газ, сернистый газ, следовательно, могут образовываться и соли железа.

Часто из-за различной рельефности металлических конструкций, в том числе и стальных, на некоторых участках скапливается вода, при этом происходит так называемая концентрационная коррозия, обусловленная различной концентрацией деполяризатора кислорода (в случае атмосферной коррозии), водорода (в кислой среде) на различных участках металла. Там, где концентрация деполяризатора больше (края капли воды), формируется катодный участок, где концентрация деполяризатора меньше (центр капли воды) – анодный участок (рис.15).

После высыхания капли в её центре обнаруживается углубление, а иногда даже и отверстие (для пластин толщиной 0,1-0,2 мм). Такие процессы часто наблюдаются при атмосферной и почвенной коррозии железных и стальных изделий (троса, стопки листов и т.д.) – точечная коррозия, переходящая в питтинг. Следует отметить, что хотя конечный продукт коррозии (ржавчина) нерастворим, однако он не препятствует процессу растворения металла, поскольку формируется за пределами анодного участка (на границе соприкосновения его с катодами) в виде кольца внутри капли.

На практике часто встречаются случаи, когда металлы различной активности находятся в контакте друг с другом, образуя гальванопары. Кроме того, технические металлы содержат примеси других металлов, сплавы содержат различные металлы. Такой металл или сплав, находясь в среде электролита, дает множество микро - и макрогальванопар, в которых анодом является более активный металл, т.е. металл с меньшим значением электродного потенциала, именно он и подвергается коррозии.

Рассмотрим случай контактной коррозии с водородной деполяризациейцинка и меди, в сернокислой среде. Цинк и медь, имеют различные значения электродных потенциалов. Более активным в этой гальвано паре является цинк (Е 0 Zn2+/Zn = -0,76 В), он имеет меньшее значение электродного потенциала и будет анодом, т. е именно цинк будет подвергаться коррозионным процессам, менее активным металлом является медь (Е 0 Cu2+/Cu = +0,34 В), она будет катодом.

Запишем схему: (А) Zn | H2SO4 | Cu (K)

Анодный процесс: Zn 0 - 2? → Zn 2+

Катодный процесс: 2Н + + 2? → Н2 деполяризатор

Суммарное ионное уравнение: Zn + 2H + → Zn 2+ + H2

Факторы, влияющие на скорость коррозии:

а) напряжение и деформация при механической обработке металлов;

б) перемешивание агрессивной среды;

в) дифференциальная аэрация;

д) кислотность среды (рН).

Рассматривая фактор (д) обратите внимание, что электродные потенциалы металлов существенно зависят от состава электролита и рН среды. Так, в случае контактной (Al-Zn) коррозии в 1М растворе HCl

возникает гальвано пара, в которой роль анода выполняет Al, а катода- Zn, схема такого процесса: (А) Al | HCl | Zn (K)

В 0,1 М растворе HCl в этом случае большую активность имеет цинк, он будет в гальвано паре анодом, алюминий – катодом, а схему запишем так: (А) Zn | HCl | Al (K)

Электрокоррозия – протекает под действием блуждающих токов, возникает от постоянных источников тока (электротранспорт, трансформаторы, линии электропередач). Рассматривая коррозию под действием блуждающих токов, надо помнить, что место выхода тока – будет анодным участком, входа тока – катодным, участок протекания тока – нейтральной зоной. Радиус действия блуждающих токов может достигать нескольких десятков километров. Ток силой 1А за год разрушает до 3 кг алюминия, 9 кг железа, 11 кг цинка или меди, 34 кг свинца.

ЗАЩИТА МЕТАЛЛОВ ОТ КОРРОЗИИ

Потери от коррозии в мировой экономике огромны. Около 1/3 вводимого в эксплуатацию металла подвергается коррозии, при этом примерно 10% теряется безвозвратно.

Борьба с коррозией осуществляется различными методами. Наиболее рациональный и надежный путь – изготовление аппаратов и машин изкоррозионно-стойких металлических или неметаллических материалов,но из-за дороговизны таких материалов, чаще используют дешевые и доступные металлы с последующей защитой их от коррозии. Полностью избежать коррозии невозможно, но, применив определенные методы защиты, можно снизить ее воздействие.

Можно условно выделить следующие группы методов защиты металлов от коррозии:

1. Создание рациональных конструкций, т.е. таких, которые не имеют застойных зон и других мест скопления влаги, грязи и других коррозионно-агрессивных сред, допускают быструю очистку и аэрацию.

2. Легирование металлов. Это эффективный, хотя обычно дорогой метод повышения коррозионной стойкости металлов. При легировании в состав сплава вводят компоненты (Cr, Ni, W, Si, V, Mo, Re и другие), вызывающие пассивирование металла. Механизм защиты (например, в нержавеющих сталях) состоит в образовании на поверхности плотных оксидных слоев, типа шпинелей состава NiO . Cr2O, FeO . Cr2O3, которые оказываются более устойчивыми, чем просто оксиды хрома или никеля.

3. Создание аморфных структур металлов. Путь к этому способу защиты открыла сверхбыстрая закалка. Расплавленный металл из тигля подают в тончайший зазор между двумя массивными валками и подвергают формированию и резкому охлаждению. В этих условиях атомы не успевают выстраиваться в присущие металлам кристаллические решетки, фиксируется «хаос атомов», свойственный расплавленному металлу. В результате получается аморфная структура, подобная стеклу, резко возрастает коррозионная устойчивость металлов.

4. Защитные покрытия – самый распространенный метод защиты металлов от коррозии. Смысл их нанесения – изоляция от агрессивной среды. Различают неметаллические и металлические покрытия.

а) неметаллические покрытия получают нанесением на поверхность металла лака, краски, смолы, олифы, эмали или стеклоэмали. Поверхность металла покрывают также резиной, эбонитом, полимерными материалами, цементом, бетоном, оксидными пленками: ZnO, Al2O3 (оксидирование) и нитридными пленками: Fe4N, Fe2N (азотирование). Покрыть поверхность металла можно осаждением нерастворимых фосфатов этого металла: Fe(H2PO4)2 + 2 Fe 2+ ® Fe3(PO4)2¯ + 4H ( фосфатирование) или насыщением поверхности металла углеродом (цементация).

б) защитные покрытия металлами. Для этого используют коррозионно-устойчивые металлы (Sn, Zn, Al, Au, Ag, Ni, Cr и др.) Различают анодные и катодные металлические покрытия. Если защищаемый металл покрывают более активным металлом, то такое покрытие называют анодным. При нарушении покрытия разрушается металл покрытия. Рассмотрим это на примере оцинкованного железа. Составим схему коррозионного разрушения.

A: Zn 0 - 2? → Zn 2+ 2

Если защищаемый металл покрыт менее активным металлом, например, железо покрыто оловом, то такой вид покрытия называется катодным. При нарушении покрытия разрушается основной металл. Рассмотрим этот случай коррозии.

(А) Fe | 2H + | Sn (K)

A: Fe 0 - 2? → Fe 2+ 1

Fe + 2H + → Fe 2+ + H2

5. Электрохимические методы защиты:

а) защита внешним потенциалом);

б) анодная (протекторная).

Защита внешним потенциалом (чаще катодная) осуществляется подключением защищаемой конструкции к отрицательному полюсу (катоду) внешнего источника тока с очень малым напряжением (0,1 В). К положительному полюсу подсоединяется лом, который и разрушается. Этот вид защиты используют для металлических сооружений: трубопроводов, резервуаров и т.д.

Протекторная защита заключается в том, что к изделию, подвергающемуся электрохимической коррозии, подключают деталь – протектор из более активного металла, чем металл изделия. Протектор будет разрушаться, а изделие останется неизменным. Применяют в паровых котлах, для защиты корпусов морских и речных судов, трубопроводов, рельсов и т.д.

Задача. Приведите пример протекторной защиты в электролите, содержащем растворенный кислород. Составьте уравнения анодного и катодного процессов и вычислите ЭДС реакции.

Решение. Протекторная защита осуществляется путем присоединения к железу более активного металла, обычно цинка, магния и их сплавов. Таким образом, создается искусственный микрогальванический элемент. Чаще всего используют протекторную защиту в растворах электролитов (паровые котлы, химические аппараты), в морской воде и в почве (защита трубопроводов). Рассмотрим протекторную защиту от почвенной коррозии:

Среда нейтральная или слабощелочная, так как концентрация солей невелика. В этом, созданном нами, коррозионном элементе анодом служит протектор (цинк), он растворяется.

Анод: Zn 0 – 2 ® Zn 2+ .

Электроны передаются на железо. Деполяризатором в этом случае является кислород.

Катод: O2 + 2H2O + 4® 4OH - ; E 0 = 0,40 B.

ЭДС реакции определяем: DЕ = Екатода – Еанода = 0,40 – (-0,75) = 1,16 В.

Ответ: протектор Zn, он окисляется и защищает железо; DЕ = 1,16 В.

6. Воздействие на агрессивную среду. Для замедления коррозии в агрессивную среду вводят вещества, называемые ингибиторами (замедлителями). Это чаще всего органические вещества, пассивирующие поверхность металла: тиомочевина C(NH2)2S, диэтиламин C2H5 — NH — C2H5, уротропин (CH2)6N4, неорганические вещества SiO3 2- , NO2 - , Cr2O7 2- , а также освобождение воды от растворенного в ней кислорода (воду фильтруют через слой железных опилок). Либо удаляют активаторы коррозии, например, ионы Cl - , Br - , F - , SO4 2- , NO3 - .

Литература:

1. Фролов В.В. Химия. Гл.V, §51-56.

3. Общая химия под ред. Соколовской Е.М. и др. Гл.6, §1-11.

4. Абраменко В.Л. Методические указания к самостоятельному изучению темы “Коррозия и защита металлов от нее”. Луганск, 1991 г.

Коррозия металлов и способы защиты от нее

Коррозионная стойкость металла зависит от его природы, характера среды и температуры.

- Благородные металлы не подвергаются коррозии из-за химической инертности.

- Металлы Al, Ti, Zn, Cr, Ni имеют плотные газонепроницаемые оксидные плёнки, которые препятствуют коррозии.

- Металлы с рыхлой оксидной плёнкой – Fe, Cu и другие – коррозионно неустойчивы. Особенно сильно ржавеет железо.

Различают химическую и электрохимическую коррозию.

| Химическая коррозия сопровождается химическими реакциями. Как правило, химическая коррозия металлов происходит при действии на металл сухих газов, её также называют газовой. |

При химической коррозии также возможны процессы:

Fe + 2HCl → FeCl2 + H2

2Fe + 3Cl2 → 2FeCl3

Как правило, такие процессы протекают в аппаратах химических производств.

| Электрохимическая коррозия – это процесс разрушения металла, который сопровождается электрохимическими процессами. Как правило, электрохимическая коррозия протекает в присутствии воды и кислорода, либо в растворах электролитов. |

В таких растворах на поверхности металла возникают процессы переноса электронов от металла к окислителю, которым является либо кислород, либо кислота, содержащаяся в растворе.

При этом электродами являются сам металл (например, железо) и содержащиеся в нем примеси (обычно менее активные металлы, например, олово).

В таком загрязнённом металле идёт перенос электронов от железа к олову, при этом железо (анод) растворяется, т.е. подвергается коррозии:

Fe –2e = Fe 2+

На поверхности олова (катод) идёт процесс восстановления водорода из воды или растворённого кислорода:

2H + + 2e → H2

O2 + 2H2O + 4e → 4OH –

| Например, при контакте железа с оловом в растворе соляной кислоты происходят процессы: |

Анод: Fe –2e → Fe 2+

Катод: 2H + + 2e → H2

Суммарная реакция: Fe + 2H + → H2 + Fe 2+

Если реакция проходит в атмосферных условиях в воде, в ней участвует кислород и происходят процессы:

Анод: Fe –2e → Fe 2+

Катод: O2 + 2H2O + 4e → 4OH –

Суммарная реакция:

Fe 2+ + 2OH – → Fe(OH)2

4Fe(OH)2 + O2+ 2H2O → 4Fe(OH)3

При этом образуется ржавчина.

Методы защиты от коррозии

Защитные покрытия

Защитные покрытия предотвращают контакт поверхности металла с окислителями.

- Катодное покрытие – покрытие менее активным металлом (защищает металл только неповреждённое покрытие).

- Покрытие краской, лаками, смазками.

- Создание на поверхности некоторых металлов прочной оксидной плёнки химическим путём (анодирование алюминия, кипячение железа в фосфорной кислоте).

Создание сплавов, стойких к коррозии

Физические свойства сплавов могут существенно отличаться от свойств чистых металлов. Добавление некоторых металлов может приводить к повышению коррозионной стойкости сплава. Например, нержавеющая сталь, новые сплавы с большой коррозионной устойчивостью.

Изменение состава среды

Коррозия замедляется при добавлении в среду, окружающую металлическую конструкцию, ингибиторов коррозии. Ингибиторы коррозии — это вещества, подавляющие процессы коррозии.

Электрохимические методы защиты

Протекторная защита: при присоединении к металлической конструкции пластинок из более активного металла – протектора. В результате идёт разрушение протектора, а металлическая конструкция при этом не разрушается.

Читайте также: