Корпусная деталь из металла

Какие металлические корпуса мы привычно используем для современных приборов, например, для радиоэлектронной аппаратуры (РЭА)? Обычно это не просто согнутый под прямым углом кусок металла. Чаще всего это трехмерные технологические узлы со сложной внутренней структурой (перегородки, пазы, крепления и т. п.). Для изготовления таких корпусов используется листовая сталь (или нержавейка) и алюминий. В этой статье мы как можно подробнее рассмотрим, как происходит изготовление корпусов из стали.

Изготовление корпусов из нержавеющей стали: преимущества и недостатки

В состав нержавеющей стали введен хром и другие химические примеси (к примеру, азот, никель), что делает ее более пластичной и вязкой. Популярен этот металл из-за большого количества его плюсов, а именно хорошей прочности, износостойкости, устойчивости к коррозии, соответствия гигиеническим нормам. Кроме того, нержавеющая сталь отлично поддается сварке и холодной формовке.

Долговечность этого материала может составлять до 50 лет, независимо от вида изделия и места его установки. Это долгий срок, но за это продолжительное время нержавеющая сталь практически не изменяет своих изначальных свойств. Еще одним плюсом этого материала является отсутствие необходимости в постоянном уходе и покраске.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Сегодня нержавеющую сталь применяют почти во всех сферах человеческой деятельности. И если раньше ее применяли только в промышленности, то теперь ее используют и в строительстве зданий и различных сооружений. Нержавеющая сталь обладает высоким функционалом и практична в использовании.

Также сталь можно встретить и в интерьерах домов. На сегодняшний день из этого материала изготавливают двери, перила, элементы декора и другие подобные изделия. Нержавеющая сталь применяется в области электроэнергетики, в домашнем хозяйстве, в химической и пищевой промышленности.

Помимо ряда плюсов, нержавеющая сталь имеет и минусы. Один из них – это сложность механической обработки такого материала. Вторым ощутимым недостатком можно считать ее высокую стоимость.

Какие особенности имеет изготовление корпусов из стали

В области радиоэлектроники широко применяются корпуса (в качестве оболочки), изготовленные из нержавеющей стали. Они обладают высокой прочностью и надежностью, могут быть любой формы и подойдут для большинства приборов. Изготовление корпусов из нержавеющей стали осуществляется на высокотехнологичной аппаратуре, которая управляется через компьютерную программу.

Форма корпуса может быть практически любой, что дает возможность использовать его в таком оборудовании, как:

- терминал для оплаты;

- торговый (вендинговый) автомат;

- электрический щит;

- оборудование для торговли;

- другие приборы и аппараты.

Основой для изготовления корпусов служит высококачественная сталь. Они получаются очень крепкими и имеют высокие противоударные свойства. Стальной корпус – это отличный экран, защищающий приборы от радиопомех. Листовая сталь позволяет изготавливать корпуса любых размеров, и по этой причине этот материал применяется во многих сферах. К ним относятся:

- приборы для радиоэлектроники;

- аппаратура для телекоммуникации;

- техника для медицины;

- все разновидности сигнализаций;

- оборудование для электротехники;

- оптические приборы.

Осуществляя выбор стального корпуса, следует помнить о следующих особенностях, а именно:

- размер корпуса должен подбираться в соответствии с количеством элементов, которые будут монтироваться внутрь;

- частота транспортирования прибора;

- наличие электрических коробок, обеспечивающих соединение с внешними приборами;

- наличие контроллера частоты;

- условия эксплуатации прибора (наличие влаги);

- наличие у аппарата дисплея и консоли.

Рекомендуем статьи по металлообработке

Изготовление корпусов из стали может производиться с возможностью крепления к вертикальным и горизонтальным поверхностям.

Корпуса из стали обладают следующими преимуществами:

Как происходит изготовление корпусов из стали для РЭА

Изготовление корпусов из стали – процедура довольно сложная с применением ряда технических операций. Для этого недостаточно просто изогнуть лист стали по необходимому контуру. В стальных корпусах для РЭА требуется сверление отверстий разного диаметра, изготовление крепежей, перегородок и т. п.

Чаще всего стальной корпус для РЭА представляет собой массивное изделие из листовой стали, изготовленное с использованием сварки или винтовых соединений. Изготовление корпусов из стали для РЭА несложно, и для этого не требуется применение специального оборудования. Но чаще всего они изготавливаются вместе с корпусами для промышленного оборудования в производственных цехах. Это позволяет проработать корпус более детально, вследствие чего его внешний вид становится намного аккуратнее.

Стальные корпусы для РЭА подразделяются на:

Представляют собой изделия, размещаемые в разнообразных электрических и электронных узлах оборудования разного назначения. К такому оборудованию могут относиться пожарные, охранные, телекоммуникационные и другие системы. Такие корпуса позволяют защитить аппаратуру не только от воздействия окружающей среды, но и закрывают доступ к дорогим устройствам, находящимся внутри подобных аппаратов.

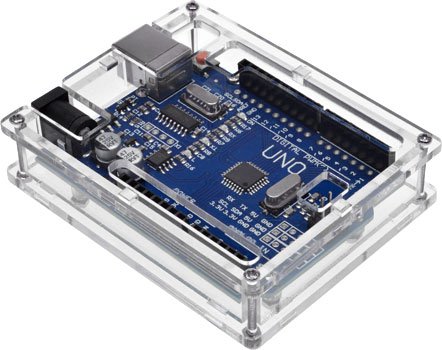

В таких корпусах располагаются печатные платы, разнообразные модули и другие узлы. Подобные стальные корпуса обычно монтируют в специализированные шкафы и стойки. Также существуют корпуса настольного исполнения.

Такие стальные корпуса содержат различные узлы электрической аппаратуры. Изготовление их осуществляется с применением листового металла, что делает возможным применение подобных конструкций во многих сферах.

Подобные стальные корпуса имеют узкое применение – для блоков питания различной аппаратуры: телефонов, бытовой и медицинской техники, систем видеонаблюдения и т. д.

Существует ряд критериев, по которым осуществляется выбор стального корпуса для РЭА. К ним можно отнести размеры и другие параметры изделия. Перечислим виды стальных корпусов для РЭА.

По назначению есть стальные корпуса для:

- частой транспортировки;

- эксплуатации в условиях повышенной влажности;

- соединения электрических коробок;

- контроллеров частоты;

- пультов управления и дисплеев.

По способу крепления:

- располагаемые на горизонтальной поверхности;

- размещаемые на стенах (вертикальных поверхностях).

При изготовлении корпусов из стали для РЭА используют детали, сделать которые особенно сложно. К ним можно отнести стальные корпусы:

- Монолитные – из массива металла.

- Сборные – сделанные из нескольких элементов с использованием каких-либо способов крепления.

- Гнутые – изготовленные в результате гибки металла. Такие корпуса можно вставлять друг в друга или соединять между собой при помощи клея, пайки или сварки.

Стальные корпуса для РЭА имеют следующие особенности, они:

- ударопрочные;

- долговечные;

- не плавятся при повышенных температурах;

- мало подвержены коррозии;

- стойки к химическому воздействию;

- мобильны.

Изготовление корпуса из стали своими руками

Для самостоятельной сборки электроники дома необходимо умело обращаться с паяльником, иметь навыки чтения схем. Также не помешает опыт сборки электронных компонентов и настройки их параметров (регулировки). Собранные компоненты помещаются в корпус, подходящий по всем требованиям, предъявляемым к данному изделию.

Чаще всего в роли защитного кожуха для таких приборов используется корпус какого-либо неисправного или ненужного прибора, более или менее подходящего по габаритам. Второй вариант – это приобретение готового корпуса в радиотехническом магазине, где вы также выбираете из существующего ассортимента.

Корпуса, изготовленные по всем требованиям и идеально подходящие под конкретное изделие, большая редкость. Изготовление корпусов из нержавеющей стали производится из тонких листов, толщина которых 0,5–1 мм, иногда 1,5 мм. Большинство считает, что изготовление таких корпусов осуществляется на специальных заводах или заказывается у специалистов, а дома выполнить такую работу невозможно из-за отсутствия необходимого оборудования.

Действительно, установка подобного оборудования дома проблематична, но существуют малогабаритные приспособления, которые возможно разместить в квартире и произвести с ними гибочные операции. Размер таких приспособлений зависит от размера корпуса и толщины листа металла.

Приспособление включает в себя две части:

- удерживающее лист (далее в тексте «держатель»);

- гнущее лист (далее в тексте «гиб»).

Такое приспособление комплектуется одним держателем и несколькими гибами. Чем большее количество гибов в комплекте, тем больше гибочных работ вы сможете выполнить с помощью них.

Держатель также имеет две составные части: опору и прижим. В роли опоры выступает деревянный или металлический элемент (доска, уголок и т. п.). Это позволяет получить устойчивую опору и возможность крепления в слесарных тисках. Уголок более удобен для использования в качестве прижима. Эти два уголка соединяются между собой болтами с гайками. С помощью таких болтов в дальнейшем осуществляется сжатие изгибаемого металлического листа.

Гиб представляет собой два одинаковых металлических уголка, в которых просверлены отверстия по краям. Через эти отверстия с помощью болтов с гайками осуществляется крепление и зажим гиба на тонколистовом металлическом листе. Посередине одного из уголков предусмотрено отверстие, куда устанавливается болт. На него ставится металлическая труба, которая служит рукояткой. Ее длина подбирается опытным путем.

При изготовлении гиба следует учесть некоторые особенности. Подобранные уголки обязательно подбираются одинакового профиля, длины и отверстия должны находиться на одном уровне. Для этого два уголка равномерно зажимаются, например, в тиски, так, чтобы все их стороны были совмещены. Если хотя бы одно отверстие на уголках не совпадет, то равномерный изгиб заготовки будет невозможен.

На фотографии представлена заготовка из металлического листа (толщиной 0,75 мм), зажатая в держатель. Опора выполнена из металлического уголка и закреплена в слесарных тисках. Между держателем и гибом необходимо предусмотреть зазор в толщину ножовочного полотна. Непосредственно перед началом загиба через этот зазор производится поверхностный неглубокий надпил. После этого рукоятка поворачивается в вертикальное положение, и производится гибка листа под прямым углом в месте надпила.

Радиус загиба зависит от того, насколько сильно заготовка зажата в гибе. Сильное сжатие – малый радиус. Если надпил в месте изгиба равен трети толщины листа, то при правильном усилии угол изгиба получится практически равным 90 градусам.

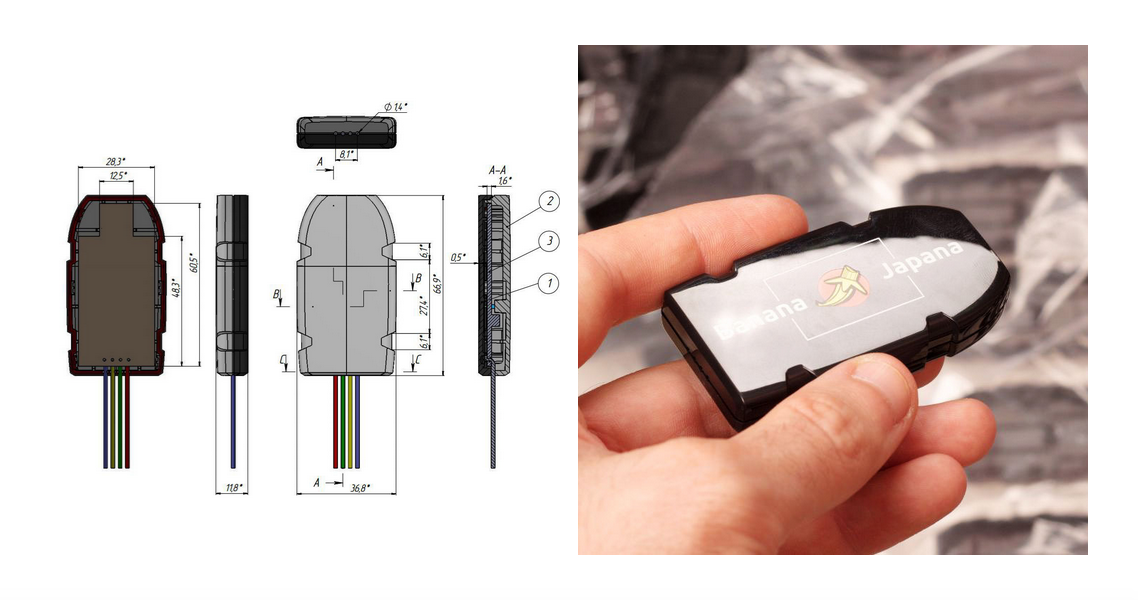

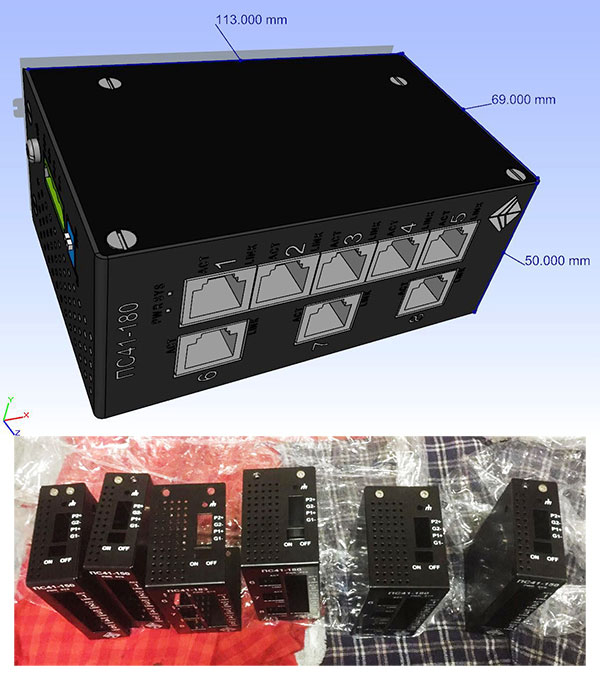

На верхних снимках изображены пробные экземпляры, а на нижнем – готовые корпуса.

На рисунке выше приведет эскиз приспособления. Приведенный вариант рассчитан на тонколистовое железо толщиной до 1,1 мм. Сложностей при эксплуатации такого приспособления не возникает. Достаточный запас гибов разной длины позволит изготовить корпуса из стали различного размера и сложности.

Если вы ищите, где по экономичной цене приобрести корпуса РЭА, то стоит обратиться в ООО «Треком». Профессионалы своего дела представят вам самые разнообразные типы изделий, отвечающие практически любым запросам. Материалы и вариации корпусов РЭА, имеющихся в ассортименте, дадут вам возможность найти изделия практически для любых условий, способные защитить ваше оборудование от большинства неблагоприятных условий эксплуатации.

Имеется богатый выбор корпусов из алюминиевого профиля:

- стандартные;

- фланцевые;

- многоцелевые;

- герметичные.

Условия поставок корпусов из стали и алюминиевого профиля, которые предлагает ООО «Треком», всегда ориентируются на интересы клиентов. В случае возникновения вопросов, высококвалифицированные сотрудники обязательно проведут необходимую консультацию. Все это ориентировано на то, чтобы клиенты ООО «Треком», приобретая корпуса из стали и алюминиевого профиля, подбирали для себя самые оптимальные и выгодные решения, позволяющие максимально эффективно вести свое дело.

Опыт сотрудников ООО «Треком» позволяет использовать уже имеющиеся схемы в разработке корпусов из стали для ваших изделий. Это дает возможность не только экономить время, но и использовать только эффективные, работающие решения. Итак, со своей стороны ООО «Треком» всегда предлагает:

Опытные специалисты используют только высокопрофессиональное оборудование, которое отвечает всем техническим стандартам, используемым сегодня в разработке корпусов из стали и алюминиевого профиля. Применение программных средств способствует не только точности, но и оперативности исполнения заказов наших клиентов.

Помимо непосредственной разработки корпусов из стали и алюминиевого профиля, наши специалисты берутся за любые сопроводительные работы: гравировку, дополнительные покрытия, присоединение к корпусу функциональных элементов (например, выключателей, ножек, ручек и т.д.), упаковку и доставку готовых изделий в зависимости от желания заказчика.

Производство корпусов из стали и алюминиевого профиля осуществляется собственными силами без привлечения сторонних исполнителей. Это позволяет держать под контролем весь процесс изготовления изделий. Кроме того, такой подход исключает какие-либо перебои поставок и позволяет добиться максимальной оперативности работы.

Предусмотрен индивидуальный подход к сотрудничеству с постоянными заказчиками. Например, возможно постепенное изготовление большой партии с необходимостью оплаты только того количества корпусов из стали и алюминиевого профиля, которое требуется заказчику на конкретный период.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Изготовление корпусов из металла

Что представляют собой современные металлические корпуса, например, для сложных приборов РЭА? Чаще всего это не простые корпуса, согнутые под прямым углом из заготовок металла, а полноценные трехмерные технологические узлы. Внутри них предусматриваются перегородки, отверстия (d = 0,5–150 мм), различные профильные пазы, внутренний и внешний крепеж, надписи и другие конструктивные элементы. Для изготовления таких конструкций используется стальной, алюминиевый или нержавеющий лист. Изготовление корпусов из металла должно происходить в сжатые сроки и с максимальной точностью.

Из каких металлов изготавливают корпуса для различных приборов и устройств

В радиоэлектронной аппаратуре металлические корпуса применяются в качестве оболочки для приборов различного назначения. Изготовление корпусов из металла для радиоаппаратуры может выполняться любой формы, а материалы, применяемые в процессе работы, обладают высокой прочностью и надежностью.

Металлические корпуса применяются для изготовления таких объектов, как:

- платежные терминалы;

- вендинговые аппараты;

- электрощиты;

- торговое оборудование;

- прочие приборы и аппараты.

Из какого металла возможно изготовить корпус

1. Корпуса из стали.

Основными преимуществами такого корпуса являются высокое качество металла, крепость и повышенные противоударные свойства. Стальной корпус – это отличная защита от помех. Он может быть любого размера, поэтому такие изделия могут применяться, например, для:

- радиоэлектронной аппаратуры;

- телекоммуникационных приборов;

- медицинской техники;

- сигнализации различного рода;

- электротехнического оборудования;

- оптических приборов.

Выбирая стальной корпус, нужно знать размеры элементов, размещаемых в нем, их количество, а также обратить внимание на следующие моменты:

- как часто планируется транспортировать прибор;

- есть ли в изделии соединительные электрические коробки;

- на наличие в приборе контроллера частоты;

- возможен ли контакт аппарата с влагой;

- есть ли необходимость в установке дисплея и консоли.

Также корпуса различаются по способу крепления – для вертикальной и горизонтальной поверхности.

Для стальных корпусов характерны следующие особенности:

2. Корпуса из алюминия.

Алюминиевые корпуса, как правило, используются при сборке промышленной аппаратуры. Многосторонние свойства этого металла определяют их применение при монтаже электронных и механических компонентов.

Изготавливаются следующие виды алюминиевых корпусов:

- Стандартный. Он отличается прочным корпусом, возможностью установки несущих шин и монтажных плат, а также обработки электромеханических частей и клемм. Вы можете указать любые, удобные вам размеры корпуса.

- Фланцевый. Его особенность – наличие отверстий для фланцевых крепежей, что позволяет зафиксировать корпус.

- Герметичный. В таком корпусе болты, служащие для крепления его крышки, не воздействуют на зону уплотнения, что позволяет добиться максимальной герметичности. Также имеются отверстия для настенных креплений.

- Многоцелевой. Как нетрудно догадаться из названия, это универсальный корпус, применяемый в различных сферах промышленности.

Алюминиевые корпуса применяются в промышленности для монтажа схем, но это не все возможности для их применения. Корпуса из алюминия могут использоваться при изготовлении следующих аппаратов:

- сетевых фильтров;

- датчиков любого типа;

- приборов измерения;

- коробок распределения;

- приборов контроля;

- управляющей техники;

- радиоприборов.

Алюминиевые корпуса обладают следующими преимуществами:

- имеют привлекательный внешний вид;

- их конструкция легкая, но в то же время прочная;

- имеют хорошие теплоотводные свойства;

- защищают от пыли и влаги.

Какие способы изготовления корпусов из металла наиболее востребованы сегодня

1. Лазерная резка.

Лазерная резка металла – это новейшая технология раскроя листового проката. Этот метод обладает несколькими преимуществами перед традиционными способами:

- при лазерной резке нет механического воздействия на обрабатываемый материал;

- лазерный луч разрезает практически любой материал, какими бы теплофизическими свойствами он не обладал;

- точность позиционирования лазерной головки примерно 0,08 мм, благодаря чему точность взаимного расположения элементов заготовки довольно высока;

- лазерную резку можно применять на легкодеформируемых и нежестких деталях;

- диаметр лазерного луча около 0,25 мм, что делает возможным создание отверстий диаметром от 0,5 мм.

- большая мощность лазерного излучения обуславливает высокую производительность процесса лазерной резки;

- используя возможности лазерной резки, можно раскроить практически любой листовой материал по сложному контуру.

Лазерная резка металла – это высокая скорость процесса, безупречное качество и приемлемая цена в любой области применения. Также лазерная резка не предусматривает высоких денежных затрат: сколько бы деталей ни было, цена на них практически не меняется.

С помощью лазера можно резать сталь, алюминий и другие материалы. Лазерный станок – это начальный этап производства корпусов. Производство металлических изделий другого типа чаще всего тоже начинается с лазерной резки. С нее начинают изготовление металлических корпусов, корпусов для РЭА, изделий из металла на заказ в виде листовых заготовок и других металлических плоских деталей любой сложности и любой геометрии. Изделия из металла, выполненные с помощью лазерной резки, не требуют последующей обработки, и изготовление корпусов из листового металла упрощается.

Гибка изделий промышленного производства выполняется на высокоточных гидравлических гибочных станках. Эти станки изгибают металл и металлические заготовки длиной до 2,5 м и толщиной от 0,3 до 8 мм. Гибка может выполняться и с установленными метизами и резьбовыми бонками. Это позволяет более технологично подходить к производственному циклу изготовления корпусных изделий.

Часто изготовление корпусов для приборов из металла подразумевает наличие приваренных или иным образом закрепленных крепежных изделий – шпилек, резьбовых бонок, резьбовых заклепок и втулок.

Все эти элементы крепежа устанавливаются в приборные корпуса различными способами. Это:

- кондесаторная приварка метизов;

- запрессовка бонок, втулок и шпилек;

- установка вытяжных заклепок и резьбовых втулок.

Иногда требуется произвести сварочные работы для закрепления согнутого корпуса. Сварка осуществляется следующими способами:

- полуавтоматической сваркой в среде углекислого газа;

- аргонно-дуговой сваркой алюминиевых сплавов переменным током и нержавейки – постоянным током;

- контактной сваркой.

Сварка соединяет изделия различной толщины, изготовленные из разных металлов:

- сварка металла толщиной от 0,5 до 10 мм;

- сварка нержавейки толщиной от 0,5 до 6 мм;

- сварка алюминия толщиной от 0,5 до 6 мм.

Сваренные металлические корпуса или сварочный шов нержавейки зачищаются, а при необходимости шлифуются или подвергаются другим видам металлообработки перед нанесением краски.

Изготовление корпусов из металла своими руками

Существует способ, позволяющий сконструировать металлический корпус и с помощью простейших средств добиться выразительной формы. Корпуса, изготовленные по этому способу, соединяются с помощью минимального количества винтов и не требуют сварки или пайки.

Представим себе две гнутые панели П-образной формы (рис. 1, а), размер которых подобран так, чтобы при их сопряжении получался замкнутый корпус (рис. 1, б). В этом и есть смысл построения корпусов из гнутых панелей.

Рис. 1. Принцип конструирования корпусов из гнутых панелей.

Для сопряжения панелей требуются стойки. Их конструкция и способ крепления показаны на рис. 2. Стойка (3) не только скрепляет верхнюю панель (1) корпуса с нижней панелью (5), но и крепит к корпусу шасси (6), которое служит основой для электрической и механической частей прибора.

Благодаря этому отпадает необходимость в дополнительных крепежных деталях, а на поверхности корпуса нет лишних винтов. Нижняя панель прикрепляется к стойке винтом, проходящим сквозь ножку (4). Этот прием позволяет замаскировать винт.

Рис. 2. Способ скрепления панелей корпуса и шасси.

Корпус, представленный на рис. 1 (б), используется для различных радиотехнических устройств. Материалом для изготовления таких корпусов служат листы из стали, алюминиевых сплавов или латуни.

Толщина листа подбирается в зависимости от размеров корпуса. Для небольших корпусов, объем которых до 5 дм3, подходит лист толщиной 1,5–2 мм. Для корпусов большого объема потребуется лист толщиной до 3–4 мм. Эти требования относятся к основанию корпуса, его нижней панели, на которую приходится основная силовая нагрузка: она служит для крепления шасси и других элементов конструкции.

Приспособление для гибки и обработки панелей корпусов представлено на рис. 3. Оно включает в себя два отрезка уголковой стали, стягиваемых двумя болтами с гайками. Болты служат направляющими при стягивании угольников и не допускают перекоса плоскостей.

Предпочтительно использовать закаленные угольники. Их длину выбирают в зависимости от длины обрабатываемых деталей, но она не должна превышать 300 мм.

Рис. 3. Приспособление для изготовления металлических корпусов.

Обрабатываемая деталь вставляется между угольниками. Для стягивания угольников используются болты с гайками или струбцины. Изготовление корпусов из листового металла по описанному методу отличается тем, что каждая панель изгибается только в одном направлении, то есть все линии гибки на одной детали параллельны, благодаря чему упрощается процесс изготовления деталей корпусов.

Рассмотрим более подробно простую технологию изготовления корпуса, который состоит всего из двух деталей П-образной формы (рис. 4). Одна из них выступает в роли несущей. Она изготавливается из более толстого материала, чем другая, служащая крышкой для корпуса.

Наиболее удачным материалом считается алюминиевый сплав АМцА-П, обладающий повышенной жесткостью и хорошей гибкостью.

Рис. 4. Корпус из листового металла.

Рис. 5. Элементы оформления корпуса.

Соединительными элементами для такого корпуса могут быть винты, установленные в резьбовые отверстия угольников, которые приклепываются к несущей детали. Все отверстия на этих двух деталях сверлят и обрабатывают после гибки. Изготовление корпусов из металла на заказ начинается с расчета размеров заготовок. К примеру, длина заготовки несущей детали корпуса вычисляется по следующей формуле:

l = 2а + с - 2 (R1 + S),

где а – ширина корпуса; с – его высота; R1 – внутренний радиус изгиба; S – толщина материала.

После определения длины заготовки несущей детали ее изгибают и производят замеры ширины а и высоты с. В случае если верхняя и нижняя стороны получаются разными, то большую из них подгоняют до размера а – меньшей. Зная размер с, можно определить ширину заготовки второй детали (с - 2S). Далее производится расчет ее длины по приведенной выше формуле, где а заменяется на (а - 5), R1 на R2, а S на t. При соблюдении описанной последовательности изготовления деталей гарантируется точное (без зазоров) соединение их по всему периметру.

Процедура изготовления корпусов из металла в домашних условиях – достаточно сложный процесс, поэтому лучше доверить такую задачу профессионалам. Наша компания ООО «Треком» специализируется на оказании таких услуг.

Со своей стороны ООО «Треком» всегда предлагает:

- Отработанные технические процессы.

Опытные специалисты используют только высокопрофессиональное оборудование, которое отвечает всем современным техническим стандартам. Применение программных средств способствует не только точности, но и оперативности исполнения заказов наших клиентов.

Помимо непосредственной разработки изделий, наши специалисты берутся за любые сопроводительные работы: гравировку, дополнительные покрытия, присоединение к корпусу функциональных элементов (например, выключателей, ножек, ручек и т. д.), упаковку и доставку готовых изделий в зависимости от желания заказчика.

Производство осуществляется собственными силами без привлечения сторонних исполнителей. Это позволяет держать под контролем весь процесс изготовления изделий. Кроме того, такой подход исключает какие-либо перебои поставок и позволяет добиться максимальной оперативности работы.

Предусмотрен индивидуальный подход к сотрудничеству с постоянными заказчиками. Например, возможно постепенное изготовление большой партии с необходимостью оплаты только того количества изделий, которое требуется заказчику на конкретный период.

Производство металлических корпусов

Производство металлических корпусов является крайне востребованным, так как готовые изделия используются в различных сферах: для изготовления медицинских приборов, электрошкафов, светильников, различных электронных приборов и т. д. Каждая область применения предъявляет свои требования, которым должен отвечать корпус.

Изготовление корпусов невозможно без этапа проектирования, который имеет свои особенности. Если в производство отправится корпус, имеющий конструктивные недостатки, это приведет к большим финансовым и временным потерям. Чтобы избежать этого, мы расскажем об основных производственных этапах.

Материалы для производства металлических корпусов

В процессе конструирования корпусов важную роль играет материал, из которого планируется их изготовить, и его толщина. Для производства изделий РЭА в основном используют нержавейку, медь, алюминий и углеродистую сталь, как холодного проката, так и оцинкованную. Ознакомимся с характеристиками каждого металла.

Это легкий и стойкий к коррозии металл. Он прекрасно подходит для производства корпусов и прочих изделий из металлических листов. Алюминий может покрываться специальной порошковой защитной краской или быть оставлен без покрытия. Его можно шлифовать. В случае предполагаемого контакта с электричеством, проводят хроматирование алюминия. Для создания прочной и твердой оксидной пленки его анодируют.

Коэффициент жесткости алюминия иногда может быть ниже стали, в таком случае необходимо изготавливать корпус большей толщины.

Производство металлических корпусов из холоднокатаной стали достаточно распространено. Отличительной особенностью изделий из данного материала является хорошее соотношение цены и качества. Такие конструкции долговечны, но только при использовании порошкового защитного покрытия и эксплуатации изделий в помещениях. Данный вид стали неустойчив к коррозии. При необходимости изготовления коррозионностойкого корпуса лучше воспользоваться нержавейкой, алюминием и оцинкованной сталью.

Сочетает в себе жесткость, прочность холоднокатаной стали и коррозионнную стойкость, поскольку содержит никель и хром. Производится трех видов: с покрытием (порошковая краска), без окраски, ошлифованная (имеющая зачищенный, блестящий вид).

Оцинкованной называют низкоуглеродистую сталь, покрытую для защиты цинком. Покрытие получают методом гальванизации, которая препятствует отшелушиванию. Оно не дает изделию ржаветь при повышенной влажности. Однако коррозионная стойкость оцинкованной стали меньше, чем нержавейки или алюминия.

Данный материал имеет высокую электро- и теплопроводность, он достаточно мягкий и хорошо поддается ковке. В основном, его используют при производстве шин. Однако для изготовления корпусов медь также подходит. При работе с ней следует аккуратно затягивать крепления. Причина – мягкость металла, он может деформироваться. Специалисты советуют использовать для меди самозажимный крепеж.

Процесс производства металлических корпусов

Технологий производства металлических корпусов несколько больше, чем пластмассовых. И по сей день применяется одна из старейших – холодная листовая штамповка. Для этого изготавливаются специальные штампы из металла, которыми затем делаются разные элементы корпуса. Данная технология востребована в настоящее время только для производства крупных партий металлических корпусов. В противном случае она признается нерентабельной, поскольку стоимость создания и производства матрицы штампа излишне высока.

Иной способ предлагается для изготовления небольших партий, иногда единичных экземпляров. Эта технология подразумевает индивидуальную обработку листового материала. Мы подробно ее опишем, но для начала объясним причину своего внимания именно к ней.

В ходе разработки электронного продукта необходимо сделать выбор между металлическим корпусом, сделанным непосредственно под это изделие, или немного доработанным вариантом массового корпуса. Важным аспектом данного решения является предполагаемый объем производства.

При большом количестве изделий предпочтительнее индивидуально разработанный и произведенный корпус. Такие конструкции производят на крупных предприятиях методом штамповки. Если же планируется производство небольших партий приборов или еще неизвестно точное количество необходимой продукции, стоит сделать выбор в пользу готовых изделий. Их всегда можно переделать под нужные параметры.

Третьим вариантом производства металлических корпусов является применение систем с ЧПУ. Популярность данного метода набирает обороты. Технология совершенствуется одновременно со снижением стоимости единицы продукции. Роботизированные системы способны быстро и качественно изготовить небольшую партию корпусов (в пределах 20–30 изделий).

Данная технология настолько совершенна, что дает возможность на нескольких разнопрофильных станках с ЧПУ наладить полный цикл производства металлических корпусов. В качестве примера можно назвать оборудование для гибки и лазерной резки листов металла. С его применением снижаются затраты на занимаемую аппаратурой площадь (поскольку ее размеры меньше) и отходы (высокая точность позволяет снизить их до минимума).

Кроме того, сокращаются расходы и на персонал. Автоматизация производства приводит к уменьшению количества работников, обслуживающих станки. Вышеперечисленные факторы приводят к значительному уменьшению себестоимости производства изделий при изготовлении как небольшого количества, так и партии среднего размера.

Низкая себестоимость продукции, изготавливаемой средними и малыми партиями, позволяет небольшим компаниям-разработчикам активно работать и составлять конкуренцию крупным производствам. Благодаря таким возможностям они могут осваивать новые технологии, разработки.

С развитием оборудования с ЧПУ появились промышленные системы, использование которых стало выгодно для производства крупных партий товаров. Конечная себестоимость у каждого производителя своя, она будет зависеть от количества станков и их рабочего ресурса.

Из вышесказанного следует, что на сегодняшний день самым интересным, быстро развивающимся и перспективным методом производства металлических корпусов является обработка листов металла с помощью оборудования с ЧПУ. Так считают не только отечественные, но и западные специалисты. Они отметили тенденцию перехода производства от крупных производителей к мелким, средним, и наблюдают данное явление уже достаточно продолжительное время.

Правила проектирования металлических корпусов

Процесс проектирование металлических корпусов можно начать практически на любом из этапов. Если заказчик имеет представление исключительно о начинке изделия, дизайнер должен начинать проектирование и создание облика прибора с нуля. Когда же у заказчика уже есть концепция, дизайнер должен проанализировать ее и доработать изделие.

Существует ряд требований к металлическим корпусам, которых промышленным дизайнерам следует придерживаться:

- Весь процесс нужно разделить на этапы с постановкой точных задач, обсудить возможные результаты.

- Спланировать встречи, одним из вариантов которых может быть видеоконференция. Полагаться на переписку по электронной почте или скайпу не стоит, поскольку они тормозят работу.

- Установить точные цели. Определить целевую аудиторию, стоимость изделия, функциональные возможности, рассчитать себестоимость. Все сотрудники компании-проектировщика должны владеть данной информацией и представлять будущий металлический корпус. Это считается важным условием разработки.

- Дизайн прибора должен быть представлен несколькими проектировщиками. Таким образом можно найти оптимальное решение. Не стоит полагаться на мнение только одного специалиста.

Важными аспектами оценки работы дизайнера являются:

- Внешний вид металлического корпуса. Необходимо полное соответствие требованиям по цвету, форме, пропорциям.

- Стиль компании. Изделие должно выглядеть согласно политике и философии фирмы.

- Технология производства и применяемые материалы. Они должны отвечать всем требованиям к изделию, определенной ранее себестоимости, использовать производственные возможности.

- Практичность. Важно, чтобы создавалось простое, безопасное и интуитивно понятное изделие.

- Простота сборки изделия и его обслуживания. Легкость сборки – важный аспект удобного использования устройства, его ремонта и последующего технического обслуживания. Требуется обязательная проверка образцов.

Если вы выбираете исполнителя для проектирования металлического корпуса, воспользуйтесь следующими советами:

- Созданный опытный образец должен выглядеть как изделие, изготовленное в условиях промышленного производства, или быть максимально похожим на него. Он должен иметь все функциональные возможности конечной продукции, быть пригодным для демонстрации инвестору, соответствовать сертификационным требованиям, годиться для показа на презентациях и выставках.

- Выбранный исполнитель должен работать с большим спектром материалов, иметь обширные знания о современных технологиях. Только такой специалист поможет правильно выбрать металл при проектировании корпуса и подобрать технологию производства прибора.

- Дополнительным плюсом исполнителя будет его знание ответственных производителей из стран СНГ, а также Юго-Восточной Азии, которые смогут изготовить различные части изделия. Это даст возможность оценить разные варианты производства, сроки, облегчит их выбор.

Варианты защитного покрытия для металлических корпусов

Гальванизация – это метод создания металлического покрытия для защиты другого металла от окисления и коррозии. Наносится оно электромеханическим способом (посредством электролиза), значительно повышает прочность изделия, стойкость его к износу, придает эстетичность прибору.

Такой метод защиты используют в электронике, машиностроении, строительстве, авиационной промышленности, радиотехнике и пр.

Покрытия различаются в зависимости от назначения частей изделия. Они могут быть защитными, специальными и защитно-декоративными. Защитные предохраняют металлические изделия от механических воздействий, влияния агрессивной среды. Защитно-декоративные одновременно ограждают детали от разрушительных воздействий и делают внешний вид более эстетичным. Спецпокрытия служат для улучшения различных характеристик металлических поверхностей. Они делают изделия износостойкими, повышают их прочность, обеспечивают электроизоляционные свойства и пр.

Существует несколько видов гальванизации: цинкование, меднение, никелирование, золочение, хромирование, железнение и пр.

Для такого покрытия используется цинк. С его помощью создается электромеханическая защита черных металлов и стали, он обладает стойкостью к механическим нагрузкам, коррозии, деформации, имеет хорошую адгезию.

В процессе эксплуатации слой покрытия не отслаивается, он равномерно нанесен на всю поверхность металлического изделия и имеет одинаковую толщину при любой форме детали.

Это термомеханический способ защиты металлических изделий обладает пластичной деформацией и активным сжатием. Таким образом защищают металлические детали, изготовленные из стали, меди, алюминия, а также из их сплавов. Данный способ применяют для производства декоративных, защитных и контактных покрытий.

При изготовлении применяют методы экструзии, горячей прокатки, сваривания взрывом, прессования, штамповки.

Состав лакокрасочных покрытий достаточно сложный, туда входят различные наполнители, катализаторы, пигменты, пленкообразующие вещества, растворители. Меняя компоненты и их количество, можно придать покрытию различные свойства: огнеупорность, токопроводимость, декоративность, особую прочность и пр.

Данный вид защиты металлических изделий делает их эстетически привлекательными.

Достаточно популярная разновидность защитных покрытий для металлических изделий от коррозии. В ее составе полиэтилен, полиизобутилен, полистирол, эпоксидные смолы, полипропилен, фторопласты и пр.

Существует несколько методов нанесения полимерных покрытий: газотермическое напыление, окунание, посредством простой кисти, вихревое напыление. Пленка образуется на поверхности металлического изделия в процессе остывания полимера и имеет толщину, равную нескольким миллиметрам.

Разновидностью полимерных покрытий также являются антифрикционные, или АФП. По внешним признакам они похожи на краски. Однако в их состав входят частицы смазочных материалов, достаточно твердые и имеющие высокую дисперсию. Они равномерно смешаны с растворителями и связующими компонентами.

Почему следует обращаться именно к нам

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Как не промахнуться с бюджетом на серийное производство корпусов: 20 примеров из практики бюро по инженерному дизайну

Публикация всего двух статей о том, как самостоятельно оценить стоимость производства корпуса для прибора (первая и вторая) подняла просто волну запросов из серии «А вот сколько будет стоить наш корпус при тираже 5-100-1000- ∞ штук?»

Как выясняется в ходе общения, большинство запрашивающих ошибается в оценке затрат на производство на порядок. Не шучу.

Однако написать простую инструкцию (или ещё проще — сделать калькулятор) по оценке этих затрат я не смог: для этого придётся учесть слишком много параметров. Поэтому просто покажу на примерах тираж и цену. Да, вы не сможете точно оценить свой проект, но уже будет ясно, сколько вам потребуется денег — 100 000 рублей, миллион или больше.

А если вы напишете в комментариях, что конкретно вас интересует, постараюсь ответить с примерами: их есть у меня (с) огромное количество — от корпусов миниатюрных устройств до корпусов станков размером с дом.

I. Производство пластиковых деталей

Cтоимость производства мелких, небольших и крупных деталей

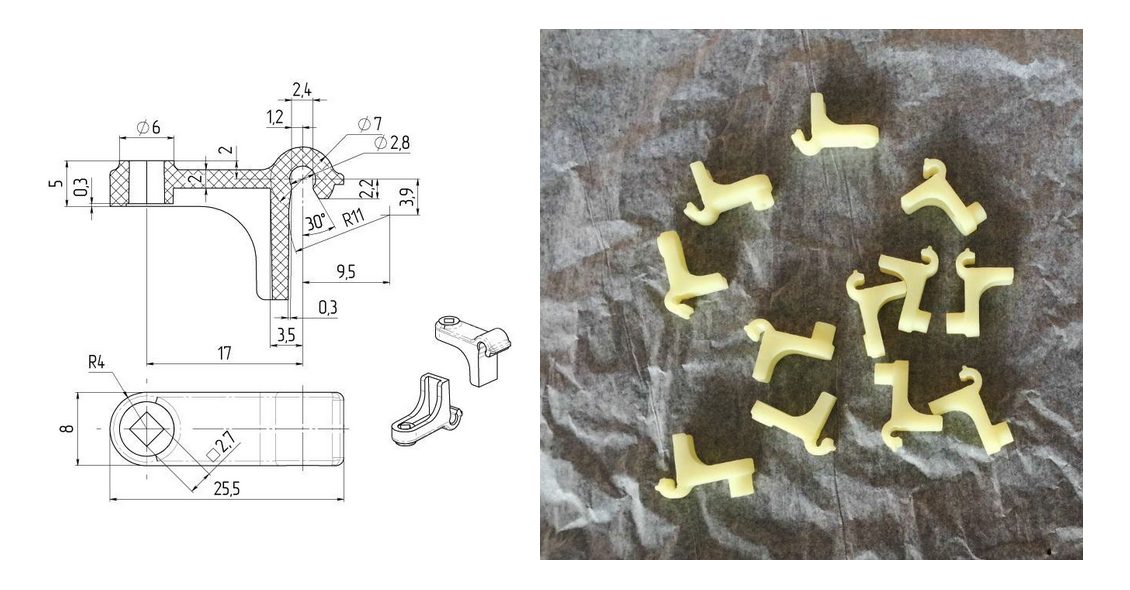

Деталь размерами 25х20 мм

Одна крепёжная деталь из ABS-пластика.

Стоимость прототипа — $60.

Стоимость форм — $1.500 (восьмиместная форма).

Ресурс форм — 300 тыс. циклов.

Стоимость одной детали — $0.08 при тираже 8 000 штук.

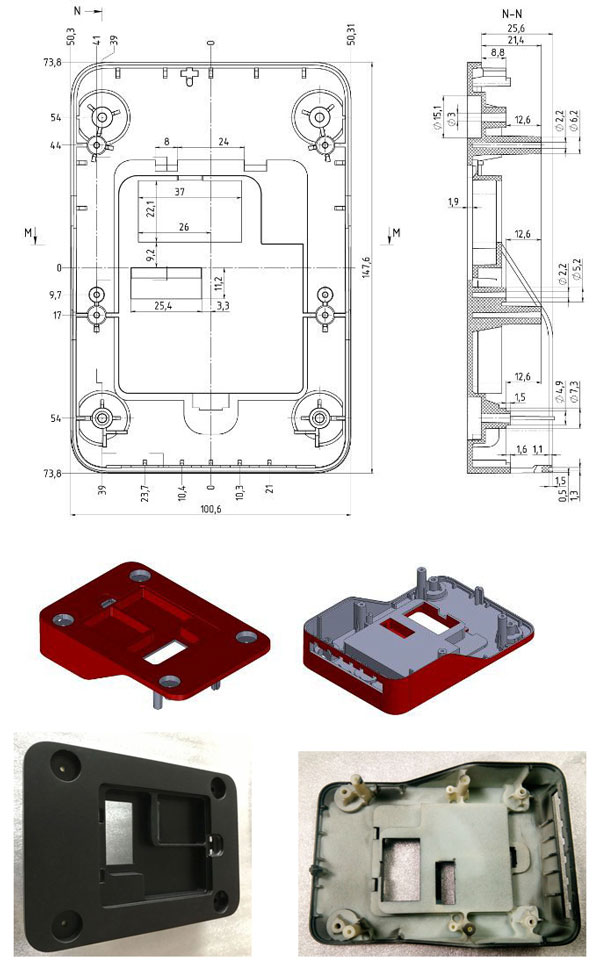

Деталь размерами 150х100 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $4.300.

Ресурс форм — 200 тыс. циклов

Стоимость одной детали — $0.5 при тираже 1 000 штук.

Деталь размерами 170х170 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $230.

Стоимость пресс-формы — 5.000$

Ресурс пресс-формы — 200 тыс. циклов.

Стоимость одной детали — $1.1 при тираже 10 000 штук.

Деталь размерами 530х120 мм

Материал — ABS-пластик.

Стоимость прототипа — $350.

Стоимость пресс-формы — $12.000.

Ресурс пресс-формы — 300 тыс. циклов.

Стоимость одной детали — $1.4 при тираже 10 000 штук.

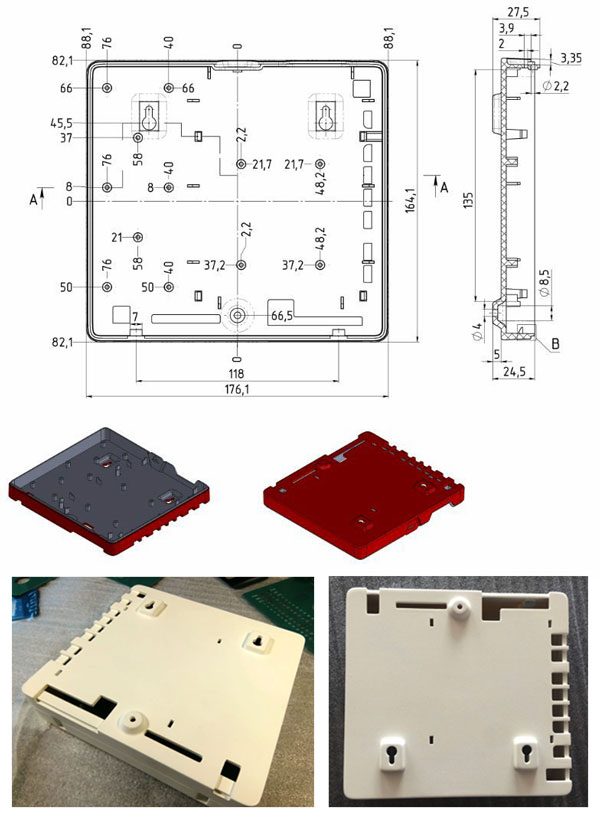

II. Производство пластиковых корпусов

Cтоимость производства мелких, настольных, настенных, высоких и крупных корпусов

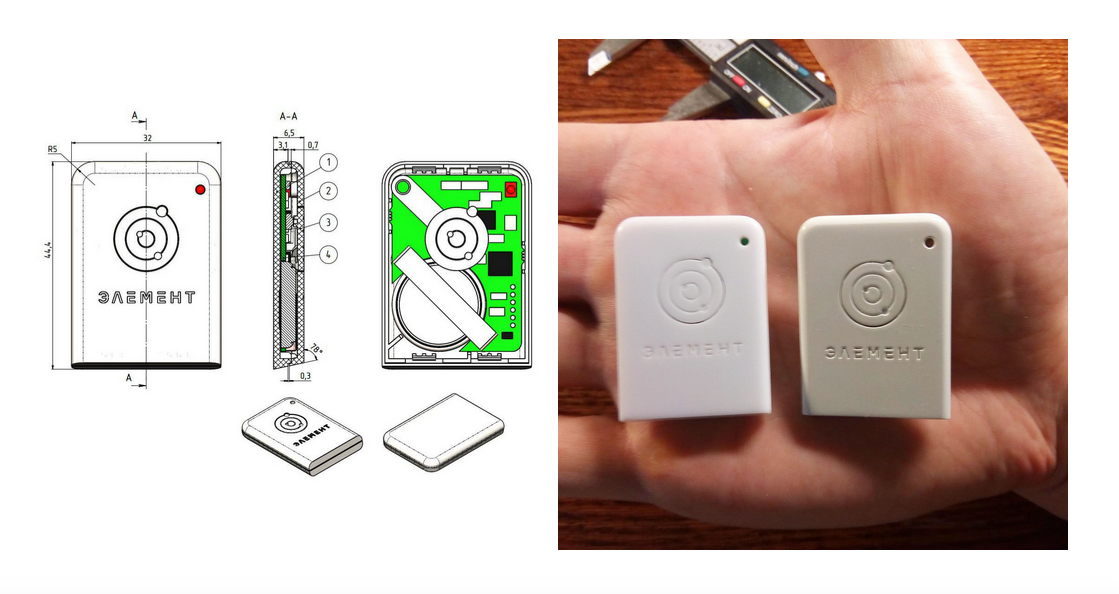

Корпус размерами 44х32 мм

Две корпусные детали и одна кнопка из ABS-пластика.

Стоимость прототипа — $150.

Стоимость пресс-формы — $2.500 (одна форма на три места).

Ресурс пресс-формы — 50 тыс. циклов

Стоимость комплекта деталей — $0.5 при тираже 5 000 штук.

Корпус размерами 60х30 мм

Две корпусные детали из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $5.000 (одна форма на два места).

Ресурс пресс-форм — 50 тыс. циклов

Стоимость комплекта деталей — $0.8 при тираже 1 000 штук.

Герметичный (IP-66) корпус размерами 80х60х30 мм

Две корпусные детали из ABS-пластика и один резиновый уплотнитель.

Стоимость прототипа — $280.

Стоимость пресс-форм — $5.500 корпус (двухместная форма) и $1.500 — уплотнитель.

Ресурс пресс-форм — 50 тыс. циклов.

Стоимость комплекта деталей — $1.3 при тираже 1 000 штук.

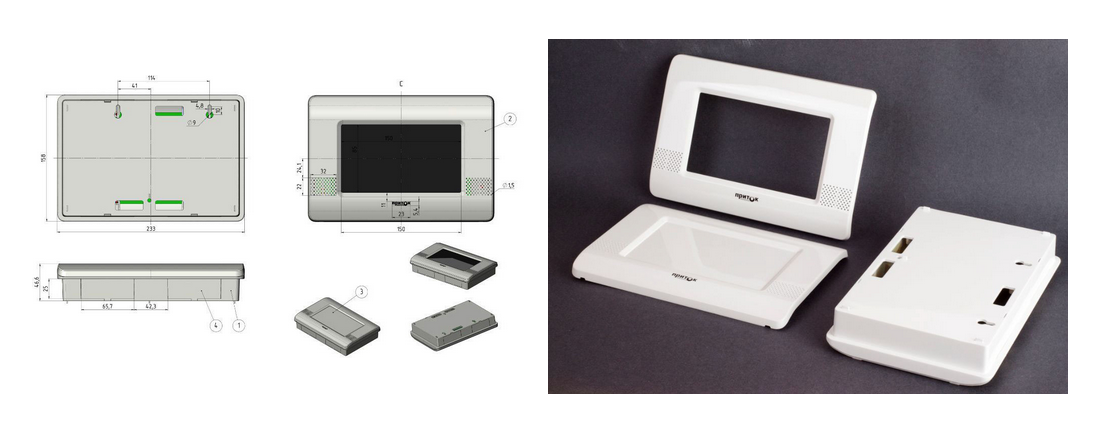

Корпус размерами 230х160х45 мм

Две корпусные детали из ABS-пластика, три крепёжные детали из ABS-пластика.

Стоимость прототипа — $750.

Стоимость пресс-форм — $12.000 ($5.000 задняя крышка, $4.000 передняя крышка на два места, $3.000 крышки и шарниры на три места).

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $3 при тираже 5 000 штук.

Корпус размерами 300х200х65 мм

Две корпусные детали из ABS-пластика, одна крышка, одна рамка и один комплект кнопок из ABS-пластика.

Стоимость прототипа — $1.200.

Стоимость пресс-форм — $14.000 ($7.000 основание, $4.500 верхняя крышка, $2.500 крышка и кнопки).

Ресурс форм — 500 циклов.

Стоимость комплекта деталей — $6 при тираже 500 штук.

Корпус размерами 470х190х250 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $2.500.

Стоимость пресс-формы — $32.000.

Ресурс пресс-формы — 50 тыс. циклов.

Стоимость детали — $8.2 при тираже 1 000 штук.

Корпус размерами 800х800х380 мм

Две корпусные детали из ABS-пластика, комплект лопастей, рамка, фиксаторы

из ABS-пластика.

Стоимость прототипа — $5.000.

Стоимость пресс-форм — $150.000.

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $20 при тираже 10 000 штук.

III. Производство корпусов из листового металла

Cтоимость производства металлических корпусов методами резки и гибки — от небольших приборов до промышленных станков.

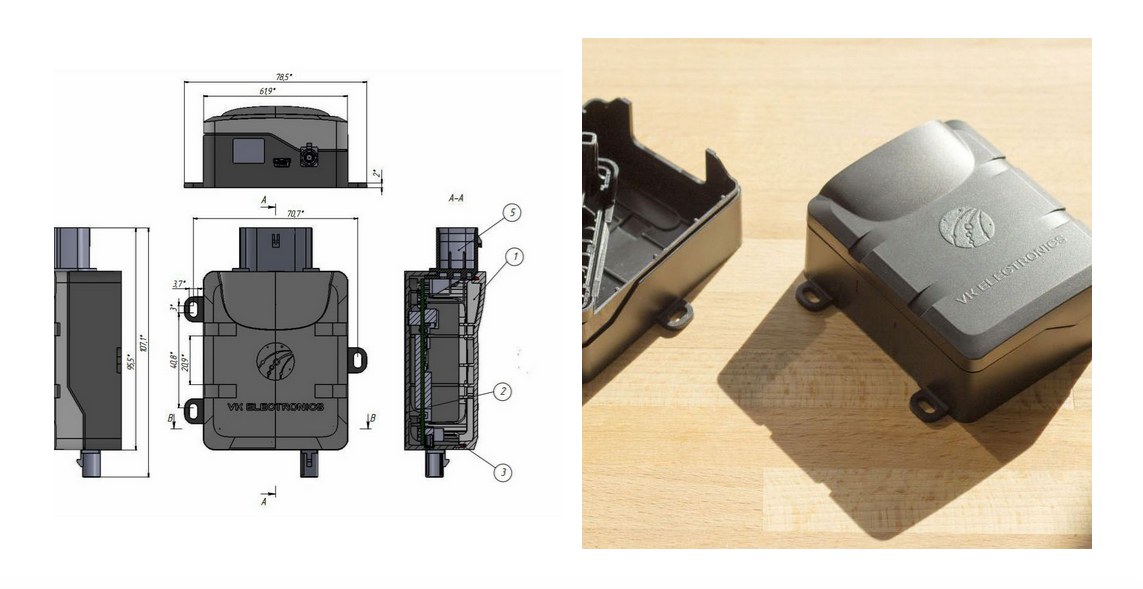

Корпус размерами 110х70х50 мм

Две металлические детали.

Стоимость прототипа — 20 000 руб.

Стоимость комплекта деталей — 500 руб. при тираже 1 000 штук.

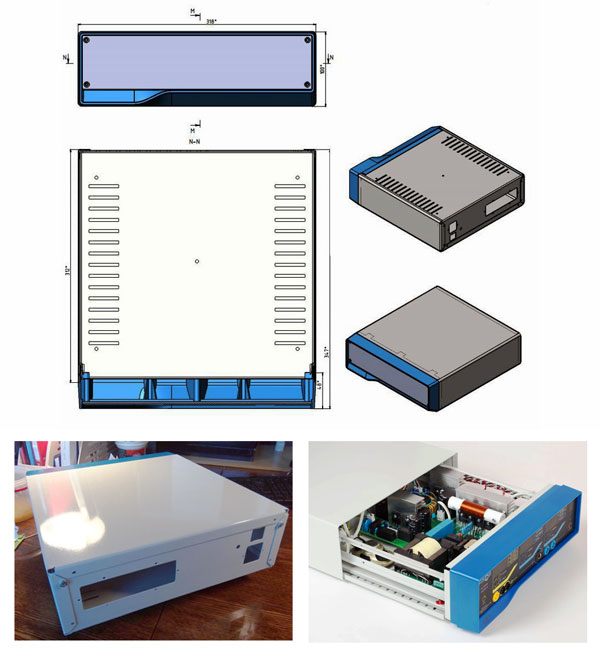

Корпус размерами 350х350х100 мм

Одна деталь — пластик, три детали — металл.

Стоимость прототипа (металл) — 20 000 руб.

Стоимость корпуса — 2 500 руб. при тираже 1.000 штук.

Стоимость прототипа (пластик) — 3 000 руб.

Стоимость пластиковой панели — 900 руб. при тираже 1 000 штук.

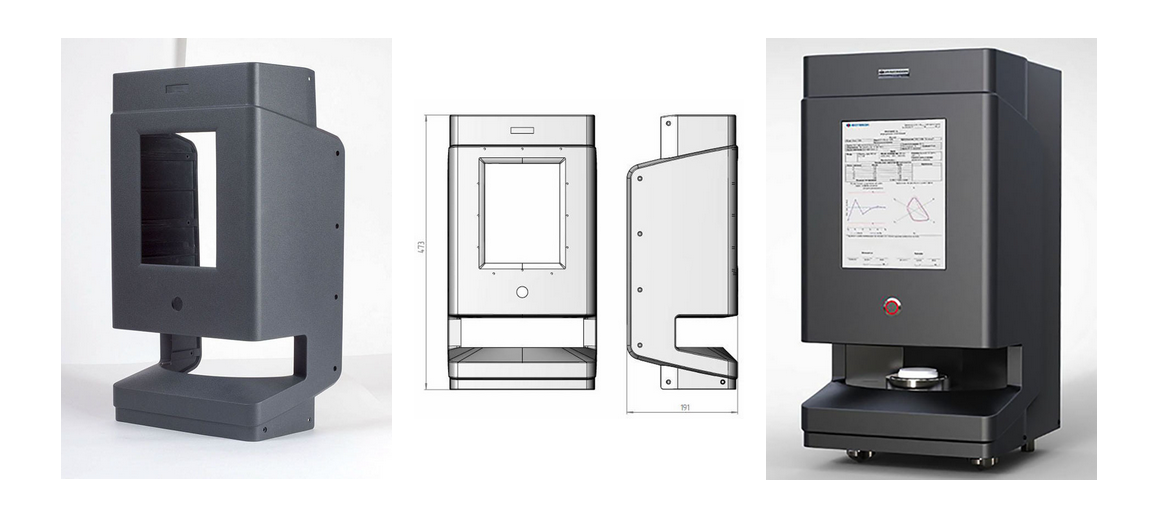

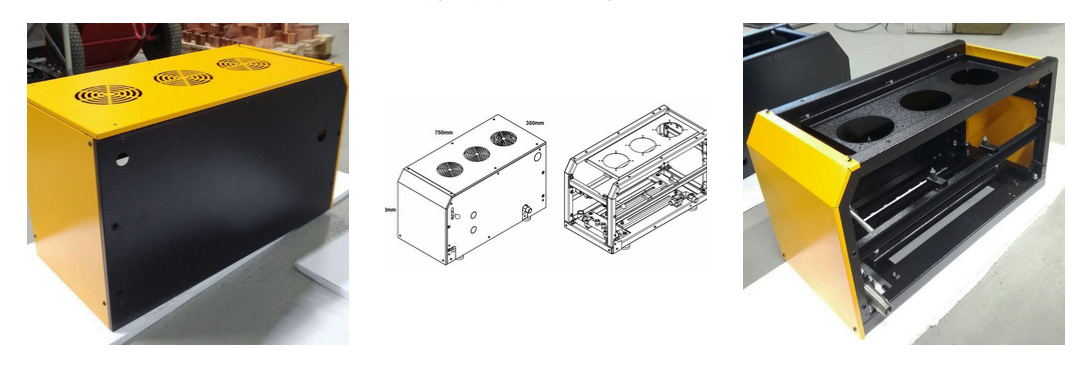

Корпус размерами 750х450х350 мм

Стоимость прототипа (металл) — 200 000 руб.

Стоимость единицы — 35 000 руб. при тираже 1 000 штук.

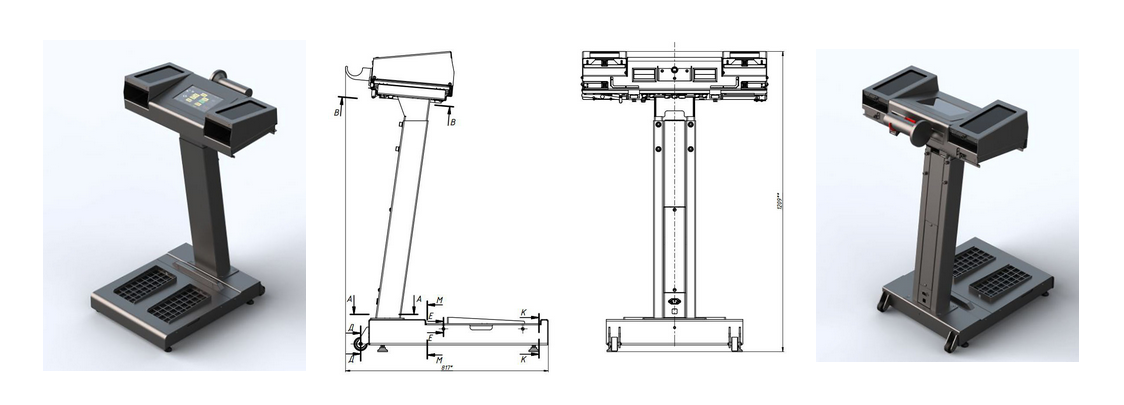

Корпус размерами 1300х800х700 мм

Стоимость прототипа (металл) — 300 000 руб.

Стоимость корпуса — 68 000 руб. при тираже 50 штук.

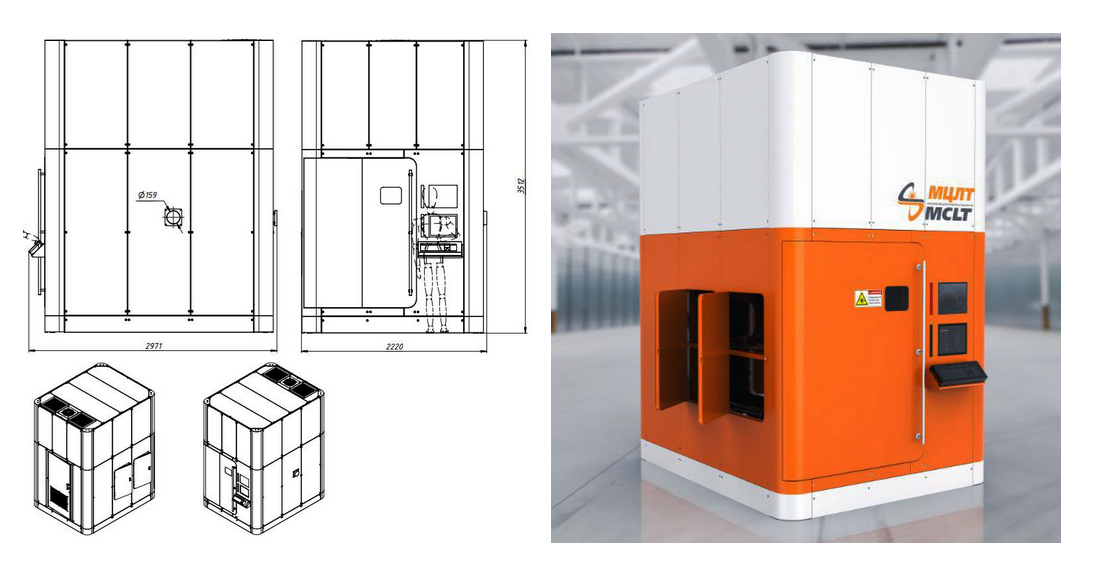

Корпус размерами 3500х3000х2200 мм

Стоимость прототипа (металл) — 1 300 000 руб.

Стоимость корпуса — 800 000 руб. при тираже 10 штук.

IV. Производство металлических корпусов по технологии литья под давлением

Cтоимость производства корпусов небольших приборов и устройств среднего размера

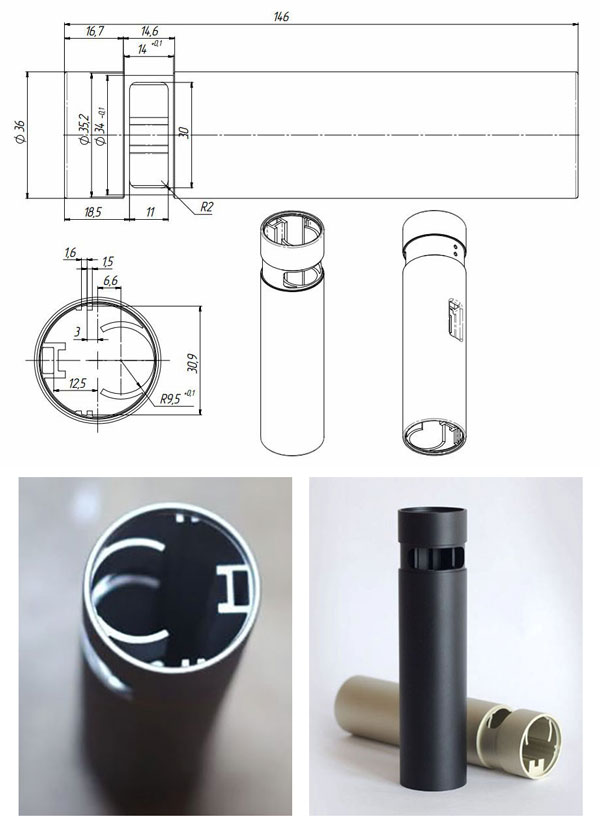

Корпус размерами 150х35 мм

Технологии: литьё алюминия под давлением, экструзия алюминия + дофрезеровка + анодирование.

Стоимость прототипа (металл) — $650.

Стоимость фильеры — $7.500.

Стоимость корпуса — $1.8 при тираже 10 000 штук.

Корпус размерами 90х80х29 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $700.

Стоимость пресс-формы (два места) — $9.000.

Ресурс форм — 30 тыс. циклов.

Стоимость корпуса — $3.2 при тираже 10 000 штук.

Корпус размерами 360х200х80 мм

Технологии: экструзия алюминия + дофрезеровка, гибка и резка металла + анодирование.

Стоимость прототипа (корпус полностью) — $800.

Стоимость фильеры — $3.000.

Стоимость корпуса — $110 при тираже 500 штук.

Корпус размерами 470х135х125 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $2.000.

Стоимость пресс-формы (два места) — $42.000.

Ресурс форм — 150 тыс. циклов.

Стоимость корпуса — $93 при тираже 1 000 штук

Повторю, потому что это важно: простое сравнение (“О, у меня почти такой же корпус, значит, и стоить будет столько же!”) не годится: есть куча параметров, которые могут существенно повлиять на цену. Это и наличие в пресс-форме знаков, и уклоны, и незачищаемые сварные швы и т.д. Но примерно оценить можно. :)

Листовые материалы в корпусостроении — обзор и технологии

В очередной раз наткнувшись на картинку прекрасного электронного поделия в адском корпусе из соплеметного клея и картона я понял что держаться нету больше сил: надо пилить статью про корпуса, доступные всем. И немедленно выпил начал. Но быстро устал, ибо нельзя объять необъятное, особенно разом в одной статье. Так мгновенный импульс преобразовался в замысел цикла статей по домашним и околодомашним корпусам, доступным если не всем, то многим. И начать я решил с листовых материалов — как с ними работать, какие они бывают, что с ними можно и чего нельзя, ну и немножко — как из полученного добра сложить корпус.

Источник

Кого заинтересовало, прошу под кат.

Дисклеймер: статья не претендует на полноту и истинность и выражает только личное мнение автора, основанное на его опыте. Все картинки честно взяты из этих ваших интернетов, источники обозначил, бОльшая часть концепций, отраженных картинками, были реализованы автором в жизни, но подходящих фото не сохранилось/лень искать.

Методы обработки материалов в домашнем корпусостроении

- Механическая резка. Тут надо заметить, что обрабатываемому материалу глубоко все равно, режете Вы его фрезой, лобзиком, пилой или еще чем. Критична линейная скорость инструмента — пластики при излишней скорости плавятся, дерево — горит. Ну и нагрузка на материал, выражающаяся в подаче резания: жесткие материалы при слишком высокой нагрузке могут раскалываться, вязкие — утягивать инструмент в нежелательном направлении.

- Абразивная резка. Многие листовые материалы в быту проще разрезать болгаркой или диском дремеля. Но не всегда результат будет удовлетворительным, из-за высокой скорости обработки материал может подгорать или «засаливать» инструмент.

- Лазерная резка — пластики и фанера. Не совсем домашний способ, но доступность для жителей городов высокая: во многих рекламных мастерских, занимающихся вывесками и сувениркой, лазерные станки есть. Чтобы быть совсем честным, там же можно найти и некоторые материалы, в результате чего все корпусостроение можно свести к проектированию и передаче файлов в мастерскую.

- Лазерная резка и гибка металла. Совсем недомашний способ, тем не менее, лазерный раскрой на заказ становится все более распространенным, и обычно раскройщики еще и готовы согнуть все что просят. Главная беда — относительная дороговизна и наличие у большинства контор минимальной стоимости заказа, впрочем, не смертельной (2-5 тысяч рублей).

- Термогибка пластиков. У сувенирщиков/рекламщиков, обладающих лазерными станками, обычно есть и термогибочник. К сожалению, их стандартная продукция — ценникодержатели и прочие визитницы — не подразумевает точной и повторяемой гибки, поэтому от создания таким способом единичного изделия или мелкой партии они отказываются. Впрочем, собрать из проволоки и палки термогибочник на дому для самодельщика — совсем не проблема. Нихромовая спираль от открытого обогревателя, источник питания из расчета 36 вольт на метр проволоки — и гните сколько влезет на дому. Единственное, что стоит сначала потренироваться на

котикахобрезках материала, набить руку хотя бы на десятке гибов, поэкспериментировав с временем, расстоянием до проволоки и усилием гиба. - Термоформовка пластиков. Почти все видели забавные видосики по вакуумной термоформовке, когда мастера с помощью нехитрого станка плотно обтягивают болванку нужной формы. Но почему-то мало кто решается погнуть пластик без вакуума. Понятно, что так не достичь трехмерной вытяжки, но зачастую корпусу этого и не надо, достаточно пустить материал по плавной дуге или, скажем, волной. БОльшая часть пластиков это позволяют, надо лишь нагреть материал до температуры размягчения, градусов этак 80 (ПЭТ) — 180 (акриловый камень). В процессе есть свои хитрости, но все достижимо.

- Вакуум-формовка. Как сказал выше, видосики видели почти все, так что учить не буду. Разве что упомяну, что в видосиках все правда — станок для вакуум-формовки собирается из тумбочки и пылесоса за минуты (ну ладно, часы, но не больше двух) и после этого работает как взрослый.

- Сварка. Многие пластики свариваются банальным паяльником — напрямую (лист-лист), либо с присадочным прутком, либо с металлической сеткой. Для мелких поделок из АБС, например, я использую в качестве присадочного прутка расходку 3д-принтера, дешево и сердито.

- Химическая сварка. Тот же АБС сваривается ацетоном, ПВХ — диметилхлоридом, акрил — проникающими спецклеями. Несмотря на то что получается теоретически гомогенный шов, такая сварка держит хуже термической и даже хуже некоторых клеев.

- Склейка. Тут полный разгул в последнее время, производителей клеев развелось неимоверное количество. Тем не менее, некоторые пластики клеятся плохо или вообще не клеятся. В разделе материалов я буду отмечать соответствующий аспект.

Конструкции корпусов

Поскольку мы рассматриваем объемные корпуса из листовых материалов, выбор не так уж и богат: мы можем либо набрать корпус по слоям, либо собрать корпус из отдельных стенок, либо часть стенок совместить путем гиба материала. Несколько особняком стоит вакуум-формовка — способ, требующий специализированного оборудования и оснастки, но взамен позволяющий получить почти промышленного вида корпус.

Послойный набор

Пожалуй, самый простой в проектировании вариант. Достаточно перенести корпусируемое (корпусуемое? корпусимое? окорпусляемое?) устройство в CAD, нарисовать вокруг него корпус и рассечь получившееся параллельными плоскостями с шагом в толщину материала. Получившиеся тела конвертировать в векторный формат и отнести на лазер. Полученные элементы склеить или собрать на штифтах/болтах.

Казалось бы годный, но неказистый результат. Но если приложить немного фантазии, и сделать, скажем, в фанерном корпусе пару чередующихся слоев прозрачного акрила, через который будет просвечивать светодиод, да потом шлифануть в сборе торцы — устройство будет выглядеть вполне достойно, чтоб не сказать продаваемо. Ну или наоборот, в акриловый послойный корпус добавить слой фанеры. Или закрыть акриловый корпус верхним слоем пластика для гравировки. Или сделать бутерброд из толстого пластика в центре и двух тонких железяк по краям. Или еще что-нибудь.

Источник

Стенки-дно-крышка

Когда высота корпуса велика и уже жалко изводить материал на набор размера слоями, или девайс имеет значительные вырезы со всех сторон и оформлять их послойно становится слишком неудобно, на помощь приходит классическая конструкция — каждая стенка изготавливается отдельно, а затем все заготовки соединяются тем или иным способом в коробочку. Проектировать базовые контуры даже проще чем послойный вариант, но после их отрисовки требуется посвятить дополнительное время проектированию узлов сопряжения. И если это не клей, то даже банальное пазогребневое соединение может доставить некоторые затруднения. Впрочем, при некотором навыке больше времени занимает выбор методики сопряжения: простое пазогребневое, натянутое, подпружиненное, усиленное закладными болтами или стяжками, с защелками-стопорами и т.д.

Гнутые элементы

Позволяет сократить количество элементов корпуса, в идеале — до двух или даже одного. Что в свою очередь резко снижает трудозатраты на сборку, риск брака и нестыковок. Если Вы остановились на изготовлении корпуса у металлорезчиков/гибщиков, а тираж превышает одну штуку, то грех не воспользоваться гнутьем.

Гнутые элементы позволяют реализовать на листовых материалах углы, отличающиеся от 90 градусов и радиусные гибы, что недоступно с сохранением эстетичности при стыковке стенок на более-менее толстых материалах. Но надо учитывать, что при домашней термогибке пластиков радиус гиба и его угол зависят от большого количества факторов (температура, время выдержки, расстояние от струны) и в сложном корпусе с окнами под кнопки/дисплеи/разъемы отверстия могут «уползти» от расчетных мест.

Материалы

Фанера

Где брать. Пожалуй, наиболее простой для добывания листовой материал — продается в любом строительном магазине. Но следует учитывать, что не любая фанера подходит любым методам резки, например лазер крайне плохо режет хвойные сорта, да и вообще привередлив к качеству: если материал содержит сучки, чаще всего в этих местах потребуется доработка лобзиком или напильником.

Свойства и особенности. Фанера — слоеный материал на базе дерева со всеми вытекающими. Неоднородность, нестабильность размеров (особенно толщины), неравномерное поведение при сгибании и резке, относительно невлагостойка, не держит температуру. Зато фанера относительно прочна, упруга, устойчива к раскалыванию, ну и эстетична.

Конструкции. Подходит для послойных корпусов, склейки/скрутки торец-пласть, пазогребневого соединения. Специальные сорта могут гнуться в одном направлении с радиусом в 20 толщин, лазерное прорезание с шагом в 1-2 мм либо фрезерование пазов на стороне, противоположной сгибанию, позволяет согнуть и обычную фанеру с радиусом в 10-12 мм.

При проектировании пазогребневого соединения надо учитывать, что материал имеет нестабильную толщину, и лучше заложить пазы с припуском на посадку по ширине процентов 10 от номинальной толщины материала, и дать натяг по длине паза 0,2-0,3 мм. Поскольку фанера имеет мерзкое свойство щепиться на углах, лучше и в пазогребнях и на краях закладывать 45 градусные фаски 0,5-1 мм, визуально они незаметны.

Фанера отличный материал для больших и массивных штук типа акустических систем, усилителей и прочего условно-стационарного стаффа. На толщинах больше 10 мм можно собрать весь корпус на саморезах, шпунтах с клеем или даже мебельных уголках, а после сборки — обработать стандартными столярными отделками типа масла, воска или лака, и получить практически заводской вид.

Итого. Несмотря на кажущуюся неказистость, вполне себе вариант для сотворения кастомного корпуса. Даже ручным инструментом обрабатывается с высокой точностью и достаточным качеством, режется и лазером и ЧПУ-фрезером, отделывается доступными методами, в общем — достойный материал, особенно для крупных корпусов.

Акрил, ПММА, плексиглас, оргстекло

Где брать. Акрил один из наиболее часто используемых в рекламе и сувенирке материалов, поэтому в небольших количествах — в рекламных мастерских. Чаще всего там же можно и нарезать лазером и согнуть на термоформовщике. В количествах от листа (2050*1250 или 2000*3000 мм) — в фирмах, торгующих материалами для рекламы, либо в специализированных фирмах по листовым пластикам. Доступные толщины в листах — от 1 до 20 мм, у рекламщиков обычно лежат отходы до 12 мм. Материал продается как прозрачный, так и окрашенный, но опять же у специализирующихся на вывесках мастерских обычно 5-10 цветов и степеней прозрачности на выбор. В компаниях, торгующих конструкционными пластиками, иногда можно купить блочный акрил толщиной до 50 мм, но это уже не лист.

Свойства и особенности. Акрил — лучший светопрозрачный материал для поделок, легко обрабатывается как режущим инструментом, так и лазером, на срезе легко полируется пламенем до полной прозрачности. Главная беда — относительная непрочность и склонность к раскалыванию под напряжением, шуруповерт на 15й метке усилия легко откалывает уголок даже саморезом с пресс-шайбой. Лазер подкаливает кромку и острые углы становятся концентраторами напряжений, поэтому рекомендуется скруглять внутренние углы радиусом минимум 1,5 мм. Акрил спокойно гнется и формуется при температурах около 100 градусов, что делает его идеальным для гибки на струне. Склеивается цианакрилатными клеями, либо специальными проникающими клеями в визуальный монолит, сохраняя прозрачность.

Конструкции. Исходя из свойств — практически любые. Выше приведенные примеры наборного корпуса, гнутого и сборного — именно из акрила. Склеиванием с последующей ошлифовкой снаружи можно добиться визуально монолитного корпуса. В общем, материал без ограничений.

Итого. Акрил — один из лучших листовых материалов для малосерийного корпусостроения. Главный минус — хрупкость на больших плоскостях, я бы не стал делать долгосрочный акриловый корпус с плоскостями более 50 толщин в длину. Но легкость обработки и товарность результата может перебороть этот недостаток в случае прототипа, концепта или выставочного образца.

ПЭТ-Г, он же полиэтилтерефталат-гликоль, лавсан, дакрон

Где брать. См акрил, практически без изменений. Тонкий ПЭТ-Г можно добыть прямо под рукой — это материал бутылок (звучит смешно и нелепо, но закрыть окошечко экрана вполне хватает), кроме того часто из него делают файлы-папки.

Свойства и особенности. Главная особенность ПЭТ-Г — отличная формуемость. Листовой ПЭТ-Г до 4 мм гнется («ломается») по линии просто руками, без нагрева; простой разогрев в бытовой духовке или в кастрюле с водой до 80 градусов позволяет руками выдавить даже трехмерные элементы с отношением высоты к длине секущей до 1:10. При этом материал сохраняет оптическую прозрачность. Режется лазером почти так же хорошо, как акрил, но на срезе дает небольшое подплавление, что снижает эстетичность среза и требует дополнительной обработки при создании послойного корпуса. Прочней чем акрил, редко колется. К сожалению, на рынке присутствует в основном в незащищенном от УФ виде, под прямыми солнечными лучами становится хрупким буквально за пару месяцев. Ну и второй большой минус — при длительной выдержке даже с бытовыми температурами 45-60 градусов — разгибает все углы и деформируется на больших плоскостях.

Конструкции. Наборные бутерброды, окошки дисплеев, гнутье, термоформовка

Итого. Идеален для быстрого прототипирования гнутых корпусов, лучший пластик для домашней вакуум-термоформовки или прессовой термоформовки. Противопоказан для автомобильной и уличной электроники.

ПС, полистирол

Где брать. Опять у рекламщиков, плюс неплохой выбор можно встретить у мебельщиков — ПС, особенно фактурованный, используется для отделки мебельных фасадов и в качестве пластиковых стекол в мебели.

Свойства и особенности. Полистирол режется хуже акрила, менее прочен чем ПЭТ, колется, царапается. Собственно, плюсов три: низкая цена, доступность фактурованных прозрачных листов и хорошая термоформуемость.

Конструкции. Теоретически все варианты, практически — только от безысходности или при необходимости минимизации расходов. Ну и термоформовка.

Итого. Честно говоря, лично применял ПС в корпусах трижды, один раз вакуум-формовал, второй — делал сувенирное поделие, где заказчик позарез хотел эффект морозного стекла, третий — обтягивал послойно склееный МДФ. Использовать как самостоятельный материал не вижу смысла.

АБС, АкрилонитрилБутадиенСтирол

Где брать. Первый раз в жизни я использовал АБС еще в полубессознательном детстве: запилил допотопный чемодан. Но это варварство, проще купить в листах в компаниях, торгующих листовыми пластиками. На худой конец — отрезать кусок бампера ГАЗели.

Свойства и особенности. АБС на рынке представлен в виде непрозрачных листов черного либо серого цвета с фактурой «песок» или «манка», знакомые всем нам по чемоданам, кейсам, автобамперам, различным панелям и т.д. Обрабатывается фрезой, лазером, ножовкой, гнется на струне, тянется почти вдвое, благодаря фактуре корпус выглядит как взрослый, промышленный. Одна беда — срез обработать под ту же фактуру почти нереально, поэтому имеет смысл его либо прятать, либо концептуально выпячивать. АБС сваривается термически с прутком от 3д принтера, хорошо сваривается химически, если растворить стружку в ацетоне или ДМХ.

Конструкции. Да все что угодно, если спрятать срез. Моя любимая конструкция для корпусов на скорую руку с претензией на цивильный вид — две п-образных детали из АБС.

Итого. Прекрасный материал, позволяющий сделать промышленного вида корпус, если спрятать края. Вакуум-формовкой делаются серьезные мало/среднесерийные корпуса, я тянул одним товарищам корпуса под воензаказ, получалось вообще не DIY-но.

ПК, монолитный поликарбонат, лексан, карбогласс

Где брать. Рекламщики + тепличники + оконщики + спецфирмы.

Свойства и особенности. Самый прочный листовой пластик, у рекламщиков и строителей идет как вандалоустойчивый прозрачный материал. Как-то баловались на предмет прочности, обнаружили что 5 мм МПК держит выстрел из ПМ с 6 метров. Не колется, пластина 2 мм сгибается вдвое с радиусом 20 мм и потом восстанавливается. Относительно плохо формуется, держит температуры до 80 градусов без деформации. На рынке бОльшая часть заточена под наружное использование, соответственно, имеет двустороннее УФ-защитное покрытие. А теперь минусы: царапается. Нет, пожалуй, правильней будет ЦАРАПАЕТСЯ, т.е. протирка стекла фланелью оставляет заметные царапки. Благо, неглубокие, но товарный вид не держится. На лазере прожигается с образованием желтоватого края, тоже не очень товарно.

Хорошо красится акриловыми красками, если покрасить изнутри, получается вполне симпатично. Теоретически, можно лакировать или затянуть автомобильной тонировочной пленкой, тогда проблемы царапин не будет, но это уже тяжело и небюджетно.

Конструкции. Что угодно, но будьте готовы к нетоварному виду в скором времени.

Итого. Хороший материал, если нужна высокая прочность, особенно на больших поверхностях, при этом царапины некритичны. лайтбоксы в вандалоопасных местах, закрывашка экранов, крышки часов/табло и т.д.

Пожалуй, статья уже слишком разрослась, зато и наиболее распространенные материалы закончились. Несмотря на то, что в планах еще было, разрешите на этом откланяться. Если есть желания узнать о других материалах — пишите в ЛС или в комментарии, сделаю вторую часть. Если есть опыт использования других материалов (или этих же) — делитесь, несите добро и опыт в люди, оно полезно для кармы.

Читайте также:

- Какой объем воздуха потребуется для сжигания 36 г магния содержащего 25 оксида этого металла

- Накладка на металлическую дверь из массива

- В опытах по фотоэффекту взяли пластину из металла с работой выхода 3 5

- Кристаллическая решетка железа металлическая молекулярная атомная

- Лицензия на черные и цветные металлы