Корпус счетчика из металла

Современный рынок бытовых приборов учета весьма разнообразен, несмотря на то, что круг производителей достаточно ограничен. В основном широкий ассортимент продукции обеспечивается видовыми и техническими различиями, параметрами, а также наличием тех или иных функциональных возможностей. Такая коллизия объясняется строгими требованиями к изделиям этого вида, которые к тому же должны быть внесены в единый госреестр и сертифицированы. Поэтому покупатель при выборе ограничен определенными параметрами счетчика, техническими условиями объекта, на котором планируется его монтаж и эксплуатация. Нередко, на выбор оказывают влияние и требования управляющих компаний или ресурсоснабжающих организаций, которые могут рекомендовать для установки определенные модели приборов. Последними требованиями, хотя они и не имеют юридической силы, потребители не пренебрегают, так как такой подход значительно облегчает процесс ввода прибора в эксплуатацию.

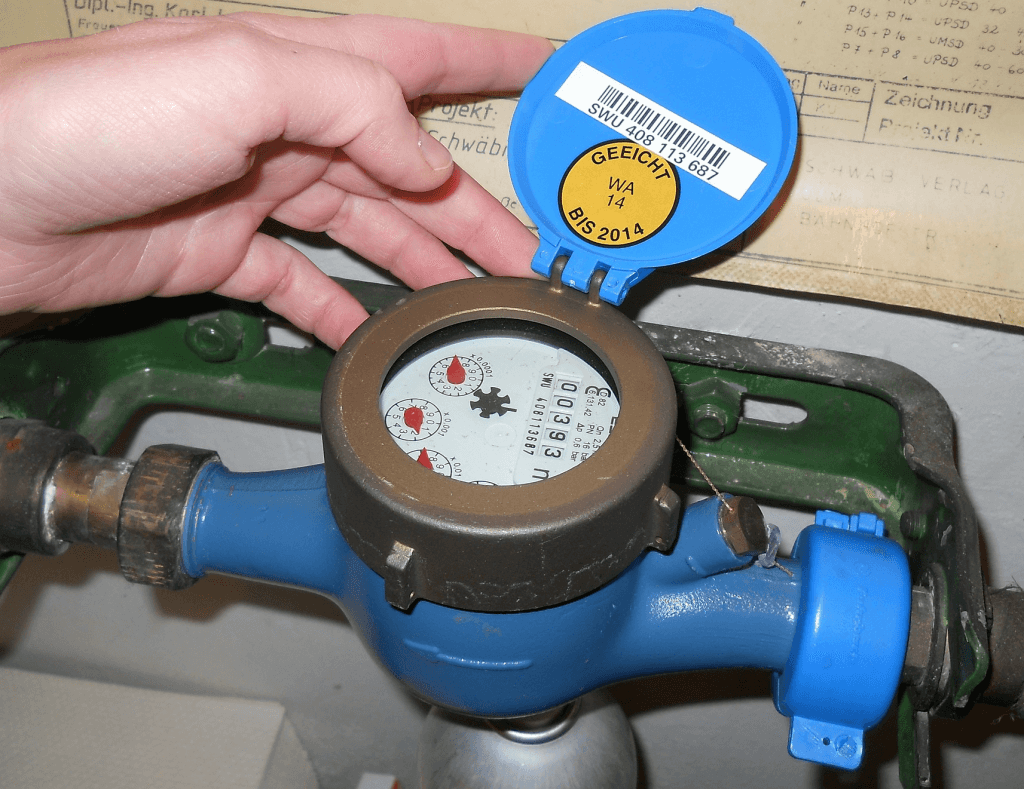

Следование всем вышеизложенным требованиям при выборе счетчика вполне логично, но нужно принимать во внимание и другие критерии, например, нужно обращать внимание на то, из каких материалов изготовлены корпус и рабочие элементы прибора. Этот момент определяет как безопасность прибора для человека (и особенно это актуально для водомеров), так и долговечность изделия.

Почему счетчики тепла и водомеры изготавливаются из разных материалов

При выборе счетчиков для дома или иного помещения, любой покупатель сразу обращает внимание на то, что все изделия, хоть и имеют одинаковое функциональное назначение, существенно отличаются между собой как формой и размерами, так и цветом, видом материала и т.д. Естественно, неподготовленного покупателя такое разнообразие может смутить, но если ориентироваться на основные требования, предъявляемые к таким приборам, то выбрать счетчик будет совсем не сложно. Но сначала следует немного разобраться с тем, какие же материалы производители используют для изготовления этих изделий.

Нужно сразу отметить тот факт, что особым разнообразием производители не радуют, так как для изготовления корпусов счетчиков и их основных элементов, они используют небольшой ассортимент материалов, хотя последние, и следует на это обратить внимание, по своим качествам и характеристикам могут друг от друга отличаться весьма существенно.

Использование силумина для изготовления счетчиков

Одним из самых распространенных материалов, который применяется в производстве счетчиков – это знакомый многим силумин, который является алюминиево-кремниевым сплавом. Основными преимуществами его использования можно считать то, что этот материал имеет невысокую цену, что положительно сказывается на стоимости прибора, он достаточно прочный и обладает неплохой стойкостью против агрессивного воздействия прокачиваемых сред. Наиболее часто используется для производства корпусов водомеров, особенно тахометрических, с крыльчатым механизмом. Но материал имеет и свои «слабости»: он хрупок, и при этом не способен противостоять кислородной коррозии. Однако такие недостатки не столь существенны для бытовых приборов, тем более что предельный срок эксплуатации приборов из этого материала составляет в среднем 12-15 лет.

Как правило, из силумина изготавливаются корпуса счетчиков, а для рабочих частей используются иные материалы, обладающие более высокими характеристиками. Но, несмотря на это, использование этого недорого материала позволяет существенно снизить конечную стоимость продукта, делая его привлекательным для потребителя.

Латунь, бронза и нержавеющая сталь: преимущества счетчиков из этих материалов

Для счетчиков также активно используются такие материалы, как бронза и латунь, важными характеристиками которых можно считать повышенную прочность (и прежде всего, ударопрочность), инертность к агрессивным средам, отличные показатели износостойкости. При этом использование этих материалов не приводит к большому удорожанию продукции, и потребитель вполне может выбрать изделия из них, руководствуясь их повышенными эксплуатационными характеристиками.

Нужно отметить и то, что в основном латунь и бронза используются для производства корпусов счетчиков, а для рабочих элементов, также как в изделиях из силумина, могут применяться более прочные и надежные материалы, чаще всего из композитных полимеров.

Отличными эксплуатационными характеристиками обладают изделия из нержавеющей стали, которая также активно используется для производства приборов учета. Однако они имеют более высокую цену, что для изделий данной категории является существенным минусом, так как потребитель при выборе всегда учитывает такие факторы, как предельный срок эксплуатации и период окупаемости прибора. Но учитывая надежность в работе, такие счетчики имеют немало почитателей. Также нужно отметить, что нержавеющая сталь может использоваться не только для производства корпусов, но и для изготовления рабочих частей счетчиков, которые подвержены высокому износу. Выбор в пользу счетчика из нержавеющей стали особенно оправдан в том случае, если он предназначен для учета расхода воды, используемой в качестве питьевой – в этом случае можно быть уверенным в ее безопасности.

Современные композитные материалы для изготовления счетчиков воды и тепла

Для изготовления приборов учета очень часто используются и полимерные материалы, для производства которых чаще всего применяется прессованный полиэтилен. Выбор производителей в этом случае достаточно понятен, так как объясняется несколькими факторами:

- композитные материалы обладают отличными эксплуатационными характеристиками;

- инертны к воздействию многих агрессивных сред;

- имеют небольшой вес;

- обладают достаточно высокой прочностью и износостойкостью;

- имеют невысокую цену, что положительно сказывается на конечной стоимости изделий.

Полимерные материалы могут использоваться для производства корпусов, но чаще всего из них изготавливаются рабочие детали приборов, например, крыльчатка.

Все указанные материалы являются основными для производства счетчиков воды и тепла. Хотя для изготовления этих приборов учета, учитывая сложность их конструкции, применяются и другие материалы, но их доля невелика, так как нужны они в основном для изготовления отдельных конструктивных элементов.

Виды материалов для производства счетчиков и особенности выбора прибора учета для дома

Потребитель при выборе всегда обращает внимание на качество изделия, а эту характеристику во многом обеспечивают именно материалы, используемые для его производства. Это правило справедливо и для бытовых счетчиков, но с некоторыми исключениями. Конечно, изделия из нержавеющей стали превосходят приборы, изготовленные из силумина, однако, цена первых существенно выше. Поэтому потребителю обязательно надо принимать во внимание этот факт, так как срок окупаемость счетчика с более высокими характеристиками может быть просто неоправданно длительным. А вместе с тем, по сути, оба прибора будут справляться со своими функциями одинаково.

Также следует учитывать и то, что условия эксплуатации бытовых счетчиков редко бывают экстремальными. Их, как правило, устанавливают в сухих помещениях, а для защиты рабочих механизмов от прокачиваемой жидкости низкого качества, нередко используют фильтры. Кроме того, не очень высокие характеристики ударопрочности силумина, например, отлично компенсируются тем, что прибор, установленный в доме, редко подвергается значительному механическому воздействию, поэтому такой счетчик может прослужить весь свой срок, отлично справляясь со своими задачами. Но в том случае, если установка производится во влажном помещении, то на параметры изделия следует обращать более пристальное внимание. Также, если счетчик предназначен для учета потребления жидкости (воды или теплоносителя) низкого качества, с наличием в ней нерастворимых частиц, то изделия из материалов с более высокими характеристиками будут предпочтительнее. В этом случае также важно обращать внимание и на конструктивные особенности самого прибора, например, можно подумать над тем, чтобы выбрать и установить счетчик с «сухим» ходом.

Корпус металлический для счетчика

Металлический корпус для счетчика сочетает в себе ряд неоспоримых преимуществ: устойчивость к агрессивной среде, износостойкость, возможность изготовления любого размера и формы, доступная стоимость. Внешний вид таких изделий тоже радует.

Выбор технологии изготовления корпусов зависит от их функциональности и типа металла. Знания этапов и нюансов производства будут не лишними в поиске таких изделий.

Характеристики металлического корпуса приборов учета

Учетно-распределительный щит служит для коммутации электроэнергии, входящей в помещение. Он отличается от распределительного щитка наличием окошечка, через которое удобно просматривать данные показаний прибора учета. При этом открывать устройство не надо.

Учетно-распределительный щит состоит из металлического короба с дверцей, автоматических тумблеров с УЗО либо дифференциальных автоматов, DIN-рейки, с помощью которой происходит закрепление модульной конструкции автоматики, распределительных шин N (предназначенных для нулевых проводников) и РЕ (для заземления), проводов, которые связывают компоненты в электросхему, а также счетчика электрической энергии.

Рекомендуем статьи по металлообработке

Чаще всего материалом изготовления учетно-распределительных щитов становится лист металла, реже – пластик. Однако срок службы последнего значительно короче, чем первого. Щитки делятся на встраиваемые и навесные. Устанавливают их в максимально удобном для быстрого отключения подачи электричества месте. Высота от пола должна быть такой, чтобы можно было комфортно снять показания с прибора учета.

К стенам щиты крепятся на саморезы или на дюбель-гвозди. Проводники внутри щита прокладываются простым, обычным для электромонтажников способом. Любой специалист, открыв короб, должен сразу понимать, как подключены модули. Для примера: фазный провод подводится к верхней клемме автомата, а отводится – с нижней, включается автомат ручкой вверх, каждый провод маркирован и снабжен обозначениями.

Преимущества выбора металла для изготовления корпуса для счетчика

Форма щитка может быть любой. Однако материал, из которого он может быть изготовлен, должен быть надежным и прочным.

Сегодня производители предпочитают изготавливать корпуса из металла. Причина – в преимуществах, присущих ему. Рассмотрим некоторые из них:

- Поверхность металла значительно более качественная, чем у пластика или оргстекла, а также их аналогов.

- Металл более устойчив к коррозии, особенно если обработан порошковым красителем или гальваническими способами.

- Легкий монтаж конструкции.

- Высокая электробезопасность при правильно проведенном заземлении.

- Простота установки изделия.

Цвет щита может быть любым. Это несомненный плюс, поскольку установлен он может быть в помещениях, имеющих различное назначение.

Алюминиевые корпуса для счетчиков

Алюминий применяется для изготовления корпусов для промышленных счетчиков. Такие щитки подходят для монтажа как механических, так и электронных компонентов, что обусловлено свойствами металла.

Существуют следующие виды корпусов из алюминия:

- Стандартный щиток – достаточно прочный, к нему можно прикрепить различные платы для монтажа, несущие шины. Кроме того, есть возможность произвести обработку клемм и электромеханических компонентов. Корпус изготавливается того размера, который нужен заказчику.

- Фланцевый корпус – имеет отверстия для фиксации (фланцевые крепежи).

- Герметичный – крышка корпуса крепится болтами, которые расположены вне зоны уплотнения, тем самым делая щит герметичным. Имеются отверстия для крепления к стене.

Преимущества алюминиевых корпусов:

- Эстетичный внешний вид.

- Легкость и прочность конструкции.

- Высокие свойства теплопроводности.

- Пыле- и влагостойкость.

Стальные корпуса для счетчика

Корпуса изготавливают из стали высокого качества. Щиты получаются крепкими и хорошо противостоят механическим воздействиям. Помимо указанного, этот сплав является прекрасным изолятором электронных компонентов щита от помех. Стальные корпуса делают любого размера, по желанию заказчика.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Стальная конструкция выбирается в зависимости от числа и габаритов элементов, которые предполагается в нем расположить. Кроме того, учитываются:

- частота перемещения прибора;

- присутствие в начинке соединительных электрокоробок;

- возможность установки контроллера частоты;

- воздействие влаги;

- необходимость дисплея, консоли.

Корпус может крепиться как на горизонтальной, так и на вертикальной поверхности.

Характерные особенности стальных корпусов:

Этапы изготовления металлического корпуса для счетчика

Изготовление металлического корпуса для счетчиков требует профессионализма. Процесс проходит в несколько этапов:

1. Создание проекта корпуса с высокой степенью детализации. Обязательным условием является адаптация его к возможностям производства и создание программы для станка с ЧПУ. Все работы проходят вне зависимости от того, стандартное изделие планируется изготовить или по индивидуальным размерам. В состав проектно-конструкторских работ входит анализ чертежей и заданий, создание эскиза, построение модели в трех измерениях, а затем электронных развертки для оборудования с ЧПУ.

2. Резка лазером – это самый точный метод, позволяющий провести раскрой листов металла. Погрешность – 0,01–0,1 мм.

3. Пробивка вырезанной заготовки на координатно-пробивном станке, которая происходит посредством использования матрицы с пуансоном.

4. Производство алюминиевых и иных корпусов посредством гибки с помощью пресса с ЧПУ. Такой подход позволяет быстро изготовить точную заготовку в соответствии с планом. В дальнейшем, в процессе сборке, с ней не возникнет сложностей, даже если конфигурация была сложной.

5. Производство метизов, а после этого сборка, при которой применяется точечная сварка. Последняя дает возможность собрать конструкцию без изменения размеров и формы, так как часто бывает, что необходимо приварить (или закрепить иным способом) шпильки, резьбовые заклепки и бонки, а также втулки в металлический корпус и прочие изделия из металла. Варианты установки их в корпуса могут быть следующими:

- запрессовка шпилек, бонок, втулок;

- конденсаторная приварка метизов;

- постановка втулок резьбы и вытяжных заклепок;

6. Окраска порошковым красителем, который прекрасно защищает от воздействий окружающей среды. После окончания гибки, сварки и обработки, а также приварки крепежа корпус доставляют в цех, где он окрашивается на современных станках качественными красителями.

7. При необходимости нанесения надписей на корпус (или другие заготовки) применяют шелкографию или трафаретную печать. При заказе изделия следует указать необходимость какой-либо надписи, чтобы исполнитель заложил ее в работу. Художественные возможности шелкографии позволяют произвести многоцветную печать, причем для каждого оттенка делается свой трафарет с определенным рисунком.

Нюансы изготовления корпуса для счетчика из листового металла

Корпус металлический для счетчика производится из листов металла на специальной гибочной машине, также может использоваться и листоштамповочный пресс. Добиться прямого угла, как правило, не удается, получается незначительный радиус.

Углы изгиба можно менять с помощью разных методов и инструментов. Но закладывать данный параметр необходимо еще в ходе проектирования, задав радиус изгиба. Под данным термином понимается поверхность изгиба внутри изделия в противовес внешнему радиусу, который представляет собой радиус изнутри, увеличенный на толщину металла.

Чем нужно руководствоваться, подбирая угол изгиба? При выборе угла изгиба корпуса следует учитывать такие основные факторы, как:

- Функциональность – до определения радиуса изгиба сложно высчитать размер плоской части для вырезов, зажимов, компонентов.

- Эстетика – для следования ретростилю необходима округлость форм, что предполагает увеличение радиуса.

Специалисты советуют обратить внимание на угол корпуса. С него требуется убрать избыток металла, в противном случае возникнет препятствие между углами. Такая манипуляция называется «высвобождение угла», а также «срезание угла», но уже в CAD-системах.

При изготовлении вырезов следует располагать их не ближе минимально установленного от края расстояния. В противном случае возможно растяжение отверстий или развальцовка. Оно определяется в соответствии с толщиной и типом материала, оборудованием, на котором производится гибка, и радиусом. Выбрав значение изгиба, следует убедиться, что отверстия находятся не ближе такого же расстояния от него – даже при минимальных цифрах. К примеру, при использовании стали 14 калибра минимальный изгиб будет равен 275", следовательно, вырез будет расположен от изгиба на те же 275" или дальше.

Если же отверстие должно быть расположено ближе к изгибу, все нюансы производства необходимо обсудить с мастером. Например, он может предложить сделать вырубку отверстия прямо в месте изгиба. Это даст возможность не изменять форму паза.

При конструировании корпуса щита необходимо учитывать допуски, возникающие в процессе производства. Это могут быть погрешности в позиционировании, отклонения, обусловленные структурой материала, ошибками моделирования растяжений при изгибе, колебаниями, возникающими в ходе создания отверстий. Следует учитывать также, что все размеры указаны для металла без покрытия. Если сверху есть слой порошкового красителя, то необходимо прибавить к толщине 0,07–0,1 мм.

Выбор внешнего корпуса для счетчиков электроэнергии

Большинство заказчиков ищут надежный и прочный ящик для счетчика, способный прослужить долгие годы на улице. Коробка щитка должна быть проста и удобна как при сборке, так и при дальнейшем использовании.

На что стоит обратить внимание в конструкции щитка? Во-первых, на соответствие диаметра проводов, подходящих к ящику от ближайшей опоры линии электропередач, отверстиям в щитке. Последние при этом должны быть укомплектованы уплотняющими резинками и пластиковыми муфтами.

Во-вторых, на наличие окошка в ящике, благодаря которому владелец реже открывает щиток, а значит, влага и наружный воздух меньше попадают внутрь и не оказывают влияния на оборудование. При этом удобно снимать показания.

В-третьих, стоит убедиться в наличии ушек для пломбирования ящика.

Надо обратить внимание на индекс IP. Так, IP20 говорит о невысокой степени защиты содержимого щитка, в него могут проникнуть внешние частицы диаметром менее 12,0 мм, к тому же он не имеет влагозащиты. IP65 дает полную гарантию от попадания пыли и защищает от влаги. Стоимость конструкции повышается с возрастанием индекса IP. Специалисты советуют выбирать ящик с индексом от 54.

Выбирая щиток для электросчетчика, необходимо обращать также внимание на толщину металла, температуру, при которой конструкция может работать, количество дверок, тип запорного устройства. Ключ, закрывающий конструкцию, может быть один. Однако вы можете заказать их несколько.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Корпуса электрощитов металлические

Металлические корпуса электрощитов предназначены для размещения приборов контроля и учета. Используются они наряду с пластиковыми, однако имеют ряд существенных преимуществ. Металл устойчив к агрессивным средам, не разрушается под действием ультрафиолета, из него можно делать антивандальные корпуса.

Существуют различные требования, предъявляемые к подобным корпусам: конфигурация, размеры, степени защиты и т. д. Из нашего материала вы узнаете о типах корпусов электрощитов и технологии их изготовления.

Виды электрощитов и сферы их применения

Металлические корпуса электрощитов различаются конструктивным исполнением, типом материала (при производстве чаще всего используют металлические или пластиковые листы), а также способом установки и целевым назначением.

Главный распределительный щит (ГРЩ) – сборочная конструкция, при помощи которой производится прием и распределение электроэнергии на каком-либо объекте, а также ее учет по зданию. Обычно представляет собой сборку электрических панелей – распределительных, вводных, секционных. Кроме обозначенных выше узлов, в состав ГРЩ могут входить АВР, панели учета электроэнергии и ППУ. Функциональным предназначением главного распределительного щита является защита подключенной к нему сети электрических приборов от перегрузок и короткого замыкания.

Вводно-распределительное устройство (ВРУ) – по назначению выполняет функции, схожие с главным распределительным щитом. Кроме того, оно предназначено для приема и распределения электроэнергии в здание.

Автоматический ввод резерва (АВР) – предназначено для обеспечения бесперебойного питания электроэнергией с помощью переключения потребителей с основного источника питания на резервный при нарушениях в электрической сети. В качестве основного источника электропитания используется ввод от трансформаторных подстанций. Резервным источником тока может быть либо ввод от ТП, либо другая линия электропередач, либо бензиновый генератор или аккумулятор. АВР могут представлять собой как отдельные устройства, так и использоваться в составе ГРЩ.

Распределительный щит – такой вид оснащения предназначается для приема и распределения электроэнергии, нечастого отключения и включения линий групповых электрических цепей, а также для их защиты от перегрузок и коротких замыканий. Помимо этого, к распределительным устройствам относятся:

- Этажный электрощит – предназначен для обеспечения приема электроэнергии от ГРЩ, ВРУ и передачи ее конечным потребителям. Является важным элементом системы электроснабжения жилого дома, выполняет функцию обеспечения качественной подачи электроэнергии в квартиры. Корпус этажного металлического электрощита оснащается приборами учета расхода электроэнергии жильцами дома.

- Квартирный электрощит – служит для защиты отходящих линий и потребителей электрической энергии при перегрузках и коротких замыканиях (КЗ), распределения электроэнергии, защиты людей от поражения электрическим током, при возникновении пожара, неисправностях электропроводки в однофазной сети.

Шкаф автоматики – с помощью такого оснащения производится управление производственными автоматизированными системами, прием и распределение электрической энергии, контролируются технологические сигналы и параметры, осуществляется аварийная защита, диспетчеризация и др.

Щит учета электроэнергии – предназначается для приема, коммерческого учета электроэнергии, распределения и защиты отходящих линий от перегрузки сети и токов КЗ.

Щит освещения – используется для управления осветительными сетями промышленных объектов, зданий, территорий, сооружений с различными источниками света.

Кроме электрического оснащения, перечисленного выше, существует еще целая серия подобных щитов – пульты управления, ЩСН, ШБП, УКРМ.

В качестве используемого материала корпусов электрощитов, которые устанавливаются в производственных объектах, снаружи зданий, в торговых, образовательных, лечебных учреждениях, в строительных сооружениях с агрессивными средами, преимущественно используется листовой металлический материал либо металлопластик, характеризующиеся устойчивостью к резким перепадам температуры, высокой степенью защиты и долговечностью.

Виды металлических корпусов электрощитов

По назначению корпуса металлических электрощитов делятся на несколько самых востребованных модификаций:

- ЩУРН ip54. Используются при установке счетчиков, учетно-распределительной аппаратуры, защитных модульных устройств.

- Корпуса ЩУ (щитов управления) и их учета. Применяются непосредственно в жилых и производственных объектах для вводно-учетных электрощитов из модульной аппаратуры.

- ЩРН (щит распределительный навесной). Используют при сборке распределительного щита с модульной аппаратурой, служащего для ввода и распределения электрической энергии, а также с целью защиты сетей от КЗ и перегрузок сети.

- ЩМП. Применяются в сборке разных щитов – управления, автоматики, силовых. В комплектацию входит съемная монтажная панель и дверца, закрывающаяся на замок.

Каждая модель имеет свою определенную степень защиты, но наибольшей популярностью в данном сегменте пользуется металлический корпус электрощитов учета ip54, где первая цифра обозначает степень защиты от пыли и других примесей, а вторая обозначает защищенность от попадания внутрь влаги.

Требования к металлическим корпусам электрощитов

Металлический корпус электрощита – это оболочка, предназначенная для монтажа и коммутации электрических приборов и узлов.

Электрощиты используются для управления электроэнергией на объектах. При помощи установленных переключателей, автоматов и предохранителей можно производить включение и отключение определенных линий, устанавливать дополнительные электрические линии и совершать другие действия, которые непосредственно связаны с электричеством.

Металлический корпус электрощита является базовой основой, в какой-то степени его можно назвать «скелетом», на котором при его сборке наращивается различное электрощитовое оборудование и размещается электроаппаратура разного функционального назначения. Помимо эстетичности внешнего вида, при изготовлении и монтаже такого электрического оснащения должен соблюдаться целый перечень требований и условий.

Первым требованием к металлическим корпусам для электрических щитов является гарантия защиты от случайного доступа к электрооборудованию, находящемуся под напряжением, и защита размещенной внутри электроаппаратуры от негативного воздействия атмосферы, а также от различных механических повреждений.

Существуют и следующие важные требования, предъявляемые к такому виду оборудования: простота установки, удобство монтажа и обслуживания аппаратуры, прочностные характеристики конструкции корпуса и ряд других параметров.

3 способа изготовления металлических корпусов электрощитов

С помощью станочного оборудования, применяющегося при производстве металлических корпусов, можно произвести изделия различных размеров и с разной степенью защиты.

При этом в качестве обшивочного материала используется листовой материал различной толщины. Что касается геометрических размеров, то они также могут быть разными и согласуются при заказе.

Рассмотрим основные применяемые способы изготовления металлических корпусов электрощитов.

1. Лазерная резка.

Метод лазерной резки металла относительно не так давно стал настоящим прорывом в сфере раскроя листового проката. В сравнении с традиционными методами у лазерной резки есть ряд неоспоримых достоинств:

- Отсутствие механического воздействия на обрабатываемый материал.

- Способность лазерного излучения фокусироваться на малой площади – это позволяет раскраивать почти любые материалы независимо от того, какими бы теплофизическими свойствами они ни обладали.

- Точность позиционирования лазерной головки в 0,08 мм позволяет достигать высокой точности взаиморасположения элементов заготовки.

- Обработка деталей из нежестких материалов.

- Лазерный луч диаметром 0,25 мм, что позволяет производить отверстие диаметром всего 0,5 мм.

- Большая мощность лазерного излучения позволяет обеспечивать высокую производительность лазерного реза.

- Лазерное резание позволяет выполнить раскрой листового материала по любому сложному геометрическому контуру поверхности.

Метод лазерной резки металла – это технология, которая сочетает в себе высокую производительность, отменное качество и доступные цены в какой бы отрасли она ни применялась. Она не требует больших материальных затрат, независимо от партии деталей цена практически остается такой же.

Метод лазерной резки позволяет производить раскрой стали, алюминия и многих других материалов. Лазер используют при производстве металлических корпусов электрощитов, впрочем, как все подобные металлические изделия. Лазерные установки применяют в производстве корпусов для РЭА, электрощитов и других подобных изделий из листовой стали, а также плоских деталей по индивидуальному заказу любой сложности геометрической формы.

Большим плюсом является то, что после лазерной резки на металлических деталях не нужно производить дополнительную обработку поверхностей. И, кроме этого, эта технология резки обеспечивает высокую точность и качество готовых изделий. После операции лазерного раскроя заготовки из листового материала поступают на участок, где при помощи гибочных станков металлических изделий такие детали, как корпуса для приборов и электрощитов, принимают объемную форму.

2. Гибка.

Гибку промышленных изделий производят на высокоточном гидравлическом гибочном оборудовании. Такие станки могут изгибать металлические заготовки толщиной от 0,3 до 8 мм и длиной до 2,5 м. Причем гибку деталей можно производить с уже закрученными резьбовыми бонками и болтами, что является при производстве корпусных деталей более технологичным.

Нередко при изготовлении корпусов металлических электрощитов и аналогичных изделий требуется заранее производить приваривание или закрепление к ним крепежных изделий – болтов, втулок, резьбовых заклепок и бонок, шпилек.

Такие крепежи можно установить в приборные корпуса методом:

- установки резьбовых втулок и вытяжных заклепок;

- запрессовки втулок, шпилек и бонок;

- кондесаторной приварки метизов.

3. Сварка.

Иногда возникает необходимость произвести сварку в уже согнутом корпусе. Такую операцию можно выполнить при помощи:

- контактной сварки;

- аргонно-дуговой сварки с применением постоянного (для нержавейки) или переменного (при сваривании алюминия и его сплавов) тока;

- сварки полуавтоматом в среде CO2.

В зависимости от вида металла с помощью сварки можно соединить листовой материал следующей толщины:

- обычные стали – 0,5–10 мм;

- нержавеющие стали – 0,5–6 мм;

- алюминий и сплавы на его основе – 0,5–6 мм.

После сварки корпусов электрощитов из обычной или нержавеющей стали необходимо произвести тщательную зачистку мест соединений, а в случае необходимости – применить шлифовку или использовать другой метод металлообработки перед покрасочными работами.

При их изготовлении предполагается, что завершенный вид изделия приобретут только после порошковой покраски, которая является окончательной операцией обработки таких металлических изделий, как кожухи, корпуса приборов, различные пространственные и плоскостные детали.

Технология окрашивания металлического корпуса электрощита

Почти все виды корпусов и входящие в их состав элементы обязательно должны быть покрашенными. Красочный слой позволяет решить несколько важных функций:

- обеспечивает любое изделие эстетичным и завершенным видом;

- защищает поверхности деталей от воздействия агрессивных факторов;

- позволяет улучшить технические характеристики готового изделия.

Самыми распространенными видами покрытий являются: анодирование, воронение (для защиты от коррозии стальных деталей и улучшения эстетики), олово-висмут (используют при пайке), цинковое покрытие.

Для окончательной отделки наружных поверхностей панелей и кожухов широко применяется покрытие металлических корпусов электрощитов с помощью порошковой полимерной краски. При таком окрашивании изделие приобретает эстетичный внешний вид и дополнительную защиту от ряда негативных воздействий – от влажности до ультрафиолетового излучения.

Порошковое окрашивание металлических изделий является безотходной, экологически чистой технологией. С помощью такого метода получают защитные и защитно-декоративные покрытия отменного качества. Методика создания покрытия заключается в нанесении на поверхность изделия полимерных порошков способом электростатического напыления. Такой вид покрытия является прочным и долговечным.

В отличие от жидких красок, порошковое окрашивание производится без применения растворителей.

Используемый для покраски порошок представляет собой смесь мелких частиц пигмента и каучука. При окрашивании металлоконструкции порошковую краску распыляют на нейтральную поверхность, после этого ее перемещают в специальную печь с целью нагревания и смягчения, затем происходит их впитывание в подвергаемую окрашиванию поверхность. В результате получается долговечное и стойкое высококачественное покрытие металлической поверхности, обладающее отличными защитными свойствами.

Процесс производится с помощью следующих основных операций:

- Подготовка к покраске поверхностей. Качество декоративной отделки и надежность антикоррозионной защиты металлических корпусов электрощитов при применении порошкового окрашивания в большей степени зависят от качества подготовки поверхности. Для этого необходимо удалить с поверхности все неорганические и органические загрязнения и произвести конверсионное покрытие.

- Покраска поверхности. После проведения подготовительной операции изделие перемещают на участок покраски для нанесения порошкового покрытия. Процесс основан на воздействии сил электростатического поля на заряженные частицы краски по направлению к проводящей поверхности заземленного металлического корпуса электрощитов.

- Запекание покрытия. Изделие с нанесенным слоем порошковой краски направляют в термический участок, где в печах производится их нагрев для затвердевания порошковой краски и образования сплошного покрытия.

Для нанесения надписей используют несколько методов: нанесение УФ-краски, лазерная гравировка, тампопечать, шелкография.

Металлический корпус для электроники

Металлический корпус для электроники – универсальное и наиболее практичное изделие, предназначенное для решения широкого круга задач: от размещения в нем приборов учета до электросхем специализированной аппаратуры. Корпус из металла долговечен, не подвержен влиянию окружающей среды, прост в изготовлении.

Для разных приборов существуют свои виды корпусов, которые делают из стали или алюминия. Производство также осуществляется разными способами. Все зависит от задач, которые будет решать оборудование, помещенное в корпус. Как правильно подобрать тип корпуса для разной электронной начинки, подробно рассказано ниже.

Сферы применения и преимущества металлического корпуса для электроники

Металлические корпуса выполняют функцию защитной оболочки для радиоэлектронной аппаратуры любого назначения. По форме они могут быть совершенно разными, но материал для изготовления должен обязательно быть прочным и долговечным.

Разнообразие формы позволяет применять их для изготовления следующих объектов:

- платежных терминалов;

- вендинговых аппаратов и автоматов (vending от англ. vend – торговать (через автоматы));

- электрощитов;

- торгового оборудования;

- приборов и аппаратов различного назначения.

В наши дни повсеместно можно увидеть такие защитные устройства для оборудования, изготовленные преимущественно из металлических материалов. Такая популярность объясняется тем, что у них есть большие преимущества по сравнению с аналогами, сделанными из других материалов.

Плюсы металлических корпусов для электроники:

- Более качественные поверхности по сравнению с пластиком, оргстеклом и подобным материалом.

- После обработке гальваническим методом или нанесения порошковой краской обладают повышенной устойчивостью к коррозии.

- Простота сборки металлоконструкций при наличии качественно выполненной конструкторской документации.

- Повышенный уровень электробезопасности при условии соблюдения предписаний по заземлению.

- Удобство и простота монтажных работ.

Стоит отметить, что корпус можно окрасить в любой цвет, что расширяет область его применения.

Виды металлических корпусов для электроники

С целью оснащения РЭА (радиоэлектронной аппаратуры) используют следующие модели стальных корпусов:

- Электротехнические боксы. Они идеально подходят для размещения электрических и электронных панелей охранного, противопожарного, телекоммуникационного и другого подобного оборудования. Такие стальные корпуса для РЭА предохраняют внутреннее содержимое от попадания влаги, а замок служит надежной защитой от несанкционированного доступа.

- Стоечные корпуса. Используются для размещения модулей РЭА, печатных плат и узлов с подобным техническим назначением. Такие металлические корпуса для электроники устанавливаются в стойки и 19-дюймовые шкафы, кроме того, есть и настольный вариант.

- Приборные корпуса. В основном применяются для размещения некоторых видов узлов электроаппаратуры. Изготавливаются из листового металла, что обеспечивает их высокую механическую прочность. Благодаря таким техническим характеристикам, их повсеместно используют в различных производственных отраслях. Самое широкое применение в промышленности нашли стальные корпуса для радиоаппаратуры.

- Корпуса блоков питания. В такой тип корпусов монтируют блоки питания систем видеонаблюдения, телефонов, бытовой техники, систем охраны и сигнализации, медицинской аппаратуры и т. д.

При выборе корпусной модели нужно не только учитывать его габариты, но и другие важные свойства. Производя отбор по размерам, необходимо учитывать количество элементов, предназначенных для размещения в этом корпусе, и их объем.

Есть корпуса универсального типа. Среди них можно выделить также несколько видов специальных моделей, которые различают в зависимости от:

- Назначения:

- для защиты приборов, нуждающихся в частой транспортировке;

- для эксплуатации в условиях повышенной влажности;

- корпуса, предназначенные для размещения в них соединительных электрических коробок;

- для размещения контроллеров частот;

- для установки дисплеев, пультов управления.

- Способа крепления:

- для приборов, предназначенных для установки на столе или иной горизонтальной плоскости;

- для монтажных схем, которые могут располагаться только на стене или на вертикальной поверхности.

Иногда конструкции корпусных деталей производят впечатление своими сложными геометрическими элементами и разнообразием форм.

Выбор материала изготовления

Обычно делают стальные корпуса, редко – из алюминия. Рассмотрим каждый вид более детально.

1. Корпуса из стали.

Для их производства используется высококачественный металл, поэтому они являются крепкими и обладают высокими противоударными характеристиками. Помимо этого, стальной лист хорошо защищает электронное оборудование от помех. Из металла можно изготовить корпуса различных размеров, поэтому такие изделия находят широкое применение во многих областях. Их используют:

- для радиоэлектронной техники;

- в телекоммуникационных устройствах;

- под медицинскую аппаратуру;

- в системах сигнализаций;

- при размещении электротехнического оборудования;

- для оптических приборов.

Выбирая модель стального корпуса, следует уделять внимание не только количеству и размерам размещенных в корпусе элементов, но и таким моментам, как:

- оснащенность электрическими соединительными коробками;

- вероятность контакта с влажной средой;

- обустройство аппарата дисплеем и консолями;

- частота транспортировки прибора;

- наличие у прибора контроллера частоты.

Помимо этого, в зависимости от вида крепления к поверхности различают корпуса вертикальной или горизонтальной установки.

Корпуса, изготовленные из стали, обладают следующими положительными качествами:

2. Корпуса из алюминия.

Алюминиевые корпуса преимущественно изготавливаются для промышленной аппаратуры. Имеют довольно широкое применение: особые свойства позволяют их использовать для монтажа не только электронных, но и механических составных частей.

- Стандартный – характеризуется корпусной прочностью. Допускает крепление монтажных плат и несущих шин, а также обработку электромеханических клемм и частей. По габаритным размерам нет особых ограничений.

- Фланцевый – такая конструкция оснащена отверстиями для фланцевого крепежа, что дает возможность прикреплять корпус к какой-нибудь поверхности.

- Герметичный – болты, служащие крепежом крышки такого корпуса, не входят в зону уплотнения, что дает максимальную герметичность. Оснащаются отверстиями для настенного крепления.

- Многоцелевой – обладает универсальностью, имеет разнообразное применение в различных сферах промышленных.

Алюминиевые корпуса в основном применяются в промышленности при монтаже схем, но также могут использоваться для изготовления:

- радиоприборов;

- управляющей техники;

- систем контроля;

- распределительных коробок;

- различных датчиков;

- сетевых фильтров;

- измерительного оборудования.

- Эстетичность внешнего вида.

- Облегченная, но крепкая конструкция.

- Качества теплоотводности.

- Защита от попадания влаги и пыли.

3 способа производства металлических корпусов для электроники

Внедрение в производство лазерной резки металла явилось настоящим техническим прорывом при раскрое листового материала. По отношению к традиционным способам такая технология обладает огромными преимуществами:

- лазерная резка производится без механического воздействия на обрабатываемый материал;

- фокусирование лазерного излучения дает возможность производить резку практически всех материалов независимо от их теплофизических характеристик;

- при резке достигается высокая точность взаимного расположения элементов детали, так как погрешность позиционирования лазерной головки не превышает 0,08 мм;

- применяется для обработки легко деформируемых и хрупких деталей;

- диаметр лазерного луча составляет порядка 0,25 мм, что позволяет выполнять отверстия диаметром от 0,5 мм.

- большая мощность лазерного излучения позволяет обеспечить высокую производительность;

- есть возможность выполнить рез листового материала по любому сложному контуру.

Лазерная резка металла объединяет в себе несколько положительных качеств: высокую скорость реза, безупречное качество обработанной поверхности и доступные цены в различных областях применения. Помимо этого, она не несет высоких материальных затрат: цена детали не зависит от их количества.

Лазерным способом производят резку стали, алюминия и других материалов. На лазерных установках отлаживается производство корпусов. Первой операцией при изготовлении изделий из металла другой номенклатуры в большинстве случаев тоже является лазерная резка, с помощью которой изготавливаются металлические корпуса для РЭА и иные металлические изделия на заказ в форме листовых деталей и других плоских заготовок любого уровня сложности и геометрии.

После лазерной резки не требуется последующей дополнительной обработки поверхностей. Это значительно упрощает производство металлических корпусов для электроники. Кроме того, с применением технологии лазерной резки достигается высокая точность и качество производимых деталей.

После лазерной резки заготовки перемещают на участок, где при помощи гибочных станков таким металлическим корпусам, как приборным, для РЭА, корпусным изделиям 19, сделанным из алюминия или другим аналогичным изделиям на заказ придается пространственная форма.

Гибка изделий в промышленных масштабах производится с применением высокоточного гидравлического гибочного оборудования. Данные станки способны выполнять гибку заготовок из металла толщиной от 0,3 до 8 мм и длиной до 2,5 м. Ее можно применить, когда на детали уже установлены метизы или резьбовые бонки. Это повышает технологичность производственного процесса при изготовлении корпусных изделий.

Очень часто при изготовлении металлических корпусов и других изделий подобной номенклатуры к ним приваривают или закрепляют другим способом крепежные элементы – шпильки, резьбовые втулки или заклепки.

Крепежи такого вида устанавливают в приборные корпуса с помощью:

- установки резьбовых втулок или вытяжных заклепок;

- запрессовки бонок, шпилек или втулок;

- кондесаторной приварки метизов.

В определенных случаях необходимо выполнить сварку уже гнутого корпуса. Ее можно осуществить с помощью следующих технологий:

- полуавтоматом в среде CO2;

- контактной сварки;

- аргонно-дуговой – с использованием переменного тока для сплавов на основе алюминия и постоянного – при сварке нержавеющих материалов.

Сварным способом можно соединить детали не только разной толщины, но и отличающиеся по составу металла:

- толщина от 0,5 до 10 мм – сварка металла;

- от 0,5 до 6 мм – нержавеющая сталь;

- от 0,5 до 6 мм – алюминиевые сплавы.

После выполнения сварки конструкции до покраски металлические корпуса для электроники необходимо зачистить, а в некоторых случаях и произвести шлифовку поверхности.

При изготовлении корпусов окончательный вид продукция принимает только после покрытия порошковой краской. Это заключительная операция при производстве металлических корпусов, приборов, кожухов, различных плоскостных и пространственных деталей.

3 этапа изготовления металлических корпусов для электроники

Производство металлических корпусов – это процесс, состоящий из многих операций, требующий последовательного выполнения целого ряда действий (от разработки чертежной технической документации до упаковки готовой продукции), а не просто сварки корпуса по техническому заданию.

Корпусные изделия должны соответствовать определенным требованиям, которые иногда не сочетаются друг с другом. К примеру, к корпусам для РЭА предъявляются следующие требования: функциональность, надежность, удобство, современный и эстетический вид и низкая цена.

Производство изделий данного типа не такое простое, как кажется, ведь, помимо корпуса, в них еще предусматриваются различные выемки, пазы, перегородки, крепежные конструктивные элементы, отверстия для размещения электронных плат, проводов, хранилищ данных или приемников купюр.

Производство корпусов состоит из нескольких этапов:

- Разработка и утверждение чертежа.

- Изготовление опытного образца и проверка на соответствие техническим требованиям.

- Запуск производства партии изделий.

При условии качественного выполнения корпус будет обладать привлекательным внешним видом, а главное, убережет электронную «начинку» от негативного воздействия окружающей среды.

Металлические корпуса для электроники можно изготовить из разного материала. Они могут быть любой формы, простой или сложной комплектации – это зависит от их назначения, условий эксплуатации и дизайнерской фантазии.

Читайте также: