Коэффициент выхода годного металла

Применение природного газа в металлообрабатывающей промышленности позволило широко внедрить высокопроизводительные газовые печи, что привело к резкому снижению угара металла (в 5— 7 раз), повышению коэффициента полезного действия печи (в 2— 2,3 раза) и значительному сокращению затрат на нагрев металла (на 35-40%). [c.11]

Потери материалов — материалы, которые не могут быть собраны или удалены при данном производственном процессе и безвозвратно теряются (угар металла, испарение, распыление и т. п.). [c.221]

Ориентировочно угар металлов при металлизации можно принимать равным угару при плавке этих металлов (табл. 13). [c.325]

Индукционный нагрев может быть применен не только при термообработке изделий, но и в установках для плавки сплавов. Плавки таких сплавов в электропечах сопротивления приводят к значительным угарам металла, увеличенным расходам флюса, разрушениям нагревательных элементов и большому расходу электроэнергии. [c.138]

Средний коэффициент выхода жидкого металла от веса металлической шихты ж. ш учитывает угар металла. [c.59]

При осуществлении технологического процесса в металлургическом производстве происходит угар металла. Угар — это потери железа и других компонентов, входящих в перерабатываемые сырье, материалы и полуфабрикаты, вследствие выноса мелких их частиц отходящими газами, ухода в шлак и т. д. Он отражается в калькуляции, как и безвозвратные отходы, только по количеству с целью контроля за заданным в производство и выходом продукции. Размер угара устанавливается расчетным путем на основе баланса металла как разность между массой заданного сырья, основных материалов, полуфабрикатов и массой полученной продукции, брака, отходов. В сталеплавильном и прокатном цехах в баланс металла включается, кроме того, изменение остатков незавершенного производства. Рассмотрим содержание баланса металла по доменному цеху (табл. 6.1). [c.100]

Преимуществами использования электропечей при выплавке стали являются 1) меньший угар металла (примерно вдвое), что особенно важно при выплавке легированных сталей 2) ускорение процесса 3) улучшение качества металла 4) уменьшение необходимых производственных площадей 5) улучшение санитарно-гигиенических условий труда. [c.273]

Расчет грузооборота оформляется в виде шахматной ведомости. Она представляет собой таблицу, в которой по вертикали указаны все отправители грузов, а по горизонтали — получатели их. В основе шахматной ведомости лежит баланс прибытия и отправления грузов. Грузооборот по отправлению должен быть равен грузообороту по поступлению с корректировкой на величину безвозвратных потерь (угар металла, разбрызгивание и т. п.), без которых нельзя было бы сбалансировать итоги в графах и строках ведомости Такие ведомости сначала составляются по отдельным цехам и складам, а затем по предприятию в целом. Шахматные ведомости принимаются за основу при разработке схем грузовых потоков цехов и предприятия в целом. [c.164]

Потребность в шихтовых материалах для стального, чугунного и бронзового литья рассчитывают исходя из данных об объёме производства годного литья в тоннах, технико-экономических показателей работы литейных цехов (процент выхода годного литья, возвратных отходов и угара металла) и средних типовых шихт. [c.233]

Применение горячей объемной штамповки связано со значительными отходами металла при обработке заготовок и потерей его в связи с угаром при нагреве. [c.145]

Пример 2. Вес наплавленного металла на детали при газовой сварке Qd=5,0 кг. Опытом установлено, что потери на разбрызгивание и угар составляют 6% к весу наплавленного металла. Нужно определить вес потерь дп.д и норму расхода присадочной проволоки Рд. [c.48]

V Отх — объем отходов при ковке или штамповке в см3 Ку — коэффициент, характеризующий потери металла на угар при нагреве заготовки под ковку или штамповку. В зависимости от технологического процесса кузнечного производства составляющие нормы расхода металла на изготовление поковки соответствующим образом детализируются (например, вес или объем отходов). [c.111]

Основными видами отходов и потерь металла при горячей штамповке являются заусенец (облой), высечка при прошивке отверстия, угар и клещевина, в тех случаях, когда она не может быть использована для изготовления поковок меньших размеров. [c.112]

Потери металла на угар и окалину определяются на основании данных, приведенных в табл. 23, стр. 143. [c.114]

ПОТЕРИ МЕТАЛЛА НА УГАР И ПРИ ГОРЯЧЕЙ РУБКЕ ИСХОДНОГО МАТЕРИАЛА НА ЗАГОТОВКИ [c.143]

Потери металла на угар при нагреве заготовок в зависимости от типа нагревательного устройства определяются по табл. 23. [c.143]

Потери металла на угар, включая окалину [c.143]

Тип нагревательного устройства Потери металла на угар и окалину в % от веса нагреваемой заготовки [c.143]

В производстве потери металла на угар при плавке и заливке могут определяться экспериментальным методом балансирования. [c.308]

Процесс спекания производится в нейтральной атмосфере, и поэтому потери металла на угар отсутствуют. [c.319]

Потери на угар при плавке различных металлов [c.325]

Более точно потери металлов на угар при металлизации могут быть определены лабораторно-экспериментальным путем по следующей методике. [c.325]

Использование газообразного топлива наиболее эффективно, когда оно сжигается не в переоборудованных угольных или мазутных печах, а в специально газовых печах, большинство которых не допускает перевода на резервное топливо. Так, к. п. д. методических печей (данные Гипроавтопрома) при работе на мазуте 20, переоборудованных для сжигания газа 22, специально газовых 35% угар металла соответственно 3,0, 2,0 и 0,5% удельные капитальные вложения 6,51, 5,36 и 3,37 руб/т к. п. д. хлебопекарных печей ФТЛ-2 при сжигании угля в топке 14,0, при сжигании газа в топке 24,0, реконструированных для сжигания газа в пекарной камере 46,0%. Аналогичные примеры могут быть приведены и по ряду других отраслей промышленности. [c.201]

PI — расход баббита в процессе заливки подшипников Р2 — вес баббита, залитого в подшипники, и сплесков (возврата). Таким же образом определяется угар металла и при других процессах биметаллизации. [c.309]

Примечание. Суммарные потери на угар металла в ванне при возврате сплесков и механические потери составляют в среднем 10%. [c.311]

Коэффициент km ш учитывает потери металла на литники, сливы, сплески, угар металла. Значение его может приниматься по данным цеха-изготовителя отливок или по утвержденным нормам. [c.34]

Технологические отходы (стружка, концедые отходы и т.д.) (Технологические потери (угар металла, распыл и т. д.) , э Ч t f i 3 j, i t С 1 [c.113]

Аналогичное сопоставление теплового и эксергетичес-кого балансов методической печи показывает, что эксергетический КПД печи ниже на 34,8% (32,7% против 67,5%). Основные потери эксергии имеют место при горении, теплообмене и с угаром металла. [c.263]

При разработке норм расхода металла в прокатном производстве учитывается повышение качества шихтовых материалов при производстве чугуна и стали, увеличение производства проката из полуспокойной стали взамен спокойной, увеличение объема производства литой заготовки на машинах непрерывного литья заготовок, выплавки закупоренной кипящей стали, производство проката в пределах минусовых допусков, разливка стали с применением экзотермических смесей и теплоизоляционных плит, снижение угара металла в производстве проката и труб, внедрение машин безостаточного раскроя, совершенствование фабрикации заготовок и другие мероприятия. [c.130]

Увеличение объема заготовки вызывает перерасход металла, а недостаточный объем приводит к браку. Необходимо учитывать, что в процессе ковки могут возникать отходы и потери металла 1) наоб-сечку поковки по контуру, 2) на обрубку концов поковок, 3) на выдру для пустотелых поковок, 4) на угар при нагреве заготовок. [c.136]

Потери металлов на угар и др. при различных процессах биметал-лизации, антифрикционных покрытиях, пайке и лужении принимаются по данным табл. 10. [c.322]

Потери металла при металлизации на угар ад зависят от свойств применяемого металла или сплава при температуре, действующей в металлизационном аппарате, от конструкции аппарата для металлизации и агрегата для плавки металла. [c.325]

Основные положения к выбору рациональной заготовки

Выбор рационального способа получения заготовки (факторы влияющие на себестоимость производства заготовки, основные положения по выбору рациональной заготовки, основные положения по выбору способа получения заготовки)

Кроме того, в отливках, особенно получаемых литьем под давлением или в кокиль, большая вероятность возникновения литейных напряжений и наличия пористости.

Наоборот, при штамповке, создавая направленную структуру, можно в значительной степени увеличить эксплуатационные свойства детали. В то же время заданный параметр шероховатости поверхности и точность размеров могут быть обеспечены и в том и в другом случаях. Из сказанного следует, что при выборе способов получения заготовки для данных деталей в первую очередь необходимо учитывать основные факторы (себестоимость и требования к качеству), ориентироваться на то, что в данном конкретном случае является определяющим.

В качестве другого примера можно рассмотреть крупногабаритные детали значительной массы, требующие для своего изготовления уникального оборудования большой мощности. Такие детали в допустимых случаях целесообразно изготавливать сварными, например ковано-сварные корпуса, роторы, обечайки, что позволяет значительно сократить длительность цикла изготовления каждой поковки, повысить качество металла за счет применения слитков меньшей массы с меньшим количеством литейных дефектов. Однако коэффициент использования металла при этом не превышает 0,4 и, кроме того, значительно увеличиваются суммарная трудоемкость и себестоимость деталей из-за дополнительных расходов на сварку.

Как видно из приведенных примеров, рациональное решение при выборе заготовки может быть найдено только при условии комплексного анализа влияния на себестоимость всех факторов, при обязательном условии положительного влияния способа получения заготовки на качество изделия.

Представим себестоимость изготовления детали С формулой:

С = М + 3 + 0,где

М — стоимость материалов на деталь;

3 — расходы на заработную плату при изготовлении детали;

О — расходы, учитывающие стоимость оснастки, используемой при изготовлении детали.

Отметим, что такие процессы формообразования, как литье, ковка, штамповка, весьма трудоемки и требуют значительных затрат на изготовление и эксплуатацию технологической оснастки, однако даже в этом случае значительная доля затрат падает на материал (в некоторых случаях затраты на материал составляют 60 % себестоимости детали). Поэтому пути снижения себестоимости деталей, а, следовательно, и изделий наиболее целесообразно искать в снижении расхода материала, т. е. в выборе наиболее экономичной, рациональной заготовки.

Сказанное справедливо для массового и крупносерийного производств. При ином типе производства определяющими могут быть другие статьи себестоимости детали.

В настоящее время технологичность детали с определенной степенью приближения может быть оценена следующими показателями:

Кв. г. — коэффициентом выхода годного, определяемым как отношение массы заготовки М3 к массе исходного металла Мм, т. е.

Кв. т.— коэффициентом весовой точности, определяемым как отношение массы готовой детали Мд к массе заготовки М3, т. е.

Ки.м. — коэффициентом использования металла, определяемым как отношение массы готовой детали к массе исходного металла, т. е.

Коэффициент выхода годного характеризует расход материала в заготовительном цехе, размеры брака, технологических отходов и т. п. Коэффициент весовой точности отражает степень приближения формы и размеров заготовки к форме и размерам детали, т. е. характеризует объем механической обработки. Коэффициент использования металла отражает общий расход металла на изготовление данной детали.

Например: масса готовой детали (механически обработанной) 300 кг; масса поковки, из которой изготавливается деталь, 500 кг; масса слитка, необходимого для получения поковки, 750 кг. Тогда

Коэффициент весовой точности является наиболее часто употребляемым для оценки рентабельности выбранной заготовки, так как зависит от конструкции детали, конструкции и массы заготовки. Это легко можно заметить на следующем примере:

при получении мелких деталей типа валиков, осей, шпилек, болтов из горячекатаного проката Кв. т. = 0,4-0,6;

при изготовлении из той же заготовки деталей типа колец и втулок

В общем случае можно отметить, что чем меньше отношение длины детали к ее диаметру, тем больше Кв.т. Поэтому для изготовления мелких деталей желательно применение точных способов получения заготовок: выдавливание, редуцирование, высадка, раскатка и т. д.

В среднем для машиностроительных предприятий Кв. т. не превышает 0,62 для процессов ковки и штамповки и 0,68 для процессов литья.

Еще раз необходимо отметить, что в самом понятии «выбор технологичной заготовки» заложено обязательное условие оценки ее уровня в сопоставляемых вариантах получения данной заготовки. Отсюда следует, что количественный уровень технологичности способа получения заготовки Должен определяться по удельным или нормативным показателям себестоимости или непосредственным определением себестоимости по сравниваемым вариантам. Следовательно, в основе выбора рационального способа получения заготовки должен лежать технико-экономический анализ возможных вариантов технологических процессов изготовления детали.

Для получения заготовок в машиностроении наиболее широко применяют следующие методы: литье, обработка металлов давлением, сварка и процессы порошковой металлургии, а также комбинации этих методов. Однако каждый из методов содержит большое число способов получения заготовок.

Так, отливки можно получать литьем в песчано-глинистых формах, в кокиль, по выплавляемым моделям, под давлением, намораживанием и т. д.; поковки и штамповки — ковкой на молотах, гидравлических прессах, штамповкой на штамповочных молотах, кривошипных горячештамповочных прессах, гидровинтовых пресс-молотах, горизонтально-ковочных машинах, радиально-ковочных машинах и т. д. Многообразие способов получения заготовок и их сочетаний приводит к тому, что выбор способа получения заготовки становится сложной технико-экономической задачей.

Прежде всего, следует определить, каким методом наиболее целесообразно получить заготовку для данной детали.

Условимся под термином «метод» понимать группу технологических процессов, в основе которых лежит единый принцип формообразования. Например, метод обработки металлов давлением включает в себя все технологические процессы (способы), которые основаны на пластическом формоизменении металла, — прокатку, ковку, волочение, штамповку, листовую штамповку и т. п.

Обычно при выборе метода необходимо ориентироваться в первую очередь на материал и требования к нему с точки зрения обеспечения служебных свойств изделия. Например, если на чертеже детали указан материал чугун или марка стали с индексом «Л», то эту деталь следует изготавливать из заготовки, полученной методом литья, так как чугуны в большинстве своем не могут быть подвержены обработке давлением из-за низких пластических свойств. Индекс «Л»указывает на то, что сталь обладает повышенными литейными свойствами (в частности, повышенной жидкотекучестью) и пониженными пластическими свойствами. Особо ответственные детали, к которым предъявляются высокие требования по размеру зерна, направлению волокон, а также по уровню механических свойств, всегда следует изготавливать из заготовки, полученной обработкой давлением.

Выбор способа получения заготовки — всегда очень сложная, подчас трудноразрешимая задача, так как часто различные способы могут надежно обеспечить технические и экономические требования, предъявляемые к детали. Таким образом, выбранный способ получения заготовки должен быть экономичным, обеспечивающим высокое качество детали, производительным, нетрудоемким. Оценку целесообразности и технико-экономической эффективности применения того или иного способа необходимо производить с учетом всех его недостатков и преимуществ.

Можно рекомендовать основные факторы, влияющие на выбор способа получения заготовки.

Тип производства. Для мелкосерийного и единичного производств характерно использование в качестве заготовок горячекатаного проката, отливок, полученных литьем в песчано-глинистые формы, и поковок, полученных ковкой. Это обусловливает большие припуски и напуски, значительный объем последующей механической обработки, повышение трудоемкости, в том числе и за счет низкой технологической оснащенности. В структуре себестоимости в данном случае велика доля затрат на основные материалы (до 50 %) и заработную плату (до 35 %).

В условиях крупносерийного и массового производств рентабельны такие способы изготовления заготовок, как горячая объемная штамповка, литье в кокиль и под давлением, в оболочковые формы и по выплавляемым моделям. Применение этих способов позволяет значительно сократить припуски на механическую обработку (в среднем на 25-30 % к массе заготовки), снизить трудоемкость изготовления деталей.

Повышение точности формообразующих процессов, применение наиболее точных и прогрессивных способов получения заготовок на базе увеличения серийности являются одним из важнейших резервов повышения технического уровня производства. Пути повышения эффективности единичного и мелкосерийного производств будут рассмотрены подробнее далее.

Технологическую оснащенность производства характеризует наличие технологической оснастки. В заготовительном производстве это подкладные штампы и штампы для горячей объемной штамповки, литейная технологическая оснастка, металлические формы, модели и т. п. Оптимальный уровень технологической оснащенности определяется таким объективным критерием, как себестоимость производства. Лимитируя удельные и общие затраты на оснастку и инструмент, себестоимость связывает между собой первоначальную стоимость технологической оснастки, ее стойкость и экономический эффект, получаемый в результате роста технологической оснащенности. Причем в данном случае основным является тип производства. При единичном и мелкосерийном производствах специальная оснастка, рассчитанная на получение одной детали, в большинстве случаев не может быть использована до полного ее износа, поэтому дополнительные затраты на оснастку оказываются больше экономии, достигаемой от сокращения объема механической обработки.

Материалы и требования, предъявляемые к качеству детали. Основная тенденция современного машиностроения — применение материалов, обеспечивающих необходимые конструктивные и эксплуатационные свойства, имеющих повышенную обрабатываемость на всех стадиях передела. Иными словами, материалы должны обладать необходимым запасом определенных технологических свойств — ковкостью, штампуемостью, жидкотекучестью, свариваемостью, обрабатываемостью.

Необходимым технологическим свойством для деформируемых материалов является технологическая пластичность. Чем ниже пластичность материала, тем сложнее получить качественную заготовку методом обработки металлов давлением, тем сложнее технологический процесс, тем выше себестоимость детали. Так, при изготовлении поковок из трудно деформируемых высокопрочных сплавов осуществить требуемую степень деформации за один нагрев не всегда удается, поэтому необходимо введение дополнительных промежуточных нагревов, что значительно повышает себестоимость и трудоемкость изготовления поковок. Особенно жесткие требования по технологической пластичности предъявляют к тем сплавам, изделия из которых подвергают холодной обработке металлов давлением — выдавливанию, вытяжке, гибке, формовке.

При выборе способа получения отливок также необходимо учитывать технологические свойства сплавов. Например, если материал обладает пониженными литейными свойствами (низкой жидкотекучестью, высокой склонностью к усадке и т. п.), не рекомендуется применять для получения отливок из этого материала такие способы, как литье в кокиль или литье под давлением, поскольку из-за низкой податливости металлических форм могут возникнуть литейные напряжения, коробление отливки и трещины. В таких случаях целесообразно применение оболочкового литья и литья в песчано-глинистые формы.

Сплавы, склонные к повышенному поглощению газов (многие литейные сплавы на основе алюминия), нежелательно применять для получения заготовок литьем под давлением; для центробежного литья исключено применение сплавов, склонных к ликвации.

В технических условиях для ответственных, тяжело нагруженных деталей, для деталей, работающих в условиях переменных нагрузок, в специальных средах (детали турбостроения, энергомашиностроения, такие как валы, шестерни, зубчатые колеса, роторы, турбинные и компрессорные диски), указывают определенные требования к качеству материала, физико-механическим свойствам. Для подобных деталей в качестве заготовок целесообразно использовать поковки, т. е. заготовки, полученные ковкой или штамповкой, поскольку в процессе деформирования создается мелкозернистая, направленная волокнистая структура, значительно повышающая физико-механические свойства материала.

Размеры, масса и конфигурация детали.

На удельную трудоемкость механической обработки и тем самым на себестоимость деталей существенное влияние оказывает масса детали. Удельная стоимость отливок и поковок растет с уменьшением их массы, особенно резко при массе до 20 кг. Указанная закономерность является общей для всех способов получения заготовок и деталей, в том числе и для механической обработки, так как трудоемкость формообразования определяют общей площадью поверхностей, подлежащих обработке.

Например, наличие в кузнечном цехе ротационно-ковочных машин позволяет получать ступенчатые заготовки практически без механической обработки; того же эффекта можно добиться при наличии механических прессов двойного действия или гидравлических многоступенчатых прессов, предназначенных для штамповки деталей в разъемных матрицах. При наличии чеканочных прессов после горячей объемной штамповки можно использовать чеканку (калибровку) как отделочную операцию, что позволит значительно уменьшить припуск на механическую обработку.

Мощность имеющегося кузнечно-штамповочного оборудования подчас определяет и номенклатуру деталей, получение которых возможно на этом оборудовании.

При сопоставлении вариантов изготовления детали можно рекомендовать методику, использованную в приведенном ниже примере:

Следует выбрать заготовку и способ ее получения для детали типа фланец с отверстием, изготавливаемой из стали марки 40XJI. Масса готовой детали 25 кг, большинство поверхностей имеют параметр шероховатости Rz= 10-2,5 мкм, точность, соответствующую 13-му, 14-му квалитетам. Годовой выпуск 50 ООО шт. В данном случае это литье, так как задана литейная марка стали.

Далее определяют способ литья. Так как годовой выпуск 50000 шт., а масса готовой детали 25 кг, то тип производства массовый или крупносерийный. В этом случае целесообразно применить специальные способы литья, обеспечивающие заданные точность, параметр шероховатости поверхности и максимально возможное приближение формы и размеров заготовки к форме и размерам готовой детали. К таким способам относятся: литье в кокиль, в оболочковые формы, по выплавляемым моделям и под давлением. Сопоставив эти способы, убеждаемся, что литье под давлением необходимо сразу исключить, так как этот способ не нашел еще широкого применения при литье стальных заготовок из-за низкой стойкости литейной оснастки. По той же причине нежелательно применение и способа литья в кокиль (стойкость кокиля при получении стальных отливок не превышает 500 шт.).

Таким образом, для сравнения остаются два способа: литье в оболочковые формы и литье по выплавляемым моделям.

Оба эти способа в достаточной степени могут обеспечить заданные параметр шероховатости и точность отливок. Однако необходимо учесть, что литье по выплавляемым моделям — наиболее трудоемкий и дорогостоящий способ литья; применение его рационально, если отливку невозможно получить никаким другим способом. Поэтому в рассматриваемом случае можно считать наиболее целесообразным литье в оболочковые формы.

Предложенная выше методика выбора способа изготовления заготовки весьма ориентировочна, так как мы пользовались только качественной оценкой сравниваемых способов («хуже» — «лучше», «можно» — «нельзя» и т.п.), не используя точные количественные критерии. Поэтому более обоснованным и грамотным является проведение технико-экономического анализа сравниваемых вариантов, основанного на использовании количественных критериев.

Технико-экономические показатели

К основным ТЭП относятся: производительность стана, расход металла, расход топлива, расход электроэнергии, расход валков, расход воды и пр.

1. Технически возможную часовую производительность определяют по формуле: , т/час,

где Т – ритм (такт, цикл) прокатки, сек. Это время между одноименными моментами прокатки двух следующих друг за другом слитков (заготовок),

G – масса заготовки, т.

Ритм прокатки для одноклетьевых реверсивных станов

где - машинное время (собственно прокатки),

- время пауз между проходами,

- начальная пауза между слитками.

При прокатке в нескольких клетях с перекрытием ритм прокатки определяют по графикам Адамецкого, или проще – по чистовой клети стана.

С учетом выхода годного и коэффициента использования стана фактическая часовая производительность будет

где К1 – выход годного проката (0,75…0,95),

К2 – коэффициент использования стана (0,85…0,90). Учитывает мелкие внутрисменные задержки, не фиксируемые как простои стана.

Годовая производительность стана будет

t – годовой фонд времени работы стана. Он равен числу часов в году за вычетом времени капитального и планово-предупредительных ремонтов, фиксируемых простоев стана и т.п.

2. Расход металла учитывают двумя показателями – расходным коэффициентом и выходом годного проката.

Расходный коэффициент определяют отношением массы заданного металла к массе годного проката, т.е. с учетом отходов в угар, обрези концов, брака и т.п. Например, задано заготовок 1000кг, получено 800 кг проката, расходный коэффициент .

Выход годного определяют обратным отношением и выражают в процентах: .

В целом по металлургическим заводам Украины .

3. Расход топлива. Учитывают общий расход за отчетный период и удельный расход условного топлива на единицу массы проката. На блюмингах и слябингах, например, удельный расход условного топлива составляет 1050 МДж/т или 250×10 3 к×кал/т.

4. Расход электроэнергии на главный привод и вспомогательные механизмы учитывают в виде отношения количества затраченной энергии к массе годного проката - квт×ч/т. Зависит от температуры прокатки, марки стали, сложности профиля, степени использования стана и т.п. По различным станам он колеблется в пределах от 15…20 квт×ч/т на обжимных станах, 50…60 квт×ч/т – на сортовых и листовых станах и до 600 квт×ч/т в цехах холодной прокатки полос.

5. Расход валков. По мере износа валки перетачивают до минимально допустимого диаметра, а затем списывают в металлолом. Сюда же относят поломанные и с различного рода дефектами валки.

Расход валков учитывают по их начальной массе за определенный отрезок времени (месяц, год), а также в виде расходного коэффициента, равному начальной массе валков в килограммах, деленной на массу выпущенного проката в тоннах. На обжимных станах расходный коэффициент валков составляет на уровне 0,1 кг/т, на крупносортных – 0,4 кг/т и на листовых станах горячей прокатки – до 1,5 кг/т.

6. Расход воды на охлаждение нагревательных печей, валков и другие технологические нужды составляет в среднем 4,5 м 3 /т проката.

Определение баланса металла, величины отходов по операциям технологического процесса. Расчет технологической карты

Известны коэффициенты потерь металла на каждой операции в процентах от запуска (табл. 11).

Коэффициенты потерь металла

| Операции | Коэффициент потерь металла в % от запуска |

| Прессование | 7.71 |

| Разбраковка | 1 |

| Правка | 0.50 |

| Резка, вырезка образцов | 10.25 |

Тогда суммарный коэффициент потерь металла будет kS = 19.46%.. Отсюда запуск металла равен

где Q – выпуск металла, тонн/год.

З = 35000тонн/год×100%/(100% – 19.46%) = 4345.667 тонн/год.

Теперь легко определить потери металла и коэффициенты выхода годного для каждой операции. Результаты расчета приведены в табл. 12.

Потери металла и коэффициенты выхода годного

| Операция | Потери металла, тонн/год | Коэффициент выхода годного в процентах |

| Прессование | 335.051 | 92.3 |

| Разбраковка | 43.457 | 98.9 |

| Правка | 21.728 | 99.5 |

| Резка, вырезка образцов | 445.431 | 88.7 |

| Итого | 845.667 | 80.5 |

Баланс металла равен

где KS – суммарный коэффициент выхода годного, %.

Б = 3500тонн/год×100%/80.5% = 4347.826 тонн/год.

Температурно-скоростные условия деформации (прессования)

Характер течения алюминия и его сплавов имеет свои особенности, обусловленные природой и физическими свойствами этих сплавов.

Высокая адгезия прессуемых сплавов к материалу инструмент обусловливает значительные напряжения контактного трения, приближающиеся к величине максимального сдвигающего напряжения. Это вызывает большие различия между величинами сдвиговые деформаций в периферийных и центральных слоях заготовки и приводит к повышению неравномерности деформации.

Относительно невысокие температуры деформации алюминиевых сплавов позволяют обеспечить небольшие перепады температур нагрева заготовки и инструмента. Это в сочетании с высокими теплоемкостью и теплопроводностью прессуемых сплавов позволяет уменьшить градиент температурного поля по сечению и длине заготовки и таким образом снизить неравномерность деформации.

Прессование с рубашкой алюминия и его сплавов не удается, так как приварка металла к стенкам контейнера затрудняет удаление рубашки из контейнера.

Алюминиевые сплавы прессуют большей частью методом прямого истечения без смазки контейнера. Для того чтобы повысить выход годного и обеспечить равномерность свойств пресс-изделий, в некоторых случаях применяют метод обратного истечения, например, при прессовании прутков большого диаметра из круглых слитков.

Налипание металла на иглу и большие напряжения, возникающие в игле при полной прошивке прочных алюминиевых сплавов, а также образование, на внутренней поверхности прошитого слитка межкристаллических разрушений обусловливают необходимость образования полости в слитке предварительным сверлением.

Пластичность АМг6 очень высока. Температурный интервал горячего прессования сплава лежит в широких пределах от 250 до 500 °С. Повышение температуры способствует прилипанию сплава к инструменту и вызывает развитие дефектов поверхности пресс-изделий. Прессование сплавов на основе Al-Mg можно вести с очень большими скоростями (до 25 м/с). Скорость прессования для этой группы сплавов определяется не столько свойствами сплава, сколько техникой прессования и имеющимся оборудованием. Для проведения дальнейших расчетов были приняты скорость истечения, равная 0.047 м/с, и температура заготовки, равная 500°C.

Коэффициент выхода годного металла

Ассортимент. Отклонение из-за изменений в ассортименте продукции, измеренное изменением нормативных переменных издержек равно отклонению отношения выручки к переменным издержкам, умноженному на нормативный выход годных изделий. [c.228]

Описанная организационная структура позволяет легче стыковать комплексы по производительности с учетом выхода годных изделий. [c.142]

Наличие планируемых технологических потерь в электронной промышленности побуждает предприятия отрасли разрабатывать такую систему премирования, которая поощряла бы деятельность непосредственных исполнителей по повышению выхода годных изделий. Система поощрения высокого качества продукции на ряде заводов отрасли устанавливает три ступени роста качества. При определении рубежей качества (выхода годных изделий) нижняя граница первой ступени п [c.151]

В практике учета, планирования и анализа технологических потерь применяются показатели технологического выхода годных изделий и пооперационного технологического выхода годных изделий. Технологический выход годных изделий - это отношение количества годных изделий, изготовленных в данном периоде, к количеству комплектов деталей и сборочных единиц, поступивших в данном периоде на начальную операцию, скорректированному на изменение пооперационных остатков [c.153]

При этом необходимо иметь в виду, что при расчете технологического выхода годных изделий отсчет ведется от определенной операции, которая называется начальной, и устанавливается по каждому виду технологических процессов. Например, для сплавных и микросплавных транзисторов начальной операцией является сплавление, а для точечных диодов — травление и загрузка кристаллов перед напайкой на держатель. [c.154]

Технологический выход годных изделий fer (в %) определяется по формуле [c.154]

Технико-технологический уровень рабочего места рассчитывается как единый комплексный показатель на основании аттестации технологического процесса (операции), осуществляемой в соответствии с действующими в отрасли нормативными документами. В качестве критериев оценки принимаются процент выхода годных изделий, величина трудоемкости и себестоимости, процент сдачи продукции с первого предъявления, уровень механизации и другие показатели. [c.180]

К третьей группе относятся нормы эффективности — трудоемкость, материалоемкость, выход годных изделий и т. д. [c.235]

План по себестоимости и прибыли разрабатывается в соответствии с планом производства продукции, на основе прогрессивных норм расхода материалов, комплектующих изделий, топлива, энергии, затрат труда, выхода годных изделий, внедрения достижений науки и техники. [c.246]

К числу показателей, наиболее часто планируемых и утверждаемых цехам, относятся объем выпуска продукции (в соответствующих измерителях), номенклатура, рост производительности труда, выход годных изделий, фонд заработной платы, снижение себестоимости продукции или прибыль. Остальные показатели являются расчетными. К ним относятся численность работающих, фонд заработной платы по категориям, средняя заработная плата, себестоимость единицы продукции и др. Применительно к конкретным условиям цеха количество и состав показателей могут изменяться в зависимости от особенностей пред- [c.271]

Какой бы сложной ни казалась на первый взгляд динамика развития микроэлектроники, какие бы смелые технические и технологические решения ни возникали то в одной, то в другой области микроэлектроники, в целом закономерности ее развития определяются экономическими законами.. Выпускаемое серийно или готовящееся к выпуску изделие микроэлектроники должно быть выгодным с экономической точки зрения как для производителя, так и для потребителя этого изделия. Это условие накладывает жесткие ограничения на выбор возможных технических решений при производстве серийной продукции. При групповом производстве важнейшим является увеличение выхода годных изделий, что позволяет увеличить выпуск продукции при одних и тех же производственных затратах. [c.3]

Затраты производства при формировании приборов на пластине (включая стоимость пластины) 5Пл распределяются на количество размещенных приборов на пластине (WKp), и тогда затраты на приборный кристалл (5кр) без учета выхода годных изделий составят [c.68]

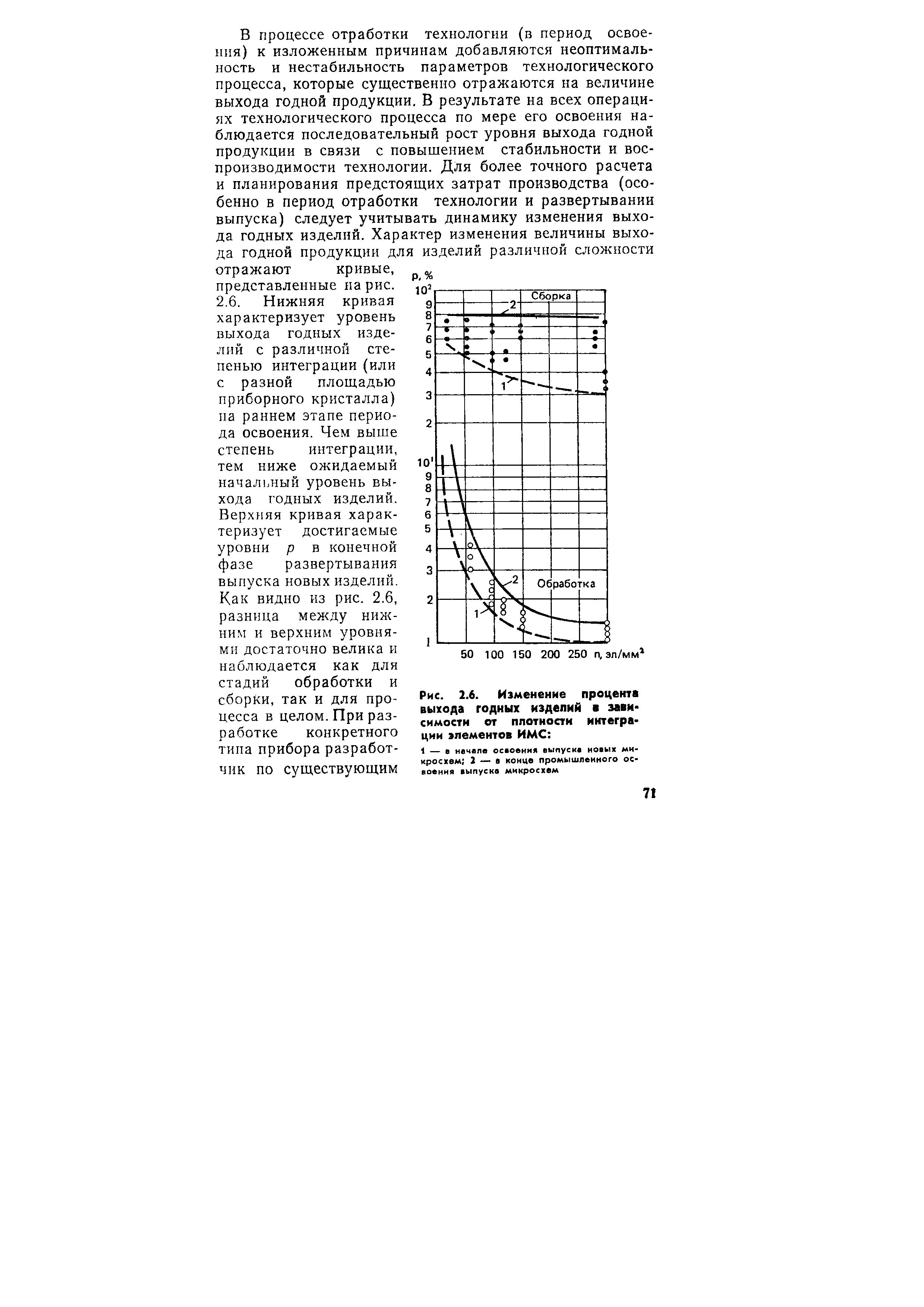

В процессе отработки технологии (в период освоения) к изложенным причинам добавляются неоптимальность и нестабильность параметров технологического процесса, которые существенно отражаются на величине выхода годной продукции. В результате на всех операциях технологического процесса по мере его освоения наблюдается последовательный рост уровня выхода годной продукции в связи с повышением стабильности и воспроизводимости технологии. Для более точного расчета и планирования предстоящих затрат производства (особенно в период отработки технологии и развертывании выпуска) следует учитывать динамику изменения выхода годных изделий. Характер изменения величины выхода годной продукции для изделий различной сложности отражают кривые, % [c.71]

| Рис. 2.6. Изменение процента выхода годных изделий зависимости от плотности интеграции элементов ИМС |  |

Учитывая наличие планируемых технологических потерь при выпуске продукции электронной промышленности затраты с точки зрения учета условно подразделяют на физические и годные изделия. Термин затраты на физическое изделие используют при нормировании затрат на изготовление физической единицы изделия, т. е. без учета величины выхода годных изделий. Термин затраты на годное изделие — означает затраты на производство изделия с учетом технологических потерь, обусловленных уровнем коэффициента выхода годных изделий. [c.113]

Коэффициент запуска, который является величиной, обратной коэффициенту выхода годных изделий, рассчитывают на каждую операцию, начиная, как правило, с конечной операции технологического процесса, причем [c.113]

Можно, не рассчитывая коэффициенты запуска, непосредственно подставлять в формулу коэффициенты выхода годных изделий. Тогда для приведенного примера [c.114]

Таким образом, зная (задавая) конечное значение Ph, которое необходимо достигнуть при выходе на установившийся серийный выпуск новой продукции, можно установить начальное значение ро и промежуточные величины выхода годных изделий при соответствующем параметре kp. [c.128]

Установленная с помощью кривой освоения технологии начальное значение коэффициента выхода годных изделий служит обоснованным ориентиром при переходе от опытного производства к серийному, т. е. только после достижения уровня ро в условиях опытного производства целесообразно начинать серийное освоение изделий. В этом случае динамика изменения значения Pi будет соответствовать планируемой кривой освоения технологии. [c.128]

На основании принятой к расчету программы выпуска продукции определяется программа запуска ее в производство. Особенно важен расчет программы запуска для тех производств, где планируются технологические потери (производство интегральных схем, полупроводниковых приборов, вакуумных приборов и др.), так как внедрение новых изделий и технологических процессов может существенно повлиять на коэффициент выхода годных изделий, а следовательно, и на количество деталей или узлов, которые необходимо обработать для выполнения заданной производственной программы [c.48]

Характерной особенностью электронной промышленности является наличие и планирование технологически неизбежных потерь, а также выхода годных изделий при производстве большинства электронных приборов (электровакуумных, газоразрядных, конденсаторов, интегральных схем и некоторых других). Наличие технологических потерь увеличивает материальные и трудовые затраты производства. [c.16]

Пути улучшения использования основных фондов разнообразны, основными из них являются повышение интенсивности их использования и увеличение экстенсивной нагрузки. Более интенсивное использование основных фондов достигается их модернизацией, заменой устаревшего оборудования новым, внедрением прогрессивной технологии, механизацией контрольных операций, сокращением пооперационных технологических потерь, увеличением выхода годных изделий, применением более передовых форм организации производства и труда и др. Улучшение экстенсивной нагрузки основных фондов осуществляется главным образом за счет повышения коэф- [c.60]

Ускорение оборачиваемости оборотных средств имеет большое народнохозяйственное значение, так как позволяет уменьшить потребность в оборотных средствах И ИС-пользовать высвободившиеся средства для увеличения выпуска продукции. В новых условиях планирования и экономического стимулирования значение ускорения оборачиваемости возрастает в связи с введением платы за нормируемые оборотные средства. Пути ускорения оборачиваемости оборотных средств многообразны. В процессе производства ускорение оборачиваемости достигается главным образом снижением производственных запасов, сокращением длительности производственного цикла, увеличением выхода годных изделий, а в сфере обращения —уменьшением времени реализации продукции (сокращение сроков отгрузки готовой продукции, [c.72]

По материалам, к которым предъявляется требование стабильности их свойств для обеспечения норм выхода годных изделий, устанавливается повышенная длительность интервалов 90, 120, 180 дней. Если сроки хранения материалов ограничены, то длительность интервалов не превышает этих сроков. [c.78]

В сборочных цехах полупроводникового производства расчет ведется пооперационно на основе выхода годных изделий, заделов по запуску и выпуску готовых изделий, нормативной себестоимости и особенностей поточного метода организации процесса сборки. Норма оборотных средств //з рассчитывается на 1000 шт. годных изделий. [c.83]

Для оценки влияния технического прогресса в самой электронной промышленности учитываются следующие факторы механизация и автоматизация производственных процессов, и операций контроля качества изделий модернизация действующего оборудования совершенствование технологических процессов увеличение выхода годных изделий, повышение качества и надежности продукции, совершенствование методов и средств технического контроля снижение трудоемкости и материалоемкости изделий внедрение новых материалов повышение удельного веса кооперированных поставок. [c.140]

Из основных особенностей расчета производственных мощностей предприятий электронной промышленности следует отметить необходимость учета уровня выхода годных изделий (процента выхода годных), который, являясь одним из основных показателей уровня технологии, предопределяет частое изменение физической производительности оборудования. [c.145]

Наиболее полное использование производственной мощности достигается за счет улучшения технико-экономических показателей работы основных видов оборудования, повышения производительности труда и процента выхода годных изделий. [c.147]

Еженедельник Индастри Уик назвал решение фирмы Интернэшнл Ректифайер Корпорейшн из Эль-Сегундо, Калифорния начать строительство самого автоматизированного в США завода по производству полупроводников решением типа быть или не быть . Завод был спроектирован под единый непрерывный процесс производства мощных МОП-транзисторов. Если завод начнет работать в соответствии с проектом, производственные издержки сократятся наполовину, длительность изготовления одного изделия уменьшится в несколько раз, выход годных изделий возрастет, производительность на одного рабочего вдвое превысит среднюю для отрасли. Положительный потенциал решения — огромный выигрыш от повышения конкурентоспособности. [c.216]

Следует отметить, что проценты выхода годных изделий, используемые для расчета нормативной величины производственного цикла, являются среднестатическими величинами, полученными в результате обработки большого количества экспериментальных данных. Фактические величины отличаются от принятых для расчета. В связи с этим партия, а значит и производственный цикл в этих условиях становятся вероятностными величинами. [c.117]

Затраты на проектирование БИС и СБИС велики (время разработки — месяцы и даже годы, работа по проектированию на больших ЭВМ — сотни часов), затраты на производство кристалла БИС также повышенные, выход годных изделий меньше, объем производства БИС более высоких степеней интеграции меньше, поскольку область их применения сужается (потеря универсальности, см. книгу 3 серии), а стоимость многовыводных корпусов БИС высока. [c.4]

При обработке полупроводниковых структур обнару живается наличие дефектов, вызываемых структурными дефектами в кремниевой пластине, проколами (дефектами) в процессе фотолитографии, и других дефектов в результате многочисленных процессов нанесения сло в, связанных с недостатками технологии, оборудования. В общем случае считают, что все эти дефекты некорре-лированы. Плотность распределения дефектов различна, наименьшая плотность дефектов характерна для центра пластин, по краям плотность дефектов увеличивается. Плотность дефектов состоит из двух составляющих плотности дефектов материалов и плотности технологических дефектов. Достаточно подробно данное явление рассматривается в учебных пособиях и монографиях по технологии интегральных микросхем. Зависимость уровня выхода годных изделий от проколов (дефектов) для стадии обработки пластин имеет вид [c.73]

Искомое значение коэффициента выхода годных изделий относительно первоначального уровня р0 определится как p = p0lkpK или после преобразований р = [c.127]

Читайте также: