Классификация видов термической обработки металлов

Термическая обработка (термообработка) стали, цветных металлов — процесс изменения структуры стали, цветных металлов, сплавов при нагревании и последующем охлаждении с определенной скоростью.

Термическая обработка (термообработка) приводит к существенным изменениям свойств стали, цветных металлов, сплавов. Химический состав металла не изменяется.

Виды термической обработки стали

Отжиг

Отжиг — термическая обработка (термообработка) металла, при которой производится нагревание металла, а затем медленное охлаждение. Эта термообработка (т. е. отжиг) бывает разных видов (вид отжига зависит от температуры нагрева, скорости охлаждения металла).

Закалка

Закалка — термическая обработка (термообработка) стали, сплавов, основанная на перекристаллизации стали (сплавов) при нагреве до температуры выше критической; после достаточной выдержки при критической температуре для завершения термической обработки следует быстрое охлаждение. Закаленная сталь (сплав) имеет неравновесную структуру, поэтому применим другой вид термообработки — отпуск.

Отпуск

Отпуск — термическая обработка (термообработка) стали, сплавов, проводимая после закалки для уменьшения или снятия остаточных напряжений в стали и сплавах, повышающая вязкость, уменьшающая твердость и хрупкость металла.

Нормализация

Нормализация — термическая обработка (термообработка), схожая с отжигом. Различия этих термообработок (нормализации и отжига) состоит в том, что при нормализации сталь охлаждается на воздухе (при отжиге — в печи).

Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

Пережог

Пережог — неисправимый брак. При ковке изделий из низкоуглеродистых сталей требуется меньше число нагревов, чем при ковке подобного изделия из высокоуглеродистой или легированной стали.

При нагреве металла требуется следить за температурой нагрева, временем нагрева и температурой конца нагрева. При увеличении времени нагрева — слой окалины растет, а при интенсивном, быстром нагреве могут появиться трещины. Известно из опыта, что на древесном угле заготовка 10-20 мм в диаметре нагревается до ковочной температуры за 3-4 минуты, а заготовки диаметром 40-50 мм прогревают 15-25 минут, отслеживая цвет каления.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Цементация стали

Детали, предназначенные для цементации, сначала очищают. Поверхности не подлежащие науглероживанию, покрывают специальными предохранительными противоцементными обмазками.

1-ый состав простейшей обмазки: огнеупорная глина с добавлением 10% асбестового порошка, вода. Смесь разводят до консистенции густой сметаны и наносят на нужные участки поверхности изделия. После высыхания обмазки можно производить дальнейшую цементацию изделия.

2-ой состав применяемой обмазки: каолин — 25%, тальк — 50%: вода — 25%. Разводят эту смесь жидким стеклом или силикатным клеем.

Цементацию делают после полного высыхания обмазки.

Вещества, которые входят в состав обмазки, называют карбюризаторами. Они бывают твердые, жидкие и газообразные.

В условиях домашней небольшой мастерской удобнее осуществлять цементацию с помощью пасты. Это цементация в твердом карбюризаторе. В состав пасты входят: сажа — 55%, кальцинированная сода — 30%, щавелевокислый натрий — 15%, вода для образования сметанообразной массы. Пасту наносят на нужные участки изделия, дают высохнуть. Затем изделие помещают в печь, выдерживая при температуре 900-920°С в течение 2-2,5 часов. При использовании такой пасты цементация обеспечивает толщину науглероженного слоя 0,7-0,8 мм.

Жидкостная цементация также возможна в небольшой мастерской при наличии печи-ванной, в которой и происходит науглероживание инструментов и других изделий. В состав жидкости входят: сода — 75-85%, 10-15% хлористого натрия, 6-10% карбида кремния. Печь-ванну наполняют этим составом и погружают изделие или инструмент. Процесс протекает при температуре 850-860°С в течение 1,5-2 часов; толщина науглероженного слоя достигает при этом 0,3-0,4 мм.

Газовую цементацию производят в смеси раскаленных газов, содержащих метан, окись углерода в специальных камерах при температуре 900-950°С и только в производственных условиях. После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле.

Азотирование стали

Азотирование стали — химико-термическая обработка поверхностным насыщением стали азотом путем длительной выдержки ее при нагреве до б00…650°С в атмосфере аммиака NН3. Азотированные стали обладают очень высокой твердостью (азот образует различные соединения с железом, алюминием, хромом и другими элементами, обладающие большей твердостью, чем карбиды). Азотированные стали обладают повышенной сопротивляемостью коррозии в таких средах, как атмосфера, вода, пар.

Азотированные стали сохраняют высокую твердость, в отличие от цементованных, до сравнительно высоких температур (500…520°С). Азотированные изделия не коробятся при охлаждении, так как температура азотирования ниже, чем цементации. Азотирование сталей широко применяют в машиностроении для повышения твердости, износостойкости, предела выносливости и коррозионной стойкости ответственных деталей, например, зубчатых колес, валов, гильз цилиндров.

Нитроцементация (цианирование) стали

Нитроцементация (цианирование) стали — химико-термическая обработка с одновременным поверхностным насыщением изделий азотом и углеродом при повышенных температурах с последующими закалкой и отпуском для повышения износо- и коррозионной устойчивости, а также усталостной прочности. Нитроцементация может проводиться в газовой среде при температуре 840..860°С — нитроцианирование, в жидкой среде — при температуре 820…950°С — жидкостное цианирование в расплавленных солях, содержащих группу NaCN.

Нитроцементация эффективна для инструментальных (в частности, быстрорежущих) сталей; она используется для деталей сложной конфигурации, склонных к короблению. Однако, поскольку этот процесс связан с использованием токсичных цианистых солей, он не нашел широкого распространения.

Борирование стали

Борирование стали — химико-термическая обработка насыщением поверхностных слоев стальных изделий бором при температурах 900…950°С. Цель борирования — повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05…0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование особенно эффективно для повышения стойкости (в 2…10 раз) бурового и штампового инструментов.

Цинкование (Zn), алюминирование (Аl), хромирование (Сr), силицирование (Si) сталей

Цинкование (Zn), алюминирование (Аl), хромирование (Сr), силицирование (Si) сталей выполняются аналогично цементации с целью придания изделиям из стали некоторых ценных свойств: жаростойкости, износостойкости, коррозионной устойчивости. В настоящее время все большее распространение получают процессы многокомпонентного диффузионного насыщения

Термомеханическая обработка (ТМО) стали

Термомеханическая обработка (ТМО) стали — совокупность операций термической обработки с пластической деформацией, которая проводится либо выше критических точек (ВТМО), либо при температуре переохлажденного (500… 700°С) аустенита (НТМО). Термомеханическая обработка позволяет получить сталь высокой прочности (до 270 МПа). Формирование структуры стали при ТМО происходит в условиях повышенной плотности и оптимального распределения дислокаций. Окончательными операциями ТМО являются немедленная закалка во избежании развития рекристаллизации и низкотемпературный (Т=100…300 °С) отпуск.

Термомеханическая обработка с последующими закалкой и отпуском позволяют получить очень высокую прочность ( s= 2200…3000 МПа) при хорошей пластичности (d = 6…8%, y= 50…60%) и вязкости. В практических целях большее распространение получила ВТМО, обеспечивающая наряду с высокой прочностью хорошее сопротивление усталости, высокую работу распространения трещин, а также сниженные критическую температуру хрупкости, чувствительность к концентраторам напряжений и необратимую отпускную хрупкость.

ВТМО осуществляется в цехах прокатного производства на металлургических заводах, например, при упрочнении прутков для штанг, рессорных полос, труб и пружин.

Отпуск стали

Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической. При этом в зависимости от температуры нагрева могут быть получены состояния мартенсита, тростита или сорбита отпуска. Эти состояния несколько отличаются от соответственных состояний закалки по структуре и свойствам: при закалке цементит (в троостите и сорбите) получается в форме удлиненных пластинок, как в пластинчатом перлите. А при отпуске он получается зернистым, или точечным, как в зернистом перлите.

Преимуществом точечной структуры является более благоприятное сочетание прочности и пластичности. При одинаковом химическом составе и одинаковой твердости сталь с точечной структурой имеет значительно более высокое относительное сужение, ударную вязкость, повышенное удлинение и предел текучести по сравнению со сталью с пластинчатой структурой.

Отпуск разделяют на низкий, средний и высокий в зависимости от температуры нагрева.

Для определения температуры при отпуске изделия пользуются таблицей цветов побежалости.

| Температура, °С | Цвета каления | Температура, °С | Цвета каления |

|---|---|---|---|

| 1600 | Ослепительно бело-голубой | 850 | Светло-красный |

| 1400 | Ярко-белый | 800 | Светло-вишневый |

| 1200 | Желто-белый | 750 | Вишнево-красный |

| 1100 | Светло-белый | 600 | Средне-вишневый |

| 1000 | Лимонно-желтый | 550 | Темно-вишневый |

| 950 | Ярко-красный | 500 | Темно-красный |

| 900 | Красный | 400 | Очень темно-красный (видимый в темноте) |

Тонкая пленка окислов железа, придающая металлу различные быстро меняющиеся цвета — от светло-желтого до серого. Такая пленка появляется, если очищенное от окалины стальное изделие нагреть до 220°С; при увеличении времени нагрева или повышении температуры окисная пленка утолщается и цвет ее изменяется. Цвета побежалости одинаково проявляются как на сырой, так и на закаленной стали.

При низком отпуске (нагрев до температуры 200-300° ) в структуре стали в основном остается мартенсит, который, однако, изменяется решетку. Кроме того, начинается выделение карбидов железа из твердого раствора углерода в альфа-железе и начальное скопление их небольшими группами. Это влечет за собой некоторое уменьшение твердости и увеличение пластических и вязких свойств стали, а также уменьшение внутренних напряжений в деталях.

Для низкого отпуска детали выдерживают в течение определенного времени обычно в масляных или соляных ваннах. Если для низкого отпуска детали нагревают на воздухе, то для контроля температуры часто пользуются цветами побежалости, появляющимися на поверхности детали.

| Цвет побежалости | Температура, °С | Инструмент, который следует отпускать |

|---|---|---|

| Бледно-желтый | 210 | — |

| Светло-желтый | 220 | Токарные и строгальные резцы для обработки чугуна и стали |

| Желтый | 230 | Тоже |

| Темно-желтый | 240 | Чеканы для чеканки по литью |

| Коричневый | 255 | — |

| Коричнево-красный | 265 | Плашки, сверла, резцы для обработки меди, латуни, бронзы |

| Фиолетовый | 285 | Зубила для обработки стали |

| Темно-синий | 300 | Чеканы для чеканки из листовой меди, латуни и серебра |

| Светло-синий | 325 | — |

| Серый | 330 | — |

Появление этих цветов связано с интерференцией белого света в пленках окисла железа, возникающих на поверхности детали при ее нагреве. В интервале температур от 220 до 330 ° в зависимости от толщины пленки цвет изменяется от светло-желтого до серого. Низкий отпуск применяется для режущего, измерительного инструмента и зубчатых колес.

При среднем (нагрев в пределах 300-500°) и высоком (500-700°) отпуске сталь из состояния мартенсита переходит соответственно в состояние тростита или сорбита. Чем выше отпуск, тем меньше твердость отпущенной стали и тем больше ее пластичность и вязкость.

При высоком отпуске сталь получает наилучшее сочетание механических свойств, повышение прочности, пластичности и вязкости, поэтому высокий отпуск стали после закалки ее на мартенсит назначают для кузнечных штампов, пружин, рессор, а высокий — для многих деталей, подверженных действию высоких напряжений (например, осей автомобилей, шатунов двигателей).

Для некоторых марок стали отпуск производят после нормализации. Этот относится к мелкозернистой легированной доэвтектоидной стали (особенно никелевой), имеющий высокую вязкость и поэтому плохую обрабатываемость режущим инструментом.

Для улучшения обрабатываемости производят нормализацию стали при повышенной температуре (до 950-970°), в результате чего она приобретает крупную структуру (определяющую лучшую обрабатываемость) и одновременно повышенную твердость (ввиду малой критической скорости закалки никелевой стали). С целью уменьшения твердости производят высокий отпуск этой стали.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Антикоррозионная обработка изделий после термической обработки

После термической обработки, связанной с применением солей, щелочей, воды и прочих веществ, могущих вызывать при длительном хранении изделий коррозию, следует провести антикоррозионную обработку стальных изделий, заключающуюся в том, что очищенные, промытые и высушенные изделия погружают на 5 минут в 20 — 30% водный раствор нитрита натрия, после чего заворачивают в пропитанную этим же раствором бумагу.

В таком виде изделия могут храниться длительное время

Классификация видов термической обработки

Для изменения свойств сплава, возникающих вследствие термической обработки, необходимо, чтобы в сплаве в результате термической обработки произошли остающиеся изменения, обусловленные в первую очередь фазовыми превращениями.

Все виды термической обработки можно разделить на четыре основные группы.

Первая группа. Предшествующая обработка может привести металл в неустойчивое состояние. Так, холодная пластическая деформация создает наклеп — искажение кристаллической решетки. При затвердевании — не успевают протекать диффузионные процессы, и состав металла даже в объеме одного зерна оказывается неоднород-

ным. Быстрое охлаждение или неравномерное приложение напряжений делает неравномерным распределение упругой деформации. Неустойчивое состояние при комнатной температуре сохраняется долго, так как теплового движения атомов при комнатной температуре недостаточно для перехода в устойчивое состояние.

Нагрев (увеличение тепловой подвижности атомов) приводит к тому, что процессы, приводящие металл в устойчивое состояние (снятие напряжений, уменьшение искажений кристаллической решетки, рекристаллизация, диффузия), достигают заметных скоростей.

Термическая обработка, заключающаяся в нагреве металла, который в результате какой-то предшествующей обработки получил неустойчивое состояние, и приводящая его и более устойчивое состояние, называется отжигом.

Если в сплавах при нагреве происходит фазовое превращение (аллотропическое превращение, растворение второй фазы и т. д.), то нагрев выше некоторой критической температуры вызывает изменение в строении сплава. При последующем охлаждении произойдет обратное превращение. Если охлаждение достаточно медленное, то превращение будет полное, и фазовый состав будет соответствовать равновесному состоянию.

Существуют два вида отжига. Если сплав не имеет фазовых превращений, то любой нагрев сплава с неравновесной структурой приводит сплав в более равновесное состояние. Такой отжиг называетсяотжигом первого рода. Если у сплава есть фазовое превращение, то нагрев сплава с неравновесной структурой (но не обусловленной закалкой) выше температуры фазовых превращений с последующим медленным охлаждением приводит сплав в более равновесное состояние. Такая обработка тоже относится к отжигу, но классифицируется как отжиг второго рода или фазовая перекристаллизация.

Вторая группа. Если в сплаве при нагреве происходят фазовые изменения, то полнота обратного (при охлаждении) превращения зависит от скорости охлаждения. Теоретически можно себе представить такие условия охлаждения, при которых обратное превращение вовсе не произойдет, и при комнатной температуре в результате быстрого охлаждения зафиксируется состояние сплава, характерное для высоких температур. Такая операция называется закалкой. Во многих случаях закалка не фиксирует совсем (или фиксирует не полностью) состояние сплава, устойчивое при высоких температурах. Поэтому предельный случай закалки, когда состояние сплава, характерное для вы-

соких температур, фиксируется, называется истинной закалкой, в отличие от закалки в более широком смысле, когда фиксируется не состояние сплава при высокой температуре, а некоторая его стадия структурного превращения, при которой в сплаве не достигнуто еще равновесное состояние.

Закалка бывает объемной (под закалку нагревают насквозь все изделие) и поверхностной (осуществляют местный, чаще поверхностный) нагрев.

Между закалкой и отжигом второго рода есть общее. И в том, и в другом случае сплав нагревается выше температуры фазового превращения, и окончательное строение приобретает в результате превращения при последующем охлаждении. Однако между обоими видами имеется и принципиальная разница.При отжиге второго рода цель охлаждения — приближение сплава к равновесному состоянию, поэтому охлаждение проводят медленно. При закалке охлаждение быстрое, чтобы отдалить структурное состояниесплава от равновесного.

Третья группа. Состояние закаленного сплава характеризуется неустойчивостью. Даже без всякого температурного воздействия в сплаве могут происходить процессы, приближающие его к равновесному состоянию. Нагрев сплава, увеличивающий подвижность атомов, способствует этим превращениям. При повышении температуры закаленный сплав все больше приближается к равновесному состоянию. Такая обработка, т. е. нагрев закаленного сплава, нониже температурыравновесных фазовых превращений,называется отпуском. И при отжиге первого рода, как и при отпуске, сплав приближается к структурному равновесию. В обоих случаях начальную стадию характеризует неустойчивое состояние, только для отжига первого рода оно было результатом предварительной обработки, при которой, однако, не было фазовых превращений, а для отпуска — предшествовавшей закалкой. Таким образом, отпуск — вторичная операция, осуществляемая всегда после закалки. Отпуск иногда называют старением. В одних случаях старением называют длительный низкотемпературный нагрев, объединяя при этом отжиг 1 рода и отпуск, в других — нагрев закаленной стали называют отпуском, а нагрев закаленных сплавов цветных металлов — старением. Сейчас рекомендуют такое разграничение отпуска и старения: отпуск — это нагрев закаленного сплава, имеющего фазовые превращения; старение — это нагрев закаленного сплава, не имеющего фазовых превращений. В этом случае закаленное

состояние характеризуется пересыщением твердого раствора. Дадим краткое определение основных видов термической обработки.

Отжиг — термическая операция, состоящая в нагреве металла, имеющего неустойчивое состояние в результате предшествовавшей обработки, и приводящая металл в более устойчивое состояние.

Закалка — термическая операция, состоящая в нагреве выше температуры превращения с последующим достаточно быстрым охлаждением для получения структурно неустойчивого состояния сплава.

Отпуск — термическая операция, состоящая в нагреве закаленного сплава ниже температуры превращения для получения более устойчивого структурного состояния сплава.

Кроме этих основных видов термической обработки, имеются еще два принципиально отличных способа, представляющих сочетание термической обработки с металлургией или механической технологией.

Способность металлов растворять различные элементы позволяет при повышенных температурах атомам вещества, окружающего поверхность металла, диффундировать внутрь него, создавая поверхностный слой измененного состава. При этой обработке изменяется не только состав, но и структура поверхностных слоев, а иногда сердцевины. Такая обработка называется химико-термической обработкой (ХТО). К этому виду химико-термической обработки относится как бы обратный процесс — удаление элементов путем подбора соответствующих сред. Диффузионная подвижность неметаллов (С, N, О, Н, В) отлична от подвижности металлов, поэтому химико-термическую обработку подразделяют на диффузионное насыщение неметаллами и металлами.

В последнее время применение получает обработка, в которой в едином технологическом процессе сочетаются деформация и структурные превращения. Такая обработка получила название деформационно-термическая. В зависимости от того, когда осуществляется пластическая деформация до или после превращения, деформационно-термическую обработку разделяют на термомеханическую обработку ТМО (деформация осуществляется до превращения) и механико-термическую обработку МТО (деформация осуществляется после превращения). Таким образом, к трем основным видам термической обработки (отжиг, закалка, отпуск) должны быть добавлены две сложные обработки:

химико-термическая обработка — нагрев сплава в соответствующих химических реагентах для изменения состава и структуры поверхностных слоев:

деформационно-термическая обработка — деформация и последующая термическая обработка, сохраняющая в той или иной форме результаты наклепа.

10.3. Основные виды термической обработки стали

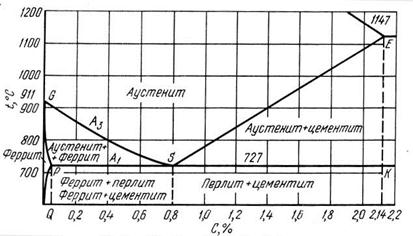

Если основой при рассмотрении термической обработки сплавов является соответствующая диаграмма состояния, то, очевидно, что основой для изучения термической обработки стали является диаграмма железо — углерод. Поскольку мы рассматриваем термическую обработку стали, то нам интересны только сплавы с концентрацией до 2 % С и соответственно область на диаграмме железо—углерод с концентрацией углерода до 2 % (точнее до 2,14 % С).

Естественно, что верхней температурной границей при термической обработке является линия солидуса, поэтому процессы первичной кристаллизации и, следовательно, верхняя часть диаграммы для нас в данном случае не имеют большого значения.

Участок диаграммы железо-углерод, который мы будем рассматривать, изображен на рис.48.

Приведем общепринятые обозначения критических точек.

Критические точки обозначаются буквой А.

Рис.48. «Стальной» участок диаграммы Fe-C

Нижняя критическая точка, обозначаемая А1, лежит на линии PSK и соответствует превращению аустенит ↔ перлит. Верхняя критическая точка А3, лежит на линии GSЕ и соответствует началу выпадения или концу растворения феррита в доэвтектоидных сталях или цементита (вторичного) в заэвтектоидных сталях. Чтобы отличить критическую точку при нагреве от критической точки при охлаждении, рядом с буквой А ставят букву с, в первом случае и r — во втором.

Следовательно, критическая точка превращения аустенита в перлит обозначается Аr1, а перлит в аустенит Ас1, начало выделения феррита из аустенита обозначается Аr3; конец растворения феррита в аустените Ас3. Начало выделения вторичного цементита из аустенита обозначается также Аr3, а конец растворения вторичного цементита в аустените — Ас3 .

Ниже дана характеристика основных видов термической обработки стали в соответствии с выше приведенной классификацией.

Отжиг — фазовая перекристаллизация, заключающаяся в нагреве выше Ас3 с последующим медленным охлаждением. При нагреве выше Ас1, но ниже Ас3 полная перекристаллизация не произойдет; такая термическая обработка называется неполным отжигом. При отжиге состояние стали приближается к структуре равновесному; структура стали после отжига: перлит + феррит, перлит или перлит + цементит.

Если после нагрева выше Ас3 провести охлаждение на воздухе, то это будет первым шагом к отклонению от практически равновесного структурного состояния. Такая термическая операция называется нормализацией.

Закалка — нагрев выше критической точки Ас3 с последующим быстрым охлаждением. При медленном охлаждении аустенит распадается на феррит + цементит при Аr1. С увеличением скорости охлаждения превращение происходит при более низких температурах. Феррито-цементитная смесь по мере снижения Аr1 становится все более мелко дисперсной и твердой. Если же скорость охлаждения была так велика и переохлаждение было так значительно, что выделение цементита и феррита не произошло, то и распада твердого раствора не происходит, а аустенит (γ-твердый раствор) превращается в мартенсит (пересыщенный твердый раствор углерода в α-железе). Неполная закалка — термическая операция, при которой нагрев проводят до

температуры лежащей выше Ас1, но ниже Ас3 и в структуре стали сохраняется доэвтектоидный феррит (заэвтектоидный цементит).

Отпуск — нагрев закаленной стали ниже Ас1и последующее медленноеохлаждение.

Для стали возможны различные виды химико-термической обработки в зависимости от элемента, диффундирующего в сталь. Насыщение стали углеродом называется цементацией, азотом — азотированном, алюминием — алитированием, хромом — хромированием и т. д.

Термомеханическая обработка стали — нагрев до аустенитного состояния, деформация стали в аустенитном состоянии (в стабильном состоянии — выше Ас3 или в нестабильном переохлажденном состоянии) и окончательное охлаждение с протекающим при этом превращением наклепанного аустенита.

10.4. Четыре основных превращения в стали

При изучении кристаллизации мы видели, что этот процесс превращения жидкости в твердое вещество и наоборот совершается вследствие большей устойчивости одного или другого состояния.

Фазовые превращения, которые совершаются в стали, также вызваны тем, что вследствие изменившихся условий, например температуры, одно состояние оказывается менее устойчивым, чем другое. Этим и вызываются превращения, протекающие в стали.

Рассматривая структурные превращения в стали, мы, прежде всего, должны указать, что основными являются три структуры, а переход их из одной в другую характеризуют основные превращения.

Укажем эти структуры:

аустенит (А) — твердый раствор углерода в γ-железе Feγ (С);

мартенсит (М) — пересыщенный твердый раствор углерода в α-железе Feα (С);

перлит (П) — эвтектоидная смесь из одновременно образующихся феррита и карбида Feα + Fe3С (ничтожно малой равновесной растворимостью углерода в феррите пренебрегаем).

При термической обработке стали наблюдаются четыре основных превращения.

I. Превращение перлита в аустенит, протекающее выше точки Ас1, выше температуры стабильного равновесия аустенит—перлит; при этих температурах из трех основных структур минимальной свободной энергией обладает аустенит:

II. Превращение аустенита в перлит, протекающее ниже А1:

III. Превращение аустенита в мартенсит:

Feγ (С) → Feα (С) или А →М

Это превращение наблюдается ниже температуры метастабильного равновесия аустенит—мартенсит (То). При То более устойчивой фазой является перлит, однако работа, необходимая для образования мартенсита из аустенита, меньше, чем для образования перлита, поэтому ниже То образование перлита (феррито-карбидной смеси) из аустенита может произойти только в результате превращения аустенита в мартенсит, а затем уже мартенсита в перлит.

Таким образом, аустенито-мартенситное превращение в данном случае является промежуточным в процессе перехода аустенита в перлит.

IV. Превращение мартенсита в перлит, точнее, в феррито-карбидную смесь:

Оно происходит при всех температурах, так как при всех температурах свободная энергия мартенсита больше свободной энергии перлита (точнее феррито-карбидной смеси).

10.5. Образование аустенита

Превращение перлита в аустенит в полном соответствии с диаграммой состояния Fе—С может совершиться лишь при очень медленном нагреве. При обычных условиях нагрева превращение запаздывает и получается перенагрев, т. е. превращение происходит лишь при температурах, несколько более высоких, чем указано на диаграмме Fe—C.

Перенагретый выше критической точки перлит с различной скоростью в зависимости от степени перенагрева превращается в аустенит.

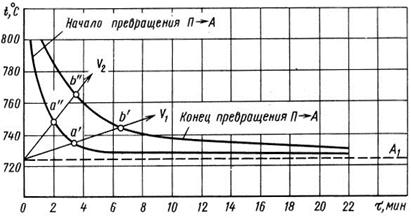

На рис. 49 приведены данные, показывающие время превращения перлита в аустенит для стали, содержащей 0,86 % С, при разных температурах (в зависимости от степени перенагрева). Расположение кривых показывает, что чем выше температура, тем быстрее (т. е. за меньший отрезок времени) протекает превращение.

Например, при 780 °С превращение перлит + аустенит завершится за 2 мин. а при 740 °С — за 8 мин.

Рис. 49.Превращения перлита (П) в аустенит (А) при постоянной температуре

Диаграмма, приведенная на рис. 49, дана в координатах температура — время, поэтому на нее можно нанести кривые нагрева.

Луч соответствует нагреву стали с какой-то определенной скоростью v2. Он пересекает линии начала и конца превращения в точках а" и b". Следовательно, при непрерывном нагреве со скоростью v2 мы зафиксируем превращение, протекающее в интервале температур от точки а" до точки b". Если нагрев был более медленным, то луч v1 пересекает кривые превращения при более низких температурах (точки а' и b'), и превращение произойдет тоже при более низких температурах.

Кривые начала и конца превращения, асимптотически приближаясь к горизонтали А1 пересекут ее в бесконечности. Нагрев с бесконечно малой скоростью пересечет горизонталь А1 в бесконечности, где сливаются кривые начала и конца превращения и где превращение перлита в аустенит произойдет в одной «точке», т. е. при постоянной температуре. Это, очевидно, и будет случай равновесного превращения — по диаграмме Fe—С. Реальные превращения, в отличие от равновесных, протекают при температуре выше А1 и не при одной температуре, а в интервале температур, лежащем тем выше, чем быстрее нагреваем сталь.

Окончание процесса превращения характеризуется образованием аустенита и исчезновением перлита. Однако этот вновь образо-

вавшийся аустенит даже в объеме одного зерна неоднороден. В тех местах, в которых ранее были пластинки (или зерна) перлитного цементита, содержание углерода больше, чем в тех местах, где залегали пластинки феррита. Поэтому только что образовавшийся аустенит неоднороден.

Для получения однородного по составу (гомогенного) аустенита при нагреве требуется не только перейти через точку окончания перлитно-аустенитного превращения, но и перегреть сталь выше этой точки или дать выдержку для завершения диффузионных процессов внутри аустенитного зерна.

Скорость гомогенизации аустенита в значительной степени определяется исходной структурой стали — степенью дисперсности цементита и его формой. Чем мельче частицы цементита и, следовательно, больше их суммарная поверхность, тем быстрее происходят описанные превращения.

Виды термической обработки металлов

Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а, следовательно, и свойства является термическая обработка.

Основы термической обработки разработал Чернов Д.К.. В дальнейшем они развивались в работах Бочвара А.А., Курдюмова Г.В., Гуляева А.П.

Термической обработкой называют тепловое воздействие на металл с целью придания металлу необходимых механических и физических свойств в результате изменения внутреннего строения (структуры) металла.

Термической обработке подвергают большинство заготовок (полуфабрикатов) и изделий из стали и цветных сплавов. Именно термическая обработка позволяет изменять структуру металла в нужном направлении и позволяет получать необходимый уровень твердости, прочности, пластичности и других свойств.

Режим термической обработки характеризуют следующие основные параметры: скорость и режим нагрева, максимальная температура нагрева, время выдержки в печи при температуре нагрева, и скорость и режим охлаждения.

Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металла. Термическую обработку используют либо в качестве промежуточной операции для улучшения обрабатываемости полуфабриката давлением, резанием и др., либо как окончательную операцию технологического процесса, обеспечивающую заданный уровень физико-механических свойств детали.

Термическая обработка включает в себя нагрев, выдержку и охлаждение металла, выполняемые в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств. Обычно ее схематично можно представить в виде графика в осях температура – время, (рис. 21).

Термическая обработка подразделяется на собственно термическую, химико-термическую и термомеханическую (или деформационно-термическую).

Собственно термическая обработка заключается только в термическом воздействии на металл или сплав, химико-термическая — в сочетании термического и химического воздействия, термомеханическая — в сочетании термического воздействия и пластической деформации.

Рис.21. График термообработки

Собственно термическая обработка включает следующие основные виды:

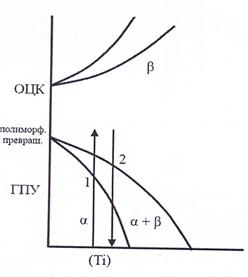

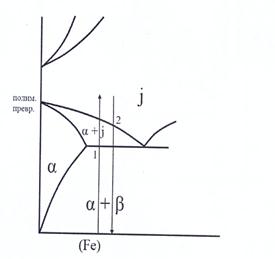

-закалку с полиморфным превращением

-закалку без полиморфного превращения

Эти виды термической обработки относятся и к сталям, и к цветным металлам.

Отжиг

Отжиг– термическая обработка, заключающаяся в нагреве металла до определенной температуры, выдержки и охлаждении с отключенной печью (т.е. с минимально возможной скоростью, порядка 50-100 град/час).

Отжиг 1 рода – применяется для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутренние напряжения. Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение

Разновидностями отжига первого рода являются:

· отжиг для снятия внутреннего напряжения после ковки, сварки, литья.

Гомогенизационный (диффузионный) отжиг - это термическая обработка, при которой главным процессом является устранение последствий дендритной ликвации (химической неоднородности) в отливках и слитках. Он представляет собой длительную выдержку при высоких температурах, при которых протекают диффузионные процессы, не успевшие завершиться при кристаллизации. Ориентировочная температура для сталей -1100-1300 о С в течение 20-50 ч, для алюминиевых сплавов 420-450 о С.

Рекристаллизационный отжиг - это термическая обработка деформированного металла, при которой главным процессом является рекристаллизация металла. Этот вид отжига устраняет отклонения в структуре от равновесного состояния, возникающие при пластической деформации. При обработке давлением, особенно холодной, металл наклёпывается, его прочность возрастает, а пластичность снижается из-за повышения плотности дислокаций в кристаллитах. При нагреве наклёпанного металла выше некоторой температуры развивается первичная, и затем собирательная рекристаллизация, при которой плотность дислокаций резко снижается. В результате металл разупрочняется и становится пластичнее. Такой отжиг используют для улучшения обрабатываемости давлением и придания металлу необходимого сочетания твёрдости, прочности и пластичности. Как правило, при рекристаллизационном отжиге стремятся получить без текстурный материал, в котором отсутствует анизотропия свойств. В производстве листов из трансформаторной стали рекристаллизационный отжиг применяют для получения желательной текстуры металла, возникающей при рекристаллизации.

Отжиг для снятия внутренних напряжений - это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений при нагреве и охлаждении. Отжиг, уменьшающий напряжения, применяют к изделиям, в которых при обработке давлением, литье, сварке, термообработке и др. технологических процессах возникли недопустимо большие остаточные напряжения, взаимно уравновешивающиеся внутри тела без участия внешних нагрузок. Остаточные напряжения могут вызвать искажение формы и размеров изделия во время его обработки, эксплуатации или хранении на складе. При нагревании изделия предел текучести снижается и, когда он становится меньше остаточных напряжений, происходит быстрая их разрядка путём пластического течения в разных слоях металла.

Отжиг II рода – отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии. Этот вид отжига проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии.

Рис.22.Изменение структуры при отжиге II рода

Отжиг второго рода проводят с целью получения равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием. Он характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью или на воздухе. В последнем случае процесс называется нормализацией. Отжиг 2-го рода применяют чаще всего для общего измельчения структуры, смягчения и улучшения обрабатываемости резанием.

Виды термической обработки

Любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени. По графику можно определить температуру нагрева, скорости нагрева и охлаждения, длительность выдержки при температуре нагрева и общую продолжительность процесса, но получить информацию о виде термической обработки не представляется возможным. Вид термической обработки определяется не характером изменения температуры во времени, а типом фазовых и структурных изменений в металле. Основываясь на этом признаке, А. А. Бочвар разработал классификацию основных видов термической обработки металлов и сплавов.

Термическая обработка подразделяется на собственно термическую, химико-термическую и термомеханическую обработки.

Собственно термическая обработка заключается только в термическом воздействии на металл или сплав. При химико-термической обработке дополнительно производится диффузионное насыщение металлами и неметаллами. Термомеханическая обработка предусматривает сочетание термического воздействия и пластической деформации.

Собственно термическая обработка включает следующие основные виды: отжиг; закалка; отпуск и старение.

Отжиг – операция термической обработки, включающая нагрев стали, как правило, выше температуры фазовых превращений, выдержку и последующее медленное охлаждение, осуществляемое, чаще всего, вместе с печью.

При медленном охлаждении стали по своему состоянию приближаются к фазовому и структурному равновесию, а получаемые структурные составляющие соответствуют диаграмме «железо – цементит». После отжига сталь имеет низкие значения твердости и прочности и высокую пластичность.

В большинстве случаев отжиг является подготовительной термической обработкой. Отжигу подвергают отливки, поковки, прокат. В некоторых случаях отжиг является конечной термической обработкой, например отжиг крупных отливок.

Различают отжиг I и II рода.

2.3.1.1 Отжиг I рода

Отжиг 1-го рода частично или полностью устраняет отклонения от равновесного состояния, возникшие при предыдущей обработке, причем его проведение не обусловлено фазовыми превращениями. Различают следующие разновидности отжига 1-го рода: диффузионный, рекристаллизационный и релаксационный.

Диффузионному или гомогенизирующему отжигу подвергают отливки и слитки из легированных сталей для уменьшения дендритной ликвации. Металл нагревают до температур 1100…1200°С, при которых наиболее полно протекают диффузионные процессы, необходимые для выравнивания химического состава по всему объему детали.

Нагрев осуществляется со скоростью 100-150 град/ч, а продолжительность выдержки зависит от химического состава стали и массы садки. Чрезмерно длительные выдержки при гомогенизации нецелесообразны, так как они снижают производительность процесса и приводят к излишнему расходу энергоресурсов. Время выдержки при диффузионном отжиге может достигать нескольких десятков часов.

После гомогенизации сталь имеет крупное зерно, которое измельчается при последующей обработке давлением или обычном полном отжиге.

Рекристаллизационному отжигуподвергают холоднодеформированный металл для снятия наклепа. Кроме рекристаллизации феррита при отжиге могут происходить коагуляция и сфероидизация цементита, что повышает пластичность и облегчает обработку давлением. Данный вид термической обработки предусматривает нагрев стали выше температуры рекристаллизации. Для низкоуглеродистых сталей (до 0,2%С) температуру отжига после прокатывания или штампования заготовок выбирают в пределах 680…700 о С с выдержкой до 10 часов. Отжиг калиброванных прутков после холодной протяжки из легированных сталей проводят при 680…740 о С в течение 0.5…1.5 ч.

Релаксационный отжиг используют для обработки литья, сварных соединений и механообработанных деталей, когда в результате неравномерного охлаждения или неоднородного пластического деформирования возникают напряжения, наличие которых может вызвать изменение размеров и деформацию деталей.

Отжиг для снятия напряжений осуществляется при температурах 160… 700 о С с последующим медленным охлаждением. Например, для многих деталей прецизионных станков проводят отжиг при 570…600 о С в течение 2…3 часов после основной механической обработки и при 160…180 о С такой же продолжительности после окончательной механической обработки для снятия шлифовальных напряжений. Отжиг для снятия напряжений после сварки проводится при 650…700 о С.

2.3.1.2 Отжиг II рода

Отжиг II родазаключается в нагревании стали до температур свыше АС1 или АС3, выдержке и последующем медленном охлаждении. В процессе нагрева и охлаждения происходят фазовые превращения, которые определяют структуру и свойства стали.

Основные цели отжига: перекристаллизация стали, снятие внутренних напряжений, снижение твердости и улучшение обрабатываемости.

При фазовой перекристаллизации в процессе отжига измельчается зерно, устраняется видманштеттовая структура и строчечность. Характерным структурным дефектом стальных отливок и сталей, нагретых до температур 1100…1200 о С (явление перегрева), является наличие крупного зерна аустенита. При ускоренном охлаждении крупнозернистого аустенита создаются условия для образования видманштеттовой структуры, которая характеризуется тем, что кристаллы доэвтектоидного феррита ориентированно произрастают относительно кристаллической решетки аустенита и имеют форму пластин. Видманштеттов феррит наблюдается лишь в сталях, содержащих менее 0,4 % С и наиболее четко проявляется при ускоренном охлаждении стали в интервале температур от А1 – 50 о С до 600..550 о С.

Строчечная структура возникает из-за загрязнения неметаллическими включениями, которые при обработке давлением вытягиваются, и феррит, зарождаясь на них, образует вытянутые скопления.

Еще одной важной целью отжига является предотвращение образования флокенов при производстве крупных поковок.

Известно, что одной из главных причин образования флокенов является повышенное содержание водорода в стали. Флокены обычно образуются в катаной стали или в поковках, но иногда встречаются и в литой стали. Как правило, они располагаются в центральной части поковок и берут свое начало в ликвационных участках, обогащенных углеродом, фосфором, серой и легирующими элементами.

Причиной образования флокенов является диффузионно-подвижный водород, а температура их образования лежит ниже 200 о С. Образованию флокенов способствует наличие дополнительных внутренних напряжений (структурных, термических и механических), которые увеличивают локальную концентрацию водорода в твердом растворе. Только растягивающие напряжения при совместном действии с водородом могут вызвать образование флокенов, сжимающие напряжения уменьшают опасность флокенообразования.

Все стали общего назначения по степени флокеночувствительности подразделяют на четыре группы. К первой группе относят углеродистые стали 15…55. Во вторую группу включены низколегированные стали: 20Х…55Х, 10Г2, 50Г, 50Г2, 60ХГ, 15ХМ, 35ХМ, 38Х2МЮА, 20ГС, 25ГС, 20ХГСА, 35ХГСА, 08ГДНФ. Третью группу составляют среднелегированные стали: 20ХН; 40ХН; 50ХН; 60ХН; 40ХНМ; 34ХН1МА; 38ХГН; 12Х1М1Ф; 15Х1М1Ф; 5ХГМ. Высоколегированные стали 34ХН3М. 38ХН3М, 18Х2Н4МА, 5ХНМ, 5ХНМ2 по своей флокеночуствительности отнесены к четвертой группе.

Продолжительность противофлокенного отжига поковок, в зависимости от флокеночувствительности стали и размеров поковок, может достигать несколько сотен часов, что делает этот процесс дорогостоящим.

Существуют следующие виды отжига 2-го рода: полный, неполный и изотермический отжиг. (рис. 13).

При полном отжиге доэвтектоидная сталь нагревается выше Ас3 на 30~50°С, выдерживается при этой температуре до полного завершения фазовых превращений и медленно охлаждается. При этом ферритно-перлитная структура превращается при нагреве в аустенитную, которая при последующем медленном охлаждении распадается на феррит и перлит, и, таким образом, происходит полная перекристаллизация.

На практике скорость нагрева обычно близка к 100 град/ч, а продолжительность выдержки колеблется от 0,5 до 1 ч на 1 т нагреваемого металла. Медленное охлаждение с температуры нагрева должно обеспечить распад аустенита с образованием перлита. Легированные стали охлаждают значительно медленнее (10 - 100 град/ч), чем углеродистые (150 - 200 град/ч).

Рисунок 13 - Схемы проведения отжига и нормализации

доэвтектоидной стали

Чрезмерное превышение температуры нагрева над точкой Ас3 вызывает рост зерна аустенита, что ухудшает свойства стали.

Неполный отжигзаключается в нагреве выше АС1 и медленном охлаждении. При этом происходит частичная перекристаллизация только перлита, а феррит в доэвтектоидных сталях и цементит в заэвтектоидных не претерпевают изменений.

Неполному отжигу подвергают доэвтектоидные стали с целью снятия внутренних напряжений и улучшения обрабатываемости резанием. Применение его допустимо лишь в том случае, когда нагрев в процессе предварительной обработки давлением не привел к образованию крупного зерна (иначе необходим полный отжиг с фазовой перекристаллизацией).

Неполный отжиг заэвтектоидных сталей называется сфероидизирующим. В результате получают структуру зернистого перлита. Охлаждение при сфероидизации должно быть медленным, чтобы обеспечить распад аустенита на ферритно-карбидную смесь и коагуляцию образовавшихся карбидов. Целью проведения сфероидизирующего отжига является улучшение обрабатываемости резанием. Кроме этого, стали со структурой зернистого перлита менее склонны к перегреву, образованию трещин и деформации при последующей закалке.

Изотермический отжигчасто проводят на практике с целью экономии времени. В этом случае деталь нагревают, а затем быстро охлаждают (чаще переносом в другую печь) до температуры, лежащей ниже АС1 на 50-100°С. При этой температуре деталь выдерживается до полного распада аустенита (т. е. осуществляется изотермическая выдержка), после чего охлаждается на воздухе (рис. 13).

В настоящее время изотермический отжиг часто применяют для легированных сталей, так как он сокращает продолжительность процесса. Для ускорения отжига температуру изотермической выдержки желательно выбирать близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области.

После изотермического отжига получается более однородная структура, что связано с выравниванием температуры по сечению детали и превращением по всему объему одновременно.

2.3.1.3 Нормализация

Нормализацией называется нагрев доэвтектоидной стали до температуры выше АС3, а заэвтектоидной – выше Аcm на 30…50°С с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали и устранение крупнозернистой структуры, возникающей при литье или ковке.

В результате охлаждения на воздухе распад аустенита на ферритно-цементитную смесь происходит при более низких температурах, а следовательно, повышается дисперсность её структуры и твердость. Полученная структура называется сорбитом.

Нормализации подвергают низкоуглеродистые стали вместо отжига. Твердость при этом выше, чем при отжиге, но для низкоуглеродистых сталей ее значения достаточно низкие. При этом по сравнению с отжигом улучшается качество поверхности при резании.

Для среднеуглеродистых сталей нормализацию применяют вместо закалки и высокого отпуска. Механические свойства при этом снижаются, но уменьшается деформация изделий по сравнению с возникающей при проведении закалки и высокого отпуска.

Высокоуглеродистые (заэвтектоидные) стали подвергают нормализации с целью устранения цементитной сетки.

Нормализацию с последующим высоким отпуском (600 - 650°С) часто применяют для исправления структуры легированных сталей вместо отжига.

Читайте также: