Камень обдирочный по металлу

Собственно какой он: лучший обдирочный камень, из синтетиков или натуралов возможно? Тот камень, которым создается геометрия, в частности по углеродки. Какой быстрее и при этом аккуратнее работает (не создает сколов и глубоких рытвин на РК.

Разумеется многие назовут алмазы, ну а кроме них?

Мне понравился Shapton Pro 320, под Апекс напиленный. Даже больше чем 220-й, хотя он вообще лютый.

Но я по углеродке пока не работал. На этих пробовал: 420HC, S30V, 8Cr13Mov, AUS8, D2.

Сколов не замечал, правда и стали не супер хрупкие, особо больших рытвин тоже не видел, все потом финишируется без проблем, тем же шэптоном или борайдом.

"Лучшего" обдирочного камня нет, равно как и "лучшего" финишного.

При работе вручную, отдаю предпочтение японским синтетическим водникам, в основном суэхиро\серакс. Для некоторых клинков - вашиты, софт-арканзас и хиндостаны.

Для совсем грубой обдирки инструмента, который это позволяет, использую грубые бруски из оксида-алюминия и КК. В том числе нортоновские индиа и кристалон, последнее время.

При работе на приспособе - предпочитаю Борайды или нортон индиа, ну и вашиты.

Алмазы - изредка. На их долю применения у меня приходится процентов 5 во всех заточных работах.

Самый лучший обдирочный камень - это оксид алюминия 250 грит на Тормеке и ему подобными устройствами, с водяным охлаждением и маленькими оборотами(90 оборотов в минуту).

Рекомендую обратить внимание. Очень достойный камень

Тоже немного не в тему, но вот мой "лучший обдирочный камень"

Жаль, что к нему сразу правильные руки в наборе не прилагаются , приходится пока припуск под алмазы оставлять

Очень быстро и весело грызёт сталь Boride Ruby. Быстро по любым сталям, не удалось попробовать только на высоко-ванадиевых.

Зерно у него оксид алюминия, поэтому работает несколько деликатнее, чем абразивы с карбидом кремния или, тем более, алмазы. Но на РК все равно лучше не выходить..

я тоже успел попробовать разные мех. устройства.

обдирают они, конечно, быстро

но пыль от них летит во все стороны и пыль эта нехорошая

поэтому применять всё это в жилых помещениях и в ближайших их окрестностях не советую.

И работать без респиратора или системы пылеудаления тоже.

Посматриваю в сторону японцев. и проникаюсь уважением.

У них практически на всех более-менее серьёзных машинах для заточки работа ведётся с водой, а значит без пыли и без риска перегреть сталь.

мех. обдирка --- это отдельная тема, с кучей своих ньюансов

поэтому вижу целесообразным рассматривать её отдельно от камней.

Скорости и давления при мех. обдирке совсем другие, поэтому требования к абразивам не такие, как при ручной заточке.

Николай, снова не в тему.

На малых оборотах ничего не летит, больше на пол сыпется, круг и шкурку можно смачивать водой - на малых оборотах она не улетает с них.

И в заключении - не так ужи много приходится снимать железа при обдирке подводов, а диск из шкурки наждачной практически не сыпется на таких оборотах если давить от дури не будешь.

В тему к Fedor_C.

Нанива оомура. Карбид кремния, 150 грит. 8 баков камень и столько же доставка. Работает по углеродке. На нерже сыплется.

а чем он так понравилcя?

я пробовал все --- и 120 и 220 и 320

мне показалось, что 220 работает гораздо веселее, чем 120

понятно, что это от стали ещё зависит. но тем не менее

Николай, я понимаю что отвечать вопросом неприлично, но . ты пробовал новые, или уже бывшие в работе камни?

У них есть "панцирь", небольшой, но есть.

Сталь я пробовал разную, не ножевую, какая именно не скажу, потому что не знаю какая была сталь на старых шведских и немецких стамесках, и работал в основном по плоскости.

Именно там была нужда в снятии металла для выравнивания плоскости.

Мне давали на тест б/у камни 220 и 320 серии Pro. На 220-м работали с одной стороны, на второй, нерабочей стороне была "корка". Камни хорошие, быстрые, но 120 оказался быстрее.

Кстати, Shapton 120 - шустрее чем Norton Coarse.

yemz писал(а): Николай, я понимаю что отвечать вопросом неприлично, но . ты пробовал новые, или уже бывшие в работе камни?

У них есть "панцирь", небольшой, но есть.

yemz писал(а): Сталь я пробовал разную, не ножевую, какая именно не скажу, потому что не знаю какая была сталь на старых шведских и немецких стамесках, и работал в основном по плоскости.

Именно там была нужда в снятии металла для выравнивания плоскости.

выравнивание плоскости стамесок --- специфическая задача

на ней камни себя проявляют совсем не так, как при работе на фаске

Все таки, с точки зрения затрат, оптимальна алмазная паста на притирах (чугун, бронза, медь и т.д.), особенно при выведении плоскостей.

Очень, кстати, неплохо обдирает КвикКат, (который QuickCut UPB-7 на странице у Алексея LyapaDara).

Достаточно грубый с обеих сторон, на одной настолько грубый, что может самолетное крыло подточить. Наверное.

цитата: Originally posted by Viziter:

Все таки, с точки зрения затрат, оптимальна алмазная паста на притирах (чугун, бронза, медь и т.д.), особенно при выведении плоскостей.

это хорошо работает только на этапе доводки. На обдирке оно неприемлемо медленно.

А затраты времени самые дорогостоящие.

Отлично. Просто -- отличные фото и обзор.

Мне кажется, что РК после винтажного получилась настолько глубоко изрезаной, что придется гораздо дольше выводить предыдущую риску. Не?

И, по макрофото брусков похоже, что гриндермановский сделан из зеленого КК, а винтажный из черного. Они, все-же, несколько разными свойствами обладают.

Хотя, с другой стороны, предназначенный для керамики зеленый КК должен был бы быть, по идее, более устойчивым и иметь более абразивные грани, а стало быть -- более агрессивно резать. Что на фото никак не отмечается.

Если я не заблуждаюсь.

Ярослав - фото как всегда - завидки берут..

По работе - я практически то же самое делаю - единственно начинаю с алмаза 50/40 - потому как по моему чистому ИМХУ его производительность по вязким сталям выше чем 100/80 - а дальше тоже перехожу на Гриндермановский F320 - очень он мне нравится

Более того на суховатых порошках даже 50/40 вырывает сколы - поэтому либо 20/14 на обдирке ( ну или 28/20 эльбор если кромка небольшая) либо недосведение на алмазе и выход на РК на КК

Винтажный конечно кромочку почище оставляет - видать зерно по однороднее, но учитывая что это этап после которого ещё все чистить - не критично, гриндермановкий за счет более высокой производительности рулит

Изначально написано dmitrichW:

Да, смотреть страшно, но фотки что надо.

Ярослав, откуда продольная полоса на 3ей фотке подводов?

Спасибо!

Осталась от движения вдоль, когда подрезал заусенку.

Что поделать - в этом масштабе после любой обдирки выглядит страшновато!

Благодарю!

Согласен, но именно по этому быстрорезу у меня ранее алмаз 50\40 показывал резкое падение производительности - им слишком долго работать. А 100\80 и потом сразу КК - вполне-вполне.

Да, с кромки ещё полно убирать, так что и в самом деле некритична разница.

В смысле?

Сравнивалась обдирка на брусках КК с зерном одной фракции.

Результат алмаза показан как состояние фаски перед пробами, с комментарием по поводу аспектов применения - а то не написал бы, что там нет толком проработки кромки и доточки на алмазе до заусенца, так потом некоторые напишут что "алмаз так чисто работает, а КК вырывы даёт" ))))))))))

Или Вы имеете ввиду сказанное по поводу падения производительности на 50\40 после 100\80?

Разумеется, имеется ввиду сопоставление производительности адекватное этапу. То, как снимает для своего этапа 100\80 по этому быстрорезу, 50\40 на своём этапе не в состоянии - крайне медленно и уныло.

Я сам удивился, однако в данном конкретном случае вот такая вот странность.

Изначально написано almedic:

. И, по макрофото брусков похоже, что гриндермановский сделан из зеленого КК, а винтажный из черного. Они, все-же, несколько разными свойствами обладают. .

У меня вот подозрения что например Шэптон 220 с чёрным карбидом кремния - так это или мне кажется?

Но его я пока не успел на быстрорезе опробовать.

oldTor писал(а): У меня вот подозрения что например Шэптон 220 с чёрным карбидом кремния - так это или мне кажется?

Камень обдирочный по металлу

Итак, давняя задумка по написанию статьи по теме эффективного способа снятия спусков на клинках свершилась.

(Бурные аплодисменты, плавно перетекающие в овации)

Начинаем на пальцах показывать, как можно провести это мероприятие простым, до безобразия, способом.

Все фото кликабельны и открываются в новом окне.

Часть 1. Общая теория и методы обработки.

Для удобства понимания процесса шлифовки и определения некоторых специфических терминов повесим вот эту справочную картинку.

Спасибо камраду Stingy за проделанную работу.

Для этого нам понадобятся следующие инструменты: заготовка под клинок, вырезанный из плотной бумаги силуэт клинка, УШМ (углошлифовальная машина, она же болгарка) с толстым абразивным диском диаметром 125 мм для зачистных и обдирочных работ , тиски, намертво прикрученные к верстаку, винтовая струбцина, кусок квадратной трубы или уголка, банка с водой.

Не забываем про средства безопасности, как-то очки или маска на голову для защиты от искр и абразива, наушники или беруши, для защиты ушей, перчатки. Также отдельно напомню о технике безопасности (ТБ) при работе с УШМ,

НЕЛЬЗЯ НИ ПРИ КАКИХ ОБСТОЯТЕЛЬСТВАХ СНИМАТЬ ЗАЩИТНЫЙ КОЖУХ УШМ . ,

использовать диски большего диаметра, чем рассчитано в инструменте, использовать поврежденные, мокрые(пропитанные влагой) и любые другие дефектные диски также крайне опасно для жизни и здоровья. К чему может привести несоблюдение этих требований можно почитать вот тут .

Поверьте, я не шучу на счёт кожуха и дефектных дисков.

вот конкретные примеры прилёта осколков. Я предупредил, есть более гуманные способы самоубийства. Наглядный пример как разбитый диск прилетает в голову. Слабонервным лучше не смотреть. :

Если всё вышеперечисленное есть, то приступим.

Тут следует уделить внимание УШМ и рассказать некоторые тонкости, чтобы далее не возникало вопросов, зачем и почему именно так, а не иначе. Если у вас нет пока УШМ, то позволю себе дать небольшие рекомендации по выбору оной. Данные рекомендации не претендуют на истину и основаны исключительно на собственных наблюдениях.

Выбор диаметра диска связан с банальной возможностью покупки абразива в магазинах и строительных рынках. Размер 125мм является самым распространённым в продаже, в тоже время болгарка с таким диском вполне может диски в 115 мм, также, можно ставить отработанные диски от больших болгарок, как правило, остаются примерно нужного диаметра, где-то 115-130 мм. Диски диаметром в 150 мм несколько менее распространены, но особой выгоды покупать такую болгарку нет. Так как диски дороже, машина сама тяжелее и габаритнее, что нам вовсе не надо.

Очень необходимой оснасткой УШМ является наличие регулятора оборотов . Обработка различных материалов диктует различные скорости резания, вот тут как раз и выручает регулятор. На цену инструмента он влияет, но удобство пользования от этого только вырастает значительно.

Виброзащита УШМ тоже дело крайне не последнее и наличие передней рукоятки с вибропоглощающим пояском крайне способствуют уменьшению утомляемости и безопасности при работе.

Также очень хорошим проявлением заботы о работнике будет наличие в УШМ такой полезной функции как защита от непреднамеренного пуска, система защиты от обратного удара и наличие задней рукоятки. Задняя рукоятка весьма способствует точности выполнения работ. Мощность машинки для описанных ниже работ более чем достаточна, до 1000 Вт и гнаться, за ней, не надо. Ели только не планируте использовать болгарку для других работ. Так же лёгкость инструмента является положительным фактором.

Я себе выбрал вот болгарку профессиональной серии, BOSCH GWS 15-125 CITH, сделано в Германии, купить к примеру _можно тут_ , хоть и несколько мощная для обдирки спусков, но зато, позволяет производить любые работы на стройке. Как резка арматуры и металлических профилей, керамической плитки, шлифовка бетона и прочие радости. Но в основном для строительства и покупался инструмент. Наличие чемодана и полезной оснастки уже в комплекте, также сыграло роль в выборе и покупке.

Итак, с чего начинаем.

Берём полотно механической пилы, из быстрорежущей стали (смотри записки 6) и переносим на плоскость силуэт клинка. Почему именно мехполотно, спросите вы, да всё очень просто, эту заготовку крайне сложно испортить, неумело спалив металл, дешевый и распространённый материал, не жалко испортить, если не получиться задуманное, то и не жалко выкинуть, также в связи с твердостью металла сложно содрать лишнее, что только положительно отразиться на навыках владениях болгаркой. В общем случае, для тренировки самое оно, дешево и сердито.

В дальнейшем, когда приноровитесь работать УШМ, содрать металл для вас не будет проблемой на любой заготовке, будь то быстрорезы, коррозиестойкие стали, углеродистые и так далее:

Вырезаем клинок болгаркой рядом с линией разметки, но только там где будет режущая кромка. доводим до идеала на точиле или всё той же болгаркой. Обух ни в коем случае сейчас вырезать не следует. Это сделано для того, чтобы при последующей обработке было легче шлифовать спуски без боязни завалить грани ближе к кончику клинка. Кончик клинка самое проблемное место при снятии спусков. Я ещё раз настоятельно подчеркиваю, обух вырезать не надо .

Хвостовик клинка обрабатывайте на своё усмотрение, в дальнейшем это не будет играть существенной роли.

Выводим на электроточиле силуэт клинка до задуманного, согласно вырезанному из плотной бумаги или картона шаблону. Наносим линию спусков с обеих сторон заготовки. Эта линия должна быть по возможности как можно тоньше и хорошо заметна под различными углами.

Надеюсь, при этих операциях были приняты все меры по соблюдению ТБ. Если нет, очень советую надеть очки и наушники . Это спасёт от многих неприятностей, особенно очки.

В тиски намертво зажимаем небольшой кусок прямоугольной трубы или уголка, к которой и прижимаем струбциной наш клинок. Если есть вторая струбцина, то ещё лучше, прижимаем клинок около кончика, на втором фото ниже, там, где лежит колпачок от авторучки, на переднем плане. Наличие второй струбцины желательно на длинных клинках, но необязательно, можно просто переставлять по мере надобности ближе к обрабатываемому участку. Клинок должен максимально прижиматься плоскостью к опоре. Это способствует теплоотводу.

Особо сильно затягивать не нужно, простого прижатия от смещения вполне достаточно. Струбцины ставим с противоположной от себя стороны, для удобства, таким образом, чтобы не мешали работе болгаркой. Место будущих спусков располагаем ближе к себе.

Кстати, совсем забыл, весь процесс буду показывать на примере клинка с формой американское танто, вырезанного из механического полотна из стали Р6М5. Клинки других форм делаются абсолютно также. Всё мероприятие происходит на даче, поэтому некоторые вольности окружающей действительности будут отвлекать от работы.

Немного прервёмся и посмотрим фотографии.

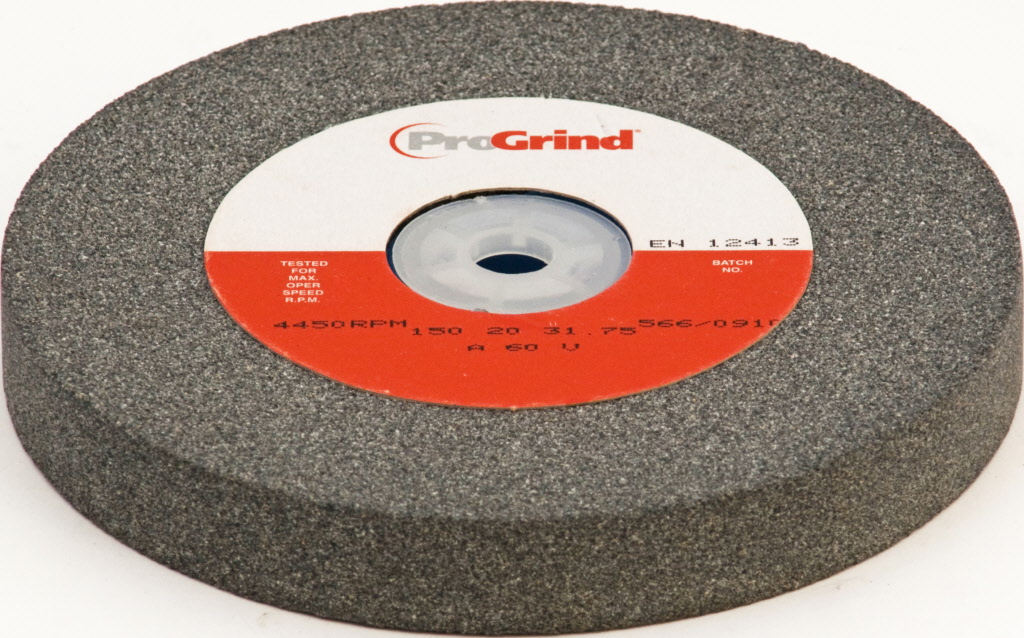

В болгарку вставляем толстый обдирочный камень по металлу . На третьем фото явно видно толщину камня, около 7 мм. Для масштаба держу в руке обыкновенную авторучку. Кстати, весьма рекомендую обдирочный камень от японской фирмы Makita , очень качественный и износостойкий абразив. Не знаю, из чего его делают, но он практически не стачивается, даже на калёной стали. И неприлично дешево стоит(всего 50 рублей за штуку) и крайне качественно работает.

Почему я говорю об обдирочном камне, а не об отрезном. Опять же это забота о том, чтобы научить вас пользоваться инструментом, не дать вам выкапывать ямы в заготовке и дать полный контроль над съёмом металла, дать почувствовать весь процесс руками и чувством осязания. Опять же, от обдирочного камня меньше вероятность получить прижоги металла и вероятность раскола камня гораздо ниже, чем у отрезного, при ошибках манипуляций с инструментом. Когда научитесь стачивать спуски с помощью обдирочного круга, вы спокойно перейдёте к отрезным толстым кругам, да именно толстым. Около 2 миллиметров толщиной, если тоньше то диск начинает вибрировать от осевых нагрузок (что нарушает требования техники безопасности) и работать им становиться опасно, поработав отрезными кругами, опять вернётесь к обдирочным, как более аккуратным. К тому же, у отрезных дисков дурная привычка вибрировать при боковых нагрузках, приводит к тому, что болгарка начинает скакать под действием вибрации как дикий мустанг. Ещё раз подчеркиваю, это очень опасно, может привести к разрушению диска, покалечите себя, окружающих людей и оборудования.

Травмы не совместимые с жизнью более чем вероятны.

Не уподобляйтесь призёрам премии Дарвина.

На поверхности клинка, где будет режущая кромка, следует нанести линию, отмечающую середину заготовки. Как вы это сделаете, не имеет принципиального значения, это просто удобство при дальнейшей работе. Способ разметки середины придумаете сами, это не сложно. Лично я этого не делаю, приноровился делать на глаз.

Ещё раз проверяем качество затяжки струбцины, проверяем зятяжку диска на болгарке, надеваем очки, встравляем бируши, включаем болгарку. Камень располагаем так, чтобы плоскость камня была перпендикулярна режущей кромке (в дальнейшем РК) клинка, при виде сверху. Если РК имеет кривизну, то правило перпендикуляра действует к любой точке кривой.

Подносим работающую болгарку к заготовке, и, едва касаясь металла клинка, аккуратно снимаем небольшую фаску по линии РК, по высоте так, чтобы отступ от линии середины клинка был равен примерно 0,2..0,3 мм, а отступ от края в сторону спусков какой получиться. Фаску снимать надо очень точно, но это в тоже время достаточно легко. Камень режет металл аккуратно и плавными, неспешными движениями вправо, влево, перемешаем болгарку по всей длине будущей режущей кромки. По возможности охлаждайте заготовку, просто поливая её обильно водой. Если, всё делать не спеша, и, немного доработать, устранив ошибки, то получиться то, что показано ниже на фото

После того, как снимем фаску по всей намеченной длине, начинаем сдирать спуск, в сторону обуха. Плавно перемещаем камень вперед, к обуху клинка. Так как на поверхности заготовки остаётся вполне отчетливый след от камня, контролировать перемещение очень просто. На фото выше видно очень хорошо и фаску и начало обдирки. Хорошо видимая граница спусков подскажет, где остановить камень. Также оформляем начало спусков около пяты клинка. Делается это пересечением торцевой поверхностью диска и цилиндрической, аккуратнейшим образом подводя абразив к намеченной линии границы спуска.

Что нам даёт фаска? Это явно видимая нижняя граница, за которую ни в коем случае не следует заезжать. Плавно водя болгаркой вперед-назад, от границы до границы, вправо-влево с амплитудой в 15-20 мм аккуратно сдираем поверхность спуска. Не забываем, что камень должен быть перпендикулярен РК (если смотреть сверху на клинок) и плоскость камня должна быть строго вертикально относительно плоскости клинка. В этом сильно помогает цилиндрическая поверхность обдирочного камня. Цилиндр катается по поверхности и отклонения от вертикали чувствуются, когда камень встаёт на ребро, так делать очень нежелательно, накопаете лишних ям. Охлаждаем заготовку, не забываем . Вот тут, вы очень быстро поймёте, почему я упомянул о весе инструмента, руки начинают быстро уставать при большой массе УШМ.

Кстати, давить не надо на болгарку , ничего хорошего из этого не выйдет, собственного веса инструмента и ваших рук вполне достаточно. Камню незачем мешать работать. Мы же хотим получить качественную вещь.

В месте отмеченной красной стрелкой желательно отставить небольшой радиус перехода линии спуска параллельной РК в линию перпендикулярной РК. В месте, обозначенном синей стрелкой, это место перехода поверхности спуска в основное тело клинка у пяты клинка также радиус необходим. На фото выше достаточно хорошо это видно.

Еще одно маленькое, но необходимое отступление, я заметил, что камень меньше греет заготовку, но эффективность съёма металла остаётся прежней, если выставить положение регулятора скорости на уровень 4-5, в моей болгарке максимальное количество оборотов достигается на цифре 6. Видимо быстрорежущая сталь предпочитает меньшую скорость резания при шлифовке, чем может обеспечить болгарка, хотя резать металл на заготовки всё же следует на максимальных оборотах.

На фото ниже видно как движется камень. Металл шлифуется небольшими порциями, на нешироком участке, поэтому испортить сразу и бесповоротно, не получиться, если только не давить на камень со всей дури. Плавно двигаем болгаркой вправо влево, место обработки хорошо видно, никуда не торопимся.

Постоянно контролируйте форму спуска. С формой спуска следует определиться заранее, я на данном клинке хочу снять спуски с лёгкой бритвенной вогнутостью. Этот контроль поверхности осуществляется подушечками пальцев. Обмакиваем пальчики в банку с водой, воду быстро переносим касательным движением на заготовку, как остынет, так и можно пощупать, что получается в процессе обработки, прямой спуск, линза или бритва. Пальцы, очень хорошо чувствуют неровности, и содрать лишний металл в нужном месте не составляет труда.

Подчеркиваю, форма спусков зависит от вашего старания выдерживать правильную геометрию, и вогнутость, прямолинейность или выпуклость зависит только от количества прохода абразивом.

Для охлаждения металла так же полезно заиметь в хозяйстве обычный распылитель. Такие штуки продают в любом хозяйственном магазине, в бутылочки с распылителем пакуют обширное наименование бытовой химии, как-то средство для мытья окон, кафеля и посуды, различные виды воска и полироли, и прочие полезные в хозяйстве жидкости. Найти не составит труда.

Продолжаем снимать лишний металл со спусков, по всей длине. Не забываем охлаждение заготовки по мере надобности, никуда не торопимся, держим камень перпендикулярно режущей кромке клинка, стараемся.

Если всё правильно сделать, никуда не заезжать и не содрать лишнего, то должно получиться вот такой прекрасный спуск.

Четкая граница спуска несколько далека от совершенства, но начало положено и это главное. Дорога в тысячу миль начинается с первого шага.

При желании и аккуратности линию спуска можно вывести практически идеально, но пока такой задачи не стоит, ибо только учимся основным приёмам работы. В будущем, научиться делать идеальную линию для вас не составит труда.

Следует остановиться и немного передохнуть. Весь процесс на снятие этого спуска у меня ушло от силы минут 15-20. Спуск в лёгкую бритву полностью готов. Но всё же, отдых рукам, спине и инструменту следует дать. На менее твердом материале, скажем, всё том же ноже от электрофуганка, спуски сдираются гораздо быстрее.

И тут, как по заказу, в фотоаппарате сели батарейки. За сим, первая часть завершена, дальнейшее мероприятие по изготовлению клинка перенесем с дачи в гараж.

Часть 2. Образцово показательная.

Намечаем вторую фаску на клинке на малом лезвии. Вышеописанный способ работает как на длинных, так и на коротких дистанциях. Сдираем фаску, контролируем правильность исполнения, устраняем недостатки.

Продвигаем вперёд камень, к обуху клинка, начинаем сдирать ненужный металл. Потихоньку, никуда не торопимся, всё делаем плавно и аккуратно.

Поскольку объём снимаемого металла не велик, данная процедура не займёт много времени. Периодически поливаем водой, выводим аккуратную линию спуска, наводим красоту, убираем прижоги. Бояться пережечь быстрорез не следует, ничего не случиться с ним.

К этому времени вы должны понять общие принципы работы обдирочным камнем и уловить взаимодействие абразива с металлом. Что должно получиться видим на фото ниже. Спуски прекрасной формы на одной стороне клинка полностью готовы к последующей окончательной шлифовке, но об этом позже.

Отложим болгарку в сторону и ещё раз внимательно поищем недостатки в проделанной работе. Если найдем, то устраним их. После переворачиваем клинок на другую сторону и надёжно закрепим струбциной. Начинаем снимать спуски ближе к будущей рукояти, аккуратно вышлифовывая начало спусков около пяты клинка. Это тонкая и точная работа, поэтому следует уделить особое внимание качеству и правильной геометрии спусков в этом месте. Ограниченная видимость в этом районе также несколько затрудняет процесс шлифовки. Но для этого есть мелкая хитрость. Если в первой части снятие спусков происходило с ориентацией клинка РК к себе, то в данном случае и только для этой операции надо перевернуть клинок РК от себя и вполне комфортно снять ненужный металл. Этот переворот клинка необходим исключительно для этой процедуры, после следует развернуть клинок спусками к себе.

Сдираем предварительную фаску. Контролируем толщину будущей РК. Эта толщина должна быть где-то 0,3-0,4 мм, так как нужен ещё припуск на последующую шлифовку. Обдираем спуск до необходимой геометрии, постоянно поливая водой. Воду придётся лить несколько чаще, чем на первом спуске, так как металл более тонкий и, следовательно, греется быстрее. Выведя необходимую геометрию поверхности спуска, приступаем к последнему, четвертому спуску. Тут так же не должно возникнуть у вас вопросов, ведь ранее уже проделывали такую работу. Любуемся на готовый к окончательной шлифовке клинок.

Шлифовка клинка с бритвенными спусками на камне электроточила (или контактном ролике лентошлифовального станка) не является чем-то сложным. Камень попадает в углубление спуска, и катать клинок, по этой направляющей, весьма просто. Если у вас не получается данная процедура, то не огорчайтесь и потренируйтесь на не нужной железяке. Держать клинок следует спусками вверх, чтобы абразив наезжал сверху на клинок. Обухом клинка упираемся в подручник станка и немного покачивая клинком в вертикальной плоскости, от себя, к себе, находим место, при котором, спуск попадает на цилиндрическую поверхность камня. При плоских спусках просто прижимаем клинок к плоскому столу станка и клинок сам находит положение по плоскости.

Или шлифуем другими методами, в ручную наждачной бумагой или камнями, бормашиной с шлифовальным вулканитовым кругом или ещё как, это ваше личное дело и зависит от вашего оснащения. Я это делаю на самодельном лентошлифовальном станке. Тут сильно помогает прямой обух, помните, я в начале писал, что его не надо трогать?? Вот именно за этим это и было сделано. Так же, напомню, что кончик клинка был защищен от лишнего перегрева и завала поверхностей наличием металла за силуэтом клинка.

Окончательно отшлифовав спуски, до нужной шероховатости поверхности, при этом получаем толщину РК от 0,3 мм, до практически сведённой в ноль толщины и возвращаемся к обуху. Вырезаем обух согласно шаблону, который, был бережно сохранён. Шлифуем обух до необходимой шероховатости поверхности, при желании полируем. Если это необходимо, затачиваем клинок.

Всё, клинок готов, можно приступать к производству гарды и рукоятки. Простенький как валенок, но для моих целей сейчас такой и нужен.

Выражаю благодарность жене, за участие и помощь при проведении фотосъёмки.

Многим фотографиям мы обязаны именно ей.

В главных ролях:

моя тушка, болгарка BOSCH GWS 15-125 CITH , абразивы, механическое полотно, тиски и струбцины, лентошлифовальный станок.

Спросите, чем этот способ так хорош, в отличие от снятия спусков на точиле или лентошлифовальном станке? Тем, что эффективнее, контроль снятия материала болгаркой легче осуществляется, видно, где необходимо снять металл и там, где допущены ошибки. И самое главное, изготовить клинок со спусками не занимает много времени и сможет любой.

Наждачный камень: обзор, особенности, виды, маркировка и отзывы

У многих домашних умельцев есть электрический станок, который в народе именуют «наждак». Для него необходимы наждачные камни (круги). На данном станке можно заточить отдельные детали или отшлифовать какое-либо изделие, инструменты. Такое оборудование удобно иметь под рукой, если предстоит ремонт. Незаменим будет наждачный камень для заточки ножей.

В магазинах представлен широкий ассортимент кругов для шлифовки. Иногда их заменяют алмазными аналогами. Для металла хорошо применять абразивный круг. В данной статье детально рассмотрены классы и виды данных элементов.

Какая классификация камней существует для станка?

Одними из самых распространенных считаются белые наждачные камни для точильного станка. Маркировка такого круга – 25А. Данными камнями можно вести работу по обработке изделий из нетвердого металла. Они отлично подходят для домашней работы. Например, белым кругом удобно точить ножи, ножницы. Они подходят даже для заточки топоров. Можно выбрать нужный размер круга и приниматься за работу.

Встречаются камни синего или оранжевого цвета с такой же маркировкой: 25А. Они отличаются заточкой высокого качества. Об этом свидетельствуют многочисленные отзывы.

Круги из электрокорунда больше всего подходят для домашней работы, в которой важно не перегреть металл. Размер камня необходимо подбирать, исходя из модели станка. Наиболее распространенными являются круги 32 миллиметра. Они используются для домашних устройств.

Различают диаметры камней 125, 150 и 175 миллиметров. Самый большой может составить 200 миллиметров. Толщина возможна от 10 до 25 миллиметров.

Круги бывают из карбида кремния. Они имеют маркировку 64С. Выпускаются в зеленом цвете. Данная модель рассчитана на обработку твердых сплавов. Возможна работа с инструментальной сталью. Например, можно шлифовать ими напайки для элемента перфоратора.

В процессе точения можно отметить высокую температуру. Материал камня отличается стойкостью. Он долго не изнашивается и не стирается. Нужно понимать, что данным кругом нельзя точить ножи, так большая вероятность испортить кухонный прибор.

Искомый камень можно использовать на стали, маркировка которой Р6М, Р18. Допускается работа со сплавами ВК8, Т5К10. Для более твердых сплавов нужно использовать алмазный круг. На прилавках строительных магазинов можно увидеть шлифовальные круги крупных размеров. Большой диаметр камня предназначен для серьезных станков.

Как происходит маркировка?

Многие приобретают наждачные камни, но далеко не все знают, как происходит маркировка. Обычно маркируется зернистость.

Зерно наждачного камня может быть от 8 до 25, максимально – 40Н. Восьмое считается самым маленьким, а самым большим является сороковое.

Кроме цифр, маркировка наждачных камней должна содержать буквенное значение. СМ ставят на кругах средней жесткости, а СТ на камне средней твердости. Стоимость круга СТ обычно выше, чем СМ. Плюсом камней средней твердости является их устойчивость к истиранию. Некоторые делают наждачные камни своими руками, но они не будут долговечными.

Какую маркировку лучше выбрать?

Если у человека стоит цель сделать точную заточку, то лучше выбрать круг мелкой зернистости: от 12 до 16. Например, чтобы заточить фигурные коньки, потребуется наждачный камень 12 зернистости. Лучше взять маркировку СМ. Диаметр круга в данном случае составит 150 миллиметров. Он будет сравнительно небольшой толщины, всего 8 миллиметров. Посадка обычно берется 32 миллиметра. Так как зерно у круга мелкое, получается идеально ровная заточка коньков. Размеры наждачных камней нужно подбирать в зависимости от предстоящей работы.

Какой камень выбрать на станок 150 мм?

Если необходимо подобрать элемент на станок диаметром 150 миллиметров, то следует обратить внимание на стандартные круги СМ. Они будут 150 на 20 на 32. Посадка наждачного камня будет 32 миллиметра. Его ширина составит 20 миллиметров. Лучше брать среднюю зернистость круга - 25. Они отлично подходят для того, чтобы подточить мелкие инструменты и детали (например, ножи). Легко заточить и ножницы. Данными кругами можно наточить такие крупные инструменты, как топор. Средняя мягкость кругов СМ позволяет их использовать в хозяйственных нуждах дома. Воспользоваться таким камнем сможет даже новичок. Стоимость круга начинается от 120 рублей.

Какого производителя лучше выбирать?

На рынке представлен широкий ассортимент производителей шлифовальных кругов. Хорошо себя зарекомендовали изделия, которые выпускаются в городе Волжск. Данные наждачные камни отличаются высоким качеством, судя по отзывам. Они не ломаются и служат длительный промежуток времени. Еще одним плюсом этих кругов является доступная для среднего потребителя цена. Удобно, что фирма осуществляет доставку своей продукции по всей России.

Какие камни бывают для заточки ножей?

Каждый человек сталкивался с необходимостью точить дома ножи. Данный процесс обычно занимает много времени, если под руками нет станка или точильного камня.

Точильные круги бывают натуральные, а также искусственные. К натуральным можно отнести следующие:

К искусственным точильным камням относятся алюминиевые, керамические, а также алмазные шлифовальные круги. Люди делятся на сторонников натуральных камней и на любителей искусственных. В наше время большую популярность приобретают искусственные наждачные элементы. Они более доступны по цене и являются универсальными для большинства работ.

Наждачный камень для заточки ножей – это полезный предмет в каждом доме.

Различие между водными камнями и масляными

Мало кто знает, что наждачные камни делятся на водные и масляные. Водные перед началом работы необходимо замочить в воде примерно на пятнадцать минут. Масляные отличаются тем, что для них не потребуется вода. На них необходимо нанести каплю особого масла. Дополнительная смазка камням нужна для того, чтобы щели между зернами не забивались. В противном случае, промежутки будут заполняться стальными опилками, что приведет к сбою в работе станка.

Рекомендации и отзывы

Исходя из отзывов людей, использующих разные камни, многим нравится Naniwa Combo 1000 на 3000. Серию советуют выбирать Economical. Данный камень стоит недорого и отлично выполняет возложенную на него задачу.

Некоторым нравится использовать прибор для заточки Lansky. С ним легко даже восстановить угол жала ножа. С искомым прибором появилась возможность даже изменить угол.

На Lansky нанесена разметка 17, 20 и 30. Вместе с прибором продаются в комплекте пять разных камней для заточки. Они отличаются разной зернистостью. Можно полировать различные кромки, не опасаясь сколов и повреждений.

Люди, часто работающие с шлифовальными кругами, рекомендуют для домашней заточки использовать прибор Lansky Crock Stick. Он представляет собой пластиковую подставку с двумя различными камнями. Они различные по зернистости. Каждый камень вставляется в отверстие в подставке. Рабочая поверхность оказывается сверху. Стоимость данного прибора значительно выше, чем цена его аналогов.

Некоторые считают, что лучше брать камни средней жесткости, которые подходят для большинства домашних работ. Такие круги будут недорого стоить, что позволит сэкономить средства на покупке дорогостоящего точильного станка.

Заключение

Итак, теперь понятно, что представляет собой наждачный камень. Как видите, он разделяется на несколько типов и категорий. Каждый сам выбирает, что именно лучше подходит под те или иные цели.

Какие бывают круги для наждака — очередной ликбез

У многих есть дома наждак — электрический станок, оборудованный шлифовальными кругами. Чаще всего на наждаке что-либо затачивают или шлифуют. Шлифовальных абразивных кругов в продаже очень много, помимо них в быту удобно использовать алмазные заточные круги. Однако для первоначальной обработки, для грубой обработки металла лучше все-таки использовать абразивные круги. Разберем классификация кругов для наждака, какие они бывают и где применяются.

Белые круги — они из электрокорунда 25А

Самые популярные круги, поскольку предназначены для обработки нетвердых металлов, для дома самое то. Поточить ножи, топоры, ножницы, обработать обыкновенную сталь(уголки и прочее) — такой круг подойдет просто отлично. Огромный выбор размеров и посадочных отверстий:

Маркировка электрокорунда 25А, чаще всего имеет белый цвет. Иногда производители добавляют красящий элемент, в результате чего круг может быть синего или оранжевого цвета. При точении обычного металла на таком круге получается очень качественная заточка, поскольку состав круга сам по себе мягкий, температура при трении небольшая, поэтому на металле не появляется синей окалины, а раз ее нет — то металл отлично сохраняет свои свойства.

Это прежде всего относится к ножам и других режущих предметам, поскольку это очень важно, чтобы при заточке не перекалить металл. Так что шлифовальный круг из электрокорунда — отличный выбор для дома.

Размеры кругов бывают разные, для различных станков. Посадка чаще всего 32 мм — если покупаете круг для домашнего наждака. Самые обычные размеры круга 125, 150, 175 и 200 мм в диаметре, посадка 32 мм и толщина 10, 16, 20, 25 мм. Как вы знаете, наждаки для дома бывают разных размеров, поэтому и круги выпускают нескольких размеров.

Зеленые круги — из карбида кремния 64С

Круги зеленого цвета, предназначены для обработки инструментальной стали и твердых сплавов(например напайки на бурах для перфоратора).

Материал более стойкий к истиранию, высокая температура при точении, поэтому если вы решите поточить таким кругом кухонный нож, то наверняка испортите нож, поскольку окалина на лезвии появится мгновенно.

Поэтому такой круг применяется только для точении инструмента из инструментальной стали(Р6М6, Р18, сталь с добавлением кобальта, также твердые сплавы ВК8, Т5К10, Т15К6). Конечно, точить твердый сплав также не очень удобно, нужно использовать самое мелкое зерно круга, но лучше всего конечно же точить твердый сплав алмазными заточными кругами.

Маркировка круга 64С, размеры такие же, как у электрокорунда.

Стоит заметить, что помимо небольших кругов для использования в быту выпускают шлифовальные круги большого диаметра, их ставят на большие станки. Посадка у таких кругов 76 мм, 127 мм и 203 мм.

Диаметры 250, 300, 350 и 400 мм. Электрокорунд и карбид кремния.

Это большие, тяжелые и дорогие круги для производства. Например, вот тут я держу круг 64с 400*40*127 25СМ — фото:

Какая бывает «зернистость»?

Многие, кто покупают шлифовальные круги на наждак, даже не знают, как маркируется зернистость. Думаю, этот момент также нужно осветить подробнее.

Итак, зерно шлифовального круга бывает 8, 12, 16, 25, 40-Н.

8 — самое мелкое, 40 — самое крупное.

Помимо цифр также можно увидеть буквы СМ — означает средне-мягкий круг, самый распространенный, поскольку не очень дорогой и терпит довольно неплохо. Чуть реже в продаже можно найти зерно СТ — средне-твердый, его стоимость заметно выше, однако и стойкость к истиранию гораздо выше.

Для точной заточки конечно лучше брать мелкое зерно, 12 или 16. Часто у нас покупают круги для заточки коньков, это 150*8*32 12 СМ — круг диаметром 150 мм, толщина всего 8 мм, посадка 32 мм, зерно мелкое, позволяет заточить просто идеально.

Например, для установки наждачного круга на станок 150 мм лучше всего покупать такой 150*20*32 25 СМ — стандартный круг для наждака диаметром 150 мм, посадка 32 мм, ширина круга 20 мм. Зерно 25 — среднее, подойдет для заточки как мелкого инструмента(ножи, ножницы), так и крупного — топоры. СМ — стандартный средне-мягкий круг для использования в быту также подойдет. Стоит такой круг примерно 120 рублей.

Из производителей порекомендую шлифовальные круги производства города Волжск — отличное качество(круги не разваливаются и довольно долго терпят), невысокая цена, доставка транспортными компаниями по всей России.

Алмазные круги для заточки инструмента — маркировка и применение

Круги для заточки инструмента бывают не только абразивными(почитать о вулканитовых кругах). Конечно, чаще всего на наждаках стоят именно такие, поскольку без проблем выполняют требования владельца. Поточить кухонный нож или ножницы — без проблем. Однако существуют и другие виды — алмазные.

Они также подходят для заточки домашнего инструмента, но для более тонкой доводки. Поточить топор таким кругом не получится, слишком уж мелкое зерно у него. Итак, алмазные круги служат для заточки инструмента, ими затачивают твердый сплав(напайки на бурах для перфоратора, напайки на сверлах и дисковых пилах для циркулярной пилы).

Как видим, область применения достаточно велика. Плюсы таких кругов — они практически не изнашиваются, одного круга хватает на год и более(в зависимости от частоты использования). В бытность мою работы гравером по камню для заточки победитовых резцов(вырубать узоры на граните) мы пользовались алмазной чашкой, установленной на наждак — ее хватило на 3 года использования (а точили резцы из стали Р18 мы каждый день).

Рассмотрим классификацию алмазных кругов, как выбрать подходящий, на что обратить внимание.

Первое — форма, бывает 3 вида — чашка, тарелка и прямой профиль.

Алмазная чашка. Маркировка 12А245(глубокая)

Вообще, в маркировке кругов присутствует много цифр, там есть и ширина алмазного слоя и толщина его, и посадка(диаметр внутреннего отверстия). Чем толще алмазный слой — тем дороже заточной диск.

Например, заточная чашка 12А245 150*40*10*3*32 125/100 — это значит чашка диаметром 150 мм, глубина 40 мм, толщина алмазного слоя — 10 мм, толщина его — 3 мм, посадка — 32 мм(стандарт). 125/100 мм — зернистость алмаза(читай ниже).

Такая штука отлично подойдет для затачивания инструмента(напайки, резцы, ножи и прочее).

Неглубокая тарелка. Маркировка 12А220

По внешнем виду тарелка заметно отличается от чашки глубиной, как правило, высота тут всего 18 мм.

В другом все стандартно, алмазный заточной круг 12А220 150*10*2*18*32 160/125 — тарелка диаметром 150 мм, ширина алмазного слоя 10 мм, толщина 2 мм, глубина — 18 мм(неглубокая), посадка 32 мм. Зерно 165/100 — достаточно крупное по сравнению с другими.

Тарелки бывают на 150 мм и на 125 мм диаметром.

Они отлично подходят для заточки инструмента, более того, на них точат твердосплавные напайки на дисковых пилах. Для того, чтобы заточить такие напайки, понадобится тонкая тарелка, чтобы край смог пролезть между зубьями.

Прямой профиль. Маркировка 1А1

От первых двух отличается тем, что алмазный слой нанесен на торец круга(сбоку — смотрим фото выше).

Все остальное по аналогии — ширина, толщина слоя, нет только глубины. Итого на маркировке 4 значения. Применяется также для заточки металла, где не требуется идеально выдерживать плоскость.

Зернистость

Круги бывают мелкими, средними и крупными, правда, зерно обозначается сразу 2 числами через дробь.

- 200/160 — самый крупный

- 165/100 — крупный

- 125/100 — средний

- 100/80 — мелкозернистый

Самое крупное алмазное зерно применяют там, где необходимо снять слой металла заметно. Например, для выравнивания режущей части ножа. Также используют крупное.

Среднее зерно — для доводки режущей части, для придания идеальной остроты.

Мелкое — для окончательной доводки — для заточки ножей как лезвие подойдет.

Также в маркировке можно увидеть значение АС4. АС — алмаз синтетический. Чаще всего такие круги делают из него, поэтому особо заморачиваться не стоит.

Вывод — «алмазы» отлично подходят для заточки инструмента, чаще всего это твердый сплав и твердые инструментальные стали(Р18, Р9, сталь с кобальтом Р6М5К5 и другие). Помимо этого можно точить ножи и другие бытовые инструменты, правда тогда лучше брать более крупное зерно(не менее 165/100), а то если купите для дома круг с зерном 100/80, то ничего на нем заточить не сможете, уж настолько он мелкий, будет только снимать микроны, незаметные глазу.

Мои рекомендации — для большинства заточных работ по дому отлично подойдет алмазная тарелка 12А220 150*10*3*18*32 зерно 165/100. Её стоимость примерно 650 рублей, у нас такие просто нарасхват.

Из качественных производителей рекомендую продукцию Белгородского завода. Их продукция просто замечательная, используем в работе только их. Да и заводы берут и хвалят. В общем, если подбираете — ищите Белгородскую марку.

Читайте также: