Какой подшипник лучше керамический или металлический

Н а этот раз поговорим о маленькой, но очень важной штучке, без которой ваш скейт даже не поедет. Да, все верно - речь пойдет о подшипниках.

На рынке представлен огромный выбор подшипников для скейтов разных производителей, которые отличаются как по материалу - стальные или керамические, так и по степени точности - от ABEC-3 до ABEC-9.

Несмотря на столь малый размер подшипников, катание напрямую зависит от их состояния и качества. Все подшипники для скейтбордов и лонгбордов имеют одинаковые посадочные размеры, поэтому выбирать их намного проще, чем деку, колёса или подвески. Тем не менее, есть несколько тонкостей, о которых мы расскажем в этом материале.

ABEC (Annular Bearing Engineering Committee) - аббревиатура, введённая в оборот Американской Ассоциацией Производителей Подшипников (ABMA). Шкала ABEC состоит из 5 значений и обозначает степень точности подшипника.

| ABEC | ISO 492 | ГОСТ 520 | Точность изготовления |

1 | P0 | Нормальный | нормальная |

3 | P6 | класс 6 | повышенная |

5 | P5 | класс 5 | высокая |

7 | P4 | класс 4 | прецизионная |

9 | P2 | класс 2 | сверхпрецизионная |

Запасные части

КАК ABEC ВЛИЯЕТ НА СКОРОСТЬ?

Чем выше класс точности, тем меньшее сопротивление возникает между элементами подшипника. Высокопрецизионные подшипники предназначены для высоких скоростей вращения и никак не влияют на максимальную скорость. Обычно, высокоточные подшипники ABEC-7 и ABEC-9, имеют высокое качество производства и дольше сохраняют набранную скорость. Скейтеры называют это движение по инерции - “накатом”. Часто о подшипниках отзываются именно так - “хороший” у них накат или “плохой”. Запомните, класс точности подшипника никак не влияет на максимальную скорость!

КАКОЙ ABEC ВЫБРАТЬ?

Подходящий для вашего стиля катания! Не нужно покупать ABEC-9, если вы катаетесь по перилам, дропаете с парапетов и на подшипники будет оказываться много ударной нагрузки. Для такого катания подойдут ABEC-3 и ABEC-5 хорошего производителя. Для круизинга, лонгбординга и катания в радиусах лучше выбирать высокоточные подшипники ABEC-7 и ABEC-9. Учитывайте качество производства подшипника в целом, а не только его класс точности.

Подшипники

СТАЛЬНЫЕ ИЛИ КЕРАМИЧЕСКИЕ ПОДШИПНИКИ?

Почти все материалы имеют свойство расширяться при нагреве, в том числе и сталь, из которой изготавливаются стандартные подшипники. При вращении на высоких скоростях стальные шарики нагреваются и расширяются, увеличивается трение и износ внутренних элементов, что приводит к разрушению и выходу подшипника из строя. Для решения этой проблемы были созданы гибридные подшипники, в которых вместо стальных шариков стали использовать керамические. Именно такой тип керамических подшипников используется скейтбордистами.

Кроме того, керамические шарики легче (уменьшается центробежная сила), имеют меньшую шероховатость (снижается трение), а также менее требовательны к смазке, что делает керамические (гибридные) подшипники еще эффективнее на высоких скоростях вращения.

За все эти преимущества приходится платить ценой и ударной нагрузкой, которую керамические подшипники не переносят. Как вы наверняка уже догадались, мы не рекомендуем использовать керамические подшипники на досках для парка или стрита. В то же время для лонгборда и круизера - это замечательный выбор.

УХОД ЗА ПОДШИПНИКАМИ

Основные “враги” подшипников:

· вода

· абразив (пыль, песок, грязь и т.д.)

Чтобы ваши подшипники не вышли из строя раньше времени, мы рекомендуем их регулярно чистить, промывать и смазывать. Мы рекомендуем следующую последовательность:

· Снимите защитные пыльники (хотя бы один).

· Если есть возможность, извлеките пластиковый сепаратор.

· С помощью зубной щётки прочистите внутреннюю часть обоймы и шарики

· Положите подшипники в банку (лучше пластиковую), налейте бензин, плотно закройте крышкой и интенсивно болтайте пару минут. Бензин вымоет остатки старой смазки вместе с пылью и грязью. Сливайте грязный бензин и переходите к следующему этапу промывки.

· Налейте бензин в плоскую ёмкость и поочередно промывайте каждый подшипник, удаляя остатки загрязнений. Качество промывки проверяйте вращением, чистый подшипник будет вращаться свободно.

· Просушите чистые подшипники и смажьте. Можно использовать как пластичные (густые) смазки на литиевой основе, так и жидкие. Густая смазка лучше защищает от абразива и дольше сохраняется внутри подшипника. Жидкие смазки проще в нанесении, но требуют более частого обслуживания.

Не рекомендуется использовать:

· солидол - он содержит воду, которая в процессе катания испарится и вместо смазки останется твёрдая субстанция

· WD-40 - это “газированный керосин”, промывка! Вместо ожидаемой смазки, вы получите противоположный эффект - вымывание остатков смазки и более быстрый выход подшипников из строя.

Мифы о подшипниках

Консультанты и менеджеры по работе с клиентами регулярно сталкиваются со всевозможными мифами о подшипниках. Удивляться нечего: недостаток достоверной информации восполняют советы из «проверенных источников». Там точно знают и подскажут, как правильно выбрать подшипник, сэкономить, улучшить технические характеристики и даже производительность агрегата одновременно.

Самые популярные мифы о подшипниках

Компания «АвтоКоннект» работает на рынке подшипников для промышленного оборудования. Наши клиенты выбирают продукты известных компаний с мировым именем для агрегатов машиностроения и металлообработки, предприятий ГОК, химической, нефтехимической и других отраслей производства.

Что говорить, даже в рыночную нишу промышленных подшипников доносятся отголоски мифов о подшипниках, столь популярных у рядового потребителя. Ни одна техническая характеристика не осталась без своей доли домыслов, будь то материал, из которого изготовлен сам узел, конструктивное его исполнение или же особенности комплектации/поставки.

Металл VS Керамика

Действительно, керамические подшипники «быстрее» стандартных металлических.

Тела качения из керамики используют для изготовления шпиндельных высокооборотистых узлов, где скорость вращения важнее выносливости. Твердая но хрупкая керамика керамика не выдерживает сравнения с традиционными подшипниковыми сталями по всему комплексу механических свойств.

«Керамические подшипники быстрее» — правда только отчасти. Подшипники из порошковых сплавов — чаще всего, штучный товар для специальных серий. Традиционно такие подшипники с диэлектрическими свойствами используют для электрической изоляции деталей агрегата, когда существует риск «пробоя».

Самое важное при выборе подшипников — четкое понимание решаемой проблемы: необходимо ориентироваться на весь комплекс технических характеристик, а не выдергивать из общего набора какую-либо одну (скорость качения в данном случае).

Популярные мифы о конструкции подшипников

В зависимости от поставленных задач и выбирают исполнение подшипникового узла. Основные 2 вида, подшипники качения и скольжения, конструктивно подразделяются на десятки разновидностей, которые на первый взгляд отличаются весьма незначительно. Сами различия неспециалисту не всегда понятны и потому порождают серию мифов.

1. Закрытые подшипники крепче открытых

Утверждение весьма далеко от действительности по простой причине: металлическая пластина, которая защищает шарики от пыли, никак не делает конструкцию прочнее.

На схематическом рисунке показано, что защитная шайба даже не касается одного из колец подшипника, а значит никак не может нести какую-либо нагрузку. Тонкий металл всего-навсего предохраняет рабочие поверхности подшипника от попадания грязи.

Для работы в условиях агрессивной среды (химическая промышленность и т. п.) используют подшипники с контактным уплотнением из резины. Резиновая шайба только касается кольца подшипника и не может по своей полимерной природе упрочнять подшипниковый узел.

2. Усилить конструкцию можно заменой шарикового узла на роликовый

Роликовые подшипники выдерживают гораздо большие нагрузки: площадь контакта с поверхностью роликов в разы больше почти точечной площади соприкосновения поверхности шариковых тел качения с кольцом подшипника. Но по скорости вращения роликовые подшипники значительно уступают шариковым.

Проще говоря, шариковые подшипники быстрее, но слабее, роликовые — медленнее вращаются, но выдерживают большие нагрузки. Без четкого понимания последствий такой «замены» экспериментировать нежелательно, даже опасно.

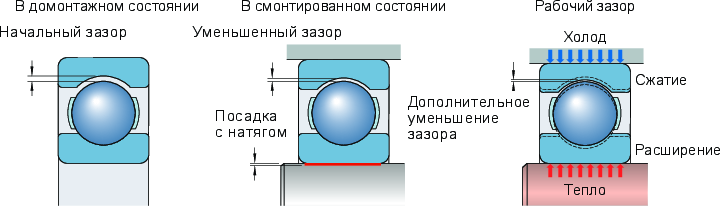

3. Зазоры в подшипнике — брак

С опаской следует относиться к подшипнику, если внешняя обойма шатается относительно внутренней. Наверняка, такой узел рассыплется в полевых условиях.

Такая «гипотеза» не выдерживает проверки практикой.

Наличие люфта никак не свидетельствует о заводском браке подшипника. Этот радиальный зазор предназначен для того, чтобы при повышении температуры подшипник не заклинило вследствие теплового расширения.

Подшипник с нулевым зазором не выдержит испытания температурой — его заклинит.

При повышенных рабочих температурах (металлургическое производство, химическая промышленность и пр.) применяют подшипники с увеличенным радиальным зазором.

Подшипники без этого «подозрительного» зазора довольно большая редкость: используются для установки в прецизионном оборудовании, которое работает в узком интервале температур.

Установка подшипника внатяг уменьшает радиальный зазор. При выборе узла следует учитывать способ установки.

Мифы о смазке

Существует целая серия мифов о смазочных материалах. Основное заблуждение исходит от неправильного понимания роли смазки в подшипниковом узле. Чаще всего происходит подмена понятий: наличие смазки и правильный ее выбор оказывает решающее влияние на трение в …подшипниках скольжения. Коэффициент трения в подшипниках качения практически не зависит от наличия смазочного материала и определяется только радиусом шариков (или роликов).

1. Производитель экономит на смазке

Подозрительно небольшое количество смазки в закрытом подшипнике породило миф о том, что это результат экономии и для хорошей работы узла смазку следует добавлять. Основное предназначение смазки — образование тонкого защитного слоя на поверхностях качения. Масляная пленка защищает металл от окисления и практически не влияет на коэффициент трения, т. е. на скоростные характеристики.

Существуют нормативы по количеству смазки и ее типу (ГОСТы для отечественных подшипников) и завод-изготовитель их обязан выполнять.

Зарубежные производители также придерживаются собственных стандартов: данные о смазках указаны в каталоге завода-производителя. К примеру, коды на упаковке (или в сопроводительных документах) подшипников SKF обозначают тип смазки и ее количество относительно общего объема.

2. Производитель закладывает в подшипник консервационную смазку

Популярное заблуждение заставляет разбирать закрытый подшипник и зачем-то менять заводскую смазку.

Завод-производитель в закрытый подшипник закладывает рабочую смазку с расчетом на весь эксплуатационный период узла. Тип смазки определяется кодом подшипника.

Код может быть проставлен на самом подшипнике, картонной упаковке или значиться в сопроводительных документах.

3. Температура плавления смазки не особо важна для подшипника

Такое утверждение отчасти правомерно для подшипников, которые работают без особых нагрузок при комнатной температуре. Локальная температура в зоне качения редко поднимается даже до 90 градусов.

В этом интервале работает большинство смазок, так зачем обращать внимание на температуру работоспособности смазочного материала. С подшипниками для промышленного оборудования дело обстоит не совсем так.

- Чем выше рабочая температура смазки, тем дольше подшипник будет оставаться в рабочем состоянии. Подшипники агрегатов промышленного оборудования часто работают при температурах выше 70 градусов, когда начинается ускоренное окисление смазки (скорость любой химической реакции возрастает в 2 раза при повышении температуры на 10 градусов). Для таких подшипников следует выбирать смазку с повышенной рабочей температурой.

- Локальная температура в подшипнике может достигать 150 градусов и выше (при нагрузках, ударах). Выбор смазки с учетом такого риска местного нагрева позволит сохранить работоспособность узла при критических нагрузках.

Чем выше класс точности тем лучше

Если подшипник не предназначен для установки на прецизионное оборудование, то класс точности не имеет принципиального значения. Качество обработки с точностью до нескольких микрон просто необходимо для высокоскоростных узлов, и вовсе не требуется для большинства промышленных агрегатов.

- Высокоточные прецизионные подшипники никак нельзя заменять узлами более низкого класса чистоты обработки — такое усовершенствование скажется на ухудшении работы оборудования, вплоть до выхода из строя.

- Замена обычных подшипников высокоточными не имеет смысла — дорогой прецизионный подшипник не придаст работе агрегата ощутимого улучшения.

Восстановленный подшипник работает как новый

В этом заблуждении правда перепутана с вымыслом. Механическая выработка элементов подшипника требует замены узла. Никакая чистка и замена смазки не восстановит поврежденные тела качения, сепаратор или обойму. Для обычных подшипников единственно решение — установка нового или серьезный ремонт деталей старого с заменой поврежденных тел качения.

Крупногабаритные подшипники промышленных агрегатов в процессе эксплуатации проходят плановое техническое обслуживание на специальном оборудовании.

Компания «АвтоКоннект» предлагает такое оборудование для мониторинга состояния подшипниковых узлов. Своевременное обнаружение дефектов и качественное восстановление подшипников повышает производительность в целом за счет предупреждения простоев производства, что в результате дает существенный экономический эффект.

Чтобы принять правильное решение о дальнейшей судьбе подшипникового узла, будет правильным обратиться к специалистам компании за консультативной и технической поддержкой.

Керамические подшипники: плюсы и минусы, нужно ли переходить?

Мир шоссейных велосипедов каждый день полнится новыми решениями, технологиями и ухищрениями, направленными на повышение эффективности. В контексте эффективности рассматривается буквально всё: аэродинамические профили, жесткость тех или иных узлов, геометрические решения, жесткость ободьев и спиц, сопротивление качению покрышек и даже сопротивление качению в подшипниках. Да, какими бы современными шоссейные велосипеды ни были они по-прежнему ездят на стальных подшипниках. Сталь, разумеется, применяется не обычная, а специально обработанная, чтобы сопротивление качению сводилось к минимуму. Тем не менее, несмотря на развитие производственных технологий, шарики подшипников не всегда имеют одинаковый размер, одинаковую шероховатость, одинаковую твердость. То же самое касается беговых дорожек в обоймах подшипников, там тоже много артефактов, оказывающих влияние на сопротивление качению.

На этом фоне последние несколько лет ходит много разговоров о керамических подшипниках, производимых из нитрида кремния и других запекаемых материалов. Шарики в них более гладкие, разница в размерах меньше, беговые дорожки и сами шарики более гладкие, твердость компонентов керамических подшипников почти на 30% больше, чем у стальных аналогов. То есть, сопротивление качению в таких подшипниках меньше. Справедливости ради стоит также упомянуть, что керамические подшипники не всегда выполняются полностью из керамики. Довольно часто применяются стальные обоймы в паре с керамическими шариками, так получается банально дешевле. Хотя при желании и финансовых возможностях можно побаловаться полностью керамическими изделиями. Преимущество керамики сводится еще и к тому, что она не подвержена коррозии, а значит это, что узлы на подобных подшипниках требуют обслуживания реже, требуют меньше смазки и дольше служат.

Конечно, керамика сначала стала появляться в профессиональном пелотоне, где гонщики одержимы даже самыми незначительными преимуществами. А если что-то попало в руки профессионалов, то это постепенно уходит в народ. Так стоит ли проводить апгрейд велосипеда с помощью керамических подшипников?

Датская компания CeramicSpeed, основанная в 2007 году, специализируется на поставках керамических подшипников высокого класса для велосипедной индустрии. Её услугами пользуются многие профессиональные команды, о чем свидетельствуют соответствующие наклейки на велосипедах. Ну, и, наверное, каждый видел хоть раз в YouTube ролик, где шатуны на керамике практически не останавливаются, если придать им необходимое ускорение на стенде.

Да, наличие керамических подшипников во втулках колес, каретке и роликах переключателей экономит до 9 Вт энергии. Напомню, что порог чувствительности прожжённого гонщика находится на уровне 5 Вт, то есть, разница довольно ощутимая.

В датской компании называют два главных преимущества керамических подшипников. Первое сводится к долговечности, ведь стальные аналоги работают до 10 раз меньше. Тут стоит немного насторожиться и принять во внимание наличие отдела маркетинга в компании, хотя долговечность керамики, действительно, в разы выше, чем у стали.

Второе преимущество, на котором делает акцент CeramicSpeed сводится к снижению сопротивления качения в узлах при высоких нагрузках. Именно при высоких нагрузках, если крутить такие подшипники руками, то разница практически не будет осязаема. Добавьте сюда еще и снижение веса — керамика легче стали. В общем-то да, к этим преимуществам апеллируют, как производители, так и спортсмены. Особенный акцент в компании делают на качестве керамики, ведь плохо приготовленная и обожжённая смесь долго работать не станет из-за низких прочностных характеристик.

Получается, что керамические подшипники являются идеальным решением, но почему же не все производители их устанавливают в свои продукты?

В компании Hope, например, считают, что преимущества керамики незначительны на фоне увеличения финансовых затрат на конечный продукт. Алан Уэзерилл из компании Hope сообщает, что они рассматривали применение керамики в производстве компонентов. Однако увеличение производительности заметно только на оборотах, близких к 20 000 об/мин. Установка их в узлы, где редко достигается 300 об/мин, просто невыгодна, так как процентное соотношение снижения трения ничтожно мало. Кроме того, Алан акцентирует внимание на том, что твердость керамических подшипников является, как преимуществом, так и недостатком. Дело в том, что твердые шарики способны оставлять вмятины в стальных кольцах при наездах на выбоины, что неминуемо, впоследствии приведет только к повышению сопротивления качению.

По информации CeramicSpeed, замена роликов заднего переключателя экономит почти 1 Ватт, в сравнении с Shimano 105

Мнение компании Hope разделяет также Пол Лью, ведущий отраслевой эксперт и генеральный директор Edco Wheels. Он считает, что керамика подходит только для высокооборотистых узлов, которых в велосипеде не наблюдается, а снижение веса ничтожно мало и стремится к нулю. В пример Пол приводит каретку, где максимум держится на уровне 130 об/мин, а потом и колесо, где максимум находится на 500-600 об/мин. А керамические подшипники становятся эффективными только на 10 000 об/мин.

Также Пол говорит, что эффект снижения сопротивления качению хорошо заметен без смазки. Наличие её в подшипнике сводит все преимущества на “нет”, а её полное отсутствие приводит к быстрому износу.

Цена вопроса

Резьбовая шоссейная каретка стандартного размера BSA от компании CeramicSpeed обойдется в 390 долларов, тогда как Dura-Ace 9000 обойдется всего в 52 бакса. А это уже больно. Комплект подшипников от CeramicSpeed для колес Campagnolo и Fulcrum обойдется в 160 долларов, а для колес Zipp и вовсе в 260 долларов.

Очевидно, что для среднестатистического велосипедиста переход на керамику выглядит достаточно дорогостоящим мероприятием. И всё-таки, стоит ли переходить на керамику?

Пол Лью считает, что такие высокие цены на керамические подшипники обусловлены высокой маржой, то есть цена может быть существенно ниже. Однако его компания не спешит их предлагать потребителям, так как издержки слишком высоки и не могут оправдать приобретаемой выгоды, что противоречит системе ценностей компании.

Производство роликов заднего переключателя с керамическим подшипником освоили и китайские производители. Про допуски и ватты ничего не говорится. Купить

Ну, ладно, то говорят производители с большим опытом производства узлов качения. Но какая разница, что они говорят, если попробовать-таки хочется. Я бы не стал прислушиваться и просто проехался на таком оборудовании, даже денег не пожалел бы на такой свой эксперимент. Всё же лучше рассуждать опираясь на эмпирический опыт, чем на чьи-то мнения, порой заангажированные и всегда исключительно субъективные.

В любом случае, бремя решения по апгрейду велосипеда всё равно ляжет на ваши плечи, никуда вы от ответственности не скроетесь)

Увлеченный велосипедист с 2014-го года. Терпеть не мог, когда велосипед в ходу издавал посторонние звуки, что заставляло его многократно все перебирать, перемазывать и обновлять. Любит вникать в тонкости, посему многочисленные переборки своего велосипеда вылились в дальнейшем в работу веломехаником. Прошёл тернистый путь от Shimano Acera на Comance Tomahawk через SLX до XTR на Specialized S Works, а потом просто пересел на бюджетный шоссейник на оборудовании Campagnolo Xenon 10. За плечами веломарафон (МТБ) Куяльник 2019-года, где на маршруте Light занял 5-е место. В настоящее время остается активным пользователем велосипеда и продолжает углублять свои знания в этой сфере.

В чем разница между керамическими и гибридными подшипниками?

Керамика в основном используется в подшипниках из-за коррозионных и температуростойких свойств материала. Керамика инертна, тогда как металлы реактивны, что делает керамику устойчивой к коррозийным материалам, таким как морская вода и многие химические вещества, включая кислоты и щелочи. Поскольку керамические подшипники не подвержены коррозии, они требуют меньшего ухода, чем их стальные альтернативы, и могут использоваться в крайне агрессивных средах.

Неудивительно, что эти антикоррозийные свойства позволяют использовать керамические подшипники во многих отраслях промышленности, от пищевой и химической промышленности до морских и подводных применений.

Тем не менее, существует некоторая путаница вокруг этой темы. Часто то, что люди называют керамическими подшипниками, на самом деле являются гибридными подшипниками. Итак, в чем разница между полностью керамическими и гибридными вариантами?

Керамические подшипники

Полностью керамические подшипники имеют керамические кольца и шарики, а также синтетические обоймы, изготовленные из PEEK или PTFE, или вообще без них. Они очень устойчивы к кислотам и щелочам и поэтому подходят для использования только в очень агрессивных средах. Подшипники из нитрида кремния (Si3N4) могут нагреваться до температуры 800°C при использовании без сепаратора. Сочетая эти качества с их легким весом (на 45% веса стальных подшипников), они являются невероятной заменой традиционным металлическим подшипникам.

Цельнокерамические подшипники также являются немагнитными, что означает, что они могут использоваться в медицинских устройствах, таких как МРТ-сканеры или в любых приложениях, где присутствует сильное магнитное поле. Однако большая твердость керамических подшипников также означает большую хрупкость и, как таковые, они плохо переносят ударные нагрузки.

Гибридные

Когда большинство людей думают о керамических подшипниках, они обычно имеют в виду гибридные их версии. Гибридные подшипники - это что – то среднее между керамическими и стальными. Вместе с керамическими шариками, эти подшипники соединены с металлическими внутренним и внешним кольцами. Использование этой комбинации допускает более высокие скорости, чем у полностью керамических подшипников, поскольку менее хрупкие металлические кольца не так подвержены внезапному катастрофическому разрушению при высокой скорости или нагрузке.

Несмотря на небольшую разницу в конструкции, требования к гибридным подшипникам довольно сильно отличаются от цельных керамических подшипников. Например, в то время как цельные керамические подшипники не требуют смазки, гибридным подшипникам это необходимо. Однако, в то время как керамические шарики будут по-прежнему истирать стальные кольца, гибриды будут лучше справляться с предельной смазкой, чем стальные подшипники, благодаря низкому коэффициенту трения и легкости шариков.

Смазка может не потребоваться при использовании гибридных подшипников на очень низких скоростях. Тем не менее, поскольку эти подшипники часто выбираются для более высоких скоростей, чем для керамики, рекомендуется подходящая смазка. Прецизионные гибридные подшипники с высокоскоростным сепаратором способны работать на очень высоких скоростях, поэтому их можно использовать, например, в шпинделях станков. Коррозионностойкие свойства подшипника также влияют при выборе гибридной версии вместо цельной керамики. Хотя керамические шарики обладают высокой устойчивостью, общий уровень коррозионной стойкости снижается за счет использования металлических колец, даже если они изготовлены из нержавеющей стали.

Решения о том, выбирать ли керамические подшипники или гибридные подшипники, будут зависеть от стоимости, применения и степени не благоприятности той среды, в которой должны использоваться подшипники. Хотя, возможно, для вашего случая могут не потребоваться керамические подшипники с экстремальной термостойкостью, тем не менее, лучшее понимание различных типов должно немного облегчить ваше решение.

В нашем интернет- магазине Вы найдете подшипники из полимерных материалов.

А также, специальные высокотемпературные и низкотемпературные подшипники.

Читайте также: