Какой металл можно получить из боксита

На фоне новостей о госперевороте в Гвинее, втором мировом поставщике сырья для алюминия, стоит освежить информацию о том, как производится данный металл и какие страны играют ключевую роль на этом рынке.

Производственная цепочка алюминия выглядит следующим образом:

Добыча бокситов

В мире существует несколько видов алюминиевых руд, но основным сырьем для производства являются именно бокситы. Эта порода добывается преимущественно открытым способом с применением мощной карьерной техники. Около 90% мировых запасов бокситов приходится на страны тропического пояса, причем 70% — на 5 стран: Гвинею, Австралию, Вьетнам, Бразилию и Ямайку.

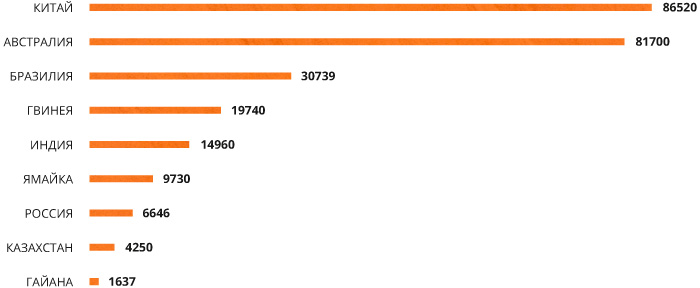

Крупнейшими производителями бокситов являются Австралия, Гвинея и Китай: там сосредоточено 67% всей мировой добычи.

Производство глинозема (Alumina)

Добытые бокситы дробят, обрабатывают щелочным раствором и выделяют из них глинозем — оксид алюминия Al2O3. В бокситах, как правило, содержится от 40% до 60% глинозема. Полученный глинозем выступает ключевым сырьем в процессе электролиза алюминия. Из одной тонны глинозема в среднем получают 0,5 тонны чистого алюминия.

Электролиз и выплавка первичного алюминия

Под воздействием электрического тока связь между атомами алюминия и кислорода в глиноземе распадается. Алюминий осаждается на дне специальной электролизной ванны, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ. При производстве одной тонны алюминия выделяется 280 тыс. кубометров газа.

Для производства алюминия требуется очень большое количество электроэнергии, поэтому в состав металлургических холдингов часто входят генерирующие активы. В свете популярного в последние годы тренда на ESG при оценке того, насколько «зеленым» является алюминий, принято оценивать выбросы CO2 от сопутствующей производству электрогенерации.

В России, по данным портала «Сайт об алюминии», около 95% алюминиевых мощностей обеспечены относительно чистой гидрогенерацией. Компания РУСАЛ даже предлагает своим покупателям специальный сорт алюминия с низким углеродным следом под товарным знаком «ALLOW». Совокупные выбросы CO2 при производстве 1 тонны такого алюминия составляют всего около 4 тонн.

Одной из революционных технологий в производстве алюминия является использование в электролизе инертного анода. При этом выделяемый из глинозема кислород не соединяется с углеродом и выбросов CO2 практически не образуется. В 2021 г. РУСАЛ начал тестовые поставки алюминия, произведенного с использованием такой технологии.

Крупнейшие компании–производители алюминия в мире

Изготовление конечных изделий

После электролиза остатки примесей из алюминия удаляют методом переплавки. Из готового первичного алюминия отливают слитки, которые впоследствии будут использоваться для изготовления конечных изделий.

Прямоугольные слитки называют слябами. Они применяются для проката в тонкие листы и производства алюминиевой фольги, банок для напитков, автомобильных кузовов и пр.

Цилиндрические слитки алюминия используют для экструзии — выдавливания через отверстие необходимой формы. Так производится большинство алюминиевых изделий.

При производстве изделий в алюминий могут внедряться различные добавки для производства сплавов, обладающих необходимыми качествами. В промышленности используется свыше 100 различных марок алюминиевых сплавов.

Переработка

Алюминий, в отличие от стали и некоторых других металлов, не подвержен коррозии и не теряет своих свойств в процессе использования. Изделия из него могут подвергаться переплавке и вторичной переработке в новые продукты — рециклингу.

В развитых странах доля переработки в производстве конечных изделий довольно высока и, по всем прогнозам, будет расти и дальше. По оценке информационного издания Алюминиевый вестник, в странах Евросоюза доля вторичного сырья в автопроме и строительстве достигает 90–95%, в алюминиевой банке — 74%, а в целом в упаковке — 60%.

В России собирается и перерабатывается более 600 тыс. алюминиевого лома. В литой продукции доля вторсырья составляет 59%, в экструзии — 39%, в прокате — 15%.

БКС Мир инвестиций

3 обучающих курса

Комментарии

Покупайте ценные бумаги любимых брендов в один клик

Copyright © 2008– 2022 . ООО «Компания БКС» . г. Москва, Проспект Мира, д. 69, стр. 1

Все права защищены. Любое использование материалов сайта без разрешения запрещено.

Лицензия на осуществление брокерской деятельности № 154-04434-100000 , выдана ФКЦБ РФ 10.01.2001 г.

Данные являются биржевой информацией, обладателем (собственником) которой является ПАО Московская Биржа. Распространение, трансляция или иное предоставление биржевой информации третьим лицам возможно исключительно в порядке и на условиях, предусмотренных порядком использования биржевой информации, предоставляемой ОАО Московская Биржа. ООО «Компания Брокеркредитсервис» , лицензия № 154-04434-100000 от 10.01.2001 на осуществление брокерской деятельности. Выдана ФСФР. Без ограничения срока действия.

* Материалы, представленные в данном разделе, не являются индивидуальными инвестиционными рекомендациями. Финансовые инструменты либо операции, упомянутые в данном разделе, могут не подходить Вам, не соответствовать Вашему инвестиционному профилю, финансовому положению, опыту инвестиций, знаниям, инвестиционным целям, отношению к риску и доходности. Определение соответствия финансового инструмента либо операции инвестиционным целям, инвестиционному горизонту и толерантности к риску является задачей инвестора. ООО «Компания БКС» не несет ответственности за возможные убытки инвестора в случае совершения операций, либо инвестирования в финансовые инструменты, упомянутые в данном разделе.

Информация не может рассматриваться как публичная оферта, предложение или приглашение приобрести, или продать какие-либо ценные бумаги, иные финансовые инструменты, совершить с ними сделки. Информация не может рассматриваться в качестве гарантий или обещаний в будущем доходности вложений, уровня риска, размера издержек, безубыточности инвестиций. Результат инвестирования в прошлом не определяет дохода в будущем. Не является рекламой ценных бумаг. Перед принятием инвестиционного решения Инвестору необходимо самостоятельно оценить экономические риски и выгоды, налоговые, юридические, бухгалтерские последствия заключения сделки, свою готовность и возможность принять такие риски. Клиент также несет расходы на оплату брокерских и депозитарных услуг, подачи поручений по телефону, иные расходы, подлежащие оплате клиентом. Полный список тарифов ООО «Компания БКС» приведен в приложении № 11 к Регламенту оказания услуг на рынке ценных бумаг ООО «Компания БКС». Перед совершением сделок вам также необходимо ознакомиться с: уведомлением о рисках, связанных с осуществлением операций на рынке ценных бумаг; информацией о рисках клиента, связанных с совершением сделок с неполным покрытием, возникновением непокрытых позиций, временно непокрытых позиций; заявлением, раскрывающим риски, связанные с проведением операций на рынке фьючерсных контрактов, форвардных контрактов и опционов; декларацией о рисках, связанных с приобретением иностранных ценных бумаг.

Приведенная информация и мнения составлены на основе публичных источников, которые признаны надежными, однако за достоверность предоставленной информации ООО «Компания БКС» ответственности не несёт. Приведенная информация и мнения формируются различными экспертами, в том числе независимыми, и мнение по одной и той же ситуации может кардинально различаться даже среди экспертов БКС. Принимая во внимание вышесказанное, не следует полагаться исключительно на представленные материалы в ущерб проведению независимого анализа. ООО «Компания БКС» и её аффилированные лица и сотрудники не несут ответственности за использование данной информации, за прямой или косвенный ущерб, наступивший вследствие использования данной информации, а также за ее достоверность.

Боксит

Боксит является основной рудой для производства алюминия. Образование залежей связано с процессом выветривания и переноса материала, в котором помимо гидроокислов алюминия находятся и другие химические элементы. Технология извлечения металла предусматривает экономически выгодный процесс промышленного производства без образования отходов.

Характеристика рудного минерала

Название минерального сырья для добычи алюминия происходит от названия местности во Франции, где впервые были обнаружены залежи. Боксит состоит из гидроокислов алюминия, в качестве примесей в нем находятся глинистые минералы, окислы и гидроокислы железа.

По внешнему виду боксит является каменистой, а реже — глиноподобной, породой — однородной или слоистой по текстуре. В зависимости от формы залегания в земной коре она бывают плотной или пористой. По структуре различают минералы:

- обломочные — конгломератовые, гравелиты, песчаниковые, пелитовые;

- конкреционные — бобовые, оолитовые.

Основная масса породы в виде включений содержит оолитовые образования окислов железа или глинозема. Бокситовая руда обычно бурого или кирпичного цвета, но встречаются залежи белого, красного, серого, желтого оттенков.

Главными минералами для образования руды являются:

- диаспор;

- гидрогетит;

- гетит;

- бемит;

- гиббсит;

- каолинит;

- ильменит;

- алюмогематит;

- кальцит;

- сидерит;

- слюды.

Различают бокситы платформенные, геосинклинальные и океанических островов. Месторождения алюминиевой руды образовались в результате переноса продуктов выветривания горных пород с последующим их отложением и образованием осадка.

Месторождения и добыча сырья

Основным сырьем промышленного производства алюминия в РФ являются бокситы, нефелиновые руды и их концентраты, сосредоточенные на Кольском полуострове.

Месторождения бокситов в России характеризуются низким качеством сырья и сложными горно-геологическими условиями добычи. В пределах государства находится 44 разведанных месторождения, среди которых эксплуатируется только четверть.

Основная добыча бокситов производится АО «Севуралбокситруда». Несмотря на запасы рудного сырья, обеспеченность перерабатывающих предприятий неравномерна. В течение 15 лет наблюдается дефицит нефелинов и бокситов, что обусловливает импорт глинозема.

Мировые запасы бокситов сосредоточены в 18 странах, находящихся в тропической и субтропической зонах. Местонахождение бокситов высшего качества приурочено к участкам выветривания алюмосиликатных горных пород во влажных условиях. Именно в этих зонах находится основная часть общемирового запаса сырья.

Самые крупные запасы сосредоточены в Гвинее. По добыче рудного сырья в мире первенство принадлежит Австралии. В Бразилии находится 6 млрд тонн запасов, во Вьетнаме — 3 млрд тонн, запасы бокситов Индии, отличающиеся высоким качеством, составляют 2,5 млрд тонн, Индонезии — 2 млрд тонн. В недрах этих стран сосредоточена основная масса руды.

Бокситы добывают открытым и подземным способом. Технологический процесс переработки сырья зависит от его химического состава и предусматривает поэтапное выполнение работ.

На первой стадии под воздействием химических реагентов образуется глинозем, а на второй — из него путем электролиза из расплава фтористых солей извлекают металлический компонент.

Для образования глинозема используют несколько методов:

- спекание;

- гидрохимический;

- комбинированный.

Применение методик зависит от концентрации алюминия в руде. Боксит низкого качества перерабатывают сложным способом. Полученную в результате спекания шихту из соды известняка и боксита выщелачивают раствором. Образованную в результате химической обработки гидроокись металла отделяют и подвергают фильтрации.

Применение минерального ресурса

Применение боксита в разных отраслях промышленного производства обусловлено универсальностью сырья по его минеральному составу и физическим свойствам. Бокситы являются рудой, из которой извлекают алюминий и глинозем.

Использование боксита в черной металлургии в качестве флюса при выплавке мартеновской стали улучшает технические характеристики продукции.

При изготовлении электрокорунда используются свойства боксита образовывать сверхстойкий, огнеупорный материал (синтетический корунд) в результате плавки в электрических печах с участием антрацита в качестве восстановителя и железных опилок.

Минерал боксит с незначительным содержанием железа применяется при изготовлении огнеупорных, быстротвердеющих цементов. Кроме алюминия из рудного сырья извлекают железо, титан, галлий, цирконий, хром, ниобий и TR (редкоземельные элементы).

Бокситы используют для производства красок, абразивов, сорбентов. Руда с невысоким содержанием железа применяется при изготовлении огнеупорных составов.

Производство алюминия

Несмотря на то, что алюминий самый распространенный металл на нашей планете, в чистом виде на Земле его не встретить. Из-за высокой химической активности атомы алюминия легко образуют соединения с другими веществами. При этом «крылатый металл» нельзя получить плавлением руды в печи, как это происходит, например, с железом. Процесс получения алюминия значительно сложнее и основан на использовании электричества огромной мощности. Поэтому алюминиевые заводы всегда строятся рядом с крупными источниками электроэнергии – чаще всего гидроэлектростанциями, не загрязняющими окружающую среду. Но обо всем по порядку.

«В природе ничто не возникает мгновенно и ничто не появляется в свете в совершенно готовом виде».

Александр Герцен

русский публицист, писатель

Производство металла делится на три основных этапа: добыча бокситов – алюминийсодержащей руды, их переработка в глинозем – оксид алюминия, и, наконец, получение чистого металла с использованием процесса электролиза – распада оксида алюминия на составные части под воздействием электрического тока. Из 4-5 тонн бокситов получается 2 тонны глинозема, из которого производят 1 тонну алюминия.

В мире существуют несколько видов алюминиевых руд, но основным сырьем для производства этого металла являются именно бокситы. Это горная порода, состоящая, в основном, из оксида алюминия с примесью других минералов. Боксит считается качественным, если он содержит более 50% оксида алюминия.

Запасы бокситов

Общие мировые подтвержденные запасы бокситов оцениваются в 18,6 миллиардов тонн. При нынешнем уровне добычи это обеспечивает потребность в алюминий больше, чем на сто лет.

Бокситы могут сильно отличаться друг от друга. По структуре они бывают твердые и плотные либо рыхлые и рассыпчатые. По цвету – как правило, кирпично-красные, рыжеватые или коричневые из-за примеси оксида железа. При небольшом содержании железа бокситы имеют белый или серый цвет. Но иногда встречаются руды желтого, темно-зеленого цвета и даже пестрые – с голубыми, красно-фиолетовыми или черными прожилками.

Около 90% мировых запасов бокситов сосредоточено в странах тропического и субтропического поясов – из них 73% приходится на пять стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. В Гвинее бокситов больше всего – 5,3 миллиарда тонн (28,4%), при этом они высокого качества, содержат минимальное количество примесей и залегают практически на поверхности.

Чаще всего добыча бокситов ведется открытым способом – специальной техникой руду «срезают» слой за слоем с поверхности земли и транспортируют для дальнейшей переработки. Однако в мире есть места, где алюминиевая руда залегает очень глубоко, и для ее добычи приходится строить шахты – одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, на Урале, ее глубина – 1550 метров.

Следующим этапом является производственной цепочки является переработка бокситов в глинозем – это оксид алюминия Al2O3, который представляет собой белый рассыпчатый порошок. Основным способом получения глинозема в мире является метод Байера, открытый более ста лет назад, но актуальный до сих пор – около 90% глинозема в мире производятся именно так. Этот способ весьма экономичен, но использовать его можно только при переработке высококачественных бокситов со сравнительно низким содержанием примесей – в первую очередь кремнезема.

Метод Байера основан на следующем: кристаллическая гидроокись алюминия, входящая в состав боксита, хорошо растворяется при высокой температуре в растворе едкого натра (каустической щёлочи, NaOH) высокой концентрации, а при понижении температуры и концентрации раствора вновь кристаллизуется. Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам.

Это густая масса красно-бурого цвета, состоящая из соединений кремния, железа, титана и других элементов. Его складируют на тщательно изолированных территориях – шламохранилищах. Их обустраивают таким образом, чтобы содержащиеся в отходах щёлочи не проникали в грунтовые воды. Как только хранилище отрабатывает свой потенциал, территорию можно вернуть в первоначальный вид, покрыв её песком, золой или дёрном и посадив определённые виды деревьев и трав. На полное восстановление могут уйти годы, но в итоге местность возвращается в изначальное состояние.

Многие специалисты не считают красный шлам отходом, так как он может служить сырьем для переработки. Например, из него извлекают скандий для дальнейшего производства алюминиево-скандиевых сплавов. Скандий придает таким сплавом особую прочность, сферы использования – автомобиле- и ракетостроение, спортивная экипировка, производство электропроводов.

Также красный шлам может использоваться для производства чугуна, бетона, получения редкоземельных металлов.

Крупные частицы гидроксида алюминия легко отделяются от раствора фильтрованием, их промывают водой, высушивают и кальцинируют – то есть нагревают для удаления воды. Так получают глинозем.

Нефелин

Бокситы – самое распространенное, но не единственное сырье для производства глинозема. Его также можно получить из нефелина. В природе он встречается в виде апатито-нефелиновых пород (апатит – материал из группы фосфорнокислых солей кальция). В процессе производства глинозема из нефелина также получают сода, поташ (используется в строительном секторе, производстве бытовой химии, кондитерской промышленности и так далее), редкий металл галлий. А из отходов производства – белого шлама – высококачественный цемент. Чтобы получить 1 тонну глинозема в среднем требуется 4 тонны нефелина и 7,5 тонн известняка.

У глинозема нет срока годности, но хранить его непросто, так как при малейшей он возможности активно впитывает влагу – поэтому производители предпочитают как можно быстрее отправлять его на алюминиевое производство. Сначала глинозем складывают в штабели весом до 30 тысяч тонн – получается своеобразный слоеный пирог высотой до 10-12 метров. Потом пирог «нарезают» и грузят для отправки в железнодорожные вагоны – в среднем, в один вагон от 60 до 75 тонн (зависит от вида самого вагона).

Существует еще один, гораздо менее распространенный способ получения глинозема – метод спекания. Его суть заключается в получения твердых материалов из порошкообразных при повышенной температуре. Бокситы спекают с содой и известняком – они связывают кремнезем в нерастворимые в воде силикаты, которые легко отделить от глинозема. Этот способ требует больших затрат, чем способ Байера, но в то же время дает возможность перерабатывать бокситы с высоким содержанием вредных примесей кремнезема.

Ивиттуут

Одно из единичных месторождений природного криолита на Земле. Расположено в Гренландии и было обнаружено в 1799 году. Добыча криолита прекратилась там в 1987 году, когда был изобретен способ искусственного получения этого редкого минерала. Позднее криолит был найден в Ильменских горах на Южном Урале (Миасс) и в штате Колорадо (США).

Глинозем выступает непосредственным источником металла в процессе производства алюминия. Но для создания среды, в которой этот процесс будет происходить, необходим еще один компонент – криолит.

Это редкий минерал из группы природных фторидов состава Na3AlF6. Обычно он образует бесцветные, белые или дымчато-серые кристаллические скопления со стеклянным блеском, иногда – почти черные или красновато-коричневые. Криолит хрупкий и легко плавится.

Природных месторождений этого минерала крайне мало, поэтому в промышленности используется искусственный криолит. В современной металлургии его получают взаимодействием плавиковой кислоты с гидроксидом алюминия и содой.

Итак, мы добыли боксит, получили из него глинозем, запаслись криолитом. Все готово для последней стадии – электролизу алюминия. Электролизный цех является сердцем алюминиевого завода и не похож на цеха других металлургических предприятий, производящих, например, чугун или сталь. Он состоит из нескольких прямоугольных корпусов, протяженность которых зачастую превышает 1 км. Внутри рядами установлены сотни электролизных ванн, последовательно подключенных массивными проводами к электричеству. Постоянное напряжение на электродах каждой ванны находится в диапазоне всего 4-6 вольт, в то время как сила тока составляет 300 кА, 400 кА и более. Именно электрический ток является здесь главной производственной силой – людей в этом цехе крайне мало, все процессы механизированы.

Ток для производства алюминия

Для запуска двигателя автомобильный аккумулятор должен обеспечить электрический ток в 300-350 А в течение 30 секунд. То есть в 1000 раз меньше, чем нужно одному электролизеру для постоянной работы.

В каждой ванне происходит процесс электролиза алюминия. Емкость ванны заполняется расплавленным криолитом, который создает электролитическую (токопроводящую) среду при температуре 950°С. Роль катода выполняет дно ванны, а анода – погружаемые в криолит угольные блоки длиной около 1,5 метров и шириной 0,5 метра, со стороны они выглядят как впечатляющих размеров молот.

Каждые полчаса при помощи автоматической системы подачи глинозема в ванну загружается новая порция сырья. Под воздействием электрического тока связь между алюминием и кислородом разрывается – алюминий осаждается на дне ванны, образуя слой в 10-15 см, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ.

Примерно раз в 2-4 суток алюминий извлекают из ванны при помощи вакуумных ковшей. В застывшей на поверхности ванны корке электролита пробивают отверстие, в которое опускают трубу. Жидкий алюминий по ней засасывается в ковш, из которого предварительно откачан воздух. В среднем, из одной ванны откачивается около 1 тонны металла, а в один ковш вмещается около 4 тонн расплавленного алюминия. Далее этот ковш отправляется в литейное производство.

При производстве каждой тонны алюминия выделяется 280 000 м 3 газов. Поэтому каждый электролизер независимо от его конструкции оснащен системой газосбора, которая улавливает выделяющиеся при электролизе газы и направляет их в систему газоочистки. Современные «сухие» системы газоочистки для улавливания вредных фтористых соединений используют ни что иное, а глинозем. Поэтому перед тем как использоваться для производства алюминия, глинозем на самом деле сначала участвует в очистке газов, которые образовались в процессе производства металла ранее. Вот такой замкнутый цикл.

Для процесса электролиза алюминия требуется огромное количество электроэнергии, поэтому важно использовать возобновляемые и не загрязняющие окружающую среду источники этой энергии. Чаще всего для этого используются гидроэлектростанции – они обладают достаточной мощностью и не имеют выбросов в атмосферу. Например, в России 95% алюминиевого мощностей обеспечены гидрогенерацией. Однако есть в места в мире, где угольная генерация пока доминирует – в частности, в Китае на нее приходится 93% производства алюминия. В результате для производства 1 тонны алюминия с использованием гидрогенерации в атмосферу выделяется чуть более 4 тонн углекислого газа, а при использовании угольной генерации – в пять раз больше – 21,6 тонны.

Для сравнения - за один солнечный день 1 гектар леса поглощает из воздуха 120-280 кг углекислого газа и выделяет 180-200 кг кислорода.

Страны богатые бокситами

Алюминий — чрезвычайно легкий металл, но благодаря его характеристикам сырье используют во многих отраслях. Его применяют в авиации, судостроении, а также производстве автомобилей и судов. По-настоящему массовым использование алюминия стало в период Второй мировой войны.

Для получения металла используются бокситы — ресурс, источники добычи которого обнаружены в 18 государствах. Как правило, все они характеризуются жарким климатом с достаточным количеством влаги. Кроме самого боксита, использоваться могут и заменители, но их применение менее рентабельно. К таковым относятся анортозит, алунит, горючие сланцы и прочие ресурсы.

Бокситовая руда – основа мирового производства алюминия

Непосредственно сам серебристый металл получают из глинозема. Это сырье представляет собой оксид алюминия (Аl2О3), получаемый с руд:

- Бокситов;

- Алунитов;

- Нефелиновых сиенитов.

Самый распространенный источник получения исходного материала это бокситы, их и считают основной алюминиевой рудой.

Несмотря на уже более чем 130 летнюю историю открытия, понять происхождение алюминиевой руды до сих пор не удалось. Возможно, что попросту в каждом регионе сырье образовалось под воздействием определенных условий. И это создает затруднения, чтобы вывести одну универсальную теорию об образовании бокситов. Основных гипотез происхождения алюминиевого сырья три:

- Они образовались вследствие растворения некоторых типов известняков, как остаточный продукт.

- Боксит получился в результате выветривания древних пород с дальнейшим их переносом и отложением.

- Руда является результатом химических процессов разложения железных, алюминиевых и титановых солей, и выпала как осадок.

Однако, алунитовые и нефелиновые руды образовывались в отличных условиях от бокситов. Первые формировались в условиях активной гидротермальной и вулканической деятельности. Вторые — при высоких температурах магмы.

Алюминиевая руда

Как результат, алуниты, в основном, имеют рассыпчатую пористую структуру. В их составе имеется до 40% различных оксидных соединений алюминия. Но, кроме собственно самой алюмниеносной руды в залежах, как правило, имеются добавки, что влияет на рентабельность их добычи. Считается выгодным разрабатывать месторождение при 50-ти процентном соотношении алунитов к добавкам.

Нефелины обычно представлены кристаллическими образцами, которые кроме алюминиевого оксида содержат добавки в виде различных примесей. Зависимо от состава, такой тип руды классифицируют по типам. Самые богатые имеют в своем составе до 90% нефелинов, второсортные 40-50%, если минералы беднее этих показателей, то не считается нужным вести их разработку.

Имея представления, о происхождении полезных ископаемых, геологическая разведка может довольно точно определить места нахождения залежей алюминиевых руд. Также условия формирования, влияющие на состав и структуру минералов, определяют способы добычи. Если месторождение считается рентабельным, налаживают его разработку.

Обработка горной породы

В основном бокситы добываются открытым методом, но иногда и подземным путем. Метод разработки месторождения зависит от характера залегания минеральных пород, концентрации металла в руде. Применяются разные технологии переработки, на которую влияет состав породы.

Производство алюминия состоит из следующих стадий:

- получение из глинозема с помощью химических методов;

- выделение очищенного металла с помощью электролиза алюминиевых фтористых солей.

Глинозем получают гидрохимическим методом Байера (спеканием) и комбинированием: параллельная и последовательная методика. Основная особенность технологии Байера основана на выщелачивании боксита с получением концентрированного натрия. После этого глинозем переходит в раствор алюмината натрия, который очищается с удалением красного шлама, осаждается глинозем. Далее проводится выщелачивание с получением алюминия.

Переработка бокситов низкого качества осуществляется по сложной технологии, когда проводится спекание измельченной смеси с известняком и содой при 120 градусах в специальных печах, которые в процессе работы вращаются. После этого полученный спек выщелачивают раствором низкой концентрации, осажденную гидроокись фильтруют.

Вышеперечисленные методы получения алюминия сложные, но с их помощью получаются максимальные объемы металла из руды.

Свойства алюминиевой руды

Боксит представляет собой сложное соединение оксидов алюминия, железа и кремния (в виде различных кварцев), титана, а также с небольшой примесью натрия, циркония, хрома, фосфора и прочих.

Медная руда: свойства, применение, добыча

Самым важным свойством в производстве алюминия является «вскрываемость» бокситов. То есть насколько просто будет отделить от него ненужные кремниевые добавки, чтобы получить исходное сырье для выплавки металла.

Основа получения алюминия – глинозем. Чтобы он образовался, руду перемалывают в мелкий порошок, и прогревают паром, отделяя большую часть кремния. И уже эта масса будет сырьем для выплавки.

Чтобы получить 1 тонну алюминия, потребуется около 4-5 тонн бокситов, с которых после обработки образуется около 2 тонн глинозема, а уже потом можно получить металл.

Бокситы

Бокситы представляют собой основное сырье, которое используется для производства глинозема. Это сложная горная порода, состоящая из множества разнообразных элементов и соединений. На сегодняшний день бокситовая руда является основной практически для всей мировой алюминиевой промышленности. Таким образом, применение бокситов, в основном, заключается в добыче из него алюминия.

Состав бокситов

Как уже говорилось выше, бокситы являются достаточно сложной горной породой. Они состоят из:

- гидроксидов алюминия, из которых и образуется основная рудная масса;

- гидроксидов, оксидов и силикатов железа;

- кремния в виде кварца, опала, а также каолина;

- титана в виде рутила и других соединений;

- карбоната кальция и магния;

- небольшого количества соединений натрия, калия, циркония, хрома, фосфора, ванадия, галлия, других элементов;

- примеси парита.

На химический состав бокситов существенное влияние оказывает минералогическая форма гидроксида алюминия, а также количество примеси. Количественное содержание в составе бокситов глинозема и кремнезема определяет качество боксита как алюминиевой руды. Таким образом, чем больше содержится глинозема, тем лучше качество.

Характеристика бокситов

Важную роль играет «вскрываемость» боксита, другими словами – легкость добычи из него глинозема. Бокситы обладают достаточно разнообразными физическими свойствами. Кроме того, все они между собой имеют внешние сходства, что делает достаточно трудным процессом определить тот или иной боксит «на глаз», что, в свою очередь, существенно усложняет поиски бокситов. Для составляющих компонентов боксита свойственна крайне большая дисперсность. В связи с этим, при помощи обычного микроскопа в боксите можно отличить только отдельные примеси и вкрапления, которые хорошо окристаллизовались.

Внешний вид бокситов представляет собой глиноподобную или каменистую породу. Имеют достаточно разнообразную структуру. Они могут быть плотные, имеющие землистый излом, или же наоборот – отличаться своей пористой структурой, для которой характерен грубый ячеистый излом. Зачастую в основной массе бокситов можно обнаружить округлые тельца, которые являются создателями оолитовой структуры руды. Такие тельца образуются окислами железа или, что реже, глиноземом.

Для бокситов также характерен самый разнообразный окрас. В природе можно встретить бокситы самых различных оттенков, начиная от белого до темно-красного. Однако, наиболее часто встречаются бурые бокситы или же имеющие кирпично-красный окрас.

Для бокситов характерен различный удельный вес, колеблющийся в достаточно широком диапазоне. Легкие пористые бокситы, имеющие в своем составе достаточно малое содержание кремнезема и железа, имеют удельный вес, равный примерно 1,2 г/см3. Для плотных, сильно железистых, каменистых бокситов характерен удельный вес, который составляет 2,8 г/см3. Твердость бокситов по шкале Мооса составляет от 2 до 7. Внешний вид бокситов иногда напоминает глину, однако, не смотря на это, общие черты с глиной отсутствуют. Главным отличием бокситов от глины является то, что если боксит смешать с водой, то в конечном итоге не образуется пластичная масса, как в случае с глиной.

Что же касается минералогического отличия глин и бокситов, то в составе бокситов алюминий представлен в форме гидроокисей, а в глине алюминий присутствует в качестве каолинита.

Добыча бокситов

Основная масса (около 90%) мировых запасов бокситов находится на те6рритории восемнадцати стран мира. Это связано с тем, что самые богатые и качественные месторождения бокситов приурочены к латеритным корам, формирование которых происходит путем выветривания алюмосиликатных пород при жарком и влажном климате на протяжении достаточно долгого времени. Латеритные месторождения содержат порядка 9/10 всех мировых бокситов. Наиболее крупные бокситные запасы сосредоточены на территории Гвинеи – около 20 млрд т, Австралии – 7 млрд т, Бразилии – 6 млрд т, Вьетнама – 3 млрд т, индии – 2,5 млрд т, Индонезии – 2 млрд т. Недра указанных стран содержат около 2/3 запасов бокситов всего мира. 65% мировых подтвержденных запасов бокситов находятся на территории Гвинеи – 39% мировых запасов, Бразилии – 26% мировых запасов, Австралии – 24% мировых запасов, Ямайки – 14% мировых запасов, Камеруна – 9% мировых запасов, Мали – 7% мировых запасов.

На территории Российской Федерации находится сравнительно небольшие бокситные запасы, в связи с чем большая часть сырья импортируется. Бокситы наивысшего качества на территории страны расположены в Северо-Уральском бокситоносном районе.

Ленинградская область также на своей территории содержит бокситовое месторождение. Однако, самым перспективным бокситным источником выступает Средне-Тиманская группа месторождений, расположенная на северо-западе Республики Коми, в 150 км от Ухты. На данном месторождении запасы расположены на глубине до 200 м и составляют свыше 200 млн т. Запасы, которые уже являются разведанными на территории Среднего Тимана, сосредоточены на Вежаю-Ворыквинском (150 млн т), Верхнещугорском (66 млн т), Восточном (48 млн т) месторождениях. Данные месторождения располагаются на территории необжитого района, и были открыты еще в конце 60-х годов, а их детальная разведка состоялась спустя двадцать лет – в 80-х годах. Руды данных месторождений отличаются своим средним качеством. Первую партию тиманских бокситов в количестве 12 тыс. т Уральский алюминиевый завод в Каменске-Уральском получил в 1997 году по автозимнику через Ухту. Были проведены промышленные испытания, в результате которых был сделан вывод о том, что данное сырье возможно использовать на уральских заводах.

Есть даже на Марсе, но трудно добыть на Земле. Как производят алюминий

Алюминий — самый распространенный металл на Земле. Он составляет 8% от веса земной коры, присутствует в организме человека, в яблоках и воде. Его обнаружили и за пределами нашей планеты — на Луне и Марсе. Однако, несмотря на такую вездесущесть, в чистом виде в природе его не встретишь. А процесс получения гораздо сложнее, чем у многих других металлов. О том, как алюминий производят и где применяют — в нашем материале.

Дороже золота

В 1825 г. датский физик Ханс Эстерд выделил алюминий в своей лаборатории. А в 1854 г. металл впервые был получен промышленным способом. Для этого французский ученый Анри Этьен Сент-Клер Девиль взял хлорид алюминия выделил чистый металл с помощью натрия.

Сначала производство было невероятно дорогостоящим. Просто представьте. Сейчас тонна алюминия на рынке стоит приблизительно $3 тыс., а одна тройская унция золота (31 г) золота — $1920. Согласитесь, разница огромная. В мире сотни алюминиевых заводов, у каждого дома есть алюминиевая ложка или кастрюля. Однако во второй половине XIX века цена этих металлов была приблизительно равной. Так, однажды Дмитрий Менделеев получил от британских коллег аналитические весы из золота и алюминия — это был по-настоящему дорогой подарок.

Тем не менее, в процессе совершенствования химических методов цена алюминия быстро падала. А когда француз Поль Эр и американец Чарльз Холлу независимо друг от друга разработали метод получения алюминия с помощью электролиза, производить металл стало возможно в огромных масштабах. При этом его стоимость упала в десятки раз.

Долгое и сложное производство

Алюминий производят из бокситов — это руда, в которой содержится металл. Ее запасы в мире ограничены и распределены неравномерно. Самые большие месторождения приходятся на Западную и Центральную Африку (32%), Австралию и Индию (23%), Южную Америку и страны Карибского бассейна (21%).

Чаще всего бокситы добывают открытым способом: специальная техника срезает руду слой за слоем, затем ее транспортируют на переработку. Однако бывает так, что алюминиевая руда залегает глубоко, тогда для добычи строят шахты. Одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, в Свердловской области, ее глубина — 1550 м.

Итак, руду приводят на специальные заводы, где начинается второй производственный этап — отделение глинозема, то есть оксида алюминия. Для этого используют метод Байера, изобретенный больше ста лет назад.

Суть в следующем. Гидроокись алюминия, выходящая в состав бокситов, растворяют в концентрированной щелочи (едком натре) под воздействием высокой температуры. Затем температуру понижают, и раствор, содержащий соединения алюминия, кристаллизуется, а примеси — нет. Таким образом отделяют балласт.

После крупные частицы оксида алюминия вымывают из раствора водой, а затем кальцинируют (то есть обсушивают). Так получается глинозем.

Важно. У глинозема нет срока годности, но хранят его очень аккуратно, поскольку при малейшей возможности он тут же впитывает влагу. Поэтому производители предпочитают сразу отправлять его на алюминиевое производство.

Процесс производства чистого алюминия требует огромного количества электроэнергии, поэтому заводы почти всегда строят около гидроэлектростанций. Также для создания среды, в которой будет происходить сам процесс отделения, нужен криолит — минерал, который крайне редко встречается в природе, поэтому в промышленности чаще всего используют его искусственный заменитель. Это вещество создает нужную токопроводящую среду на последнем этапе производства алюминия.

Итак, вот как выглядит сам процесс. Берем огромную электролизную ванну, заполняем ее расплавленным криолитом. Катодом в данном случае выступит дно сооружения, к нему будет «прилипать» отделившийся алюминий, анодом — угольные блоки, которые необходимо погрузить в криолит. Теперь загружаем глинозем и врубаем ток.

Под воздействием электричества структура глинозема рушится: чистый алюминий оседает на дне, а кислород соединяется с углеродом, образуя углекислый газ, который собирается в специальный газосборник и пропускается через систему очистки. Жидкий расплавленный металл достают ковшом и отправляют на литейное производство.

Свойства и области применения

Алюминий — легкий пластичный металл, который обладает высокой электропроводностью, теплопроводностью, стойкостью к коррозии и низким температурам. Он хорошо сваривается, легко поддается штамповке, ковке и прокатке. Весь этот список неоспоримых преимуществ дает широкое поле для применения данного металла.

• Авиа-, судо- и автомобилестроение. Применяется для производства корпусов, а также двигателей, насосов и прочих элементов.

• Ракетостроение. Используется как горючий компонент в составе ракетного топлива. • Электротехника: провода, кабели, микросхемы и т. д.

• Строительство. В производстве кровельных материалов, оконных рам, в краске и цементе.

• Область ж/д. Применяется в производстве цистерн, для нефтепродуктов, деталей, рам для вагонов и т. д.

• В быту. Фольга, зеркала, посуда и др.

Очень часто алюминий используют в сплавах с другими металлами: цинком, медью, кремнием, магнием, железом, титаном, никелем. Они нужны для производства деталей самолетов, ракет, автомобилей и судов, поскольку из них получаются легкие, но при этом очень прочные элементы конструкций.

Производство в России. Русал

Наша страна является одним из крупнейших поставщиков, занимая 6% на мировом рынке алюминия. По факту, речь идет о компании Русал, которая представляет собой почти всю алюминиевую отрасль РФ.

Русал образовался в 2000 г., объединив активы СИБАЛа Олега Дерипаски и Millhouse Capital Романа Абрамовича. В 2007 г. произошло слияние алюминиевых и глиноземных активов российских Русского алюминия, Сибирско-Уральской алюминиевой компании (СУАЛ) и швейцарской Glencore. В результате появилась Объединенная компания Русал — крупнейший производитель алюминия в мире.

Сейчас в состав компании входят больше 40 заводов по всему миру, в том числе, на Ямайке, в Казахстане, Италии, Гвинее, Австралии, Армении, Нигерии, Гайане, Швеции, Украине и Ирландии. Среди них предприятия по производству алюминия, глинозема, боксита, кремния, фольги и т. д.

За 2021 г. компания отчиталась о 3764 тыс. тонн произведенного алюминия.

Интересные факты

• Алюминий не теряет своих свойств в процессе использования, поэтому легко подвергается вторичной переработке. Международный алюминиевый институт подсчитал, что с 1880 г. в мире произведен почти 1 млрд тонн металла, а три четверти от этого объема до сих пор используется.

• Считается, что алюминий попал на нашу планету в момент формирования земной коры вместе с астероидами, которые ее бомбардировали. В процессе тяжелые металлы опускались ниже, а легкий — поднимались наверх. Именно поэтому чаще всего алюминий добывают открытым способом.

• Алюминий составляет приблизительно 4% от веса Марса, также залежи этого металла найдены на Луне.

• В теле взрослого человека присутствует приблизительно 140 мг алюминия.

• Нагретый до 2,2 тыс. градусов оксид алюминия превращается в искусственный сапфир. • Кузова современных автомобилей часто изготавливают из алюминиевых сплавов. Это уменьшает массу машины, что непосредственно влияет на расход бензина.

• Алюминий часто применяют при производстве фейерверков, он дает яркое белое пламя с обилием красивых искр.

• Взаимодействуя с кислородом, чистый алюминий тут же покрывается оксидной пленкой. В этом причина его стойкости к коррозии.

БКС Мир инвестиций

Читайте также: