Какой краской покрасить ржавый металл

Экология познания. Усадьба: Иногда за считанные год-два, а то и меньше, казалось бы, новые металлоконструкции, могут покрываться слоем ржавчины. Для покраски таких поверхностей существуют лакокрасочные материалы, допускающие окраску без снятия заржавленного слоя металла.

Одно из основных условий качественной окраски, в том числе и антикоррозионной - это тщательная подготовка поверхности под покрытие. Но зачистить и подготовить металлическую поверхность, покрытую слоем ржавчины, возможно не всегда. Существуют особые лакокрасочные материалы, допускающие окраску без снятия заржавленного слоя металла.

Ржавление металлов

Металлические конструкции подвергаются ржавлению, и происходят данные процессы ступенчато, химические реакции перетекают одна в другую. Предпосылки и условия для начала процесса ржавления: металл содержит определенные примеси (углерод и сера), к поверхности имеется доступ кислорода и вода. Углерод и сера, входящие в состав сталей как присадки, действуют как усилители коррозии - слой образованной ржавчины разрушается, оголяется новый слой металла и процесс продолжается.

Если имеется кислая среда и/или присутствуют соли, то процессы ржавление ускоряются еще больше. Кислотность повышают вещества, которые содержатся в атмосферной воде - сернистая и карбонатная кислота. Вода вызывает коррозию незащищенных поверхностей металлов независимо от агрегатного состояния - в виде паров, жидкой фазы или льда.

Когда происходит ржавление металлов, появляющийся слой ржавчины не защищает поверхность, как в случае пассивирования (создание защитной пленки на металлах) и не может препятствовать последующей коррозии. Ржавчина имеет рыхлую и гигроскопичную структуру, мгновенно накапливает влагу из воздуха и удерживает ее. Как следствие, если ржавление началось, то нарастание ржавых слоев ускоряет окислительные процессы по двум причинам: уменьшается условная толщина металла и увеличивается продолжительность контактов с влагой и кислородом воздуха.

В обычных случаях красить металлы по слою ржавчины лишено смысла. В порах рыхлой структуры накоплены влага и воздух, которых достаточно для продолжения процессов разрушения металлов под лакокрасочным слоем. Кроме того, по плотности ржавчина со сталью не сравнится, это слабый и рыхлый слой, и как следствие, под красочным слоем образуется зона напряжений - расширение корродированного металла. В итоге красочный слой покрывают сквозные трещины-кракелюры, и краска быстро разрушается и облетает с поверхности даже при локальном повреждении красочного покрытия.

При каких условия можно окрасить металлы без зачистки

Подготовка металлического элемента под окраску состоит из зачистки, шлифовки, огрунтовки за два раза и нанесения защитного красочного слоя под финишную отделку. Но зачистить металлические поверхности возможно не всегда, по разным причинам - стесненность, недоступность элемента и др. В некоторых случаях возможно, да и намного проще применить специальные покрытия. Но наличие этих особых ЛКМ конечно же, не значит, что можно обойтись вообще без подготовки под окраску. Это не так, по нескольким причинам.

Во-первых, неплотный ржавый слой поверхности накопил влагу, воздух и возможно, вещества, способные активировать коррозию даже без доступа кислорода и воды. В таком случае под слоем любой краски реакции окисления будут продолжаться, и неизвестно, как это повлияет на красочный слой - слишком экстремальными будут условия эксплуатации ЛКМ.

Во-вторых, поверхность окрашиваемого элемента может иметь разные характеристики качества. Если ржавчина образовалась равномерным слоем малой толщины, по типу порошковой присыпки, то краска сможет сцепиться с основным металлом, проникнув через ржавый слой, и адгезия будет.

В этом случае окрашенный слой будет прочным и ржавление или очень сильно замедлиться или прекратиться совсем. Но если ржавый слой вздулся, ржавчина начала отслаиваться, то с такой поверхности отстанет любая краска, даже специальная. Также гарантировано отслоение красочного слоя, если на металле имеется масляный слой (например, не обезжирили прокатный профиль). Если примеси масла имеются на поверхности остаточно, то поведение красочного покрытия предсказать сложно.

О подготовке поверхности под окраску

Все металлические конструкции требуют подготовки поверхности под окраску, хотя бы по минимуму. Способы подготовки зависят от состояния этих поверхностей:

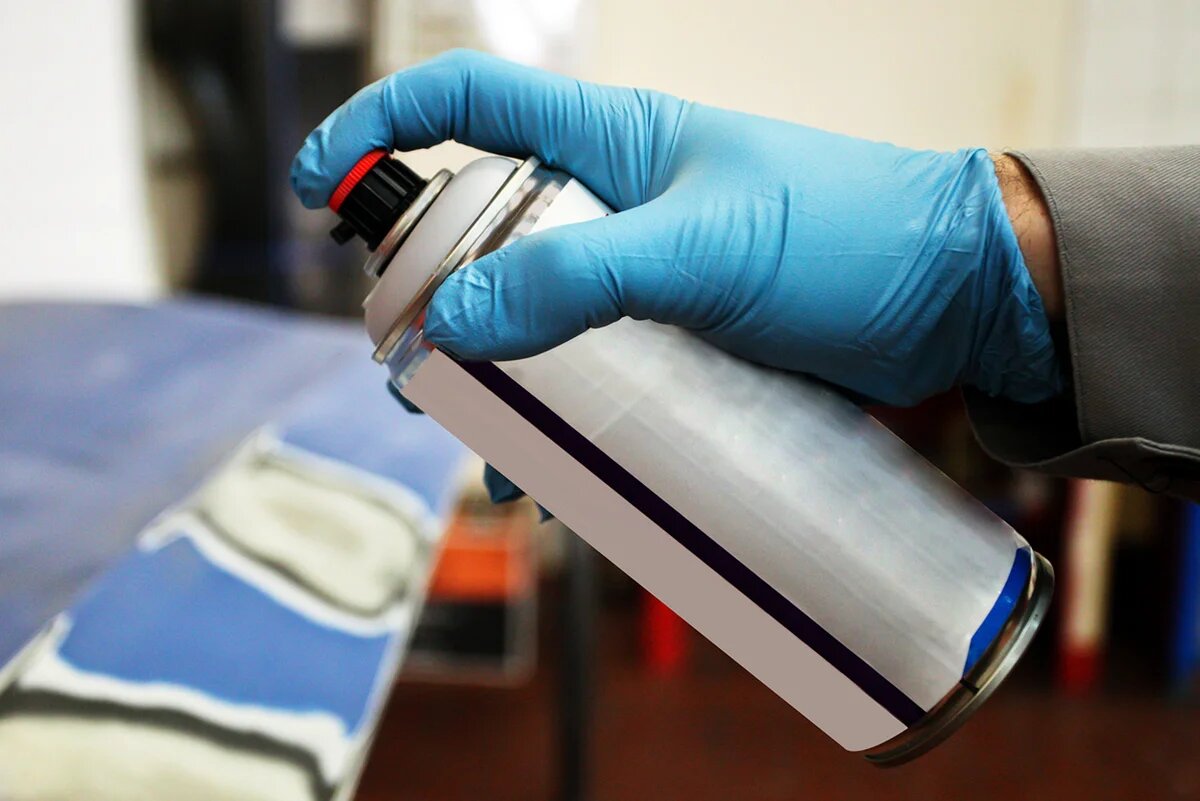

- Если ржавчина проявлена в виде небольших пятен или равномерного тонкого слоя, то подготовка заключается в обезжиривании и обеспыливании. Протирают металлические поверхности ветошью с обильным смачиванием растворителями. Хорошим эффектом отличаются средства для обезжиривания в аэрозольных упаковках, в состав которых включены замедлители коррозии (ингибиторы), обеспечивающие снижение химической активности под красочным покрытием до нулевого уровня.

- В случаях, когда поверхность заржавлена сильно, то зачищают ручным способом, с применением шабера. Отслаивающуюся ржавчину обдирают, а потом обрабатывают металлическими щетками. Зачистка до металлического блеска не нужна, слой ржавчины может оставаться, если он плотный, прочный и сцепленный с поверхностью металла, и желательно равномерный.

Полная просушка поверхности металла под окраску является обязательным условием. При возможности изделия выдерживают под крышей в условиях, близких к нормальным - влажности до 45% и температуре 18 - 30⁰С. Для того, чтобы максимально качественно окрасить стационарные конструкции в атмосферных условиях, покраску приурочивают в теплой солнечной погоде, не менее трех дней до покраски. Важно, чтобы влага испарилась из слоев ржавчины как можно больше, это значительно снизит риски быстрого повреждения красочных покрытий.

Огрунтовка

Наносить краску без предварительного снятия ржавых слоев возможно несколькими способами, но основные технологии возможны только в заводских условиях. Тяжелые металлоконструкции проходят особую защитную обработку перед отправкой на стройплощадку. Для частного строительства возможны два способа:

- Пассивация поверхности составами, содержащими ортофосфорную кислоту, а затем покрытие двухкомпонентными красками. Данные краски относят к дорогостоящим, но эффект от их применения имеется. Слой, которым наносят двухкомпонентный состав, более толстый и образует прочную пленку. Такая пленка делает невозможным даже минимальный газообмен, кислород и водяные пары под покрытие не попадают. Кроме того, двухкомпонентные краски обладают эластичностью при высокой твердости покрытия, и набухающая ржавчина ограничивается, ее прослойка уплотняется и реакции дальнейшего окисления на поверхности под красочным слоем замедляются до нуля.

- Нанесение слоя универсальной грунтовки, при условии пригодности состава для покрытия по ржавчине, и последующее окрашивание алкидными или полиуретановыми эмалями. Данный способ относят к бюджетным. Грунт и эмаль обеспечит защиту конструкции примерно на два-три года, после чего требуется обновлять покрытие. Слои эмали повторно обезжиривают и зачищают, и наносят поверх следующий слой. Со временем суммарная толщина покрытия будет достаточна, чтобы обеспечить полную изоляцию конструкцию от атмосферной среды.

Требования к краскам и нанесение

- Для покрытия необработанной поверхности применяют лкм, обладающие свойствами:

- Толщина образующейся атмосферостойкой пленки не меньше 150 мкм

- Замедление коррозии под слоем окраски (состав содержит ингибиторы коррозии)

- Модификация образованной ржавчины, частичная пассивация

Разные красочные составы дают различные толщины покрытия, а на итоговую стойкость к внешним воздействиям влияет качество и степень химической чистоты основания. Атмосферостойкие краски базируются на основах из органических растворителей, и имеют в составе различные добавки и присадки. Эти добавки могут дать различный эффект. В идеале - защитное покрытие действует так, что ржавчина деактивируется одновременно с нулевым выходом всех внесенных веществ. Реагенты должны вступить в реакцию, и все образовавшиеся в итоге вещества в идеале должны являться нейтральными соединениями.

Но подобный идеальный итог невозможен в реале, поскольку ржавчина везде немного разная - и по химсоставу и по физическим свойствам, в зависимости от условий эксплуатации окрашиваемой конструкции, марки стали и экологических условий. Оптимальную пропорцию добавок и присадок разрабатывают производители специальных красок, и точные рецепты являются секретом. Комплексный эффект дает применение веществ:

- Пассивирующие составы и вещества, модифицирующие верхние слои ржавчины

- Вещества, повышающие адгезию не только в зоне контакта слоя ржавчины и красочного покрытия, но и по всему объему поврежденного ржавчиной слоя, на глубину

- Связывание проникающего под красочный слой кислорода посредством добавки активных веществ

- Проникающие растворители и грунт, с обеспечением глубокого проникновения красочного состава в пористую структуру поврежденного ржавчиной слоя

Результаты окрашивания металлоконструкций прямо зависят от качества примененных лакокрасочных материалов. Невозможно обеспечить защиту на много лет, применив бюджетную пентафталевую эмаль.

Чтобы защитить металл, работающий под атмосферными воздействиями, от коррозии, следует использовать специальную атмосферостойкую краску. Эти данные имеются в маркировках составов: буквенные и цифровые коды содержат все сведения. Например, цифра один после дефиса говорит о том, что данный состав относится к атмосферостойким, пятерка - соответственно к специальным.

Как правильно красить оцинковку чтобы она не облезла как можно дольше

Современный производитель предлагает на выбор множество строительных материалов и металла с антикоррозионным покрытием без декоративной отделки. Рассмотрим, чем покрасить оцинковку, чтобы не облезла. Ознакомимся с характеристиками лакокрасочных изделий, технологией проведения работ. После прочтения статьи решить задачу преображения внешнего вида железных конструкций будет проще, к специалистам вопросов практически не останется.

Обзорная характеристика основания

Перед поиском декоративного состава нужно выяснить, можно ли красить оцинкованное железо и чем. Металлопрокат востребован на строительном рынке за счёт его универсальности в применении. Он долговечен, проявляет устойчивость к широкому диапазону температур и механическому воздействию, сохраняет форму в условиях постоянной и равномерной нагрузке. Несомненным плюсом также является простота в раскрое.

Единственный недостаток у металла – неустойчивость к влаге. При контакте с водой металлопрокат начинает корродировать. Для исключения разрушительного процесса заготовки покрывают специальным защитным сплавом, устойчивым к ржавчине. Главным компонентом в составе является цинк. Этот металл и сплав в целом обладает адгезионными свойствами к ряду веществ, которые, в том числе, добавляются в состав многих ЛКМ, То есть дополнительное покрытие декоративными материалами допустимо. Остаётся определиться, какая нужна краска по цинку: для наружных работ или внутренних.

Чем покрасить оцинкованный металл

Можно ли красить оцинкованное железо разобрались. Теперь рассмотрим, чем красить оцинковку, чтобы не происходило отслаивание отделки в течение длительного времени. По технологическим требованиям обработка любого основания материалами обмазочного типа предполагает проведение подготовки рабочей поверхности, грунтование и только после этого можно переходить к финишному этапу.

Первый шаг заключается в очистке изделия от пыли, белёсого налёта ржавчины (следствие корродирования оцинковки) и мусора, обезжиривание. Для устранения загрязнений и коррозии подойдёт наждачная бумага (зернистость не более 120 единиц), пескоструйное оборудование, влажная уборка с помощью мыльных средств.

Обезжиривание специалисты рекомендуют выполнять посредством смеси ацетона с толуолом (50/50 %) или слабым раствором ортофосфорной кислоты. Другой вариант – дистиллированный (белый) уксус в совокупности с абразивной обработкой. Но можно использовать уайт-спирит, керосин, отбеливатель с содержанием хлора. Ниже ознакомимся с составами, пригодными для второго и третьего действия.

Грунт по оцинкованному металлу

На торговых площадках материалы представлены в ассортименте. Здесь можно найти, чем покрасить оцинковку на улице или внутри помещения, в различном цветовом и химическом исполнении. Так, существуют отдельно праймеры по металлу, среди которых выделяются специализированные по оцинкованному железу. Здесь специалисты рекомендуют краску впоследствии подбирать того же поставщика. Тогда будет гарантирована максимальная совместимость материалов, а значит результат окажется более качественным.

Чаще применяются грунты на латексной или эпоксидной основе. Они предназначены для наружного использования. Допустимо проведение работ внутри помещения, но при условии хорошего проветривания. Для изделий, которые планируется эксплуатировать в агрессивных условиях мастера рекомендуют выбирать эпоксидную грунтовку. Она проявляет большую устойчивость к механической нагрузке, перепадам температур с влажностью и дольше служит.

Другой вариант – грунтовка для оцинкованного металла, которую можно использовать в качестве финишного покрытия. Иначе такой материал называется грунт-эмаль. Это, как правило, двухкомпонентный состав, изготовленный на основе двух вяжущих компонентов.

Наносят грунтовочный материал только на чистое и сухое основание. Здесь важно полностью просушить изделие, чтобы исключить химическую реакцию между обезжиривателем и последующим составом. Для обработки металла можно использовать кисть или валик. Удобнее выполнять работу с помощью краскопульта. Главное – сформировать равномерное покрытие без пропусков.

Краска для оцинкованных поверхностей

Выполнять дальнейшее окрашивание можно только когда грунт для оцинкованного металла. Это примерно через 2-6 часов. Должен отсутствовать эффект прилипания. Рассмотрим, чем можно покрасить оцинковку.

Критерии выбора

Для декоративной отделки материалы применяются не только для изменения внешнего вида оцинкованных изделий. Они также выполняют две важные задачи:

- обеспечивают дополнительную защиту металлу и тонкому мягкому слою оцинковки от влаги, механического воздействия;

- продлевают срок эксплуатации конструкций и предметов из железа или стали.

Выбирая, чем красить оцинковку, чтобы не облезла, нужно руководствоваться следующими критериями:

| Долговечность | Срок службы декоративного материала должен быть достаточно долгим, чтобы не проводить ежегодное обновление покрытия. Ведь так придётся снова снимать слой краски, чем повреждается защитный слой и сам металл становится тоньше. Изделия в результате быстро придут в негодность. |

| Устойчивость к ультрафиолетовому излучению | Чем быстрее будет выгорать декоративная отделка, тем раньше теряется привлекательность отделки. А это – одна из причин повторного окрашивания изделий. |

| Адгезия и эластичность | Такие свойства важны для краски по металлу. Чем ниже показатели, тем выше риск отслаивания покрытия. |

| Химическая активность | Компоненты декоративного материала не должны вступать в химическую реакцию с цинком. |

| Гидрофобность и морозостойкость | Первый критерий обусловлен неустойчивостью металла к влаге. То есть окрасочный материал должен выполнять защитные функции. Второй момент актуален для конструкций, которые будут эксплуатироваться в условиях перепадов температур. |

Кроме базовых критериев дополнительно стоит учесть скорость высыхания состава, удобство нанесения, привлекательность сухого остатка и экологичность. Последнее особенно актуально для изделий, которые будут эксплуатироваться внутри жилого помещения.

Краски

Стоит сразу отметить, чем нельзя покрасить оцинковку. Здесь ограничения касаются высокого содержания кислот (соли), щелочей. К таким составам можно отнести популярные материалы на основе олифы (МА-15) или алкидного лака (ПФ-115). Эти основы вступают в химическую реакцию с защитным оцинкованным покрытием. В результате окислительного процесса происходит быстрое отслаивание покрытия.

Второе ограничение касается пигментирующих присадок. Недопустимы составы, которые изготовлены на базе меди, сурьмы или олова. Даже низкое содержание таких порошков негативно сказывается на долговечности финишного покрытия оцинкованных изделий.

В таблице представлена обзорная характеристика рекомендуемых красок для отделки оцинковки.

| Акриловая | Материал для окраски оцинкованного листа на основе акриловой смолы относится к водорастворимым. То есть его можно использовать внутри помещения. В качестве пигмента добавляется состав с алюминиевой или цинковой пудрой. Для сухого остатка характерна яркость, длительная стойкость к ультрафиолету, но относительно короткий срок службы. Однокомпонентный состав лучше наносить на небольшие изделия. Для масштабных проектов рекомендуется применение смеси с циклогексаноформальдегидом. Чаще это раствор в этиловом или бутиловом спирте. |

| Уретановая | Базовый компонент здесь полимерная уретановая смола. Главное достоинство полиуретановой или алкидно-уретановой краски – стойкость к абразивному воздействию, например, от песка, льда. Также покрытию свойственна устойчивость к ультрафиолету. Мастера выбирают такой состав для старых изделий с протёртым слоем оцинковки за счёт высокой адгезивной способности материала. Недостаток – резкий запах. |

| Порошковая | Краска по цинку изготавливаются на эпоксидной или полимерной основе. К последним относятся полиэтилен, поливинилхлорид и полиэфир. Краскам характерна высокая адгезия, механическая прочность, устойчивость к агрессивным условиям (в том числе, к органическим растворителям). Из недостатков мастера выделяют появление желтизны при нагревании (за исключением полиэфирного состава). Но это не отражается на качестве покрытия. |

Лучшим вариантом для окрашивания изделий считается порошковый. В заводских условиях оцинкованные заготовки чаще покрывают именно таким материалом. Он отличается долговечностью и прочностью на фоне аналогов. Но главный минус в сложности проведения декоративной отделки.

Видео описание

Сюжет о технологии порошкового окрашивания:

Как красить оцинковку

Рассмотрим, как правильно покрасить оцинковку, чтобы не облезла краска. Здесь имеется важный нюанс. После обезжиривания поверхности и высыхания средства окрашивание должно быть произведено в течение ближайшего получаса. Тогда подготовленное основание не потеряет обеспеченные адгезионные свойства. Если выбор сделан в пользу грунт-эмали, то отдельно проводить грунтование не обязательно. Для получения максимального результата, независимо от выбора чем покрасить оцинкованный лист, наносится не менее 2 слоёв финишного материала (лучше 3).

Инженер химического предприятия подробно рассказывает о красках по оцинковке:

Заключение

Нанесение краски на оцинкованные изделия позволяет дополнительно продлить им срок службы благодаря защитным функциям.

Перед тем, как покрасить оцинковку, необходимо устранить загрязнения, старое покрытие (кроме цинкового) и обезжирить поверхность.

Грунтование основания не обязательно, если обработка будет проводиться грунт-эмалью.

Краска по ржавчине: разновидности, способ нанесения, рейтинг ТОП-5

Разрушение металлов под действием влаги имеет своё название – коррозия. Этот процесс сопровождается появлением на металлической поверхности ржавчины, от которой избавиться можно лишь путём удаления испорченного участка. Для продления срока эксплуатации металлических изделий их покрывали защитными составами, чаще красками. С недавнего времени на рынке строительных материалов появилась краска по ржавчине. Разберёмся, чем она отличается от других видов лакокрасочной продукции, каковы её разновидности и характеристики, как правильно наносить этот состав.

Разновидности антикоррозионной краски

Краска для железа сочетает в себе сразу три главных свойства:

- преобразователь ржавчины, он же ингибитор;

- грунтовка;

- само красочное покрытие.

Но надо отметить тот факт, что название «антикоррозионная краска» – это несколько групп материалов, которые отличаются друг от друга ингредиентами. Рассмотрим эти группы по отдельности.

Изолирующие

Своё название она получила потому, что после нанесения на металлическую поверхность она образует на ней прочную плёнку. Последняя надёжно защищает металл и от влажности, и от кислорода. В основе этих красок лежит сурик. Как дополнение – материал обладает прекрасными термостойкими характеристиками. То есть её спокойно можно применять для окрашивания металлических конструкций, расположенных на улице и даже в воде.

Добавим, что изолирующие краски быстро сохнут, в пределах 2-3 часов.

Пассивирующие

Основное их назначение – замедлить процесс коррозии металлов, потому что в их состав входят антикоррозионные вещества.

Преобразователи

Своё название этот вид краски получил за счёт ортофосфорной кислоты, которая входит в её состав. Именно кислота входит в химическую реакцию с ржавчиной, она же окись железа, образуя совершенно новое химическое соединение под названием фосфат железа. Последний при контакте с водой не образует ржавчины. Получается так, что своё название эта разновидность краски получила лишь потому, что в процессе её нанесения преобразовывается одно химическое соединение в другое.

Но самое главное, что преобразователи не только решают проблему ржавых участков, но и помогают хотя бы частично восстановить повреждение в виде коррозии.

Фосфатирующие

Этот вид краски является двухкомпонентным. В её состав входит ортофосфорная кислота и пассивирующие вещества. Вот её преимущества:

- высокие адгезионные характеристики;

- хорошая укрывистость, отсюда небольшой расход из расчёта окрашиваемой площади;

- возможность окрашивать оцинкованные поверхности, которые другими красками против ржавчины обработать просто невозможно.

Протекторы

Эта краска по железу для наружных работ по ржавчине в своём составе имеет металлические частицы. После её нанесения и высыхания на ржавой поверхности образуется прочная металлизированная плёнка, через которую не просочиться вода. Такой лакокрасочный материал рекомендуется использовать для покраски металлических изделий, установленных и эксплуатируемых в условиях повышенной влажности.

Добавим, что эта краска быстро сохнет, плюс её расход самый минимальный из вех предложенных видов. Кстати, именно её рекомендуют для покраски катеров и лодок, когда их ставят на ремонт.

Ингибирующая

Производители считают её уникальной. Во-первых, этот материал можно использовать как простую краску. Во-вторых, на коррозионных поверхностях она работает, как грунтовка. Отсюда и большой расход, потому что грунт глубоко проникает в ржавый участок, полностью заполняя его собой.

Что касается дополнительных достоинств, то это высокая адгезия и небольшое время высыхания. Все в купе сделало ингибирующую разновидность самой востребованной, если стоит определение лучшей краски по ржавчине.

Итак, шесть групп антикоррозионной краски. Сразу надо оговориться, что возлагать на эти материалы большие надежды не стоит. То есть использовать их можно, если:

- участок ржавчины небольших размеров;

- сама ржавчина прочно скреплена с металлической основой, на которой она находится.

Если оба эти условия не присутствуют, то лучше отдать предпочтение другому варианту восстановления ржавых участков.

Разновидности по основе

Все краски для покрытия ржавчин производятся на основе основных ингредиентов лакокрасочной продукции. Поэтому предлагаем ещё одну классификацию:

- Эпоксидная. Это состав двухкомпонентный. То есть для приготовления придётся смешать два разных материала. Такая краска очень токсична, поэтому внутри помещений её не применяют. Но у этого материала есть большой плюс – им можно покрывать металлические изделия, которые в процессе эксплуатации нагреваются.

- Акриловая краска по металлу. Этот материал выделяется среди всех предлагаемых своим длительным сроком эксплуатации. К тому же акриловый состав не боится перепадов температур, поэтому им часто окрашивают радиаторы отопления.

- Алкидная. Отличный вариант для оцинкованных поверхностей. Но эта разновидность склонна к возгоранию.

- Молотковая. Своё название этот материал получил лишь потому, что после нанесения на поверхности металла образуется шероховатая плёнка. Такое ощущение, что по металлической поверхности били маленьким молотком. Но у этого состава есть один большой плюс – он прекрасно срывает под собой все недостатки.

Как правильно выбрать антикоррозионную краску

На что необходимо обратить внимание:

- Степень повреждения металла коррозией. Здесь надо учитывать размеры ржавого участка, насколько коррозия проникла в тело металлического изделия.

- Вид защитного слоя. То есть, какая плёнка образуется после нанесения краски: толстая, тонкая, прочная и прочее.

- Скорость или время высыхания. К примеру, металлические конструкции, которые располагаются частично в воде, или эксплуатируются в условиях повышенной влажности, надо применять быстросохнущие разновидности красок.

- Соответственно выбор производится также на основе эксплуатационных условий.

- Отметим, что все краски, используемые для покрытия ржавых участков, являются токсичными. И чем меньше этот показатель, тем лучше. Особенно, если лакокрасочный материал используется внутри помещений. Поэтому при использовании таких красок надо пользоваться респираторами и защитными перчатками.

- Экономичность тоже надо учитывать. На упаковке производитель обязательно указывает, сколько материала потребуется, чтобы закрасить 1 м² поверхности. Чем меньше этот показатель, тем меньше краски уйдёт на покраску ржавого участка.

- Что касается декоративного наполнения, то здесь не стоит рассчитывать на широкий выбор. Поэтому обращайте внимание на то, краска матовая или глянцевая.

Как правильно наносить краску на ржавый участок

Чтобы краска дала максимальный эффект после нанесения, ржавую поверхность металла надо подготовить.

- Производят зачистку дефектной поверхности, для чего можно воспользоваться металлической щёткой, шлифмашинкой или болгаркой, предварительно установив на неё шлифовальную насадку. Мастера советуют очищать и часть чистого металла, незатронутого коррозией, который прилегает к ржавчине.

- Проводят промывку обычной водой, чтобы удалить грязь. Лучше, если в воду добавить моющее средство.

- Обезжиривание. Для этого используют бензин, керосин, уайт-спирит или любой быстросохнущий растворитель. Обезжириватель надо применить в обязательном порядке. Если этого не сделать, то сложно будет обеспечить сцепляемость краски с металлом. Во всяком случае, качество будет невысоким.

После высыхания обезжиривателя, переходят непосредственно к покраске. Для этого можно использовать любой красящий инструмент: кисти, валики, краскопульты. Главная задача производителя работ – нанести красящий состав в два слоя. Второй наносится, когда полностью высохнет первый.

В видео специалист рассказывает и показывает, как надо наносить антикоррозионную краску:

Рейтинг лучших

Теперь рассмотрим, какая лучше краска по металлу и ржавчине для наружных работ.

1. АКТЕРМ Пласт грунт-эмаль с формулой «3 в 1»

Простое решение для сложных поверхностей. Антикоррозийная краска АКТЕРМ Пласт – это преобразователь ржавчины, антикоррозионная грунтовка и декоративное покрытие в одной таре. То есть, модификация имеет формулу «3 в 1»: выполняет функцию грунта, ингибитора коррозии и финишного покрытия.

Состав обладает эффектом «жидкого пластика», благодаря специальным полимерным добавкам к органической основе. Краска обладает высокой износостойкостью и антикоррозийными свойствами.

Предназначена для окраски стальных, оцинкованных стальных и алюминиевых поверхностей. Позволяет легко проводить окраску металлических поверхностей без тщательной очистки от ржавчины и дополнительного использования грунтовки.

Однородная пленка с высокой скоростью отверждения создает барьер и защищает от проникновения влаги к металлу. Антикоррозионные компоненты краски взаимодействуют со ржавчиной и не дают ей распространяться дальше, надежно защищая металлическую поверхность на длительный срок. Отличная износостойкость.

Краска по металлу АКТЕРМ Пласт – это эффективное решение для защиты металлических поверхностей при любых погодных условиях с гарантией до 12 лет.

Отдельный плюс краски по металлу АКТЕРМ Пласт - отечественный производитель, с собственной исследовательской лабораторией. А это значит, что покупатели продукции получают гарантию на качество и приятную цену, что и выводит краску АКТЕРМ Пласт в лидеры нашего рейтинга.

2. HAMMERITE

На втором месте краска от компании HAMMERITE. Ею можно красить металлические поверхности и чистые, и когда-то покрытые краской. Краска предназначена для наружных работ, хотя производитель не запрещает использовать её и внутри помещений.

Итак, плюсы этого материала:

- универсальность;

- простота нанесения;

- хорошая укрывистость;

- долгосрочный срок защиты;

- прекрасные внешние данные.

Минус один, но для многих ощутимый – высокая цена.

3. Dufa Retail Metall

Третье место у Dufa Retail Metall. Производитель изготавливал этот лакокрасочный материал для защиты больших металлических конструкций. Отсюда и высокие требования к самой краске. Но жизнь перевернула ситуацию так, что ею стали пользоваться и в быту. К тому же надо отметить, что эта разновидность является обладателем оптимального соотношения цены и качества.

Сегодня производитель предлагает 9 оттенков в полуматовом оформлении. К достоинствам можно ещё добавить время высыхания – 2 часа, что очень даже неплохо. Высокие адгезионные качества, а также высокая устойчивость к механическим воздействиям и солнечным лучам. Но самый большой плюс – это возможность наносить краску на неподготовленную поверхность, обеспечивая высокое качество конечного результата.

4. ALPINA

Третье место у ALPINA. Вот её преимущества:

- это трёхкомпонентный материал: ингибитор, грунтовка и антисептик;

- отсутствие запаха, что очень важно, когда работы проводятся внутри помещений;

- экономичность в нанесении;

- большой срок эксплуатации;

- наносить можно прямо по ржавчине;

- относительно широкий цветовой выбор.

Что касается недостатков, то это все та же высокая цена, не всегда можно в магазине найти требуемую расцветку.

5. Belinka

Четвёртое место отдаём «Belinka». Начнём с плюсов:

- высокое качество покрытия;

- наносится прямо на ржавчину;

- высокая укрывистость;

- высыхание в течение 2 часов;

- краска не боится солнца и влаги;

- получается всегда глянцевая поверхность.

И два недостатка: неприятный запах, большой расход материала.

6. Euroclass

И шестое место заняла краска от компании Euroclass. Кстати, она является молотковой. Самое большое достоинство этого материала – низкая цена. К плюсам добавить можно возможность применения при низких температурах – до -10С. Процесс подготовки металлической поверхности занимает минимум времени. Эту краску часто применяют для покраски оборудования, расположенного на заводах и в цехах. Поэтому она не боится соприкосновения ни с влагой, ни с маслами. Ей также не страшны солнечные лучи и резкие перепады температуры.

Что касается минусов, то их здесь тоже два:

- плохая укрывистость;

- подтеки, когда краску наносят на вертикальную поверхность.

В видео мастер рассуждает о том, какая краска лучше для металла для наружных работ:

Коротко о главном

Краски, используемые для покрытия ржавых участков, относится к антикоррозийным. Ими покрывают ржавые участки металлических изделий и конструкций.

Краски по ржавчине делятся на несколько разновидностей - изолирующие, пассивирующие, преобразователи, фосфатирующие, протекторы и ингибиторы.

Отдельно их разделяют по основе - эпоксидные, акриловые, алкидные и молотковые.

Выбирая нужную краску, надо обращать внимание на степень повреждения обрабатываемого металла, требуемый вид защитного слоя и скорость его высыхания, экономичность и нельзя забывать о токсичности составов.

В рейтинг лучших торговых марок входят АКТЕРМ Plast, Hammerite, Dufa Retail Metall, Alpina и Euroclass.

Процесс окрашивания в целом не отличается от использования обычных красок. Для некоторых требуется предварительная подготовка, в которую входит шлифовка поверхности металла, её очистка и обезжиривание, а другие рассчитаны на нанесение без подготовки поверхности.

Какой краской красить металл поверх ржавчины

Ржавчина образуется на деталях и корпусах из углеродистой, низколегированной стали – популярных сплавов, используемых для изготовления сортового и фасонного проката. Металлы окисляются в процессе эксплуатации, в присутствии влаги, от выпадающего при контрасте температур конденсате. Защитить поверхности поможет краска по металлу и по ржавчине, даже если останутся небольшие участки коррозирующей поверхности, лакокрасочный слой будет защищать сталь от пагубного воздействия.

Производители выпускают разные виды красок для металла по ржавчине, с антикоррозионными свойствами. Они нужны для автомобилей, трубопроводов. Белая эмаль защищает радиаторы системы отопления. Составы наносятся на ржавую поверхность, хорошо сцепляются с поврехностью, образуют плотную водонепроницаемую пленку.

Ржавление металла — в чем проблема для окрашивания

Железо окисляясь, превращается в рыхлый коричневый оксид, склонный к осыпанию, расслоению. Прочность металла ухудшается, образуются свищи. Происходит разгерметизация трубопроводов, емкостей. Разрушение железосодержащих сплавов происходит под воздействием влаги, присутствующей в атмосфере. По подсчетам экспертов, потери от коррозии достигают 12%. Скорость давления усиливается при повышении концентрации выхлопных газов, сернистых и азотных соединений.

Железо – активный восстановитель, проявляет разную валентность. Существует несколько видов оксидов, у ржавчины переменный химический состав. Наиболее уязвимы труднодоступные места, визуально степень разрушения стали определить сложно. При окрашивании обычными красками по металлу влага, содержащаяся в разрыхленном слое, скапливается под покрытием, скорость коррозии увеличивается. В специальных ЛКМ содержатся вещества, приостанавливающие процесс образования ржавчины.

Подготовка ржавой поверхности под окраску

Для подготовки металла к антикоррозионному покрытию разработаны химические методы – травление, обезжиривание. При механической очистке с металла снимаются верхние частицы, обнажается металлический слой серого цвета. Чистят поверхность пескоструйным оборудованием или вручную, используя металлические щетки, абразивные диски, наждачную бумагу.

При химическом и механическом методах металл истончается. Прочность деталей, сосудов, труб значительно снижается.

Под окраску составами с ингибиторами, блокирующими окисление железа, способ подготовки поверхности зависит от состояния стальных конструкций:

- Если рыжих пятен немного, они поверхностные, достаточно металл обеспечить, обезжирить растворителем.

- Когда разрушения глубокие, фрагментарно производят абразивную зачистку ручным шабером. Зачищать плотную ржавчину до металлического блеска не обязательно.

После очистки металл протирают – удаляют пылевидные частички, просушивают. Желательно подготовить открытые конструкции в солнечную погоду.

Нанесение грунта

Грунтовку подбирают сопоставимую с краской по ржавчине для наружных работ по металлу или внутренней окраски. Есть смеси, для которых грунтовка не нужна. Слой грунтовочного слоя должен быть небольшим, до 25–30 микрон. Грунтовке до нанесения краски дают просохнуть, Обычно грунтуют металл за 2–3 дня до окрашивания.

Выбор и нанесение краски

Чтобы выбрать правильную эмульсию, необходимо иметь представление о компонентном составе красок, особенностях ЛКМ. Учитывают температуру, при которой планируется проведение малярных работ, условия дальнейшей эксплуатации покрытия. Виды покрытий:

- Особенность красок 3 в 1 для наружных работ по металлу – сокращенный срок восстановления целостности поврежденного металла. Накладывается краска без предварительной грунтовки;

- Эпоксидная слишком токсичная, подходит для промышленного применения;

- Масляная производится только для внутренних работ, степень защиты от окисления низкая;

- Акриловая наносится на системы отопления, выносит нагрев до высокой температуры;

- Молотковыми называются составы, создающие эффект шершавости с металлическим блеском;

- Автомобильные активны против антигололедных солевых компонентов.

Покраска осуществляется при рекомендованной производителем температуре. Между слоями рекомендуют делать трехдневные интервалы.

Тщательно прокрашиваются углы, повороты, труднодоступные места, где скапливается конденсат.

При каких условиях можно окрасить металлы без зачистки

Антикоррозийные составы разрешено наносить на поверхность без предварительной зачистки в местах, к которым нет прямого доступа с абразивными инструментами. Прочность металла предварительно проверяют методом неразрушающего контроля. Если использован толстостенный металл, предварительно проводят ингибиторную обработку металла, а затем наносят слой красок.

В других случаях ржавчину необходимо снимать по нескольким причинам:

- В неплотном слое скапливаются пары влаги, вредных газов, под слоем краски разрушение продолжится;

- Если условия эксплуатации экстремальные, любой дефект может привести к разгерметизации защитного покрытия, внутрь будет попадать влага;

- Компонентный состав покрытий по ржавчине разный, эффективность защиты сложно определить точно, возможно, концентрация присадок недостаточная, процесс коррозии продолжится.

Краски для покрытия поверхностей с окалиной и плотной ржавчиной 3 в 1

Трехкомпонентные красящие смеси отличаются содержанием веществ, блокирующим распространение ржавчины. На молекулярном уровне в верхнем слое металла образуется слой солей, которые не подвержены разрушению под воздействием внешних факторов. Чаще в этой роли выступают фосфаты. Хороший результат дает эмаль по ржавчине, например, «Ржавоед универсал». Быстросохнущая грунт-эмаль «Нержамет» называют краской зеленой по металлу. Не имеет запаха, создает матовый слой. Акриловые краски для ржавчины в отличие от антикоррозионного оранжевого сурика не содержат свинец. При небольшом расходе покрытия металл перестает ржавеет благодаря фосфатным соединениям. Эпоксидная краска отлично маскирует изъяны поверхности. Отвердители формируют гладкий слой.

Краска черная по металлу брендов «Husky-klondike», «Нержалюкс» RAL различается по компонентному составу, но обе содержат преобразователь ржавчины.

Отдельно можно выделить аэрозольные баллончики с порошковыми многокомпонентными составами, антикоррозионными добавками. Их используют автомобилисты для реставрационных работ, защиты крыльев, порогов от ржавчины. В процессе полимеризации компонентов формируется красочная пленка.

Быстросохнущие водно-дисперсионные ЛКМ для окраски ржавых металлоконструкций

Благодаря акрилу, затвердевающему в течение нескольких часов, ЛКМ на водной основе стали особенно популярны. Лидером по выпуску цветных водных смесей считается фирма Хаммерайт. В ассортименте есть краски серые по металлу для наружных и внутренних работ, имитирующие естественный оттенок стали. Синие, красные необходимы как сигнальные – красными обычно покрывают трубы с горячей водой, синими – с холодной. Если поверхность темная, предварительно рекомендуется грунтование. Самый популярный вид краски по ржавчине ценится за долговечность. Акрил со временем затвердевает, но не теряет эластичности, не склонен к растрескиванию. Белые краски можно колеровать, подобрать нужный оттенок.

ЛКМ на водной основе содержат антикоррозионные компоненты, так называемые присадки, блокирующие окисление металла. Акриловая водно-дисперсионная краска с преобразователем ржавчины не имеет резкого запаха, может использоваться по старой краске. Универсальность обеспечивается за счет хорошей проникающей способности, вода отлично пропитывает поры литейных рыхлых сплавов, старого покрытия. Техника применения акриловых составов несложная, краска легко стирается с рук, одежды, пока не затвердела под воздействием воздуха. Хорошо разводится до нужной консистенции, для нанесения водной эмульсии удобно использовать краскопульт.

ЛКМ с акрилом выпускают с эффектом матовости, глянца. Краска для наружных работ наносится на поверхности в разных условиях, при температуре воздуха от -20 до +80°С. Красками можно декорировать цветные металлы, используя промежуточную грунтовку.

Нельзя наносить акриловые составы на битумные кровельные материалы, покрывать краской металл после антикоррозионной обработки полимерными составами.

Хорошо разводится до нужной консистенции, для нанесения водной эмульсии удобно использовать краскопульт.

Двухкомпонентные эпоксидные грунт-эмали по ржавчине

Грунты-эмали по ржавчине содержат фосфат цинка, препятствующий разрушению углеродистых сплавов. Отличие эпоксидных двухкомпонентных смесей в способности сохранять эластичность, влагостойкость в широком температурном диапазоне от -40°С до +120°С. Износостойкое покрытие можно наносить толстым слоем, до 120 микрон. Смола не разрушается при контакте с техническим маслом, топливными смесями, бытовой химией. Пленка формируется ударопрочная, глянцевая.

Краска-грунтовка представляет собой смесь наполнителя, двухкомпонентных пленкообразователей, пигментов, ингибиторов коррозии и стабилизаторов. Производится на основе органических растворителей, создана для наружных работ. Применяется для защиты нефтепроводов, труб, используемых для технологических целей, промышленных стоков. Суспензия по ржавчине незаменима при создании водного и наземного транспорта, резервуаров для хранения сыпучих материалов. Краску нередко применяют на мостовых конструкциях, для опорных каркасов, покрывают универсальным составом наземные части гидротехнических сооружений.

Двухкомпонентная суспензия используется в качестве самостоятельного покрытия и как один из слоев комплексной защиты от коррозии, совместима с цинконаполненными грунтовками, увеличивающими эксплуатационный срок металлоконструкций. Регламентированный срок эксплуатации двухкомпонентных красок по ржавчине до 16 лет. Эпоксидка выдерживает непродолжительный нагрев до + 150°С.

На строительном рынке много фальсифицированной краски-грунтовки по ржавчине. Производители на этикетке размещают защитные элементы, при покупке стоит обратить на них внимание.

Двухкомпонентная суспензия используется в качестве самостоятельного покрытия и как один из слоев комплексной защиты от коррозии.

При проведении ремонтных работ часто возникает необходимость покраски металлоконструкций со следами ржавчины. Созданы ЛКМ, которые хорошо покрывают основу с ржавыми пятнами. Поверхность не требует тщательной обработки. Для подготовки, достаточно убрать сухие частицы. Есть составы для внутренних и наружных работ. Краски отлично покрывают основу, создают долговечные покрытия. Производители предлагают широкий спектр расцветок.

Как покрасить ржавую металлическую поверхность своими руками

До сих пор основным способом, применяемым для продления срока службы и защиты изделий из металла, является покраска. В большинстве случаев, прежде чем покрасить ржавый металл, его нужно правильно подготовить, в то время как специальные краски позволяют пропустить этот этап, упрощая уход и обслуживание.

Типовой процесс предварительной обработки металлических поверхностей состоит из зачистки, пассивации (грунтовки особым составом) и окрашивания. Обычно снятие ржавчины производится до «живого» слоя, но при проведении крупномасштабных или специфичных работ, это не всегда является приемлемым (например, когда красится потолок или ванная).

Существуют два основных критерия, определяющих можно ли красить по ржавчине, точнее будет ли это рациональнее с технологической и экономической точки зрения:

- Степень повреждения. Сюда входит толщина ржавого слоя, а также плотность окалины и сила ее сцепления с основной поверхностью;

- Форма образования налета. Равномерное распространение и пылеобразная структура обеспечивают достаточные условия для надежного схватывания лакокрасочного покрытия с основой и образования защитного барьера. Пористость, рыхлый характер ржавчины, наличие окалины и отслоений определяют необходимость дополнительной механической очистки, а также использования специальных средств.

Равномерное распространение и пылеобразная структура обеспечивают достаточные условия для надежного схватывания лакокрасочного покрытия с основой и образования защитного барьера.

Требования к краскам

Следует понимать, что покраска ржавого металла не происходит одинаково для всех возможных случаев и условий. Эксплуатационная нагрузка, воздействие внешней среды, ее химический состав, а также частота проводимых профилактических работ будут определять требования к составу красок. Желательно, чтобы они удовлетворяли следующему:

- Формирование универсального изоляционного слоя. Чаще всего необходимо исключить контакт металлической поверхности с водой, азотом и окислами серы в промышленных зонах больших городов, а также от воздействия хлорид-ионов в прибрежных морских районах, где атмосфера содержит большое количество соединений соли;

- Модификация ржавчины. Состав покрытия должен изменять ее химический состав, для прекращения дальнейшей коррозии;

- Наличие ингибиторов. Для особо агрессивных сред в краску добавляют специальные компоненты, исключающие продолжение химических реакций уже под защитной пленкой.

Виды и характеристики красок по ржавчине

Фактически, покраска ржавого металла своими руками требует понимания окислительных процессов, происходящих на поверхности металла, а также оценки условий, в которых будет находиться окрашиваемая конструкция. Все виды специальных красок различаются по механизму защитного действия, скорости высыхания, количеству нанесенных слоев, расходу, расчетных сроках эксплуатации конструкции и даже по среде (атмосферная, термостойкая).

Выбор состава должен осуществляться с учетом всех эксплуатационных требований и существующих характеристик:

- Способ подготовки к покраске;

- Тип связующего вещества;

- Вид покрытия: глянцевый, молотковый и полуглянцевый;

- Обеспечение барьерной защиты (механическая изоляция, предварительная пассивация, цементирование). Выбор того, чем красить металл на улице, зависит от свойств ржавчины и глубины слоя;

- Толщина отвердевшего (сухого) слоя;

- Расход краски;

- Рекомендуемый способ нанесения;

- Стойкость покраски;

- Стоимость.

Наибольшими защитными свойствами обладают составы, содержащие алюминиевую пудру (серебрянка). Один этот пигмент способствует повышению отражающей способности поверхности, что позволяет поднять допустимый температурный предел на 5-10 градусов.

Чем покрасить металл, чтобы не ржавел

При оценке того или иного средства следует понимать, что ключевые отличия заключаются в использовании базового компонента (основы), а присадки, добавки и дополнительные компоненты играют второстепенную роль.

Основные виды красок по ржавчине:

- Акриловые. Отличаются неприхотливостью к условиям эксплуатации, обеспечивают хорошую износостойкость и устойчивость к проникновению влаги. Изготавливаются на основе полимерных смол с антикоррозийными добавками. Не содержат токсичных веществ;

Отличаются неприхотливостью к условиям эксплуатации, обеспечивают хорошую износостойкость и устойчивость к проникновению влаги.

Перед тем как покрасить ржавую металлическую поверхность такой краской, нужно учитывать ее низкую сопротивляемость к высоким температурам и высокую горючесть.

Отличие красок по ржавчине от обычных красок по металлу

Для конструкций сложной формы или высокой трудоемкости работ (крыша, ванна, рука погрузчика) лучше всего использовать многокомпонентные составы по типу «три в одном». Они способны модифицировать частицы ржавчины при нанесении, при этом одновременно замазать поры и сформировать защитный слой.

Здесь крайне противопоказан подход «абы чем покрасить железо, чтобы не ржавело»! Такие краски более дороги, но имеют ряд неоспоримых преимуществ:

- Позволяют защитить уже пораженный участок металла;

- Готовое покрытие отличается высокими эксплуатационными характеристиками – не пропускает воду и не удерживает грязь;

- Качество обработки. Высокие адгезионные свойства и равномерность слоя показывают – прежде чем покрасить металл на улице, не обязательно очищать его до блеска;

- Долговечность. В среднем до 10 лет (суровая зима и частые дожди могут сократить этот срок).

Для конструкций сложной формы или высокой трудоемкости работ лучше всего использовать многокомпонентные составы по типу «три в одном».

Подготовка поверхности

Несмотря на особенность этого вида покрытий, минимальная обработка все же необходима. Не требуется зачищать поверхность только при небольшой толщине налета и особом характере распространения ржавчины (мелкие пятна, напоминающие детскую присыпку). В остальных случаях, перед тем как покрасить ржавое железо, снаружи производится механическая зачистка конструкции, чтобы снять окалину и старый слой.

Труднодоступные места (труба, далекий край) можно обработать растворителем (особенно при загрязнении маслом или нефтепродуктами) либо, при больших объемах работ, применить гидроочистку (струя воды под большим давлением).

Чтобы очистить дверь, железный забор и даже гараж будет достаточно щетки по металлу и наждачной бумаги.

Перед тем как покрасить ржавое железо, снаружи производится механическая зачистка конструкции, чтобы снять окалину и старый слой.

Нанесение грунта

Если не рассматривать промышленные способы грунтовки, в домашних условиях покраска ржавчины может осуществляться двумя способами:

- Использование двухкомпонентной краски, с предварительной обработкой любой пассивирующей жидкостью, куда входит ортофосфорная кислота;

- Покрытие специальной грунтовкой для ржавчины с последующим проходом эмалью (полиуретановой или алкидной).

В первом случае результат получится более долговечным и устойчивым против коррозии, но обойдется дороже. Во втором – получится дешевле, но перекрашивать придется каждые два-три года. Поэтому, прежде чем покрасить ржавое железо без обработки, нужно тщательно взвешивать все «ЗА» и «ПРОТИВ».

Выбор и нанесение краски

Домашние условия также накладывают ограничения на подбор состава из-за способа его нанесения на подготовленную конструкцию. Это же определяет и расход материала, что в результате может сказаться на выборе краски в пользу более дешевого варианта.

Чаще всего покраска по ржавчине осуществляется таким способом:

- Малярной кистью;

- Валиком;

- Аэрозольным баллончиком;

- Пневматическим распылением.

Домашние условия также накладывают ограничения на подбор состава из-за способа его нанесения на подготовленную конструкцию.

Декорирование металлических конструкций с помощью краски по ржавчине

Прежде всего, следует определить тип металлической поверхности, так как от этого зависит вид применяемой краски: алкидная – для черных и оцинкованных металлов, эпоксидная – для металла «работающего» в агрессивной среде. Цветные металлы лучше закрашивать бесцветным лаком.

Прежде чем покрасить ржавчину стоит определиться с порядком работ. Типовая последовательность выглядит так:

- Зачистка поверхности;

- Грунтование;

- Окрашивание.

Краска наносится в несколько слоев. Здесь нужно выполнять условие по соблюдению временного периода между проходами (не более 8 часов), иначе покрытие начнет полимеризироваться и возобновить работы можно будет лишь спустя две недели.

Долговечность металлоконструкций, а также их уязвимость перед негативным воздействием внешней среды сильно зависит от выбора используемой краски. Поэтому следует взвешенно выбирать то, чем закрасить ржавчину, чтобы надолго исключить риск появления коррозии.

Читайте также: