Какие зубила лучше применять для вырубки заготовок из листового металла

Обрубка металла — ручная слесарная операция. При обрубке обеспечивают точность обработки в пределах 0,25–0,5 мм. Ударным инструментом служат слесарные молотки, а режущим — зубила, крейцмейсели, канавочники.

Вес слесарного молотка определяют из условия: 30–40 г на 1 мм ширины лезвия зубила и 80 г на 1 мм ширины лезвия крейцмейселя.

В современных условиях к процессу обрубки металла прибегают лишь в тех случаях, когда заготовки по тем или иным причинам не удается обработать на станках. При ремонтных работах обрубку применяют для удаления излишних наплавленных сваркой слоев металла на восстановленных деталях, при разделке трещин корпусных деталей под сварку, при изготовлении смазочных канавок, при вырубке прокладок, для удаления крепежа и др.

1. Инструмент для обрубки

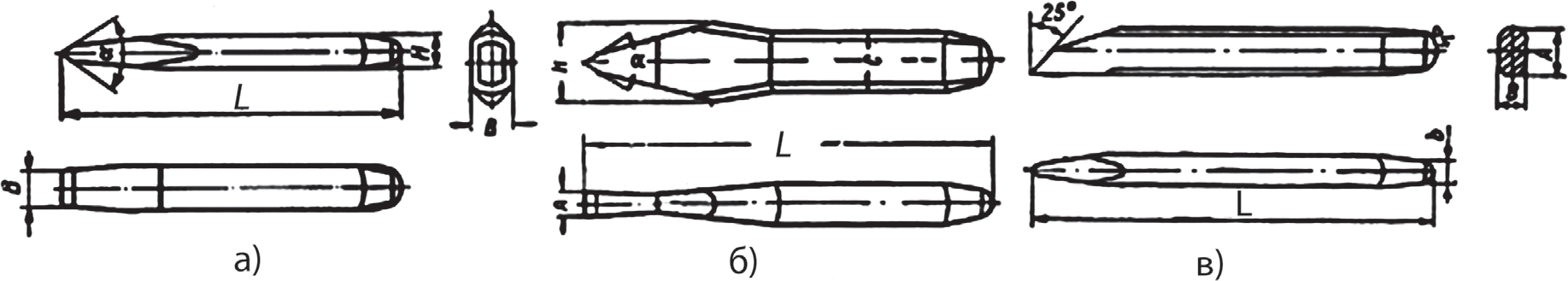

Зубила и крейцмейсели (рис. 1) обычно изготовляют из стали марки У7А и, как исключение, из сталей У7, У8 и У8А.

Рис. 1. Зубила (а), крейцмейсели (б) и зубила-канавочники (в)

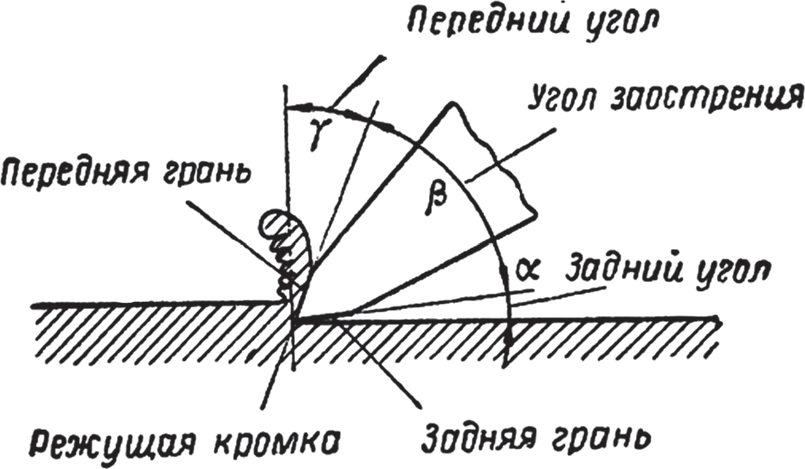

Режущая часть зубила представляет собой клин, образованный двумя гранями (рис. 2). Ширина лезвия зубила 5–25 мм. Твердость рабочей части зубила на длине (0,3–0,5 длины L) должна быть в пределах 52–57 HRC, а твердость ударной части на длине 15–25 мм – 32–40 HRC.

Рис. 2. Геометрия зубила

При рубке чугуна и бронзы применяют зубила и крейцмейсели с углом заострения β = 70°, стали – 60°, латуни и меди — 45°, алюминия и цинка – 35°.

Для прорубания канавок в отверстиях используют специальные зубила, так называемые зубила-канавочники (рис. 1, в), которые изготовляют из стали У8А. Твердость рабочей части на длине 30 мм – 53–56 HRC.

За один проход при рубке следует снимать слой металла толщиной 1,5–2 мм. При рубке вязких металлов режущую кромку зубила следует периодически смачивать машинным маслом или мыльной эмульсией. При рубке широких плоскостей сначала надо прорубить канавки крейцмейселем, а затем срубить зубилом оставшийся между канавками металл.

2. Рабочий и вспомогательный инструмент общего назначения

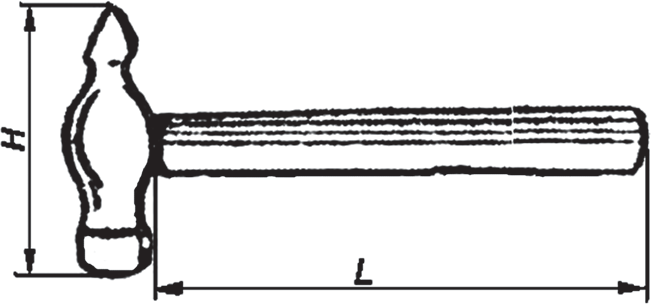

Молотки стальные. Величина молотка определяется его массой (весом).

Для легких работ применяют молотки (Н=80 мм) весом 100–200 г; для обычных работ и разных слесарных операций (Н=100 мм) — 300–500 г; при ремонтных работах (120 мм) — 600–800 г (рис. 3).

Молотки с круглым бойком используют в тех случаях, когда требуется значительная сила или меткость удара. Молотки с квадратным бойком выбирают для более легких работ.

Рис. 3. Молоток

Молотки изготовляются из сталей марок 50, 40Х или У7.

Рабочие части молотка закаливают и отпускают; твердость этих частей должна составлять 43–51 HRC. На молотках не должно быть трещин, пленок, волосовин, раковии и других пороков.

Длина рукоятки L зависит от массы (веса) молотка. Для легких молотков (до 200 г) она составляет 250–300 мм, а для молотков среднего веса (400–600 г) средняя длина рукоятки принимается равной 350 мм. Рукоятка должна иметь овальное поперечное сечение с отношением большого и малого диаметров 1,5:1. Поверхность рукоятки должна быть гладкой и чистой. После насадки молотка на рукоятку конец ее расклинивают деревянными или металлическими клиньями толщиной от 1 до 3 мм. На боковых сторонах металлических клиньев делают насечку (ерш), препятствующую выскакиванию клина из рукоятки. Клинья обычно ставят вдоль большой оси сечения рукоятки, реже — вдоль малой оси.

Материалом для рукояток молотков служат кизил, рябина, клен, граб, береза, т.е. породы деревьев, отличающиеся прочностью и упругостью. Влажность древесины не должна быть выше 12%. На рукоятках не должно быть сучков и трещин.

3. Основные приемы рубки

Для рубки надо выбирать возможно более прочные и тяжелые тиски (предпочтительно стуловые) с губками шириной не менее 145–150 мм, так как легкие тиски быстро приходят в негодность.

При рубке надо стоять у тисков устойчиво, вполоборота к ним. Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно 40°.

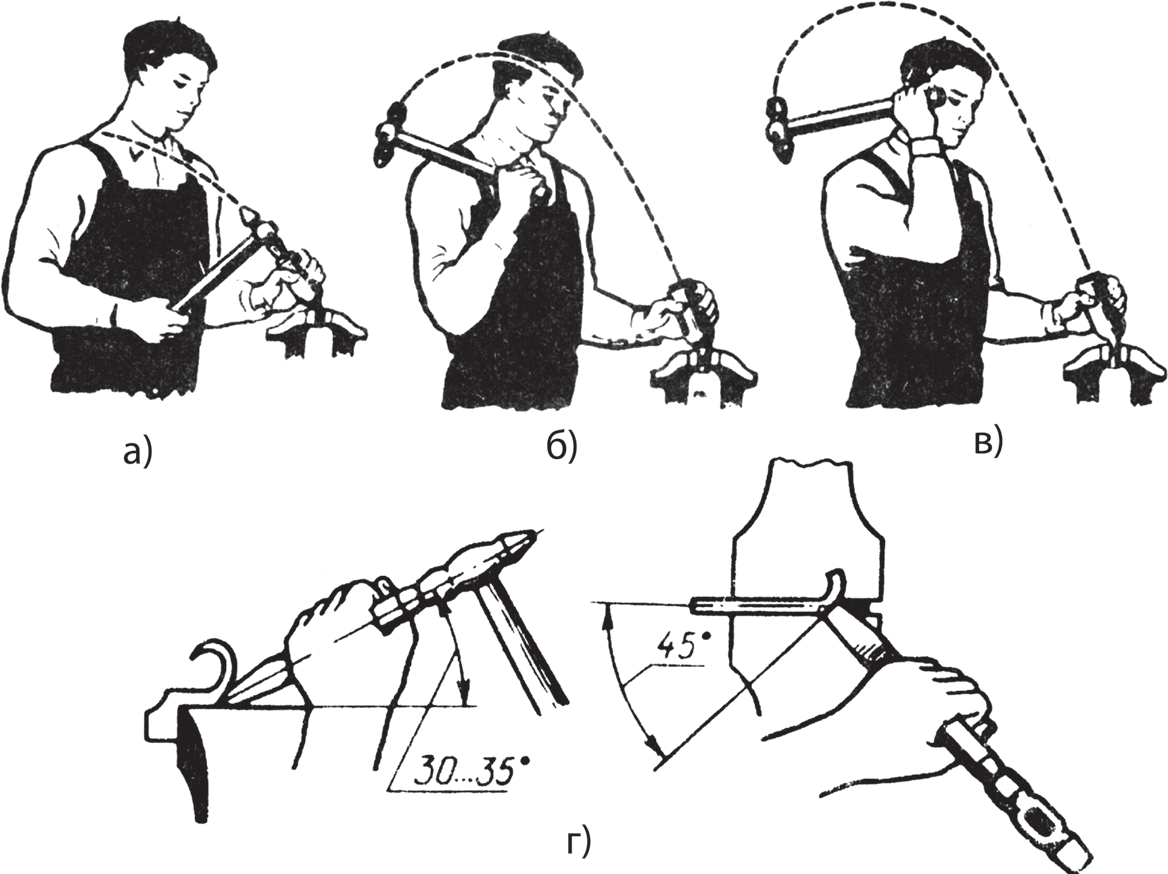

Зубило держат в левой руке за среднюю часть стержня несколько ближе к головке (рис. 4).

Рис. 4. Приемы рубки: а — кистевой; б — локтевой; в — плечевой; г — установка инструмента

Сильно сжимать зубило в руке не следует. Рука не должна воспринимать удар от молотка. Она должна создавать направление для перемещения зубила, слегка прижимая его к поверхности металла. В момент удара зубило должно находиться в контакте с рабочей поверхностью.

Молоток берут правой рукой за рукоятку на расстоянии 15– 30 мм от ее конца. Рукоятку обхватывают четырьмя пальцами и прижимают к ладони, большой палец накладывают на указательный, а все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе.

При другом способе рубки в начале замаха, когда рука движется вверх, рукоятка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклоненный назад молоток . Затем разжатые пальцы сжимают и ускоряют движение руки вниз. В результате получается сильный удар молотком.

Эффективность рубки зависит и от вида удара молотком.

Различают удары кистевой, локтевой и плечевой.

При кистевом ударе молоток раскачивают только за счет изгиба кисти руки. Такой удар применяют при легкой работе: для снятия тонких стружек металла, удаления небольших неровностей.

При локтевом ударе рука изгибается в локте, поэтому удар получается более сильным. Локтевой удар используют при обычной рубке, когда приходится снимать слой металла средней толщины или при прорубании различных пазов и канавок.

При плечевом ударе рука движется в плече, при этом получается большой замах и максимальной силы удар – удар с плеча. Плечевым ударом пользуются при рубке толстого металла и обработке больших плоскостей.

Удар молотка по зубилу должен быть метким, т.е. таким, при котором центр бойка молотка попадает в центр головки зубила (рис. 4), а рукоятка молотка образует прямой угол с зубилом. Несоблюдение этого правила ослабляет силу удара и способствует косому удару, при котором молоток соскальзывает с зубила и может вызвать травму.

Угол установки зубила при рубке в тисках регулируют так, чтобы лезвие приходилось на линию снятия стружки, а продольная ось стержня зубила находилась под углом 30–35 о к обрабатываемой поверхности заготовки и под углом 45° к продольной оси губок тисков.

Вес слесарного молотка выбирают в зависимости от размеров зубила и толщины снимаемой стружки (обычно толщина стружки составляет 1–2 мм) из расчета 40 г на 1 мм ширины лезвия зубила.

При работе крейцмейселем вес (массу) молотка принимают из расчета 80 г на 1 мм ширины лезвия.

При рубке вязких металлов лезвие зубила нужно смазывать машинным маслом или мыльной водой. При рубке чугуна и бронзы лезвие зубила не смазывают.

Следует учесть, что при рубке могут отлетать мелкие куски металла, может соскочить с ручки плохо насаженный молоток и даже зубило может слететь с обрубаемой детали и, промахнувшись, можно ударить молотком по руке. Поэтому необходимо соблюдать следующие меры предосторожности:

- рукоятка молотка должна быть хорошо закреплена и не иметь трещин;

- при работе зубилом и крейцмейселем необходимо пользоваться защитными очками;

- при рубке твердого и хрупкого металла необходимо устанавливать ограждения (сетки, щитки, ширмы и др.);

- для предохранения рук от повреждений (при неудобных работах, а также в период обучения) на зубило следует надевать предохранительную резиновую шайбу, а на кисть руки — предохранительный козырек;

- зубило и крейцмейсель не должны иметь на ударной части трещин, забоин и заусенцев, так как при ударах могут отскочить куски металла и поранить незащищенные руки;

- боек молотка должен быть без забоин, а поверхность его несколько выпуклой.

При обрубании плоскостей на боковых сторонах заготовки предварительно наносят разметочные риски, а на стороне, противоположной той, с которой начинают рубку, делают фаску (скос) по размеру снимаемого слоя металла.

Заготовку зажимают в тисках так, чтобы разметочная риска, по которой нужно рубить, была расположена выше уровня губок на 4–6 мм. Рубку выполняют в несколько проходов: первую зарубку толщины снимаемого слоя делают при горизонтальном положении зубила (α=0°), а дальнейшую рубку производят уже при нормальной установке зубила.

При черновой рубке по разметочным рискам толщина стружки должна быть небольшой (не более 1,5–2 мм), а при чистовой толщина снимаемого слоя составляет 0,5–0,7 мм.

При рубке широких поверхностей рекомендуется сначала прорубать крейцмейселем канавки, а затем зубилом срубить образовавшиеся на поверхности выступы. При таком способе рубки фаски (скосы) делаются на задней и на передней сторонах заготовки. При наличии скосов крейцмейсель хорошо забирает стружку и снимает ее ровным слоем на всей заготовке. На поверхности заготовки предварительно наносят также разметочные риски, указывающие расстояние между канавками. Промежутки между канавками должны быть равны 0,8 ширины режущей кромки зубила.

Толщина стружки при каждом проходе крейцмейселя берется от 0,5 до 1 мм, а при срубании выступов зубилом — до 2 мм. При рубке чугуна, бронзы и других хрупких металлов зубило нельзя доводить до задней кромки заготовки, так как при этом край ее может выкрошиться. Недорубленные места нужно рубить с противоположной стороны, переустановив в тисках на 180° обрабатываемую заготовку.

Для вырубки фигурных заготовок из листового металла необходимо произвести его правку и нанести на лист металла разметку контура.

Отступив от разметочной риски на 2–3 мм, легкими ударами по зубилу пробивают контур. Затем рубят по контуру, нанося по зубилу сильные удары. После этого переворачивают лист и рубят зубилом по ясно обозначившемуся на противоположной стороне контуру. Вновь поворачивают заготовку первоначальной стороной и заканчивают рубку.

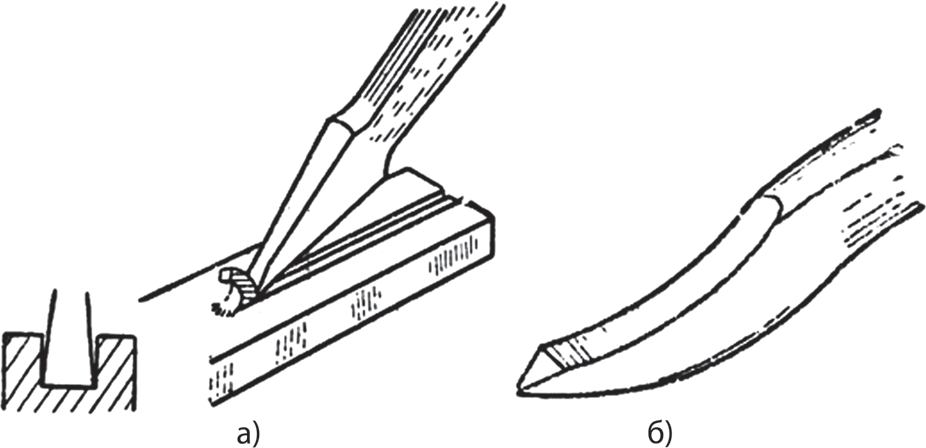

Для вырубки заготовок из листового металла лучше применять зубило не с прямолинейным, а с закругленным лезвием. Если рубить зубилом с прямым лезвием, то прорубаемая канавка получается неровной, ступенчатой.

Начинают рубить с установки наклоненного зубила на линию рубки так, чтобы лезвие было направлено вдоль разметочной риски. Затем зубилу придают вертикальное положение и наносят удар молотком по хвостовой части зубила. При перестановке зубила часть лезвия оставляют в прорубленной канавке.

При толщине листового металла свыше 8 мм вдоль разметочной риски контура детали на расстоянии немного большем половины диаметра сверла проводят риску, на которой наносят керны, по которым сверлят отверстия. Затем лист кладут на металлическую плиту из мягкой стали и рубят по разметочной риске контура детали.

При вырубке прямых канавок заготовку зажимают в тисках так, чтобы дно канавки было выше губок тисков на 2–3 мм. При обработке канавок, крейцмейсель необходимо установить наклонно, под углом 30° (рис. 5, а). Канавку прорубают крейцмейселем предварительно (толщина стружки 1–2 мм) и окончательно (толщина 0,5–1 мм). Крейцмейсель затачивают с поднутрением таким образом, чтобы его лезвие было шире концевой части.

Рис. 5. Инструмент для прорубания канавок: а — крейцмейсель; б — канавочник

Для прорубания смазочных канавок во вкладышах и втулках применяют специальные крейцмейсели — канавочники (рис. 5, б). Во избежание заклинивания крейцмейселя в прорубаемой канавке рабочая часть крейцмейселя должна быть при заточке поднутрена.

Канавки предназначены для улучшения условий смазки в плоских направляющих, а также в подшипниках скольжения.

Рубка, резание и опиливание при слесарных работах

Рубка — слесарная операция, при выполнении которой с помощью зубила и слесарного молотка либо удаляется с поверхности заготовки слой металла, либо заготовка разрубается на части. Рубку применяют в тех случаях, когда станочная обработка нерациональна или трудновыполнима.

Рубка, как правило, является подготовительной операцией. Точность обработки с помощью рубки не превышает ±0,5 мм. Рубку проводят в тисках. Заготовки из листового материала рубят на части на плите. При рубке заготовок из вязких металлов рабочую кромку зубила следует смачивать индустриальным маслом. Заготовки из хрупких металлов (чугуна, бронзы) рубят от края к середине.

Для облегчения и ускорения рубки широких поверхностей предварительно прорубают канавки крейцмейселем, а затем срубают зубилом оставшийся между канавками металл. Толстые заготовки надрубают с обеих сторон, а затем ломают.

Ударным инструментом при рубке служат ручные слесарные, пневматические или электрические молотки, а режущим — зубила, крейцмейсели, бородки, выколотки. Производительность механизированной рубки возрастает в 4–5 раз по сравнению с ручной. При выборе слесарного молотка учитывают ширину лезвия зубила: на 1 мм ширины лезвия зубила должно приходиться 30…40 г массы молотка, а для крейцмейселя — 80 г. Углы заострения у зубил и крейцмейселей должны быть следующие, °:

Чугун, твердая сталь, бронза — 70

Сталь мягкая и средней твердости — 60

Латунь, медь, титановые сплавы — 45

Алюминиевые сплавы — 35

На монтажной площадке при установке оборудования на фундаменты осуществляют рубку бетонных поверхностей фундаментов и металлических поверхностей подкладок после газовой резки.

Резка — слесарная операция разделения заготовок из листового и профильного материала и труб на части. В зависимости от размера, формы и материала заготовок резку осуществляют с помощью ручного или механизированного инструмента: ножниц, острогубцев, ручных ножовок, труборезов. Различают резку металла со снятием стружки и без нее.

Ручными ножницами осуществляют резку заготовки из тонкого листового и полосового материала (толщиной 0,5…1,0 мм из стали и толщиной до 1,5 мм из цветных металлов). Для резки по прямой линии и окружности большого радиуса используют ножницы с прямыми лезвиями, а для вырезки фигурных профилей с малыми радиусами — ножницы с криволинейными лезвиями.

Режущие кромки ножниц сдвигаются одна относительно другой постепенно. Кромки ножниц в шарнирном соединении должны плотно прилегать друг к другу и иметь легкий ход. При тугом ходе возникает большое трение, вызывающие излишние усилия в работе и быстрое изнашивание режущих кромок. При большом зазоре между режущими кромками разрезаемый материал будет сминаться и заклиниваться. Ножницы держат в правой руке, охватывая рукоятки четырьмя пальцами и прижимая их к ладони, мизинец помещается между рукоятками ножниц. Удерживая лист левой рукой, подают его между режущими кромками, направляя верхнее лезвие точно посередине разметочной линии, которая должна быть видна при резке.

При резке по прямой линии следует применять левые ножницы и соизмерять величину раскрытия их настолько, чтобы они могли захватить лист на длину не более 30 мм по прямой риске. При резке по наружным фигурным контурам лист поворачивают так, чтобы ножницы не закрывали линию резки.

Заготовки режут также ручными ножницами с зажатием одной рукоятки в тисках. Этот прием используют при резке заготовок толщиной до 1,2 мм по прямой линии. Для резки заготовок из листового материала толщиной до 2,0 мм применяют рычажные ножницы. Острогубцами (торцовыми кусачками) режут проволоку диаметром до 5 мм. Перед резкой ее правят, протягивая вокруг круглой оправки. Проволоку помещают между лезвиями так, чтобы она располагалась перпендикулярно к ним. Угол заострения режущих кромок выбирают в зависимости от твердости разрезаемого материала; обычно он равен 55…60°.

Ручные ножовки применяют для резки толстых листов, профильного проката и труб. Ручной ножовкой прорезают шлицы, пазы, обрезают и вырезают заготовки по контуру. Заготовку зажимают в слесарных тисках, размечают; при необходимости трехгранным напильником дают пропил по риске и выполняют резку. Трубы зажимают в специальном трубожиме, закрепленном на верстаке. Место реза должно быть как можно ближе к прижиму.

Для резки ручную ножовку необходимо правильно закреплять и иметь отработанную координацию движений. Движения при работе ножовкой должны быть плавными, без рывков и с таким размахом, чтобы в резке участвовали все зубья полотна. Скорость движений при резке ножовкой должна составлять 30…60 ходов в минуту.

Заканчивая резку, следует ослабить нажим на ножовку, уменьшить скорость движений, чтобы избежать поломки полотна. Полотна ручных ножовок с шагом 0,8…1,0 мм используют для резки тонкостенных труб и листового материала; с шагом 1,25 мм — для резки профильного проката; с шагом 1,6 мм — во всех остальных случаях резки. Перед работой полотно смазывают густой смазкой или индустриальным маслом.

Для резки труб кроме ручной слесарной ножовки применяют ручной труборез, у которого режущими частями являются стальные диски-ролики. Трубу зажимают в прижиме, надевают на труборез и, вращая рукоятку трубореза вокруг своей оси, доводят подвижный ролик трубореза до соприкосновения со стенкой трубы. За рукоятку труборез поворачивают вокруг трубы на один оборот, проверяют соответствие разметки и прорезанной линии, затем вращают труборез вокруг трубы до тех пор, пока ее стенки не будут прорезаны.

При больших объемах резки листового материала по прямолинейному и фигурному профилям с толщиной разрезаемого листа 2,5…4,8 мм используют ручные пневматические и электрические ножницы. Различают ножевые и прорезные ножницы. У ножевых ножниц один нож подвижный, другой неподвижный, а у прорезных ножниц материал последовательно просекается пуансоном.

Опиливание — слесарная операция, при которой с поверхности заготовки снимают слой материала с помощью напильника или надфиля. Опиливанием придают детали требуемую форму и размеры, пригоняют сопрягаемые поверхности по месту. Различают опиливание грубое, когда снимают слой металла толщиной до 1,0 мм, и тонкое, когда слой снимаемого металла не превышает 0,3 мм. Опиливанием обрабатывают плоские и криволинейные поверхности, пазы, канавки, отверстия различной формы и т.д. Точность, достигаемая при опиливании напильниками различных типов, приведена в табл. 3.

Напильник — это многолезвийный режущий инструмент. По числу зубьев на 1 см длины различают напильники шести номеров: 0; 1 — драчевые; 2; 3 — личны’е; 4 и 5 — бархатные. Драчевые напильники применяют для чернового опиливания, бархатные — для доводки поверхности.

При опиливании заготовку зажимают в тисках так, чтобы опиливаемая поверхность выступала над уровнем губок на 8…10 мм. Для предохранения заготовки от вмятин при зажиме на губки тисков надевают нагубники из мягкого материала. Опиливание начинают с проверки припуска на обработку, который должен обеспечить изготовление детали по размерам, указанным на чертеже. В зависимости от требования к параметрам шероховатости поверхности опиливание осуществляют драчевым, личны’м или бархатным напильником. Для получения правильно опиленной прямолинейной поверхности опиливание ведут в перекрестных направлениях под углом 30…40° к боковым сторонам заготовки.

Напильник не следует выводить на углы заготовки, так как уменьшается площадь опоры напильника, снимается большой слой металла — образуется «завал» края обрабатываемой поверхности. Образованию завалов способствует изгиб заготовки. Отклонение от плоскостности поверхности проверяют лекальной линейкой на просвет, накладывая ее в различных направлениях. Для улучшения условий опиливания, исключения завалов и т.п. применяют специальные приспособления: опиловочные призмы, универсальные наметки, кондукторы.

При обработке плоских поверхностей, расположенных под углом 90°, сначала опиливают поверхность, принимаемую за базу, затем — поверхность, перпендикулярную к базе. Контроль осуществляют по внутреннему углу угольника.

Выпуклые криволинейные поверхности обрабатывают с покачиванием напильника: в начале перемещения напильника его носок касается заготовки, а ручка опущена; по мере продвижения напильника носок опускается, а ручка приподнимается; при обратном ходе движения напильника противоположны.

Таблица 3. Достигаемая точность (мм) при опиливании

снимаемого за одно

Вогнутые криволинейные поверхности в зависимости от радиуса кривизны обрабатывают круглыми или полукруглыми напильниками. Напильник совершает сложное движение — вперед и в сторону с поворотом вокруг своей оси. Распиливание отверстий различной формы начинают с разметки и выполняют напильниками соответствующей конфигурации.

Одним из основных условий высококачественной обработки является правильный выбор напильников. Их выбирают по профилю сечения в зависимости от формы обрабатываемого отверстия: для квадратных отверстий — квадратные; для прямоугольных отверстий — плоские и квадратные; для трехгранных отверстий — трехгранные, ромбические и полукруглые; для шестигранных отверстий — трехгранные и квадратные. Напильники должны иметь ширину рабочей части не более 0,6…0,7 размера стороны или диаметра отверстия; длина напильника определяется размером опиливаемой поверхности плюс 200 мм.

Для обработки отверстий с криволинейными контурами применяют круглые и полукруглые напильники, у которых радиус закругления меньше радиуса закругления обрабатываемой поверхности. Надфили предназначены для обработки труднодоступных и узких мест. Контроль осуществляют штангенциркулем или специальными шаблонами.

Взаимная пригонка опиливанием двух деталей, сопрягающихся без зазора с большой точностью, называется припасовкой. Припасовка выполняется как окончательная операция при обработке деталей шарнирных соединений и чаще всего при изготовлении различных шаблонов. Для припасовки используют напильники и надфили с мелкой насечкой.

От стружки напильники и надфили очищают стальной щеткой, а сильно загрязненные опускают в 10 %7ный раствор серной кислоты на 10…12 мин, затем промывают в воде и очищают стальной щеткой. Стойкость слесарных напильников общего назначения при опиливании заготовок из стали составляет в среднем 100 ч, при опиливании заготовок из цветных металлов 140 ч.

Зубило что это? Назначение, характеристики, виды и выбор

Зубило – ударно-режущий инструмент, который используется для рубки металла или скалывания камней.

Сфера применения прибора очень широкая.

Без этого приспособления не обойтись в строительстве, слесарном деле, в хозяйстве.

С его помощью выполняют канавки и пазы на металлических поверхностях, демонтируют кирпичные или бетонные стены.

Также можно снимать старую отделку, разбирать спресованное оборудование, вынимать гвозди или откручивать гайки.

Разные виды зубило предназначены для выполнения разных задач.

Устройство и характеристики

Зубило представляет собой металлический стержень, заточенный с двух сторон, с плоским обухом.

В зависимости от конструктивных особенностей приборы делятся на два вида: ручные и для электроинструментов.

Стержень может иметь овальное, прямоугольное, круглое сечение или форму многогранника.

- вид инструмента;

- назначение;

- тип хвостовика;

- длина и ширина рабочей части;

- диаметр;

- материал изготовления;

- конструкция;

- вес.

Для комфортной эксплуатации модели оснащаются специальными «грибками».

Это резиновая накладка, которая гасит отдачу, и обеспечивает точное попадание молотком.

Материал

Одним из самых важных критериев, на которые следует обращать внимание при выборе, является материал изготовления.

Модели, предназначенные для обработки разных видов металлов, изготавливаются из углеродистой инструментальной стали, для обработки камня – из конструкционной стали.

Размеры и вес

В работе чаще всего используется плоское зубило.

Существует более 20 видов.

Модели отличаются между собой по разным параметрам.

Общая ширина – 5-25 мм.

Общая длина – 100-200 мм.

Длина рабочей части – 25-60 мм.

Есть модели, используемые для обработки мягких, средних, твердых металлов.

От размера зависит и вес прибора.

Легкие ручные весят в среднем 210-380 г, тяжелые, предназначенные для применения с разными видами электроинструмента – 590-750 г.

Виды зубило и их назначение

Существует несколько разновидностей зубил.

От вида инструмента зависит его функциональное назначение и сфера применения.

• Слесарное – самое распространенное, используется для обработки незакаленного металла.

• Пика используется вместе с электроинструментом.

Это может быть как строительное зубило для пневматического бетонолома, который применяется при демонтаже бетонных стен, так и модели для перфораторов, отбойных молотков.

Кромка этого прибора не только заостренная, но и зауженная, благодаря чему можно выполнять пазы и небольшие канавки на металлических поверхностях.

Зубила этого вида отличаются наличием специальной кромки, при помощи которой можно делать фигурные вырезы на камне и металле.

• Кузнечное оснащается деревянной рукояткой, за счет чего его можно применять не только для холодной, но и для горячей рубки металла.

Еще один вид зубил – самодельное .

Такой инструмент вы можете сделать в своей кузне.

Нужно только располагать приспособлениями для раскалки, выпрямления и шлифования металла.

Его потенциала хватает для выполнения хозяйственных работ (рубка проволоки, откручивание старых гаек, вырубка канавок на металлических поверхностях).

Что нужно знать о зубилах

Используйте в работе только исправные зубила.

Определить это можно по внешнему виду.

Если на поверхности прибора есть какие-то дефекты, заусеницы, или он расклепан, его применять нельзя.

Чтобы увеличить рабочий ресурс прибора, его необходимо периодически затачивать.

Заточка проводится под углом 35, 45, 60 или 70 градусов в зависимости от вида инструмента.

Как пользоваться зубилом

Несмотря на то, что современный рынок переполнен различными электроинструментами, в некоторых случаях без применения обычного зубила не обойтись.

И тут возникает вопрос, как правильно пользоваться этим нехитрым инструментом.

Основные правила

Схема работы зависит от вида зубила.

При работе с ним нужно быть предельно осторожным, чтобы и поставленную задачу выполнить качественно, и травму не получить.

- Проверьте, надежно ли посажен молоток на рукоятку.

- Перед началом работы наденьте очки, перчатки.

- Инструмент должен быть сухим.

- При работе с металлическим листом учитывайте вид металла и его толщину.

Толстые листы лучше рубить в несколько подходов.

• Если нужно отрубить часть проволоки, не делайте этого одним махом.

Сначала выполните небольшой надрез, потом обломите стержень, он останется в руке, а не улетит в неизвестном направлении.

Современные модели оснащаются «грибками».

Это специальная головка, которая выполняет защитную функцию, поэтому ее наличие повышает безопасность работы, снижая к минимуму риск получения травмы.

Но в некоторых ситуациях это не помогает, поэтому работать с инструментом нужно очень аккуратно.

Как сделать зубило своими руками

Для изготовления зубила своими руками вам понадобится пружина, выполненная из прочного, закаленного металла, а также целый набор различных инструментов и приспособлений:

- кузнечный горн;

- вермикулит;

- кувалда;

- наковальня;

- шлифовальный станок;

- напильник;

- щипцы;

- УШМ-ка;

- масло.

Не забудьте о средствах защиты.

Надев очки и фартук, можете приступать к работе.

Технология изготовления инструмента достаточно проста, поэтому вы без проблем справитесь, если даже не делали этого никогда раньше.

- Отрезаем один виток пружины, разогреваем и выпрямляем его.

- Придаем рабочей части нужную форму (например, четырехгранную). Заготовку нагреваем и обстукиваем, формируем канавку.

- Раскаленный кусок металла помещаем в вермикулит, чтобы облегчить обработку.

- Заготовку обрабатываем при помощи напильника и шлифовального станка.

- Будущий инструмент нагреваем до температуры 760 градусов, затем помещаем в емкость с маслом. После нагреваем еще раз до температуры 200 градусов, даем остыть естественным путем. Такая закалка сделает металл прочным и твердым.

- Шлифуем, придаем эстетичный внешний вид.

Вот и все, инструмент готов.

Осталось попробовать его в работе.

Приниматься за изготовление зубила своими руками целесообразно, если под рукой есть все необходимые приспособления.

Если таковых нет, инструмент проще купить.

Рейтинг зубил

При изготовлении зубил производители уделяют внимание не только эксплуатационным характеристикам, но и форме, размеру, внешнему виду.

Выбрать хороший инструмент из широкого ассортимента довольно сложно. Ниже представлен рейтинг лучших зубил (по мнению экспертов и покупателей).

- FIT 46755. Ручное зубило из инструментальной стали с шестигранным стержнем, который практически невозможно согнуть.

Резиновая ручка снижает вибрацию. Затыльник оснащен грибовидной защитой, чтобы предотвратить удар по руке.

- TOPEX 03A149 применяется для выполнения больших углублений.

Крепкий хват и удобное использование обеспечивают четыре волнистых ребра на ручке.

Шестигранный стержень с ребрами жесткости не деформируется при нагрузках.

- Stanley FatMax 25х305 мм применяется для обработки разных металлов, надежно лежит в руке, не скользит благодаря фигурной прорезиненной рукоятке с увеличенным диаметром.

Инструмент оснащен прочным, устойчивым к изгибам шестигранным стержнем, защитным «грибком».

Ширина рабочей части – 25мм.

- SDS MAX MATRIX 70343 – модель для перфоратора, при помощи которой можно прокладывать коммуникации.

Инструмент устойчив к деформациям, коррозии, удобен в использовании, имеет большой рабочий ресурс.

- MATRIX. Оксидированное зубило защищено от корозии.

Модель выполнена из углеродистой стали 50 CrMo, инструмент успешно применяют для рубки различных материалов.

Какое зубило выбрать?

В первую очередь определитесь с целью применения инструмента и видом.

Обязательно обращайте внимание на материал изготовления и способ его обработки, размер, форму, защиту рук мастера, цену.

Дешевые модели от неизвестных производителей могут оказаться некачественными.

Выполненные из мягкого металла или незакаленные зубила быстро приходят в непригодность.

Хороший инструмент удобен в использовании, сохраняет полноценную функциональность в течение очень продолжительного времени.

Слесарные зубила: назначение и советы по выбору

Некоторые работы требуют наличия особого инструмента, предназначенного для механического воздействия с разрушающей силой. Таким приспособлением является слесарное зубило. О нем и пойдет речь в статье.

Что это такое?

Слесарное зубило – ударно-режущее приспособление для обработки металла или камня. Изготавливается оно из инструментальной углеродистой стали. Наконечник инструмента имеет форму клинка.

Инструмент многофункционален, но в основном применяется для:

- разламывания камней;

- рубки металла;

- сбивания плитки;

- «срезания» шляпок гвоздей/заклепок и тому подобных крепежных изделий;

- выкручивания/закручивания болтов и гаек со «слизанными» гранями.

Устройство

На схеме представлено устройство зубила столярного: 1 – головка, 2 – стержень, 3 – лезвие.

В целом зубило – это прямой пруток, в разрезе которого прослеживается прямоугольная, круглая, овальная или многогранная форма. Оно имеет заточку с одной стороны (рабочее полотно). Другой его конец предназначается для ударов молотком. Для обеспечения безопасности мастера во время работы на зубило может быть установлен защитный «гриб». Это полая рукоятка с бортом, созданная из резины, дерева или пластика. Однако стоит учесть, что защитным грибом обычно снабжены лишь строительные варианты инструмента. На слесарных же зубилах он, как правило, отсутствует.

Рабочее полотно имеет двухстороннюю заточку с основным и вторичным углами реза. Чтобы увеличить стойкость режущего полотна, его слегка затупляют. Хвостовик и рабочее полотно зубила в обязательном порядке подвергаются термоупрочнению.

Виды и характеристики

Существует около 20 разных видов рассматриваемого инструмента. Перечислим самые известные из них.

- Зубило слесарное – применяется для работ с незакаленным металлом.

- Зубило пика – применяется с пневматическими устройствами (отбойными и рубильными молотками).

- Зубило крейцмейсель – оснащено зауженной режущей кромкой. Используется для вырубки пазов или канавок в металле.

- Зубило канавочное – подвид крейцмейселя с фигурной режущей кромкой.

- Зубило кузнечное – установлено на длинную деревянную ручку (как у молотка). Это позволяет отдалить руку, которая держит приспособление, от раскаленного металла. Не исключено применение для рубки холодного металла.

- Зубило скарпель – более острое приспособление по сравнению с обычной моделью, применяемое для работ с камнями. Рабочее полотно этого варианта имеет схожесть с лопаткой. Оно помогает гладко обработать камень, в основном используется скульпторами. Инструмент оснащен резиновым грибом, который защищает мастера не только от удара по рукам, но и от разлета осколков.

Основные характеристики инструмента включают вид приспособления, его назначение (для обработки мягких, средней твердости и твердых металлов). Также учитывается тип ударной части (конусная или прямая). Зубила изготавливаются в нескольких вариациях составляющих частей (по требованиям ГОСТ 7211-86). Выделяют инструменты с рукояткой:

- плоскоовального сечения;

- овального сечения;

- шестигранного сечения;

- двутаврового сечения.

По типу ударной части бывают варианты, у которых:

- конусная рабочая и ударная часть по ширине;

- прямая рабочая ударная часть по ширине.

Если приспособление предназначено для рубки металлов, при его создании используется углеродистая сталь марок У7, У8, У9, У7А, У8А и т. д. Если инструмент создается для обработки пород, берут конструкционные варианты стали 45, 50, 50Х, которые дополнительно могут оснащаться твердосплавными пластинками, например, из победита.

Зубило с победитовой напайкой подходит для работ с бетоном, металлом, различными породами. Такое зубило будет служить дольше, чем устройство без напайки. Также оно будет дольше работать без заточки.

Согласно техническим требованиям ГОСТ, твердость зубил должна соответствовать определенным параметрам. Для рабочей поверхности на длине не менее половины от режущей кромки для марок стали 7ХФ, 8ХФ этот показатель составляет 56-60 HRC. Для У7А, 8ХФ предусмотрено значение 54-58 HRC. Для ударной части на длине не менее полутора величин от ударного торца для 7ХФ, 8ХФ установленная норма – 41-46,5 HRC. Что касается У7А, 8ХФ, здесь показатели находятся в пределах 36,5-41,5 HRC.

Для создания изделий можно использовать и другие марки стали. Главное – чтобы механические свойства материала в обработанном состоянии были не хуже, чем у описанных выше разновидностей.

Зубила должны иметь защитно-декоративное покрытие. По ГОСТ 9.306 и 9.032 это может быть:

- окисное с промасливанием, фосфатное с промасливанием или хромовое толщиной 9 мкм;

- хромовое толщиной 1 мкм с подслоем никеля, нанесенного способом катодного восстановления толщиной 12 мкм;

- оцинкованное толщиной 15 мкм с хроматированием и фосфатное с последующей окраской поверхностей зубила нитроглифталевой эмалью НЦ132 различных цветов по II классу;

- кадмиевое толщиной 21 мкм с хроматированием;

- хромовое 1 мкм с подслоем никеля толщиной 14 или 7 мкм.

Размеры зубил могут быть разными. Длина варьируется от 100 до 200 мм, включая варианты с показателями 125, 160 мм. Ширина рабочей части может составлять 5-20 мм. Что касается веса, легкие варианты могут весить от 210 до 380 г. Тяжелые (используемые для работ с электроинструментом) могут весить от 590 до 750 г.

Углы заточки также могут различаться. Для мягких металлов применяются изделия с более острым углом (около 35 градусов). Для твердых металлов требуется больший угол (45-70 градусов).

Советы по выбору

Перед тем как приобрести зубило, стоит в первую очередь определить, для каких работ оно будет применяться: строительных или слесарных. Основное различие инструментов состоит в наличии или отсутствии защитного элемента, о котором упоминалось в начале статьи. За счет этого габариты уменьшаются, а рабочая зона инструмента увеличивается.

Также стоит обратить внимание на марку стали, из которой изготовлено зубило. Перечень рекомендуемых разновидностей материала приведен выше. Самые высококачественные зубила имеют хорошую прочность. Это уменьшает риск откалывания частиц лезвия при работе, что делает инструмент более безопасным. Зубила из мягких видов стали или с незакаленным полотном быстро приходят в негодность.

Не стоит выбирать дешевые модели от малоизвестных производителей, они могут оказаться некачественными. Отдавайте предпочтение проверенным брендам.

Как использовать?

- Перед тем как начать работу с зубилом, необходимо убедиться в целостности его рабочей поверхности. Для этого достаточно осмотреть кромку лезвия на наличие трещин, сколов и тому подобных дефектов. В случае обнаружения таковых не рекомендуется работать инструментом во избежание травм.

- При работе обязательно используйте очки и перчатки. Можно дополнить приспособление защитной резиновой накладкой, которая повысит уровень безопасности мастера. Помните, что инструмент должен быть сухим, иначе он может выскользнуть из руки (это касается как молотка, так и самого зубила). При работе необходимо внимательно следить за тем, чтобы рядом не находились посторонние.

- Не забывайте делать разметку на материале. Тонкий, но крупногабаритный лист металла можно рубить на наковальне. Зубило стоит держать вертикально. Если заготовка невелика, но имеет большую толщину, лучше зажать ее в тиски. Губки должны сравняться с нанесенной разметкой. Если же толщина металла значительна, то линия разметки должна располагаться на 4 мм выше них. Молоток делает короткие и четкие удары по задней части зубила, расположенного под нужным углом.

- При работе с металлическими листами учитывайте их вид и толщину (листы большой толщины следует рубить за несколько подходов). Если нужно отрубить с помощью зубила кусок проволоки, не старайтесь сделать это за один удар, потому что отрезанная часть может отлететь в случайном направлении, из-за чего вам придется тратить время на ее поиски. Лучше сделайте один легкий удар (надруб) небольшой величины и обломайте нужный вам кусок, который в итоге останется у вас в руках.

- Не стоит забывать, что вес молотка должен быть больше, чем вес зубила минимум в несколько раз. В противном случае работа станет настоящей проблемой: молоток будет соскальзывать с поверхности ударной части зубила, а производительность будет близка к нулю. Также важно состояние молотка, в частности, надежность его крепления к рукоятке. Если при работе ударная часть инструмента выскочит из крепления, появится риск получить травму.

- Помните, что зубило должно иметь правильный угол заточки. Чем тверже металл, с которым нужно работать, тем большим будет угол. Для чугуна, твердых видов стали и бронзы предполагается угол заточки 70 градусов. Для материалов средней мягкости и мягкой стали (латунь, цинк, медь) – 60 градусов. Для алюминия необходим инструмент с углом заточки 40 градусов.

Особенности заточки

Для проведения самостоятельной заточки необходимо приготовить небольшой резервуар с чистой водой, в которую вы будете периодически помещать разогретый инструмент (во избежание смягчения его первоначальной закалки). Заточка осуществляется на торцевой части наждачного круга. Лезвие зубила должно располагаться против направления движения наждачного круга (чтобы обеспечить отвод искр вниз). В зависимости от температуры окружающей среды и скорости вращения наждачного круга/камня охлаждать зубило следует от 30 до 60 секунд.

Если передержать кромку, она может перегреться и потерять твердость. Это приведет к невозможности обработки твердых материалов. Во время заточки меняйте сторону контакта режущего полотна, так как зубило имеет двухсторонний спуск. Периодическое переворачивание дает возможность сохранить правильную геометрию. Заточку можно провести и на наждачном камне, но это займет больше времени (в этом случае процесс осуществляется путем движения вперед).

Подробнее смотрите далее.

Фрезерная обработка металла: основные принципы и сведения

Мы уже затронули тему технологий, которые используются при рубке металла. В нашей прошлой статье мы отметили, что данная операция часто выполняется вручную мастерами-слесарями. Для того чтобы обеспечить необходимый результат, важны не только навыки специалиста, но и инструмент. О нем мы сегодня и поговорим. Мы расскажем о том, какие инструменты для рубки металла применяют для решения этой задачи и расскажем об особенностях работы с ними.

Классификация

Все слесарные инструменты для рубки металла можно разделить на несколько групп:

- Молотки.

- Режущие инструменты.

- Тиски и металлические подложки.

- Инструменты для разметки.

Две последние группы являются скорее вспомогательными, а основная работа выполняется с помощью первых двух групп. О них мы сегодня и поговорим.

Режущие инструменты для рубки металла

- зубила;

- крейцмейсели;

- канавочники.

Важно!

Долгое время для изготовления инструментов использовался алюминий. Сегодня от его применения практически полностью отказались, так стоимость материала достаточно велика. Кроме того, алюминий является достаточно мягким, поэтому кромки инструментов для него быстро теряют остроту и требуют частой заточки.

Крейцмейсель. Как и зубило, он относится к категории ударно-режущих инструментов. Соответственно, не предполагает примерно тот же принцип работы. При этом область использования у крейцмейселя существенно отличается, а в его конструкции имеется ряд важных особенностей.

Инструмент имеет те же элементы, что и зубило: заточенный рабочий участок и плоскую поверхность для нанесения ударов молотком или кувалдой. При этом различия между этими инструментами заметны при первом же взгляде и касаются рабочей части. У крейцмейселя она сплюснута, а рубящая грань располагается на кончике.

Основное назначение этого инструмента — вырезание канавок, пазов и так далее. В зависимости от формы рабочей части крейцмейсели могут быть прямоугольными, круглыми или специальными. Для изготовления этих инструментов обычно применяется инструментальная сталь. Согласно требованиям ГОСТа, углы их наклона должны находиться в диапазоне от 45 до 70 градусов. Кроме того, каждый крейцмейсель должен иметь защитное покрытие.

Канавочники. Как и следует из названия, этот узкоспециализированный инструмент для вырубания в металле пазов, заклепок и канавок. Конструкция зубила и канавочника примерно одинакова. Основным отличием является ширина рабочей части. У канавочника она существенно меньше.

Читайте также: