Какая мощность лазера нужна для резки металла

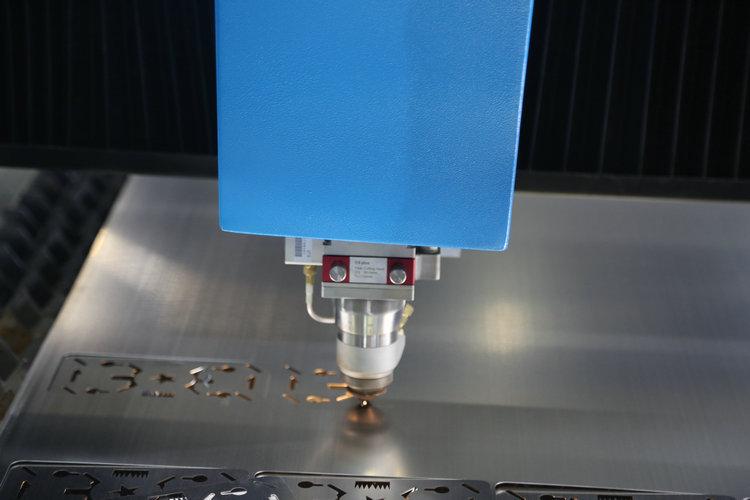

Любая организация, принимающая решение о покупке лазерного станка для последующей резки металла, решает изначально два базовых вопроса: какой размер должен иметь рабочий стол, какую мощность лазерного излучателя следует предпочесть в качестве оптимальной?

Рассмотрим ответы на данные вопросы более подробно.

Выбор мощности волоконного излучателя

Определяясь с данным параметром, необходимо принять за основу требования производства, касающиеся следующих факторов.

Поскольку речь в данной статье идёт о волоконных лазерах, большая часть которых имеет иттербиевые излучатели, необходимо руководствоваться информацией о том, что различные типы металлов они режут по-разному (цветные существенно хуже чёрных).

Если ваш станок комплектуется излучателем, мощность которого не превышает 500 Вт, по латуни, алюминию нормально работать он не сможет. Зато тонкую нержавейку и листы углеродистой стали будет резать качественно и стабильно.

В отдельную группу следует выделить медь, которую резать ещё сложнее. Её высокая теплопроводность допускает качественный рез только при использовании излучателей значительной мощности (≥1 кВт).

Вам потребуется для каждого типа металла, с которыми вы работаете чаще всего (а лучше, для всех) определиться с максимально допустимой толщиной обрабатываемой заготовки (раскраиваемого листа). Эта арифметика позволит вам изначально не рассматривать модели с излучателями, мощности которых недостаточно для нормальной работы.

Однако, следует иметь в виду следующее.

Если основная работа у вас — резка тонких листов углеродистой стали, а потребность в выполнении раскроя толстых листов, непостоянная и достаточно редко возникающая, то подбирать излучатель, мощность которого позволяет резать самые толстые заготовки, экономически нецелесообразно.

Дешевле взять модель, исходя из толщины большей части заготовок. А остальное, передавать на обработку субподрядчикам.

Обязательно распишите, в процентном отношении толщины, которые придётся обрабатывать, с учётом к общему объёму решаемых задач. И только потом выбирайте необходимую мощность излучателя.

Это заключительный этап выбора.

Производительность рассчитывается, исходя из требуемого качества реза и скорости, на которой она обеспечивается.

Последняя задаётся:

- типом обрабатываемого материала;

- толщиной заготовок;

- мощностью установленного излучателя.

Существуют справочные таблицы, в которых проставлены значения скорости реза с учётом мощности установленного лазера.

Не забывайте о том, что к коммерческой резке максимальные толщины заготовок, чаще всего, не относятся. Подобная резка ведётся на незначительных скоростях и отличается неудовлетворительным качеством кромок.

Для увеличения производительности выпуска конечного товара можно подобрать модель станка с автоматически сменяемыми рабочими столами (паллетами).

Общая информация об основных параметрах резки металла с использованием волоконного лазера

Использование для выполнения данных работ станков упомянутого типа позволяет:

- выполнять с надлежащим качеством резку особо твёрдых, хрупких, тугоплавких, тонких металлических заготовок.

Это достигается благодаря формируемому КВ излучению, формирующему лучевое пятно минимальной площади. Это существенное отличие волоконных моделей от газовых (последние рассчитаны на работу с более лёгкими для обработки материалами).

- Обеспечивать требуемую скорость резания (параметр прямо зависит от мощности установки, толщины и вида материала заготовки).

Пример. При мощности установки в 1 кВт скорость резки углеродистой стали составит:

- при толщине заготовки 1 мм – (5.0-6.0) м/мин;

- 3 мм - (2.5-3.0);

- 8 мм - 0,5.

При этом листовую нержавейку толщиной в 3 мм можно резать на скорости до 2.0 м/мин.

- Подобрать мощность модели с учётом толщины и материала заготовки. На рынке представлены оптоволоконные лазеры от 1 кВт до 10 кВт;

- настроить необходимый режим по мощности излучения, его частоте, скорости выполнения реза, необходимым временным задержкам при стартовом прожиге обрабатываемого материала лучом лазера.

В настройках, при резке толстого материала, можно вынести место прожига за пределы основного вектора реза. В этом случае готовая заготовка будет отличаться максимальной ровностью резов.

- Оптимизировать стоимость выполнения работ. на цену резки металла лазером существенное влияние оказывают: тип плавкости материала, толщина заготовки.

Как подобрать необходимый размер рабочего стола

Если вам предстоит работа с листовой сталью (ГК или ХК) разных марок, необходимо руководствоваться следующими рекомендациями:

- ХК листы предлагаются с толщиной ≤3 мм. До 2.5 мм стандартные размеры листов составляют 1250*2500. Трёхмиллиметровые, в двух вариантах: 1250*2500, 1500*6000.

- ГК до 3 мм имеет аналогичные габариты, 1250*2500. С толщиной (4.0-20.0) мм – 1500*6000. Под заказ возможна поставка 1500*3000.

- Выбирая стол следует исходить из этих стандартов и производственных нужд компании.

- Повышенным спросом пользуются модели со столами 1500*3000 (для толстого металла) или 1300*2500 (для тонкого).

- Если возникли сложности в выборе, наш сотрудник отдела сбыта окажет квалифицированную помощь.

Как определить параметры, которые будут являться оптимальными для вашего производства

Можно считать, что станок выбран вами правильно, если все его базовые опции подобраны именно под ваш технологический процесс. Речь, в данном случае, идёт о следующих показателях:

- мощность;

- оптимальное разрешение (ppi)/ необходимая частота (Гц);

- скорость;

- шаги;

- организация обдува;

- контролируемая расфокусировка по оси Z.

Решить данный вопрос помогает правильный выбор ПО.

Как правило, в пакете программ зашиты несколько подготовленных и заблаговременно рассчитанных параметров для надлежащей обработки нескольких десятков материалов (библиотека материалов). Это существенно упрощает работу и сокращает время подготовительного этапа.

В качественном ПО предусмотрена оптимизация работы по одному из двух базовых показателей: качества, скорости.

Качество является приоритетным для если предстоит гравировка небольших деталей, либо требуется обеспечить высокую контрастность.

Скорость, для обработки деталей простых форм, минимальным количеством деталей и линий.

Преимущества выполнения работ с использованием волоконного излучателя

Лазерные станки указанных типов с ЧПУ отличаются надёжностью, значительной мощностью, компактностью.

В зависимости от выбранной модели они обеспечивают выполнение широкого круга задач:

- позволяют резать трубы, профильный и листовой металл (нержавейка, углеродистая сталь, медь, алюминий);

- мощность излучателя можно подобрать в диапазоне (500-3000) Вт (что определяет максимальную толщину обрабатываемой заготовки и скорость реза;

- обеспечивают отличную эффективность и качество реза;

- комплектуются надёжными встроенными системами охлаждения;

- имеют удобный управляющий интерфейс;

- отличаются приемлемыми эксплуатационными расходами;

- имеют антивибрационные компенсаторы, достаточно мощные сервоприводы.

Выполненный рез имеет грани, не нуждающиеся в дополнительной обработке. Защитное покрытие материала не повреждается.

Высоким спросом пользуются волоконные лазерные станки с ЧПУ линейки WATTSAN, что объясняется свойственными этим изделиям преимуществами.

Для примера можно назвать модели:

Wattsan 1350 BASIC Рабочее поле 1300*2500. Мощность установленного волоконного оптического лазера колеблется в диапазоне 0.3 кВт – 1.0 кВт. Может комплектоваться излучателями моделей IPG, Raycus, Maxphotonics.

Wattsan 1530 CABINE имеет рабочее поле 1500*3000. Предлагается с различной мощностью установленного лазера (от 1.5кВт до 5.0кВт). Доступные типы излучателей: IPG, Raycus, MAX. Станок практически не имеет расходных материалов (кроме ежемесячно меняемого защитного стекла).

Выбор станка Wattsan гарантия поступательного развития вашего бизнеса и стабильного роста прибыли.

Твердотельный иттербиевый лазерный станок по металлу

В этой статье мы поговорим о излучателях для лазерных станков по металлу, расскажем про самые распространённые на рынке излучатели фирм Raycus, MAX Photonics и IPG и обсудим, какая мощность нужна для определённых толщин разных материалов.

Оглавление

Виды твердотельных излучателей

В твердотельных лазерных станках Wattsan используются волоконные иттербиевые источники таких производителей как IPG, Raycus и MAX photonics, это известные и хорошо зарекомендовавшие себя на рынке производители.

Кстати в этой статье мы подготовили обзор-сравнение волоконных излучателей данных фирм.

Мощность таких излучателей варьируется от 350 Ватт до 25 кВатт. Все они имеют срок службы более пяти лет, высокую надёжность и эффективность.

Их КПД, то есть соотношение потребляемой и результирующей энергии, достигает тридцати-пятидесяти процентов.

Зависимость толщины рамы станка от мощности излучателя

Чем мощнее излучатель, тем на большей скорости может резать лазерный станок. Соответственно, чем больше скорость передвижения лазерной головы, тем жестче должна быть рама станка, так как сила инерции.

Станки Wattsan с рамой восемь-десять миллиметров, как правило, комплектуются излучателем до двух киловатт. Рамы десять и двенадцать миллиметров компонуются излучателями от полутора до шести киловатт, а рамы толщиной от двенадцати до шестнадцати миллиметров излучателями уже от четырёх киловатт и более.

Наши станки рассчитаны на работу на максимальных скоростях с излучателем до шести киловатт даже с тонколистовыми металлами.

О нагрузках на корпус станка мы рассказывали в предыдущей статье нашей серии о лазерных станках по металлу, в которой мы рассмотрели взаимосвязь между максимальными скоростями и корпусом станка.

Чаще всего вам будет более чем достаточно шести киловатт для большинства толщин и материалов, поэтому нет смысла в более крутом станке. Более того по нашему опыту чаще всего клиенты берут металлорезы с излучателем мощностью от одного до двух киловатт.

Какую толщину сможет резать такой лазерный станок по металлу?

Какая мощность волоконного излучателя нужна для резки металла?

Давайте посмотрим на конкретных примерах. Возьмём нержавейку и рассмотрим четыре варианта: 500 Ватт, 1.5, 3 и 6 киловатт на азоте.

Излучатель мощностью 500 Вт может резать 1 миллиметр со скоростью около двенадцати метров в минуту, но толще 3 миллиметров такой излучатель не возьмёт. Скорость на 3 миллиметрах будет около семи десятых.

Если взять полуторакиловаттник, то такой излучатель тот же миллиметр будет резать уже со скоростью около двадцати шести метров в минуту.

Три миллиметра он порежет со скоростью четыре метра в минуту, а предельной толщиной для такого излучателя будет 6 миллиметров на скорости один метр в минуту.

Три киловатта будут резать один миллиметр со скоростью тридцать четыре метра в минуту, три миллиметра со скоростью восемь с половиной метров в минуту, шесть миллиметров со скоростью три метра в минуту, а предельной толщиной будет уже двенадцать миллиметров на скорости полметра в минуту.

Ну и шесть киловатт для сравнения порежет 1 миллиметр со скоростью уже около сорока одного метра в минуту, три миллиметра со скоростью около пятнадцати-шестнадцати метров в минуту, шесть миллиметров со скоростью около пяти метров в минуту, двенадцать миллиметров со скоростью один метр в минуту и максимальной толщиной будет шестнадцать миллиметров со скоростью шесть десятых.

Хочется отметить, что в зависимости от материала и газа, с которым вы работаете, показатели будут отличаться.

Если пятьсот ватт на азоте режет один миллиметр нержавейки со скоростью двенадцать метров в минуту, то тот же излучатель порежет углеродистую сталь уже на восьми метрах в минуту с кислородом. Один миллиметр алюминия или меди на азоте на том же излучателе - это около пяти метров в минуту.

По необходимости мы готовы собрать для вас станок даже с более мощными излучателями, до двадцати пяти киловатт. Но скорее всего в таком случае для вас выгоднее всего было бы купить плазменный станок.

Здесь также нужно отметить, что для подобного оборудования нужна специальная усиленная станина, вы только представьте, какую толщину материала берут такие излучатели. Но если вы из тех редких людей, которым нужны такие специфические станки, обращайтесь.

Как выбрать мощность излучателя лазерного станка по металлу

Современные лазерные станки для резки и обработки металлов комплектуются твердотельными иттербиевыми лазерными излучателями оптоволоконного типа различных брендов.

Какие факторы учитываются при выборе излучателя для станка

Компания Wattsan комплектует свои лазерные металлорезы продукцией, наиболее востребованной рынком, выпуск которой налажен производителями: IPG, MAX Photonics, Raycus.

Диапазон мощности упомянутых излучателей достаточно широк, 0.35-25.0 кВт. Заявленные изготовителем сроки службы изделий превышают 5 лет. Изделия отличаются существенной эффективностью и надёжностью, а КПД (соотношение энергии потребляемой и её результирующего значения) может достигать 30, а у отдельных моделей, 50%.

У станков линейки Wattsan просматривается прямая зависимость толщины рамы и мощности установленных на них излучателей:

- Оборудование с рамой, толщина которой не превышает (8.0-10.0) мм, чаще всего, получает излучатели, мощность которых не превышает 2кВт;

- Оборудование с более мощными (10.0-12.0) мм рамами комплектуется излучателями, мощность которых задаётся диапазоном (1.5-6.0) кВт;

- Самые прочные рамы, толщина которых составляет (12.0-16.0) мм получают излучатели с N≥4кВт.

Станки Wattsan спроектированы с учётом работы на максимально доступных скоростях с излучателями до 6 кВт (включительно). Даже когда в качестве заготовки выступает тонколистовой металл.

Взаимосвязь таких параметров оборудования, как корпус и максимальные разрешённые скорости, затронута в специальной статье и подробно рассмотрена в данном видео.

Практика показывает, что подавляющее большинство материалов заготовок, имеющих различную толщину, может качественно обрабатываться волоконным лазером подобной мощности. Поэтому более «крутой» станок приобретать экономически нецелесообразно.

Самый большой процент приобретённых станков имеет излучатели мощностью один-два киловатта.

Определяемся с выбором требуемой мощности

Для взвешенного принятия решения следует выполнить небольшой сравнительный анализ возможностей излучателей различной мощности. Пусть это будут устройства: 0.5Вт, 1.5Вт, 3.0Вт, 6.0Вт.

- Лазер мощностью 0.5 кВт способен резать металлический лист толщиной 1 мм, выполняя данную работу на скорости порядка 12 м/мин. Но предельная толщина заготовки, для подобного устройства, составляет 3 мм. При этом скорость реза упадёт до 0.7 м/мин.

- Более мощный излучатель в полтора киловатта с миллиметровым листом справится значительно быстрее. Обработка возможна на скоростях ≤26 м/мин. Заготовку толщиной в 3 мм он качественно режет, перемещаясь со скоростью 4 м/мин. Максимально доступной толщиной для этого устройства является 6 мм. Скорость реза упадёт, в данном случае, до 1 м/мин.

- Трёх киловатт достаточно, чтобы резать миллиметровую заготовку на скоростях до 34 м/мин. С листом в 3 мм подобный станок работает, перемещаясь со скоростью 8.5 м/мин. Толщина 6 мм поддаётся сложнее. Скорость падает до 3 м/мин. Максимально возможная для обработки толщина возрастает до 12 мм. а скорость реза падает до 0.5 м/мин.

- Шестикиловаттный излучатель является безусловным лидером «скоростных режимов». Лист в 1 мм режется на скоростях, которые могут достигать 41 м/мин. 3мм обрабатывается с перемещением на (15-16) м/мин. Толщина 6 мм обрабатывается медленнее, всего 5 м/мин. А предельная толщина заготовки в 16 мм, 0.6 м/мин.

Следует иметь в виду, что скорость обработки напрямую зависит не только от толщины заготовки, но и от материала, из которого она изготовлена. А также газа, применяемого в процессе работы.

- излучатель мощностью в 500Вт, выполняет рез листа нержавеющей стали толщиной 1 мм, перемещаясь с V≤12 м/мин;

- этот же лазер прорежет лист углеродистой стали аналогичной толщины (с кислородом) при V≤8 м/мин;

- если предстоит обработка миллиметрового листа меди, алюминия (азот) на этом же станке, скорость упадёт до 5 м/мин.

Ещё одно парное сравнение характеристик, которое рекомендуется оценить: размер обрабатываемой заготовки и её толщина.

Чтобы выйти на максимальную скорость реза, станку необходимо определённое время и свободное пространство.

Именно этим объясняется практически незаметная разница в работе 3.0 кВт и 1.5 кВт волоконного лазера при изготовлении средних и мелких деталей из тонколистовой заготовки. Оборудование не успевает выйти на максимально доступный скоростной режим.

Положение кардинально меняется, когда рез выполняется на длинной большой заготовке. В этом случае ощутимая разница видна даже при работе с тонколистовыми металлами.

А, при увеличении толщины обрабатываемого материала, различие становится колоссальным. Эту толщину предварительно следует пробить.

Зная соотношение между мощностью и скоростью реза и тем, какие предельные толщины может брать излучатель, можно определиться с тем какой выбор будет для вас оптимальным. Потому что иногда взять более мощный излучатель выгоднее так как он будет работать быстрее.

Несмотря на то, что для решения большинства задач достаточно 6 кВт, компания Lasercut готова изготовить станок с излучателем до 25 кВт.

Но здесь стоит отметить, что для подобного оборудования нужна специальная усиленная станина. Представьте, какие толщины такой станок будет брать. Соответственно нужно, чтобы он выдерживал этот материал.

Если вы из тех редких людей, которым нужно такое специфическое оборудование, обращайтесь по любому из контактов, указанных на сайте.

Защита волоконного лазера от отражённых лучей

Важно понимать, что отдельные металлы представляют определённую опасность для лазера, которым их обрабатывают. Это обусловлено свойственным им значительным коэффициентам отражения.

Достоинства продукции IPG заключается в том, что в ней конструктивно предусмотрена защита волоконных излучателей от возникающих отражённых лучей.

Лазеры данного бренда предлагаются в двух вариантах исполнения защиты:

- LK – имеют пассивную систему, датчики которой ловят переотражения и информируют оператора о выявленной опасности;

- LS – активная система. Позволяет нивелировать выявленные опасные отражения. Прерывать работу для этого не придётся.

Станки в исполнении второго типа являются лучшим решением для обработки заготовок из таких материалов, как алюминий, латунь, зеркальная нержавейка, медь.

Ещё одним бесспорным преимуществом продукции IPG является лучший Гауссов пучок, что обеспечивает более стабильный рез. Однако на толщину прорезаемых заготовок и скорость резки это не влияет.

Перспективы рынка

Аналитики компании выявили интересную закономерность. Большая часть наших клиентов осуществляет замену имеющихся лазерных излучателей на более мощные.

Сегодняшний рынок, усиливающаяся конкуренция требуют повышенных скоростей и большей мощности.

Поэтому решение приобрести сегодня лазеры, мощность которых меньше 1 кВт, дальновидным назвать нельзя.

Гарантии на оборудование

Практика подтверждает бесспорное мировое лидерство бренда IPG в сегменте изготовления лазерных излучателей любых типов. Этому производителю принадлежит внушительное количество запатентованных технологий.

IPG — единственный производитель, лазеры которого эксплуатируются свыше десяти лет. Бренд фактически подтвердил заявленную долговечность собственной продукции.

Lasercut даёт годовую гарантию на реализуемые станки. Любая проблема, возникающая у их пользователей, будет оперативно решена нашими специалистами.

Компания ведёт любую сделку до её логического конца.

Наши контакты с потенциальным заказчиком начинаются с предварительных бесплатных консультаций по любым вопросам, касающимся нашего оборудования и лазерных станков по металлу в целом.

Мы помогаем с выбором, доставляет приобретённые станки и запасные части к ним, выполняем установку и пусконаладочные работы. При необходимости, обучим персонал заказчика. в течение трёх рабочих дней ваши будущие операторы получат информацию о конструкции станка, основных моментах его эксплуатации, обслуживания.

Наши сотрудники научат их подбирать требуемые настройки с учётом толщины и марки материала. Продемонстрируют порядок и особенности работы на режимах, упрощающих процесс, обеспечивающих экономию материалов и времени.

Длительный успешный опыт сотрудничества с различными производствами существенно обогатил и разнообразил профессиональное мастерство наших сотрудников.

Что позволяет им надлежащим образом организовать обучение, передать собственный опыт и уникальные наработки, позволяющие оптимизировать производство с использованием лазерного оборудования.

Купить станок, предназначенный для лазерной резки металла, клиент может в различных организациях. Но таким багажом знаний, практического опыта, который накоплен нашими мастерами сервисной службы, менеджерами, обладают далеко не все продавцы.

Выбор параметров лазера для качественной резки металла

Мощность лазера для резки металла определяет его максимальные возможности. Одно из главных правил при покупке такого устройства — станок для резки металла лазером нужно покупать с запасом. Ведь наличие запаса силы гарантирует большую производительность и возможность дальнейшего развития организации.

Что это за показатель — мощность лазера для резки?

Мощность лазера для резки металла — золотая середина модельного ряда LaserFor BSR, которая находится в районе от 500 Вт до 3 кВт. Это оборудование — надежный инструмент, которому можно доверить большое количество работы и при этом не бояться подводных камней.

Лазерные установки включают в себя три главных параметра:

- рабочую среду;

- источник энергии;

- оптический резонатор.

По виду рабочей среды устройства для нарезания бывают следующих видов:

- Твердотельные . Их основной узел заключается в осветительной камере. В ней расположен источник энергии, а также рабочее тело.

Справка. К твердотельному типу относятся также и волоконные устройства. В них излучение становится выше, а в качестве источника энергии выступает полупроводниковый лазер.

- Газовые. В них рабочим телом выступает углекислый газ, который прокачивается насосом сквозь газоразрядную трубку и заряжается электрическими разрядами. Чтобы усилить излучение, ставят прозрачное зеркало.

- Газодинамические. Они являются самыми мощными. Рабочее тело в них — углекислый газ, который нагрет до 3000 градусов. Он заряжается маломощным лучом. Газ с большой скоростью прокачивается через узкий канал, резко расширяется и охлаждается. В итоге его атомы переходят из заряженного в простое состояние, и газ становится источником излучения.

Для резки металла

Мощность нарезания материала лазером зависит от его теплопроводности: чем она выше, тем эффективнее будет процедура, в среднем это 0,15–12,5 м/с. Мощностная характеристика определяется плотностью потока и достигает 10 в 8 степени Ватт на один квадратный сантиметр. Также она определяется в зависимости от толщины заготовки и в среднем достигает 0,5–1,5 кВт.

В зависимости от типа используемых материалов

Справка. Чтобы нарезать металл с помощью специального оборудования, потребуется сила, которая в среднем составляет 450–500 Вт. Эффективным данный способ считается при толщине заготовок не выше 6 мм. При 20–40 мм подобное оборудование используется редко. Для материала большой толщины резка не осуществляется.

Резка лучом возможна, если материалом выступает:

- Сталь. Максимальная толщина листа не должна быть выше 20 мм, иначе необходимо использовать другой метод.

- Нержавеющая сталь. В этом случае ограничение составляет 16 мм. При таких показателях удастся избежать появления облоя и его можно легко удалить.

- Латунь. Для резки этого материала подойдут 12 мм листы, так как его сопротивление достаточно большое.

- Алюминиевый сплав. Можно резать металлические листы толщиной не выше 10 мм.

Каждому из этих видов материала соответствует свой вид оборудования.

Справка. Нарезание материала лучом не используется на вольфраме, титане, молибдене. Они обладают высокой прочностью, которая приведет к выходу устройства из строя.

В зависимости от толщины

Для качественной нарезки материала нужно учитывать несколько факторов. К примеру, для малоуглеродистых сталей параметры будут такими:

- При толщине в 1 мм мощность должна быть 100 Вт, а скорость резки заготовки 1,6 м в минуту.

- Для изделий плотностью в 1,2 мм — 400 Вт, а скорость резки — 4,6 м в минуту.

- Изделия в 2,2 мм и выше нуждаются в оборудовании силой 850 Вт и резке около 1,8 м в минуту.

Если обработке подвержена нержавеющая сталь, то параметры следующие:

- Для заготовки в 1 мм хватит мощности в 100 Вт.

- Если заготовка имеет толщину 1,3 мм, то сила вырастает до 400 Вт.

- Изделия толщиной в 2,5 мм обрабатывают лазером такой же силы, как и в предыдущем пункте, но в этот раз скорость падает до 1,3 м в минуту.

При резке титана параметры следующие:

- Материал толщиной 0,6 мм обрабатывают устройством, имеющим силу 250 Вт.

- Заготовки толщиной 1 мм обрабатывают с силой в 600 Вт.

В зависимости от производительности

Чем мощнее источник лазерного станка, тем толще может быть лист материала. У лампового устройства мощностью 500 Вт есть два достоинства, которых нет у оборудования меньшей силы. Им можно разрезать латунь и алюминий, что нельзя осуществить оборудованием меньшей мощности из-за большой отражательной способности этого материала.

Если потребности в производстве и производственные задачи высокие, то вы свободно достигнете их, используя силу 250 или 500 Вт. Если предполагается нарезка металла, то понадобится 500 Вт мощности, а если нужен просто станок для резки деталей, то хватит и 100 Вт.

Станки для лазерной резки металла — современное решение, которое нацелено на будущее. Их главные отличия состоят в качестве и сбалансированности всех элементов вместе с современными разработками в области ПО.

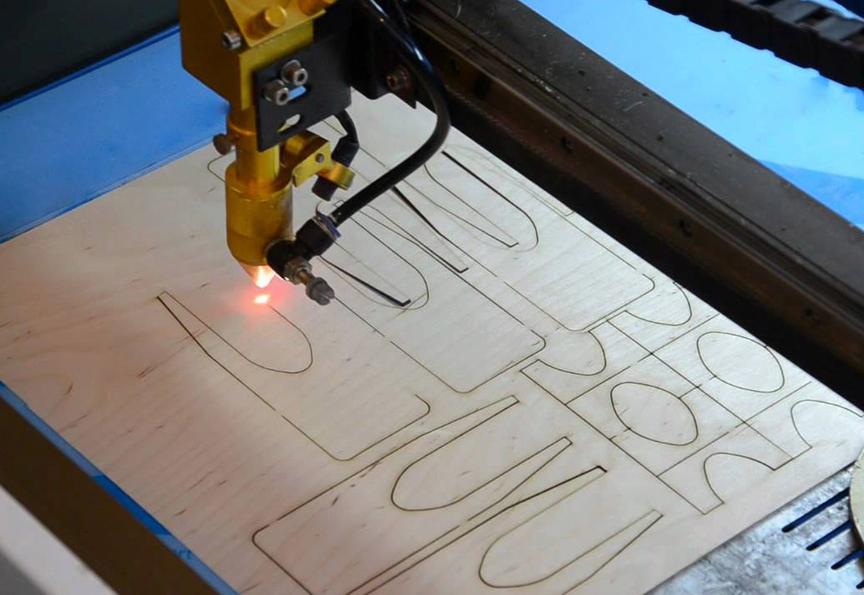

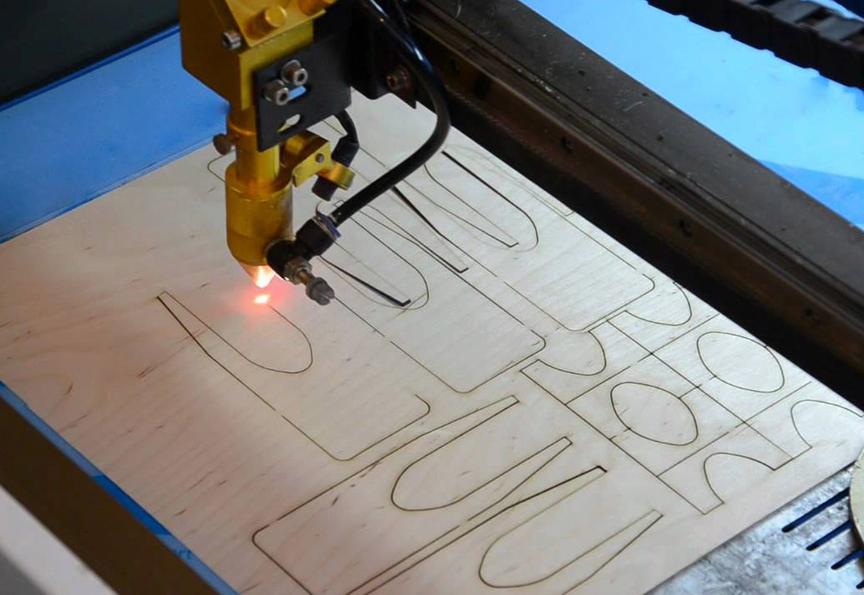

Как подобрать мощность лазера для резки фанеры в зависимости от ее толщины?

Лазерные технологии все активнее внедряются в производство и становятся доступными для домашнего использования. Популярное применение — обработка фанеры и дерева. При выборе такого оборудования важнейшим параметром становится мощность лазера для резки фанеры, и этот вопрос заслуживает особого внимания.

Какой лазер нужен для резки фанеры?

Лазерная резка работает по принципу выжигания материала направленным, концентрированным световым лучом повышенной мощности. Основные недостатки этого бесконтактного способа: ровные края, возможность получения сложных форм и заготовок разного размера, высокая точность раскроя, простота управления. Среди недостатков выделяется затемнение рабочего участка и высокая цена оборудования. На фото показана одна из моделей станка.

По функциональной способности различаются такие станки:

- Резательно-гравировальный станок. Он имеет небольшую мощность и предназначен для разрезания фанеры небольшой толщины и осуществления гравировки.

- Промышленный (профессиональный) лазерный станок. Он способен резать листы больших размеров любой толщины. Имеет рабочий стол увеличенного размера, усиленный корпус, большие размеры и повышенную мощность. Соответственно, выше и стоимость станка.

- Малогабаритные настольные лазерные резаки . Они могут использоваться в домашних условиях, имеют стол шириной не более 1 м, меньшую мощность и доступную цену.

- Универсальные фрезерные станки. Они способны не только резать материал, но и осуществлять фрезерные работы.

По типу управления выделяются такие варианты:

- Станки с ручным управлением. Это стандартное оборудование с электроприводом, управление которым осуществляется рабочим вручную.

- Станки с ЧПУ. Они имеют программное обеспечение, а управление осуществляется через компьютер. Достаточно ввести необходимую программу, и станок в автоматическом режиме обеспечит раскрой листа или гравировку точно по заданию.

Основные параметры, которые следует учитывать при выборе станка:

- Размеры рабочего стола. Они определяют габариты обрабатываемых фанерных листов. Для бытовых целей минимальное рабочее поле составляет 30 × 40 см, а для коммерческих целей следует выбирать не менее 60 × 90 см.

- Выходная мощность. От нее зависит глубина проникновения луча, а значит, и толщина разрезаемого листа. Для фанеры толщиной 1 мм нужно не менее 40 Вт.

- Ход рабочего стола. Важна высота его опускания для установки дополнительных приспособлений. Она рекомендуется не менее 15–20 см.

- Мощность лазерной трубки. От нее зависит скорость резки листа. Для производительного станка желательно иметь порядка 8–100 Вт.

Помимо указанных параметров следует принимать в расчет точность реза (отклонение), габариты и вес станка.

Лазерная головка для резки фанеры

Лазерная головка станка — это устройство, включающее сам источник лазерного излучения и оптическую систему для фокусировки луча. Выделяются такие ее разновидности:

- Газовый или СО2. Он работает на газовых смесях. Световой поток усиливается в результате вибрации при переходах в молекулах углекислого газа при прохождении света. Длина волны составляет 10,6 мкм. Головка с СО2-лазером наиболее часто используется в заводских станках для резки.

- Волоконный . В нем активная среда и резонатор составлены из оптических волокон. Такие лазеры обладают повышенной мощностью при небольших габаритах. Используются они для разрезания тугоплавких материалов и для фанеры экономически нецелесообразны, а потому используются редко.

- Твердотельный или полупроводниковый. В качестве активной среды применяется специальный полупроводниковый материал, находящийся в твердом состоянии. Лазеры имеют высокую цену и для резки дерева или фанерных листов не используются. Они устанавливаются в универсальных станках, способных обрабатывать металлы.

- Диодный. Это полупроводниковый лазер, основанный на светодиоде. Лазерный луч формируется за счет инверсии в зоне p-n перехода при прохождении света. Такое устройство широко используется в различных электронных системах. Мощность у них невелика, но вполне достаточна для резки фанеры. Используется такой источник чаще всего в самодельных станках.

Таким образом, для резки фанеры оптимальным вариантом признаются головки на базе СО2-лазера. В самодельных головках применяются светодиоды от различных устройств (принтеры, плейеры, лазерные указки и т. п.).

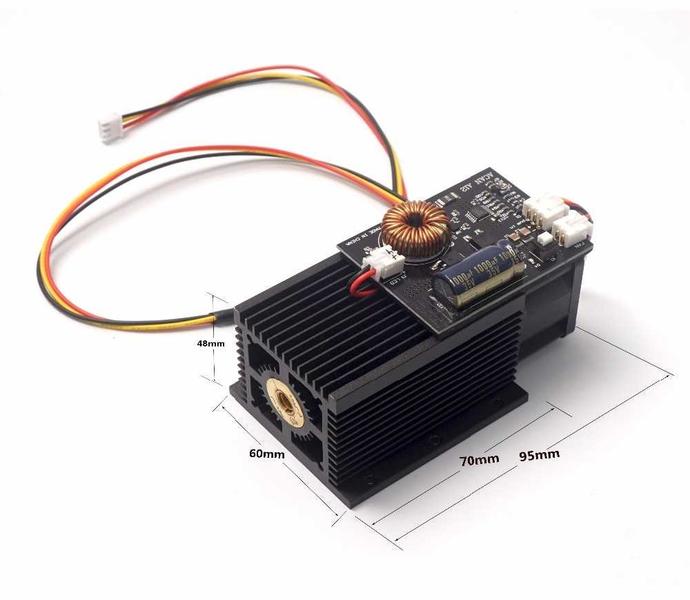

Лазерный модуль для резки фанеры

Основным узлом станка для резки фанеры является лазерный модуль, включающий источник излучения, оптические элементы, блок питания, систему регулировки, управления и охлаждения. Модули различаются по типу лазерной головки. Кроме того, они классифицируются по виду излучения: коллимированные и сфокусированные. В последнем случае луч собирается в точку. В коллимированном исполнении можно получить линию, решетку, окружность. Для резки и гравировки более подходит сфокусированный вариант.

Модули различаются по длине волны. Она может варьироваться в широком диапазоне — от ультрафиолетовой до инфракрасной зоны. В устройствах важно обеспечить стабильность этого параметра. Для этого качественные аппараты имеют систему термостабилизации излучателя. Для подстройки в небольших пределах применяются специальные механизмы.

Мощность лазера для резки фанеры

Резка материала осуществляется за счет значительного разогрева при воздействии сконцентрированного светового луча. Температура должна быть достаточной для сгорания волокон. Она же в свою очередь зависит от энергии, которой обладает световой поток. Энергия, выделяемая источником за единицу времени, называется мощностью излучателя.

Мощность лазера считается его важнейшей характеристикой. От нее зависят его функциональные способности. Только при определенном значении волокна начинают выгорать. При этом с повышением увеличивается и глубина резки. Так, при небольшом ее значении обеспечивается только поверхностная обработка — гравировка. Для разрезания материала необходимо, чтобы температуры хватило для выжигания волокон на всю толщину листа.

Мощность зависит, прежде всего, от его типа, т. е. активной среды, накачки и наличия резонатора. Выходная мощность зависит еще и от оптической системы. Повышенная мощность обеспечивается волоконным и твердотельным лазером, но у них высока стоимость. Для фанеры вполне подходит менее мощный, но более дешевый СО2-лазер.

Какая мощность лазера нужна для резки фанеры?

В готовых станках чаще всего применяются СО2-лазеры. Для резки минимальная мощность составляет 20–25 Вт. Выбор станка производится с учетом толщины фанерного листа. Для СО2-лазера рекомендуются такие правила выбора:

- лист толщиной до 6 мм — 50 Вт;

- лист толщиной до 8 мм — 60 Вт;

- лист толщиной до 10 мм — 80 Вт.

При гравировке используются СО2-лазеры мощностью 20–50 Вт.

В зависимости от назначения станки имеют индивидуальные пределы регулировки мощности. Настольные, бытовые аппараты выпускаются до 80 Вт. В профессиональных станках она может достигать 200–250 Вт.

Естественно, возникает вопрос о возможности использования диодных лазеров от бытовых приборов, которые имеют значительно меньшие значения мощности излучения. В принципе возможно применение для резки лазеров такого типа на 2–15 Вт. Мощность указывается на корпусе модели и в инструкции.

Лазер 2,1 Вт

Диодный лазер (2,1 Вт) способен разрезать картон и фанеру толщиной до 1–1,2 мм. Обычно его используют для гравировки, но и для резки он пригоден. Наибольший эффект достигается при работе с бумагой и картоном, которые не обугливаются после воздействия луча.

На фото показан готовый лазерный модуль такой мощности — Endurance 2,1. Он обеспечивает гравировку на дереве и фанере со скоростью до 20 мм/с. Может резать лист толщиной 1–2 мм в 5–30 заходов.

Лазер 3,5 Вт

Диодный лазер мощностью 3,5 Вт может резать фанеру толщиной 2–3 мм. При резке многослойной фанеры такой толщины потребуется 20–25 заходов. Программа CNCC LaserAxe может обеспечить скорость порядка 50–150 мм/мин. На фото показана шкатулка, изготовленная на станке с лазером мощностью 3,5 Вт.

Лазер с короткофокусной линзой 5,6 Вт

Лазер мощностью 5,6 Вт гораздо быстрее справляется с резкой фанеры. Он способен раскраивать листы толщиной 3–5 мм. Станок Endurance 5,6 может работать в таком режиме:

- фанера толщиной 3 мм — до 4 заходов на скорости до 250 мм/мин;

- при толщине 4 мм — 8 заходов на скорости до 200 мм/мин;

- при толщине 5 мм — 9–10 заходов на скорости до 100 мм/мин.

При установке такого лазера рекомендуется использовать короткофокусную линзу G-2.

Ультрамощный 8 Вт

Возможности по резке фанеры значительно расширяются при использовании устройства мощностью 8 Вт. На таком станке можно разрезать листы толщиной 4 мм (при установке линзы G-2) в один заход. Чтобы раскроить фанеру толщиной 6–8 мм потребуется до 5 проходов, а толщиной 10 мм — до 10 проходов. При этом обеспечивается вполне подходящая скорость.

Лазер для резки 10 Вт

Модуль мощностью 10 Вт пригоден для разрезания фанеры до 10 мм. При этом листы толщиной 6–7 мм режутся в 1–2 захода. Листы толщиной 9–10 мм требует 3–5 проходов. Наибольшей популярностью пользуются устройства производства КНР, обеспечивающих длину волны 445–450 нм. Диаметр фокусируемого пятна изменяется от 0,1 до 10 мм. Высокой надежностью отличается лазерный модуль РРМ-010С компании MH GoPower для передачи мощности по оптоволокну.

Лазер 15 Вт

Станок с диодным лазером мощностью 15 Вт приближается к оптимальному режиму резки. Он обеспечивает раскраивание листов толщиной до 10 мм в один заход, а до 12–15 мм — в 3–5 заходов. Из КНР поставляется достаточно надежная модель 570073. Длина волны — 450 нм. Фокусное расстояние —18 мм.

Нюансы лазерной резки фанеры

Лазерная резка имеет ряд особенностей:

- При резке обеспечивается минимальная толщина прореза, что позволяет оптимально кроить лист с максимальной точностью.

- В зоне работ лучом появляется затемнение на фанере. С ростом мощности его интенсивность увеличивается. Небольшая обработка шлифовальной шкуркой устраняет дефект.

- При работе не требуется прикладывать никаких физических усилий. Процесс обеспечивается бесконтактно, что устраняет риск деформации тонких листов.

- На качество конечного результата влияет структура фанеры. Необходимо учитывать многослойность и наличие древесной смолы.

- При длительной работе рабочее место обязательно оборудуется вытяжной вентиляцией.

- Во время работы не образуется стружка и опилки.

- Перед началом работы с поверхности заготовки необходимо убрать пыль.

- Не рекомендуется использовать лазер при резке фанеры с лаковым покрытием.

При использовании лазерных модулей следует прислушаться к таким рекомендациям. Для гравировки вполне подходит лазер 2,1 Вт. Листы толщиной до 2 мм можно резать устройством 3,5 Вт, толщиной до 3 мм — 5,6 Вт, толщиной до 5 мм — 8 Вт. При необходимости раскраивать листы толщиной до 10–12 мм следует применять модули 10–15 Вт.

Лазеры для резки фанеры значительно облегчают труд и повышают точность раскроя. С помощью таких станков можно вырезать детали любой сложной формы. Важнейший критерий выбора оборудования — мощность излучения. Она определяет возможности станка, его производительность, толщину листов. С ее ростом повышается и стоимость устройства, а значит, требуется оптимальный подход к выбору с учетом назначения и конкретных условий.

Читайте также: