Какая допустимая толщина тормозных колодок в эксплуатации композиционных с металлической спинкой сдо

6. При техническом обслуживании у каждого грузового вагона необходимо:

- проверить исправность тормозного оборудования;

- проверить наличие и исправность крепежных деталей и предохранительных (поддерживающих) устройств тормозного оборудования;

- в тормозной рычажной передаче проверить наличие осей, шайб, шплинтов, соответствие и правильность их постановки;

- на вагонах, оборудованных авторежимом, проверить исправность опорной балки, контактной планки, крепление опорной балки и контактной планки, положение упора авторежима относительно контактной планки;

- проверить состояние, толщину тормозных колодок и их расположение относительно поверхности катания колес;

- проверить регулировку выходов штоков тормозных цилиндров и тормозной рычажной передачи;

- проконтролировать правильность включения воздухораспределителей на режим «Равнинный» или «Горный»;

- проконтролировать в зависимости от наличия или отсутствия на вагоне авторежима, типа колодок (композиционных или чугунных), загрузки вагона, типа и модели вагона правильность включения воздухораспределителя на режим торможения «Порожний», «Средний» или «Груженый».

7. В пунктах формирования грузовых поездов и пунктах технического обслуживания на станциях, предшествующих крутым затяжным спускам, у вагонов должно быть проверено действие стояночных (ручных) тормозов.

8. При техническом обслуживании состава вагонов или поезда необходимо:

- проконтролировать соединение рукавов тормозных магистралей между вагонами, составом вагонов и локомотивом – убедиться в том, что соединительные рукава соединены, концевые краны между вагонами, составом вагонов и локомотивом открыты, хвостовой концевой кран последнего вагона закрыт;

- проконтролировать включение тормозов у вагонов – убедиться в том, что разобщительные краны на подводящих трубах к воздухораспределителям открыты;

- проконтролировать плотность тормозной пневматической сети состава вагонов, которая должна соответствовать установленным нормативам;

- проконтролировать действие тормоза каждого вагона при торможении и отпуске;

- проконтролировать выход штока тормозных цилиндров на каждом вагоне.

9. Все тормозное оборудование должно быть надежно закреплено, ослабленные детали крепления необходимо затянуть, взамен неисправных и недостающих деталей крепления и предохранительных (поддерживающих) устройств должны быть утсановлены исправные детали крепления и предохранительные (поддерживающие) устройства.

10. У резинотекстильных трубок соединительных рукавов не допускается наличие расслоений, надрывов и глубоких трещин, доходящих до текстильного слоя, отслоений внешнего или внутреннего слоя.

11. Вертикальные оси в тормозной рычажной передаче, должны быть установлены головками вверх. Оси, установленные горизонтально, должны быть обращены шайбами наружу от продольной оси вагона. Горизонтальные оси, расположенные на продольной оси вагона, должны быть обращены головками в одну сторону.

На оси тормозной рычажной передачи должны быть установлены стандартные шайбы и шплинты. Обе ветви шплинта должны быть разведены на угол между ними не менее 90º. При необходимости замены шплинты следует устанавливать новые, повторное использование шплинтов запрещается.

Расстояние между шайбой и шплинтом в шарнирных соединениях тормозной рычажной передачи не должно превышать 3 мм. Допускается регулировать этот размер постановкой не более одной дополнительной шайбы необходимой толщины, но не более 6 мм, с таким же диаметром отверстия, как и у основной шайбы.

12. Опорная балка для авторежима не должна иметь трещин и деформации.

Опорная балка для авторежима должна крепиться на специальных полках боковых рам тележки вагона через резинометаллические элементы и иметь возможность свободно перемещаться в пазах боковых рам.

Контактная планка должна быть надежно закреплена на опорной балке с помощью крепежных деталей.

Под контактной планкой могут устанавливаться регулировочные планки, закрепленные на опорной балке заодно с контактной планкой. Приварка регулировочных планок поверх контактной планки запрещена.

Упор авторежима должен находиться над средней зоной контактной планки – расстояние от упора авторежима до края контактной планки не должно быть менее 50 мм.

13. Тормозные колодки не должны иметь изломов и трещин, выступать за кромку наружной грани обода колеса более чем на 10 мм. На грузовых вагонах с тележками пассажирского типа выход колодок за кромку наружной грани обода колеса не допускается.

Минимальная толщина тормозных колодок, при которой они подлежат замене (толщина предельно изношенных тормозных колодок) устанавливается в зависимости от длины гарантийного участка, но не менее:

- чугунных — 12 мм;

- композиционных с металлическим штампованным каркасом — 14 мм;

- композиционных с сетчато-проволочным каркасом — 10 мм.

Композиционные тормозные колодки с сетчато-проволочным каркасом можно отличить от композиционных тормозных колодок с металлическим штампованным каркасом по ушку, заполненному фрикционной композиционной массой.

Толщину тормозной колодки следует проверять с наружной стороны тележки.

При клиновидном износе толщину тормозной колодки следует контролировать на расстоянии 50 мм от тонкого края колодки длиной 400 мм и на расстоянии 10 мм от тонкого края колодки длиной 350 мм.

При износе боковой поверхности тормозных колодок со стороны гребня колеса необходимо проверить состояние триангелей, траверс (у грузовых вагонов с тележками пассажирского типа), тормозных башмаков и их подвесок, тормозные колодки заменить.

Минимальная толщина вновь устанавливаемой тормозной колодки должна быть не менее 25 мм, при этом клиновидный износ не допускается.

14. Запрещается устанавливать композиционные тормозные колодки на вагоны, рычажная передача которых установлена под чугунные колодки (оси затяжек горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра), и, наоборот, не допускается ставить чугунные тормозные колодки на вагоны, рычажная передача которых установлена под композиционные колодки.

Исключение составляют служебные и дизельные вагоны рефрижераторного подвижного состава, а также грузовые вагоны с дизельным отделением пятивагонных рефрижераторных секций, тормозная рычажная передача которых рассчитана только на чугунные колодки (горизонтальные тормозные рычаги имеют одно отверстие для соединения с затяжкой). На таких вагонах разрешается ставить композиционные тормозные колодки при обязательном условии, что воздухораспределители этих вагонов должны быть закреплены на «Порожний» режиме работы воздухораспределителя.

Вагоны с тарой от 27 т и более, в том числе шестиосные и восьмиосные вагоны, разрешается эксплуатировать только с композиционными тормозными колодками.

При замене тормозных колодок необходимо соблюдать следующие условия:

- на одном вагоне должны быть установлены колодки одного типа и конструкции;

- колодки на одной оси не должны различаться по толщине более чем на 10 мм.

15. При правильно отрегулированной тормозной рычажной передаче:

- выход штока тормозного цилиндра должен находиться в пределах норм, приведенным в таблицеII.1 настоящих Правил.

Нормы выхода штоков тормозных цилиндров у вагонов с тормозной рычажной передачей, не оборудованной регуляторами, перед крутыми затяжными спусками устанавливаются техническо-распорядительным документом владельца инфраструктуры;

- расстояние от торца муфты защитной трубы регулятора тормозной рычажной передачи (далее – регулятор) до присоединительной резьбы его винта должно быть для регуляторов 574Б, РТРП-675, РТРП-675-М не менее 150 мм, для регуляторов РТРП-300 – не менее 50 мм;

- упорный рычаг привода (упор) регулятора при отпущенном тормозе вагона не должен касаться корпуса регулятора;

- углы наклона горизонтальных, промежуточных и вертикальных рычагов должны обеспечивать работоспособное состояние тормозной рычажной передачи вагона до предельного износа тормозных колодок.

При необходимости регулировки тормозная рычажная передача вагонов, оборудованных регулятором, должна быть отрегулирована на поддержание выхода штока тормозного цилиндра на нижнем пределе установленных норм выхода штока.

Таблица II.1– Выход штока тормозного цилиндра грузовых вагонов

Тип вагона и тормозных колодок

при отправлении с пункта технического обслуживания

максимально допустимый в эксплуатации при полном служебном торможении

при полном служебном торможении

при первой ступени торможения

Грузовой вагон (в том числе рефрижераторный) с одним тормозным цилиндром с чугунными тормозными колодками

Грузовой вагон (в том числе рефрижераторный) с одним тормозным цилиндром с композиционными тормозными колодками

Грузовой вагон с двумя тормозными цилиндрами (с раздельным торможением) с чугунными тормозными колодками

Грузовой вагон с двумя тормозными цилиндрами (с раздельным торможением) с композиционными тормозными колодками

16. Все неисправности, выявленные при техническом обслуживании вагонов необходимо устранить.

17. При выявлении неисправностей у вагона, которые невозможно устранить на станции, не имеющей пункта технического обслуживания, допускается следование вагона в составе поезда с выключенным тормозом до ближайшего пункта технического обслуживания при условии, что это не угрожает безопасности движения.

18. Техническое обслуживание тормозного оборудования вагонов поездов повышенного веса и длины (грузовых поездов обычного или специального формирования) и соединенных поездов разрешается выполнять в составах на разных путях с обязательным полным опробованием автотормозов в каждом составе, подлежащем последующему сцеплению при формировании поезда.

Допустимые размеры износа чугунных тормозных колодок

Давление воздуха в тормозной магистрали пассажирского вагона. Выход штока ТЦ при опробовании тормозов и при полном служебном торможении (экстренном торможении).Допустимые размеры износа чугунных тормозных колодок.

В каких случаях приводится в действие стоп-кран в вагоне пассажирского поезда.

Назначение и эксплуатация ручного тормоза вагона. Стоп-кран в вагоне пассажирского поезда.Давление воздуха в тормозной магистрали пассажирского вагона. Выход штока ТЦ при опробовании тормозов и при полном служебном торможении (экстренном торможении).Допустимые размеры износа чугунных тормозных колодок.Порядок выключения тормоза у вагона.

Ручные тормоза являются резервными на случай выхода из строя пневматических тормозов, а также предназначены для удержания вагонов на месте во время стоянки.

Штурвал ручного тормоза расположен в рабочем тамбуре, на тяге, которая имеет винтовую резьбу (запас резьбы 7,5-8 витков). Эта тяга при помощи системы вертикальных и горизонтальных рычагов связана с ТРП обеих тележек и при закручивании резьбы тормозные колодки прижимаются к ободу колеса.

Ручной тормоз применяется:

- в случае подачи (на ходу поезда) машинистом сигнала «Тормозить» (– – –);

- в случае саморасцепа состава между вагонами;

- в случае подачи машинистом сигнала «Общая тревога» (– • • •);

- при ползуне свыше 12 мм;

- при ограждении состава проводником хвостового вагона;

- при возможности ухода состава на перегон при наличии уклона.

«Стоп-кран» - специальное устройство, состоящее из отводящих от тормозной магистрали труб и разобщительных кранов, расположенных в салоне вагона (от 3-х до 5-ти), в тамбурах, в служебном отделении и 2 в пассажирском помещении.

«Стоп-кран» применяется в случаях, угрожающих безопасности движения или жизни пассажиров, путем перевода ручки из верхнего положения до упора вниз на расстоянии вытянутой руки (для предотвращения ранения лица и глаз), после остановки поезда ручку плавно ставят в первоначальное положение.

«Стоп-кран» применяется в следующих случаях:

- пожар в вагоне или составе (если поезд не находиться на мосту или в тоннеле);

- заклинивание колесных пар (останавливаем поезд в любом месте);

- при срабатывании СКНБ/СКНБ-П (останавливаем поезд в любом месте);

- угроза жизни человека или безопасности движения (останавливаем поезд в любом месте);

- в случае подачи машинистом звукового сигнала «Общая тревога» (–• • •).

- Зарядное установленное давление в тормозном цилиндре должно быть 5,0-5,2 атм.

- Опробование тормозов осуществляется пониженным давлением в тормозном цилиндре на 0,3-0,6 атм.

- Полное служебное торможение осуществляется понижением давления в тормозном цилиндре на 1,2-1,5 атм в один прием.

- При экстренном торможении давление в тормозном цилиндре понижается с 5,0-5,2 атм до 0.

Давление в тормозном цилиндре зависит от ступени торможения. При полном служебном и экстренном оно будет 3,8 атм.

Выход штока тормозного цилиндра зависит от величины давления в тормозном цилиндре: при опробовании тормозов – 80-120 мм, при полном и экстренном торможении – 130-160 мм.

Для создания тормозного эффекта используются тормозные колодки 3-х видов:

- композиционные с металлической спинкой (толщина не менее 14 мм);

- композиционные с сетчатым каркасом (толщина не менее 10 мм);

- чугунные (толщина не менее 12 мм).

Все пассажирские вагоны в основном оборудуются чугунными тормозными колодками. Запрещается включать в поезда и следование в них, вагоны если обнаружено:

- тормозная колодка изломана;

- колодка сползла с поверхности катания колеса более чем на 10 мм;

- тормозные колодки имеют толщину менее установленной в средней части;

- отсутствует стопорный шплинт, удерживающий чеку тормозной колодки в башмаке;

Минимальная толщина чугунных тормозных колодок на локомотиве: требования, типы и вес

Элементы ВСП, отвечающие за остановку состава, обязаны отличаться надежностью. И ниже мы рассмотрим, что за требования предъявляются к их исполнению: какой должна быть минимальная толщина чугунных тормозных колодок на локомотиве и вагоне, насколько допустим износ и так далее. Также взглянем на методы испытаний, которым они подвергаются для проверки качества, на условия хранения и транспортировки. Отдельно проанализируем существующие их виды – чтобы вы могли выбрать тот вариант, что лучше всего подходит именно для вашей колеи.

Важный момент: абсолютно все модели, даже самые высококлассные, требуется периодически менять. Почему? Потому что со временем, под воздействием сил трения и постоянных нагрузок, они теряют в сопротивлении, что оборачивается серьезным снижением их эффективности и повышением риска возникновения аварий.

Требования к тормозным колодкам

Они несколько отличаются – в зависимости от того, какой транспорт едет по железнодорожному пути.

Для локомотивов

Минимальная толщина регламентируется исходя из двух показателей – вид состава и тип элемента ВСП, – отсюда:

тендеры и безгребневые – 12 мм;

поезда и секционные/гребневые – 15 мм;

вывозные и маневровые ТС – 10 мм.

Внимание, рассматриваемые конструкции не должны выходить за наружную грань обода колеса более чем на 10 мм. Производить их замену необходимо по достижении предельного значения, при появлении трещин, грозящих перейти на каркас, при клиновидном истирании.

Для вагонов

В случае с грузовыми есть ограничение – в 10 мм, а вот у рефрижераторных или пассажирских выход за поверхность катания вообще не должен допускаться. Выбор конкретных элементов ВСП осуществляется на основании приказа начальника ЖД, который тот подписывает исходя из имеющихся опытных данных – с тем расчетом, чтобы обеспечить нормальную работу всех конструкций на колее.

Внимание, если в ходе следования по маршруту будет обнаружена выбоина глубиной 1-2 мм, ТС разрешено довести до ближайшего пункта техобслуживания без отцепления от состава – с тем, чтобы там заменили колесную пару. Однако при этом скорость движения не должна превышать 100 км/ч. Исключение составляют тендеры с роликоподшипниковыми буксами и МВПС – их нужно остановить сразу же, как только это станет возможным. Если же дефект больше, 2-6 мм, необходимо замедлиться до 15 км/ч, если 6-12 – до 10 км/ч, а если свыше 12 мм, требуется также обеспечить вывешивание либо исключить вращение подвижных частей.

Глубина выбоины вычисляется при помощи специального шаблона, если же его нет, совершаются примерные расчеты исходя из длины выбоины (не в пути, а во время ближайшей остановки).

Минимальная толщина композиционных тормозных колодок вагона равняется:

14 мм – если у них металлическая спинка;

10 мм – если у них сетчато-проволочный каркас.

У обычных чугунных этот показатель составляет 12 мм. И для любой модели измерять ее нужно снаружи, а при подозрении на клиновидный износ – с отступом в 50 мм от торца. Если наблюдается явное истирание со стороны гребня, следует озаботиться вопросом скорейшей замены – промедление обернется повреждением башмака.

Технические требования

Их регламентирует ГОСТ 30249-97, составленный на основе целого ряда норм, переизданный в июне 2005 года и актуальный на территории 12 стран постсоветского пространства.

Точность отливки должна соответствовать межгосударственному стандарту 26645, исполнение формовочных уклонов – 3212.

Для обеспечения подходящих эксплуатационных свойств химический состав рассматриваемых элементов ВСП строго определен, как и отклонения по массовым долям примесей (Mn, C, Si, S, P, Ca, Ba).

Диапазон приемлемой твердости, по шкале Бринелля и в зависимости от марки, составляет:

для М-исполнения – 229-302 НВ;

для Р – 217-303 НВ.

Номинальный вес чугунной колодки равняется 14,7 и 15,8 кг (М и Р варианты, соответственно).

Важно, чтобы все включения – графиты, перлиты, цементиты, фосфидная эвтектика – обладали регламентированной формой и длиной, содержанием и дисперсностью, а также были правильно распределены и представлены в количестве, не выходящем за рамки норм.

Скобы и спинки каркаса исполняются из сталей серии Ст (0, 1, 2, 3) и БСт3, в соответствии с ГОСТом 380. В качестве заготовок могут быть использованы листы, полосы или ленты (последние также допустимо применять для выпуска объемной сетки). Прежде чем заливать эти детали в тело конструкции, их необходимо очистить от ржавчины, обезжирить и смазать, чтобы предотвратить науглероживание. Причем состав и способ приготовления и нанесения СМ обязан четко соответствовать документации завода-изготовителя.

Тормозные колодки для вагонов ЖД следует обрубить от заусенцев, литников и заливов, а также убрать пригар и формовочную землю. Приливы допустимы, если их высота не более 1 мм.

Есть ряд дефектов, не уменьшающих износостойкости и прочности, их можно не исправлять, и это:

Локальные просветы в точках прилегания башмака и на основной плоскости (по кругу катания), не превышающие 2 мм.

Смещения по отношению к разъему на величину до 2 мм.

Сколы (до 10 мм в высоту и до 30 мм в длину), в партии должно быть не более 15% элементов ВСП с такими дефектами.

Утяжины в количестве до 3 штук, протяженность каждой из которых не превышает 25 мм, а глубина – 4 мм. Исключение составляют те же параметры дефектов, но под отверстием для чеки – там они могут быть 25 и 5 мм;

Сдвиг каркаса от нормального положения сетки, если он не превышает 3 мм. Учтите, что распределение, расположение и даже число листов строго фиксируется изготовителем (и согласовывается с заказчиком).

Усадочные раковины, если они не выходят на рабочую поверхность, а располагаются в отливах, в длину не доходят до 30 мм, а в ширину – до 5 мм, а также локальные, числом от 3 до 5, если их диаметр менее 10 мм, а длина – 15 мм.

Сколы, если они расположены на нерабочих плоскостях и исправлены в результате заварки электродом без подогрева самого элемента ВСП. Твердость наплавленного материала при этом – строго до 302 НВ.

Эксплуатируемые тормозные колодки на вагонах поезда обязаны быть без трещин.

Заливать стальную спинку необходимо вровень с поверхностью сопряжения с башмаком – чтобы она оставалась хорошо видна. Качество проведения этой операции, а также надежности и прочности, выясняют с помощью проверки на излом под статической нагрузкой величиной как минимум 127,5 кН. Нужно, чтобы по итогам тестов не было зафиксировано разрушения.

На участке излома допустимы определенные дефекты, например, раковины, в количестве 1-3 штук, если они равномерно распределены, а диаметры каждой из них не достигают 5 мм.

Конструкторский чертеж обязан отражать место расположения и вариант нанесения маркировочных обозначений (предполагается, что они останутся читаемыми в течение всего эксплуатационного срока). Один из упорных приливов изделия должен нести на себе условный номер (товарный знак) завода, второй – тип элемента ВСП, а ушко – артикул партии.

Укомплектованные и готовые к монтажу изделия следует направлять заказчику вместе с сопроводительной документацией, содержащей такие сведения:

название предприятия, выпустившего и поставившего конструкции;

количество отгружаемых штук;

результаты проверок химического состава и твердости.

Также важно, чтобы разработчики межгосударственных стандартов раз в 3 месяца получали от завода итоги проведенных тестов, причем по каждой плавке.

Методы испытаний

Фактический химический состав, которым обладают колодки чугунные тормозные для вагонов и локомотивов, определяют по ГОСТ 22536.0 и еще целому ряду межгосударственных стандартов.

Для оценки правильности исполнения мест сопряжения отверстия под скобу и прилегания башмака к спинке используют шаблоны – проходные и прямоугольную призму. Контроль соприкосновения эталонного образца осуществляют при помощи щупов. Линейные дефекты измеряют стандартным штангенциркулем.

Тест на прочность спинки проводится под прессом – на готовое изделие воздействуют с усилием от 30 тс (300 кН). Под нагрузкой в 30 кН, десятимиллиметровым шариком, находят твердость (по шкале Бринелля) – по нормам ГОСТов 27208, 9012, 23677.

Для определения микроструктуры следует руководствоваться положениями межгосударственного стандарта 3443. Фактическую массу допустимо вычислять с погрешностью ± 0,2 кг.

Транспортировка и хранение

Вне зависимости от того, какая минимальная толщина чугунных тормозных колодок, их сортируют по типам, после чего перевозятся навалом в контейнерах и на борту автомобильного или ЖД-транспорта. Но их погрузка/выгрузка должна проводиться аккуратно – так, чтобы уберечь готовые изделия от соударений и предотвратить образование сколов и/или трещин.

Сопутствующая документация обычно содержит в себе все правила по перемещению элементов ВСП от изготовителя к потребителю. Не менее важно верно выполнить консервацию: особенности ее проведения регламентированы ГОСТом 9.014.

После сборки в штабеля хранение допустимо осуществлять не только в закрытом помещении, но и на открытой площадке, в течение 5 лет в первом случае и 2 – во втором. Регулярные проверки состояния (и пригодности к использованию) необходимы.

Когда следует задействовать стоп-кран в вагоне пассажирского состава

Итак, в каких же случаях важна толщина тормозных колодок локомотива в эксплуатации? Когда ответственный представитель обслуживающего персонала поезда дергает вниз ручной штурвал, а сделать это он в праве в следующих ситуациях:

подача машинистом сигнала о необходимости экстренной остановки (три длинных гудка) или тревоги (один длинный, три коротких);

ограждение хвоста проводником;

пожар (если транспорт не проезжает тоннель или мост);

угроза безопасности движения или человеческой жизни;

высокая вероятность схода на перегон (если есть уклон);

срабатывание системы контроля нагрева букс;

Сам стоп-кран – это устройство из нескольких разобщительных кранов и отводящих труб, расположенных в салоне, тамбуре, пассажирских и служебных помещениях. Чтобы воспользоваться им, необходимо перевести его ручку из верхнего положения в нижнее, взявшись за нее на дистанции вытянутой руки (это поможет предотвратить получение травмы). Он является не только экстренным, но и резервным средством остановки.

Типы тормозных колодок подвижного состава

Есть несколько их моделей, отличающихся между собой материалом и формой (конструкцией) исполнения. Рассмотрим 3 вида, наиболее актуальных в России.

Гребневые

Устанавливаются на локомотивы, передвигающиеся по магистралям с шириной полотна 1520 мм. Востребованы тогда, когда тяговое оборудование нельзя попарно соединить. Обладают фигурным пазом, помогающим создать боковую силу вдобавок к нормальной и удержать колесо от сползания с направляющей.

Выпускаются в двух вариантах:

с твердой вставкой, модифицированные, М – особо устойчивые к повышенным динамическим воздействиям; востребованы в системах горнодобывающих предприятий, транспорт которых используется в условиях интенсивного износа;

с высоким зацепом – позволяют исключить повреждение бандажей колес и появление термоциклических трещин.

Композиционные

Тормозные колодки для тепловозов, пассажирских и грузовых вагонов, едущих 120 км/ч и быстрее. Выполняются на основе асбокаучука, с добавками сажи и баридов, с вулканизацией и напрессовкой на каркас из металла.

Их износостойкость в 3-5 раз лучше, чем у других моделей, у них высокий коэффициент трения, они стабильны, а значит эффективны. Их минус – сравнительно плохой теплоотвод, провоцирующий образование опасных температурных режимов в местах контакта колес и возникновение повреждений – трещин, сдвигов, наваров – на поверхности подвижных частей. Они также сильно увлажняются под действием дождей, снега, влаги, обледеневают в холодную погоду и требуют просушки. Поэтому их не применяют тогда, когда бандаж может сползти, ослабнув в случае перегрева.

Чугунные

Это стандартный вариант для составов, передвигающихся медленнее 120 км/ч. В числе их плюсов отличный отвод тепла и невосприимчивость к влаге. Правда, они не отличаются стабильностью: их коэффициент трения серьезно снижается при убыстрении езды. Чтобы устранить эту проблему, применяют регуляторы сил нажатия, что приводит к увеличению износа, а значит и к частой замене, ремонту, регулировке.

Прочности и долговечности добиваются путем повышения содержания фосфора – его долю доводят до 1,5%, что на 30% улучшает показатель износостойкости. Побочный эффект – много искр, а потому такая модель не подходит для транспорта с деревянными элементами конструкции подвижных частей.

⟦Гребневые и композиционные⟧

Локомотивные колодки

Локомотивные колодки — предназначены для обеспечения требуемой эффективности процесса торможения железнодорожного состава. Тормозные локомотивные колодки нуждаются в периодической замене, так как их сопротивление с течением времени может снижаться. При постоянном трении они стираются, что существенно снижает эффективность торможения, тем самым, увеличивая риск возникновения аварийных ситуаций.

Меню страницы:

Материал страницы предоставляется, как есть, без возможности редактирования и добавления информации. Данная страница несет исключительно информационный характер, хоть и имеет спонсоров в лице компаний ООО «ЛитСтройКом» и GREENRAIL GROUP S.R.L. Основная цель которая преследовалась при создании данного материала, это консолидация нужной информации на одной странице. Мы надеемся такой подход облегчит новому поколению специалистов по Ж/Д, получить актуальную информацию.

⟦Гребневые тормозные колодки⟧

Тормозные колодки разделяют по форме исполнения и по типу материала, из которого они изготовлены. В России по материалам выпускаются три вида колодок: чугунные стандартные, композиционные и чугунные с повышенным содержанием фосфора (фосфористые). В свою очередь они имеют следующие формы: безгребневые, гребневые и секционные.

Гребневые колодки применяют на локомотивах в том случае, если их из-за тягового оборудования невозможно соединить попарно триангелями или тормозными балками. Поскольку поверхность катания колес имеет конусообразный вид и при нажатии на колодку кроме нормальной возникает боковая сила, ее удерживают от сползания с помощью специального фигурного паза, который ложится на гребень колеса.

Гребневые тормозные колодки (Тип М)

Колодка предназначена для установки на локомотивы магистральных железных дорог колеи 1520 мм. Колодки тормозные с общим захватом изготавливаются из серого модифицированного чугуна типа “М” по ГОСТ 30249-97.

Тормозная гребневая локомотивная колодка с твердой вставкой, ТУ 3184-053-00512131-2005. Модифицированная тормозная колодка типа М. Данная модель колодки более устойчива к повышенной динамической нагрузке. В основном применяется на предприятиях горнодобывающего комплекса на локомотивах, работающих в условиях износа и длительного торможения.

Гребневая локомотивная колодка с высоким зацепом под гребень , ТУ 3184-211-01124323-2007. Использование данной колодки исключает образование термоциклических трещин и повреждение бандажей колесных пар локомотивов в эксплуатации.

⟦Композиционные колодки⟧

Композиционные тормозные колодки применяют на всех грузовых, а также на пассажирских вагонах, которые эксплуатируются при скоростях более 120 км/ч. Их изготавливают по определенной технологии из асбокаучуковых материалов с добавлением барида, сажи и вулканизирующего состава методом напрессовки на металлический каркас. Они в 3-5 раз более износостойки, чем чугунные, что соответственно снижает объем работ по замене и регулировке рычажных передач, и обладают повышенными стабильностью и величиной коэффициента трения относительно скорости движения. Это увеличивает тормозную эффективность поездов, облегчает ТРП и уменьшает расход сжатого воздуха, затраченного на торможение благодаря пониженным усилиям, развивающимся в ней, улучшает управляемость поездов и неистощимость их тормозных систем.

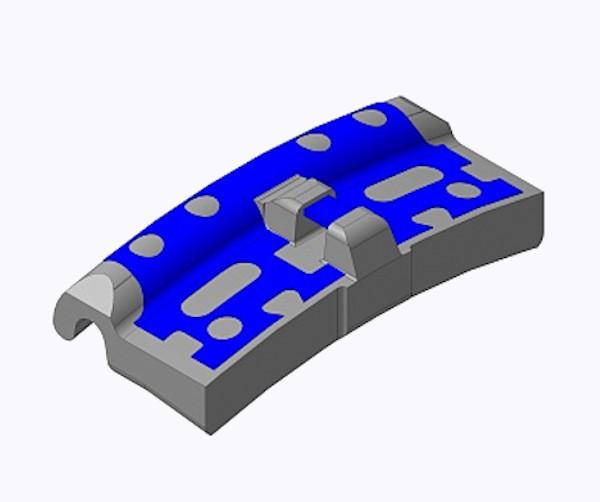

Композиционные тормозные колодки грузового вагона

К недостаткам этих колодок относятся плохой отвод тепла и, как следствие, неблагоприятные температурные режимы на поверхности катания колес, вызывающие их повреждения в виде наваров, сдвигов металла, микротрещин и т. д. Их не применяют на бандажных (локомотивных) колесах по причине перегрева, ослабления и возможного сползания бандажа. Кроме этого, при увлажнении, особенно в зимний период из-за метелей и снегопадов, композиционные колодки увлажняются и обледеневают, что требует периодического включения тормозов для их просушивания.

⟦Чугунные тормозные колодки⟧

Чугунные стандартные колодки применяют на пассажирских вагонах, обращающихся со скоростями до 120 км/ч, и локомотивах. К достоинствам этих фрикционных элементов относятся хороший отвод выделяющегося при торможении тепла и отсутствие влияния влаги на коэффициент трения. В то же время такие колодки имеют существенно нестабильный, коэффициент трения, снижающийся с ростом скорости. Это, в частности, приводит к необходимости применения на скоростном подвижном составе регуляторов сил нажатия колодок в зависимости от скорости движения. Кроме того, чугунные колодки быстро изнашиваются, что требует большого объема работ по замене и регулировке рычажных передач.

Чугунные тормозные колодки

Чугунные колодки с повышенным содержанием фосфора (до 1,5 %) на 25-30% более износостойки, чем стандартные, обладают более высоким и стабильным коэффициентом трения, но искрят при торможении. По этой причине их не применяют на подвижном составе с деревянными конструкциями и используют в основном на электропоездах.

⟦Тормозные колодки 25610 Н⟧

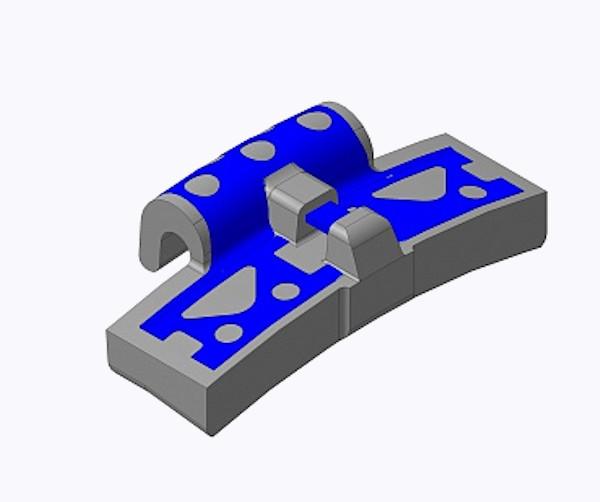

Это все те же композиционные колодки тормозные но с сетчато-проволочным каркасом. Номера: 25610-Н, 25130-03-Н, 25610-03-Н, 25610-05-Н являются № по каталогу производителя. В свою очередь следующие виды колодок имеют разный состав и могут применяться на различных вагонах. Именно от качества изготовления фрикционного материала зависит коэффициент износа, жесткости и качество самой тормозной колодки. Эти параметры очень важны, поэтому, качество материала должно быть высоки а производство соответствовать ГОСТ.

Тормозная композиционная колодка с сетчато-проволочным каркасом 25610-Н

Тормозная композиционная колодка с сетчато-проволочным каркасом 25130-03-Н

- ТУ или ГОСТ: ТУ 2571-062-05766936-2002

- Материал: Фритекс-950 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 300 шт.

- Вес колодки: 3 кг.

- Толщина колодки: 60 мм.

- Длина колодки: 400 мм.

- Ширина колодки: 80 мм.

- ТУ или ГОСТ: ТУ 2571-062-05766936-2002

- Материал: Фритекс-950 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 300 шт.

- Вес колодки: 2,7 кг.

- Толщина колодки: 50 мм.

- Длина колодки: 400 мм.

- Ширина колодки: 80 мм.

Тормозная композиционная колодка с сетчато-проволочным каркасом 25610-03-Н

- ТУ или ГОСТ: ТУ 2571-062-05766936-2002

- Материал: Фритекс-950 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 330 шт.

- Вес колодки: 2,9 кг.

- Толщина колодки: 65 мм.

- Длина колодки: 330 мм.

- Ширина колодки: 80 мм.

Тормозная композиционная колодка с сетчато-проволочным каркасом 25610-05-Н

- ТУ или ГОСТ: ТУ 2571-110-05766936-2006

- Материал: Фритекс-970/2 безасбестовый

- Форма упаковки: Поддон

- Количество изделий в упаковке: 330 шт.

- Вес колодки: 4 кг.

- Толщина колодки: 65 мм.

- Длина колодки: 330 мм.

- Ширина колодки: 80 мм.

Колодки 25610-Н (ТИИР-300) работают с максимально-допустимой температурой на поверхности трения колодки при кратковременном воздействии до 400 ˚С, максимально-допустимой температурой при длительном воздействии до 300 ˚С, максимально-допустимой скорости движения грузового вагона до 39 м/с при осевой нагрузке 200 кН, до 28 м/с при осевой нагрузке 250 кН, максимально-допустимом удельном давлении на колодку 20 МПа. Колодки работоспособны при температуре окружающего воздуха от -60 ˚С до +50 ˚С, а также при кратковременном нахождении вагонов в тепляках при разогреве грузов до +80 ˚С.

⟦Колодки: тим М, тип С, тип Ф⟧

Тормозные колодки различают по разным типам и видам. Спрос на разные типы колодок меняется так же от времени года. Летом предпочитают покупать композиционные, а зимой чугунные, так как эти материалы ведутся себя по разному, при различных температурах. Но в основном колодки различают так:

По виду подвижного состава, для которого они предназначены:

— грузовые (В);

— пассажирские (Л);

— локомотивные (Т);

— моторвагонного подвижного состава (ЛП);

По реализуемому коэффициенту трения:

— колодка с высоким коэффициентом трения;

— колодка с низким коэффициентом трения (1);

По конструктивному исполнению:

— с сетчато-проволочным каркасом (СПК);

— с цельнометаллическим каркасом (МК);

— гребневые (Г);

— для тормозных блоков (ТБ).

Где купить колодки для вагонов?

Если вы хотите получить прайс сразу от 10-ти российских поставщиков запчастей для ЖД вагонов. То просто напишите свой Email адрес и мы пришлем вам свежие прайс листы.

Проблемы и недостатки современных колодок

Начиная с 1990-х гг. в условиях функционирования системы «тормозная колодка – колесо» произошли значительные изменения, связанные с интенсификация экономических связей между регионами Российской Федерации: увеличились осевая нагрузка вагонов (полувагонов) и скорости передвижения составов, вследствие чего возросли требования к эффективности торможения и сроку службы тормозных колодок, а также возникла необходимость щадящего их воздействия на колесную пару для минимизации его термомеханических повреждений.

Ухудшение условий эксплуатации диктует новые требования к фрикционному материалу тормозных колодок. Свойства материалов колодок, применяемых на вагонах в настоящее время, уже не в полной мере удовлетворяют этим возросшим требованиям. Так, чугунные колодки обладают низкой износостойкостью и нестабильным коэффициентом трения при скоростях свыше 120 км/ч, а колодки на органическом (полимерном) связующем вызывают термомеханические повреждения колес вследствие низкой теплопроводности, кроме того, их коэффициент трения нестабилен в присутствии влаги. Таким образом, разработка нового фрикционного материала вагонной тормозной колодки, совмещающего эффективность торможения с высокой износостойкостью и щадящим воздействием на колесо, является актуальной задачей, для решения которой необходимо проведение комплекса исследований влияния состава, структуры и технологии получения такого материала на его свойства.

Есть интересные исследования по новому материалу для колодок, требуется финансирование, кому интересно посмотрите этот PDF файл.

Действия работников при выявлении тормозной колодки с предельным износом

- чугунных - 12 мм;

- композиционных с металлическим штампованным каркасом - 14 мм;

- композиционных с сетчато-проволочным каркасом - 10 мм.

При износе боковой поверхности тормозных колодок со стороны гребня колеса необходимо проверить состояние триангелей, траверс (у грузовых вагонов с тележками пассажирского типа), тормозных башмаков и их подвесок, тормозные колодки заменить.

Минимальная толщина вновь устанавливаемой тормозной колодки должна быть не менее 25 мм, при этом клиновидный износ не допускается.

Запрещается устанавливать композиционные тормозные колодки на вагоны, рычажная передача которых установлена под чугунные колодки (оси затяжек горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра), и, наоборот, не допускается ставить чугунные тормозные колодки на вагоны, рычажная передача которых установлена под композиционные колодки.

При композиционных колодках затяжка горизонтальных рычагов должна быть соединена по отверстиям в горизонтальных рычагах, расположенных ближе к тормозному цилиндру, при чугунных колодках дальше от тормозного цилиндра.

Порядок замены тормозной колодки

2) Для отпуска тормоза путем воздействия на цепочку выпускного клапана выпустить воздух из тормозной магистрали вагона в атмосферу;

4) установить исправную колодку ушком в предусмотренный для этой цели центральный зев башмака. Концевые направляющие бобышки колодки должны входить в направляющие пазы башмака. Закрепить колодку исправной чекой 1.. Чека должна проходить через отверстия в выступах башмака и в ушке колодки.

Тормозная колодка должна быть установлена так, чтобы округлая грань поверхности трения колодки была обращена к гребню колеса.

На одном триангеле колодки не должны различаться по толщине более чем на 10 мм. На вагоне необходимо устанавливать колодки одного типа и конструкции.

Зазор между тормозной колодкой и колесом должен быть не более 10 мм и колодка не должна выходить за наружную грань колеса более чем на 10 мм.

Контроль положения рычагов тормозной рычажной передачи

- зазор между тормозной колодкой и колесом должны быть не более 10 мм

- размер «а» (расстояние от торца муфты защитной трубы 1 регулятора тормозных рычажных передач до присоединительной резьбы не его винте), который должен быть не менее 150 мм, а для грузовых вагонов с потележечным торможением и композиционными колодками, оборудованных авторегулятором 574Б и 675 не менее 350 мм, авторегуляторами РТРП-300 не менее 250-300мм.

- положение упорного рычага привода (упора регулятора). Упорный рычаг 2 привода (упор) регулятора при отпущенном тормозе вагона не должен касаться корпуса 3 регулятора, при этом между корпусом регулятора и упорным рычагом должен присутствовать зазор «А».

Ориентировочные установочные размеры привода регулятора тормозной рычажной передачи вагона

| Тип вагона | Тип тормозных колодок | Размер «А», мм | |||

| Рычажный привод | Стержневой привод | ||||

| 4–осный грузовой вагон с одним тормозным цилиндром | Композиционные | 35 - 50 | 140 - 200 | ||

| Чугунные | 40 - 60 | 120 - 150 | |||

| 8 – осный грузовой вагон с одним тормозным цилиндром | Композиционные | 30 - 50 | - | ||

| 4–осный грузовой вагон с двумя тормозными цилиндрами (с раздельным торможением) | Композиционные | 10 - 25 | - | ||

| Вагон 5-вагонной рефрижераторной секции постройки БМЗ и ГДР, автономный рефрижераторный вагон (АРВ) | Композиционные | 25 - 60 | 55 - 145 | ||

| Чугунные | 40 - 75 | 60 - 100 | |||

| Вагон-термос | Композиционные | - | 140 - 200 | ||

| Чугунные | - | 130 - 150 | |||

2) Открыть концевые краны с обеих сторон вагона, произвести полное служебное торможение и проконтролировать выход штока тормозного цилиндра

Выход штока тормозного цилиндра должен соответствовать параметрам, указанным в таблице

Расположение горизонтальных рычагов

При полном служебном торможении у вагона с симметричной тормозной рычажной передачей с одним тормозным цилиндром горизонтальный рычаг (со стороны штока тормозного цилиндра) должен располагаться перпендикулярно к оси тормозного цилиндра или иметь наклон от своего перпендикулярного положения до 10° в сторону тележки.

У вагона с одним тормозным цилиндром с несимметричной тормозной рычажной передачей и у вагонов с раздельным потележечным торможением при полном служебном положении тыловой промежуточный рычаг должен иметь наклон не мене 20° в сторону тележки

Проконтролировать положение внутренних вертикальных рычагов тележки. При тормозных колодках толщиной 40 мм и более внутренний вертикальный рычаг должен иметь наклон своим верхним плечом в сторону шкворневой балки или занимать вертикальное положение.

При колодках, имеющих толщину менее 40 мм, но еще не достигших минимальной толщины, внутренний вертикальный рычаг может иметь наклон своим верхним плечом в сторону шкорневой балки.

Максимальный наклон рычага при колодках минимальной толщины допускается не более 30°. Не допускается касание оси колесной пары вертикальным внутренним рычагом.

Читайте также: