Как закрепить болт в металле

Сорвана резьба в алюминиевой детали. М6 или М5, длина болта милиметров 12.

Есть какие-нибудь супер клеи.? Или может холодная сварка? Будет держать? Некоторая нагрузка на болт таки есть, т.к. он дежит торсионную прижину.

Разбирать и ремонтировать резьбу "по-человечески" - нет желания. Только если пpидётся.

Каждый день сюда заглядываю!

Поксипол с алюминиевым наполнителем -проверено!

в нём можно и резьбу нарезать, я таким кусок впускного коллектора приклеивал, лет 5 работает

"Наш русский либерал прежде всего лакей, и только и смотрит как бы кому-нибудь сапоги вычистить." /Ф.М.Достоевский/

ignat

Замполит команды форума

Поксипол - это холодная сварка?

Там резьбу не нарежешь, места под сверло или метчик совершенно нет. Разбирать надо.

Если этот поксипол натолкать в отверстие и закрутить болт в незастывшую массу, держать должно будет (cоответственно, после того, как оно там застынет)?

Если этот поксипол натолкать в отверстие и закрутить болт б незастывшую массу, держать должно будет?

Промой/продуй отверстие, обезжирь обе поверхности, зубочисткой нанеси изнутри и на поверхность болта, закрути болт.

Через 15 минут будет готово, а через несколько часов можно нагружать по полной.

Держит лучше всего что только пробовал - 100%

никсам

Мастер советчик

Фил-2000

Пописываю тут помаленьку. Стараюсь не покакивать..

Поксипол - обычная быстроотверждаемая эпоксидка. Если есть перепады температуры - отслоится.

Есть решение с анаэробными перманентными фиксаторами резьбы, от Хенкель, кажись, сейчас не могу посмотреть, сам осилишь, думаю.

Или - ремонтная развёртка и вкручивание "пружинки". Мне - не понравилось, Без фиксации 90 градусов рассверливания и последующего нарезания резьбы под "пружинку" - фиаско многовероятно.

Пружинка также фиксируется перманентным фиксатором резьбы.

М6 затягивать сильно не нужно, тем более алюминий, где то 10 Н.м, а фиксатор "разборный" добавляет +10 Н.м

Поксипол - обычная быстроотверждаемая эпоксидка. Если есть перепады температуры - отслоится.

Есть решение с анаэробными перманентными фиксаторами резьбы, от Хенкель, кажись,

Мне кажется, что фиксатор резьбы не сможет заменить зализанные витки. У него слишком тонкий слой.

А эпоксидка заполнит все "пустоты".

Как-то так, нет?

"Пружинка" рулит. У нас на работе этот способ чаcто применяют.

Но чтобы вставить "пружинку", или перенарезать резьбу, и т.д. надо много разбирать. Иначе не подлезть никакими свёрлами, там расстояние максимум 40 мм.

Там этот М6 держит торсионную пружину, т.е. одно её "плечо". Пружина достаточно тугая. Возможно, даже, что я сорбал резьбу не потому (или не только потому) что болт пошёл криво, а и потому что пружину "дожимал", закручивая болт.

Может и бпрямь шпильку вкрутить на поликсолобразное, а пружину уже гайкой?

Да, пробовал. Может, обезжирил не очень удачно, не знаю.

Удивительно! Коэффициенты расширения-то совсем разные у материалов быть должны!

Игнат, можно еще вот такую шляпу попробовать. Пишут, что даже выкручивать/закручивать можно после. Но не поручусь, так как сам не использовал.

Если выкручивать не нужно - можно вот такой клей. Мне холодильных дел мастер вещал, что он им трубки алюминий-медь в стык клеит, и годами они держатся. Но - тоже не поручусь, так как это всё с чужих слов.

Michalytsch

Оракул

Когда-то выгнил и отвалился кусок в металлической трубе СО,что идет по всему моторному.

Не помню фирму-производитель:в пластиковой тубе было вещество серо-чёрного цвета,которое нужно было отрезать по нужной длине и хорошенько размять перед применением !

Вот им я и замазал эту дырень-сначала просто чтобы доехать до дома около 100 км!

Но поскольку заказанную деталь пришлось ждать то ли 7,то ли 10 дней-ещё по городу накатал за это время столько же.

Сначала под капот чуть ли не через пару км лазил посмотреть,потом освоился-эта штука держала насмерть !

После замены трубки на новую попробовал её оторвать:в итоге вырвал вместе с металлом !

Так что я бы этот вариант не отметал так сразу.

Мне холодильных дел мастер вещал, что он им трубки алюминий-медь в стык клеит, и годами они держатся. Но - тоже не поручусь, так как это всё с чужих слов.

А вот таким "дел мастерам" я бы без оглядки не доверял-нет у них интереса всё на века делать !

Да и пара АЛЮМИНИЙ-МЕДЬ как бы на это намекают.

Закрутить и забыть

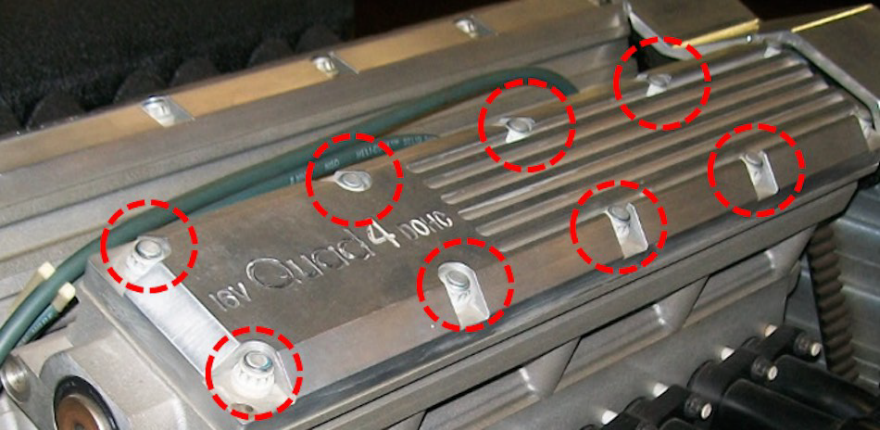

Резьбовые соединения используются и в конструкции пластиковых детских игрушек и при возведении мостов. Единственное сходство такого крепежа заключается в том, что его можно монтировать и демонтировать при необходимости. Для удержания резьбового крепежа бывает достаточно силы приложенной в момент затяжки, но гораздо правильнее, с точки зрения безопасности, заблокировать резьбовое соединение в ответственных частях конструкции. Например, клапанная крышка двигателя автомобиля должна быть надежно закреплена во время движения, в то же время обязана быть съемной, так как компоненты двигателя необходимо обслуживать. При постоянной вибрации, или механическом воздействии резьбовому соединению нужна защита от самораскручивания. Рассмотрим методы надежной фиксации резьбовых соединений.

Виды резьбовых соединений

Болты с гайками — самый распространенный вид резьбового крепежа. Используется практические везде, от автомобилей, до радио антенн на крышах высоток. Встречаются так часто, что сложно найти конструкции без них.

Винты и отверстия с резьбой. В этом соединении винт устанавливается в предварительно высверленное отверстие с нарезанной резьбой.

Винты по конструкции похожи на болты, но различие кроется в применении: болты используют чтобы соединить детали насквозь, для фиксации на болт накручивается гайка, а винты вкручивают в соединяемые детали, в заранее подготовленную резьбу.

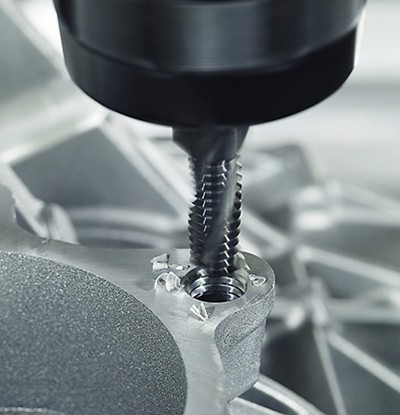

На фото винты с головкой под внутренний шестигранник, которые соединяют алюминиевые компоненты. Такие винты используются вместо болтов для облегчения веса конструкции и для упрощенного монтажа — чтобы зафиксировать детали достаточно доступа с одной стороны.

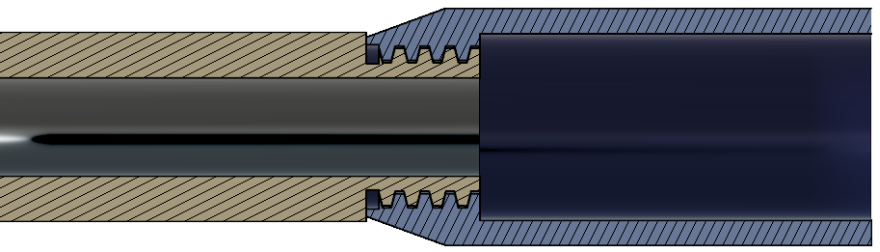

Бывают и отдельные детали с резьбой для соединения между собой — например, валы или корпуса, как правило, цилиндрической формы. Самый простой пример, встречающийся в быту — лампочка с резьбой, которая вкручивается в патрон. На приведенном ниже рисунке схема двух цилиндрических корпусов, соединенных вместе.

Как надежно зафиксировать резьбовое соединение

Методы делятся на: механические приспособления и специальные составы, предотвращающие ослабление соединения. Ниже приведены самые распространенные механические приспособления, которые используют для предотвращения ослабления резьбового крепежа.

Стопорная пружинная шайба или гровер — представляет собой один виток пружины, который подкладывается под гайку при закручивании. Создает распорное усилие на гайку, благодаря этому противостоит её ослаблению и раскручиванию в условиях вибрации.

Стопорная шайба с внутренними зубцами. Зубцы придают стопорной шайбе эффект пружины и предотвращают ослабление крепежа если конструкция подвергается деформации или вибрации. Используется при болтовом соединении, так же сочетается с винтами, шпильками и штифтами. Задействуют соединения с подобным стопорным механизмом при сборке мебели и постройке деревянных сооружений, домов.

Стопорная шайба с наружными зубцами — применяются для фиксации электрических проводов. При использовании болтов или винтов в электрических цепях используется контактная шайба с наружными зубцами. Благодаря своей форме, шайба с наружными зубцами увеличивает площадь контакта в месте соединения, а эффект пружины добавляет надежности фиксации. Такие шайбы изготавливают из нержавеющей стали или подвергают дополнительной оцинковке.

Стопорная шайба Nord-Lock — состоит из двух одинаковых стопорных шайб, с радиальными ребрами на одной стороне и клиновыми поверхностями на другой. Радиальные ребра оказывают силовое воздействие на поверхность соединения прикрепляемой детали. Клиновые поверхности увеличивают усилие затяжки. Применяются в условиях сильной вибрации и при значительных динамических нагрузках.

Гайка с зубчатым фланцем, по сути это гайка со встроенной зубчатой шайбой, имеет такие же свойства, что и зубчатая гайка — создает пружинящий эффект и увеличивает площадь контакта, предотвращая самораскручивание, но сокращает количество элементов конструкции.

Гайка самоконтрящаяся с нейлоновым кольцом. За счет нейлоновой вставки происходит торможение хода завинчивания и гасятся механические колебания, защищая резьбовое соединение от ослабления.

Стопорение проволокой — используется в аэрокосмической отрасли, оборонной промышленности и автоспорте, там, где открутившийся элемент попав в другие движимые части конструкции, нанесет непоправимый вред. Метод фиксации трудоемкий и весьма сложный в освоении — установка стальной проволоки в отверстие в винте или гайке и жесткая фиксация этой проволоки к другой детали. Используется и для совместной фиксации двух деталей, как на фото. Самое сложное при установке стопорящей проволоки правильно сориентироваться в направлении движения резьбы, и выбрать верное направление вязки, иначе установка подобного фиксатора бесполезна.

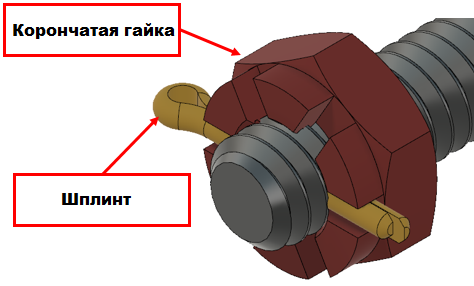

Корончатая гайка выглядит как обыкновенная шестигранная гайка с одной стороны, но с другой стороны у нее по контуру расположен ряд зубьев в форме короны, отсюда и название. Количество прорезей от 6 до 8, в зависимости от диаметра. Металлический шплинт продевается через резьбу и фиксируется между зубьями корончатой гайки, тем самым надежно блокирует резьбовое соединение от самопроизвольного раскручивания.

Такой метод используется для фиксации ступицы колеса автомобиля.

Часто для фиксации резьбы используется специальный состав или клей. Сам фиксирующий состав не в состоянии удерживать детали, но запросто может предотвратить раскручивание гайки либо болта.

К примеру, в нефтедобывающей промышленности, где на механизмы и конструкции действует постоянная вибрация используют сочетания пружинных шайб и фиксирующих составов.

Чтобы фиксирующий состав выполнял свое прямое назначение, он должен полимеризоваться — перейти из жидкого состояния в твердое. Компоненты состава вступают в реакцию с кислородом и отвердевают, но сложность в том, что рабочая поверхность внутри витков резьбы герметична, к ней нет доступа кислорода. Чтобы обойти эту проблему в химических фиксаторах резьбы состав вступает в реакцию с металлом и отвердевает при отсутствии кислорода. В итоге, между внутренней и внешней резьбой образуется пластиковый полимер, который обладает высокой адгезией. Для демонтажа крепежных элементов, зафиксированных подобным образом, придется приложить существенное усилие.

Составы бывают жидкие и пастообразные. Выбор зависит от типа соединения: для крепежа малого диаметра применяется жидкий фиксатор, он равномерно распределяется по поверхности; для крепежа больших диаметров используют пастообразные средства, так как они хорошо удерживаются на большой площади нанесения.

Что выбрать

Пружинные и зубчатые шайбы — используют в условиях небольшой вибрации и не интенсивных динамических нагрузках на конструкцию, имеют минимальную стоимость.

Шайбы типа Nord-Lock — применяются там где к резьбовому соединению предъявляются повышенные требования по безопасности: в тяжелой промышленности и машиностроении. Они противостоят высокой вибрации и способны удерживать крепеж при высоких нагрузках. Значительно технологичнее остальных видов шайб, и как следствие, дороже.

Гайки с фланцами и контрящим кольцом — способны выдержать воздействие вибрации чуть выше чем пружинные и зубчатые шайбы, но сокращают количество деталей конструкции. Стоимость их, также не велика.

Стопорение проволокой — дорогостоящий и очень трудоемкий способ фиксации резьбы. Если вы не строите гоночный болид или летательный аппарат, использование такого способа будет неоправданным.

Корончатая гайка — применяется там, где ослабление и самораскручивание крепежа может вызвать критическую ситуацию, отлично противостоит высоким нагрузками и вибрации, стоит дороже пружинных гаек или шайб, так как конструкция сложнее и в ней взаимодействуют несколько элементов.

Фиксирующие составы — в зависимости от типа могут противостоять низким и высоким вибрационным нагрузкам, стоимость их так же может существенно варьироваться.

Как закрепить гайку на металле без сварки

Воронение – обработка свободной поверхности железного сплава воздействием воздуха, пара или других агентов при подходящей температуре, с образованием на поверхности тонкой синей пленки оксидов. Это способствует улучшению внешнего вида и коррозионной стойкости. Такая термообработка обычно применяется для листов, лент и окончательно обработанных деталей. Используется также при нагреве пружин после изготовления для улучшения их свойств.

Общая характеристика:

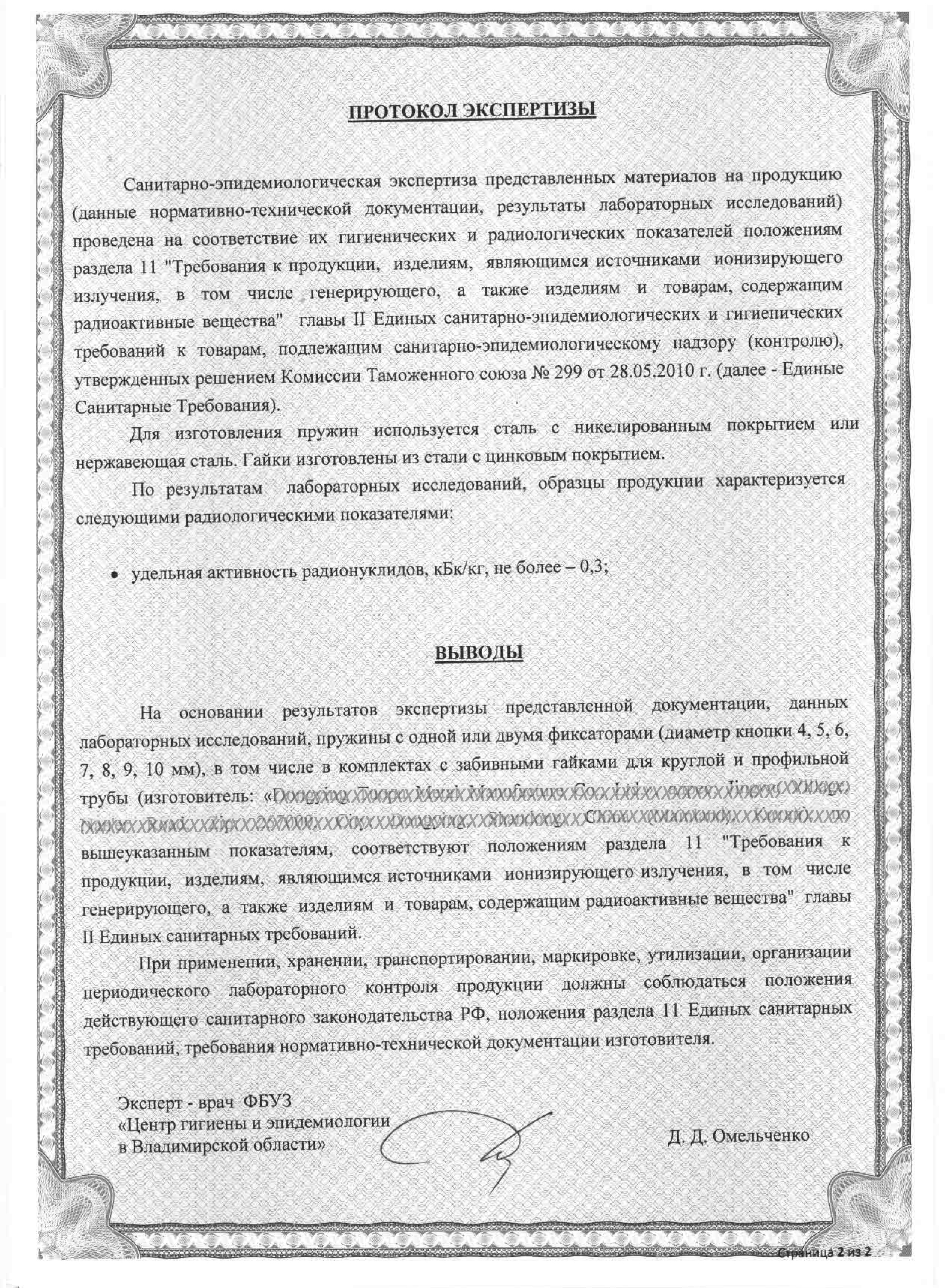

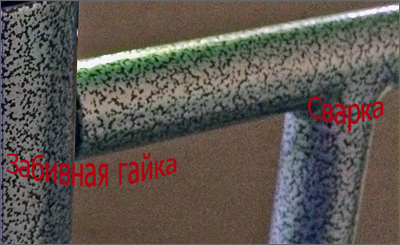

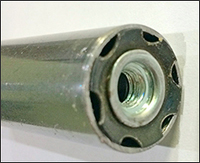

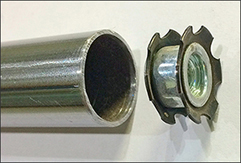

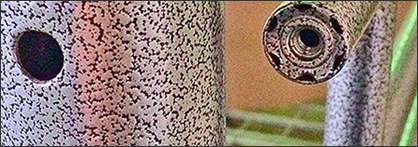

Забивная гайка состоит из следующих деталей: центральная втулка с резьбой, выполненная из углеродистой стали с нанесением цинкового покрытия и двух рядов лепестков, выполненных из пружинной стали с последующей закалкой и воронением поверхности.

Наименования лепестковых либо корончатых гаек обусловлены их специфичной формой. Внешние края лепестков отогнуты в одну сторону под углом 45 градусов и имеют ряд технологических прорезей для улучшения пружинистых свойств

Два ряда корончатых шайб, изготовленных из пружинной стали, обеспечивают высокую точность установки по оси трубы и надежное крепление. Предотвращается процесс поворачивания гайки в трубе, что позволяет производить монтаж, не фиксируя гайку дополнительным инструментом. Перед установкой забивной гайки необходимо просверлить отверстие.

Отсутствует необходимость в сварочных работах – нет следов сварки, увеличивается скорость сборки, производительность труда.

Виды забивных гаек, наличие и цены.

Круглая труба:

| № | Наименование | Фото | Размеры,мм | Цена,руб | ||

| Труба,мм | Резьба | 1000 шт | ||||

| 1.1 | M6/18 |  | 18х1,2 | М6 | 14,90 | 12,60 |

| 1.2 | M6/19 | 19х1,5 | М6 | 15,40 | 13,15 | |

| 1.3 | M6/20 | 20х1,2 | М6 | 13,90 | 12,00 | |

| 1.31 | M6/22 | 22х1,5 | М6 | 15,10 | 13,70 | |

| 1.4 | M6/25 | 25х1,2 | М6 | 16,90 | 15,30 | |

| 1.5 | M6/28 | 28х1,2 | М6 | 17,90 | 16,40 | |

| 1.6 | M8/28 | 28х1,2 | М8 | 17,90 | 16,40 | |

| 1.7 | M6/30 | 30х1,2 | М6 | 19,20 | 16,80 | |

| 1.8 | M8/30 | 30х1,2 | М8 | 19,20 | 16,80 | |

Квадратная труба:

| № | Наименование | Фото | Размеры,мм | Цена,руб | ||

| Труба,мм | Резьба | 1000 шт | ||||

| 2.1 | М6/20х20 |  | 20х20х1 | М6 | 16,30 | 14,80 |

| 2.2 | M6/25х25 | 25х25х1,2 | М6 | 18,30 | 16,80 | |

Гайки опорная забивная для профильной трубы, гайка для регулировочной ножки:

| № | Наименование | Фото | Размеры,мм | Цена,руб | ||

| Труба,мм | Резьба | 1000 шт | ||||

| 3.1 | Op/М8/25х25 |  | 25х25х1,5 | М8 | 16,20 | 14,20 |

| 3.2 | Op/М8/30х30 | 30х30х1,5 | М8 | 19,40 | 17,20 | |

| 3.3 | Op/М8/40х40 | 40х40х1,5 | М8 | 21,60 | 19,70 | |

Размер забивной гайки рассчитывается по следующей формуле: Наружный диаметр гайки = толщина стенки х 2 + (0,3 ≈ 0,7) мм.

В таблице приведен перечень забивных гаек, имеющихся на складе. При необходимости, мы можем поставить гайки нужных Вам размеров.

| № | Наименование | Размеры,мм | Цена,руб | ||

| Труба,мм | Резьба | 1000 шт | |||

| 1.1 | M6/18 | 18х1,2 | М6 | 14,90 | 12,60 |

| 1.2 | M6/19 | 19х1,5 | М6 | 15,40 | 13,15 |

| 1.3 | M6/20 | 20х1,2 | М6 | 13,90 | 12,00 |

| 1.31 | M6/22 | 22х1,5 | М6 | 15,10 | 13,70 |

| 1.4 | M6/25 | 25х1,2 | М6 | 16,90 | 15,30 |

| 1.5 | M6/28 | 28х1,2 | М6 | 17,90 | 16,40 |

| 1.6 | M8/28 | 28х1,2 | М8 | 17,90 | 16,40 |

| 1.7 | M6/30 | 30х1,2 | М6 | 19,20 | 16,80 |

| 1.8 | M8/30 | 30х1,2 | М8 | 19,20 | 16,80 |

| № | Наименование | Размеры,мм | Цена,руб | ||

| Труба,мм | Резьба | 1000 шт | |||

| 2.1 | М6/20х20 | 20х20х1 | М6 | 16,30 | 14,80 |

| 2.2 | M6/25х25 | 25х25х1,2 | М6 | 18,30 | 16,80 |

Гайки опорная забивная, гайка для регулировочной ножки:

| № | Наименование | Размеры,мм | Цена,руб | ||

| Труба,мм | Резьба | 1000 шт | |||

| 3.1 | Op/М8/25х25 | 25х25х1,5 | М8 | 16,20 | 14,20 |

| 3.2 | Op/М8/30х30 | 30х30х1,5 | М8 | 19,40 | 17,20 |

| 3.3 | Op/М8/40х40 | 40х40х1,5 | М8 | 21,60 | 19,70 |

Форма оплаты :

Нажимая на кнопку "Оплатить online", Вы принимаете условия Публичной оферты, а также даете согласие на обработку своих персональных данных .

Перечислением на расчетный счет.

Для физических лиц:

Оплата банковской картой на сайте.

После того, как Вы связались с нашим сотрудником любым удобным для Вас способом, Вы можете оплатить необходимый товар, перейдя по ссылке ниже.

Область применения

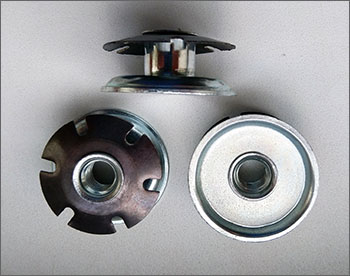

Мебельная тонкостенная труба широко применяется в производстве кроватей, стульев, столов, раскладушек, всевозможных ограждений и барьеров, палаток и навесов, спортивного и медицинского инвентаря, в виде рукояток и подставок к промышленной и бытовой техники. Чаще всего трубы в этих изделиях соединяются посредством сварки. Такое соединение надежное и достаточно дешевое. Но у него есть один большой недостаток – это соединение не разборное. Когда требованием конструкции заложена необходимость получить разборное соединение на помощь приходит специальная фурнитура – Забивные гайки и пластинчатые пружины с кнопкой. С применением гайки мы получаем болтовое соединение высокой надежности и эстетичного вида. Чаще всего гайку лепестковую применяют для Т-образного разборного соединения двух труб одного или разного сечения, а также Т-образного соединения трубы с поверхностью кронштейна. Гайка держится в трубе за счет пластинчатых «лепестков», без применения сварки – это дает возможность устанавливать ее на предварительно окрашенную или хромированную трубу. Забивные гайки имеют самые разнообразные размеры, что позволяет применять для туб диаметром от 10 мм, различной толщины. Используются забивные гайки с резьбой М5, М6, М8.

Преимущества применения

- легко устанавливаются;

- обеспечивают надежное крепление;

- обеспечивают возможность производства разборного Т-образного соединения;

- отсутствие фланца делает полностью незаметными;

- могут устанавливаться в торец как круглой, так и квадратной трубы;

- соединяют трубы одного либо различного сечения, а также соединения трубы с поверхностью кронштейна;

- применяются для окрашенной и хромированной трубы;

- не нарушают декоративного покрытия;

В производстве

Забивные гайки достаточно просты в применении на производстве. Забивать гайку необходимо таким образом, чтобы отогнутые края лепестков смотрели на себя. Для этого лучше использовать оправку в виде втулки или трубы меньшего диаметра с такими размерами, чтобы стенка оправки и в последующий удар приходился на поверхность лепестка. Касание оправки и втулки с резьбой необходимо избегать. Гайка, как правило, забивается на глубину от 5 до 15 мм. После того как гайку забили, мы получаем резьбу вдоль оси трубы для дальнейшего соединения с другой трубой или любой поверхностью. Втулка с резьбой гарантировано находится в центре и по оси трубы, что очень важно. Извлечь забитую гайку из трубы без ее разрушения невозможно.

Обращайтесь к нам! Будем очень рады нашему сотрудничеству.

Никто не застрахован от того, что при ремонте автомобиля или в других рабочих ситуациях может произойти повреждение резьбового соединения. Как вернуть работоспособность, казалось бы, вышедшей из строя резьбе?

Многие мастера используют традиционный способ, суть которого сводится к рассверливанию отверстия сверлом большего диаметра и нарезанию метчиком новой резьбы. Однако после такого ремонта придется использовать и ответный элемент (болт, шпильку, свечу) большего диаметра, что не всегда представляется возможным. Этот способ не подойдет и в случае, если запас «тела» для рассверливания недостаточен.

Как отремонтировать резьбовое отверстие с сохранением его прежнего диаметра?

В настоящее время найден простой и надежный способ восстановления резьбы, который уже достаточно давно используют во всем мире. В нашей стране он, к сожалению, медленно набирает популярность, как по причине нашей неосведомленности, так и из-за невозможности приобрести в магазинах специальные пружинные вставки и вспомогательный установочный инструмент.

Разработкой и изготовлением вставок занимаются многие известные производители. Изделия разных фирм могут незначительно различаться по названию (ввертыши, футорки), конструктивному исполнению и материалу, но принцип действия и технология установки одинакова для всех. В продаже можно найти не только комплекты ввертышей различных длин, диаметров и шага резьбы, но и целые наборы для восстановления резьбы, в которые помимо вставок входят сверла, метчики, установочное приспособление и оправка для обламывания монтажного поводка. Такие решения предлагает немецкий производитель металлорежущего инструмента «Volkel» и российский «Дело Техники». У некоторых брендов подобная технология и инструмент называется «системой», например:

- система V-coil

- система Recoil

- система HeliCoil

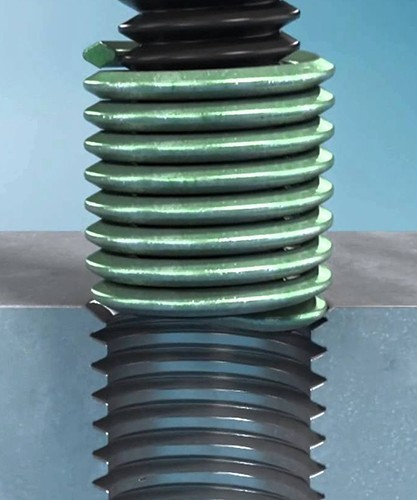

Виды пружинных резьбовых вставок

Проволочные вставки для ремонта резьбовых отверстий имеют форму упругой спирали, витки которой формируют с внутренней стороны высокоточный ромбический профиль, который аналогичен профилю резьбы. Большинство продаваемых ввертышей имеют поводковый язычок, служащий для их ввинчивания в подготовленную приемную резьбу. После монтажа он легко отделяется по надрезу при помощи специального обламывателя.

Пружинные футорки имеют разное количество витков и соответственно разную длину, которая обозначается 1d, 1.5d, 2d и т.д., где d – диаметр спирали. Выпускаются также специальные виды вставок, например, для свечной резьбы или кислородных датчиков. На изготовление резьбовых вставок идет особо прочная высококачественная сталь, преимущественно нержавеющая, что позволяет получить надежную резьбу, устойчивую к износу, деформации и коррозии.

Замена поврежденной резьбы в четыре простых шага

Рассматриваемый способ позволяет в условиях гаража, не имея на то специальных навыков, в четыре простых приема произвести ремонт изношенного резьбового отверстия в корпусных деталях из стали и цветных металлов.

Шаг 1 – Сверление

Удаление старой резьбы при помощи сверла. Для выбора диаметра сверла производители предлагают воспользоваться специальной таблицей, в которой указываются наиболее распространенные размеры восстанавливаемых резьбовых отверстий и рекомендуемый диаметр сверла.

Шаг 2 – Формирование резьбы

В рассверленном отверстии производят нарезку резьбы специальным метчиком, предлагаемым производителем, который имеет некоторые отличия от стандартного резьбонарезного метчика. Для работы со свечными отверстиями рекомендуется использовать ступенчатый метчик, позволяющий миновать процесс рассверливания.

Шаг 3 – Ввертывание вставки

Установка пружинной втулки в полученную резьбу выполняется установочным приспособлением (шпинделем с зацепом), входящим в комплектацию набора.

Шаг 4 – Удаление установочного язычка

После выкручивания шпинделя необходимо отломить и удалить язычок на спиральной вставке. Сделать это не сложно благодаря насечке на последнем витке и специально предусмотренному инструменту.

Преимущества применения ремонтных вставок

Резьбовая вставка имеет жесткую посадку без зазоров в изготовленной резьбе, исключающую риск отвинчивания при динамических нагрузках. Это достигается за счет ее пружинных свойств и небольшой разницы в диаметре вставки и диаметре резьбы в отверстии. Вкрученная с натягом пружинная футорка занимает устойчивое положение без дополнительной фиксации клеем и обеспечивает равномерное распределение усилие от болта по всей длине отверстия.

Данный метод позволяет сформировать резьбу, которая по прочности и надежности не уступает оригинальной, а в случаях с металлами низкой прочности повышает несущую способность резьбы. Прочная сталь, из которой изготовлены ввертыши, снижает риск быстрого износа резьбовой поверхности при частом закручивании и выкручивании крепежа.

Описываемая система дает возможность создавать в мягких материалах (дерево, пластик) надежную стальную резьбу, а также сделать резьбовое соединение в хрупких и тонкостенных деталях. С помощью резьбовых вставок можно осуществить легкий переход от одного вида резьбы на другой, например: с левой на правую, с метрической на дюймовую, с мелкой на крупную и наоборот.

Использование пружинных вставок открывает новые возможности для конструирования, дает свободу в выборе материала и размера крепежных элементов. Возможность быстро отремонтировать резьбовое отверстие избавит от необходимости замены дорогостоящей детали. В случае необходимости ремонтные вставки можно демонтировать при помощи все тех же инструментов, входящих в «систему».

Можно попробывать склеить.

Вот что нашел в каком-то сайте:

"Клеи широко применяются в легких конструкциях, толщина компонентов которых не превышает 0,5 мм. Спаивание или сварка подобных компонентов очень трудоемка.

Клеи могут использоваться в качестве герметиков и изоляционного материала.

Склеивание разнородных поверхностей

С помощью клеевого слоя можно устранить образование полостей и последующую коррозию при соединении разнородных металлов. Клеевой слой обычно магнетически нейтрален и играет роль электрического и температурного изолятора"

Как просто извлечь обломанный болт или шпильку из любой детали

Эта неприятность может случиться в таких случаях:

болт оказался бракованным, в нем была трещина;

болт был слишком сильно затянут;

резьбовое соединение «закислилось»;

во время выкручивания к ключу прикладывали слишком большое усилие.

Особенно тяжело, если узел, где застрял обломок болта, важен, а заменить его никак не получится. Еще хуже, если сломанный болт остался в детали, которая изготовлена или из алюминия, или из магниевого сплава. Такие металлы в разы мягче, чем сам болт, так что прикладывать большие усилия во время извлечения обломка нельзя – можно повредить деталь так, что новый болт использовать уже не получится.

Что нужно сделать в первую очередь

Прежде чем переходить к основным действиям, можно провести предварительные «операции» — это позволит увеличить шансы на успешное извлечение обломка, а, возможно, поможет избавиться от него сразу же.

В первую очередь можно попробовать постучать по обломку, если это возможно, с помощью молотка. Не нужно бить сильно. Такие действия ослабят посадку болта, извлекать его будет проще.

Также можно попробовать хорошо прогреть деталь в том месте, где остался обломок. Для этого используют газовую горелку. Это позволит снять внутреннее напряжение. Помните: использовать горелку важно аккуратно в случае, если деталь выполнена из алюминия – она может просто его расплавить.

Не будет лишним залить в отверстие немного жидкости типа W-40. Если ее нет, можно использовать средство для удаления загрязнений и ржавчины. Подобные смазывающие жидкости помогут облегчить «выход» обломка болта.

Если в процессе подготовительных мероприятий обломок еще не вышел, пора переходить к более радикальному методу. Рассмотрим его более подробно ниже.

Как вытащить сломанный болт: пошаговая инструкция

Сложнее всего извлекать обломок болта, который имеет неплоскую поверхность – в процессе засверливания сверло может просто соскользнуть, и деталь будет повреждена, а извлечение болта усложнится.

Чтобы было проще, стоит еще раз впрыснуть смазывающую жидкость, а затем использовать подходящую по резьбе направляющую втулку. Ее нужно ввернуть в отверстие до упора, а затем затянуть контргайкой.

Сверлом нужно сделать небольшое отверстие в обломке под экстрактор. Рекомендуется смазать конец сверла смазкой.

Важно! Сверлить лучше точно по центру – так извлекать обломок будет проще.

Если все в порядке, можно продолжать сверлить – резьбу вы не повредите, поскольку углубление уже создано. Только насквозь обломок сверлить нельзя – вы можете повредить деталь, особенно, если она из мягкого металла.

Следующий шаг – вбивание в отверстие подходящего по размеру винтового экстрактора. Убедитесь, что он плотно зафиксирован и не выскальзывает. Если это так, можно начать аккуратно и медленно выворачивать экстрактор вместе с обломком.

В процессе извлечения болта вы будете использовать химические средства, возможно, нагревать деталь в месте отверстия, применять ударные инструменты и сверлить, поэтому важно позаботиться об индивидуальной защите: лучше надеть перчатки, одежду с длинными рукавами, очки, а также при возможности и респиратор, чтобы защитить дыхательные пути.

А теперь --- коментарии от умельцев:

— Остатки обычного ("правого") болта следует сверлить сверлом левого вращения, иногда этого достаточно чтобы остатки сдвинулись (нагрев + усилие откручивания от сверла).

— Средство 99% сварочный полуавтомат. Всегда справлялся. Если залом чуть в теле, рассверливаешь большим сверлом до залома, ставишь шайбу большего диаметра, чем залом, привариваешь, к шайбе привариваешь гайку и внутри этой гайки делаешь ягодку малину(прогреваешь залом до красна) как остынет, постучал через что-то молотком и выкручиваешь.

— Использовать экстрактор это лучший способ усугубить ситуацию. Чаще всего экстрактор при закручивании расширяет болт и ещё сильнее его зажимает. В итоге экстрактор ломается и кирдык.

— Самое главное просверлить отверстие точно по центру сломанного болта, для чего берем короткий болт соответствующего размера предварительно просверлив точно по центру на токарном станке. Далее заварачиваем болт до упора и просверливаем отверстие этим же сверлом сломанный болт. Рассчитав толщину резьбы сверлим отверстие на 10-1,5 мм меньше внутренного диаметра резьбы, остаток болта легко отварачивается отверткой или похожим приспособлением. Конечно предварительно нужно смазать резьбу смаз. жидкостью.

— Вставляешь трубку чуть меньшего диаметра, чем болт, привариваешь ее к остатку болта, остужаешь и откручиваешь трубку вместе с оторвавшимся болтом.

— В большинстве случаев только фрезерный станок. А если умелцы поковыряются и обломок экстрактора оставят(очень часто) -это что-то!

— Если болт захвачен так, что усилия хватило его переломить, но не хватило резьбу отпустить. Дальше не нужно смешить железяки. Тут, только тепловая раскачка. Горячее — холодное. Плюс немного химии. Либо, признать своё поражение.

— электроэрозийное выжигание — станок для электро-искровой обработки металлов в масле.

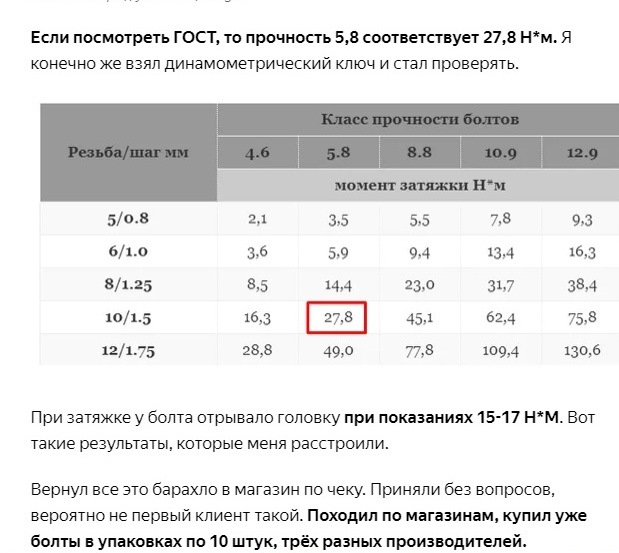

Про болты.

Доброго времени суток !

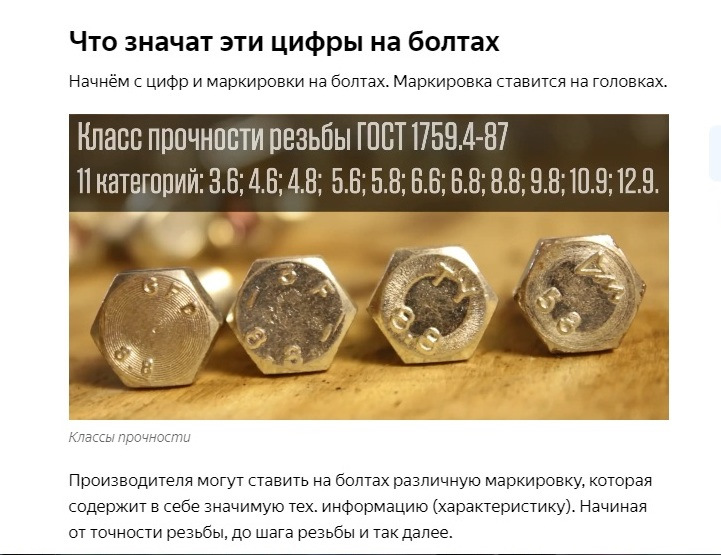

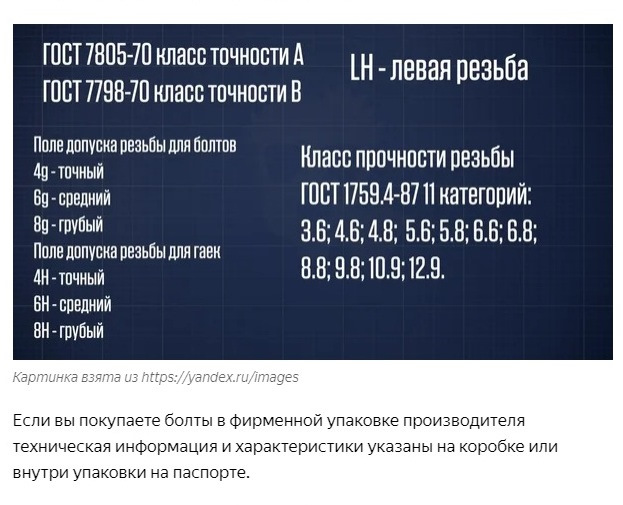

Типовые ошибки самодельщиков при конструировании это — Болты. Или, точнее, легкомысленное к ним отношение.

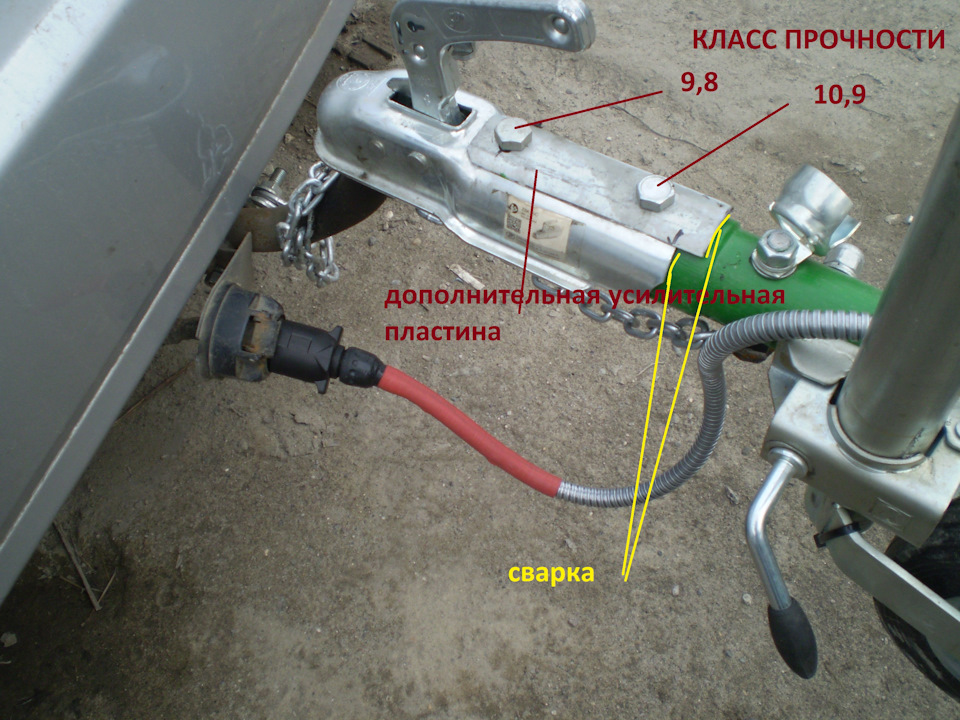

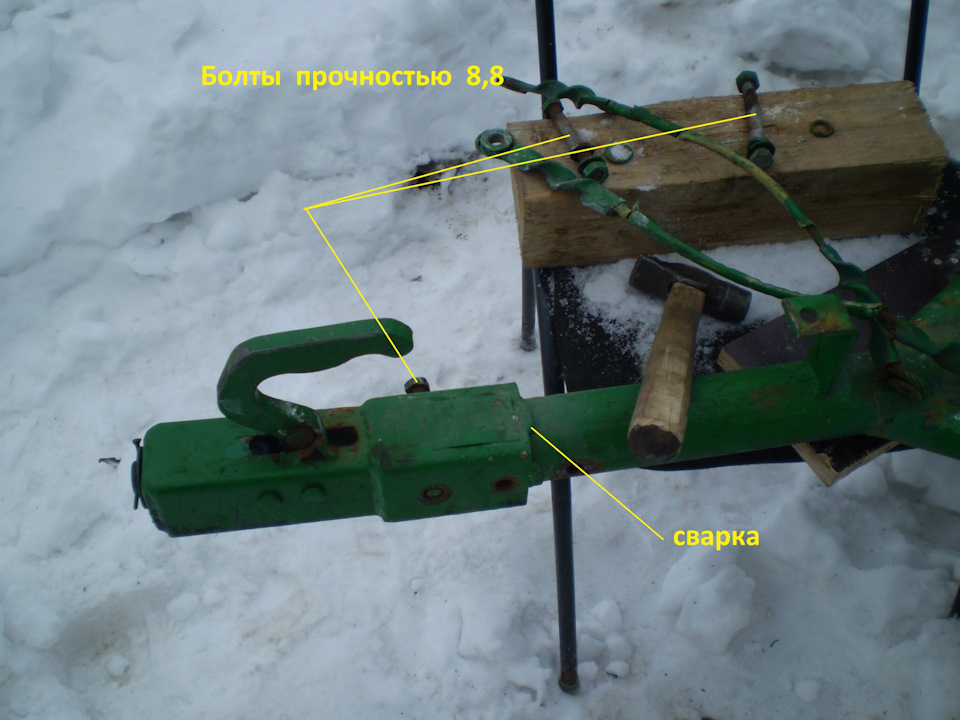

Все болты используемые на ответственных местах дышло, крепление цапф должны использоваться болты с классом прочности не менее 8,8.

с мелкой резьбой ( обычно продаются в автомагазинах). Гайки самоконтрящиеся с пластиком

Пример: как дышле сделал :

Как было с завода : — сцепное со страховочными тросиками в пвх трубке.

Каждая "неверующая Фома" выступит ниже со своими "особыми " комментариями. Читайте, наслаждайтесь. На всякие глупости отвечать не буду.

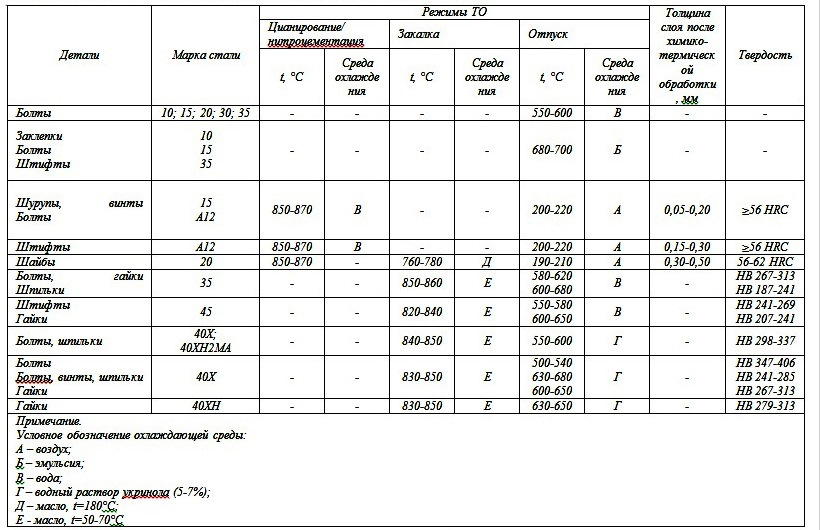

Понятие " каленые" болты могут многих ввести в ступор, так как всё каленое трещит при нагрузке как орех. Правильнее говорить про болты из хромистых сталей от 40Х с последующей термообработкой ( закалка+ отпуск)

А это как раз прочность от 8,8 до 12,9. Болты автоматной стали, а так же 45 применять в ответственных местах не следует. — Хром и только хром с термообработкой!

Всем удачи в поездках и правильных болтов !

Метки: болты, пдд, аварии, жёсткость, 8, мелкая резьба

Комментарии 68

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

"выточенными из шестигранника…"- токарь же не дурак, не из стали ст 3 вам выточил. Он знает какой металл привезли и из какого можно болты точить на ответственные узлы, а из какого нельзя.

Так же приблизительно можно — ножовкой по металлу определить, НАПИЛЬНИКОМ, по усилию резанья на станке, ПО ЦВЕТУ СТРУЖКИ И ЗВЕЗДОЧКАМ от болгарки, по "хрустальному звону" и по тупому удару зубила по металлу.

Завгары- то же не дураки, зачем им СТ3 в гараже — это ведь не на стройке перила делать. Шестигранник сталь 45 возьмет, или 20Х или 40 х ( эта труднее всех точится в токарке, но классная, да же без термообработки))

Короче, даже не знаю, что и сказать… 25 лет назад перебирал грузовой прицеп ГКБ-817. Стоял в автобазе под забором. Захотел унификации с ЗиЛ-131 и переделал ступицы. Чулки крепил 12-ю болтами диаметром 13 мм, при чем выточенными из шестигранника… Прицеп до сих пор на ходу. За это время перевез несколько тысяч тонн груза в самых умопомрачительных дорожных условиях. Не один болт не вытянулся и не оторвался. Повезло?))))

Спасибо, прочитал с интересом.

Жаль многие не верят гостам и цифрам. Для многих, болт, как болт или винт))

Про термообработку и хром — из личных наблюдений?

Напомните, какая должна быть твердость у крепежа, потом продолжим…

Игорь, на ВТЗ механиком цеха работал моторосборочного, линейным, ведущим механиком строительно-монтажного поезда, начальном авторемонтных ремонтных мастерских.

Остальное — всё сказал, что хотел обсасывать дальше тупую тему не буду.

Полностью с вами согласен.

Сейчас многие все крепят на Китайский оцинкованный пластилин.

В ответственных соединениях за безопасность проверяйте болты на прочность. В остальных местах и "оцинкованный китайский пластилин" подойдет.

— Его недостаток скрывается в том, что цинковое покрытие ПО ТОЛЩИНЕ не отвечает стандарту на оцинкованные детали и это касается и саморезов. Неудивительно, что на новом прицепе после года эксплуатации они будут совершенно ржавые. Поэтому при установке китайского крепежа надо использовать литол-солидол для резьбы и герметик_мастику для головок и гаек.

олщина слоя цинкового покрытия

Местная толщина слоя должна составлять не менее 40 мкм, а средняя толщина слоя в партии должна составлять не менее 50 мкм. Измерение местной толщины слоя должно выполняться на участках поверхности, показанных на рисунке 3.

Рисунок 3 — Участки поверхности для измерения местной толщины слоя на крепежных изделий

ГОСТ ISO 10684-2015 Изделия крепежные. Покрытия, нанесенные методом горячего цинкования

1 — участки поверхности для измерения

Рисунок 3 — Участки поверхности для измерения местной толщины слоя на крепежных изделий

Читайте также: