Как сделать спираль из металлической полосы

Обычно для изгиба стальной полосы «на ребро» пользуются простым приспособлением, которое не обеспечивает точности с одного раза и необходима доводка. Также при этом нужна хорошая физическая подготовка. Но можно сделать приспособление, в котором точность изгиба задается его конструкцией, без работы «на глазок» и больших физических усилий.

Понадобится

- стальная полоса 5×25 мм;

- металлический прут диаметром 6 мм;

- круглая втулка;

- рычаг с осью вращения и стержнем для воздействия на заготовку.

Инструменты: простое приспособление для плоского изгиба полосы и «на ребро», молоток, сварка, шаблон для измерения изгиба и др.

Процесс изготовления приспособления для изгиба стальной полосы плашмя и «на ребро»

На куске железнодорожного рельса с поперечно приваренным к его головке с края стержнем выгибаем стальную полосу плашмя, нанося удары молотком по полосе на участке ее контакта с головкой рельса и стержнем. Точность изгиба проверяем кругом нужного диаметра. У нас – это наждачный круг.

На этом же куске рельса, уложенном на бок, с двумя стальными жесткими и прочными «ушками», приваренными с зазором к внутренней стороне подошвы рельса, выгибаем на ребро вторую стальную полосу.

Для этого помещаем полосу между «ушками» так, чтобы ее край опирался на боковину головки рельса. Потом ударяем молотком по участку верхнего ребра между «ушками» и головкой рельса, постоянно изменяя положение полосы.

Сперва выгибаем участок, примыкающий к одному концу, затем – к другому и заканчиваем серединой.

Полосу, изогнутую на ребро, укладываем на изогнутую плашмя так, чтобы их внешние стороны совпали, как и края. В таком положении изнутри привариваем их друг к другу.

Третью полосу, изогнутою на ребро, укладываем на ее аналог, разместив между ними два электрода для обеспечения зазора 6 мм, и завариваем их по торцам.

Удалив электроды, вставляем в зазор изнутри согнутые по дуге отрезки металлического прута диаметром 6 мм в центре и по краям, и завариваем их там.

На верхнюю дугу укладываем стальную полосу так, чтобы ее низ совпадал с ножками дуги. Сверху вплотную к первой укладываем вторую такую же полосу. Привариваем полосы к дуге и между собой.

Переворачиваем конструкцию так, чтобы полосы оказались внизу. Отмечаем на нижней центр и привариваем там круглую втулку, в которую сверху вставляем двухступенчатый цилиндр, входящий в отверстие втулки.

Конструкцию из дуг устанавливаем наружной пластиной на стойку и завариваем. Двухступенчатый цилиндр большей стороной привариваем снизу к краю рычага. На длине, равной от оси вращения рычага до внешней стороны дуг, привариваем стержень также снизу для воздействия на заготовку при ее изгибе.

С внешней стороны дуг у основания к поперечной пластине вертикально привариваем упор – прямоугольную пластину высотой 40 мм.

Изгибаемую пластину вставляем в зазор между дугами и упором. Вставляем ось рычага в отверстие втулки и тянем его за конец на себя. При этом стержень, огибая дуги, постепенно изгибает полосу на ребро. Усилий и времени при этом требуется немного.

А с изгибом плашмя справится даже ребенок.

На этом приспособлении можно изготовить без особых усилий и затрат времени не только дуги окружности, но и полный круг.

Смотрите видео

Гибочный станок из велосипедных запчастей

Декоративные элементы холодной ковки достаточно дорогие, относительно материала, который затрачивается на их изготовление. Поэтому если делать их самостоятельно, то экономия получается существенной. Но чтобы согнуть такой декор, нужен станок, которого у обычного обывателя нет. Если у вас выдались свободные выходные, то вы можете его собрать из доступных деталей.

Материалы:

- Стальная пластина 10, 20 мм;

- уголок 50 мм;

- подшипники разного диаметра;

- трубы 50, 70 мм;

- профильные трубы 50, 40 мм;

- роликовая цепь;

- звездочка;

- стальной кругляк 20 мм, 70 мм;

- шпилька М16-М20.

Процесс изготовления станка

Из толстой стальной пластины вырезаем диск. Затем наматываем на него роликовую цепь, и привариваем ее.

После этого навариваем в центр диска отрезок вала для посадки подшипника.

Теперь нужно заняться станиной станка. Оно делается из толстой листовой стали. На него станину приваривается кольцо из трубы, в которое будет сажаться подшипник.

К основанию привариваются поперек две профильные трубы с отверстиями по краям для дальнейшего крепления к столу. Таким образом, диск с валом можно будет установить в запрессованный в кольцо станины подшипник.

Теперь берем отрезок трубы диаметром 40-50 мм, и запрессовываем в него три подшипника. В них вставляем вал, к которому приваривается звездочка. Эта конструкция выставляется так, чтобы звездочка имела зацеп с роликами на диске.

После этого узел нужно приварить к станине.

Чтобы под нагрузкой звездочка не поднималась вверх, следует сварить согнутый кронштейн с кольцом из трубы на конце, в который запрессовывается подшипник. В итоге получается прижим, надеваемый на вал со звездочкой.

Сам кронштейн прикручивается к станине.

Далее нужно разобраться с толкающим роликом. Для его крепления к станине приваривается два отрезка уголка.

Далее берем отрезок профильной трубы, и делаем из нее направляющую толкателя ролика с вырезанной стенкой, как показано в примере. Со стороны выреза к направляющей приваривается заглушка с отверстием под болт.

Из полосы делается две проушины, с помощью которой собирается ролик из трех подшипников.

Этот узел приваривается к толкателю из профильной трубы, которая может входить в ранее сделанную направляющую.

Далее берем шпильку с мощной резьбой, и закрепляем на ее конце гайками заглушку для толкателя. Чтобы шпилька проворачивалась, отверстие в заглушке делается чуть больше чем ее диаметр. Крайняя гайка приваривается. Таким образом, шпилька при оборачивании не выпадет.

После этого заглушка вваривается в толкатель с роликом. Шпилька с толкателем и роликом помещается в направляющую. На первую накручиваем гайку, и привариваем ее к заглушке направляющей. Теперь при вращении механизма ролик сможет выдвигаться. На краю шпильки делается ручка из удлиненной гайки. Просто накручиваем ее, и сверлим сквозное отверстие. Затем в него вставляем ручку.

Готовый механизм приваривается на стойки из уголка. Проверяем все зазоры, чтобы ролик не терся о диск с цепью.

Как сделать приспособление для скручивания полосы в спираль без нагрева

Свитые из стальной полосы в спираль элементы служат как частью силовой конструкции оконных и дверных решеток, так и декоративным украшением. Для их изготовления с помощью универсальных инструментов нужно участие двух человек и часто нагрев заготовки. Но, если сделать довольно простое приспособление практически без затрат, то эту операцию может выполнить один человек безо всякого нагрева.

- Отрезок старой трубы;

- рулетка и маркер;

- круглый стальной стержень;

- стальной уголок;

- двутавр;

- сварочный аппарат;

- дрель и т. д.

Круглый стержень должен входить в трубу без особого усилия.

Процесс изготовления приспособления для навивки спирали

На трубе и стальном круглом стержне с двух концов выполняем разметку под соответственно поперечный и продольный расчетный пропил. От трубы и стального стержня по разметке отрезаем два фрагмента необходимой длины.

Во фрагментах стержня выполняем пропилы по разметке и вставляем их во фрагменты трубы заподлицо с одной стороны и выполняем разметку на отрезках труб, ориентируясь на пропилы во вставках, и также выполняем в них пропилы.

С другой стороны, привариваем вставки к фрагментам труб изнутри.

Два равных по длине фрагмента стального уголка прижимаем с двух сторон к верхней полке двутавра так, чтобы полки уголков лежали на полке двутавра и были симметричны друг другу.

На зазор между полками уголков укладываем продольно отрезок трубы с вваренной в него вставкой так, чтобы пропил был ориентирован по вертикали и привариваем его к уголкам, причем этот узел должен свободно перемещаться по полке двутавра.

Для исключения соскакивания данного узла с полки двутавра к внешним полкам уголков изнутри под полкой двутавра в продольном направлении привариваем по отрезку арматуры требуемого диаметра.

Центрируем второй фрагмент трубы с вставкой с пропилом, свободно перемещаемой внутри трубы, с помощью отрихтованной стальной полосы. Подставляем под него стальную пластину толщиной, достаточной для центровки пропилов по высоте.

Привариваем пластину с трубкой и вставкой по линии торца двутавра.

К внешнему торцу вставки неподвижного узла привариваем вороток с ручкой.

Вставляем в пропилы вставок стальную полосу, прижимая подвижный узел к заготовке, и вращаем ручку, тогда полоса постепенно трансформируется в спираль. Причем, чем больше совершено оборотов, тем гуще получится спираль.

Холодная ковка (гаражный вариант)

Всем привет. За несколько лет в сообществе похожей темы не встречал.Решил немного разбавить мангальное обострение, хотя как раз чей-то мангал украшенный железными завитушками дал мне занятие на прошлое лето.Начал лазить в интернете в поисках как изготовить элементы холодной ковки своими силами и с минимальными затратами. В принципе ничего сложного в этом нет, для изготовления приспособ можно обойтись ручным инструментом, конечно на выходе не получить изделие сравнимое с промышленным производством, но для себя, для дачи, для знакомых вполне имеющее право на жизнь.

Ничего нового своего я не придумал, все слизано с ютуба, и каких-то сайтов, кого действительно заинтересует ищите "холодная ковка своими руками" информации достаточно для повторения.

Вкратце как именно делал я и что из этого вышло с небольшими комментариями и фото.

В гараже найдена б/ушная ступица, она и послужила основой всего.

С одной стороны приварена площадка на которую крепятся сменные кондуктора, с другой фланец, к нему крепится ручка.

Готовая приспособа ( ну или станок)

Уже с помощью этого можно изготовить из полосы 4х20(25) вот такие элементы.

Первым был забор на дачу.

Попробовал скрутить квадрат 10х10, конечно после полосы, усилие нужно приложить побольше, но если небольшое кол-во шт. то жить можно.

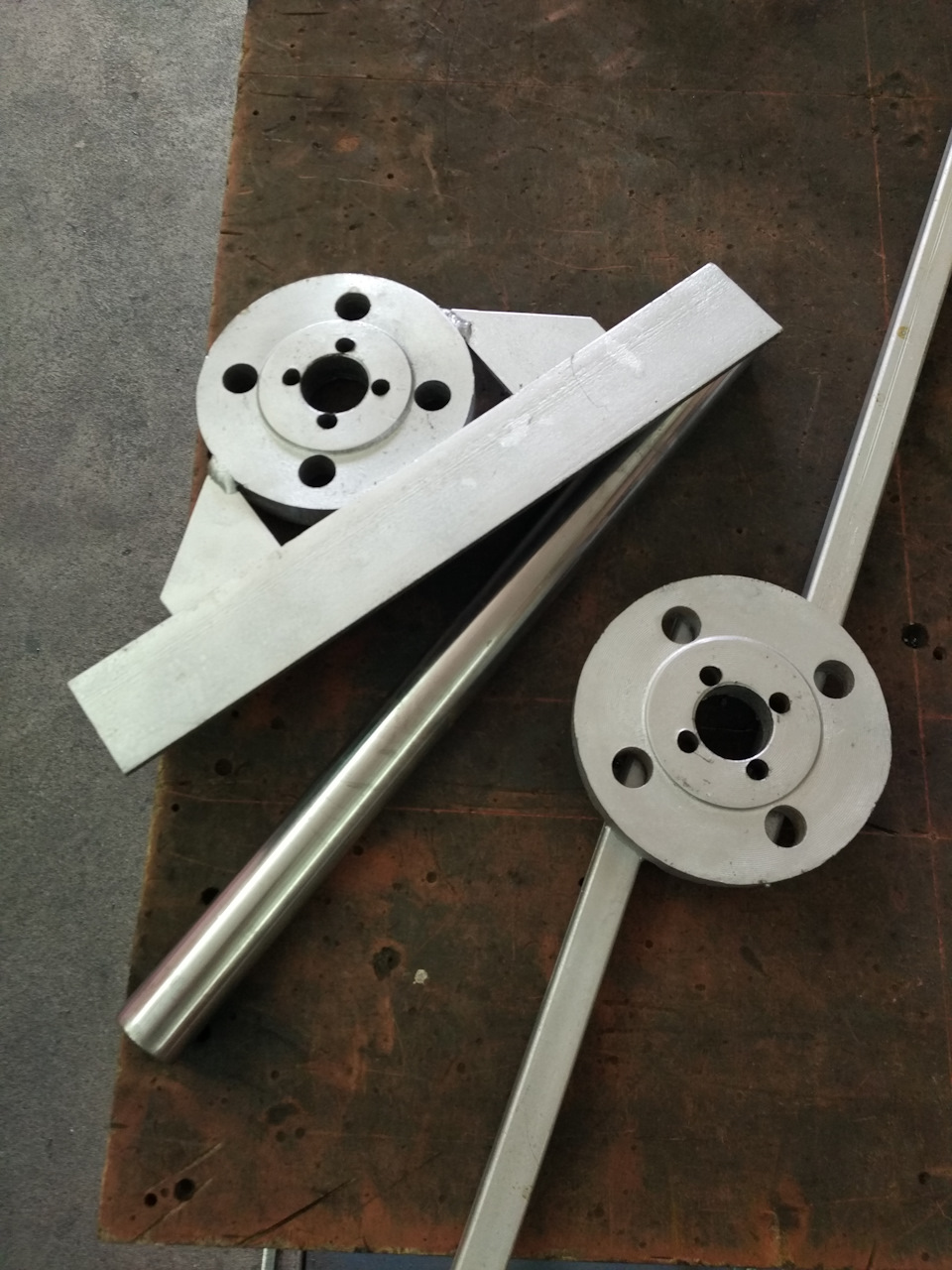

Следующая простая приспособа для изготовления "фонарика".Нашлось пару фланцев, и шток от чего-то диаметром 22мм.

Часть с уголком крепится на столе неподвижно, по центру вставляется гладкий шток, и кусочки гладкой арматуры 6-ки, длинной около 200мм. С другой одевается фланец с ручками.Крутим оборот в любую сторону, снимаем фланец и получаем следующее.

Честно говоря, очень много тратиться время на зачистку тонкой арматуры, нарезку, скрутку, сварку-Проще купить готовые, но если есть время и желание, почему бы и нет.

Следующее изделие-цветник/велосипед.

На изготовление колёс понадобился профилегиб.

Тут про этот лисапедик прознал знакомый дачник и понеслось хачу такой же!

Ладно :) получился такой, да не совсем, но похож.

Велосипеда показалось мало, хачу-карету. Уговорил.

Отдал также не покрашенную.

Хоть мне и поднадоело это занятие, но уговорил он меня на мангальный комплекс (навес).Я делал только навес, печку мангал хозяин делал сам.

Ну вот при помощи старой ступицы, нескольких кусков железа, сварочного аппарата и подручного инструмента получились такие изделия.Если эта запись принесёт хоть кому то пользу, я уже буду рад.Всем спасибо и удачи.

Комментарии 66

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

люди когда нибудь научаться ковку от гнутья отличать?)))

Это народное название.так же как и ксерокс.

да нет) это шарлатаны наши придумали. "кованый забор". на самом деле профтруба с гнутьем. цена разумеется заоблачная. я из всех скольких видал кузнецов, один только реально ковал. но он в Питере учился в ВУЗе по ковке. небо и земля по сравнению с остальными. ощущение как будто он элементы из пластилина руками лепил.

Ну, кругом обман)

ну раз приспособы сделали, тиски вам не нужны, мне бы их как раз на фрезер продали б)

"Такая корова нужна самому"

да вот фрезер купил-подыскиваю. А так хорошая у тебя корова)).

А я в 15 году вот такой мангал соорудил.

Симпатично конечно, но причём тут ковка?

Не причём, народное название, как ксерокс памперс джип и т д.

И что, прям вот так ровно пластина сама сворачивается спиралью? Не будет такого что шаг разный или где-то скрутит больше чем все остальное?

Вначале будет с краю, чем больше оборотов, тем равномерней шаг.

Понял, возможно когда-нибудь и я попробую)

Выглядит потрясающе!

При скручивании деталь сильно уменьшается в длине, но так как уменьшаться не дает станок, то деталь как бы натянута как струна.

И за счёт этого она получается ровной.

Спасибо за разъяснения!

Если станок не даст уменьшаться детали, то вы ее не скрутите а сломаете, как раз для этого второй зажим который неподвижен на кручение двигается по направляющей на уменьшение расстояния детали

Давно таких стоящих постов не видел. Молодец!

дорогу осилит идущий… молодец автор взял и сделал…

+ за ровные руки в карму!

были у меня чертежи шведского комплекта, не помню названия. Все станки были изготовлены, но выяснилось, что при массовом производстве они вообще неудобны. Например заказали кучу пролётов забора, где есть кручёный квадрат и не весь, а только середина. Пока все эти зажимы закрутишь, время уходит. пришли к тому, что проще разметить квадрат, возле одной метки зажимается в тисы горизонтально, на второй край одевается кусок трубы с ручками. И крутится на одинаковое количество оборотов. Быстрей в разы получается. Самое интересное, что получаются ровней, чем в станке.

Потом заказали балконы французские, это которые снизу выпуклые. 17 штук. Там около 500 штук. этих выпуклых профилей. сначала тоже парились на станке. Во-первых долго, Во вторых одинаковые трудно сделать, немного недогнул-перегнул. В результате на швеллере из полосы сделали шаблон, плюс система упоров. Допустим, ровный прут вставляешь в шаблон до тех пор, пока он в один упор не упрётся, потом гнёшь до противоположного упора. буквально за два дня нагнули все заготовки. И ровненькие, как будто штамповка. На этих же балконах сверху кольца шли. тоже штук 250. Диаметром около 70мм. Сначала на станке пробовали — концы не догибаются, если заготовку побольше делать, потом концы подрезать и догибать — отходов много и возни. нашли кусок трубы толстостенной, нарезали на кольца.

отличная работа! Кинул в закладки.

Если на квадратный пруток перед скручиванием нанести болгаркой косую насечку, то во-первых получится "чешуя дракона", во-вторых будет легче гнуть)

Улитка для холодной ковки своими руками — чертежи и размеры

При помощи приспособления улитки для холодной ковки, можно своими руками изготавливать фигурные и красивые металлические детали. Самодельный станок улитка собирается довольно просто, потому изготовить его сможет любой домашний мастер, даже при малых навыках в этой работе.

В статье мы рассмотрим преимущества холодной ковки, а также расскажем, как самостоятельно изготовить инструмент для работы – шаблон, чертежи, фотографии и видео смогут помочь вам в работе, и в результате вы сможете собрать простое и полезное приспособление для работы с металлом.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

Особенности и преимущества холодной ковки

Холодная ковка – это наиболее популярный вид работ, за счет того, что при помощи ее можно изготавливать оригинальные детали всевозможных размеров и форм. С помощью станка для холодной ковки, вы сможете изготовить:

- декоративный фонарь;

- заграждение для клумбы;

- перила;

- оригинальный забор;

- ручки для скамейки и так далее.

Как выглядят эти элементы, изготовленные с помощью этого процесса, можно увидеть на многочисленных фото.

Преимущество холодной ковки заключается еще и в том, что собрать станок, при помощи которого можно делать эти детали, очень просто своими руками. Это значительно сэкономит на приобретении дорогого оборудования.

Процесс выполнения холодной ковки состоит из трех этапов:

- изгибание;

- прессовка;

- сварка отдельных элементов.

Оборудование, которое требуется для этой работы, довольно компактное и простое, и не занимает много места в гараже или мастерской.

Видео: станок для художественной ковки своими руками просто

Процесс холодной ковки

С работ по холодной ковке обычно новички начинают обучаться обработке металла, так как этот процесс довольно безопасный и простой, поскольку в данном случае вам не нужно будет сталкиваться с высокими температурами, как при остальных видах ковки.

Но, с помощью качественного станка и чертежа будущего изделия, можно с легкостью научиться делать изделия волнообразной, витой и другой оригинальной формы. Процедура обработки деталей с помощью холодной ковки проходит в несколько этапов. Для начала создают чертеж или шаблон будущего изделия.

Необходимо просчитать размеры детали, чтобы, купить необходимое количество сырья, а также, чтобы правильно отрегулировать станок. Различные станки могут давать разные возможности для изготовления узоров – это будет зависеть от сложности изготовления приспособлений. К примеру, простейшие станки, собранные своими руками, могут только изгибать детали, при этом используя более сложные конструкции можно создавать узоры и другие изделия.

Затем, когда чертеж или шаблон подготовлен, необходимо запастись нужным количеством сырья в соответствии с вашими подсчетами. Для холодной ковки вам будут необходимы металлические прутья, их можно приобрести в магазине. Прутья обязаны быть не очень толстыми, в противном случае их будет тяжело согнуть. Дальнейший этап – изготовление деталей.

В самом конце происходит крепление изготовленных деталей на каркас. Это делается с помощью сварки. Особенно внимательными при сварке надо быть с тонкостенными трубками, так как их довольно легко прожечь, и в этом случае конструкция будет неисправна и вам нужно все проделывать заново.

Но перед тем как приступать к холодной ковке, вам, естественно, будет необходимо изготовить станок, который для этого требуется. Станок «Улитка» — самое популярное приспособление для изготовления металлических узоров с помощью холодной ковки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

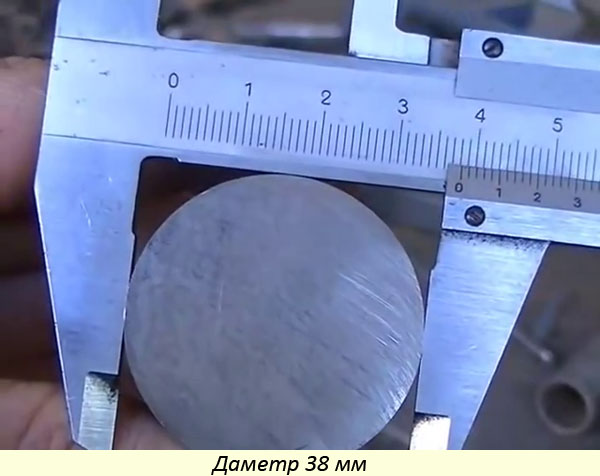

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простой улитки своими руками

Изготавливается она так:

При варианте фиксации кондуктора в струбцине тисов можно легко менять шаблоны и получать различные формы завитков, если изготовить несколько видов, монолитно приваренных к основанию устройств.

Съемная конструкция

- На рабочем основании сначала прорисовывают контур улитки с отметкой вдоль контура мест нанесения отверстий для крепления шаблона.

- По эскизу из стальной толстой полосы изготавливается шаблон и в нем просверливаются отверстия. Он крепится к основанию на болты.

Ковку витой формы нужно начинать от центрального завитка. Конец заготовки вставляется в паз первого завитка формы и плотно к нему прижимается. Для надежности фиксации можно использовать небольшой зажимной инструмент. С усилием свободная часть прутка накручивается на шаблонную форму с помощью приспособления — рычага. Для усовершенствованных конструкций используется рычаг, приводимый в движение с помощью подвижного подшипника, закрепленного на нем. Рычаг изготавливают из прутка диаметром 20 мм.

Посмотреть изготовление такого устройства можно в видеоролике:

Разборные улитки с вращением

Шаблон улитки может состоять из нескольких частей, а деформация прутка происходить путем вращения кондуктора. Такой станок состоит из следующих элементов:

- толстого металлического основания в виде диска или квадрата;

- разборного шаблона, закрепленного на площадке основания;

- вала вращения;

- рычага для привода вала в движение.

Рабочее основание изготавливается из металла, толщиной от 4 до 10 мм.

Сборный шаблон может состоять из нескольких частей, которые соединяются между собой шарнирными штифтами, вставленными в отверстия проушин, приваренных к концам элементов. Вместе они составляют контур улитки.

Для крепления такой улитки к рабочему основанию в нем нужно просверлить отверстия для ее фиксации к поверхности в определенном положении. Меняя положение сборных частей на основании, можно получать разную кривизну завитков и их форму. Величина дуги формы регулируется специальными винтами, закрепленными на соединительные шарниры.

Составную улитку на шарнирных соединениях самостоятельно изготовить довольно сложно. Обычно, мастера приобретают изготовленный в промышленных условиях штамп и крепят его на станину.

Самим можно изготовить более простое устройство разборного шаблона без использования шарниров. Для этого нужно сделать эскиз сборных частей улитки с местами отверстий. Если подготовить несколько эскизов и, в соответствии с их контурами, просверлить отверстия в основании в разных местах, то можно крепить шаблоны с разными радиусами на одном основании. Для этого потребуется закреплять на болты сегменты контура в местах совмещения отверстий шаблона и основания.

Например, можно выполнить такой вариант:

Устройство со съемными частями улитки и вращающимся цилиндрическим валом, приводимым в движение с помощью рычага, показано в видеоролике:

Другое оборудование: универсальное, шаблоны, лекала и прочее

Приспособления для холодной ковки используются для сгибания по дуге, под углом или скручивания. Ниже приведены основные разновидности оборудования.

К станкам также можно отнести:

- Штамповый пресс. При помощи этого устройства на металл наносят определённый рисунок путём отпечатывания его с шаблонов под давлением.

- Механический узел. Устройство, помогающее выгибать прут в форму круга с разным диаметром.

- Приспособления для ковки, к которым относятся шаблоны, оправки, кондукторы используются индивидуальными мастерами, которые не гонятся за количеством произведенных элементов.

- Ручные инструменты: клещи, вилки, тяжелый молоток или кувалда также чаще используются индивидуальными мастерами.

К сведению! Шаблоны, кондукторы и лекала для холодной ковки могут быть разнообразными, каждый мастер изготавливает их самостоятельно для получения эксклюзивной формы материала. Самые распространённые виды перечислены выше, их можно сделать своими руками в домашних условиях.

Разметка и монтаж «навесного» оборудования

Пожалуй, самый творческий этап работы. Своими руками можно сделать все. Но как, с учетом перспективы или ограничившись производством однотипных образцов?

Вариант 1. Самый простой. Смысл операции в том, что на столешнице прорисовывается контур спирали.

По сути, это эскиз будущих фигурных деталей, к примеру, из прутка. После этого достаточно из толстого полосового железа, согнутого по радиусу, вырезать несколько сегментов. Они привариваются к столешнице, и механизм для изгиба в основе своей готов.

Кому-то более привлекательным покажется такое исполнение – с цельной полосой.

Но практика показывает, что с такой улиткой работать сложнее. Например, при выемке из нее готового изделия возникнут определенные трудности.

Вариант 2. То же, но прорисовывается несколько контуров. Вдоль каждого высверливаются отверстия, в которых нарезается резьба. Остается лишь заготовить шаблоны для сегментов-упоров. Своими руками их делают, как правило, из плотного картона или фанеры.

По ним из металла изготовляются накладки, в которых после очередной разметки также высверливаются отверстия, совпадающие с посадочными «гнездами» в плите. Такая конструкция позволит на одном столе организовать производство спиралевидных заготовок с различными радиусами. Придется лишь, в зависимости от формы изгиба, устанавливать соответствующие сегменты в определенных местах. Их крепление к основе – болтовое. Можно поступить и по-другому. Вместо таких упоров ставить цилиндрические.

Для фиксации они притягиваются болтами (снизу плиты) или изготавливаются сразу с ножками (+ резьба) и вкручиваются в столешницу. С ними гораздо удобнее. А если есть собственный токарный мини-станок, то выточить своими руками – дело на пару часов.

Вариант 3. Приготовить несколько съемных модулей, которые менять по мере необходимости.

Цена вопроса

Если вы хотите использовать улитку в качестве инструмента для вашего хобби, то необходимо учитывать, что, хотя непосредственно конструкция вам дорого не обойдется (она не нуждается в каких-то специфических инструментах и деталях), определенные расходы холодная ковка все же подразумевает.

Так как, вам будет необходимо потратиться непосредственно на материалы, которые вы в дальнейшем будете использовать. И чем габаритней предполагается изделие, тем больше количество денег вам нужно будет потратить. Для того чтобы оценить затраты, все время создавайте предварительный чертеж изделия, который отображает реальные его габариты. К примеру, чтобы изготовить среднюю подставку под цветы, вам будет необходимо потратить на прутья не меньше 3 000 рублей. Какое количество материала будут требовать более сложные изделия – вы можете посчитать самостоятельно.

Цена будет зависеть и от сложности изделия, которое вы планируете создавать при помощи улитки – чем больше в нем будет сложных элементов, тем дороже вам выйдет конструкция.

На инструменты непосредственно для самого станка вам не нужно будет тратить много денег, но, если до этого вы никогда не занимались сборкой подобных конструкций, то желательно приобрести для нее готовую оснастку – в данном случае станок будет служить вам гораздо дольше, а работать на нем будет значительно проще.

На финишную обработку после ковки также могут понадобиться определенные средства – как минимум, вам нужно будет приобрести краску и грунтовку, для того чтобы придать изделию привлекательный и завершенный вид.

Невзирая на эти затраты, холодная ковка, при помощи улитки, по-прежнему является самым популярным и доступным способом для обработки металла, заниматься этой работой можно, как для своих нужд, так и на профессиональной уровне, но в данном случае вам со временем может быть необходим более мощный станок.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Читайте также: